Строй-Техника.ру

Строительные машины и оборудование, справочник

Для увеличения срока службы футеровки и повышения ее непроницаемости на «внутреннюю поверхность аппарата перед укладкой штучных материалов наклеивают химически стойкие рулонные или листовые материалы. Чаще всего для этих целей используют полиизобутилен, резину 1 или рубероид.

Подслой из листового полиизобутилена

Нанесение клея. Перед обклейкой аппарата листовым полиизобутиленом металл, очищенный от ржавчины, окалины и загрязнений, прокрашивают два раза клеем № 88-Н. Первый слой клея наносят непосредственно после очистки поверхности аппарата от ржавчины и просушивают его в течение 2—3 ч, второй слой — за 20— 30 мин до наклейки полиизобутилена.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

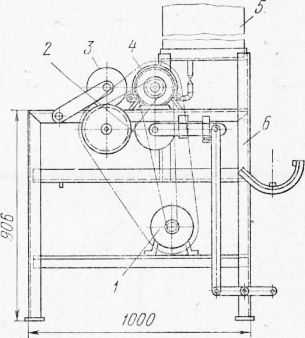

Подготовка заготовок. Одновременно с грунтовкой поверхности, исходя из конструкции аппарата, вырезают полиизобутиле-новые заготовки и очищают их от тальковой посыпки. Для этого заготовки промывают сначала мыльной, а потом чистой водой. При больших объемах работ мойку полиизобутилена выполняют на специальном станке (рис. 27), что позволяет повысить производительность труда в 8—10 раз по сравнению с ручной мойкой.

Принцип работы станка заключается в том, что заготовки полиизобутилена пропускают вначале через моющие ролики, а затем через отжимающие. После просушки заготовок на их поверхность, за исключением кромок шириной 20—30 мм, подлежащих в дальнейшем сварке, наносят за два раза клей № 88-Н с сушкой первого слоя до полного удаления растворителя и второго — до отлипа. Клей наносят кистью ровным слоем без пропусков и подтеков.

Обкладка аппаратов. Обкладку аппаратов полиизобутиленом начинают с днища, а затем переходят к оклейке стенок снизу вверх. Для получения плотного шва заготовки полиизобутилена накладывают одну на другую внахлестку с напуском 80—120 мм не отбортовкой краев донных заготовок на стенки аппарата на высоту 200 мм. Если иолиизобутилен наклеивают в два слоя, кромки листов первого слоя не должны совпадать с кромками второго.

Рис. 1. Станок для мойки полиизобутилена:

1 — электродвигатель, 2 и 4 — нижний и верхний моющие ролики, 3 — верхний отжимающий ролик, 5 — бак с мыльной водой, 6 — рама

Полиизобутиленовые заготовки обладают большой пластичностью и вследствие этого на1 оклеенные поли-изобутиленом поверхности нельзя ставить леса, лестницы и нагружать обкладку сосредоточенными грузами. Поэтому при футеровке больших аппаратов сначала оклеивают стенки на высоту 1,5—2 м, а затем днище. После чего футеруют днище и оклеенную часть стенок аппарата. На зафутерованное днище устанавливают леса, с которых ведут работы по дальнейшей оклейке стен.

Чтобы полиизобутилен хорошо приклеился к металлу, заготовки тщательно прикатывают к поверхности аппарата металлическими или эбонитовыми роликами. Если при этом в обкладке образуются вздутия, их вырезают до металла, металл зачищают и заклеивают заплатой из полиизобутилена.

После прикатки полиизобутилена и устранения возможных дефектов швы заготовок сваривают электропаяльником. Более удобно сваривать заготовки, нагревая кромки листов горячим (200 °С) воздухом. Делают это с помощью горелки, применяемой для сварки винипласта, но с наконечником, имеющим более широкое сопло.

При сварке полиизобутилена горячим воздухом с применением электрической горелки напряжение электрического тока, подаваемого в горелку, не должно превышать 60 в. Для создания безопасных условий труда корпус горелки должен быть заземлен.

При использовании переносных сварочных установок включает их в общую электрическую сеть электромонтер; он же должен ремонтировать электрические горелки: заменять спирали, исправлять изоляцию, подтягивать клеммы и т. п.

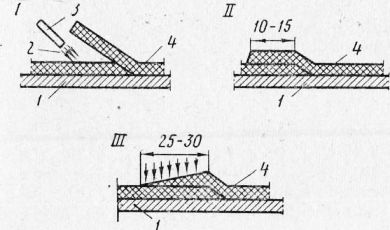

Листы полиизобутилена сваривают в такой последовательности. Сначала нагревают кромки заготовок с внутренней стороны. Затем размягченные кромки шириной 10—15 мм накладывают одну на другую и прикатывают металлическим зубчатым роликом перпендикулярно кромкам до получения сплошного прочного сваренного шва. При прикатке размягченного полиизобутилена ширина нахлеста увеличивается примерно на 15 мм.

После внешнего осмотра всех швов в аппаратах наливного типа определяют герметичность полиизобутиле-нового покрытия, наполняя для этой цели аппарат водой и выдерживая его в течение 48 ч. Во всех остальных случаях полиизобутиленовый подслой проверяют только на отсутствие вздутий и сквозных проколов.

Рис. 2. Сварка листов полиизобутилена:

I—III — последовательность операций; 1 — металл, 2 — струя нагретого воздуха, 3 — горелка, 4 — поли-изобутилен

Чтобы обеспечить надежную связь полиизобутилено-вого подслоя со следующим слоем футеровки — силикатной замазкой,— всю поверхность полиизобутилена промазывают клеем № 88-Н и, не давая ему подсохнуть, присыпают чистым кварцевым песком с зернами величиной 1—2 мм или крупным молотым андезитом.

После высыхания клея образуется песчаная шероховатая поверхность, на которую кистью наносят силикатную грунтовку.

В последнее время для приклеивания полиизобутиле-новых заготовок применяют клей СН-57 (СН-58). При использовании клея СН-57 на поверхность аппарата наносят один слой перемешанного раствора «М» и сушат его до полного удаления растворителя примерно 2 ч при температуре 18°С, а затем наносят второй слой из раствора «Р» и дают ему подсохнуть до отлипа. Чтобы клеевая пленка преждевременно не высыхала, раствор «Р» наносят на небольшие участки.

На подготовленные заготовки полиизобутилена наносят два слоя раствора «Р», первый слой сушат в течение 2 ч, а второй — до отлипа. После этого заготовки накладывают яа подготовленную поверхность аппарата с соблюдением последовательности, указанной ранее, а затем прикатывают роликом.

При наклейке второго слоя полиизобутилена ранее наклеенную обкладку обезжиривают бензином и промазывают два раза раствором «Р» с сушкой каждого слоя, как указано для первого слоя полиизобутилена.

Для герметизации стыков между наклеенными заготовками вместо сварки наклеивают ленточки из полиизобутилена шириной 80—100 мм с предварительно срезанными по краям фасками. Ленты приклеивают на растворе «Р» или «Р-1» в случае применения клея СН-58. После приклеивания ленточек место, соединения кромки ленточки с уже наклеенным полиизобутиленом промазывают шесть раз раствором «М» или «Р-1» с сушкой каждого слоя не менее 2 ч при температуре 20° С. При двухслойной обкладке аппарата полиизобутиленом герметизацию стыков выполняют только для верхнего слоя обкладки.

При ведении работ с полиизобутиленом и приготовлении клеев необходимо выполнять мероприятия по технике безопасности для работы со взрывоопасными смесями, изложенными на стр. 357.

Сварка швов полиизобутиленом марки ПСГ должна производиться электрической горелкой или паяльником при напряжении в сети не выше 36 в.

Рабочие, занятые на работах с полиизобутиленом, должны быть обеспечены костюмами из хлопчатобумажной ткани, кожаной обувью и комбинированными рукавицами.

Битумно-рубероидный подслой

Нанесение грунтовки. Поверхность аппарата, очищенную от загрязнений, грунтуют за два раза раствором битума БН-IV в бензине. Для первого слоя приготовляют раствор битума в бензине в соотношении 1 : 3 (по массе), для второго слоя — 1:1. Холодную битумную грунтовку наносят чистыми волосяными кистями средней жесткости.

Грунтовка высыхает не менее 2 ч при постоянной циркуляции воздуха до «отлипа», т. е. до такого состояния, при котором битумная пленка высыхает не совсем, а сохраняет некоторую клейкость, липкость. Толщина двухслойной битумной грунтовки не должна превышать 0,5—1 мм.

Вместо битумного раствора для грунтовки металла можно применять асфальтовые лаки № 35 или БТ-783, которые предварительно разводят наполовину бензином или скипидаром. Применять ib качестве растворителя керосин или автомобильный бензин не разрешается.

Рубероидный подслой наносят на бетонные аппараты с применением горячей грунтовки. Для этих целей смесь нефтяных битумов БН-Ш и БН-V, взятых в соотношении 2: 3, нагревают в котле до температуры 200° С и после расплавления наносят на поверхность аппарата слоем 0,8—1 м с помощью гребка или кисти.

Для механического нанесения битумных грунтовок применяют установку БА-1, принцип работы которой заключается в следующем. Нефтяной битум БН-IV или БН-V, предварительно измельченный до порошкообразного состояния, загружают в пневматический аппарат. Под действием сжатого воздуха битум по резиновому шлангу подается к соплу, куда одновременно попадает жидкий газ пропан. Подачу битума и газа регулируют с помощью специальных устройств.

При выходе из сопла газ сгорает в струе воздуха, создавая высокую температуру. Частички битума, движущиеся в струе горячего воздуха, расплавляются и в жидком каплеобразном виде с силой набрызгиваются на поверхность.

Необходимая толщина грунтовки зависит от степени шероховатости поверхности — на более гладкую поверхность наносят более тонкий слой. Минимальная толщина битумной пленки, наносимой на бетон, 0,4 мм, а на металл — 0,2 мм. Аппарат для нанесения пленки можно удалять от поверхности нанесения на максимальное расстояние до 20 м по горизонтали и до 10 м по вертикали. Применение установки БА-1 повышает производительность труда и резко сокращает случаи ожога горячим битумом.

Расплавленный битум можно наносить на защищаемую поверхность также с помощью битумного пистолета.

Пистолет представляет собой бачок емкостью 5— 10 л, изготовленный из листовой стали. В крышку бачка ввинчена всасывающая трубка, к которой приварено сопло под углом 30°. К соплу также присоединена трубка диаметром 12 мм, через которую по резиновому шлангу от компрессора подается сжатый воздух. Струя воздуха, создавая во всасывающей трубе вакуум, увлекает из бачка налитый в него расплавленный битум, распыляет его и с силой наносит на изолируемую или окрашиваемую поверхность. Производительность битумного пистолета 35—45 м2/ч.

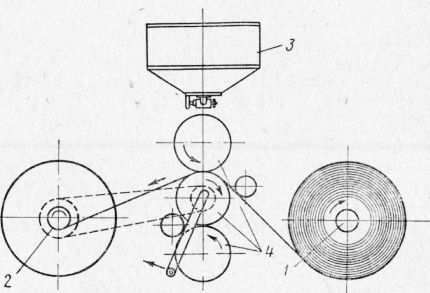

Рис. 3. Станок СОТ-2:

1 — барабан для неочищенного рулона, 2 — приемный барабан, 3 — бачок для растворителя, 4 — рабочие валики

Подготовка заготовок. Одновременно с грунтовкой поверхности аппарата подготовляют рубероид. Если работы ведут зимой, то рубероид нужно занести в помещение с температурой воздуха не менее 10° С не позднее чем за сутки до его использования.

Рубероид прочно приклеивается к защищаемой поверхности, если его с двух сторон очистить от тальковой посыпки. Для этого (при небольших объемах работ) рулон рубероида раскатывают на жестком, сухом и ровном основании, протирают поверхность тряпкой, смоченной в бензине или керосине, и удаляют тальк жесткими щетками. Таким же способом очищают поверхность рулона и с другой стороны.

Очищенные от посыпки полотнища рубероида прокрашивают с одной стороны 25%-ным раствором битума в бензине. После улетучивания растворителя рубероид скатывают в рулоны так, чтобы прокрашенная сторона была снаружи. Чтобы рубероид не склеивался, рулон сворачивают не слишком туго.

При больших объемах футеровочных работ с применением рубероида от тальковой посыпки его очищают с помощью станка СОТ-2.

Рулон рубероида надевают на барабан. Конец рубероида пропускают между средним и верхним рабочими валиками, для чего рукоятку барабана вращают против часовой стрелки. Валики при этом захватывают полотно рубероида и протягивают его вперед. Конец полотна накладывают на приемный барабан так, чтобы обрабатываемая растворителем сторона рубероида была наружной в рулоне. После этого открывают кран бачка для растворителя и растворитель (керосин, лакойль) поступает на войлочную обкладку верхнего рабочего валика. Равномерно вращая рукоятку по часовой стрелке (при этом рубероид перематывается с барабана), обрабатывают растворителем рубероид и наматывают его вновь в рулон на приемный барабан. При смачивании поверхности рубероида растворителем происходит частичное растворение покровного битумного слоя и поглощение (обволакивание) им минеральной посыпки.

Применение станка СОТ-2 повышает производительность труда IB 5—6 раз, облегчает труд рабочего, а также улучшает качество работ и снижает их стоимость.

Наклейка заготовок. Заготовки рубероида наклеивают на металлическую поверхность, начиная с днища аппарата.

При обкладке днища аппарата свободный конец заготовки, свернутый в рулон, приклеивают впритык к стене на расплавленном битуме БН-IV. Затем рулон медленно раскатывают по днищу аппарата, одновременно подливая под него битум, разогретый до температуры 190—200 °С. Приклеенный рубероид разглаживают и прикатывают к защищаемой поверхности катком или прижимают с помощью листа фанеры. Толщина битумного слоя под рубероидом не должна превышать 3 мм.

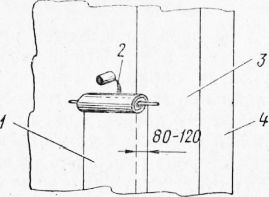

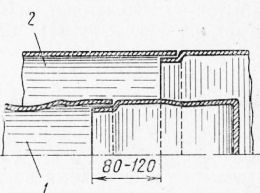

Последующие заготовки рубероида наклеивают тем же способом, но с обязательным перекрытием предыдущего полотнища на 80—120 мм; соединять заготовки встык нельзя. Это же правило соблюдают и при обклейке рубероидом мест сопряжений стенок аппарата с днищем, крышкой, штуцерами и другими деталями.

Стенки аппарата обклеивают -следующим образом. Конец рулона, развернутый на 500—600 мм, приклеивают на битуме снизу стенки, а затем, постепенно раскатывая вверх, подливают под рубероид расплавленный нефтяной битум и плотно прижимают заготовку к защищаемой поверхности. Накленный рубероид разглаживают от середины к краям, чтобы наклеенные заготовки плотнее приклеивались к стенкам аппарата. После этого рубероид прикатывают стальными роликами, соблюдая то же правило, от середины к краям.

В местах образования воздушных пузырей рубероид прокалывают стальной иглой или разрезают ножом и после выдавливания воздуха снова прикатывают к основанию до тех пор, пока из прореза или прокола не появится битумная мастика. Выдавленную мастику плотно притирают шпателем, а прокол (разрез) заклеивают заплатой из рубероида на горячем битуме.

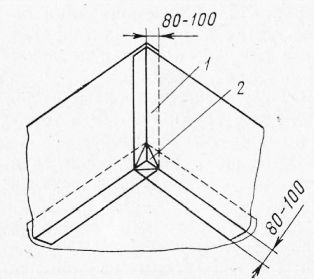

При оклейке рубероидом прямоугольных аппаратов особое внимание уделяют защите углов. Для этого в углах аппарата накладывают дополнительные уголки 2 из рубероида.

При двухслойной оклейке аппаратов рубероидом листы второго слоя изоляции должны перекрывать швы первого слоя. Стыки между заготовками следует располагать вразбежку на расстоянии между ними 80—120 мм.

Рис. 4. Схема оклейки рубероидом вертикальной поверхности:

1 — второй слой рубероида, 2 — нефтяной битум, 3 — первый слой рубероида, 4 — стенка аппарата

Рис. 5. Схема оклейки рубероидом углов прямоугольного аппарата:

1 — шов внахлестку, 2 — уголок из рубероида

После того как наклеят рубероидный подслой, проверяют внешним осмотром и простукиванием поверхности деревянным молоточком его качество и сцепление с основанием. Обнаруженные ив рубероидном подслое дефектные места (отслоения и др.) площадью более 100 см2 на 1 м2 поверхности вскрывают и заделывают заново, как указано выше.

Непроницаемость рубероидного подслоя, его химическая стойкость повышаются, если на поверхность рубероидной изоляции нанести битумную шпатлевку. Составы битумных мастик, а также толщину битумной шпатлевки устанавливают проектом. Необходимый слой шпатлевки наносят не менее чем за три приема, при этом каждый последующий слой наносят только после остывания предыдущего. Толщина слоя, нанесенного за каждый прием, должна быть не более 2 мм.

Битумную мастику наносят в такой последовательности. Сначала ею покрывают дно аппарата. Для этого битумную мастику, разогретую до температуры 200— 220 °С, с помощью ковша на длинной металлической ручке равномерно разливают по защищаемой поверхности. Затем мастику размазывают шпателем или куском фанеры размером 200—300 мм по наклеенной изоляции до получения равномерного сплошного слоя без раковин, трещин, вздутий и отставаний. Наносить шпатлевку с помощью кистей не разрешается. В случае образования (после застывания мастики) дефектных мест их расчищают и вновь покрывают очищенный рубероид той же мастикой. После этого наносят второй и последующие слои битумной шпатлевки.

Стенки аппарата шпатлюют битумной мастикой, начиная снизу аппарата, теми же инструментами, что и Дно. После нанесения шпатлевки качество изоляции металлических аппаратов проверяют с помощью искрового индуктора (>на электрический пробой), а в железобетонных — наружным осмотром.

Рис. 6. Двухслойная оклейка аппарата рубероидом:

1 — первый слой, 2 — второй слой

Перед футеровкой аппарата штучными материалами на силикатных кислотоупорных замазках ошпатлеванную поверхность затирают нагретым до 150—200 °С кварцевым песком с зернами -размером от 0,5 до 1,5 мм. Песок затирают таким образом, чтобы слой битумной шпатлевки не повредился. Зерна кварцевого песка должны быть только частично утоплены в слой шпатлевки. Избыток песка удаляют мягкой волосяной кистью. В тех местах, где песок пристал плохо, затирку повторяют заново.

При наклейке рулонных материалов на битумных мастиках, а также при затирке битумной шпатлевки кварцевым песком рабочие должны быть обеспечены брезентовыми рукавицами и очками. Во избежание ожогов горячим битумом его следует подливать черпаком равномерно небольшими порциями, а наклеенный рулонный материал разглаживать осторожно и равномерно.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Нанесение непроницаемого подслоя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы