Строй-Техника.ру

Строительные машины и оборудование, справочник

При изготовлении предварительно напряженных железобетонных изделий перед формованием производится натяжение арматуры. Эта операция может выполняться как на отдельных постах, так и непосредственно на посту формования.

Натяжение стержневой арматуры осуществляется в основном гидравлическими домкратами или электротермическим способом, а проволочной арматуры гидравлическими домкратами или навивочными машинами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

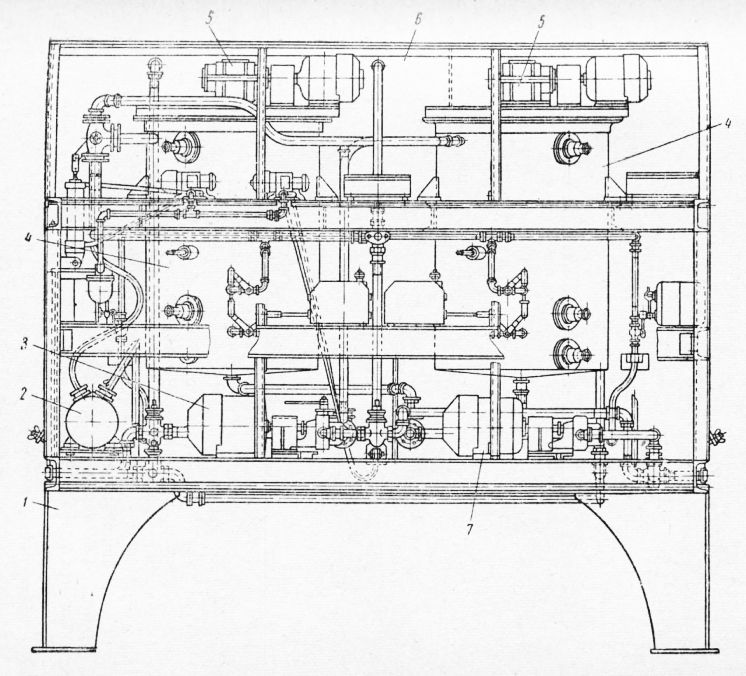

Рис. 1. Установка 7381С для приготовления эмульсионной смазки ОЭ-2:

1 — рама, 2, 3, 7 — приводы насосов, Л — смеситель, 5 — привод мешалки, 6 — бак

Ход поршня гидродомкратов от 120 до 1200 мм и усилие — от 2,5 до 750 Т.

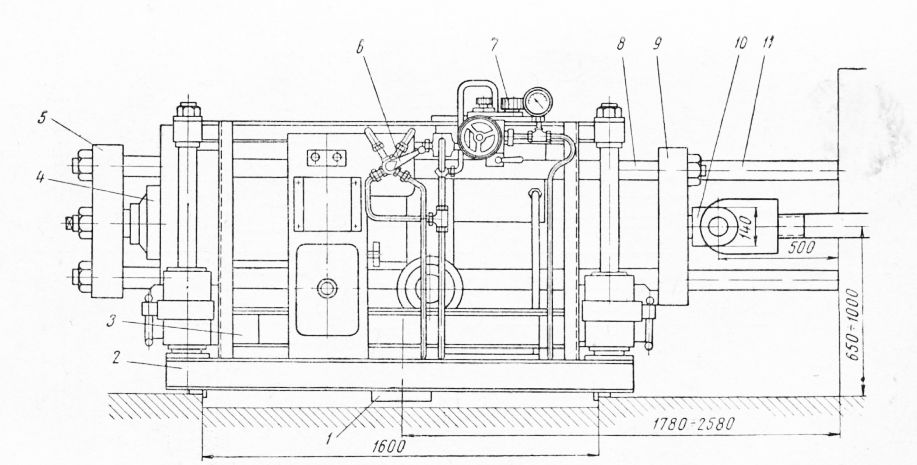

Передвижной гидродомкрат СМ-51ЗВ для натяжения пакетов проволоки на стендах показан на рис. 154. Усилие, развиваемое гидродомкратом, 60 Т, ход поршня 800 мм.

Гидродомкрат состоит из тележки, подъемной рамы, силового гидроцилиндра с упорными штангами, тягами и ухом для соединения с натяжными устройствами стенда, гидроцилиндра подъемной рамы, задней и передней траверс и насосной установки; насосная установка состоит из электродвигателя, насоса и гидроаппаратуры для управления работой обоих гидроцилиндров. Тележка, на которой смонтированы все узлы гидродомкрата, перемещается вручную по рельсам, расположенным поперек стенда у упоров, на которые натягивается арматура.

Подъемная рама, по которой на колесах передвигается силовой гидродомкрат, может перемещаться по вертикали на 350 мм. Подъем гидродомкрата необходим для натяжения арматуры на различной высоте.

Работает гидродомкрат следующим образом. Тележка перемещается поперек стенда и устанавливается так, чтобы ось гидродомкрата совпадала с осью штанги натяжного устройства, в котором закреплен пакет проволоки или стержень. Силовой гидроцилиндр перемещается по подъемной раме к стенду до тех пор, пока его ухо не войдет в серьгу натяжного устройства. Ухо соединяется с серьгой пальцем, и гидродомкрат готов к натяжению.

В начале работы гидродомкрата упорные штанги перемещаются к упорам стенда и упираются в них, после чего начинается натяжение.

Шток гидроцилиндра упирается в заднюю траверсу, соединенную при помощи тяг с передней траверсой, в которой закреплено ухо, и перемещает ее от стенда (на чертеже влево), натягивая арматуру.

Величина натяжения определяется по показаниям манометра или по удлинению, а иногда по тому и другому. По достижении требуемой величины натяжения натяжное устройство закрепляется в упорах стенда, а гидродомкрат отсоединяется, отодвигается по подъемной раме от стенда, и тележка перемещается к месту натяжения следующего пакета.

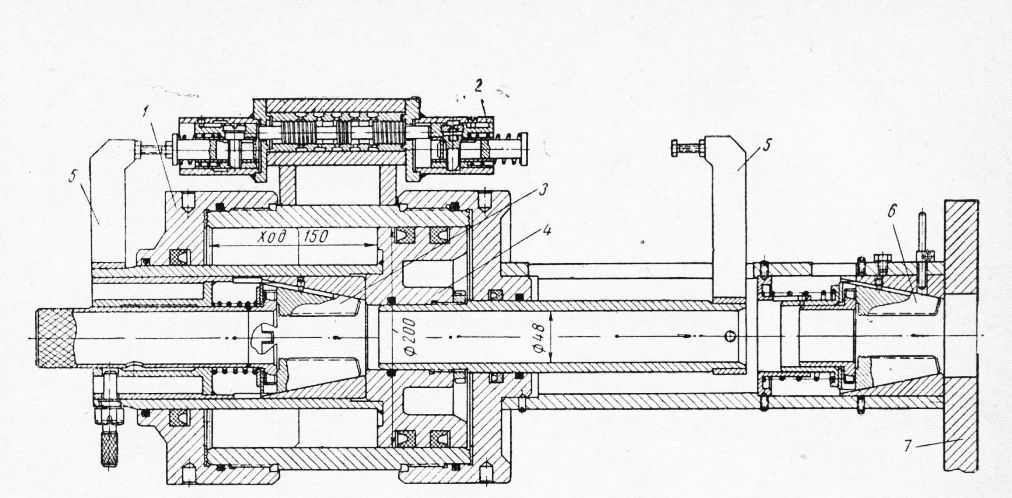

На рис. 3 показан малогабаритный гидродом-крат 6280С для натяжения стержней диаметром от 16 до 40 мм. Максимальное усилие гидродомкрата 80 Т, ход поршня 150 мм. Гидродомкрат работает с последовательными .перехватами, что позволяет натягивать стержни любой длины. Гидродомкрат поставляется вместе с насосной станцией.

Натягивают арматуру следующим образом: гидродомкрат надевают на выступающий из упоров стенда стержень так, чтобы конец стержня вошел в тянущий зажим, а корпус домкрата своим торцом коснулся опорной (конструкции. При перемещении поршня влево зажим своими тремя губками с насечкой на рабочих поверхностях захватывает стержень и тянет его за собой. В крайнем левом положении правый упор переключает золотник, и поршень с зажимом начинает перемещаться вправо.

Рис. 2. Передвижной гидродомкрат СМ-513В:

1 — гидроцилиндр подъемной рамы, 2 — тележка, 3.— подъемная рама, 4 — силовой гидроцилиндр, 5 — задняя траверса, 6 — гидроаппаратура, 7 — насосная установка, 8 — тяга, 9 — передняя траверса, 10 — ухо, 11 — упорные штанги

Рис. 3. Гидродомкрат 6280С:

1 — корпус, 2 — распределительный золотник, 3 — тянущий зажим, 4 — поршень, 5 — упоры, 6 — удерживающий зажим, 7 — упоры стенда или формы

В это время натянутый стержень также начинает перемещаться вправо, но губки зажима, прижатые к натягиваемому стержню пружиной, захватываются последним, перемещаются по наклонным пазам корпуса и защемляют стержень, исключая его осевое перемещение. Губки зажима при перемещении поршня вправо и неподвижном натягиваемом стержне скользят по стержню в том же направлении, переместившись несколько по своим наклонным пазам влево, т. е. немного раздвинувшись для свободного прохода по стержню. После перемещения поршня в крайнее правое положение левый упор 5 переключает золотник, поршень и зажим начинают двигаться влево. Зажим захватывает стержень и снова натягивает его; губки зажима в это время несколько раздвинуты и скользят по стержню. Таким образом, совершая возвратно-поступательные движения, гидродомкрат может натянуть стержень любой длины.

По окончании натяжения (устанавливается по манометру или по удлинению стержня) зажим остается на стержне, удерживая его в натянутом состоянии, а гидродомкрат снимается. В него вста1вляют новый зажим, и он готов к натяжению следующего стержня.

Для натяжения стержневой арматуры широко применяется электротермический способ, при котором используется более простое оборудование. Взамен дорогостоящих и недолговечных Цанговых, клиновых и других сложных зажимов в данном случае применяется высадка на концах стержней анкерных головок, опрессовка шайб или приварка коротышей. Значительно проще закрепляются концы арматуры в упорах форм или стендов.

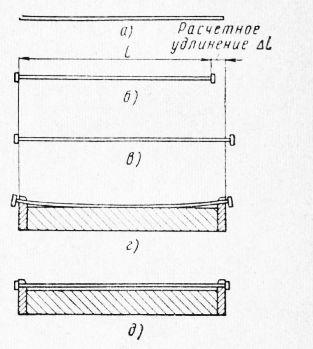

Рис. 4. Схема натяжения арматуры электротермическим способом:

а — подготовленный (очищенный и выправленный) стержень, б — стержень с анкерными устройствами на концах, в — нагретый стержень, г — нагретый стержень после укладки в упоры, д — остывший стержень, получивший требуемое натяжение

Технологическая схема натяжения арматуры электротермическим способом представлена на рис. 156. Величина расчетного удлинения показывает, насколько необходимо удлинить стержень с учетом потерь на деформацию формы, смятие упоров и т. п., чтобы получить в нем требуемое напряжение.

При удлинении стержня на величину АI путем натяжения гидравлическим или механическим домкратом в стержне сразу же возникает требуемое напряжение.

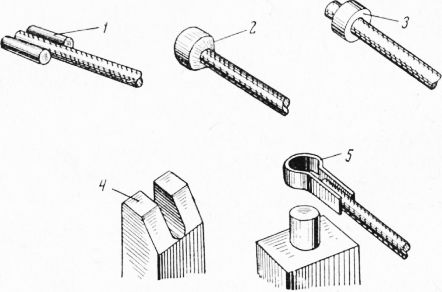

Рис. 5. Анкеры и упоры для закрепления в формах арматуры, напрягаемой электротермическим способом:

1 — приваренные коротьупи, 2 — высаженная головка, 3 — опрессованная шайба, 4 — вилочный упор, 5 — анкер в виде петли и штыревой упор на форме

При электротермическом способе в нагретом стержне, получившем удлинение, напряжение отсутствует. Требуемое напряжение в стержне возникает после его укладки в упоры формы и остывания. Для удобства укладки нагретых стержней в упоры форм действительное удлинение при нагреве обычно бывает несколько больше (на 4—6 мм) расчетного.

На рис. 5 показаны основные типы анкеров, применяемых при электротермическом способе натяжения арматуры. При использовании в качестве анкеров приваренных коротышей или высаженных головок формы снабжают вилочными упорами. Применяются также анкеры в виде петли, приваренной к стержню.

При устройстве анкеров на концах стержней большое значение для получения требуемого натяжения в арматуре имеет точ ность размеров между опорными поверхностями анкеров. То же требование предъявляется и к расстоянию между опорными поверхностями упоров на формах и поддонах. Эти размеры ни в коем случае не должны выходить за пределы допусков.

Основным оборудованием при электротермическом способе являются установки для образования анкеров на концах стержней и установки для электронагрева стержней перед укладкой их в формы.

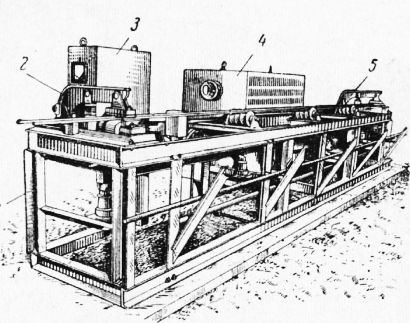

Установка для высадки анкеров 6596С/1М состоит из рамы, левого и правого высадочных устройств и механизма сброса. Конструкции левого и правого высадочных устройств одинаковы с той лишь разницей, что пульт управления устанавливается только на одном из них. Кроме того, несколько различается и электроаппаратура, расположенная внутри устройств. На высадочных устройствах установлены подвижная и неподвижная траверсы. Неподвижная траверса снабжена зажимными губками, сменными для каждого диаметра стержней. Зажимают стержни пневмоцилиндром, расположенным на задней стенке рамы устройства. На подвижной траверсе установлен высадочный пуансон, его также перемещает пневмо-цилиндр.

Рис. 6. Установка для высадки анкеров 6596С/1М:

1 — рама, 2 — левое высадочное устройство, 3 — механизм сброса стержней с высаженными головками, 4 — правое высадочное устройство, 5 — фотоэлектронный пирометр

Работает установка следующим образом. Стержень из переднего бункера укладывается в зажимные губки. Машинист нажимает кнопку «пуск», после чего начинается автоматический цикл работы установки. Стержень зажимается в губках, к торцам стержня подходят пуансоны, включается трансформатор и концы стержня нагреваются. По достижении необходимой температуры нагрева срабатывает фотоэлектронный пирометр, выключая трансформатор и включая подачу воздуха в пневмоцилиндры для высадки головок. В конце высадки срабатывают конечные выключатели, пуансоны отводятся, губки разжимаются и стержень сбрасывается.

Стержни с высаженными на концах головками поступают к установке для электронагрева, расположенной рядом с постом, на котором арматура укладывается в формы.

Существуют различные конструкции устройств для электронагрева стержней.

На рис. 7 показана серийно выпускаемая установка 6596С/2. Она предназначена для одновременного нагрева двух стержней диаметром от 10 до 25 мм. Стержни в контактах зажимаются пневмоцилиндром.

Рис. 7. Установка для электронагрева стержней 6596С/2:

1 — рама, 2 — неподвижный контакт, 3 —шкаф с электроаппаратурой, 4 — трансформатор, 5 — подвижный контакт

Работает установка следующим образом. Стержни из стеллажа укладываются в раскрытые зажимы. Машинист нажимает кнопку «пуск», после чего срабатывает электровоздушный клапан, управляющий прижимом стержней, а через некоторое время, необходимое для зажатия стержней в контактах, включается трансформатор. По мере нагрева стержни удлиняются, перемещая подвижный контакт.

При определенном удлинении подвижный контакт нажимает на микропереключатель, и трансформатор выключается. Одновременно включается звуковой сигнал, сообщающий об окончании нагрева, и концы стержней освобождаются. Нагретые стержни укладываются в упоры форм или поддонов, а в контакты машины закладываются новые стержни.

Непрерывная навивка напряженной арматуры производится на передвижные и стационарные формы или на упоры стендов. Для навивки арматуры применяются поворотные столы и другие намоточные агрегаты различных типов.

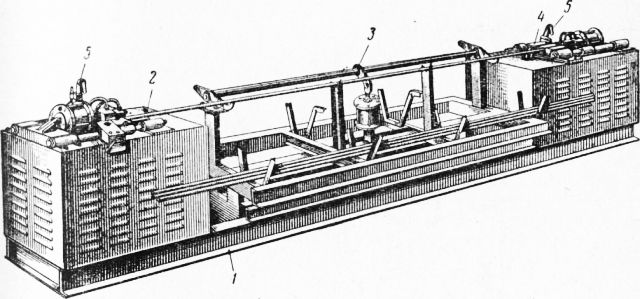

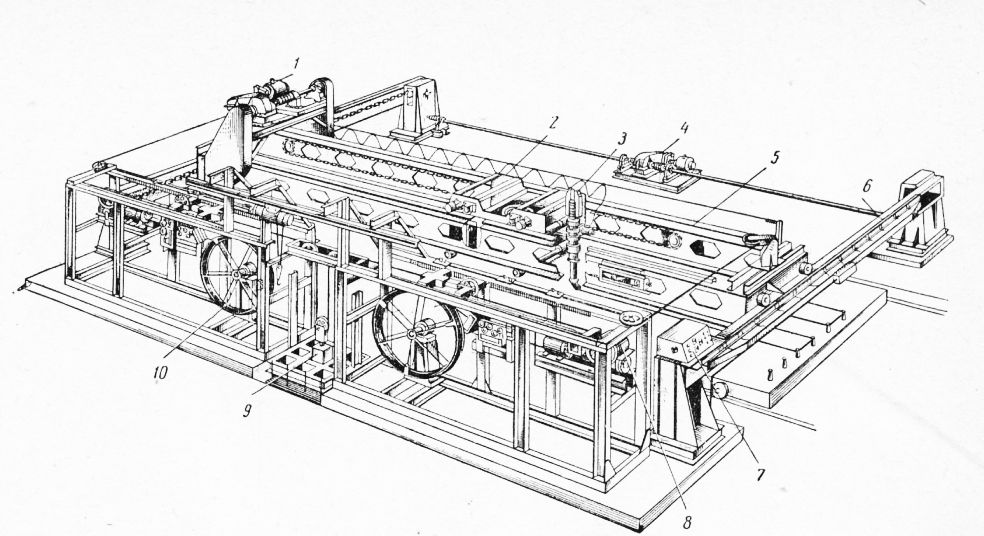

На рис. 8 показана машина 6281М для навивки арматуры при изготовлении панелей на заводах железобетонных изделий с конвейерной и агрегатно-поточной технологией. Машина состоит из следующих основных узлов: моста, передвигающегося на катках по балкам с помощью привода, каретки, совершающей возвратно-поступательное движение вдоль моста, привода каретки, пиноли с роликом, выдающим проволоку, пульта управления, механизма подачи проволоки, грузовой станции для натяжения проволоки и двух катушек с бухтами проволоки.

Машина предназначена для непрерывной навивки на штыри поддонов арматуры, расположенной вдоль изделия и по его контуру. Одновременно навиваются одна или две проволоки. Скорость навивки 0,72 м/сек.

Работает машина следующим образом. На пост навивки поступает поддон и автоматически фиксируется. Концы проволоки от бухт протаскиваются через все механизмы и блоки и закрепляются на поддоне. Мост устанавливается над первым продольным рядом штырей, включается привод передвижения «аретки, и на первый ряд штырей навивается необходимое количество проволок. Оператор с пульта управления передвигает мост к следующему ряду штырей, и проволока навивается на второй ряд и т. д. После окончания навивки проволоку закрепляют на поддоне, снимают с оставшегося конца проволоки натяжение (это осуществляется включением приводов подачи с пульта управления) и обрезают ее. Если необходимо навивать поперечную арматуру, то можно использовать передвижение моста при неподвижной каретке.

В машине предусмотрен электротермический нагрев проволоки в процессе навивки. Нагрев производится автоматически, ток включается и выключается вместе с приводом каретки. Применение электронагрева позволяет снижать величину механического натяжения проволоки, так как навитая в нагретом состоянии арматура после остывания получает дополнительное напряжение (аналогично нагретому и уложенному в упоры формы стержню).

Сочетание электронагрева и механического натяжения допускает одновременную навивку двух проволок диаметром до 5 мм. Без электронагрева требуется большая величина натяжения, поэтому можно одновременно навивать две проволоки диаметром только до 3 мм или одну диаметром 5 мм.

При изготовлении предварительно напряженных конструкций очень важную роль играет величина натяжения арматуры. Контролируют величину натяжения различными способами.

Рис. 8. Машина для навивки арматуры 6281М:

1 — привод каретки, 2 — каретка, 3 — пиноль, 4 — привод передвижения моста, 5 — мост, 6 — балки, 7 — пульт управления, 8 — механизм подачи проволоки, 9 — грузовая станция, 10 — катушка с бухтами проволоки

Обычно при натяжении арматуры гидродомкратами величину натяжения контролируют по манометру оттарированного гидродомкрата или по величине удлинения.

Периодически следует проверять величину натяжения с помощью специальных приборов.

Допускаемое отклонение предварительного напряжения арматуры но сравнению с проектным для ответственных конструкций составляет от —5 до +10%, а для других конструкций от —5 до +20%.

При натяжении арматуры электротермическим способом необходимо следить за тем, чтобы при нагреве проволоки или стержня их температура не превышала 300—400 °С, иначе сталь теряет прочность.

—

При изготовлении предварительно напряженных железобетонных конструкций бетонную смесь укладывают в формы после размещения и натяжения арматуры. Напряженную арматуру фиксируют различными зажимными устройствами — клиновыми, цанговыми и т.п. на корпусе формы или упорах стенда. После затвердения изделия зажимы снимают и натяжение проволок передается непосредственно на железобетонное изделие за счет сцепления арматуры с бетоном,

Рис. 9. Станок для гибки стержней

Рис. 10. Гидродомкрат для натяжения арматуры

1 — крышка; 2 — поршень; 3 — цилиндр; 4, 7, 10 — патрубки; 5, 12 — зажимы; 8, 11 — упоры; 9 — клапан; 13 — борт формы

Другой способ изготовления предварительно напряженных железобетонных изделий заключается в том, что при формовании изделия в нем оставляют каналы, куда после затвердения вводят арматуру, подвергают ее натяжению и защемляют специальными зажимами, остающимися в изделии на весь срок его службы. Натяжение отдельных стержней и пучков арматуры осуществляют гидравлическими домкратами или электротермическим способом.

Переносной гидродомкрат с цанговым зажимом для натяжения стержней и прутков арматуры состоит из гидроцилиндра, поршня, упорного патрубка, золотниковой коробки, тянущего и удерживающего цанговых зажимов. Корпус гидроцилиндра закрыт с двух сторон крышками.

При натяжении стержня на его конец, выступающий из формы, надевают цанговый зажим и затем надвигают гидродомкрат таким образом, чтобы конец прутка вошел в отверстие тянущего цангового зажима, а патрубок уперся в стенку формы (стенда). При подаче рабочей жидкости в подпоршневое пространство поршень перемещается влево, натягивая арматуру. В крайнем левом положении упор, связанный с поршнем патрубком, переключает золотниковый клапан, и поршень начинает перемещаться обратно вправо. Стержни арматуры удерживаются в натянутом положении цанговым зажимом. При крайнем правом положении упором, связанным с поршнем патрубком, клапан будет вновь переключаться на ход поршня влево и стержень вновь будет натягиваться. Повторными движениями поршня можно обеспечит заданное натяжение (удлинение) стержня.

Арматуру можно натягивать механическим, электротермическим и электротермомеханическим (комбинированным) способами.

Механический способ натяжения осуществляется гидравлическими домкратами, грузовыми устройствами, лебедками с динамометрами, а также специальными навивочными машинами. Наибольшее распространение получили гидравлические домкраты (гидродомкраты). Конструкции их многообразны и определяются видом напрягаемой арматуры и устройств для ее закрепления и величиной тягового усилия.

Гидродомкраты подразделяют на передвижные и переносные. Они снабжены насосами или насосными станциями.

Гидродомкрат состоит из корпуса, распределительного золотника, тянущего зажима, поршня, упоров, удерживающего зажима и упоров стенда или формы.

Натяжение происходит следующим образом. Гидродомкрат надевают на выступающий из упоров стенда стержень с таким расчетом, чтобы конец его вошел в губки тянущего зажима, а корпус гидродомкрата своим торцом коснулся упора стенда. Губки тянущего зажима имеют зубчатую поверхность. При перемещении поршня влево зажим своими тремя губками захватывает стержень. В крайнем левом положении правый упор переключает золотник и поршень с зажимом начинает перемещаться вправо (обратно). При этом губки зажима, прижатые к натягиваемому стержню пружиной, захватываются им, перемещаются по наклонным пазам корпуса и защемляют стержень, исключая его осевое перемещение. При своем обратном движении (слева направо) губки зажима свободно проходят, не задевая стержень. В крайнем правом положении левый упор переключит золотник, поршень и зажим, и цикл повторяется. Зажим захватывает стержень и снова натягивает его; губки зажима в это время несколько раздвинуты и скользят по нему. Совершая возвратно-поступательные движения, гидродомкрат перехватами может натянуть стержень любой длины.

В системе автоматики переключения подачи масла в гидроцилиндр вместо упоров могут быть установлены два реле давления, воздействующие на золотник. По окончании натяжения зажим остается на стержне, удерживая его в натянутом состоянии, а гидродомкрат снимают и в него вставляют новый зажим. Максимальное усилие натяжения 80 т.

Для натяжения пучковой арматуры на затвердевший бетон применяют гидродомкрат двойного действия, представленный на рис. 12. Он состоит из заглушки, цилиндра, штока, обоймы, цилиндра для запрессовки пробки, поршня, наконечника, оголовника, пружины, штока, внутреннего поршня, наружного поршня и клиньев.

Для натяжения арматуры гидродомкрат подводят к торцу изделия и каждую из проволок пучка вводят в продольные пазы оголовника и далее по две проволоки в обойму, где их закрепляют клиньями. После этого в полость цилиндра под давлением подается масло и поршень со штоком перемещается справа налево до упора в поршень, одновременно передвигается также и цилиндр с обоймой, в которой закреплены проволоки, в результате чего они натягиваются. После натяжения проволок в полость цилиндра поступает масло, в результате чего поршень со штоком, двигаясь слева направо, запрессует пробку в коническом анкерном устройстве.

Рис. 12. Гидродомкрат для стержневой арматуры

Электротермический способ, применяемый для натяжения стержневой и проволочной арматуры, более прост и не требует сложных и дорогих зажимных устройств (цанговых, клиновых и т. д.). При этом способе используют анкерные головки, шайбы, коротыши или петли.

Рис. 12. Гидродомкрат для натяжения пучковой арматуры (а) и схема его применения (б)

В качестве преобразователей тока обычно используют трансформаторы, а сам процесс осуществляется на специальных установках, позволяющих одновременно нагревать несколько стержней диаметром 14—28 мм и длиной 6—24 м до температуры 300—400° С. Проволочную арматуру нагревают до температуры 400—500 °С; время нагрева должно ограничиваться, так как при перегреве прочность снижается.

Электротермический способ натяжения высокопрочной проволоки не рекомендуется вследствие температурных воздействий, ухудшающих ее прочностные свойства.

На рис. 13 представлены схемы установки для электротермического нагрева стержней.

Рис. 13. Схемы установок для электротермического нагрева стержней (а) и пакета проволок (б)

На двух стойках (одна из них подвижная) расположены губки (токоподводящие) и (зажимные), которые под действием пневмо-цилиндров сходятся и зажимают стержни с высаженными на концах анкерами (головками). На средней стойке имеются ролики, предохраняющие стержни от провисания. При включении тока стержни удлиняются и левая стойка вместе с тележкой отодвигается. С движением стойки и тележки связана стрелка, поворачивающаяся вокруг шарнира. По шкале устанавливают величину удлинения нагреваемого стержня. При определенном удлинении стрелка действует на конечный выключатель и ток отключается. В шкафу размещена электроаппаратура.

Нагретые стержни укладывают в упоры форм или поддонов. При остывании в стержнях возникают напряжения, и эти усилия воспринимает форма или поддон.

Имеется и другая схема, по которой стержни с анкерами укладывают горизонтально в подвижный и неподвижный зажимы, имеющие вертикальные пневмоцилиндры, после чего включают ток. По мере нагревания стержни удлиняются, подвижный зажим (контакт) нажимает на микропереключатель и трансформатор выключается, при этом подается звуковой сигнал, сообщающий об окончании нагрева.

На рис. 13, б представлена схема установки для электротермического нагрева проволоки (пакета из 2—6 проволок), состоящей из конечного выключателя, пластин, контактных устройств, кнопки управления, шкафа с электроаппаратурой, трансформатора и губок.

Контактные устройства состоят из зажимов для закрепления проволок и подвода тока для их нагрева. Контактные устройства устанавливают на расстоянии друг от друга из условий получения прогиба при нагреве проволоки, равного 300—350 мм, а конечный выключатель с таким расчетом, чтобы его рычаг соприкасался с нагретой проволокой в точке ее максимального прогиба.

Перед нагревом между губками и анкерами (головками) проволок устанавливают пластины — каждую длиной, равной половине расчетного удлинения проволоки при нагреве. При включении тока проволока нагревается и, удлиняясь, касается средней своей частью конечного выключателя, при этом автоматически разрывается электрическая цепь.

На основе описанной схемы созданы различные конструкции установок для нагрева стержней и проволок.

Электротермомеханический способ натяжения арматуры. На заводах сборного железобетона для изготовления плоских изделий, например панелей, применяют непрерывную навивку и натяжение арматуры на передвижные и стационарные формы или на упоры стендов. В современных арматурно-навивочных машинах обычно требуемое усилие в проволоке создается в два этапа: на первом этапе — натяжение с помощью механических устройств (усилие 30—50% требуемого), на втором этапе — охлаждение арматуры, нагретой электрическим током (70—50%).

Машина состоит из следующих основных узлов: рамы, моста, каретки, пиноли, привода каретки, привода передвижения моста, двух механизмов подачи проволоки, грузовой станции и двух тормозных устройств. Проволока в виде бухт устанавливается на специальных устройствах-вертушках. Мост передвигается на катках по балкам рамы.

Каретка имеет вертикальный паз, в который вставлена скалка, являющаяся осью звена цепной передачи, приводимой в движение от привода каретки. При движении цепной передачи связанная с ним скалка заставляет каретку вместе с пинолью совершать возвратно-поступательные перемещения вдоль моста. Пиноль представляет собой пустотелый шпиндель с роликами на концах. Для ее перемещения в вертикальной и горизонтальной плоскостях служит специальный привод. При движении пиноль, имеющая внизу ролик, выдает навиваемую на штыри формы под соответствующим натяжением проволоку (одну или две). Грузовая станция выполнена в виде клети с грузами, перемещающейся по направляющим рамы. В случае отрыва проволоки клеть удерживается специальными ловителями.

Машина работает следующим образом. Поступившая по рельсам для навивки арматуры форма автоматически устанавливается и фиксируется в определенном положении. Проволока с бухт через тормозные устройства, механизмы подачи, блоки грузовой станции, систему направляющих блоков поступает в пиноль и далее закрепляется на штыре формы. Проходя механизм подачи, проволока огибает шкив 3—4 раза. В начале работы мост с кареткой устанавливается под первым (продольным) рядом штырей и после включения привода передвижения каретка нижним роликом пиноли навивает проволоку. После навивки первого ряда оператор с пульта управления передвигает мост к следующему ряду штырей и т. д. По окончании навивки проволока автоматически закрепляется на поддоне и отрезается. При навивке поперечной арматуры каретку останавливают и приводят в движение мост.

При навивке проволоки на штыри предусматривается автоматический электротермический нагрев: ток включается и выключается одновременно с приводом каретки.

Применение электронагрева позволяет снижать величину суммарного натяжения проволоки. Благодаря совместному действию механического натяжения и электронагрева нагрузки на машину уменьшаются, что допускает одновременную навивку двух проволок диаметром до 5 мм каждая.

На рис. 15 представлена схема арматурно-навивочной машины, предназначенной для навивки арматуры на механизированных стендах. Машина состоит из собственно передвижной машины, совершающей возвратно-поступательные движения вдоль стенда по уложенным рельсам, и каретки, совершающей возвратно-поступательные движения перпендикулярно оси машины. Машина и смонтированная на ней каретка имеют индивидуальные приводы.

На раме машины смонтированы следующие основные механизмы: механизм подачи, механизм натяжения, привод продольного хода и механизм поперечного движения каретки.

Проволока сходит с двух бухт, что обеспечивает выдачу одной или двух проволок, и поступает в механизм подачи через тормозное устройство, состоящее из двух верхних и трех нижних роликов. Величина торможения регулируется изменением расстояния между роликами, т. е. углом охвата роликов проволокой. Далее проволока поступает на диски, которые она огибает 3—4 раза, благодаря чему достигается необходимое трение. При этом диски вращаются периодически и подают проволоку в механизмы натяжения. Периодичность вращения дисков достигается подключением червячного редуктора к электродвигателю при помощи электромагнитных муфт, управляемых конечными выключателями механизма натяжения. Каждый привод дисков состоит из червячного редуктора с электромагнитной муфтой и электродвигателя.

Рис. 15. Схема арматурно-навивочной машины

Механизм натяжения включает вертикальную металлическую конструкцию (направляющие), грузовую клеть со сменными грузами и систему блоков. Грузовая сеть с грузами и предохранительным устройством через систему блоков подвешивается на движущейся проволоке (или двух проволоках).

Каретка и пиноль предназначены для выдачи и поперечной навивки (укладки) проволоки. Механизм поперечного движения каретки состоит из электродвигателя, привода и цепной передачи. Пиноль отдельным приводом может перемещаться по высоте. Проволока на выходе из пиноли наматывается на штыри стенда.

Проволока натягивается механическим путем (механизмом подачи I и механизмом натяжения II), а также электротермическим нагревом. Система электротермического нагрева состоит из трансформаторов, электрошкафов, скользящих контактов и системы питания гибким кабелем.

Машина одновременно навивает две проволоки диаметром 3 мм или одну проволоку диаметром 5 мм при соответственно включенных одном или двух трансформаторах.

Агрегат работает следующим образом. Проволока, сматываясь с бухты, проходит через все описанные выше механизмы, в том числе пиноль, и закрепляется на одном из штырей стенда. В зависимости от схемы навивки проволоки поочередным или одновременным включением приводов передвижения машины и каретки проволока огибает штыри стенда и натягивается. После укладки и натяжения первого ряда проволоки пиноль поднимается и процесс повторяется.

При выдаче механизмом подачи I проволоки со скоростью, превышающей скорость навивки на штыри стенда, грузы начинают опускаться вниз и, действуя на конечные выключатели, отключают электромагнитную муфту механизма подачи и включают тормозную электромагнитную муфту. В результате подача проволоки прекращается и грузы начинают подниматься. При подъеме груза через конечный выключатель отключается тормозная электромагнитная муфта и включается муфта механизма подачи. При такой схеме груз висит на проволоке, создавая заданное натяжение.

При электротермическом нагреве требуется электрическая изоляция механизмов от корпуса машины. Контакт для подводки тока крепится к оси ролика механизма натяжения II или оси ролика пиноли (на рисунке эти места соответственно помечены одним и двумя крестами). Ток также может быть подведен и к осям роликов. Ток к нагреваемой проволоке поступает от вторичной обмотки трансформатора. Первичная обмотка трансформатора последовательно соединена с цепью параллельно включенных силовых обмоток четырех магнитных усилителей, что обеспечивает возможность регулирования силы тока.

Питание обмоток магнитных усилителей производится от селеновых выпрямителей через обмотки промежуточного магнитного усилителя, подключенные к сети переменного тока 220 в. Питание обмоток управления промежуточного магнитного усилителя производится от тахогенератора. Цепь катушки магнитного пускателя питается от сети переменного тока по схеме фаза-нуль при напряжении 220 в. Пускатель включается через пакетный переключатель, расположенный на пульте управления оператора.

Цепь нагрева проволоки включается при срабатывании магнитного пускателя. Сила тока в цепи нагрева проволоки при постоянной длине нагреваемого участка изменяется в зависимости от скорости подачи проволоки. При небольшой скорости подачи невелико напряжение тахогенератора, приводимого в движение от проволоки, и мала сила тока в цепи обмоток управления. Поэтому мала сила тока в обмотках управления в цепи нагрева проволоки. При увеличении скорости подачи проволоки возрастает сила тока в цепи нагреваемой проволоки.

Кроме машин, применяемых для непрерывной навивки проволоки (арматуры) на плоские изделия, существуют также конструкции для навивки и натяжения арматуры на изделия, имеющие форму тел вращения (напорные железобетонные трубы, опоры линий электропередач и др.).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Оборудование для натяжения арматуры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы