Строй-Техника.ру

Строительные машины и оборудование, справочник

Прослушивание двигателя. Прослушивание двигателя дает возможность определить его техническое состояние. Для этого производят внешний осмотр двигателя, устраняют замеченные неисправности, пускают и прогревают двигатель до нормального теплового состояния. Затем стетоскопом, прикасаясь к различным точкам двигателя, прослушивают его при различной частоте вращения коленчатого вала. По характеру стуков судят о техническом состоянии деталей, узлов и механизмов двигателя.

Затяжка гаек (болтов) крепления головок цилиндров. Недостаточная затяжка гаек (болтов) крепления головок цилиндров ведет к нарушению герметичности камер сгорания, в результате чего возможен пропуск газов и прогорание прокладки. Неравномерная затяжка гаек и перекосы головки приводят к возникновению неодинаковых напряжений и появлению трещин в головке.

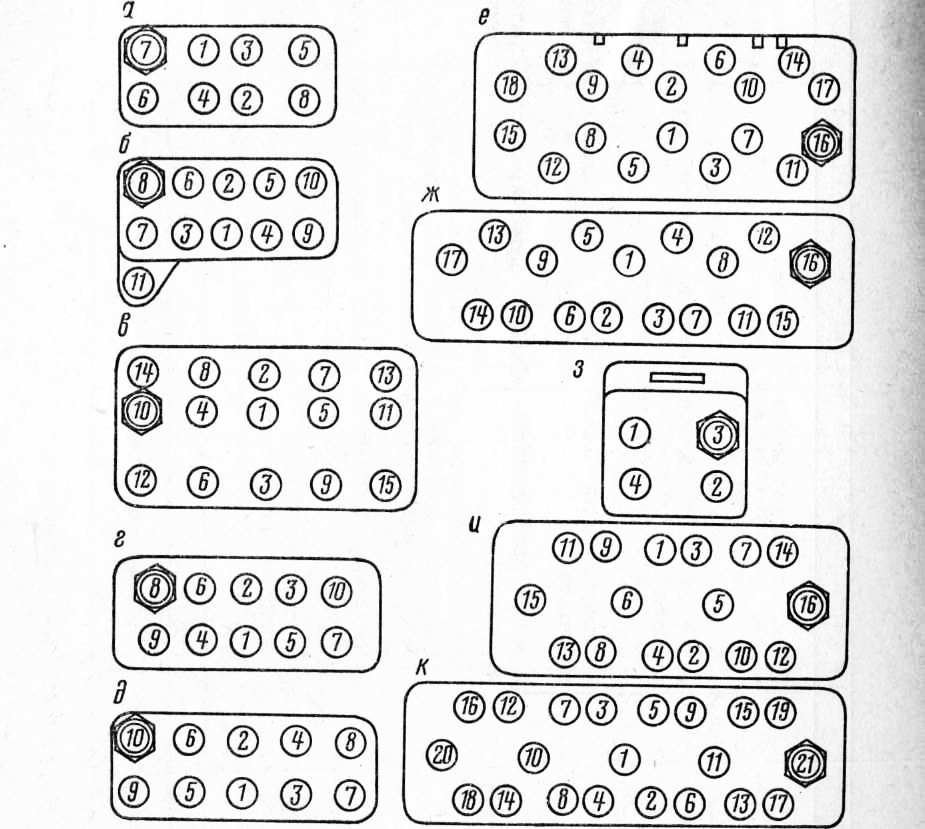

Затяжку гаек следует производить в определенной последовательности (рис. 1) ключом со специальной динамометрической рукояткой. При этом затяжку гаек головок из алюминиевого сплава необходимо выполнять на холодном, а из чугуна — на прогретом двигателе не менее как за три приема.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Проверка компрессии. Проверка компрессии с целью определения изношенности цилиндро-поршневой группы и состояния клапанов газораспределения заключается в измерении давления в каждом отдельном цилиндре с помощью компрессиметра. Для этого двигатель прогревают до нормального теплового состояния, проверяют и при необходимости регулируют тепловые зазоры клапанов. У карбюраторных двигателей вывертывают свечи зажигания, вместо них вставляют наконечник компрессиметра, плотно прижимают ею, прокручивают 10—12 раз стартером коленчатый вал двигателя и отсчитывают по шкале мано Метра компрессиметра давление сжатия.

У дизельных двигателей наконечник компрессиметра вставляют в отверстие головки цилиндров вместо вынутой форсунки и при работающем двигателе на холостом ходу с частотой вращения коленчатого вала 500 об/мин отсчитывают давление сжатия по шкале манометра.

При этом разница в показаниях компрессиметра у остальных цилиндров должна быть не более 0,07—0,10 МПа (0,7—1 кгс/см2) у карбюраторных и 0,17—0,20 МПа (1,7—2 кгс/см2) — у дизельных двигателей.

Чтобы выявить причину снижения компрессии, заливают в цилиндры двигателя по 20—50 см3 масла и проверяют вновь компрессию. Если компрессиметр регистрирует повышение давления, значит изношены детали цилиндропоршневой группы, а если давление не изменилось — неплотно прилегают клапаны к гнездам.

Проверка зазоров в подшипниках коленчатого вала и замена вкладышей. Зазор в подшипниках коленчатого вала обычно проверяют с помощью латунных пластинок шириной 12—15 мм, длиной 25—35 мм и толщиной, равной величине предельно допустимого зазора в подшипниках данной марки автомобиля и свинцовой пластинки или калиброванной пластмассовой проволоки.

Для этого калиброванную латунную пластинку смазывают маслом, устацавливают под крышку подшипника, затягивают болты и гайки Динамометрическим ключом с определенным усилием. Затяжку гаек болтов остальных подшипников ослабляют и проворачивают коленчатый вал от руки. Если вал вращается туго, то зазор не превышает допустимой величины. Свободное вращение коленчатого вала Указывает на увеличение зазора в подшипниках и необходимой их замены.

При замере зазоров свинцовой пластинкой или калиброванной проволокой следует затянуть болты и гайки подшипников, а затем замеряют толщину пластинок или проволоки, которая будет соответствовать величине зазора. Если толщина пластинки равна или больше допустимых зазоров, то необходимо заменить; вкладыш.

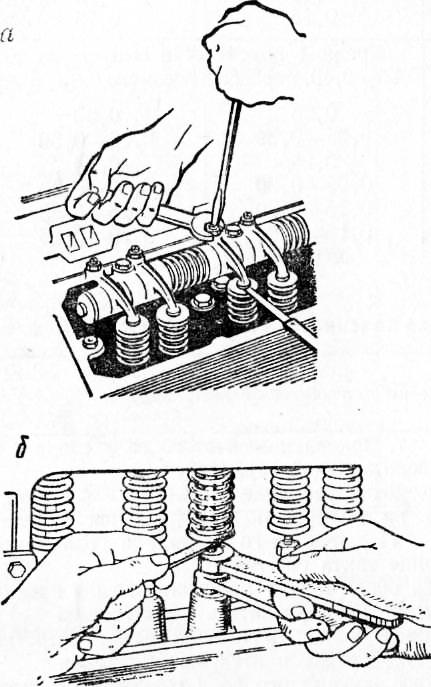

Проверка и регулировка тепловых зазоров клапанов. Проверку и регулировку тепловых зазоров клапанов производят на холодном двигателе при полностью закрытых впускных и выпускных клапанах. Для этого снимают крышки клапанов (у двигателей с верхним расположением клапанов) или их коробок (у двигателей с нижним расположением клапанов), затягивают гайки крепления осей коромысел и головок цилиндров, а также крепления корпусов подшипников распределительного вала у двигателей ВАЗ.

Поворачивают коленчатый вал двигателя так, чтобы поршень первого цилиндра стал в в. м. т. (в конце такта сжатия), когда впускной и выпускной клапаны полностью закрыты (коромысла обоих клапанов свободно покачиваются на оси).

У двигателей МеМЗ, ГАЗ, ЗМЗ, ЯМЭ-236 и ЯМЭ-238 проверяют и регулируют тепловые зазоры впускных и выпускных клапанов 1-го цилиндра, у двигателей ВАЗ — выпускного клапана 4-го цилиндра и впускного клапана 3-го цилиндра, у двигателей ЯМЗ-240 впускного и выпускного клапанов 1-го и 5-го, а у двигателей ЯМЗ-741 1-го и 6-го цилиндров. Зазоры замеряют плоским щупом. Пластинки толщиной, равной требуемому зазору, должны проходить в него между концом стержня клапана и бойком коромысла (верхнее расположение клапанов) или концом стержня клапана и головкой регулировочного винта (нижнее расположение клапанов) при легком нажатии, а у двигателей ВАЗ щуп толщиной 0,15 мм и шириной 22 мм должен протягиваться в зазоре между коромыслом и тыльной стороной кулачка распределительного вала усилием 20—30 Н (2—3 кгс). Регулируют зазоры клапанов вращением отвертки регулировочного винта или ключом при отвернутой контргайке и вставленной в зазор соответствующей толщины пластинки щупа. После регулировки зазора, удерживая винт отверткой или ключом, завертывают контргайку и проверяют зазор вновь. Если при затяжке контргайки зазор нарушится, то повторяют регулировку.

Затем согласно порядку работы цилиндров двигателя регулируют тепловые зазоры остальных клапанов: у четырехцилиндровых двигателей МеМЗ, ЗМЗ-24 и УАЗ после провертывания коленчатого вала на 1/2 оборота (180°) последовательно регулируют зазоры 2, 4, 3-го цилиндров, у двигателей «Москвич-412» — 3, 4, 2-го, а у двигателей ВАЗ после каждого полуоборота коленчатого вала регулируют зазоры выпускного клапана 2-го и впускного клапана 4-го цилиндров, впускного клапана 1-го и выпускного клапана 2-го цилиндров, выпускного клапана 3-го и впускного клапана 1-го цилиндров; у шестицилиндровых двигателей коленчатый вал поворачивают на 1/3 оборота (120°) и последовательно регулируют у двигателей ЯМЭ-236 зазоры клапанов 4, 2, 5, 3, 6-го, а у ГАЗ-52, -51А, ЗИЛ-164 — 5, 3, 6, 2, 4-го цилиндров, у восьмицилиндро-вых двигателей 3M3-53, -66, ЗИЛ-130, -131, -375 и ЯМЭ-238 коленча-1-ый вал провертывают на 1 /ч оборота (90°) и регулируют зазоры клапанов 5, 4, 2, 6, 3, 7, 8-го цилиндров.

У двигателей ЯМЗ-740 после каждого последующего поворота коленчатого вала па 1/2 оборота (180°) регулируют зазоры клапанов 4-го и 2-го, 6-го и 3-го, 7-го и 8-го цилиндров, а у двигателей ЯМЗ-741 коленчатый вал провертывают на 150° и регулируют соответственно зазоры клапанов 5-го и 10-го, 2-го и 7-го, 3-го и 8-го, 4-го и 9-го цилиндров.

Примечание. Регулировку тепловых зазоров у шестицилиндровых двигателей с порядком работы 1—5—3—6—2—4 часто производят ускоренным способом. В начале поршень 1-го цилиндра устанавливают в в. м. т., когда открыт выпускной клапан (такт выпуска отработанных газов), и регулируют зазоры впускных клапанов 1, 3 и 5-го цилиндров и выпускных клапанов 2, 3 и 6-го цилиндров. Затем устанавливают в в. м. т. поршень 6-го цилиндра и при полностью открытом выпускном клапане регулируют зазоры впускных клапанов 2, 4 и 6-го цилиндров и выпускных клапанов 1, 4 и 5-го цилиндров.

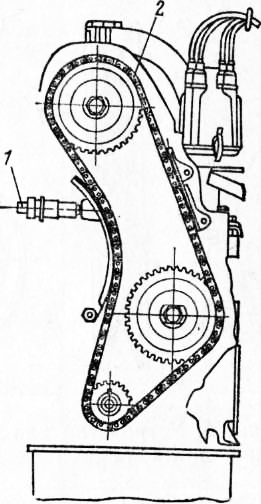

Регулировка натяжения цепи привода механизма газораспределения двигателей автомобилей ВАЗ и «Москвич-412». Натяжение цепи привода механизма газораспределения производят в следующей последовательности.

У двигателя ВАЗа отпускают гайку блокировки стержня, у двигателя «Москвич-412» — стопорный болт проворачивают коленчатый вал пусковой рукояткой на 3—4 оборота или пускают двигатель и дают ему поработать не более 1 мин. на минимальной частоте вращения холостого хода; затягивают гайку или стопорный болт.

В результате происходит автоматическая установка необходимого натяжения цепи.

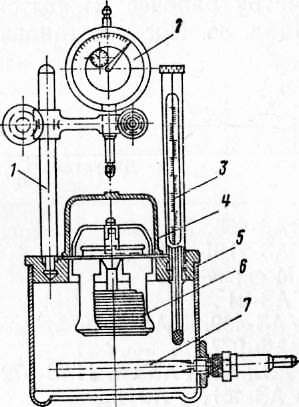

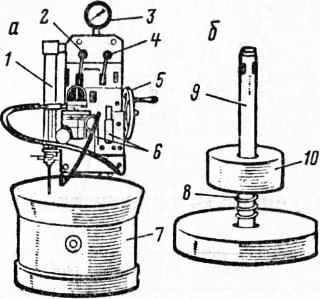

Проверка действия термостата. Проверку действия термостата 6 производят на приборе. Для этого термостат очищают деревянным скребком от накипи грязи, промывают водой, устанавливают в корпус 5 прибора, предварительно заполненный 0,85 л воды, и закрывают крышкой. Затем нагревают воду током напряжением 300 В при помощи нагревателя, измеряя при этом температуру с помощью термометра. На стойке корпуса прибора устанавливают индикатор, ножка которого опирается на клапан термостата. При исправном термостате температура начала и полного открытия клапана. Время нагрева воды до начала открытия клапана термостата должно находиться в пределах 5—7 минут, а до полного открытия — 2— 8 минут.

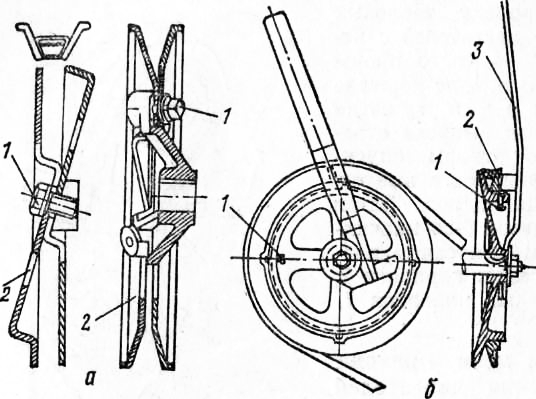

Проверка и регулировка натяжения приводных ремней. Натяжение ремня проверяют по величине (стреле) прогиба при нажатии линейкой с делениями на середину ведущей ветви с определенным усилием.

Проверка давления масла в масляной магистрали. Давление масла проверяют на работающем двигателе с помощью контрольного манометра, который подключают в главную масляную магистраль при помощи штуцера.

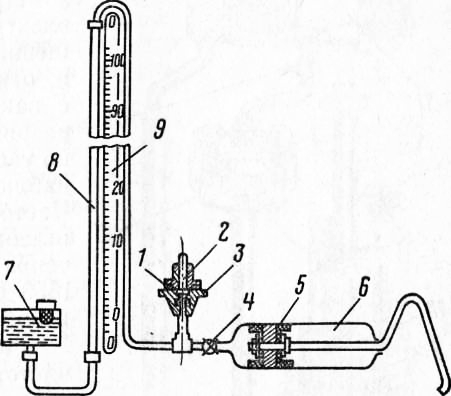

Проверка работы топливного насоса. Оценочными показателями работы топливного насоса являются производительность и давление. Существуют два способа проверки работы топливного насоса: на двигателе и на приборё.

На двигателе проверяют давление и разряжение, создаваемое топливным насосом. Для проверки давления отсоединяют топливопровод от карбюратора и соединяют его с манометром. При работе двигателя (на топливе, имеющемся в топливной камере карбюратора) с частотой вращения коленчатого вала 400—600 об/мин определяют по манометру рабочее (избыточное) давление и сравнивают его с данными табл. 85. После остановки двигателя наблюдают за скоростью падения давления топлива, которая не должна превышать 0,01МПа (0,1 кгс/см2) за 30 с. Более высокое падение давления указывает на недостаточную герметичность клапанов насоса или запорной иглы топливной камеры карбюратора. Чтобы установить более точную причину, присоединяют манометр к топливопроводу, идущему к карбюратору, и пускают двигатель. При показании манометром рабочего давления двигатель останавливают. Если давление снизится более чем на 0,01МПа (0,1 кгс/см2) за 30 с, значит, имеется нарушение герметичности закрытия клапана насоса.

Меньшее давление может быть вызвано негерметичностью впускного клапана, повреждением диафрагмы и прокладки отстойника, потерей упругости пружины диафрагмы.

На приборе конструкции НИИАТ проверяют насос на производительность и давление, а также на герметичность клапанов. Испытуемый насос устанавливают на панели прибора и соединяют с топливопроводами, а бачок заполняют бензином.

Вначале, установив кран в положение сообщения насоса с топливным бачком, а кран — с манометром, вращением маховика рукояткой создают максимальное давление бензина. Прекратив вращение маховика, наблюдают по манометру за падением давления в течение 30 с.

Проверка уровня топлива в поплавковой камере карбюратора. Проверку уровня топлива в поплавковой камере карбюратора можно производить не снимая карбюратора с двигателя и сняв его.

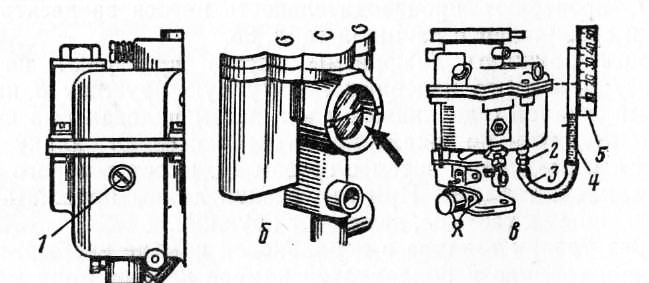

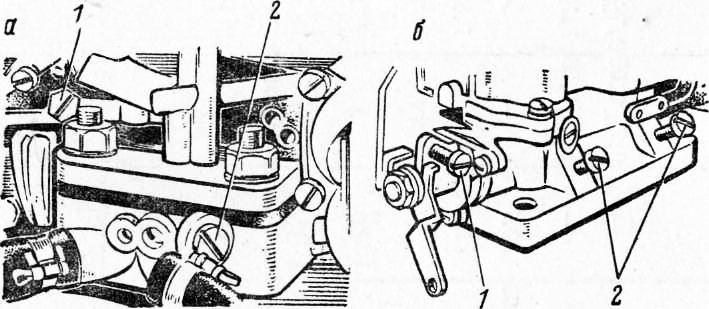

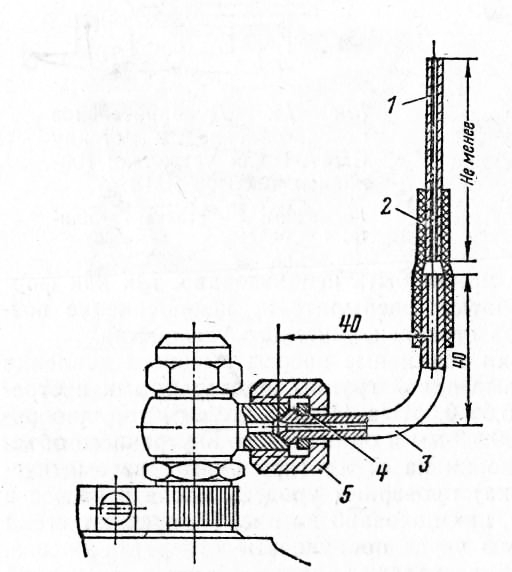

На двигателе уровень топлива в поплавковой камере проверяют во время работы двигателя при минимальной частоте вращения коленчатого вала, через контрольное отверстие (рис. 7, а), вывернув пробку (карбюратора К-88, -82А, -89А, -255) через смотровое окно (рис. 7, б) (карбюратор К-126Б) или с помощью приспособления (рис. 7, в), состоящего из штуцера 2 и отрезка топливопровода, к концу которого посредством резиновой трубки присоединена стеклянная трубка диаметром не менее 9 мм. Штуцер пробки приспособления ввертывается вместо пробки, закрывающей канал экономайзера (карбюраторы К-82, -84, -88, -88А, -89А), или пробок других топливных каналов (канала главного цилиндра у карбюраторов К-225, -126Б, -126Г, -126М и др.).

Карбюратор, снятый с двигателя, устанавливают и закрепляют на кронштейне прибора НИИАТ модели 355 (рис. 8, а), заполняют через заливной крапик бачок прибора бензином, соединяют поплавковую камеру карбюратора с бачком прибора; присоединяют к карбюратору резиновую трубку для определения уровня топлива в поплавковой камере; надевают на штуцер обратного клапана, расположенного на боковой стенке бака прибора, шланг насоса для накачки шин и, открыв кран, нагнетают воздух до давления. Наполнив поплавковую камеру бензином и проверив плотность всех соединений, определяют уровень топлива в поплавковой камере карбюратора.

Уровень топлива в поплавковой камере устанавливают путем изменения толщины прокладок (рис. 8, б) под штуцером 6 игольчатого клапана (карбюраторы К-89А, К-255) или подгибания на рыжачке поплавка язычка (рис. 8, е), упирающегося в игольчатый клапан (карбюраторы К22Г, -84М, -84МН, -88, -88А, -126Б, -126Г, -126Н и др.).

Высота уровня топлива может изменяться из-за негерметичности или помятости поплавка, неправильной установки, заклинивания или негерметичности игольчатого клапана подачи топлива в поплавковую камеру.

Проверка герметичности поплавка. Поплавок погружают в горячую воду (температура не ниже 80° С) и выдерживают 30 с, внимательно наблюдая при этом за поплавком. Если поплавок негерметичен, то из него будут выходить пузырьки. Такой поплавок необходимо запаять, предварительно удалив из него топливо, и проверить массу, которая должна быть равной данным.

Проверка герметичности игольчатого клапана. Герметичность игольчатого клапана проверяют на специальной вакуумной установке, в корпусе которой устанавливают игольчатый клапан с гнездом и прокладкой. В резервуар наливают дистиллированную воду, открывают кран и создают разряжение с помощью поршня в корпусе. Как только уровень воды в трубке достигнет высоты 1000 мм, закрывают кран и наблюдают по шкале за снижением уровня воды в трубке. Если понижение уровня воды не превышает 100 мм за 30 с, герметичность клапана достаточна. При недостаточной герметичности игольчатый клапан притирают к седлу или заменяют.

Проверка и регулировка насоса-ускорителя. Насос-ускоритель проверяют На производительность при снятом с двигателя карбюраторе. В случае отклонения производительности в большую или меньшую сторону ее регулируют изменением количества шайб между планкой и головкой верхней части штока поршня насоса-ускорителя.

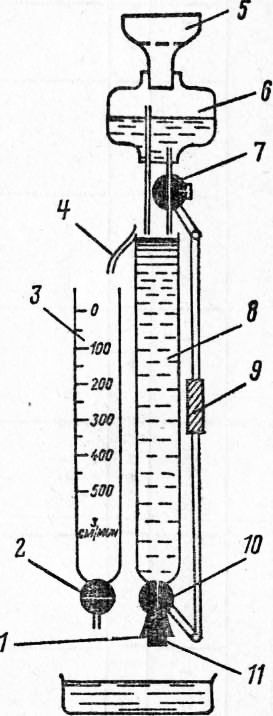

Проверка пропускной способности жиклеров карбюратора. Пропускную способность жиклеров проверяют пропусканием воды через жиклер под напором водного столба 1000±2 мм в течение 1 мин при температуре 19—21 °С. Для этой цели используют специальные приборы, работающие по принципу абсолютного и относительного измерения пропускной способности жиклеров.

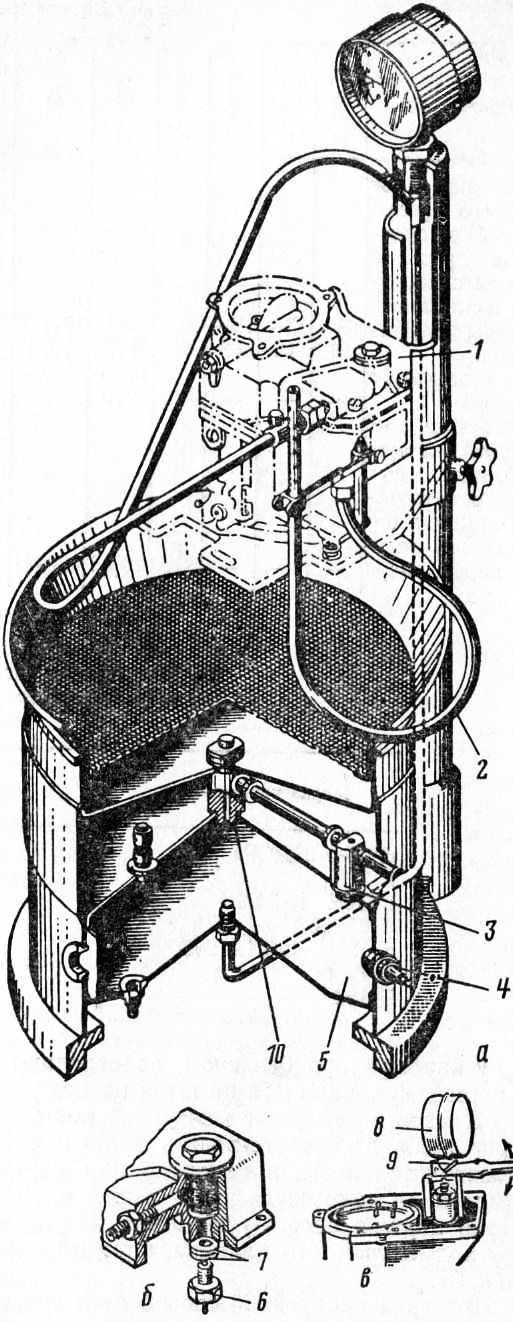

Схема прибора с абсолютным измерением пропускной способности жиклеров приведена на рис. 10. Для этого жиклер помещают в наконечник. Верхний бачок заполняют водой. Открывают одновременно краны и включают секундомер. Вода, поступившая из бачка в поплавковую камеру, а затем по трубке через игольчатый клапан в переходной бачок, одновременно поднимается в напорную трубку и вытекает через испытуемый жиклер в мерный цилиндр (мензурку). Температура воды контролируется термометром.

По мере накопления вода из ванночки сливается через кран в бачок, а из него подается сжатым воздухом, поступающим по трубке в бачок. Давление воздуха в бачке ограничивается клапаном.

В приборе с относительным измерением пропускной способности жиклеров (рис. 11) испытуемый жиклер устанавливают в наконечнике. Вода, поступающая через воронку, заполняет до определенного уровня бачок и при открытии рукояткой кранов через калибровочное отверстие поступает в цилиндр, а из него вытекает через испытуемый жиклер и одновременно через трубку, заполняя таким образом мерный цилиндр. По делениям на шкале мерного цилиндра судят об относительной пропускной способности испытуемого жиклера (см3/мин.), которая будет тем выше, чем меньше воды собрано в мерном цилиндре. Слив воды из мерного цилиндра осуществляется через краник.

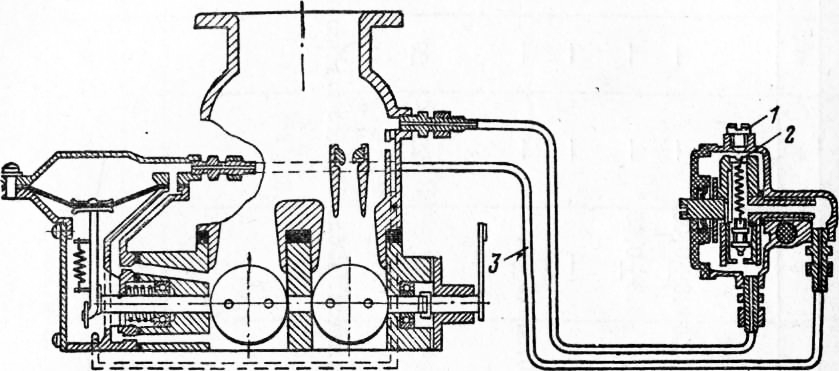

Проверка и регулирование пневмоцентробежного ограничителя максимальной частоты вращения коленчатого вала двигателя. Центробежный ограничитель частоты вращения коленчатого вала двигателя с диафрагменным приводом устанавливается на двигатели семейства ЗИЛ-130 и 3M3-53A. Проверку и регулировку его можно производить на двигателе и специальном приборе.

На двигателе проверка производится после прогрева двигателя до нормального теплового состояния. Затем постепенно открывают дроссели и замеряют тахометром частоту вращения коленчатого вала. Нормально отрегулированный центробежный датчик ограничителя срабатывает при 3100 об/мин коленчатого вала. Если центробежный датчик срабатывает при большей или меньшей частоте, то следует остановить двигатель и отрегулировать датчик, вывернув пробку и вращая регулировочный винт вправо для увеличения и влево для уменьшения частоты вращения коленчатого вала.

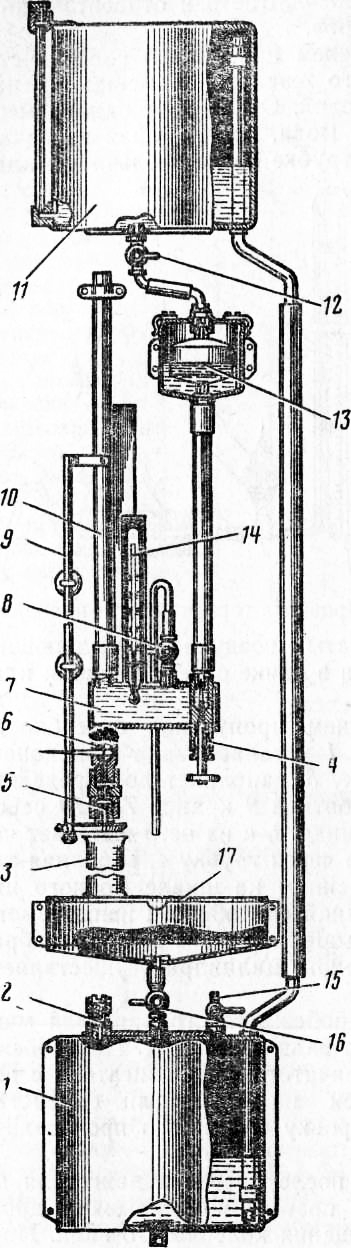

Снятый с двигателя ротор центробежного датчика ограничителя проверяют на приборе. Для этого вал ротора центробежного датчика соединяют с электродвигателем, а к корпусу датчика вместо трубки подводят тройник, к которому присоединяют пьезометр и вакуумный насос. Включив электродвигатель, доводят частоту вращения ротора датчика до 1000 об/мин и, открывая кран, сообщающий прибор с вакуумным насосом, устанавливают разряжение, равное 200 мм вод. ст. Плавно увеличивая частоту вращения ротора, наблюдают за показаниями пьезометра. Частота вращения ротора, при которой пьезометр начинает показывать увеличение разряжения, должна быть равной 1550 об/мин. В противном случае производят регулировку датчика.

Регулировка карбюратора на малую частоту вращения коленчатого вала. Не снимая с двигателя, карбюратор регулируют с помощью винта (рис. 13) на количество и винтом на качество горючей смеси. Для этого прогревают двигатель до нормального теплового состояния (температура воды 75—95° С) и, вывертывая винт, устанавливают минимальную устойчивую частоту вращения коленчатого вала. Затем в однодиф-фузорных и двухдиффузорных («Вебер-32ДСР», К-126Г, -126Н, -126П), вывертывая винт (рис. 13, а), добиваются наибольшей частоты вращения коленчатого вала при данном положении дроссельной заслонки и, вывертывая винт, уменьшают частоту вращения коленчатого вала до предела, при котором двигатель начинает работать с перебоями. После этого вращают винт, увеличивая частоту вращения коленчатого вала до устойчивой работы двигателя.

У двухдиффузорных карбюраторов (К-126Б, -88А, -89А) после установления винтом устойчивой частоты вращения коленчатого вала завертывают один из регулировочных винтов (рис. 13, б) до момента начала работы с перебоями, после чего вывертывают винт на 1/2 оборота. Затем завертывают регулировочный винт до момента начала работы двигателя с перебоями и вывертывают 0 до установления возможной частоты вращения коленчатого вала при заданном положении оси дроссельной заслонки.

Карбюратор будет отрегулирован правильно на минимальную час-оту вращении коленчатого вала в том случае, если при плавном открытии и резком закрытии дроссельной заслонки двигатель не глохнет.

Проверка и регулировка форсунок. В процессе работы форсунок напутается их нормальная работа за счет снижения давления и качества распыливания топлива. Поэтому периодически их необходимо проверять на давление и качество распыливания топлива. Это можно производить на двигателе и в мастерской гаража.

На двигателе форсунки проверяют с помощью максиметра. Для этого у проверяемой форсунки отвертывают и снимают колпак, вынимают ее из гнезда головки цилиндров двигателя, присоединяют к штуцеру макси-метра, а максиметр присоединяют с помощью накидной гайки к штуцеру секции топливного насоса высокого давления. Устанавливают по делениям на корпусе и головке максиметра давление, равное 16,5 МПа (165 кгс/см2),и при работающем двигателе отвертывают гайку и, вращая регулировочный винт форсунки, устанавливают его в таком положении, чтобы начало впрыска топлива форсункой и макси-метром было одновременным. После этого затягивают гайку регулировочного винта форсунки моментом 70—80 Нм (7—8 кгм) и повторно преверяют давление впрыска форсункой, а также одновременно проверяют качество распыливания топлива. Струи топлива, выходящие из отверстий распылителя, должны быть одинаковой интенсивности. Причем не должно образовываться капель в корпусе распылителя.

Аналогично давление впрыска форсунки можно проверить с помощью контрольной форсунки, заранее отрегулированной на давление 16,5±0,5МПа (165±5 кгс/см2).

После длительной работы на двигателе допускается снижение давления впрыска до 15МПА (150 кгс/см2).

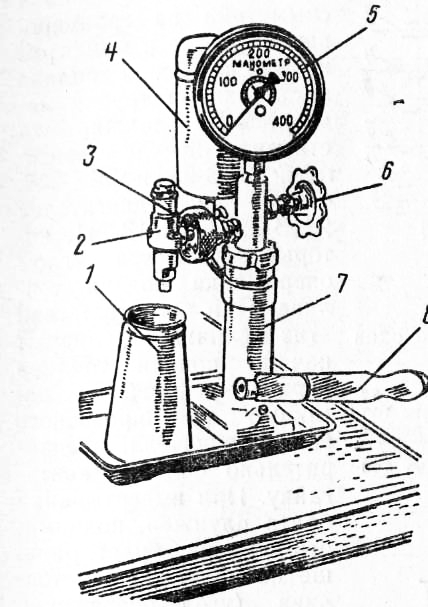

В мастерской гаража проверяют форсунки на приборе КП-1609А, состоящем из корпуса (рис. 14), в котором вмонтирована плунжерная пара топливного насоса высокого давления, рычага привода плунжера в движение, манометра высокого давления, маховика для крепления проверяемой форсунки, бачка для дизельного топлива, стакана для улавливания распыливаемого топлива и крана, перекрывающего поступление топлива к манометру.

Заправив бачок профильтрованным топливом и закрепив форсунку на стенде, как показано на рис. 14, открывают вентиль, рычагом накачивают топливо и по манометру определяют давление впрыска форсунки. В случае необходимости регулируют давление впрыска.

На данном стенде проверяют и герметичность форсунки. Для этого форсунку регулируют на давление впрыска ЗОМПа (300 кгс/см2). Когда давление топлива в форсунке понизится до 28МГ1а (280 кгс/см2), включают секундомер, который выключают в момент падения давления до 25МПа (250 кгс/см2). Время падения давления на ЗМПа (30 кг/см2) должно быть не менее 30—45 с. В противном случае герметичность форсунки считается недостаточной и последняя подлежит замене.

Проверка и регулировка топливных насосов высокого давления. Проверку и регулировку топливных насосов высокого давления производят на специальных стендах. При этом проверяют и регулируют угол опережения подачи, величину и равномерность подачи топлива.

Для проверки и регулировки насосов двигателей ЯМЭ-236 может быть использован стенд СДТА-1 конструкции ВИМ, частота вращения вала привода которого изменяется от 120 до 1300 об/мин. Регулируют частоту вращения двумя способами: ступенчато и плавно. Плавно изменяют частоту вращения вариатором, ступенчато—при помощи шкивов различного диаметра. Для регулирования равномерности подачи топлива каждой секцией на приводном валу стенда имеется диск, окружность которого разделена на 360°,

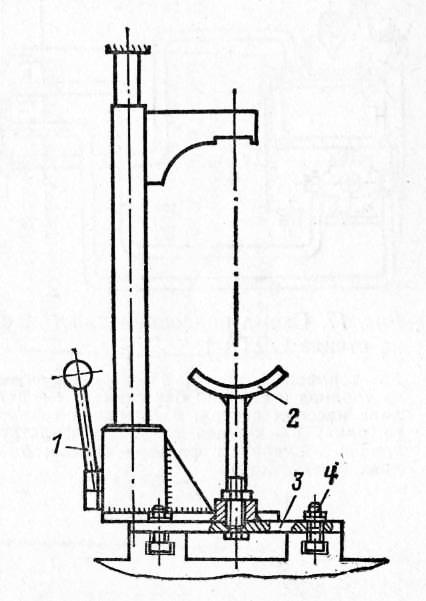

Так как серийные стенды СДТА-1 не рассчитаны на испытание топливных насосов ЯМЗ-236, дополнительно к ним изготовляется приспособление для установки топливного насоса (рис. 15).

Проверку и регулировку топливных насосов двигателей ЯМЭ-238, -740, -241 можно производить на стендах зарубежных моделей. Для регулировки топливной аппаратуры двигателей ЯМЗ стробоскопическое устройство стенда не может быть использовано, так как форсунки ЯМЗ имеют многодырчатые распылители, исключающие возможность замыкания контактов стробоскопического устройства.

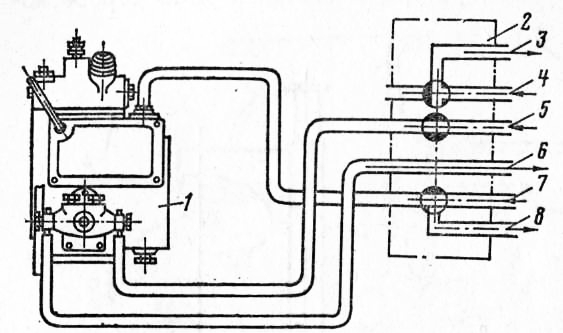

Для проверки и регулировки топливные насосы высокого давления укомплектовываются форсунками одной группы, проверенными и отрегулированными на давление 16,5±0,5МПа (165±5 кгс/см2) топливопроводами одной линии, равной 400±3 мм и одинакового внутреннего объе-Ма—1,3±0,1 см3. После установки на стенд (при снятой автоматической муфте опережения впрыска) проверяют уровень масла в насосе и подсоединяют топливопроводы, как показано на рис. 16, пускают стенд и выпускают воздух из системы через продувочные отверстия насоса.

Проверка и регулировка начала подачи топлива. На штуцере первой секции топливного насоса устанавливают моментоскоп (рис. 17) и делают несколько оборотов вала насоса, пока стеклянная трубка наполнится топливом до половины ее высоты, затем определяют ось симметрии кулачка топливного насоса. Для ®того очень медленно поворачивают вал стенда вначале по часовой стрелке, внимательно наблюдают за уровнем топлива в стеклянной трубке моментоскопа, а затем против часовой стрелки и также отмечают на градуированном диске момент начала движения топлива в стеклянной трубке моментоскопа. Затем определяют и отмечают середину между отмеченными точками на градуированном диске, которая соответствует оси симметрии кулачка кулачкового вала топливного насоса. Расстояние в градусах между зафиксированной точкой оси симметрии на градуированном диске и моментом начала’движения топлива в стеклянной трубке моментоскопа должно составлять: 38—39° у двигателей ЯМЗ-236 и ЯМЭ-238; 41—50° у двигателей ЯМЗ-740 и ЯМЗ-741, которые являются углом опережения подачи топлива. При несоответствии этих величин регулируют начало подачи топлива первой секцией с помощью регулировочного болта толкателя, предварительно ослабив контргайку. При вывертывании болта плунжер, поднимаясь раньше, будет раньше начинать подачу топлива (угол опережения подачи увеличивается), а при завертывании болта в корпус толкателя подача будет начинаться позже (угол опережения подачи уменьшится).

Проверка и регулировка величины и равномерности подачи топлива. Величину и равномерность подачи топлива секциями насоса высокого давления двигателей ЯМЭ-236 и ЯМЭ-238 проверяют и регулируют одновременно с проверкой и регулировкой регулятора частоты вращения коленчатого вала двигателя. Это делается при температуре воздуха, равной 20—30° С, в приведенной ниже последовательности.

1. Проверяют давление топлива, подаваемого в распределительный канал головки топливного насоса по показаниям манометра стенда.

Оно должно быть 0,13—0,15МПа (1,3—1,5 кгс/см2). При давлении, выходящем за указанные пределы, снимают перепускной клапан и производят регулировку, ввертывая и вывертывая седло клапана, затем, установив необходимое давление открытия клапана, зачека-нивают седло.

2. Проверяют и при необходимости регулируют частоту вращения вала насоса в пределах 225— 275 об/мин.

3. Проверяют и регулируют частоту вращения вала насоса, при которой начинает автоматически уменьшаться подача ‘топлива. Норма частоты — 1060±об/мин. Для этого рычаг управления 3 поворачивают до упора в болт 5 и замеряют частоту вращения вала топливного насоса, наблюдая за положением рейки насоса, которая должна начинать выдвигаться из корпуса насоса. Если начало выдвижения рейки из корпуса насоса не соответствует нормальному скоростному режиму, то поворотом болта 5 уменьшают (при ввертывании) или увеличивают (при вывертывании) частоту вращения вала топливного насоса.

4. Проверяют частоту вращения вала при полном выдвижении конца рейки топливного насоса из корпуса при упоре рычага управления в упорный болт. Полный выход конца рейки, равный 13±0,2 мм, должен быть при 1120—1150 об/мин. В случае отклонения от указанной величины, при неизменном положении рычага управления, необходимо произвести регулировку в следующем порядке: изменяя положение винта двухплечного рычага, устанавливают поворотом винта 5 начало выдвижения рейки при 1060±Ю об/мин вала насоса, проверяют число оборотов полного выдвижения конца рейки и в случае необходимости производят регулировку, ввертывая болт 5 в двухплечий рычаг 2 для уменьшения и вывертывания его для увеличения частоты вращения вала топливного насоса.

5. После окончательной настройки регулятора проверяют и регулируют количество и равномерность подачи топлива секциями топливного насоса при 100±10 об/мин вала насоса. Для этого, как только- будет установлен необходимый скоростной режим регулятора, включают автоматическое устройство стенда, которое переключает слив топлива из форсунок через лоток в мерные цилиндры, обеспечивая поступление его за заданное количество впрысков. Как только автомат переключит слив топлива в сливной бак и топливо в мерных цилиндрах отстоится, определяют количество топлива, поданного за один ход плунжера. Для топливных насосов двигателей ЯМЗ-236 и ЯМЗ-238 оно должно находиться в пределах 105—107 мм3, а двигателей ЯМЗ-740 и ЯМЗ-741 — 73—74,5 мм3.

Если полученные данные не соответствуют нормативным, регулируют подачу топлива за ход (цикл) плунжера, поворачивая втулку относительно ее зубчатого венца вправо для увеличения подачи или влево — для ее уменьшения, предварительно ослабляя затяжку винтов зубчатого венца.

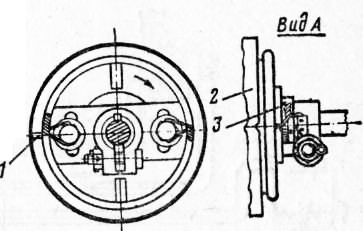

Установка топливного насоса высокого давления на двигатель. Топливный насос устанавливают в развале между рядами цилиндров и, совместив установочную метку 1 (рис. 20) на корпусе 2 муфты опережения подачи топлива с меткой 0 на торце полумуфты 3 валика привода топливного насоса, крепят его болтами. Затем присоединяют к насосу топливопроводы низкого и высокого давления, а также тягу управления подачей топлива.

Насосом ручной подачи заполняют топливом систему низкого давления и, отсоединив от штуцера первой секции насоса топливопровод высокого давления, устанавливают на его место моментоскоп, затем включают максимальную подачу топлива и вращают коленчатый вал, пока топливо не заполнит стеклянную трубку моментоскопа до половины ее высоты.

После этого медленно провертывают коленчатый вал и внимательно наблюдают за уровнем топлива в стеклянной трубке моментоскопа^ Как только уровень топлива начнет повышаться, вращение коленчатой го вала прекращают и проверяют положение рисок на шкиве коленчатого вала и на крышке распределительных шестерен. При этом риска на шкиве коленчатого вала должна встать против риски с цифрой^ 20 на крышке распределительных шестерен или риска с той же цифрой -+ на маховике с указателем на картере маховика. Если же риски не совпадают более чем на одно деление, крепление муфты вала привода топливного насоса ослабляют и муфту проворачивают относительно фланца на соответствующую величину. Если в момент начала движения топлива в трубке моменто-скопа риска на шкиве коленчатого вала не дойдет до риски с цифрой на крышке распределительных шестерен, то муфту привода топливного насоса поворачивают относительно ее фланца против направления вращения. Если же первая риска перешла вторую, муфту вала привода поворачивают по направлению ее вращения. Достигнув совмещения рисок, болты” затягивают и повторяют проверку опережения подачи топлива. Нужно иметь в виду, что смещение муфты вала привода относительно ее фланца на одно деление соответствует четырем делениям на крышке распределительных шестерен или на маховике.

У двигателей ЯМЗ-740 и ЯМЗ-741 начало движения топлива в стеклянной трубке моментоскопа должно совпадать с совмещением фиксатора в отверстии маховика. Для этого необходимо, зафиксировав положение коленчатого вала на такте сжатия с помощью фиксатора, медленно вращать муфту опережения за ведомую полумуфту и при начале движения топлива в моментоскопе закрепить стягивающие болты полумуфты.

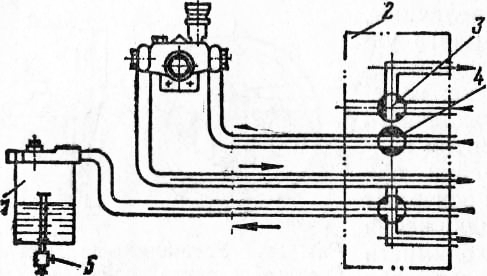

Проверка топливоподкачивающего насоса дизельных двигателей ЯМЗ. Топливоподкачивающий насос проверяют на производительность и максимальное давление. Для этой цели используют стенд СДТА-1. Насос устанавливают в специальное гнездо с левой стороны стенда и подсоединяют к его топливной системе, как показано на рис. 20.

Для проверки насоса на производительность пускают электродвигатель привода, установив частоту вращения вала 1050± 10 об/мин, а указатель переключения впрыска топлива — против числа 1050, двухходовой кран распределителя — в положение (рис. 20), чтобы давление в системе по манометру находилось в пределах 0,15—0,17МПа (1,5—1,7 кгс/см2), включают счетчик числа впрысков и закрывают одновременно кран мерного цилиндра. По истечении одной минуты перекрывают подачу топлива поворотом в соответствующее положение среднего крана распределителя. По количеству топлива, собранного в мерном цилиндре, судят о производительности топливоподкачивающего насоса, которая должна быть равной 2,2 л/мин.

Для определения максимального давления открывают спускной кран мерного цилиндра и плавно закрывают кран распределителя. Давление, фиксируемое стрелкой манометра, является максимальным давлением, создаваемым насосом. Для насосов двигателей ЯМЭ-236 и ЯМЭ-238 оно должно быть не менее 0,4МПа (4 кгс/см2).

Пониженная производительность и давление указывают на неисправность насоса.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Обслуживание двигателя автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы