Строй-Техника.ру

Строительные машины и оборудование, справочник

Механическая очистка. Одним из наиболее распространенных и эффективных способов механической очистки металлических поверхностей от различных загрязнений является пескоструйный метод. Этим способом очищают поверхности с помощью пескоструйных аппаратов. Пескоструйные аппараты могут быть периодического или непрерывного действия. При выполнении антикоррозионных работ чаще применяют одноцилиндровые пескоструйные аппараты периодического действия.

Рис. 1. Одноцилиндровый пескоструйный аппарат периодического действия:

1 — резервуар с песком, 2 — сопло, 3 — шланг, 4 — масловодоотделитель, 5 — смеситель, 6 и 7 — трубы

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Принцип работы этого аппарата заключается в том, что сжатый воздух от компрессора, пройдя масловодоотделитель, поступает по трубе в верхнюю часть резервуара с сухим песком, а по трубе — в смеситель сжатого воздуха с песком. Давлением воздуха песок продавливается сверху в нижнюю коническую часть аппарата и затем в смеситель, а оттуда по резиновому шлангу нагнетается в сопло. Через сопло песчано-воздушная струя выбрасывается на очищаемую поверхность. Частицы песка, ударяясь о металлическую или бетонную поверхность, сбивают с нее загрязнения, а также придают ей необходимую шероховатость.

Для пескоструйного метода очистки используют горный кварцевый песок с зернами величиной 0,8—1,5 мм, обладающий более высоким абразивным (истирающим) действием по сравнению с речным. Перед использованием песок высушивают, просеивают сначала сквозь сито с сеткой № 020 и затем сквозь сито с сеткой № 07.

При работе с пескоструйным аппаратом образуется мелкая песчаная пыль, которая вредна для здоровья. Поэтому пескоструйный способ очистки металла применяют только с разрешения местных органов Министерства здравоохранения СССР и при осуществлении специальных мер защиты рабочих.

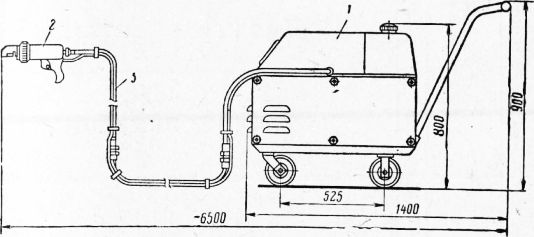

Рис. 2. Схема гидропескоструйной установки:

1 — пескоструйный аппарат, 2 — бак для воды, 3 — рабочая головка

Пескоструйщик (оператор) должен работать в спецодежде и обязательно в скафандре, а подсобный рабочий — в защитных очках и респираторе. Свежий воздух подается в скафандр с подветренной стороны.

Другим способом механической очистки металлических поверхностей является гидропескоструйный способ, который позволяет устранить образование пыли и одновременно обеспечить высокую степень очистки поверхности. Сущность этого способа заключается в том, что на очищаемую металлическую поверхность подают под давлением струю песка и воды.

Гидропескоструйная установка состоит из пескоструйного аппарата, бака для воды и рабочей головки.

Воду и песок подают в рабочую головку раздельно: песок — как при пескоструйной очистке, а воду подводят к рабочей головке с помощью дополнительной кольцевой насадки. Песок смешивается с водой при их выходе из рабочей головки. Струя воды, вылетающая из сопла, создает сплошную завесу по всей длине струи песка. При этом вода полностью устраняет образование пыли и смывает с очищенной поверхности песок, сбитую ржавчину и пр.

Чтобы предотвратить коррозию металла после очистки, в воду вводят 1,0—1,5% добавки — замедлителя коррозии. Это позволяет на несколько суток предохранить очищенную поверхность от ржавчины. С этой же целью применяют сушку влажной очищенной поверхности подогретым воздухом. Источником сжатого воздуха служат компрессоры различных систем.

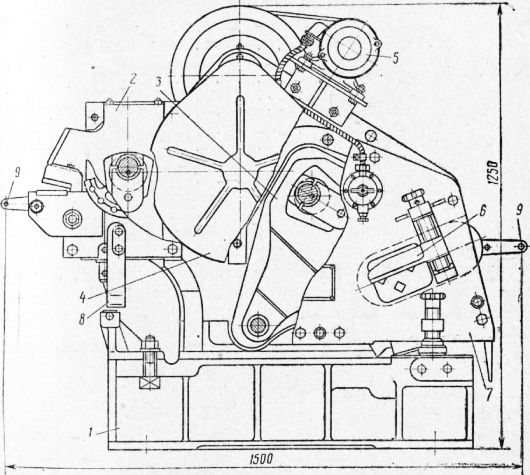

Еще одним способом механической очистки поверхностей является дробеструйная очистка. При дробеструйной очистке вместо кварцевого песка используют стальную или чугунную дробь размером 0,35—1,5 мм, которую подают под давлением до 5—6 ат. Для дробеструйной очистки применяют двухцилиндровый аппарат 334-Н.

Аппарат состоит из пяти основных узлов: нижней камеры, верхней камеры, клапанов, смесительной камеры и колпака.

Принцип работы дробеструйного аппарата заключается в следующем. Через колпак дробь засыпают (в это время запорный вентиль закрыт) в верхнюю камеру аппарата, откуда через клапаны дробь попадет в нижнюю камеру. После этого открывают запорный вентиль и подают сжатый воздух в нижнюю камеру.

После загрузки открывают кран, повертывают ручку запорного клапана в положение «открыто» и сжатый воздух из магистрали входит в смесительную камеру под дном аппарата. В ту же камеру из нижней камеры через отверстие одновременно подается дробь. Здесь дробь подхватывается воздухом и по. гибким шлангам, прикрепленным к смесительной камере, направляется в сопло, а через него на очищаемую поверхность.

Когда дробь в камере будет почти израсходована, то для загрузки новой порции, не прерывая работы аппарата, повертывают ручку крана и выпускают сжатый воздух из нижней камеры в верхнюю. Вследствие этого клапан закрывается и одновременно открывается клапан, через который дробь попадает в нижнюю камеру. Затем сжатый воздух из верхней камеры выпускают в атмосферу, в результате чего вновь открывается клапан и закрывается клапан. При этом дробь из колпака пересыпается в верхнюю камеру.

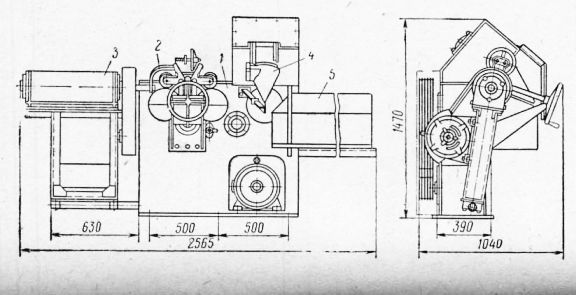

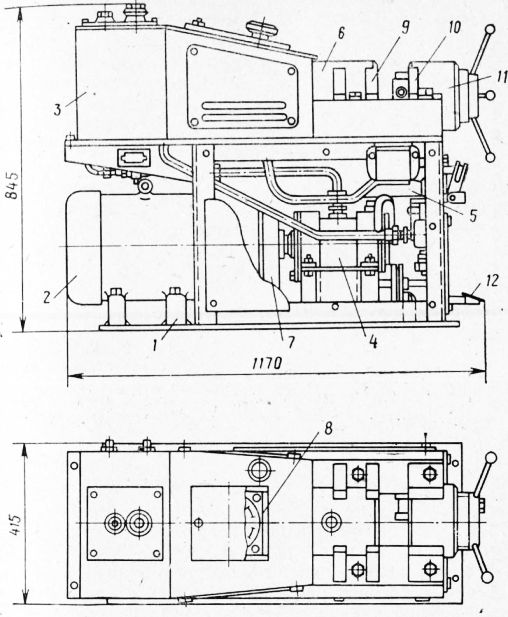

Рис. 3. Двухцилиндровый дробеструйный аппарат 334-Н:

1 — сопло 2 — гибкий шланг, 3 — ручка запорного клапана, 4 и 7 — крышки люков 5 —нижняя камера, 6 и 9 — клапаны, 8 — верхняя камера, 10-колпак; 11 — трехходовой кран, 12 — предохранительный клапан, 13 — за порыый вентиль, 14 — влагоотделитель, 15 и 16 — проходные краны, 17 – смесительная камера

Если в процессе работы аппарата смесительная камера забивается дробью, ее продувают сжатым воздухом, который подводят от трубопровода через проходной кран 15.

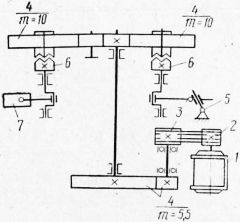

Более совершенным дробеструйным аппаратом является установка БДУ-32. В отличие от обычного пескоструйного аппарата в конструкции установки предусмотрены автоматическая очистка стальной дроби и подача ее в дробеструйный аппарат для вторичного использования. Это достигается тем, что абразивная пыль, образующаяся в процессе очистки металла, отсасывается в месте ее образования по вакуумному шлангу в сепаратор абразива. В качестве абразива применяют чугунную с острыми гранями дробь размером от 0,3 до 1 мм.

Вакуумный воздушный поток создается с помощью эжектора (воздушного отсасывающего насоса), установленного в центральной части корпуса сепаратора. В сепараторе загрязненный воздух, проходя последовательно через циклон и матерчатый фильтр, очищается от пыли, окалины и частиц ржавчины, а затем выбрасывается в атмосферу.

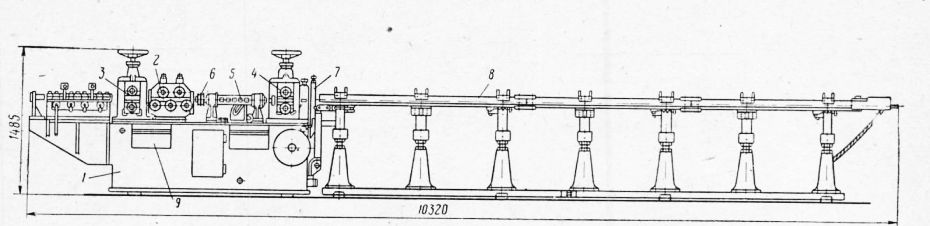

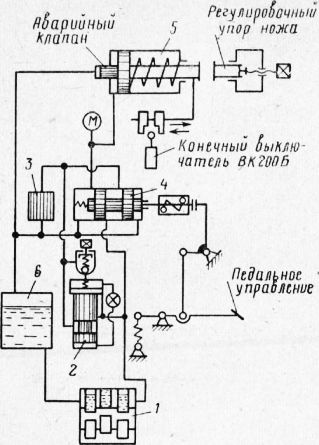

Рис. 4. Дробеструйная установка БДУ-32:

1 — дробеструйный аппарат, 2 — сепаратор абразива, 3 — циклон, 4 — эжек-торное устройство, 5 — матерчатый фильтр, 6 — масловодоотделитель, 7 — сопловая головка, 8 — приборы управления

Сопла для пескоструйных и дробеструйных аппаратов изготовляют из стали, резины в металлической обойме, минералокерамических сплавов и других материалов. Иногда применяют сопла с пластмассовой шайбой. Для повышения износоустойчивости сопел создана такая конструкция, в которой смешение песка и воздуха происходит на выходе. Срок службы такого сопла составляет примерно 30—40 дней.

Рис. 5. Сопла пескоструйных установок:

а — из стали, 6 — из резины в металлической обойме, в — из минералокерамического сплава, г — сопло, в котором смешение песка и воздуха происходит на выходе

При работе на пескоструйном и дробеструйном аппаратах между рабочими местами оператора пескоструйного аппарата и рабочего, обслуживающего агрегат, устанавливают звуковую или световую сигнализацию, которая дает возможность подсобному рабочему быстро принимать и выполнять сигналы оператора.

В пескоструйный аппарат песок загружается через засыпочный люк, который открывает подсобный рабочий, и после того, как он закроет вентиль на магистрали, подводящей сжатый воздух в аппарат.

В этот момент в аппарате не должно быть сжатого воздуха. Сжатый воздух подается в пескоструйный аппарат только после того, как оператор берет в руки пескоструйный шланг. Закончить или прервать свою работу он может только по прекращении подачи воздуха в аппарат и полном его истечении из сопла пескоструйного шланга. При прочистке сопла в случае его засорения запрещается смотреть в торец сопла.

При работе в узком пространстве в закрытых емкостях и аппаратах необходимо применять противогаз с выкидным шлангом, обеспечивающим поступление чистого воздуха, или пневмошлем ТБИОТ-13. Входить в аппараты без защитных средств категорически воспрещается.

Электроосвещение емкостей и аппаратов, в которых выполняют очистку поверхностей, должно быть выполнено в- соответствии с проектом производства работ. Переносные лампы для освещения рабочего места должны быть заводского изготовления напряжением не более 12 в.

Во избежание несчастных случаев рабочие места, где производятся пескоструйные работы, ограждают, а рядом вывешивают предупредительные надписи.

В тех случаях, когда пескоструйную или дробеструйную очистку применить невозможно, поверхность очищают электрическими стальными щетками или шлифовальной машиной с гибким валом. При небольших объемах работ и отсутствии необходимых механизмов поверхность очищают ручными инструментами: скребками, шпателями, стальными щетками и ершами. При использовании механических и ручных щеток рабочие должны надевать защитные очки.

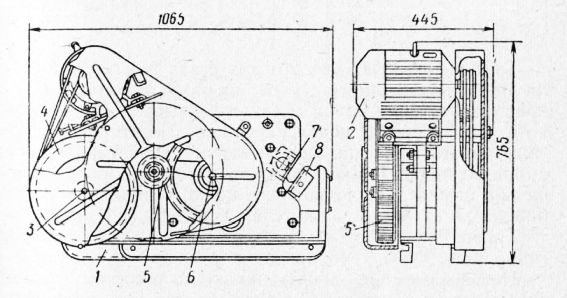

Рис. 6. Защитный пневмошлем ТБИОТ-13:

1 — прозрачное пластикатовое укрытие, 2 — ободок, 3 — смотровое окно (органическое стекло), 4 — резиновые трубки для подачи воздуха, 5 — коллектор для подачи воздуха под шлем, 6 — диафрагма, 7 — наконечник для подсоединения с приточной магистралью

После очистки металлической поверхности остатки песчаной пыли и частицы металла удаляют пылесосом или .в крайнем случае сдувают струей сжатого воздуха.

Рис. 7. Инструмент для очистки металлических поверхностей:

а — электрическая стальная щетка, б — шлифовальная машина с гибким валом, в — стальные щетки и ерши

Термическая очистка. Термическая очистка металлической поверхности заключается в выжигании загрязнений пламенем кислородно-ацетиленовой (рис. 23) или керосино-кислородной горелки. Ширина рабочей части горелки может быть от 50 до. 750 мм. Горелка шириной 50 мм, имеющая 13—14 сопел с диаметром отверстий 0,5 мм, имеет производительность 23—24 м2 в час. Расход ацетилена в час составляет 100 л и кислорода 1300 л. Ацетилен подается в горелку под давлением 0,5 ат, а кислород — 3,5 ат.

Под действием высокой температуры окалина на металле растрескивается и отслаивается от металла, а ржавчина разрыхляется. Все эти продукты затем легко удаляют с помощью вращающейся или ручной щетки.

Термический способ очистки металла очень производителен, но имеет ограниченное применение, так как его нельзя использовать для очистки аппаратов и других конструкций, имеющих толщину стенок меньше 5 мм.

Рис. 8. Кислородно-ацетиленовая горелка для термической очистки металла

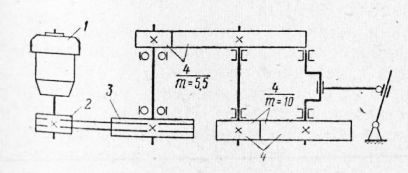

Рис. 9. Схема для определения концентрации кислоты по правилу креста

Химическая очистка. Этот способ очистки заключается в обработке металлической поверхности растворами серной, соляной и других кислот. Для приготовления растворов кислот нужной концентрации берут концентрированные кислоты, выпускаемые промышленностью, и разбавляют водой.

Соотношение кислоты и воды в растворе определяют по «правилу креста». Для этого проводят две взаимно пересекающиеся линии. В месте пересечения этих линий пишут требуемую концентрацию раствора кислоты, например, 20%, а вверху, у линии слева, указывают исходную концентрацию кислоты, например 78%. Внизу, у линии слева ставят нуль, условно обозначающий концентрацию воды. Затем вычисляют разности чисел, стоящих на каждой линии, и в конце ее записывают результаты.

Число, написанное вверху справа, указывает, сколько следует взять частей кислоты, а число, стоящее внизу, показывает количество необходимой для разведения кислоты воды. В данном примере получилось, что для приготовления 20%-ного раствора серной кислоты надо взять 20 мае. ч. 78%-ной серной кислоты и 58 мае. ч. воды.

При работе с растворами часто приходится определять их плотность. Плотность растворов кислот (и других жидкостей) находят с помощью ареометра. В жидкость ареометр опускают до черты с цифрой, показывающей плотность данного раствора. Зная плотность раствора, по специальным таблицам находят процентное содержание кислоты. Так, раствор серной кислоты с плотностью 1,139 соответствует 20%-ному раствору. При обработке поверхности серной кислотой концентрации 15—20%, особенно если она подогрета до температуры 60—70 °С, достигают лучших результатов очистки.

Для получения рабочего раствора концентрации 15—20% крепкую серную кислоту разбавляют водой. Во избежание вскипания раствора и выброса брызг всегда соблюдают основное правило —серную кислоту льют в воду (при помешивании), а не наоборот. При выполнении этой операции рабочий должен надеть защитные очки, резиновые перчатки, сапоги и спецодежду из шерстяной или другой кислотостойкой ткани. Места случайных проливов кислот необходимо засыпать кальцинированной содой или известью.

После обработки металла растворами кислот поверхность аппарата промывают водой и нейтрализуют остатки кислоты 5%-ным раствором кальцинированной соды, а затем вновь промывают 2—3 раза водой (желательно с температурой 70—80 °С) и насухо протирают чистыми тряпками. Чтобы ускорить сушку аппаратов, применяют обогрев поверхности теплым воздухом. Высушенную поверхность протирают ветошью, смоченной в растворителе (бензине, ацетоне), для удаления случайных масляных загрязнений, а затем покрывают слоем грунтовки, предусмотренной проектом.

В некоторых случаях поверхность металла очищают, обрабатывая её 10—15%-ным раствором фосфорной кислоты, нагретой до температуры 40—50°С, а затем промывая 1%-ным раствором фосфорной кислоты. Это позволяет исключить дополнительную промывку металла водой и дает -возможность сразу произвести сушку поверхности аппарата.

Бетонную поверхность в некоторых случаях после механической очистки промывают чистой водой, а затем обрабатывают 4—5%-ным содовым раствором. После этого поверхность вновь промывают и сушат.

При очистке аппаратов (емкостей, травильных ванн, башен) растворы кислот наносят на их поверхность с помощью мочальных кистей, насаженных на длинные ручки, или с помощью приспособления, состоящего из бачка для кислоты, нагнетающего устройства, шланга и кислотораспылителя из нержавеющей стали. Это устройство повышает производительность труда и создает более безопасные условия работы. Трубы, фасонные части и арматуру трубопроводов очищают в специальных травильных ваннах, наполненных растворами кислот.

Поверхности деталей нейтрализуют содовым раствором и промывают их водой также в соответствующих ваннах. Если позволяют условия работы, окончательно промывать детали лучше всего в проточной воде или с помощью брандспойта.

При выполнении работ по очистке поверхностей закрытых аппаратов следует применять приточно-вытяжную вентиляцию для отсоса паров кислот. Снаружи аппарата должен находиться дежурный для связи и наблюдения за безопасностью работающих в аппарате.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Очистка металлических аппаратов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы