Строй-Техника.ру

Строительные машины и оборудование, справочник

Классификация производственных предприятий дорожного строительства

К производственным предприятиям дорожного строительства относятся карьеры, камнедробильные установки, цехи или заводы по приготовлению минерального порошка, базы для хранения и приготовления битумных вяжущих и поверхностно-активных веществ, деревообрабатывающие цехи, асфальтобетонные и цементобетонные заводы, а также базы железобетонных конструкций.

Карьеры предназначены для снабжения дорожного строительства кондиционными и строительными материалами и располагаются вблизи мест потребления. При разработке карьеров выделяется большое количество пыли.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Камнедробильно-сортировочные установки предназначены для дальнейшего измельчения и сортировки каменных материалов, доставляемых с других карьеров, получения фракционного щебня необходимых размеров. Кам-недробильно-сортировочные установки располагаются в различных местах при строительстве автомобильных дорог: в притрассовых карьерах, на асфальтобетонных и цементобетонных заводах, в цехах по приготовлению минерального порошка, а иногда и как самостоятельные базы. При измельчении и сортировке каменных материалов выделяется большое количество пыли при высоких уровнях шума и вибрации.

Цехи или заводы по приготовлению минерального порошка для асфальтобетонных смесей выделяют большое количество пыли при высоких уровнях шума и загазованности.

Битумные базы используют для хранения и приготовления битумных вяжущих и поверхностно-активных веществ (ПАВ), используемых для асфальтобетонных смесей. При приготовлении и использовании битумных вяжущих и ПАВ выделяются токсичные, а при некоторых материалах (пеки и др.) канцерогенные вещества.

Деревообрабатывающие цехи предназначены для обработки древесины, используемой при строительстве зданий и сооружений. При этом выделяется значительное количество пыли и мелких частиц дерева. При работе деревообрабатывающего станочного оборудования и инструмента возникают высокие уровни шума. Работа на этом оборудовании травмоопасна.

Асфальто- и цементобетонные заводы предназначены для приготовления асфальто- и цементобетонных смесей, укладываемых в дорожные одежды. На этих заводах большая запыленность и высокие уровни шума и вибрации, а на асфальтобетонных заводах большая загазованность воздуха, вызванная работой форсунок сушильного барабана, битумоплавильных установок и парообразователей.

Базы железобетонных конструкций служат для изготовления бетонных и железобетонных конструкций, используемых при строительстве дорог (звенья водопропускных труб, осветительные столбы, сигнальные столбики, бордюры, детали строительных сооружений). На базах железобетонных конструкций — повышенные запылен-, ность, уровни шума и вибрации при использовании бетоно-смесительного и виброуплотняющего оборудования. При работе сварочного оборудования повышается загазованность, и появляется слепящее действие сварочной дуги.

Создание здоровых и безопасных условий труда на этих предприятиях является одной из важнейших задач охраны труда в дорожных организациях.

Производственные предприятия строят по генеральным планам или типовым проектам, привязанным к данной местности, поэтому наибольшее внимание вопросам охраны труда должно уделяться при проектировании производственных предприятий. Должны учитываться местные условия, климат, преобладающее направление ветров, рельеф местности и наличие близлежащих населенных пунктов. При проектировании производственных предприятий дорожных хозяйств необходимо уделять особое внимание наиболее рациональной компоновке технологического оборудования; соответствующей планировке территории предприятия и его благоустройству; рациональной расстановке зданий и сооружений и подводке к ним различных сетей коммуникаций, проездов и проходов, в том числе расположению и оборудованию санитарно-бытовых помещений.

Запрещается располагать или использовать для жилья строения на территории производственных предприятий.

Генеральный план производственного предприятия должен согласовываться с органами Государственного санитарного и пожарного надзора, а также с профсоюзными и другими организациями по принадлежности (местными Советами депутатов трудящихся, Госгортехнадзо-ром, Госэнергонадзором, Госсаннадзором).

Размеры площадок производственных предприятий должны обеспечивать размещение всего технологического оборудования, складов, строений, проходов и проездов, а также санитарно-бытовых помещений в соответствии с производственным процессом и перспективой их развития.

Территория производственных предприятий должна иметь ровную поверхность с уклонами, обеспечивающими свободный отвод атмосферных осадков, а также ливневых и паводковых вод.

Не разрешается располагать производственные предприятия в районах оползней, селевых потоков, снежных лавин, в заболоченных и переувлажненных местах.

Разрывы между зданиями и сооружениями должны обеспечивать устройство проездов, проходов, прокладку инженерных коммуникаций.

В местах переходов через канавы, траншеи, транспортеры и другое технологическое оборудование должны быть установлены мостики шириной не менее 0,6 м с перилами высотой 1,1 м. В темное время переходы должны освещаться. На территории предприятия и в местах, опасных для перехода или проезда, устанавливают указатели и сигнальные знаки, видимые в любое время суток и предупреждающие об опасности.

Проходы и проезды нельзя загромождать деталями, конструкциями, оборудованием и машинами даже для кратковременного хранения.

При въезде на территорию производственного предприятия должна быть установлена схема движения транспортных средств и пешеходов. Скорость движения транспортных средств ограничивают. В темное время суток территория предприятия должна быть освещена.

Притрассовые карьеры

Принятый термин «притрассовый карьер» распространяется на карьер, открываемый на период строительства или эксплуатации автомобильных дорог и находящийся на балансе дорожной организации, т. е. предприятие по добыче дорожно-строительных, материалов открытым способом. В дорожных хозяйствах имеются грунтовые, песчаные, гравийные, гравийно-песчаные и каменные карьеры. В каменных карьерах добывают камень, который затем дробят и сортируют по размерам (фракциям). Материал из карьеров доставляют к месту потребления различными транспортными средствами.

Охрана труда в притрассовых карьерах в основном зависит от правильной организации технологического процесса, как это указано в «Единых правилах безопасности при разработке месторождений полезных ископаемых открытым способом». Дорожно-строительные материалы добывают при наличии утвержденного проекта разработки месторождения. При добыче дорожно-строительных материалов менее 5 тыс. м3 в год и без использования взрывных работ можно вместо утвержденного проекта пользоваться планом развития горных работ, в котором должны быть предусмотрены порядок и способ разработки материалов. План развития горных работ утверждается вышестоящей дорожной организацией. Проект разработки месторождения дорожно-строительных материалов и план горных работ согласовывают с инспекцией Госгортехнадзора.

Для оформления решения разработки притрассового карьера в инспекцию Госгортехнадзора представляют следующие документы: геологический паспорт месторождения; пояснительную записку, в которой излагают основные расчетные данные по режиму работы карьера, его производительности, системы вскрышных работ и разработки, добычные работы, используемые транспортные средства, порядок проведения взрывных работ и используемую систему охраны труда. К пояснительной записке прилагают графический материал по схеме разработки карьера и взрывных работ.

Разработка притрассового карьера независимо от вида добываемого материала и объема добычи состоит из следующих видов работ: подготовительных, которые обеспечивают вскрытие строительных материалов, т. е. подготовки его горизонтов к добыче строительных материалов; добычи материалов, т. е. отделение нужных материалов от общего массива; погрузочно-разгрузочных и транспортных, обеспечивающих погрузку материалов в транспортные средства и доставку их к местам потребления, на промежуточные склады или на переработку; переработки добываемых материалов для получения необходимых фракций щебня.

К руководству горными работами на открытых разработках допускаются лица, имеющие законченное высшее или среднее горнотехническое образование или право ответственного ведения горных работ. В карьерах производительностью менее 10 000 м горной массы в год без производства подземных или взрывных работ к техническому руководству могут быть допущены лица, не имеющие права ответственного ведения горных работ, но со стажем работы в карьере не менее 2 лет.

Заблаговременно до начала вскрышных работ необходимо удалить кустарники, пни и деревья с намеченной для разработки площадки. Плодородный слой грунта на площади, занимаемой карьером и отвалами, следует снимать, складировать и хранить для восстановления нарушенных земель при разработке карьера.

Отвалы грунта, непригодного для строительства дорог, следует размещать в выработанном пространстве или вне карьера, используя естественные и искусственные неровности рельефа местности. При этом следует предусматривать специальные устройства для пропуска дождевых и паводковых вод. При отсутствии естественного стока поверхностных и подпочвенных вод карьер должен иметь водоотлив.

Наличие воды в забое, особенно в песчано-глинистых, гравийно-песчаных и некоторых других породах, приводит к потере устойчивости, что может вызвать оползни и обрушение.

Высота отвала должна устанавливаться руководством дорожной организации в зависимости от физико-механи-ческих свойств пород отвала и рельефа местности. При использовании бульдозеров на перемещении грунта в отвалы берма по всему фронту разгрузки должна иметь поперечный уклон до 3°, направленный от бровки откоса в глубину отвала.

Углы откосов рабочих уступов не должны превышать: 25° при разработке бульдозером на подъем и 30° при разработке под уклон (спуск с грузом); 35° при работе канатно-скреперной установки; угла естественного откоса при ручной разработке рыхлых и сыпучих пород; 80° при разработке породы одноковшовым и роторным экскаваторами, драглайном, а также при ручной разработке скальных пород; 50° при ручной разработке мягких, но устойчивых пород. При выполнении работ вручную у бровки откоса и на откосе с углом более 35° необходимо применять предохранительные пояса и веревки, закрепленные за надежные опоры.

При разработке грунтов, склонных к оползням, должны быть предусмотрены дополнительные меры безопасности.

Запрещается находиться под навесами или козырьками уступов, а также проводить работы подкопами, пещерами и другими способами, представляющими опасность. Выработки карьеров, а также провалы и воронки должны быть надежно ограждены по всему периметру, особенно вблизи населенных пунктов, дорог и троп для предохранения от падения в них людей и животных.

Ограждения должны быть установлены не ближе 1 м от бровки откоса высотой не менее 1,5 м с двумя-тремя промежуточными элементами по высоте.

В карьерах, в которых временно прекращена работа, выработки и прилегающую территорию требуется привести в безопасное состояние, а около них установить предупредительные знаки, освещаемые в темное время суток.

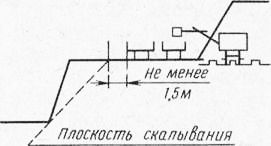

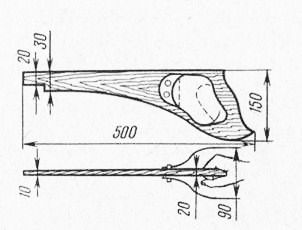

Ширина рабочей площадки уступа должна обеспечивать размещение транспортного и технологического оборудования за пределами призмы обрушения породы (рис. 5).

Она определяется расчетом и предусматривается в проекте или плане горных работ.

Высота уступа не должна превышать: при разработке одноковшовыми экскаваторами типа механической лопаты без применения взрывных работ — максимальную высоту черпания экскаватора; при разработке одноковшовыми экскаваторами типа механической лопаты крепких пород с применением взрывных работ при одно- или двухрядном взрывании — более чем в 1,5 раза высоту черпания экскаватора, при этом высота развала не должна превышать высоту черпания экскаватора; при разработке ручным способом рыхлых и сыпучих пород — 3 м, легких, но устойчивых, а также крепких монолитных пород — 6 м.

Для спуска на уступ требуется устраивать лестницы с двусторонними поручнями. Наклон лестниц не должен превышать 60°. Маршевые лестницы шириной не менее 0,8 м с горизонтальными площадками устанавливают при высоте уступа более 10 м. Подходы к лестницам должны быть выровнены и такой же ширины, как и лестница. Подходы, ступеньки и площадки лестниц должны быть чистыми и нескользкими. Если они покрыты льдом, необходимо применять противогололедные средства, принятые для данного климатического района. К противогололедным средствам относятся противогололедные эмульсии или жидкости, посыпка мелкими отходами горных пород, песком, шлаком. Бермы, используемые как пешеходные дорожки для передвижения рабочих, должны иметь ограждения.

Состояние уступов, траншей, откосов, отвалов и бортов должно контролироваться работниками технического надзора карьера. При наличии признаков сдвига пород работы требуется немедленно прекратить, а работающих и оборудование удалить на безопасное расстояние.

При бурении перфораторами с треноги или колонки ширина рабочей бермы должна быть не менее 4 м, а при ручном бурении не менее 2,5 м. При наличии в породе более 10% свободной двуокиси кремния перфораторное бурение возможно только с промывкой водой или сухим улавливанием пыли, чтобы сохранить здоровье работающих.

Рис. 5. Схема для определения ширины бермы

Для улучшения условий труда необходимо производить обеспыливание или пылеподавление при работе дробильно-сортировочных установок в притрассовом карьере.

Транспортные средства должны разгружаться на отвале за границей возможной призмы обрушения. Расстояние от бровки откоса до края гусеницы дорожно-строительных машин определяется с учетом местных горногеологических условий и должно быть занесено в паспорт ведения работ в отвале и забое.

Угол съезда груженых колесных скреперов с тракторной тягой допускается до 15°.

При погрузке породы экскаватором в автомобили и другие транспортные средства водители транспортных средств обязаны подчиняться сигналам машиниста экскаватора. Расстояние между двумя работающими экскаваторами-драглайнами должно быть более суммы наибольших радиусов действия с учетом величины заброса ковша драглайна. Расстояние по горизонтали между экскаваторами типа механической лопаты, работающими в двух смежных по вертикали уступах, должно быть более 1,5 максимальных радиусов черпания.

Независимо от объема, характера и назначения взрывные работы в притрассовых карьерах должны проводиться специализированными организациями на подрядно-договорных началах.

Работающие в карьере и население жилых пунктов должны быть заблаговременно оповещены о времени и месте проведения взрывных работ, принятых сигналах, их значении, о границах опасной зоны, а на время взрывания удалены за пределы опасной зоны. При расположении населенных пунктов в опасной зоне взрывные работы могут производиться только по согласованию с местными Советами народных депутатов.

При использовании взрывчатых веществ для разработки карьера в породе могут остаться отказавшие заряды. При их обнаружении работу требуется прекратить, а экскаватор отвести в безопасное место. Из забоя всегда должен быть свободный выход.

Все проходы и проезды должны быть достаточно освещены. В притрассовых карьерах принята следующая освещенность: автомобильные дороги на строительной площадке — 2 лк; погрузка, установка, разгрузка — 10 лк; разработка грунта машинами — 10 лк; буровые работы, забивка свай — 10 лк; подходы к рабочим местам — 5 лк; рабочая площадка карьера — 2 лк; буровые работы — 10 лк; забой — 10 лк; земляные работы — 10 лк.

В притрассовых карьерах обычно устанавливают камнедробилки. Работа камнедробильных установок запрещается при отсутствии защитных ограждений, ослаблении болтов крепления дробящих плит и других деталей, а также шпонок зубчатых колес, шкивов или маховиков. Запрещается работа камнедробильной установки при повреждении пружины натяжения щековых дробилок.

При дроблении камня на камнедробильных установках необходимо следить, чтобы загружаемый камень был меньше размеров загрузочного отверстия камнедробилки.

Нельзя проталкивать камень в загрузочное отверстие рукой, ногой, лопатой или ломом.

Извлечение застрявших в зеве камнедробилки кусков дробимого материала производится крюками и шуровка-ми. Запрещается извлекать заклинившие куски камня руками или нагибаться над загрузочным отверстием камнедробилки. Регулировать величину разгрузочного отверстия можно только при остановленной камнедробилке и после очистки камеры дробления от материала. Площадка приемного бункера камнедробильной установки должна быть ограждена с трех сторон (с боков и со стороны, противоположной загрузке) прочными перилами высотой 1,1м. Ширина проходов после установки ограждений у камнедробилок должна быть не менее 1,2—1,5 м. Перед приемным бункером должен быть установлен и укреплен упорный брус, ограничивающий движение транспортных средств задним ходом. При приближении транспортных средств к приемному бункеру камнедробилки рабочие должны отойти в сторону на расстоянии не менее 2 м.

Перед разгрузкой водитель транспортного средства должен убедиться в отсутствии людей у места разгрузки, в загрузочном бункере или на питателе и подать звуковой сигнал.

Приготовление минерального порошка

Приготовление минерального порошка производится в специальных цехах в шаровых, вибрационных и качающихся мельницах. Наибольшее распространение получили одно- и двухкамерные шаровые мельницы.

Для улучшения качества стали готовить активированный минеральный порошок, процесс приготовления которого несколько усложнился за счет введения в камеру дробления поверхностно-активных веществ (ПАВ), которые, как правило, обладают токсичными свойствами.

Кроме шаровых мельниц в цехах приготовления минерального порошка, как правило, имеются камнедробильное оборудование, сушильный барабан, оборудование для приготовления активатора и транспортное оборудование. Во время транспортирования сухих и мелких каменных материалов выделяется большое количество пыли.

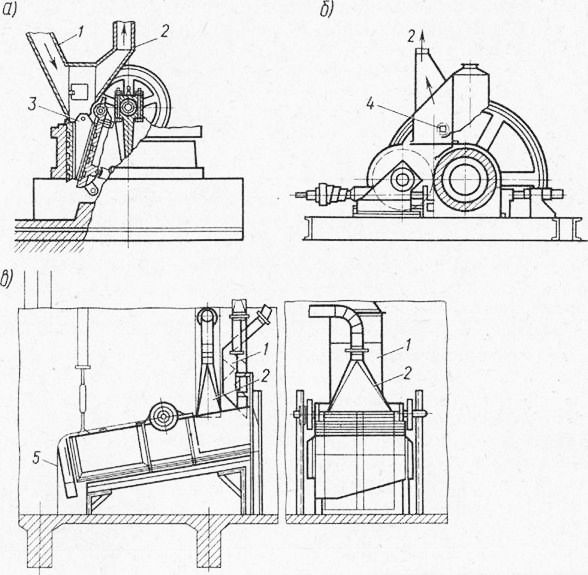

Рис. 6. Пылеулавливающие устройства:

а — щековой дробилки; б— валковой дробилки; в — грохота; 1 — подача материала; 2 — отсос пыли; 3 — камера дробления; 4 — питающий валик; 5 — резиновая штора

При измельчении каменных материалов возникает значительный шум, а при просушивании выделяются дымовые газы. Для создания безопасных условий работы по приготовлению активированного минерального порошка необходимо:устанавливать технологическое оборудование в отдельных помещениях; управлять технологическим оборудованием дистанционно или автоматически и в специальной кабине, имеющей кондиционер и звукоизоляционные стены и при возможности вынесенной за пределы помещения; оборудовать камнедробилки, шаровые мельницы общей отсасывающей вентиляцией (рис. 6); места загрузки-выгрузки и перегрузки изготавливать герметичными; оборудовать общую отсасывающую вентиляцию системой обеспыливания, состоящей из конических циклонов (первая ступень очистки), батарейных (мультициклонов) циклонов (вторая ступень очистки), двухполочных газопенных аппаратов (третья ступень очистки) или пылеочистительной установки, состоящей из тканевых карманных или рукавных фильтров; транспортировать минеральный порошок герметически закрытыми системами. Наибольшее предпочтение представляется пневматической системе, которая дает возможность транспортировать минеральный порошок в любых направлениях.

При работе технологического оборудования в местах возможных опасностей необходимо вывешивать знаки безопасности.

Базы по приготовлению битума, эмульсий и поверхностно-активных веществ

Одними из опасных и вредных объектов дорожного хозяйства являются базы по приготовлению битума, эмульсий и поверхностно-активных веществ. За последнее время условия работы на этих базах значительно улучшились за счет использования автоматического и дистанционного управления технологическим оборудованием, электроподогревателей различных конструкций.

Основными технологическими операциями на этих базах являются: подогрев битума и других составляющих

в железнодорожных емкостях до текучего состояния; слив в хранилища, хранение, разогрев и подача в агрегаты приготовления; приготовление и подача готовых материалов в смесительные установки или автогудронаторы, которые отвозят готовое вяжущее в места потребления.

Постоянный подогрев вяжущих вызывает выделение паров вредных веществ. Кроме того, органические вяжу— щие огнеопасны.

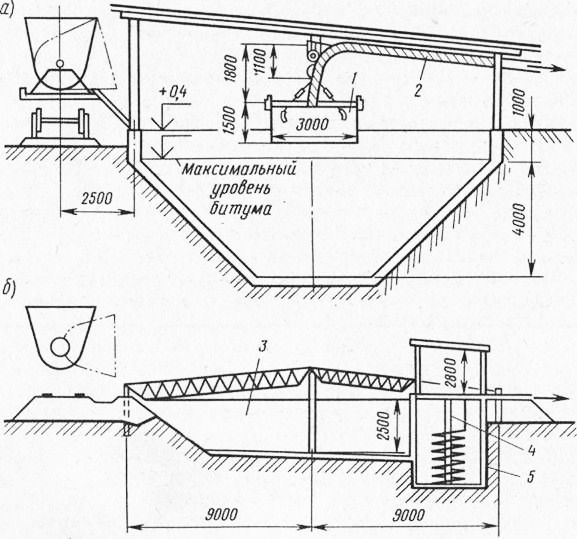

Обводненные битумы при нагревании вспениваются, что усложняет процесс их приготовления (выпаривание и нагрев до рабочей температуры). Поэтому хранить битумы необходимо только в крытых битумохранилищах с надежным отводом поверхностных вод (рис. 7).

Рис. 7. Схемы закрытых битумохранилищ ямного типа:

а — с приямком, расположенным в центре битумохранилища; б — с приямком, расположенным сбоку битумохранилища; 1 — паровой регистр-змеевик подвесного типа; 2— битумопровод для забора разогретого битума; 3 — битумохранилище; 4 — битумный насос; 5 — приямок с паровым змеевиком

Для подогрева битума в хранилище используются различные теплоносители — пар, горячие газы, электроподогреватели и электромаслоподогреватели. Наиболее целесообразными (с точки зрения охраны труда) следует считать электроподогреватели и электромаслоподогреватели. Применение электроподогревателей значительно снижает опасность травмирования людей.

Для улучшения условий труда, сокращения или ликвидации травм необходимо выполнять следующие основные требования охраны труда:

– использовать дистанционное или автоматическое управление процессом подогрева со специально вынесенного пульта или кабины управления. Вход в битумохра-нилище следует закрывать на замок;

– все токоведущие части должны быть изолированы и ограждены;

– ограждения и другие металлические нетоковедущие части заземлены;

– электронагревательные элементы должны быть полностью погружены в битум;

– замерять толщину имеющегося в хранилище битума можно только диэлектрическими приспособлениями;

– ремонтировать электроподогреватели и питающую их систему только при обесточенной линии и при остывании ее элементов до 35—40 °С;

– на участках электропрогрева необходимо вывешивать плакаты «Опасно», «Ток включен»;

– включать электропрогрев и осветительные приборы только пусковыми устройствами (пускателями, рубильниками).

У битумоплавильных котлов, установленных в общую кладку, устанавливают по наружному контуру верхней площадки обмуровки ограждения высотой 1,1 м с промежуточным элементом и кирпичным бортом внизу высотой не менее 0,2 м. Кирпичный борт служит для предохранения стекания вспененного битума по стенкам битумо-плавильной установки, а ограждения — для предохранения от падения обслуживающего персонала с битумо-плавильной установки.

Заполнять котлы битумоплавильной установки битумом разрешается не более 0,75 их объема. Заполняют котлы перекачкой предварительно разогретого битума до жидкотекучего состояния из крытых хранилищ, имеющих различные системы подогрева (паровые, газовые и электрические). Перед перекачкой битума необходимо прогреть краны, битумный насос, би-тумопроводы и места возможного застывания битума. Обогрев этих мест лучше всего производить паром или индукционными электрическими подогревателями. Применять открытый огонь для этих целей запрещается.

При приготовлении обводненного битума возможно вспенивание. При появлении признаков вспенивания необходимо откачать часть в котел 2—3 капли пеногасителя СКТН-1. Если в котле все же будет пенообразование, то необходимо повторно пустить в котел пеногаситель. При возгорании битума в котле необходимо заглушить топку и плотно закрыть горловину котла крышкой. Тушить загоревшийся битум лучше всего пеногонными огнетушителями или песком. Использовать воду для этих целей запрещается.

Чтобы удобно было заходить на битумоплавильную установку, должна быть установлена лестница шириной 0,75 м с перилами высотой 1,1 м, со средним предохранительным элементом и отбойной доской внизу перил высотой не менее 0,15 м.

Все проходы на битумоплавильной установке, состоящей из нескольких котлов в одной обмуровке, между горловинами котлов, а также между горловинами и ограждениями должны быть не менее 1 м. При возникновении трещин в обмуровке котлов их необходимо немедленно заделывать.

Битумоплавильные установки и котлы, не подлежащие обмуровке, должны иметь тепловую изоляцию, чтобы обслуживающий персонал не получал ожогов.

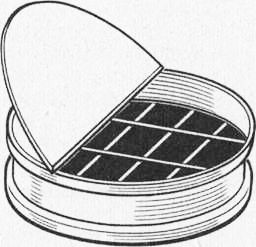

Горловины котлов должны закрываться решетками с размером ячеек не более 250X250 мм или сплошными прочными крышками (рис. 8).

Чистка котла производится двумя рабочими со следующим распределением работ: один рабочий надевает предохранительный пояс, к которому крепится веревка, и спускается вниз чистить, второй рабочий страхует первого, берет второй конец веревки и наблюдает за его работой.

Рис. 8. Загрузочный люк битумо-плавильного котла, оборудованный предохранительной решеткой и крышкой

Чистить котел можно только после полного удаления из него вяжущего, охлаждения, хорошего проветривания, полного отключения от битумопроводов и подогревательных устройств и в полной экипировке работающих (брезентовые костюмы, рукавицы, предохранительные очки, противогазы). Работы по очистке котлов проводятся под руководством ответственного лица.

Для освещения места работы в котле необходимо пользоваться светильниками переносного типа напряжением 12В с арматурой во взрывобезопасном исполнении.

Топливопроводы у печей должны иметь краны для регулировки количества подаваемого топлива в каждую форсунку и располагаться не ближе 2 м от форсунок.

При разжижении битума используются легковоспламеняющиеся жидкости — керосин, лигроин, дизельное топливо, поэтому котлы для разжижения битума устанавливаются от битумоплавильной установки не ближе 30 м. Работы по разжижению битума должны производиться днем под руководством ответственного лица. Подогревать разжиженный битум можно только паровыми или низкотемпературными подогревателями. Пользоваться открытым огнем и курить вблизи котла с разжиженными и жидкими битумами классов БГ и СГ запрещается.

При приготовлении разжиженного битума разжижитель следует вводить в битум через шланг, опустив его конец в битум.

Подогревать жидкие битумы классов БГ и СГ можно только паром или другими низкотемпературными подогревателями.

Дистанционное управление электродвигателями затворов, питателей, механизмов для измельчения гидратной извести, сланцевой золы и других составляющих необходимо монтировать в помещении, недоступном для пыли.

Закрытые помещения, в которых установлены эмульсионные установки для приготовления эмульсий и эмульгаторов, должны быть оборудованы приточно-вытяжной вентиляцией с 15—20-кратным обменом воздуха.

Едкий натр и его растворы, а также эмульгаторы должны храниться в закрытом помещений в соответствующей таре. Применение эмульгаторов регламентируется технологическими правилами их использования. При использовании катионных эмульгаторов и водорастворимых поверхностно-активных веществ типа выравниватель А, ATM или их растворов возможны попадания указанных веществ на кожу работающих. Эти вещества необходимо немедленно смыть под сильной струей воды с нейтральным мылом. А водонерастворимые эмульгаторы типа диамин, БП-3, попавшие на кожу, сначала снимают чистой тряпкой, смоченной в керосине или бензине, не втирая их в кожу, затем промывают под струей воды с нейтральным мылом.

При попадании на кожу соляной кислоты этот участок кожи промывают вначале сильной струей воды, а затем накладывают примочку из 2%-ного раствора соды.

При попадании эмульсии на одежду, лицо или руки необходимо немедленно смыть ее холодной водой, остатки вяжущего (битума, дегтя) снять чистой тряпкой, смоченной в керосине, бензине или соляровом масле, и промыть эти места теплой водой с мылом.

Следует помнить, что каменноугольный деготь, пек, креозотовое и антраценово£ масла действуют раздражающе даже на кожу человека, особенно под влиянием солнечных лучей, поэтому доставлять их на базы следует в ‘специальных автомобилях. В исключительных случаях можно перемешивать эти материалы в герметически закрытой таре при отсутствии солнечных лучей и в прохладное время суток. При нагревании указанных материалов, а также при работе с поверхностно-активными добавками необходимо обслуживающему персоналу находиться с наветренной стороны от мест выделения вредных паров.

При попадании указанных материалов на руки необходимо эти места протереть керосином или соляровым маслом и тут же вымыть руки горячей водой с мылом.

Работающие с такими материалами обязаны соблюдать меры предосторожности и пользоваться средствами индивидуальной защиты. После окончания работ необходимо принять душ.

При работе с пеком все работы выполняются под руководством ответственного лица, назначенного приказом администрации. Погрузочно-разгрузочные работы должны проводиться механизированным способом под руководством ответственного лица, периодически смачивая пек водой и предупреждая образование вредной пыли. Место работы с пеком должно быть изолировано от остальных видов работы. Все работы по дроблению, размолу и перемешиванию пека с креозотовым или антраценовым маслами должны быть механизированы в герметически закрывающихся машинах и аппаратах.

Асфальтобетонные заводы

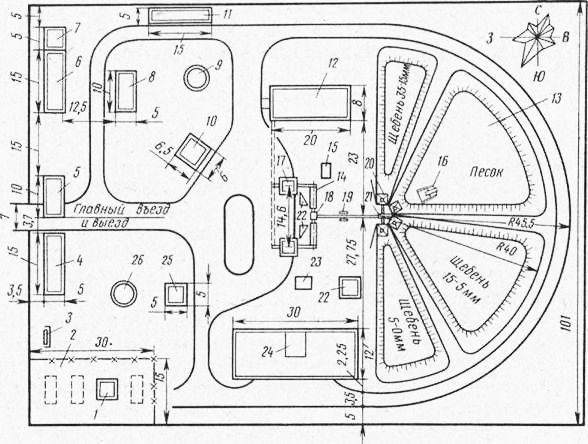

Строительство асфальтобетонного завода производится согласно техническому проекту, утвержденному вышестоящей дорожной организацией. Схемы монтажа отдельных установок и устройств, а также инструкция по монтажу и эксплуатации отдельных блоков и узлов с указанием грузоподъемных средств поставляются вместе с оборудованием. Монтажные и демонтажные работы необходимо выполнять по инструкции силами специальных бригад только под руководстом ответственного лица, обычно опытного механика. Генеральный план асфальтобетонного завода приведен на рис. 9.

Все противопожарные мероприятия, проводимые на асфальтобетонных заводах (АБЗ), необходимо согласовывать с органами Государственного пожарного надзора.

При выгрузке битума из бункерных полувагонов и цистерн его подогревают. При этом перед подачей пара в паровую рубашку полувагона или цистерны необходимо проверить исправность паровой рубашки, вентилей, подсоединяющих патрубков и шлангов. Под колеса платформы бункерного полувагона или цистерны необходимо подложить специальные башмаки, чтобы предупредить передвижение емкости во время слива. Разгрузка битума должна производиться под руководством ответственного лица. При разгрузке битума из бункерных полувагонов запрещается находиться людям со стороны разгрузки в 15-метровой зоне.

В подштабельной галерее, где расположен конвейер, подающий песок и щебень различных фракций к сушильному барабану, должен быть проход между конвейером и стенкой шириной не менее 1 м, а между двумя конвейерами— не менее 1,2 м. Высота подштабельной галереи должна быть не менее 1,8 м, а зазор между конвейером и потолком — не менее 0,6 м. У основания штабеля минеральных материалов устанавливают предупредительные знаки и таблички.

На АБЗ должны быть аптечки с набором необходимых лекарств, а если применяются поверхностно-активные вещества (ПАВ), необходимо добавлять в аптечки нейтрализующие вещества: раствор соды, 2 и 10%-ную борную кислоту и др. Работающие должны пользоваться средствами индивидуальной защиты. Емкости для хранения минерального порошка и транспортные устройства должны быть герметичными.

Рис. 9. Генеральный план асфальтобетонного завода:

1 — насосная; 2 — склад топлива и масел; 3 — туалет; 4 — проходная и контора; 5 — лаборатория; 6 — механическая мастерская; 7 — кузница; 8 — материальный склад; 9 — душевая; 10— электростанция; 11 — навес для машин; 12 — склад минерального порошка; 13 — склад минеральных материалов; 14 — пневмотранспортер; 15 — компрессор; 16 — бульдозер; 17—асфальто-смеситель; 18 — раздаточный бункер; 19 — ленточный транспортер; 20 — приемный бункер; 21 — питатель; 22 — пылеуловитель; 23 — битумный агрегат; 24 — битумохранилище; 25 — пожарный сарай; 26 — емкость для воды

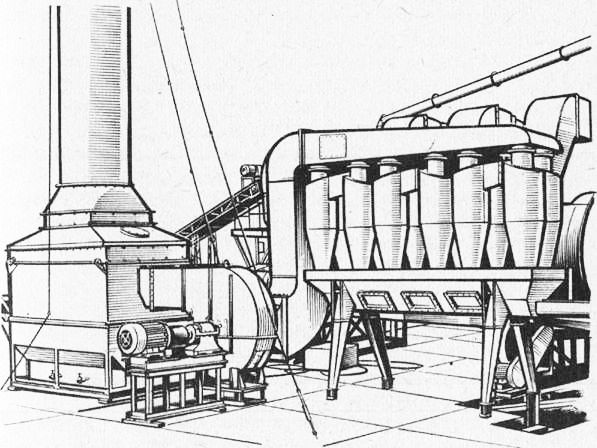

Прежде чем пустить асфальтобетонный смеситель в работу, необходимо убедиться в исправности всех узлов смесителя, проведя тщательный внешний осмотр, проверить битумные коммуникации, наличие готового к применению вяжущего, наличие обслуживающего персонала и автомобилей, затем дать предупредительный звуковой сигнал. Если в течение 1—2 мин не последует запрещающих сигналов от обслуживающего персонала, то можно включать двигатель мешалки, затем двигатели элеваторов (горячего, холодного, минерального порошка), сушильного барабана. При работе вхолостую проверяется работа всех узлов и механизмов асфальтобетонного смесителя. При нормальной их работе можно зажечь форсунку сушильного барабана. Если отсутствует автоматический розжиг, форсунку разжигают в следующей последовательности: из тряпок или ветоши делают факел, который пропитывают мазутом. Ручка факела должна быть не менее 1,5 м. Затем факел зажигают, вводят в топку, стоя сбоку от экрана топки, открывают краны подачи распылителя (воздуха или пара) и топлива. Подача топлива должна быть достаточной для горения форсунки. Если форсунку разожгли, факел убирают из топки, а подачу топлива не увеличивают. Одновременно с началом работы форсунки включается в работу вентилятор пылеочисти-тельной установки, чтобы прогреть всю систему сушильного барабана и газоочистительной установки (рис. 10).

Запрещается работа сушильного барабана при неисправной работе форсунок и наличии выброса пламени через отверстие топки.

На асфальтобетонных заводах с автоматическим или дистанционным управлением кабина управления должна располагаться вне конструкции смесителя для обеспечения благоприятных санитарных условий обслуживающему персоналу.

Рис. 10. Газопылеочистительная установка

Пуск узлов и агрегатов смесителя при дистанционном управлении должен производиться в порядке, обратном технологическому процессу, т. е. вначале пускают и проверяют агрегаты выпуска готовой смеси, а заканчивают агрегатами подачи холодных материалов.

Вся проводка силовых, осветительных сетей и цепей управления должна быть расположена удобно для пользования и защищена от механических повреждений. При окончании работы необходимо отключить все питающие сети, а пусковые устройства и кабину запереть, чтобы исключить возможность пуска машины посторонними лицами.

Осмотр, смазка и ремонт мешалки и внутренних частей сушильного барабана, битумопроводов возможны только после их остывания ниже 35° С. Агрегаты асфальтобетонных установок, выделяющие пыль, должны быть оборудованы пылеочистительными устройствами.

Цементобетонные заводы

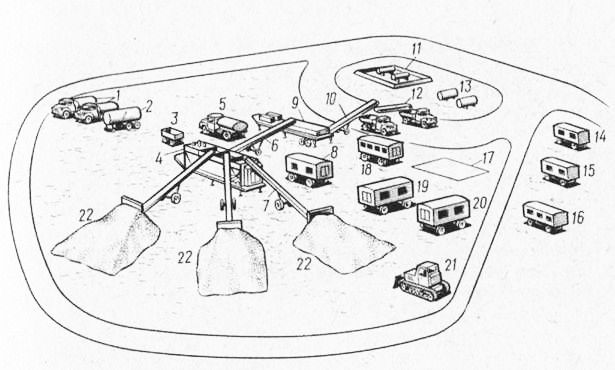

Цементобетонные заводы строят по утвержденным проектам. Генеральный план притрассового цементобетонного завода приведен на рис. 11.

Монтажные и демонтажные работы по установке всего оборудования цементобетонного завода разрешается выполнять только под руководством ответственного лица, назначенного администрацией дорожной организации.

Схема монтажа отдельных установок и узлов, порядок их монтажа и инструкция по монтажу и эксплуатации, а также необходимые подъемные средства поставляются заводами-изготовителями этого оборудования.

Транспортеры, устанавливаемые в галереях, должны быть оборудованы системой экстренной остановки по всей длине транспортера. При длительных остановках транспортеров транспортерную ленту освобождают от материала, находящегося на ленте. Запрещается использовать транспортерную ленту для перемещения посторонних предметов.

В местах перехода через транспортерные ленты оборудуют мостики шириной не менее 0,6 м с прочными перилами высотой 1,1 м, отбойной доской внизу и промежуточным элементом.

Рис. 11. Генеральный план притрассового передвижного ЦБЗ:

1 — склад цемента; 2 — автоцистерна для жидких добавок; 3 — компрессорная; 4 — дозировочный агрегат; 5 — автомобиль-цементовоз; 6 — транспортер подачи сухих составляющих; 7 — передвижные транспортеры; 8 — пульт управления; 9 — смесительный агрегат; 10 — транспортер подачи бетонной смеси; 11 — склад топлива и смазочных материалов; 12 —реверсивный транспортер для погрузки смеси в транспортные средства; 13 — пожарные резервуары с водой; 14 — вагон-душевая; 15 — общежитие; 16 — столовая; 17 — площадка для обслуживания транспортных средств; 18 — передвижная электростанция ПЭС-100; 19 — лаборатория; 20—мастерская; 21 — бульдозер; 22 — штабеля песка и щебня с приемными устройствами

Проезды и проходы под транспортерными линиями защищают прочными козырьками и навесами.

Запрещается работа цементобетонного смесителя непрерывного действия при неисправном затворе накопительного бункера.

Загрузка транспортных средств бетонной смесью производится только по сигналу машиниста. После окончания смены и в периоды продолжительных перерывов в работе необходимо удалять остатки бетонной смеси в местах подъезда транспортных средств под погрузку.

Имеющиеся в смесителях скиповые подъемники необходимо ограждать снизу и с боков сеткой. Отверстия шторных затворов следует ограждать шторами из резины или брезента, устанавливаемыми внизу, уменьшающими степень разбрызгивания смеси.

При работе цементобетонных заводов при отрицательных температурах и подогреве минеральных составляющих (песка и щебня) в бункерах и воды в баках острым паром необходимо закрывать бункера и баки крышками.

В водяных баках должны быть установлены трубы. Вся паровая магистраль (паропроводы, краны, вентили) должны иметь теплоизоляцию.

Пуск растворомешалок и бетоносмесительных установок производят согласно инструкции по эксплуатации данной машины.

Запрещается вводить внутрь вращающегося барабана лопаты и другие посторонние предметы, ускоряющие выгрузку готовой смеси.

Во время работы бетономешалки запрещается находиться вблизи направляющих балок загрузочного ковша. В нерабочие периоды и после смены смесительный барабан бетономешалки следует оставлять в наклонном положении, предварительно очистив его водой с щебнем. Используемый для приготовления бетонной смеси хлористый кальций необходимо применять только в виде раствора.

Приямки загрузочных ковшей бетоносмесительных машин можно очищать от остатков смеси только после надежного закрепления ковша в поднятом состоянии. Корыта бетоносмесителей, а также барабаны бетономешалок очищают от остатков бетонной смеси при выключенном приводе. Пусковые устройства при этом должны быть закрыты на замок, а предохранители удалены.

Аэрожелоба и шнеки для подачи цемента должны быть герметичными. При применении извести-пушонки, молотой негашеной извести-кипелки, гипса, цемента пульт управления машинами и агрегатами должен находиться в кабине, защищенной от проникновения пыли.

Для армирования железобетонных изделий и покрытий применяют арматурные сетки, каркасы и штыри, которые изготавливают на специально оборудованных базах или огражденных площадках под навесом.

Все оборудование этих баз должно быть прочно закреплено, и каждое рабочее место ограждено металлической сеткой высотой не менее 1 м.

Арматура перед резкой под заданные размеры вначале выправляется на автоматических станках. При работе на этих станках необходимо закрыть правильный барабан предохранительным щитом перед пуском электродвигателя и установить оградительный щит в месте перехода арматурной стали с вертушки на барабан. Мотки арматуры устанавливают на вертушки, которые должны находиться на расстоянии 1,5—2 м от правильного барабана на высоте до 0,5 м от пола и иметь ограждения. Для ограждения разматываемой катушки между правильным барабаном и вертушкой должен быть установлен металлический направляющий футляр.

Пусковые и тормозные устройства станка для резки арматуры должны быть установлены у рабочего места. На приводных станках для резки арматуры длиной менее 0,3 м необходимо устанавливать дополнительные защитные ограждения, без которых работа на них не разрешается. Работающие на таких базах должны применять средства индивидуальной защиты.

При изготовлении напряженных железобетонных конструкций перед началом работ по натяжению необходимо убедиться в работоспособности всех узлов и механизмов. В торцах стендов на местах натяжения арматуры необходимо установить защитные ограждения высотой не менее 1,8 м. Во время натяжения арматуры запрещается проход в зоне натяжения, на что указывает сигнальная красная лампочка, установленная перед стендом. Установку для натяжения арматуры необходимо отключать от электросети во время перерывов в работе.

При использовании электротермического натяжения арматурных стержней необходимо надевать предохранительные кожухи на торцы стержней с анкерными упорами. Кожухи снимают с торцов стержней только при подаче форм с изделиями в пропарочную камеру. Установки для натяжения стержней и токоподводящие устройства вне формы должны быть ограждены. Работающим запрещается находиться около форм во время остывания. Напряжение электрической сети в нагревательных стержнях при электротермическом натяжении должно быть не более 42 В.

Для предотвращения отравления работающих вредными газами при работе ванн для травления арматуры необходимо их плотно закрыть крышками и устанавливать бортовые отсосы.

Ванны должны быть ограждены барьерами, а помещение, где они установлены, иметь приточно-вытяжную вентиляцию.

Деревянная опалубка, используемая для изготовления бетонных и железобетонных изделий, должна быть сборно-разборной конструкции без гвоздей. Перед укладкой бетонной смеси в формы необходимо проверить исправность замков и петель. При этом проверяют также надежность крепления и правильность расположения монтажных петель. При смазывании форм перед укладкой бетонной смеси пульверизатором необходимо изолировать места работы от других рабочих мест.

При применении электровибраторов для уплотнения бетонной смеси на открытой площадке напряжение должно быть не более 42 В.

В сухих помещениях и на открытой площадке при отсутствии дождя, снега, повышенной влажности земли и других условий повышенной опасности поражения электрическим током допускается применять электровибраторы напряжением 127 и 220 В с обязательным использованием диэлектрических ковриков, галош и перчаток.

При напряжении 127 и 220 В корпус вибратора обязательно должен быть заземлен через специальное штепсельное соединение, имеющее дополнительный заземляющий контакт.

Провода электровибраторов необходимо защищать от механических повреждений резиновым шлангом. Они должны оканчиваться специальной штепсельной вилкой.

Работа электровибраторов должна быть прекращена при неисправности заземления, пробое изоляции, перегреве двигателя, возникновении угрозы несчастного случая.

При работе на виброплощадке настилы и мосты должны опираться на амортизаторы. Уровень вибрации и шума на настилах и полах рабочих мест не должен превышать уровень вибрации и шума, установленного ГОСТами. Стоять во время работы на виброплощадке или форме запрещается. Применение амортизирующих прокладок и плотное крепление формы к вибрирующим элементам значительно снизит уровень шума.

Деревообрабатывающие цехи

В деревообрабатывающих цехах, где идет обработка древесины, возможны следующие опасные и вредные производственные факторы: движущиеся машины и механизмы, передвигающие изделия и заготовки материалов; незащищенные подвижные элементы производственного оборудования; повышенная запыленность и загазованность; повышенный уровень шума и вибрации; повышенная или пониженная влажность и температура воздуха рабочей зоны; повышенный уровень статического электричества; недостаточная освещенность рабочей зоны. Уровни вышеуказанных опасных и вредных производственных факторов не должны превышать в производственных помещениях и на рабочих местах предельно допустимых значений, предусмотренных ГОСТами ССБТ.

Лица, занятые на обработке древесины, должны знать: назначение и содержание выполняемых операций и их дальнейшую связь с последующими технологическими операциями; устройство и назначение используемого оборудования; меры защиты, обеспечивающие безопасность использования производственного оборудования; назначение и область применения необходимых ограждений и приспособлений; возможные опасные и вредные производственные факторы, характерные при выполнении данных технологических операций; приемы и способы безопасного выполнения этих технологических операций. Работающих необходимо ознакомить с правилами пожарной безопасности и способами оказания доврачебной помощи пострадавшим при несчастных случаях.

При работе в деревообрабатывающих цехах необходимо использовать средства индивидуальной защиты, выдаваемые в соответствии с отраслевыми типовыми нормами. Средства индивидуальной защиты, применяемые работающими при обработке дерева, должны подвергаться периодическим контрольным проверкам в порядке и в сроки, установленные нормативно-техническими документами на используемые средства.

Транспортирование, складирование и подача на обработку бревен, пиломатериалов и изделий по всему технологическому процессу должны быть максимально механизированы.

При обработке древесины должна быть исключена возможность возникновения опасных и вредных производственных факторов из-за несогласованности действий технологического оборудования. Технологическое оборудование и средства защиты работающих должны безотказно работать в течение сроков, установленных нормативно-технической документацией. Для обеспечения безотказной работы технологического оборудования необходимо вести его загрузку, соответствующую пропускной способности, не перегружая. При обработке древесины требуется особенно тщательно выполнять условия работы, препятствующие возникновению возгорания или пожара, так как древесина при определенных условиях способна к самовозгоранию.

При шлифовании, полировании и покрытии лаком поверхности древесины образуется статическое электричество, уровень которого не должен превышать предельно допустимых значений, предусмотренных санитарными нормами. Обработка древесины с использованием токсичных, раздражающих и легковоспламеняющихся веществ должна производиться в отдельных помещениях или изолированных участках, обеспеченных средствами пожарной защиты работающих и приточно-вытяжной вентиляцией.

Перед обработкой древесины на станках следует проверить металлоискателями наличие в ней металлических включений.

Въезд транспортных средств в помещения обработки древесины допускается при условии, если они оснащены приточно-вытяжной вентиляцией, способной быстро удалить из помещения отработанные газы.

Рельсовые пути внутри производственных помещений следует укладывать заподлицо с полом.

Транспортеры и другие средства транспортирования древесины, используемые в цехах, расположенные ниже уровня пола, должны закрываться сплошными щитами заподлицо с полом. Вместо сплошных щитов могут использоваться и решетчатые. Ширина просвета решеток должна быть менее 30 мм. При укладке в качестве щитов металла необходимо его поверхность сделать шероховатой. При установке транспортеров на поверхности открытыми необходимо их ограждать бортами и перилами. Управление оборудованием должно размещаться в удобном и безопасном, месте.

При обработке древесины образуются отходы, которые следует своевременно удалять механизированным способом. Для удаления отходов от рабочих мест в места их сбора необходимо использовать направляющие лотки, желоба, щитки, приемники, местные отсосы и систему централизованного удаления, что обеспечит благоприятные условия работы и уборки отходов.

Звукоиздающее и вибрирующее оборудование при обработке древесины следует устанавливать в отдельных помещениях, имеющих звуко- и виброизолирующие перегородки и стены. Для снижения уровня вибрации необходимо устанавливать вибрирующее оборудование на амортизаторы.

Деревообрабатывающие станки устанавливают на прочные фундаменты согласно монтажным чертежам и схемам данного оборудования. Запрещается использовать режущий инструмент с дефектами (трещины, обломы двух и более зубьев подряд, негладкие боковые поверхности, выбоины лезвия ножа или загибы).

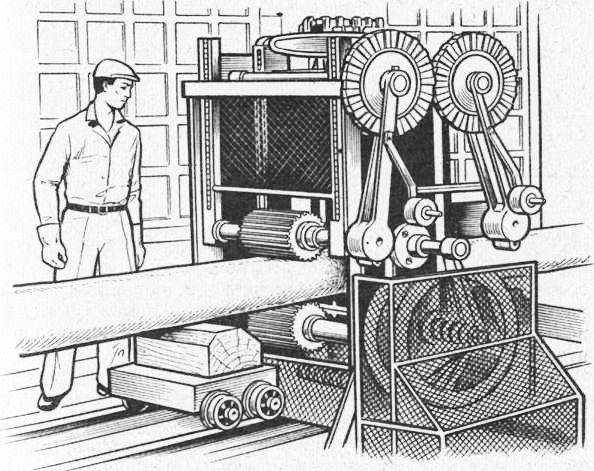

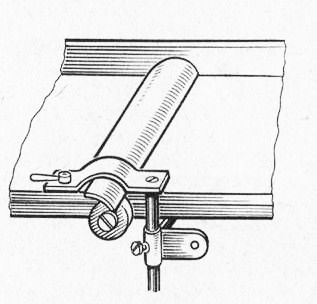

После установки деревообрабатывающих станков устанавливают ограждения приводу, механизма подачи материала (посылочный механизм), кривошипно-шатунный механизм, проемы в воротах и станине рамы (рис. 12).

Для удобства доступа к узлам при проведении обслуживания и ремонта ограждения изготавливают съемными или открывающимися. Обычно ограждения делают каркасными, закрывая их сетками, и окрашивают в яркие цвета. Ограждения устанавливают с замковой автоматической блокировкой, чтобы при снятии ограждения отключался электродвигатель привода.

При установке вертикальных лесопильных рам высотой более 5 м (в два этажа) необходимо оборудовать их двусторонней светозвуковой сигнализацией.

Рис. 12. Ограждение опасных мест лесопильной рамы

Рис. 13. Ручной толкатель, применяемый на продольных кругло-пильных станках

Рис. 14. Ограждение ножевой щели строгального станка планкой

При наличии зазора между нижним подающим валь-цем и полом более 100 мм его закрывают решеткой, через которую могут провалиться опилки и мелкая кора.

Перед пуском электропривода пилорамы необходимо подавать звуковой сигнал.

Круглопильные станки закрывают ограждением, которое автоматически отодвигается при подаче лесоматериалов к пиле. Ограждения открываются только на необходимую высоту пиления. Остальная часть пилы должна быть закрыта. Сзади пильного диска на расстоянии 10 мм устанавливают расклинивающий нож, который препятствует зажиму диска распиливаемым материалом и облегчает отвод опилок. Расклинивающий нож должен быть толще развода пилы на 0,5 мм для пил диаметром до 600 мм и на 1—2 мм — более 600 мм. Расклинивающий нож устанавливают над столом на высоту, равную высоте зубьев пилы или выше. При продольной распиловке древесины окружная скорость зубьев диска пилы должна быть не менее 50 м/с.

Размер обрабатываемого материала по высоте должен быть на 50 мм меньше высоты выступающих зубьев пилы. Нижнюю часть пильного диска ограждают щитами. Для предупреждения соприкасания руки с режущим диском, особенно при распиловке досок, необходимо применять ручные или механические толкатели, которые упираются в задний торец распиливаемой доски (рис. 13).

При использовании круглопильных станков для поперечной распиловки древесины следует проводить распиловку так, чтобы направление вращения диска было такое, которое прижимало бы материал к опорным поверхностям стола, а не выбрасывало его с поверхности.

Для предупреждения травм рук при работе на строгальных станках простейшего типа следует применять устройства, ограждающие щель станка (рис. 14). Наиболее целесообразно автоматически действующее ограждение, которое приподнимается подаваемым материалом и закрывается при окончании обработки древесины.

На всех типах строгальных станков устанавливают сбалансированный режущий инструмент независимо от количества ножей.

Чтобы не получать травм рук при работе на сверлильных станках, необходимо применять сверла только для дерева и хорошо закреплять их в патроне. Обрабатываемую деталь следует надежно закреплять в приспособлении.

Чтобы обезопасить процесс сверления, особенно в мелких деталях, требуется устанавливать кольцевые или цилиндрические сетчатые ограждения вокруг сверла.

Рукава спецодежды работающего не должны иметь свисающих концов, чтобы за них нельзя было зацепиться вращающимся патроном сверлильного станка.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Охрана труда на производственных базах и заводах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы