Строй-Техника.ру

Строительные машины и оборудование, справочник

Конструктивные особенности

Передняя подвеска состоит из двух продольных полуэллиптических рессор, работающих совместно с двумя гидравлическими амортизаторами двойного действия телескопического типа.

Рессоры воспринимают вертикальную нагрузку от веса автомобиля и передают толкающие и тормозные усилия.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ход моста вверх ограничивается резиновыми буферами. Последний, кроме того, уменьшает закрутку рессор при торможении. Ход моста вниз ограничивается отогнутым задним концом третьего листа.

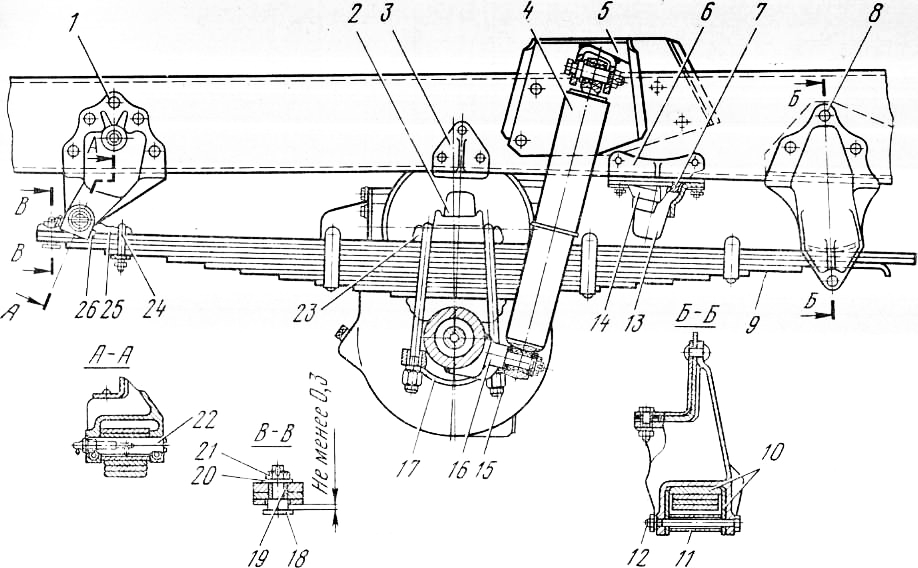

Рис. 1. Передняя подвеска:

1 — левый передний кронштейн рессоры; 2— буфер рессоры; 3— упорный кронштейн буфера; 4 — амортизатор; 5, 16— кронштейны амортизатора; 6 — кронштейн дополнительного буфера; 7 —подкладка; 8 — левый задний кронштейн рессоры; 9 — рессора; 10 — вкладыши; ‘’ — распорная втулка; 12 — болт; 13 — дополнительный буфер; 14 — обойма; 15 — стремянку; 16 — хомут; 18 — палец крепления ушка; 19 — втулка крепления ушка; 20 — шайба; 21— гайка; 22 — палец ушка рессоры; 23 — накладка; 24 — стремянка ушка рессоры; 25 — Ушко рессоры; 26 — клин

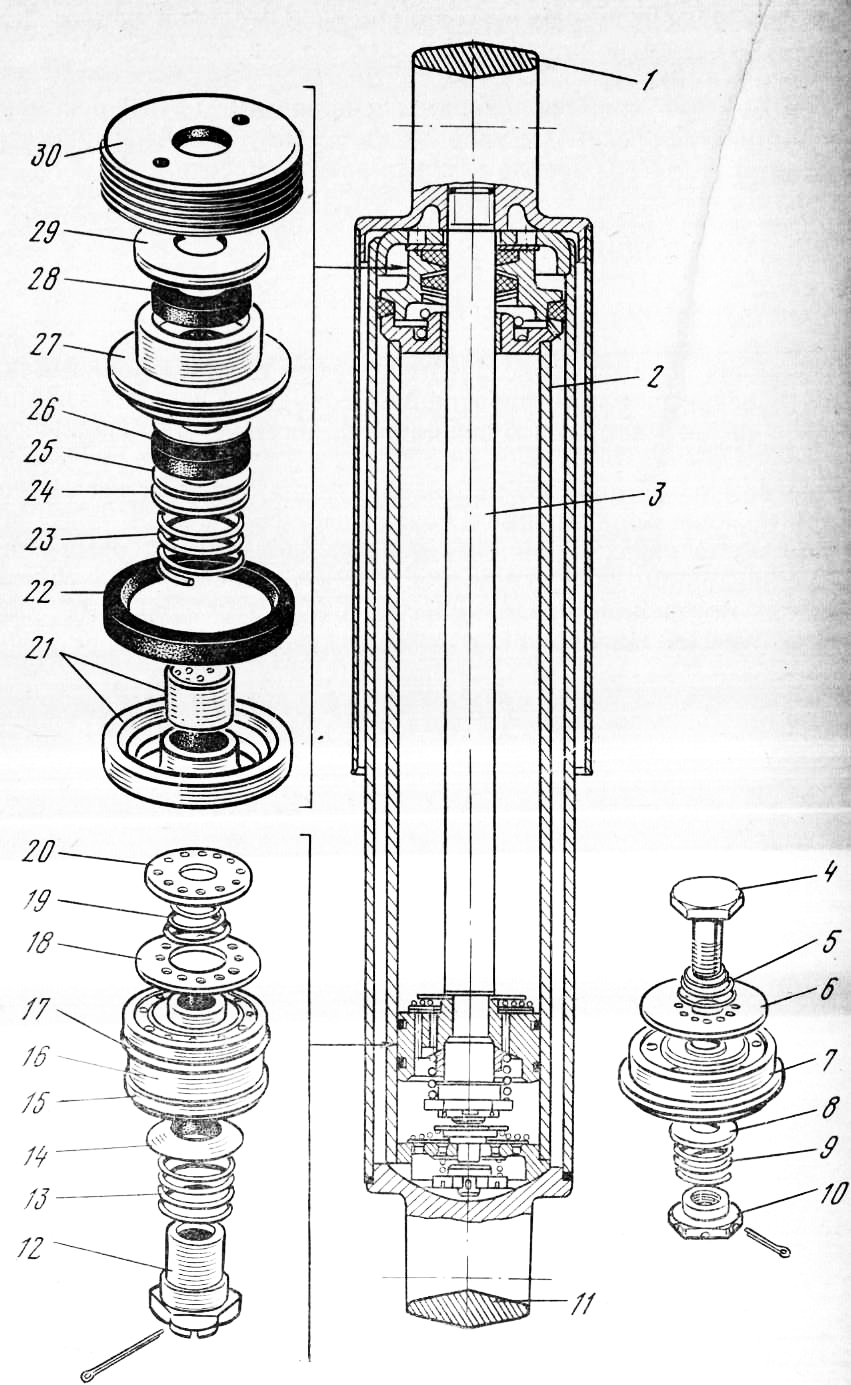

Рис. 2. Амортизатор:

1 — верхняя головка с кожухом в сборе; 2 — рабочий цилиндр; 3— шток поршня; 4— шток перепускного клапана; 5—пружина перепускного клапана; 6 — перепускной клапан;

Задний конец рессоры свободно входит в проушину кронштейна, защищенную от износа вкладышами.

Амортизаторы предназначены для гашения колебаний рамы автомобиля, возникающих при движении по неровностям дороги. Применение амортизаторов увеличивает срок службы рессор и улучшает устойчивость и управляемость автомобиля. При работе амортизатор совершает ход отбоя и ход сжатия. При ходе отбоя поршень амортизатора движется вверх, жидкость над поршнем сжимается. Клапаны сжатия закрываются, и жидкость через внутренний ряд отверстий в поршне поступает к клапану отбоя. При небольших скоростях движения поршня жидкость постепенно перетекает через прорезь. При резком перемещении поршня жидкость не успевает перетечь, давление жидкости повышается, пружина сжимается и жидкость перетекает под поршень. В это время перепускной клапан 6 открыт и свободно пропускает из корпуса в рабочий цилиндр часть жидкости, равную объему той части штока, которая в данный момент выходит из рабочего цилиндра.

При сжатии поршень амортизатора движется вниз, клапан сжатия открывается и жидкость перетекает через наружный ряд отверстий поршня в надпоршневое пространство. Жидкость в количестве, равном объему вводимой части штока, вытесняется в корпус через дополнительный клапан сжатия. Клапан отбоя и перепускной клапан закрыты давлением жидкости.

Техническое обслуживание

Обслуживание рессор заключается в смазке пальцев, листов и проверке крепления.

Гайку пальца крепления ушка затягивать с приложением момента 25—30 кгс-м. При этом зазор между головкой пальца и поверхностью второго листа должен быть не менее 0,3 мм. Гайки стремянок крепления ушка затягивать на рессоре в свободном состоянии (моментом затяжки 2 кгс-м). После затяжки гаек резьбу стремянки раскернить в двух противоположных точках. Гайки стремянок затягивать с приложением момента 30—33 кгс-м только при выпрямленной рессоре.

При появлении скрипа в рессорах смазать листы графитной смазкой. Для этого автомобиль приподнять за раму и в образовавшиеся зазоры между листами ввести смазку.

Следует периодически проверять надежность крепления амортизаторов, исправность резиновых втулок верхней и нижней проушин и отсутствие подтекания масла.

В случае появления течи подтянуть наружную гайку амортизатора с приложением момента 6—8 кгс-м. В процессе эксплуатации амортизаторы не регулируются.

Ремонт

Для снятия амортизатора и рессоры необходимо:

- затормозить автомобиль стояночным тормозом, расшплинтовать и отвернуть гайки верхнего и нижнего пальцев крепления амортизатора, извлечь верхний палец, снять амортизатор, отвернуть гайку болта, снять болт и распорную втулку;

- отвернуть гайки стремянок и снять хомут, накладку и буфер;

— поднять переднюю часть рамы до полной разгрузки рессоры, отвернуть гайки и извлечь стопорные клинья, снять палец, вывернуть из него масленку и снять рессору с автомобиля. Разборка рессоры трудностей не представляет. Разборку амортизатора следует выполнять в условиях, исключающих загрязнение и повреждение деталей. Порядок разборки амортизатора следующий: закрепить амортизатор в тисках за нижнюю головку и вытянуть шток полностью, затем отвернуть гайку корпуса ключом, вынуть цилиндр вместе с поршнем и штоком, крышкой цилиндра и корпусом сальника, снять цилиндр с поршня, с помощью отвертки извлечь уплотнительное кольцо;

— слить из полости корпуса масло, вынуть из трубы корпуса основание цилиндра с клапанами в сборе, через мягкие прокладки зажать шток в тисках и разобрать поршень;

— зажать основание цилиндра в тисках за головку штока клапана сжатия и разобрать.

Контроль деталей. Детали рессоры промыть в керосине и протереть. Сломавшиеся и имеющие трещины листы заменить. При истирании на половину толщины заднего конца коренного листа или ослаблении запрессованной втулки на переднем конце коренной лист заменить. Замене подлежат также вкладыши заднего кронштейна рессоры при износе их на половину толщины.

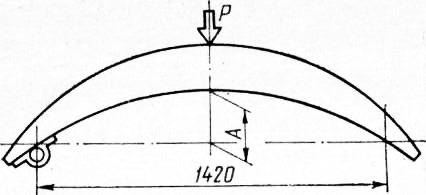

Рис. 3. Схема проверки рессоры передней подвески:

А — выгиб рессоры; Р — контрольная нагрузка, прикладываемая к рессоре

Втулку ушка рессоры заменяют при износе ее до диаметра более 32,8 мм, а втулку крепления ушка к листу рессоры — при износе по наружному диаметру до 25,8 мм.

Пальцы рессор подлежат замене, если диаметр в изношенном месте стал меньше 31,5 мм.

Кронштейны рессор заменяют в случае возникновения трещин, поломок или эллипсного износа отверстий под заклепки. При незначительном износе отверстий под заклепки допускается крепление кронштейнов к раме болтами.

Детали амортизаторов, как правило, не ремонтируют, а заменяют новыми. Шток и цилиндр амортизатора заменяют, если на их рабочих поверхностях имеются царапины, задиры, забоины или следы коррозии. Поршень и кольца подлежат замене одновременно с заменой цилиндра из-за наличия царапин и надиров на рабочих поверхностях.

Корпус амортизатора заменяют, если повреждены резьба или посадочные поверхности под резиновые втулки в нижней проушине.

Сальник штока заменяют при наличии износа, повреждений на внутренней рабочей поверхности.

Остальные детали амортизатора изнашиваются незначительно, и, как правило, их заменяют только при поломках и других повреждениях.

Сборка рессоры. Перед сборкой листы смазать графитной смазкой.

Собранную рессору проверить на стенде. Величина выгиба А рессоры в свободном состоянии должна быть 117±10 мм, а под нагрузкой 1620 кгс — 22±10 мм. Рессоры с большим или меньшим выгибом выбраковывают.

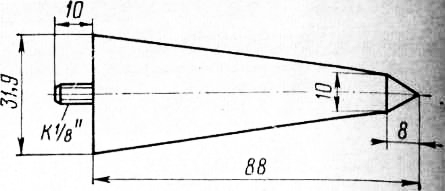

Для облегчения установки пальцев при установке рессоры на автомобиль рекомендуется пользоваться приспособлением.

Хвостовик приспособления ввертывается в отверстие под пресс-масленку.

Рис. 4. Приспособление для установки пальца рессоры

Сборку амортизатора рекомендуется проводить в следующей последовательности:

— собрать основание цилиндра с клапанами, промыть в керосине, об чуть СЖатым воздухом и проверить легкость перемещения клапанов;

— закрепить в тисках верхнюю головку со штоком и надеть на шток гайку, упорную шайбу, защитное кольцо, корпус сальника, текстолитовую шайбу, сальник штока, вторую текстолитовую шайбу, шайбу сальника, пружину, уплотнительное кольцо корпуса, крышку цилиндра;

— собрать клапаны сжатия и отбоя, завернуть гайку и зашплинтовать;

— промыть поршень в сборе в керосине, обдуть сжатым воздухом, проверить легкость перемещения перепускного клапана и колец в канавках;

— закрепить корпус в тисках за нижнюю головку, опустить в корпус основание цилиндра в сборе, залить масло в объеме 850 см3, вставить поршень в цилиндр и медленно опустить в корпус так, чтобы цилиндр сел на буртик основания цилиндра;

— вставить крышку в цилиндр, с помощью отвертки заправить уплотнительное кольцо до плотного прилегания к крышке, завернуть гайку корпуса с приложением момента 6—8 кгс-м.

При перемещении штока поршень должен двигаться плавно, без заеданий и стуков.

Правильность сборки амортизатора проверяют на стенде, обеспечивающем ход штока 100 мм при частоте колебания 100 двойных ходов в минуту.

Усилие на штоке при ходе отбоя должно быть 500—860 кгс, при ходе сжатия-—60—180 кгс.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Передняя подвеска автомобиля "Урал""

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы