Строй-Техника.ру

Строительные машины и оборудование, справочник

Пневматическое управление принципиально отличается от насосного гидравлического тем, что рабочие механизмы включаются не жидкостью, а сжатым воздухом, подаваемым к исполнительным Цилиндрам от компрессора через специальный распределитель и клапаны управления.

Основные преимущества пневматического управления по сравнению с гидравлическим заключаются в более плавном включении механизмов благодаря способности воздуха сжиматься, а также в использовании атмосферного воздуха в качестве рабочего вещества, что исключает необходимость снабжения маслом.

Плавное включение достигается конструктивными особенностями: изменением величины сечений входных каналов (дросселированием) и применением дифференциальных золотников управления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Однако при пневматическом управлении давление, под которым воздух подается к исполнительным цилиндрам, обычно не превышает 6—8 кг/см2, то есть намного меньше, чем при гидроуправлении. Размеры исполнительных цилиндров должны быть соответственно больше. Применяемые пневмокамерные фрикционы позволяют устранить этот недостаток.

На рис. 83 показана принципиальная схема пневматического управления экскаватора Э-3-02А.

Воздух из атмосферы через всасывающий фильтр поступает в ступень компрессора, приводимого в движение клиноременной передачей от вала двигателя. Из нее воздух подается через охладитель и масловлагоотделитель в ступень II компрессора, откуда нагнетается в ресиверы. Из ресиверов через масловлагоотделитель и крестовину воздух подается к коллекторам дифференциальных золотников пульта управления и к кнопке воздушного сигнала. Дифференциальные золотники соединяют полости исполнительных цилиндров (камер) и вращающихся соединений с ресиверами или с атмосферой. Для быстрого выпуска воздуха из исполнительных цилиндров и камер рядом с ними установлены клапаны быстрого выпуска воздуха.

В компрессоре автоматически действует регулятор давления, состоящий из датчика и сервомеханизма. Последний соединен с ресиверами 29 и переключает компрессор на холостой ход, когда давление воздуха в мокром ресивере достигает величины, на которую отрегулировано эточ. устройство.

Всасывающие клапаны компрессора остаются все время открытыми и он работает вхолостую. При расходе воздуха из ресивера на включение исполнительных цилиндров рабочих механизмов давление в ресивере падает, всасывающие клапаны освобождаются и компрессор пополняет запас воздуха в ресивере.

Таким образом, ресиверы являются аккумуляторами, содержащими запас воздуха под давлением, а регулятор давления выполняет функцию, аналогичную функции сливного клапана аккумулятора гидроуправлейия, то есть переключает компрессор на холостой ход при достижении заданного давления в ресивере и автоматически включает компрессор на рабочий ход при падении давления воздуха в ресивере.

На масловлагоотделителях установлены предохранительные клапаны (I ступени) и (II ступени), отрегулированные на соответствующее рабочее давление — для экскаватора Э-302А оно составляет 3 и 8 кг/см2.

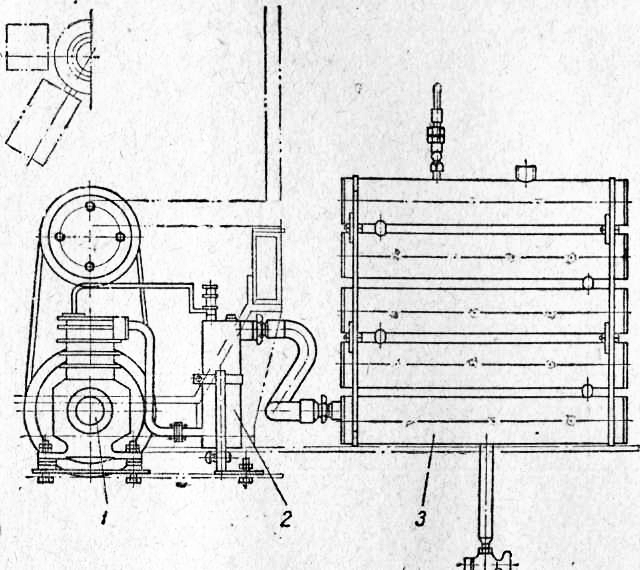

Рис. 1. Схема пневмоуправления экскаватора Э-302А:

1 — компрессор, 2 — охладитель, 3 — предохранительный клапан I ступени, 4 — масловлагоотделитель I ступени, 5 — манометр I ступени, 6 — клапан быстрого выпуска воздуха, 7 — вращающееся соединение пневмокамерной муфты, 8 — дифференциальный золотник управления муфтами реверса, 9 — золотник открывания днища ковша и смазки шестерен поворота, 10 — манометр II ступени, 11 — исполнительная камера механизма открывания днища ковша, 12 — дифференциальный золотник тормозов колес, 13 — дифференциальный золотник управления подъемной лебедкой, 14 — дифференциальный золотник управления тяговой лебедкой, 15 — распределительная крестовина, 16 — стеклоочиститель, 17 — кран управления стеклоочистителем, 18 — сигнал. 19 — кнопка сигнала, 20 — многоканальные вращающиеся соединения пневмо- и гидропривода через центральную цапфу, 21 — тормозная камера, 22 — штуцер смазки верхней шестерни поворота, 23 — кран стабилизатора переднего моста, 24 — тройник, 25 — масловлагоотделитель II ступени, 26 — предохранительный клапан II ступени, 27 — кран отбора воздуха, 28 — сливные, 30 — датчик регулятора давления, 31 —сервомеханизм с ооратным клапаном, 32 — исполнительные камеры стабилизаторов

Для контроля за давлением в ступени компрессора установлен манометр, а в ступени II —манометр. Давление масла в системе смазки компрессора кон тролируют по специальному ма нометру.

Масловлагоотделитель предназначен для отделения масла и частично влаги от по даваемого в ресивер воздуха.

На рис. 2 показан масловлагоотделитель центробежного типа, используемый в системе пневмоуправления экскаватору Э-652А.

Влага, выпадающая вследствие конденсации пара при сжатии атмосферного воздуха и попадающая в клапаны управления, рабочие цилиндры и камеры, а также масло-, пары которого смешиваются с воздухом в компрессоре, отрицательно влияют на работу системы. Масло, в частности, разъедает резиновые детали клапанов системы управления, а влага в зимнее время может привести к примерзанию клапанов, манжетов цилиндров и пр., а также вызвать коррозию металлических деталей. Кроме того, влага, „скапливаясь в местах изгиба соединительных трубок пнев-мосистемы, может замерзнуть и образовать ледяные пробки, то есть закупорить систему управления.

В системах пневматического управления влагу отделяют от поступающего в систему управления воздуха. Машинист должен предохранять систему пневмоуправления от попадания в нее влаги, особенно в холодное время года.

Рис. 2. Масловлагоотделитель системы пневмоуправления экскаватора Э-652А:

1 — вводящий патрубок, 2 — крышка, 3 — выводящий патрубок, 4 — спускной кран, 5 — корпус, 6 — направляющий винт

Рис. 3. Секционный охладитель пневмоуправления экскаватора Э-652А:

Секционный охладитель состоит из расположенных рядом пяти секций большого диаметра, соединенных между собой трубками малого диаметра и снабженных спускными кранами, установленными в нижней части каждой секции. Секции соединены между собой планками. Охладитель крепят на кронштейнах.

Секции служат для увеличения поверхности охлаждения и ускорения процесса, а также для изменения скорости движения воздуха при переходе из секций большого диаметра в тонкие соедини, тельные трубки и наоборот.

Сжатый воздух ‘поступает из масло-влагоотделителя через нагнетательный штуцер в первую секцию, а после нее последовательно проходит через остальные секции, изменяя направление движения в каждой из них. По мере прохождения по секциям ресивера температура и влагосодержание воздуха снижаются и к моменту выхода из последней секции становятся близкими к температуре и влажности окружающего воздуха.

Выделяющийся в процессе охлаждения воздуха конденсат стекает вниз по стенкам каждой секции и может быть слит через спускной кран. Рекомендуется сливать конденсат в конце каждой смены, а если его много, то несколько раз в смену.

Для управления механизмами применяют краны прямого действия, соединяющие полость рабочего цилиндра (камеры) с распределителем без изменения Давления подаваемого воздуха, и дифференциальные золотники, позволяющие регулировать давление воздуха в исполнительном цилиндре (камере) включаемого рабочего механизма.

Рис. 4. Кран прямого действия:

а — разрез, б — положения рукоятки управления; 1 — винт, 2 — рукоятка управления, 3 — верхняя крышка, 4 — фиксирующая шайба, 5 — корпус, 6 — шарик фиксатора, 7 — пружина фиксатора, 8 — валик, 9 — резиновая прокладка, 10 — распределительная шайба, 11 — дисковая пружина, 12 — нижняя крышка

Краны прямого действия обычно применяют для вспомогательного управления; они также могут быть использованы для отдельных механизмов основного управления, в которых не нужно регулировать усилие, включающее механизм.

На рис. 4, а показан кран прямого действия, устанавливаемый на экскаваторе Э-652А для управления кулачковой муфтой вала стрелоподъемного барабана, стопорами гусеничного хода и тормозом поворота.

В корпусе крана сделано четыре воздухопроводящих канала A, Б, В и Г. Сверху и снизу корпус закрыт крышками, закрепленными на нем винтами. Под нижней крышкой проложена уплотнительная резиновая прокладка. В выточке нижней крышки расположена распределительная латунная шайба, плотно притертая своей верхней плоскостью к торцу корпуса. Шайба прижимается к корпусу дисковой пружиной, имеющей вид вогнутого диска с прорезями.

В центре шайбы сделано квадратное углубление, в которое входит головка валика. Верхняя часть валика имеет неравнобочное трехгранное сечение, благодаря чему надетые на него фиксирующая шайба и рукоятка крана, закрепленная винтом , устанавливаются в определенном положении. Шайба закреплена на валике штифтом. По окружности шайбы сделаны три отверстия, в которые входит шарик фиксатора, расположенный вместе пружиной в специальном отверстии корпуса.

.Воздухопроводящий канал А соединен с ресивером, каналы Б и Г — с исполнительными цилиндрами, а канал В — с атмосферой.

На верхней стороне шайбы имеются две расположенные по окружности канавки (показаны пунктиром), с помощью которых при определенных положениях шайбы отверстия Б и Г соединяются с отверстиями Л или В, включая или выключая механизмы, управляемые цилиндрами (камерами).

На нижней торцовой поверхности корпуса также сделаны три канавки (показаны сплошной линией), идущие от отверстий А, Б и Г.

В положении I, соответствующем нейтральному положению рукоятки управления, подводимый из ресивера к каналу А воздух дальше никуда не поступает, а каналы Б и Г соединены с каналом

B, то есть с атмосферой — оба механизма выключены.

В положении II отверстие А соединяется с отверстием Б, в которое подается воздух, и включается соответствующий механизм. Отверстие Г продолжает быть соединенным через отверстие В с атмосферой.

В положении III включается механизм, в исполнительный цилиндр которого воздух подается через канал Г, а механизм, управляемый через канал Б, остается выключенным.

Шарик фиксирует валик и распределительную шайб в трех положениях, показанных на рис. 5, б. Положения II и Ж рукоятки 2 крана не являются крайними. При дальнейшем повороте пукоятки будут включены одновременно оба механизма, что нежелательно.

При помощи крана прямого действия величину давления воздуха в исполнительном цилиндре (.камере) регулировать нельзя.

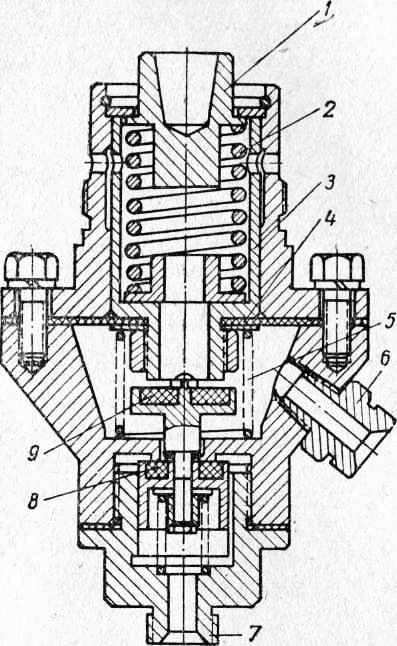

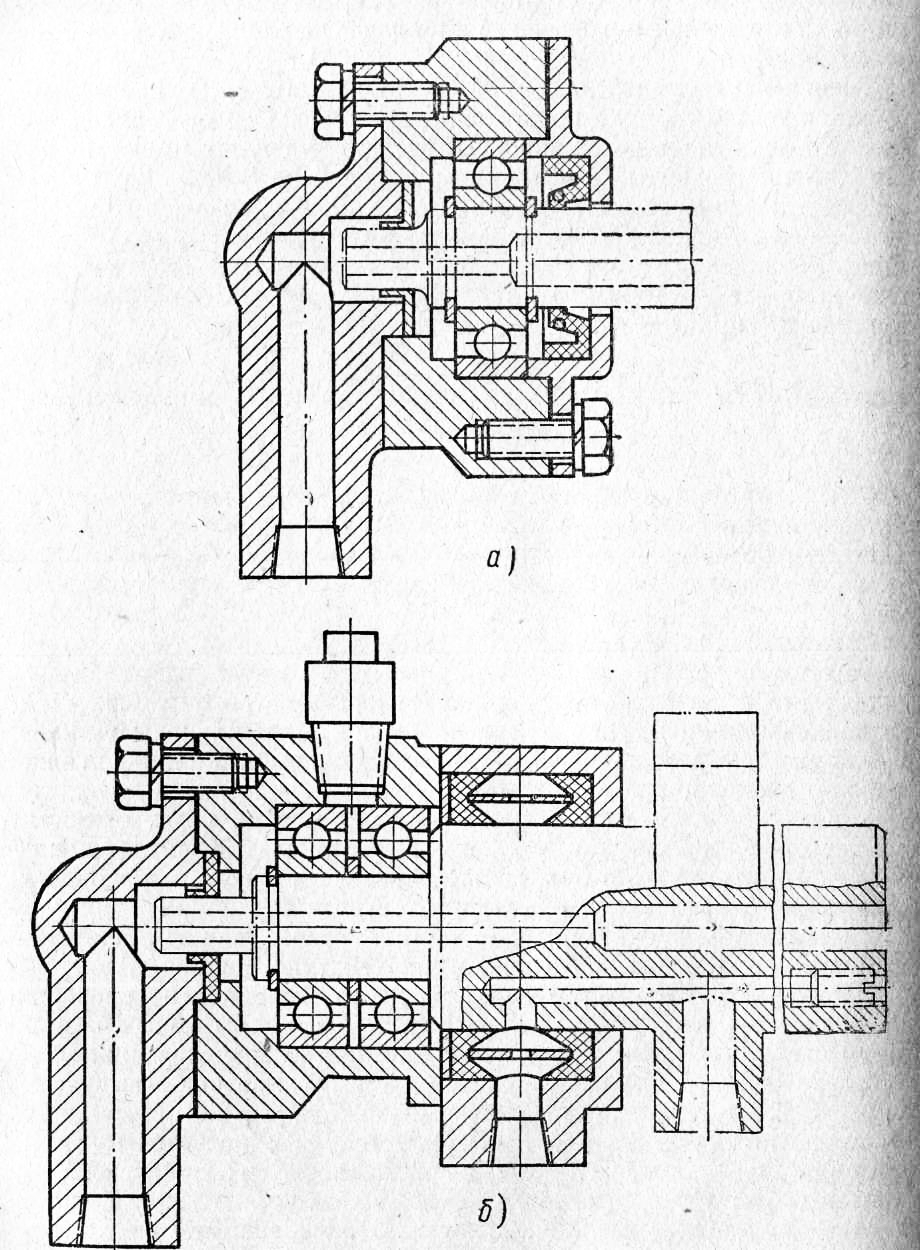

Для этого применяют дифференциальный золотник управления. В свободном положении пружинами подаваемый из ресивера через канал А воздух поднимают клапан с резиновым уплотнителем и прижимают его к торцу корпуса, закрывая таким образом дальнейший проход ‘воздуху. Упругая диафрагма поднимает стакан, пружину и чашку в крайнее верхнее положение, а исполнительный цилиндр (камера) через канал, зазор между торцом стакана и уплотнителем клапана, сверление в стакане и канал В сообщается с атмосферой.

В таком положении дифференциальный золотник показан на рисунке. Для включения исполнительного цилиндра нужно нажать вниз (по направлению стрелки) на чашку. Усилие нажатия передается через пружину и стакан на диафрагму, которая прогибается. Нижний торец стакана прижимается к уплотнителю клапана, отсоединяя канал Б и исполнительный цилиндр от атмосферы. Опуская дальше чашку , сжимают пружину еще больше. Клапан остается на месте до тех пор, пока усилие в пружине достигнет величины, превышающей давление воздуха и пружины на клапан. При увеличении сжатия пружины клапан опускается и воздух проходит под диафрагму и через канал Б в исполнительный цилиндр (камеру), заполняя его. По мере заполнения цилиндра воздухом увеличивается давление в его полости и под диафрагмой. На пружину снизу действует усилие большее, чем до заполнения цилиндра воздухом, так как к действовавшему ранее давлению (только на нижний торец клапана) прибавляется давление на диафрагму. Давление увеличивается по мере заполнения воздухом цилиндра и полости под диафрагмой.

Под действием этого усилия пружина сжимается. Если чашка остается неподвижной, то клапан вместе со стаканом поднимается и уплотнитель клапана прижимается к заплечикам корпуса, то есть впускной клапай закрывается. Давление под диафрагмой бив полости исполнительного цилиндра меньше, чем в распределителе и под клапаном. Величина давления зависит от усилия, с которым сжата в этот момент пружина.

Рис. 5. Унифицированный дифференциальный золотник:

1 — чашка, 2, 9 — пружины, 3 — верхняя крышка, 4 — гайка, 5 — стакан, 6 — диафрагма, 7 — уплотнение, 8 — клапан с уплотнением, 10 — нижняя крышка, И — корпус, 12 — шайба; А — канал ввода воздуха, Б — канал выхода воздуха в пневмокамеру, В — канал выхода воздуха в атмосферу

Для увеличения давления в исполнительном цилиндре нужно дальше (вниз) продвинуть чашку. Клапан снова приоткроется, дополнительная порция воздуха пройдет под диафрагму, сожмет пружину и снова закроет клапан. .

Величина давления воздуха в исполнительном цилиндре зависит от степени сжатия рабочей пружины. Пружина слота рычагом управления, опускающим вниз чашку. Если перестать нажимать сверху на чашку, то пружины и диафрагма снова приведут все детали дифференциального золотника в первоначальное положение, показанное на рис. 87, и воздух из исполнительного цилиндра выйдет в атмосферу.

На чашку можно нажимать торцом регулировочного винта (аналогично тому, как нажимают на золотники гидроуправления). Для уменьшения конечного давления в исполнительном цилиндре должен быть увеличен зазор между винтом и чашкой при нейтральном положении рычага управления. Если зазора нет, давление в исполнительном цилиндре при включении его будет максимальным.

Необходимая величина хода чашки и первоначальный зазор между ней и винтом могут быть различными, для золотников управления разными механизмами экскаватора и зависят от давления, необходимого для включения тех или иных механизмов. БоЛее подробно эти сведения приведены в инструкции по эксплуатации.

Дифференциальные золотники применяют обычно для управления фрикционами и тормозами рабочих механизмов экскаватора, то есть там, где машинист должен иметь возможность управлять усилием, включающим механизм.

Основными неисправностями золотника управления являются следующие.

1. Заедание чашки в нижнем положении в результате попадания грязи между цилиндрическими поверхностями чашки и корпуса золотника. Эта неисправность очень опасна и может вызвать аварию, так как механизм остается включенным несмотря на то, что рычаг на пульте управления будет возвращен в положение «выключено». Так, например, при включенном фрикционе тягового барабана драглайна тяговые цепи будут затянуты в ролики наводки, которые сломаются, а тяговый канат оборвется. При указанной неисправности золотника управления необходимо прежде всего отключать трансмиссию от двигателя (выключать главную муфту). Износ уплотнения клапанов, что может вызвать частичное или полное падение давления во всей системе (давление контролируют по манометру,на пульте управления).

Если неисправен уплотнитель клапана, воздух будет непрерывно выходить из отверстия В корпуса 11 при выключенном или включенном положении рычага управления.

При таких неисправностях необходимо заменить износикииеся прокладки клапанов.

Исполнительные цилиндры предназначены для управления фрикционами и лпугими устройствами, включающими и выключающими механизмы экскаватора.

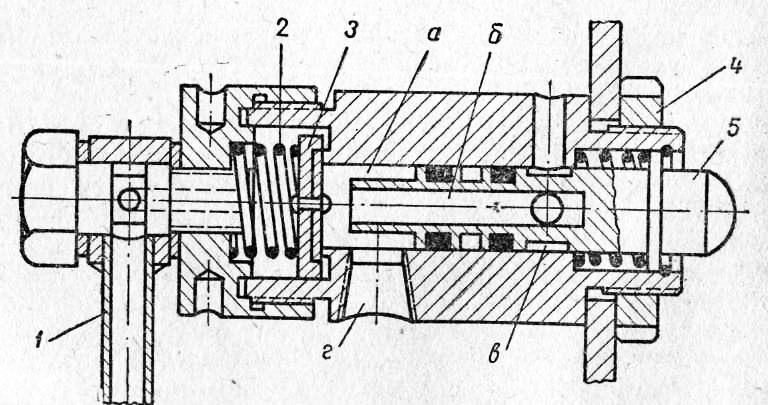

На рис. 88 показан исполнительный цилиндр фрикционной муфты механизма реверса экскаватора Э-652А. Возвратная пружина, расположенная вне цилиндра, через толкатель стремится сдвинуть поршень в крайнее правое положение, выжимая воздух из рабочей полости цилиндра в атмосферу при выключенном положении золотника управления. Во время впуска сжатого воздуха через отверстие А в задней крышке цилиндра, приваренной к цилиндрическому корпусу, поршень смещается влево, включая фрикцион. На поршне установлены уплотнительные кольца.

Исполнительный цилиндр крепят на валу реверса передней крышкой, которую фиксируют от вращения стопорной шайбой и зажимают гайкой. Гайка удерживается от отвертывания отгибной шайбой, усик которой входит в прорезь вала.

Поршень и цилиндр смазывают, заполняя солидолом среднюю проточку, расположенную на поверхности цилиндра между уплотнительны-ми кольцами. Смазку пополняют при периодических осмотрах.

Зимой уплотнительные кольца поршня могут примерзать к внутренней поверхности корпуса, особенно при попадании конденсата в цилиндр и результате этого возвратная пружина перестает действовать и рабочий механизм полностью не включается, как говорят «прихватывает».

Рис. 6. Исполнительный цилиндр реверса экскаватора Э-652А:

1 — корпус, 2— поршень, 3 —стопорная шайба, 4 — толкатель, 5 — отгибная шайба, 6 — уплотнительное кольцо, 7 — передняя крышка, 8 — гайка

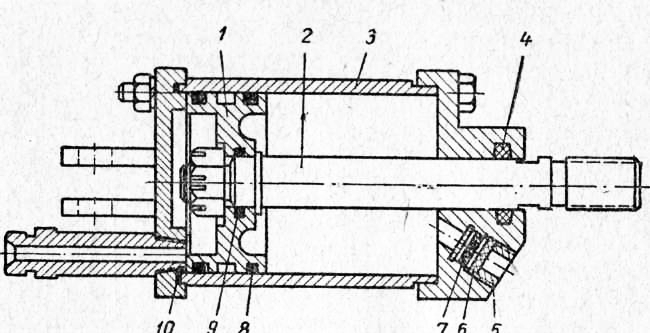

Рис. 7. Исполнительная камера пневмоуправления:

1 — корпус, 2— болт, 3 — крышка, 4 — диафрагма, 5 — штуцер, 6 — возвратные пружины, 7 — болт крепления, 8 — шток, 9 — вилка штока

Исполнительная камера (ее назначение то же, что и исполнительного цилиндра), показанная на рис. 89, не имеет этого недостатка, так как нет контакта между поверхностями диафрагмы и корпуса. Такая камера называется иногда «тормозной», так кат заимствована из автомобиля, где используется для включения тормозных колодок колес. Камера состоит из корпуса , соединенного болтами с крышкой, эластичной диафрагмы, зажатой между фланцами крышки и корпуса, возвратных пружин и штока с вилкой. При помощи болтов корпус камеры крепят в нужном месте на механизме экскаватора.

Сжатый воздух подается через отверстие штуцера в полость между крышкой и диафрагмой, отжимает вправо диафрагму со штоком, сжимает возвратные пружины и включает механизм.

При управлении механизмами экскаватора, в частности фрикционами и тормозами, необходимо обеспечивать большую четкость управления, то есть минимальное отставание включения или выключения механизма от движения рычага управления.

Пневматическое управление почти мгновенно включает механизм. Достигается это тем, что подаваемый ресивера под давлением воздух очень быстро преодолевает сопротивления, возникающие во время прохождения через узкие каналы воздухопроводов и клапанов управления.

При выключении механизма, которое также должно осуществляться очень быстро, воздух из исполнительного цилиндра (камеры) в атмосферу через клапан управления будет выпускаться сравнительно медленно вследствие сопротивления в каналах и постепенного падения давления воздуха в полости исполнительного цилиндра. Поршень исполнительного цилиндра сдвинется в выключенное положение только через некоторое время- после начала выпуска воздуха, то есть механизм выключится с опозданием, нарушая четкость управления.

Чтобы быстро выключать механизм, применяют автоматически действующие клапаны быстрого выпуска воздуха, размещаемые на воздухопроводе между клапанами управления и исполнительными цилиндрами или камерами, как можно ближе к последним.

На рис. 8 клапан показан в свободном положении, когда канал А соединен с атмосферой через золотник управления. Упругая диафрагма, зажатая по краям между корпусом клапана и его крышкой, прижата вверх, а воздух из исполнительного цилиндра (камеры) через каналы В и отверстия в крышке свободно выходит в атмосферу.

При подаче сжатого воздуха (включение механизма) через каналы А и Б диафрагма прижимается к крышке давлением потока воздуха, закрывая отверстия В и открывая проход воздухКчерез центральное отверстие в диафрагме и канал Г в исполнительный

иилиндр (камеру). До тех пор, пока над диафрагмои есть явление, она прижата к крышке и отверстия В закрыты.

Как только золотник постами в нейтральное положение полость корпуса клапана, расположенная над диафрагмой, соединена с атмосферой, упругость диафрагмы и давление воздуха в исполнительном цилиндре (камере) заставляют ее почти мгновенно занять положение, показанное на рис. 90, и открыть свободный выход воздуха из цилиндра в атмосферу через отверстия В.

Клапаны быстрого выпуска значительно ускоряют выключение механизмов, поэтому их применяют во всех системах пнев-моуправления.

Для подвода сжатого воздуха к исполнительным цилиндрам и камерам, расположенным на вращающихся механизмах, применяют специальные вращающиеся соединения, причем конструкция некоторых из них принципиально мало отличается от используемых в гидравлических системах управления.

На рис. 9 показан другой тип вращающегося соединения, применяемый обычно для подвода воздуха к одному сверлению в вале.

Полый штуцер ввернут одним концом в отверстие торца вала. На другом конце штуцера установлен шарикоподшипник, внутренняя обойма которого фиксирована от осевых перемещений по штуцеру двумя пружинными кольцами, а наружная зажата между корпусом и крышкой вращающегося соединения.

Угловой манжет, зажатый между корпусом и фланцем, разделяет их внутренние полости.

Шарикоподшипник нужно смазывать еженедельно, заливая автол через имеющееся в корпусе отверстие, закрытое пробкой.

Рис. 8. Клапан быстрого выпуска воздуха:

1 — корпус, 2 — диафрагма, 3 — крышка; А, Б, Г — каналы, В — отверстия

Рис. 9. Вращающееся соединение для механизма реверса экскаватора

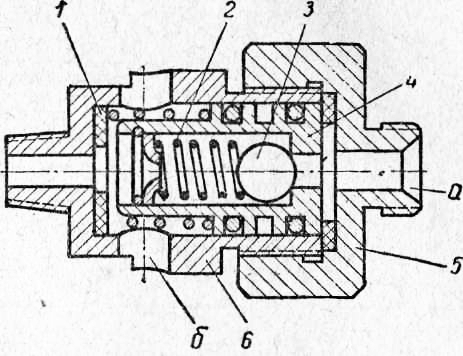

Рис. 10. Пневмокамерная муфта вала механизма реверса экскаватора Э-302А:

1 — фрикционная накладка, 2 — нажимная планка, 3 — колодка, 4 — пружина, 5 — ступица, 6 — обойма, 7 — пневматическая камера, 8 — штуцер, 9 — рукав, 10 — шкив фрикциона

На отечественных экскаваторах для включения рабочих механизмов широко применяют пневмокамерные фрикционные муфты.

На экскаваторах Э-302А, Э-ЗОЗА и Э-304А эти муфты применены как для управления лебедками подъема (тяги) ковша и унифицированной стрелы, так и для управления механизмом реверса.

В отличие от ленточных и конусных муфт пневмокамерные муфты устроены более просто, как показан на рис. 10.

Шкив фрикциона связан с соответствующим рабочим механизмом экскаватора, например с шестерней механизма реверса, и свободно вращаете на валу. На этом же валу жестко укреплена ступица, с которой болтами соединена обойма, образующая желоб, внутри которого размещают специальную камеру, выполненную из резины и упрочняющих тканых прокладок. Камера связана с клапаном управления через штуцер, рукав и вращающееся соединение, расположенное на валу.

При пуске сжатого воздуха в камеру последняя расширяется и через нажимные планки прижимает колодки с укрепленными на них фрикционными накладками к внутренней поверхности шкива, включая таким образом фрикцион. Колодки могут ремещаться только в радиальном направлении, причем пазы колодок скользят по направляющим обоймы. Окружное усилие при включении муфты передается на колодки от направляющих обойми на пазы колодок. Таким образом, камера служит только для прижатия колодок с накладками к поверхности шкива и не нагружена другими усилиями.

Колодки возвращаются в исходное положение при выключении муфты кольцевыми возвратными пружинами, охватывающими все нажимные планки. У некоторых пневмокамерных муфт колодки возвращаются в выключенное положение пластинчатыми пружинами рессорного типа, опирающимися своими концами на прорези в обойме.

Фрикционные накладки изнашиваются по длине неравномерно. Поэтому при увеличении до 4 мм зазора между одним из концов фрикционной накладки и поверхностью шкива колодки нужно перевернуть на 180°.

Кроме того, при износе фрикционных накладок в пневмокамерных муфтах не требуется проводить специальное регулирование.

По мере увеличения зазора между шкивом фрикциона и фрикционными накладками в пневматическую камеру автоматически подается большее количество воздуха из системы пневмо-управления, благодаря чему муфта хорошо включается в любой период эксплуатации.

Поверхность шкива ребристая и поэтому лучше отводит тепло от поверхности трения. С этой же целью в обойме сделаны вырезы. Иногда она снабжена лопатками, которые при вращении дисков захватывают холодный воздух, охлаждающий камеру.

Основные преимущества пневмокамерных фрикционов следующие: плавность включения, отсутствие радиальных и осевых нагрузок на вал и подшипники, надежное ограничение передаваемого фрикционом окружного усилия.

Все соединения системы пневмоуправления во избежание утечки воздуха должны быть уплотнены. Следует своевременно спускать масляную эмульсию, скопившуюся в масловлагоотделителе, а также конденсат из ресивера и других мест системы.

Это правило особенно строго следует соблюдать при отрицательной температуре наружного воздуха, чтобы избежать замерзания конденсата в узлах системы и выхода ее из строя.

В течение рабочей смены конденсат необходимо спускать не менее 2—3 раз, а также обязательно после окончания работы.

—

В последние годы на отечественных строительных экскаваторах, наряду с гидравлическим управлением, начинает применяться пневматическое или воздушное управление. При пневматическом управлении в рабочие цилиндры, которые служат для включения различных механизмов экскаватора, подается сжатый воздух. Давление воздуха составляет всего 6—7 am, поэтому уход за системой значительно упрощается. Кроме того, эксплуатация пневматической системы стоит гораздо дешевле, чем гидравлической, так как вместо дорогих сортов масла в данном случае применяется атмосферный воздух.

Однако эксплуатация пневматического управления требует от обслуживающего персонала большого внимания и точного соблюдения заводских инструкций. В сжатом воздухе всегда содержатся мельчайшие капельки воды, которая вредно действует на все детали управления. Если не соблюдать правил по удалению воды (конденсата) из системы управления, то в зимнее время можно разморозить трубопроводы и вывести экскаватор из строя.

Пневматическое управление применено пока только на экскаваторах Э-302, Э-303, Э-304, Э-652 и Э-801. Ниже в качестве примера приводится краткое описание агрегатов управления экскаватора Э-801 и даются указания по их техническому обслуживанию.

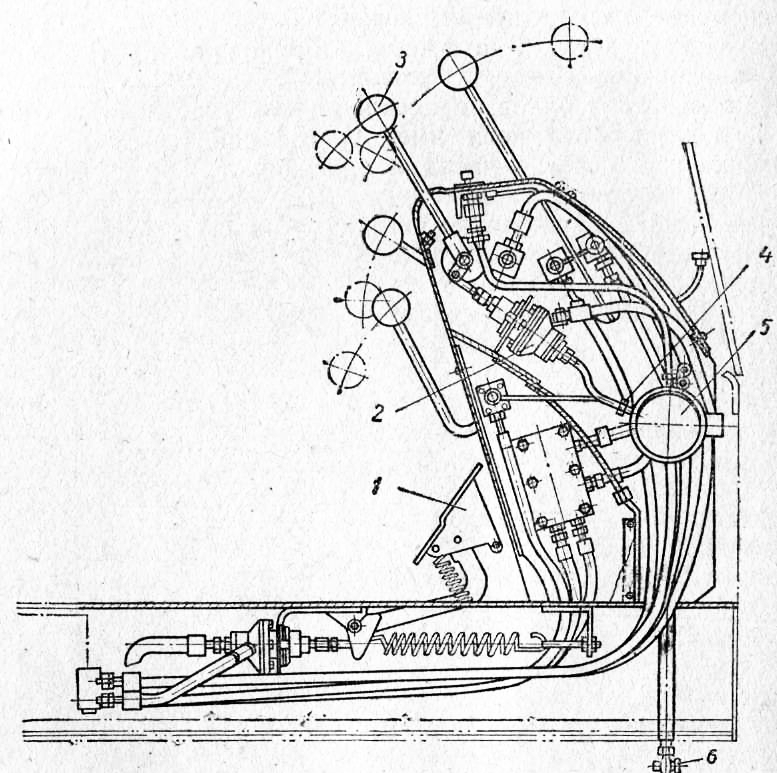

На поворотной платформе экскаватора установлен двухцилиндровый компрессор (рис. 81), который приводится в движение клиноременной передачей непосредственно от двигателя и нагнетает воздух под давлением 6 am через масловлагоотделитель 2 и секционный охладитель 3 в распределитель, установленный на пульте управления. От распределителя сжатый воздух через золотники подается в исполнительные цилиндры.

Компрессор оборудован предохранительным клапаном, воздухоочистительными фильтрами на приемных патрубках и регулятором давления —дистрибутором, представляющим собой золотниковое устройство, пружина которого может регулироваться на любое давление. Для сохранения компрессора в рабочем состоянии необходимо тщательно следить за тем, чтобы в него не попадала пыль и грязь, поддерживать нормальный режим работы во время эксплуатации, периодически очищать цилиндры от нагара и смазки. При ослаблении натяжения приводных ремней их следует подтянуть, так как это может вызвать падение давления в системе.

Масловлагоотделитель служит для очистки воздуха от масла, которое забрасывается из компрессора во время работы, а также для отделения успевшего выделиться конденсата. При входе в резервуар масловлагоотделителя скорость воздуха резко снижается, в результате чего масло частично сгущается и выпадает на дно. Дальнейшая очистка воздуха происходит в фильтрах, затем воздух попадает в секционный охладитель. В нижней части масловлагоотделителя имеется пробка для спуска масла и воды. Масловлагоотделитель требует регулярной промывки не реже, чем один раз в три месяца. Масло и конденсат необходимо спускать через пробку ежедневно перед началом смены и по окончании работы.

Секционный охладитель служит для аккумулирования сжатого воздуха и для дальнейшего отделения влаги, которая выделяется здесь вследствие многократного изменения сечения магистрали. Он состоит из пяти соединенных между собой труб диаметром 4”. В нижней трубе установлен кран для спуска воды, которую нужно спускать ежедневно перед началом смены и по окончании работы. При отслаивании краски на охладителе его следует окрасить вновь.

Распределитель изготовлен из четырехдюймовой трубы и имеет штуцеры для присоединения воздухопроводов, связанных с золотниками, и кран для спуска конденсата. Конденсат нужно спускать ежедневно перед началом и концом работы.

Управление золотниками осуществляется рычагами и педалями, смонтированными на пульте. При включении рычага (или педали) связанный с ним золотник открывается, и воздух из распределителя поступает в исполнительный цилиндр, который включает соответствующий механизм. При выключении рычага золотник закрывается, воздух из цилиндра выходит в атмосферу и механизм выключается.

В системе применены золотники прямого действия и дифференциальные золотники. Золотник прямого действия (рис. 13) включает исполнительный цилиндр только на полное давление воздуха в магистрали. Воздух поступает в золотник от распределителя через патрубок. Конец рычага при включении нажимает на стержень, который открывает клапан, и воздух через отверстие г подается к исполнительному цилиндру. При выключении рычага пружина возвращает стержень в исходное положение, а пружина закрывает клапан.

Дифференциальный золотник (рис. 14) дает возможность изменять давление воздуха в исполнительном цилиндре. Регулировка давления производится изменением угла поворота рычага. Воздух поступает в золотник от распределителя через штуцер. В выключенном положении полость штуцера, связанного г исполнительным цилиндром, через полость стакана соединена с атмосферой и диафрагма находится в среднем положении Конец рычага при включении нажимает на чашку, которая через пружину опускает стакан, прогибая диафрагму и преодолевая сопротивление пружины. Хвостовик стакана нажимает на клапан, который закрывается и отделяет цилиндр от атмосферы. Одновременно открывается клапан, и сжатый воздух от распределителя поступает в цилиндр.

Чем сильнее сжата пружина, тем больше открыт клапан и тем выше рабочее давление в цилиндре. Если давление в цилиндре станет выше, чем усилие на пружине, то диафрагма начнет возвращаться в исходное положение. При этом клапан 9 вновь откроется, а клапан закроется, и воздух из цилиндра будет выходить в атмосферу до тех пор, пока давление в цилиндре не упадет настолько, что пружина снова прогнет диафрагму, и клапан опять закроется.

Золотники необходимо регулярно смазывать, для этого лужно отвернуть шланг и влить в золотник 15—20 капель автола. При заедании трущихся деталей в золотнике или утечке воздуха золотник следует разобрать, промыть детали в чистом бензине и собрать вновь, заменив негодные детали. Кроме того, необходимо регуляр но подтягивать болты, крепящие золотник на пульте управления.

Исполнительные рабочие цилиндры (рис. 85) служат для непосредственной передачи усилия сжатого воздуха на включаемый механизм. Цилиндр состойт из корпуса, штока, поршня и уплотнений. Нерабочие полости цилиндров соединены с атмосферой штуцерами, которые имеют сетку и набивку из конского волоса для защиты цилиндра от пыли. В рабочем цилиндре утечка воздуха происходит чаще всего от пересыхания или износа уплотнительных манжет, поэтому уход за ними требует особой тщательности. Их нужно промыть и размять или заменить новыми. Если шток с поршнем не возвращается в исходное положение из-за заедания рычажного механизма, необходимо разобрать механизм и устранить причину заедания.

Смазка поршня и стенок цилиндров производится путем заполнения маслом средней канавки поршня. При каждой разборке цилиндра нужно обязательно проверять наличие смазки.

Исполнительные цилиндры снабжены клапанами быстрого оттормаживания, которые служат для быстрого спуска воздуха из цилиндра при его выключении. Эти клапаны устанавливаются на трубопроводе между золотником и цилиндром как можно ближе к последнему.

Клапан работает следующим образом. Воздух через отверстие а подается под давлением в корпус, передвигает клапан и прижимает его к уплотнению. Затем воздух отжимает шарик и поступает в наконечник, соединенный с цилиндром. При выключении золотника давление в полости а падает, поэтому шарик под действием пружины и давления воздуха в цилиндре закрывает отверстие, клапан перемещается в исходное положение и воздух из цилиндра выходит в атмосферу через отверстие.

Клапан быстрого оттормаживания при включении цилиндра может допускать незначительную утечку воздуха через выпускное отверстие. Для проверки Место возможной утечки смазывается жидким мылом. Если в течение двух секунд образуется мыльный пузырь диаметром не более 50 мм, т. е. расход воздуха не превышает 30 см3 в секунду, то такая утечка допустима. При большей утечке клапан нужно разобрать, промыть его детали в чистом бензине слегка смазать их маслом и вновь собрать клапан. Изношенные ,или порванные прокладки нужно заменить.

Вращающиеся соединения служат для подвода сжатого воздуха к вращающимся механизмам. При техническом уходе необходимо следить за состоянием их креплений и уплотнительных манжет. Крепления нужно регулярно подтягивать, а негодные манжеты заменять.

Центральный ввод следует обязательно продувать сжатым воздухом при помощи резинового шланга, соединенного с охладителем. Продувные краны должны быть всегда в исправном состоянии. По окончании работы необходимо продуть всю систему, для чего по очереди открыть все краны при работающем компрессоре.

Особенно важно правильно обслуживать пневматическую систему управления при температурах ниже нуля, так как замерзающий конденсат, вовремя не удаленный из системы, не только закупоривает трубопроводы, но может и разорвать их.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Пневматическое управление экскаватора"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы