Строй-Техника.ру

Строительные машины и оборудование, справочник

В результате выявленных в ходе обследования дефектов строительно-монтажных работ составляется дефектная ведомость с рекомендациями по их устранению. Дефекты устраняются под инженерно-техническим надзором наладочной организации.

По мере ликвидации основных дефектов проводится приемка очистных сооружений в эксплуатацию. Для приемки очистных сооружений и установок руководителем предприятия назначается по-

янная рабочая комиссия в составе представителей заказчика, строительно-монтажной и наладоч-Z организаций, а также, в порядке авторского надзора, представителя проектной организации, инспекторов бассейновой водной инспекции и врачебного контроля от СЭС.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Заказчик представляет рабочей комиссии список организаций, участвующих в строительстве, монтаже (реконструкции) очистных сооружений, с указанием объема работ, выполненных каждой из них; при необходимости — дополнительную документацию, не представленную ранее при проведении обследования; ведомость выявленных в ходе обследования и устраненных дефектов; акты опробования насосно-силового оборудования, средств автоматики, акты гидравлических испытаний трубопроводов, емкостей, гидроизоляции стен и дна отстойников.

Рабочая комиссия имеет право: проверять и выявлять скрытые дефекты; производить дополнительное опробование и гидравлическое испытание водоочистных устройств, напорных и безнапорных гидроциклонов, трубопроводов и оборудования; принимать в пусконаладочную эксплуатацию очистные сооружения или останавливать приемку сооружений до завершения работ по ликвидации вскрытых недостатков. Рабочая комиссия работает в тесном контакте с бригадой наладчиков, использует при необходимости техперсонал, рабочих и оборудование строительно-монтажной организации. Рабочая комиссия продолжает свою деятельность до приема и ввода очистных сооружений в постоянную эксплуатацию или сдачи полномочий государственной комиссии по комплексному приему объекта в постоянную эксплуатацию (если комиссия создается по требованию заказчика).

Технология пусконаладочных работ направлена на получение максимального эффекта при очистке воды с целью вторичного использования или сброса в водоем в соответствии с требованиями.

На практике пусконаладочные работы на очистных сооружениях, выполненных по проектам Гипро-автотранса и Мосводоканалниипроекта, проводятся в следующей технологической последовательности:

— наладка подачи и транспортировки производственного стока от источника загрязнения к очистным сооружениям (самотечной или напорной подачи);

— наладка работы насосных станций для подачи воды на повторное использование потребителям или на сброс;

— наладка очистных сооружений по технологическим методам очистки (физико-механическим, химическим и др.);

— наладка процессов извлечения и удаления загрязнений, выделенных на очистных сооружениях из производственных и ливневых стоков;

- наладка замкнутого цикла водопользования.

Оснащение рабочего места наладчика при его работе в горизонтальных и вертикальных отстойниках, а также в камерах доочистки сводится к устройству монтажных площадок для подхода и визуального осмотра действующих устройств и оборудования, которые должны соответствовать требованиям охраны труда и технике безопасности при работе на очистных сооружениях предприятий автомобильного транспорта. Монтажные площадки останавливаются строительно-монтажнои организацией в соответствии с технологическими требованиями выполнения пусконаладочных работ и в дальнейшем остаются постоянным инвентарем для долговременной эксплуатации сооружений. Кроме того, рабочее место наладчика должно быть оборудовано специальными монтажными и подъемно-транспортными средствами с передвижным крановым устройством.

Наладка самотечной подачи и транспортировки загрязнений на очистные сооружения. При самотечной подаче воды от моечных линий к очистным сооружениям налаживается система удаления мусора с решеток, установленных на моечных линиях, а также в колодцах для задержания поверхностного стока, обеспечивается исправная работа гидросмыва в моечных канавах. Решетки рекомендуется устанавливать с зазором 8—19 мм под углом 34° по вертикали перпендикулярно движению потока, последовательно одну за другой. При реконструкции очистных сооружений (ТП 503-37, -38, -39, ТП 902-2-171, -172 и др.) оказалось целесообразно устанавливать в начале самотечного трубопровода бадьи вместимостью 0,25—0,3 м особенно в тех случаях, когда очистные сооружения находятся на значительном расстоянии от технологической линии.

Наладка работы насосных станций очистных сооружений. Пусконаладочные работы по насосно-силовому оборудованию очистных сооружений начинаются с ликвидации недостатков (дефектов), выявленных в ходе обследования насосной станции. В системе всасывающих и напорных трубопроводов устраняется течь из фланцев, стыков, переходов и т. п. В ходе работ по пуску насосно-силового оборудования руководствуются технической документацией заводов-изготовителей, несущих ответственность за качество и надежность его работы. При этом функции наладчиков сводятся к диагностическому контролю за работой насосно-силового оборудования. При выявлении серьезных недостатков, влекущих за собой демонтаж оборудования, составляется акт для предоставления рекламации заводу-изготовителю. Дальнейший уход за насосно-силовым оборудованием (в эксплуатации) производится в соответствии с паспортом завода-изготовителя.

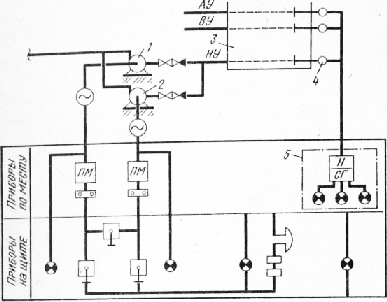

Наладка устройства для автоматического сброса осветленной воды. При совместной очистке производственных и поверхностных сточных вод пополнение оборотной системы мойки производится за счет очищенного поверхностного стока и воды из городского водопровода. Однако при этом может возникнуть ситуация, когда осветленная вода накапливается в избыточном количестве и нуждается в принудительном отведении в городской или ливневый коллектор. В связи с этим на очистных

сооружениях используется автоматическое устройство для сброса осветленной воды. Контроль уровня осуществляется с помощью электрического регулятора-сигнализатора типа ЭРСУ. По этой схеме устанавливаются 2 насоса: один рабочий, другой резервный. Когда вода в водозаборной камере достигает верхнего уровня (ВУ), загорается желтая лампочка, и включается насос, откачивающий воду. При достижении нижнего уровня (НУ) загорается красная лампочка, и насос автоматически отключается. При аварийно-верхнем уровне, а также при аварийном переключении насоса подается световой или звуковой сигнал аварии. На некоторых сооружениях для контроля уровня воды используется полуавтоматическое приспособление (электромеханическое концевое поплавково-шланговое устройство). Приспособление устанавливается в водозаборной камере и состоит из неподвижной вертикальной рамы с направляющими втулками и жесткоукрепленными исполнительными датчиками нижнего уровня (НУ), верхнего уровня (ВУ) и аварийного уровня (АУ), а также скользящей вертикальной штангой с поплавковым устройством.

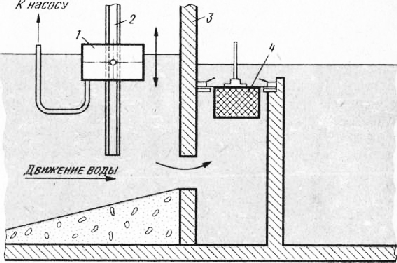

Наладка работы подземных горизонтальных отстойников и камер доочистки. В первую очередь налаживается герметичность работы затворов выпуска и перекрытия выпуска воды отдельно по каждой секции отстойника. Выполнение этого мероприятия обеспечивает независимую работу каждой секции, осмотр, ревизию и наладку фильтров, облегчает также удаление нефтепродуктов и осадка. Особо следует обратить внимание на качество гидроизоляционных работ. В случае некачественного их выполнения (появления течи, свищей, раковин) можно воспользоваться клеящей композицией КБ-2, изготавливаемой Казанским заводом синтетического каучука и поставляемой в виде двух компонентов, смешиваемых перед применением в определенной пропорции. Термостойкость композиции лежит в пределах —40 °С и +110 °С, плотность составляет 1,3-1,5 г/см3.

Для эффективной работы отстойников оптимальная скорость протока равна 4—6 мм/с. Значительное изменение скорости течения воды в отстойнике подсказывает необходимость ревизии и смены загрузки фильтров. При неправильной эксплуатации фильтров низ кассеты фильтра забивается иловым отложением слоем 100—200 мм, поэтому при замене фильтров следует придерживаться следующего порядка: понизить уровень воды в отстойнике до уровня рамы под фильтрами; вынуть кассеты фильтров на поверхность и удалить загрузку фильтров-произвести набивку фильтров новым фильтрующим материалом послойно (до 400 мм); установить кассеты фильтров в гнезда рамы, следя за плотностью входа и исправностью прокладки из пористой резины. Если вода проходит, минуя фильтры, следует заменить резиновую прокладку и устранить щели.

Уменьшение эффективности работы отстойника и кассетных фильтров может произойти, если не сменили по графику или по состоянию загрязненности загрузку фильтров, а также если нарушен график удаления осадка из горизонтальных отстойников. При этом происходит дополнительное вымывание загрязнений из осадка.

Для механизации трудоемких работ по откачке воды из отстойника хорошо зарекомендовали себя диафрагменные насосы типа ЭНД-4 с электрическим двигателем или типа НДМ-4 с бензиновым двигателем, выпускаемые Московским заводом «Водопри-бор».

Наладка извлечения нефтепродуктов из горизонтальных отстойников. Извлечение нефтепродуктов, задерживаемых в горизонтальных отстойниках, считается важным мероприятием, непосредственно влияющим на эффективность работы отстойника. В типовых проектах очистных сооружений АТП и АРП все конструкции нефтеловушек, поворотных щелев’ых труб и плавающих бензомаслоулавлива-ющих лотков преимущественно работают с насосами марок ШФ 2.25-1,4 Б и 1,5-К 64 (шестеренчатые насосы марок РЗ недолговечны и ненадежны). Нефтеулавливающие устройства отлаживаются на устойчивую плавучесть и незатопляемость вне зависимости от уровня воды в отстойнике и скорости ее протока.

Конструкция щелевой поворотной трубы со стационарным креплением в отстойнике применяется в очистных сооружениях с горизонтальными отстойниками. Она заделывается в стенках отстойника перпендикулярно движению воды. Основным недостатком щелевых труб является выход из строя уплотнительных сальников, прокладок и заиливание патрубков диаметром 50 мм, отводящих нефтепродукты.

Однако данные недостатки не вызывают серьезных осложнений при эксплуатации устройств.

Конструкция бензомаслоуловителя со стационарным креплением лотка встречается в старых типовых сооружениях Гипроавтотранса, в новых проектах (ТП 902-2-171, 172) применяется лоток со свободным вертикальным перемещением в зависимости от уровня воды в отстойнике. Бензомаслоуловитель представляет собой идентичный со старой конструкцией плавающий лоток вместимостью 248 л, изготовленный из стального листа толщиной 2 мм (размер 700Х 1800Х 380 мм) и разделенный внутри коробом-поплавком шириной 250 мм на части по 125 мм и 325 мм, соединенные по дну шестью отверстиями как сообщающиеся сосуды. Плавающие лотки фиксируются от горизонтального перемещения двумя вертикальными направляющими, изготовленными из швеллера № 5. Плавающий лоток может совершать качательное движение вокруг оси в зависимости от движения воды в отстойнике.

Специальное устройство противовесов обеспечивает лотку регулировку и баланс. Наладку откачки нефтепродуктов из каждой секции ведут до полного удаления пленки с поверхности отстойника.

На практике для извлечения нефтепродуктов широко используются бензомаслоуловители вакуум-но-черпакового типа с дополнительным использованием пневмосгона вместо извлечения, цилиндрические бензомаслоуловители с гидроэлеваторным и вакуумным удалением нефтепродуктов, с использованием пульверизаторного эффекта при извлечении нефтепродуктов.

Наладка систем извлечения и удаления осадка из очистных сооружений. Простейшим способом определения отложения осадка на дне отстойника является визуально-измерительная проверка. При этом признаком уплотнения осадка является появление на поверхности отстойника пузырьков воздуха и хлопьев черного цвета. Кроме того, существует прибор СУФ-42, позволяющий определить уровень осадка.

Уплотнение осадка на дне отстойника значительно увеличивает затраты на его извлечение, поэтому целесообразно удалять осадок ежедневно сообразно с выполнением уборочно-моечных операций.

В процессе эксплуатации очистных сооружений устанавливается наиболее рациональный режим работы системы удаления осадка в бункер-накопитель и из бункера. При удалении осадка по системе «насос—трубопровод—гидроэлеватор—гидроциклон», которой оборудованы типовые проекты ТП 503-37, -38, -39, ТП 902-2-171, -172 и другие, напор воды должен быть не менее 0,25—0,35 МПа, а перед входом в гидроциклон — не более 0,08— 0,12 МПа.

Функционирование струйно-напорной системы удаления осадка по схеме «насос—гидроэлеватор— гидроциклон—бункер» постоянно связано с необходимостью контроля за работой гидроэлеватора, расположенного на минусовой отметке 6,5—7,0 м. Кроме того, отсутствие быстроразъемных устройств для подъема и демонтажа гидроэлеваторов в целях их очистки создает серьезные трудности при их применении. Однако на некоторых очистных сооружениях АТП, где налажена эксплуатация гидроэлеваторной системы, данная схема удаления осадка функционирует продолжительное время. Достигается это путем модернизации гидроэлеватора, обратной промывки, замены горизонтальных гидроэлеваторов на вертикальные, а также путем подбора насосов (вместо насосов 4 МС-10-2 насосы марок 4К8, 4К6, 4К6а, ЦНС) и гидроциклонов (диаметром 250 мм вместо 150 мм).

В новых типовых проектах очистных сооружений наземного расположения Гипроавтотранса (ТП 902-2-401.86, -402.86, -403.86, -404.86, -405.86, -406.86) для перекачки стока на напорные гидроциклоны использованы насосы типа «Гном». Это сняло вопрос об извлечении осадка с глубины 6,5—7,0 м. Для смыва осадка на дне отстойников или моечных канав применяется гидромеханический метод: смывные трубопроводы диаметром 150 мм, спаренные с насосом, прокладываются с наклоном 5—8° по дну, смывные патрубки диаметром 8—10 мм ставятся через каждые 0,3—0,5 м с углом наклона 15—20?

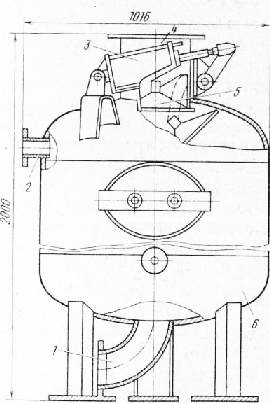

На рис. 38 показана конструкция пневматического ресивера — основной части в наиболее прогрессивном способе извлечения и удаления осадка. Данное устройство нашло широкое применение на очистных сооружениях предприятий Мосавтолег-транса, на Малоярославецком заводе ГосНИТИ Госагропрома и др.

Данный аппарат изготавливается серийно.

Наладка флотационных напольных установок типа ЦНИИ МПС (ТП 902-2-384.85, -385.85). При привязке флотационной установки к очистным сооружениям предприятия или к локальным очистным сооружениям моторных и агрегатных участков АТП первоначально налаживается работа следующих трубопроводов: подачи пара или горячей воды для обогрева пеносборного кармана; подачи сжатого воздуха от компрессора или сети для перемешивания раствора реагентов; опорожнения флотатора и отвода воды из пеносборного кармана в приемный резервуар; спуска отстоявшихся нефтепродуктов в сборный резервуар. В связи с резко изменяющейся щелочностью стоков (рН 8—14) налаживается способ корректировки величины рН в приемном резервуаре-усреднителе. Далее устраняются ранее обнаруженные неисправности в работе механизмов, электродвигателей, насосов, редуктора, скребков и т. д.

После заполнения флотатора чистои водой регулируют положение скребков для удаления пены, гребней перегородок между камерами (на 0,5— 1,0 см выше уровня воды) и водослива (на 1—2 см ниже уровня воды), что обеспечивает перепад воды при движении через флотатор: налаживают работу рециркулярного насоса, эжектора и напорного бака. При включенном эжекторе напор должен быть не менее 0,35—0,4 МПа. Давление (по манометру на напорном баке) и расход воды (по расходомеру) устанавливают путем подбора подпорной диафрагмы. Для установок ЦНИИ МПС с производительностью 5 и 10 м3/ч применяют диафрагмы диаметром 5—6 мм.

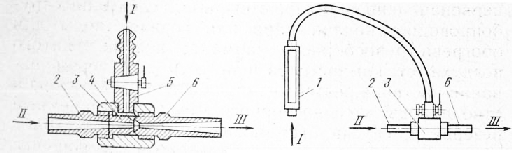

Отладку работы воздушного эжектора производят путем регулировки подачи воды и воздуха (расход воздуха контролируется по ротаметру за счет изменения диаметра сопла 4 эжектора (рис. 4). Работу воздушного эжектора необходимо отрегулировать так, чтобы весь воздух растворялся в воде. При правильном режиме работы рециркулирующая вода, поступающая во флотатор, имеет белый цвет, а из воздуховыпускного крана на напорном баке вытекает струйка воды с небольшим количеством воздуха.

После наладки рециркуляционной системы флотатора воду из усреднителя стока подают на очистку с добавлением коагулянта (серникислого алюминия). Положение вершины срезанного конца трубки, подводящей жидкий раствор коагулянта, должно быть направлено против потока, что способствует завихрению потока и хорошему смешиванию со стоком. Необходимым условием нормальной работы флотатора является контроль за оптимальной дозой подаваемого коагулянта (8—10%-ный раствор). Для этого пользуются автоматическими дозаторами. Контроль за содержанием нефтепродуктов и взвеси в очищенной и исходной водах ведется по усредненным (через 1—2 ч) пробам за смену.

Практика использования флотаторов ЦНИИ-10 подтверждает их эффективность при очистке стоков моторных и агрегатных участков АТП с большим содержанием взвеси и нефтепродуктов. Доочистку можно осуществлять на установке типа «Кристалл».

Наладка установок типа «Кристалл». После осмотра установки производятся сверка с проектно-технической документацией и устранение дефектов, обнаруженных на стадии обследования. Затем последовательно выполняются наладка и монтажные испытания связанных групп оборудования, пуск и регулировка с доводкой и опробованием всей установки. Составлением технической документации и сдачей в эксплуатацию завершается процесс пуско-наладочных работ. Остановимся более подробно на каждом из этапов наладки.

Например, пусконаладочные работы, выполняемые на таксомоторных предприятиях Мосавтолег-транса, производятся в 2 этапа. На первом этапе осуществляются работы, связанные с наладкой агрегатного оборудования блока грубой очистки напорного фильтра, на втором — блока тонкой очистки.

После подключения установки к электрической сети и подачи от компрессора или воздушной сети сжатого воздуха производят наладку работы грязевых насосов в ручном и автоматическом режиме в зависимости от показаний датчиков уровней в отстойнике грязной воды. Если грязевые центробежные насосы не обеспечивают подачу воды из отстойника на напорный фильтр блока грубой очистки (см. рис. 22), то агрегаты очистных сооружений налаживают последовательно, начиная с устранения неполадок в работе грязевых насосов.

Далее производят наладку работы напорного фильтра грубой очистки в режиме фильтрации и промывки. Промывная вода поступает сверху вниз от насоса подачи чистой воды под давлением 0,2—0,3 МПа и сливается в бункер для осадка. Время промывки зависит от степени загрязнения гранул полистирола и не превышает 5 10 мин. Период промывки зависит от исходной концентрации загрязнений и эффективности работы первой ступени очистки. В случае выхода из строя мешалки обратную промывку производят водой с избыточным давлением 0,3 МПа.

Далее отрабатываются включение и работа центробежных насосов подачи чистой воды на моечные линии с определением их реальной производительности и напора (0,55 МПа). Включение насосов осуществляется с дистанционного пульта на мойке машин. Управление работой насосов чистой воды связано с датчиками уровня воды в резервуаре чистой воды.

После этого проверяется вся система технологических трубопроводов, соединяющих’ составные части установки с задвижками (10 шт.) и вентилями (4 -6 шт.), а также проверяется наличие средств пожарной безопасности.

На втором этапе отрабатывается также операция регенерации фильтрующего материала (сипрона) кассетного фильтра в следующей последовательности: отключается подача воды на блок тонкой очистки; вынимается отработанная кассета блока тонкой очистки. При выработке пришедшего в негодность сипрона величина загрязнений в очищенном стоке достигает: по взвеси 200 мг/л, по нефтепродуктам 10 мг/л и более.

На практике в таксомоторных АТП Мосавто-легтранса замена сипрона в кассетных блоках производится в среднем 1 раз в месяц. При этом следует указать на трудоемкость данной операции, требующей средств малой механизации (блоков для выемки кассет) и ручного труда.

Эффективность выполнения пусконаладочных работ целесообразно фиксировать в отчетной документации (форма 1) по результатам анализов проб после каждой ступени очистки.

Выполнением четырех (трех) стадий технологической наладки, которая длится 8—18 мес, завершается приемка-сдача (с участием рабочей комиссии) очистных сооружений в эксплуатацию. Затяжные сроки технологической наладки связаны с организационно-техническими неполадками в работе установок. Для дальнейшей эффективной работы очистных сооружений пусконаладочная организация наряду с техническими паспортами установок оставляет эксплуатационным службам инструкцию по эксплуатации. Примером может служить инструкция по эксплуатации установки «Кристалл».

Организация службы эксплуатации. Комплектование служб эксплуатации обслуживающим персоналом целесообразно производить заблаговременно в процессе завершения строительства и в начальном периоде выполнения пусконаладочных работ. Этим самым создаются нормальные условия для перехода от пусконаладочных работ к организации постоянной эксплуатации. Численный состав обслуживающего персонала на действующих очистных сооружениях зависит от суточного дебета очистки воды, поэтому для каждого предприятия он различен.

Риководитель предприятия организует оснащение техноло-ирских и производственных участков, использующих воду, соответствующими устройствами и технической документацией по очистке воды; организует очистку воды до установленных ноом а также выполнение предписании СЭС, бассеиного управления и других организаций по вопросам очистки воды и эксплуатации’очистных сооружений; утверждает мероприятия по обеспечению требуемой очистки использованной воды, планы проведения ремонтов и реконструкции очистных сооружений; организует выполнение организационных и технических мероприятий по наладке локальной очистки стоков до установленных норм; несет ответственность за локальную очистку воды, производимую предприятием, до установленных норм при сбросе ее в водоем и городскую канализацию.

Главный инженер контролирует техническое обслуживание водоочистных сооружений и установок и следит за правильной их эксплуатацией; организует реконструкцию очистных сооружений; обеспечивает выполнение предписаний СЭС, бассейнового управления и других организаций, контролирующих очистку стоков на предприятии; следит за выполнением организационно-технических мероприятий по очистке сточных вод; утверждает инструкции по эксплуатации и техническому обслуживанию очистных сооружений; контролирует своевременное проведение проверок водомеров в органах метрологической службы; согласовывает с местными районными исполнительными комитетами и другими организациями места утилизации извлеченных осадков и нефтепродуктов; участвует в комиссиях по рассмотрению проектов строительства, реконструкции очистных сооружений и приемки их в эксплуатацию, в комиссиях по проверке у обслуживающего персонала знаний в области технического обслуживания и ремонта сооружений; несет ответственность за техническое состояние и работу очистных сооружений.

Главный механик участвует в рассмотрении проекта строительства и реконструкции очистных сооружений; ведет постоянный контроль за правильной эксплуатацией водоочистных сооружений; разрабатывает рационализаторские мероприятия по повышению качества очистки воды и участвует в их внедрении; разрабатывает инструкции по охране труда и технике безопасности и осуществляет контроль за их выполнением; подготавливает проект приказов по обслуживанию и эксплуатации водоочистных установок; разрабатывает планы и графики технического обслужи вания и ремонта сооружений; проводит самостоятельно и совместно с контролирующими организациями периодическую проверку качества сточной воды в лаборатории, ведет учет ана-лизов; ведет журнал учета качества работы очистных сооружений в котором отражается количество извлеченного осадка и нефтепро-’ дуктов (учет ведется по квитанциям).

Работник, ответственный за обслуживание очистных сооружений непосредственно на производственных участках, эксплуатирует очистные устройства в соответствии с требованиями производственных инструкций; обеспечивает снижение расхода и потерь воды в производственных процессах (на мойке автомобилей, агрегатов, деталей); проводит мероприятия по нейтрализации вредных химических веществ в сточных (оборотных) водах, организует вывоз извлеченного песка, осадка, нефтепродуктов; выявляет неисправности систем и оборудования водоочистных установок, своевременно докладывает о них главному механику или ответственному за техническое обслуживание очистных сооружений.

Операторы, слесари-сантехники, подсобные рабочие соблюдают требования и порядок эксплуатации сооружений и установок, требования по содержанию сооружений и установок в технически исправном состоянии, правила охраны труда и техники безопасности при работе на -сооружениях; умеют определить степень загрязненности сбрасываемой (оборотной) воды; знают порядок удаления нефтепродуктов и осадка, смены фильтров, а также способы промывки фильтров.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подготовка к сдаче очистных сооружений в технологическую наладку"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы