Строй-Техника.ру

Строительные машины и оборудование, справочник

Основные операции по подготовке исходных материалов (разварка жидкого стекла, приготовление вяжущих растворов, изготовление блоков из кислотоупорного бетона и др.) выполняют на специализированных производственных базах и лишь некоторые вспомогательные работы производят непосредственно в мастерских, расположенных на строительно-монтажных площадках вблизи от места производства футеровочных работ.

Производственные базы, как правило, имеют комплексный характер, в них выполняют работы не только по подготовке исходных материалов для футеровочных работ, но и производят гуммирование небольших по размерам аппаратов, изготовляют химическое оборудование (электролизные ванны, контейнеры, баки) из листового винипласта, полиэтилена, фаолита и стеклопластиков. В соответствии с этим производственные базы имеют необходимое оборудование, механизмы, приспособления и инструменты. На производственных базах организуют небольшие строительные лаборатории, которые осуществляют постоянный контроль за качеством применяемых материалов.

Непосредственно на строительно-монтажной площадке приготовляют замазки и мастики на основе жидкого стекла и синтетических смол, а также кислотоупорный бетон и полимеррастворы. Это объясняется тем, что указанные материалы очень быстро загустевают и затвердевают или теряют свои связующие свойства в течение короткого времени с момента изготовления, и поэтому такие замазки и бетоны готовят в небольших количествах из расчета возможного использования в течение 40— 60 мин.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Автоклав для разварки силикат-глыбы:

1 — люк для загрузки, 2 — барабан, 3 — штуцер для спуска жидкого стекла, 4 — фундамент, 5 — опоры

Некоторые вяжущие материалы (серный цемент, битумные мастики и др.) используют для кладки штучных материалов в расплавленном виде и поэтому их приготовляют в стационарных установках (котлы, смесители, дозаторы и др.), которые располагают в непосредственной близости от места производства футеровочных работ.

Если по условиям экономической и производственной целесообразности штучные материалы (кирпич, плитки и др.) завозят непосредственно на строительно-монтажную площадку, минуя централизованную производственную базу, то их сортируют по размерам и внешнему виду на рабочем месте.

Разварка силикат-глыбы. Жидкое стекло доставляют на производственную базу в готовом виде или чаще (что более экономично) в виде стеклообразной массы — силикат-глыбы. Силикат-глыбу разваривают (растворяют в воде) при повышенной температуре во вращающихся автоклавах.

Автоклав представляет собой стальной цилиндрический барабан, горизонтально установленный на опоры, «оторые укреплены в бетонных фундаментах.

Перед разваркой силикат-глыбу разбивают на дробилке на куски размером 25 мм или измельчают в шаровой мельнице, а затем загружают через люк 1 в барабан автоклава. При емкости барабана 1,5 м3 в него загружают (для одной варки) 1200 кг измельченной силикат-глыбы и заливают 600—650 л воды.

После этого загрузочный люк герметически закрывают, автоклав приводят во вращение, а затем в барабан через полую цапфу подают пар под давлением 4—5 ат. Продолжительность растворения силикат-глыбы зависит от величины загружаемых кусков материала и температуры пара. При загрузке в автоклав силикат-глыбы, измельченной в порошок, продолжительность растворения ее составляет 1—2 ч. В конце разварки силикат-глыбы отключают пар, останавливают барабан и через штуцер 3 берут 1—2 л пробы для определения с помощью ареометра плотности жидкого стекла. Когда плотность достигнет 1,36—1,48, жидкое стекло спускают через штуцер в сборник.

Кроме вращающегося автоклава, для разварки силикат-глыбы применяют и другие типы силикатоварок. Наиболее распространенными из них являются вертикальные цилиндрические аппараты с коническими днищами и крышками. В этих аппаратах для нагрева заливаемой в них воды внутри установлены паровые змеевики, а для перемешивания развариваемой силикат-глыбы вмонтированы барбатеры.

При разварке силикат-глыбы в автоклавах следует соблюдать следующие правила техники безопасности:

— промывать и загружать силикат-глыбу, а также разливать жидкое стекло нужно в защитных очках и спецодежде;

— по окончании загрузки силикат-глыбы крышку автоклава следует плотно закрепить болтами, а спускной кран закрыть до отказа; при подаче пара в автоклав давление -в нем не должно превышать 4 ат\

— по окончании разварки силикат-глыбы необходимо отключить подачу пара, остановить барабан, закрыть ящик с пусковыми приборами-и только после этого при

— ступить к сливу жидкого стекла. Пробы жидкого стекла для определения его плотности можно отбирать только после остановки барабана и отключения подачи пара;

— во время разварки силикат-глыбы рабочему, выполняющему эту работу, запрещается отлучаться от автоклава и допускать « нему посторонних лиц.

Рис. 3. Щековая дробилка СМ-182Б

Подготовка инертных кислотостойких заполнителей для силикатных замазок и кислотоупорного бетона. Кислотоупорный щебень (андезит, бештаунит, гранит) получают с помощью камнедробилки различных типов и размеров. Наиболее часто используют щековые дробилки СМ-182Б (рис. 3), в которых камень дробится между двумя щеками — подвижной и неподвижной.

Регулируя размер выходного отверстия в пределах 20—40 мм, получают куски щебня размером до 20— 40 мм. Для получения более мелкого щебня производят вторичное дробление на конусной камнедробилке, общий вид которой показан на рис. 4.

До размера 10 мм щебень измельчают на молотковых дробилках С-218. Материал измельчается поду действием ударов быстро вращающихся молотков (кулачков), шар-нирно установленных на дисках ротора.

Рис. 4. Конусная дробилка СМ-560А

Дробленый щебень сортируют на вращающихся барабанах или плоских вибрационных грохотах. Для получения тонкомолотого заполнителя отходы от дробления или щебень измельчают в различных шаровых мельницах. При эксплуатации мельниц обслуживающий персонал должен особое внимание обращать на загрузку мельниц измельчаемым щебнем, размер которого не должен превышать 65 мм.

Для приготовления кислотоупорных силикатных замазок и кислотоупорного бетона применяют сухие порошкообразные материалы, поэтому, если полученные или приготовленные на месте инертные тонкомолотые заполнители и кремнефтористый натрий имеют влажность свыше 2%, их подвергают естественной сушке или подсушивают на паровых плитах.

Высушенные порошкообразные кислотоупорные заполнители для освобождения их от крупных включений и одновременно для смешивания с кремнефтористым натрием просеивают через механические сита. Рабочие, просеивающие и смешивающие кислотоупорные порошки с кремнефтористым натрием, который является вредным для здоровья, должны работать в очках и респираторах. Если эту работу выполняют в помещении, то оно должно иметь приточно-вытяжную ;вентиляцию.

После окончания работ по -сушке и смешиванию кислотоупорных заполнителей с кремнефтористым натрием рабочие должны обязательно мыть руки с мылом. Хранить кремнефтористый натрий следует в закрытой таре в изолированном помещении.

Изготовление блоков из кислотоупорного бетона.

При массовом производстве блоков формы изготовляют из металла, а при небольших объемах работ — из дерева. Форма должна быть прочной и легко разбирающейся. Чтобы легче было вынимать блок из формы, ее внутренние поверхности покрывают нигролом, разведенным мелом или известковым молоком, или специальной смазкой. Формы бетонной смесью заполняют на всю их высоту, если толщина изделия не превышает 20 см; при больших размерах изделия заполнение формы бетонной смесью и уплотнение производят в 2—3 приема.

Бетонную смесь уплотняют на виброплощадке в течение 3—6 мин. Если виброплощадки нет, бетон уплотняют вначале внутренними вибраторами, а затем площадочными.

Виброплощадка представляет собой металлическую платформу с вибраторами, установленную на упругие опоры — пружины. При включении виброплощадки в действие вибраторы начинают передавать колебательные движения платформе, на которую установлены формы с бетонной смесью.

Рис. 5. Виброплощадка (вибростол):

1 — опорная рама, 2 — пружины, 3—платформа (вибрирующая часть стола), 4 — вибраторы

После уплотнения бетонный блок выдерживают в формах, а после затвердевания изделия извлекают из них. В воздушно-сухих условиях блок выдерживают 2—3 суток, а затем сушат горячим воздухом в течение 8—10 я при температуре 100—110 °С.

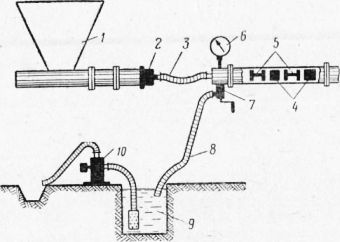

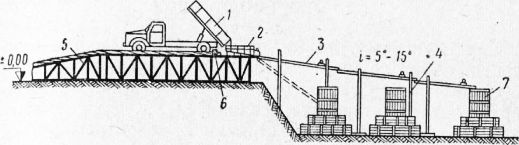

Рис. 6. Установка для пропитки кирпича нефтяным битумом:

1 — ванна для битума, 2 — контейнер с кирпичом, 3 — кирпичная кладка, 4 — кран, 5 — топка

Высушенные блоки хранят в сухих закрытых помещениях, исключающих их увлажнение.

Пропитка кирпича нефтяным битумом. Если проектом предусматривается облицовка пола кирпичом, пропитанным нефтяным битумом, то при небольших объемах работ обыкновенный глиняный кирпич пропитывают битумом в асфальтовых котлах. Если же необходимо пропитывать битумом большое количество кирпича, то для этой цели применяют установку, показанную на рис. 6. Установка рассчитана на одновременную загрузку нескольких контейнеров по 35 кирпичей в каждом. Топка 5 печи предназначена для сжигания твердого топлива, но при необходимости ее можно переделать для использования- жидкого или газообразного топлива.

Кирпич пропитывают нефтяным битумом следующим образом. Нефтяной битум БН-IV разбивают на куски размерами не более 10 см3 и загружают в ванну установки, в которой они расплавляются при постоянном перемешивании. При этом расплавленный битум не должен занимать более половины объема ванны печи- Отобранный очищенный от загрязнений сухой кирпич укладывают в проволочные корзины или контейнеры с решетками, которые затем с помощью крана осторожно опускают в ванну с расплавленным битумом. Уровень битума после загрузки кирпича не должен превышать 2/3 объема ванны.

Температуру расплавленного битума в ванне все время поддерживают в пределах 200—220 °С. Кирпич выдерживают в ванне в течение 7—8 ч до полной пропитки на всю его толщину. Качество пропитки определяют по излому образцов кирпича (не менее 3 шт. от одной загрузки). После окончания процесса пропитки кирпич вынимают из ванны и укладывают на чистый дощатый настил.

Приготовление кислотоупорных силикатных замазок.

Кислотоупорные силикатные замазки на строительной площадке приготовляют в растворном узле, в состав которого входят растворосмееитель, емкости для хранения жидкого стекла, лари для хранения кислотоупорного порошкообразного заполнителя, бачки и мерные ящики для дозировки жидкого стекла и сыпучих материалов. В тех случаях, когда выполняют небольшой объем футеровочных работ и инертные порошкообразные заполнители подготовляют непосредственно на строительной площадке, наряду с указанным оборудованием устанавливают сита для просеивания порошкообразных материалов и паровые плиты для их сушки.

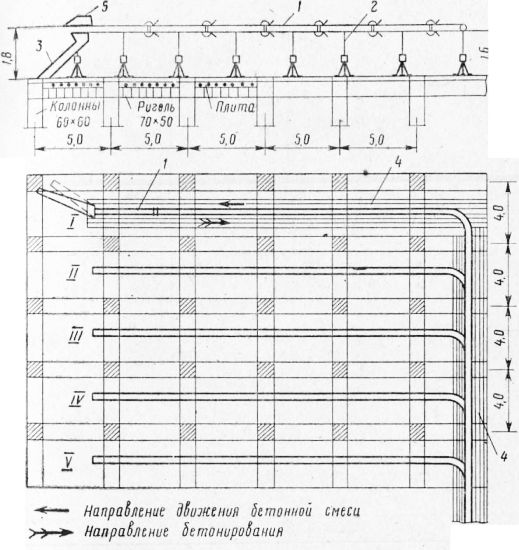

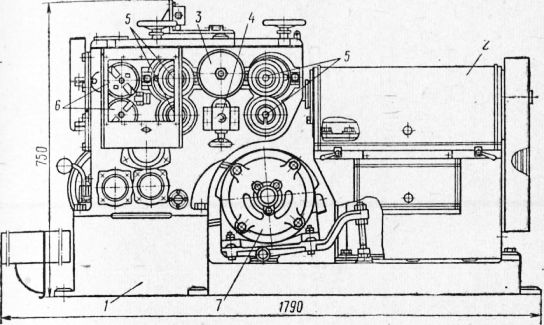

Рис. 7. Передвижной растворосмеситель С-334:

1 — вал, 2 — рукоятка для опрокидывания барабана, 3 — смесительный барабан, 4 — редуктор, 5 — электродвигатель

Приготовляют замазку, как правило, в растворосмесителях С-334 с барабаном емкостью 80 л. Растворосмеситель представляет собой барабан, внутри которого вращается вал с лопастями для перемешивания. Электродвигатель и смесительный барабан установлены на раме.

Перед началом работы растворосмеситель тщательно осматривают и, убедившись в том, что он исправен и хорошо смазан, проверяют машину на холостом ходу в течение 3 мин. После этого в смесительный барабан загружают посредством мерного ящика нужное количество подготовленной смеси заполнителя с кремнефтористым натрием и добавляют требуемое по составу количество жидкого стекла. Загруженные материалы перемешивают в течение 2—3 мин. Готовый -вяжущий материал выгружают из растворосмесителя, опрокидывая барабан с помощью рукоятки 2 в нижнее положение и извлекая замазку лопатой.

Во время работы растворосмесителя рабочий должен следить за правильной загрузкой барабана машины исходными материалами и временем перемешивания раствора, а также периодически проверять степень нагрева подшипников и приводного устройства.

Вручную, что допускается ib виде исключения, силикатную замазку изготовляют следующим образом. На деревянный боек, обитый железом, насыпают ,в виде грядки в нужном количестве сухую смесь. В середине грядки делают углубление, куда вливают отмеренное количество жидкого стекла. Затем тщательно перемешивают смесь лопатами до получения однородной вязкой массы.

Для приготовления грунтовок соотношение жидкого стекла и наполнителя, смешанного с кремнефтористым натрием, берут равным 1:1, а в составах, используемых для шпатлевки, количество жидкого стекла каждый раз устанавливает лаборатория. Обычно на 1 мае. ч. жидкого стекла берут 2 мае. ч. наполнителя, смешанного с кремнефтористым натрием.

При приготовлении кислотоупорных силикатных замазок необходимо соблюдать следующие меры безопасности:

— при просеивании и смешивании силикатных наполнителей с кремнефтористым натрием следует пользоваться респиратором и предохранительными очками;

— хранить кремнефтористый натрий в закрытой таре;

— жидкое стекло вливать осторожно, избегая разбрызгивания, при этом рабочий должен надеть защитные очки и рукавицы;

— загружать в растворосмеситель исходные материалы только при полной его остановке.

Рабочие, занятые на приготовлении кислотоупорных силикатных замазок, должны быть одеты в хлопчатобумажные комбинезоны, кожаные ботинки и комбинированные рукавицы.

Приготовление битумных мастик. В небольших количествах битумную мастику варят в чугунных котлах емкостью 0,5—1,0 м3 с огневым обогревом. Для ускоренного приготовления мастики котел подогревают жидким или газообразным топливом.

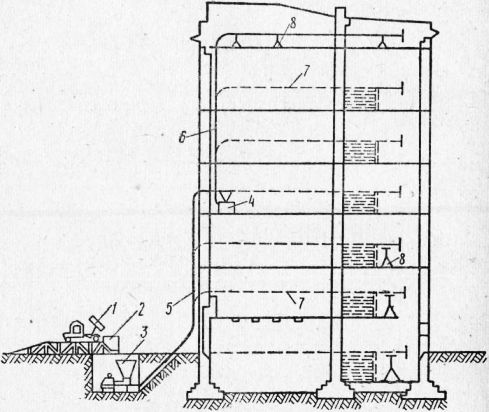

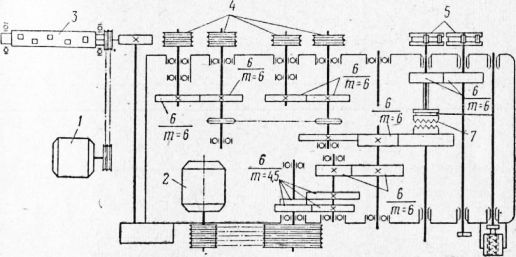

Рис. 8. Битумоварочный котел:

1 — бак, 2 — трубопровод жидкого топлива, 3 — трубопровод сжатого воздуха, 4 — вентиль, 5 — гибкое соединение трубы, 6 — форсунка, 7 — котел

При большой потребности в битумной мастике ее варят в битумо,варочных котлах. Жидкое топливо подают под котел через форсунку, что позволяет регулировать степень нагрева мастики.

Битумную мастику варят следующим образом. Нефтяной битум, разбитый на куски, загружают в котел и расплавляют при температуре 180—200 °С. Перемешивая, его нагревают до полного удаления воды: наличие воды определяют по вспениванию битума и выделению пара. Температуру расплавленного битума доводят до 200—230 °С и добавляют к нему при перемешивании хорошо просушенные и подогретые до 60—70 °С наполнители. После этого мастику варят, постоянно помешивая, в течение 4—5 ч до получения однородной массы.

Затем огонь в топке уменьшают и мастику охлаждают до 170-200 °С при непрерывном помешивании. При нагреве выше 230—250 °С мастика разлагается, о чем свидетельствует появление на поверхности расплавленной массы зеленовато-желтого дыма. Перегрев нужно немедленно устранить, уменьшив огонь в топке и энергично перемешивая массу.

Правильно приготовленная битумная мастика после остывания имеет в изломе однородный черный цвет без видимых комков наполнителя.

Температура битумной мастики в момент ее нанесения должна быть не ниже 160 °С, поэтому температуру следует периодически проверять в рабочих бачках термометром. В бачках мастика должна иметь температуру на 10—15° С выше указанной.

При варке битумных мастик варочный котел заполняют битумом или мастикой не более чем на 3At его объема во избежание вспенивания, перелива через край котла и возможного возгорания расплавленной массы. Загружаемый в котел наполнитель должен быть сухим. Все рабочие, имеющие дело с битумными мастиками, должны иметь специальную одежду (комбинезоны без карманов, брюки на выпуск и др.). Для тушения загоревшейся массы нужно немедленно прекратить обогрев котла, засыпать песком загоревшуюся мастику, плотно прикрыть котел крышкой. Для тушения загоревшихся мастик воду применять нельзя.

Места варки и разогрева битумных мастик должны быть удалены от деревянных строений на расстояние не менее 50 м. Запрещается складировать легковоспламеняющиеся жидкости около котла. Места производства работ с горячими битумными мастиками и подходы к ним должны быть хорошо освещены.

Приготовление резино-битумной мастики. Резино-битумную мастику приготовляют,“ТГодогревая битум в котле до температуры 160—180 °С и расплавляя его. После того как расплавленный битум перестанет вспениваться, в него при непрерывном помешивании добавляют наполнитель. Перемешивание продолжают до получения однородной массы.

Одновременно с этим в бензине растворяют сухой резиновый клей и полученный раствор постепенно небольшими порциями вливают в остывшую до 70—80 °С смесь расплавленного битума и наполнителя. После этого полученную смесь тщательно перемешивают, а затем охлаждают до комнатной температуры, после чего сливают в герметично закрывающуюся тару.

При приготовлении резино-битумной мастики особое внимание следует уделять мерам пожарной безопасности, учитывая легкую возгораемость бензина. Поэтому перед загрузкой в котел растворенного в бензине резинового клея (каучука) огонь под котлом нужно полностью погасить.

Приготовление серного цемента. Серный цемент приготовляют таким образом. Комовую серу, отвешанную в нужном количестве, измельчают на молотковой дробилке на куски размером 70—80 мм и загружают в стальной котел емкостью 500—1000 л. Чтобы котел обогревался равномерно, его помещают в песчаную баню. Более совершенны и удобны котлы, обогреваемые жидким или газообразным топливом, так как в этом случае необходимость в применении песчаной бани отпадает.

Плавление продолжается в течение 1,5—2 ч при температуре 120—130 °С. После того как вся сера расплавится, в нее постепенно небольшими порциями при непрерывном помешивании вводят предварительно высушенный и подогретый до 80—100 °С пылевидный кислотоупорный наполнитель. Влажный наполнитель применять нельзя, так как это приводит к ухудшению качества серного цемента в результате испарения влаги и вспенивания массы.

Серу с наполнителем варят при температуре 170— 180 °С. После получения однородной, хорошо размешанной массы к ней добавляют измельченный на кусочки величиной 30—40 мм пластификатор. Тиокол и термопрен вводят в котел при температуре массы в котле 170— 180 °С.

Варку серы с наполнителем и пластификатором продолжают при температуре 170—180°С до расплавления пластификатора и получения однородной массы. Готовую смесь охлаждают до температуры 140—150 °С, после чего отливают образец-‘кубик со стороной 7 см, по которому определяют плотность остывшего материала.

Если в изломе образца серного цемента отсутствуют поры, то он считается пригодным для работы. В том случае, когда образец серного цемента в изломе имеет более чем 5 пор, рассеянных по всей площади излома образца, массу, находящуюся в котле, вновь нагревают до темпе-pa туры 180 °С и продолжают варить до получения плотного (беспористого) материала.

При загрузке в котел пластификаторов необходимо одевать защитные глухие очки для предохранения глаз от выделяющихся вредных газов. Если при варке серного цемента произойдет воспламенение серы, следует немедленно прекратить подачу топлива в топку котла и закрыть котел крышкой.

Категорически запрещается оставлять котлы с огнем в топке без присмотра.

В непосредственной близости от котла должны находиться пенные огнетушители, ящики с сухим песком и лопаты. Рабочий, работающий у варочного котла, должен иметь брезентовый костюм с (резиновым фартуком, рукавицы и сапоги. Брюки должны быть выпущены поверх сапог с тем, чтобы в сапоги не мог попасть расплавленный серный цемент.

Приготовление замазок на синтетических смолах. Замазки на синтетических смолах приготовляют в механических мешалках, а при небольших объемах работ — вручную в эмалированной или фарфоровой посуде, на бойках или противнях.

Исходные материалы обычно смешивают в течение 10—15 мин. Объем замеса замазок, учитывая ограниченное .время их использования (не более 40—50 мин), должен быть соизмерим со временем использования замазок при выполнении футеровочных работ. Дозировку смол в замазках уточняют пробными замесами по удобо-укладываемости материалов и она зависит от тонины измельчения наполнителей. Количество отвердителей, вводимых в замазки, принимают в зависимости от температуры окружающего воздуха — чем выше эта температура, тем меньше вводят отвердителя в замазку, и наоборот.

Замазки фаизол (ферганит-1) приготовляют следующим образом. В смеситель заливают мономер ФА и засыпают сухой просеянный наполнитель. После тщательного перемешивания в течение 3—4 мин в смесь вводят растворенный или расплавленный в фурфуроле отвердитель — бензолсульфокислоту (БСК). После чего массу вновь перемешивают 2—3 мин до исчезновения изумрудных пятен.

Отвердитель БСК, предварительно измельченный на куски не крупнее 20 мм, растворяют в фурфуроле не более чем за 15—20 мин до введения в замес. В противном случае может произойти.преждевременное загустевание раствора. Расплавляют БСК посредством водяной бани при температуре 50—60 °С.

Категорически запрещается смешивать БСК с чистым мономером ФА, так как нарушение этого требования приводит к резкому разогреву и преждевременному затвердеванию массы.

Полиэфирные замазки приготовляют в такой последовательности. Необходимое количество полиэфирной смолы ПН-1 (ПН-2 или другой) разливают поровну в две емкости. В один объем смолы вводят требуемое количество гипериза, а в другой — раствор нафтената кобальта в стироле. Каждую смесь отдельно тщательно перемешивают в течение 2—3 мин.

Приготовленные составы смешивают непосредственно перед употреблением, а затем в полученную смесь вводят заранее отвешанное количество наполнителя и всю массу перемешивают 4—6 мин.

Непосредственное смешивание гипериза с нафтена-том кобальта не допускается во избежание взрыва.

Не разрешается уменьшать вязкость замазки путем добавления в нее жидких компонентов (смолы, гипериза и др.).

Эпоксидную замазку приготовляют следующим способом. Смолу ЭД-5 (ЭД-6) выдерживают при температуре 60—70 °С в течение 1,5—2 ч для удаления находящихся в ней пузырьков воздуха. Затем смолу смешивают до однородного состояния с пластификатором и наполнителем. В последнюю очередь в смесь вводят отвердитель — полиэтиленполиамин.

Замазку готовят в количестве, которое должно быть употреблено в дело за 2—2,5 ч при температуре 18— 20 °С, так как при дальнейшем хранении замазка затвердевает. Разводить затвердевшую замазку эпоксидной смолой запрещается.

При использовании для футеровочных работ в качестве вяжущего состава совмещенной композиции из эпоксидной смолы с фурфурол-ацетоновым мономером ФА порядок приготовления замазок соблюдают следующий. Сначала смешивают эпоксидную смолу с мономером ФА, затем добавляют пластификатор и наполнитель. После тщательного перемешивания смеси до однородного состояния в замес вводят отвердитель-полиэтиленполи-амин.

Замазки на основе смолы ЭД-5 (ЭД-6), совмещенной с мономером ФА, могут быть использованы для нанесения шпатлевок, в качестве вяжущего при футеровке аппаратуры и строительных конструкций штучными кислотоупорными материалами, для расшивки швов кладки,-выполненной на силикатной замазке или портландцементе.

Арзамит-замазки приготовляют в следующем порядке. На строительную площадку арзамит-раствор доставляют в металлических бочках емкостью 100— 200 л, а арзамит-порошок — в фанерных барабанах массой 50 кг. Арзамит-раствор можно хранить на складе не более 6 месяцев; срок хранения арзамит-порошка не ограничен.

Арзамит-замазку во избежание преждевременного схватывания приготовляют -в небольших количествах, достаточных для работы в течение 1—1,5 ч. Приготовляют замазку вручную или механическим способом при температуре 18—20 °С.

Перед использованием арзамит-раствора с его поверхности осторожно сливают (сифонированием резиновым шлангом с грушей) слой воды, которая выделяется при хранении материала.

Вручную арзамит-замазку (5—10 кг) приготовляют следующим образом. В фарфоровую или эмалированную посуду насыпают отмеренное количество сухого арзамит-порошка, а затем постепенно при непрерывном помешивании деревянной лопаткой прибавляют соответствующее количество арзамит-раствора до получения пластичной и вязкой тестообразной массы. Перемешивание ведут до исчезновения комков и удаления пузырьков воздуха. Готовая замазка должна быть пластичной и вязкой.

Механическим способом арзамит-замазку приготовляют при больших объемах работ в корытообразных смесителях. Загруженные в барабан смесителя в указанной последовательности материалы перемешиваются вращающимся в ней валом шнекового типа до получения однородной пластичной массы. Недостатком этого типа смесителей является неудобство очистки их после приготовления замазок.

Замешивают арзамит-порошок и арзамит-раствор в противогазе и резиновых перчатках. По окончании работы необходимо вымыться с мылом под душем. Рабочие, приготовляющие арзамит-замазки, обеспечиваются костюмом из хлопчатобумажной ткани, кожаной обувью и рукавицами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подготовка материалов в футеровочных работах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы