Строй-Техника.ру

Строительные машины и оборудование, справочник

Поршень. Давление газов во время рабочего хода воспринимает поршень и передает его через палец и шатун коленчатому валу. В цилиндре поршень движется неравномерно; в крайних положениях (в в. м. т. и в н. м. т.) его скорость равна нулю, а около середины хода она достигает максимального значения. В результате этого возникают большие силы инерции, на величину которых влияет масса поршня и угловая скорость коленчатого вала. Кроме механических нагрузок, поршень подвергается действию высоких температур в период сгорания топлива и расширения образовавшихся газов. Он нагревается также вследствие трения его боковой поверхности о стенки цилиндра.

На автомобильных двигателях чаще устанавливают поршни, изготовленные из алюминиевого сплава, так как они достаточно прочные, легкие, имеют высокую теплопроводность и хорошие антифрикционные свойства. Для повышения прочности, надежности и сохранения постоянства размеров и формы поршни из алюминиевого сплава подвергают термической обработке — старению.

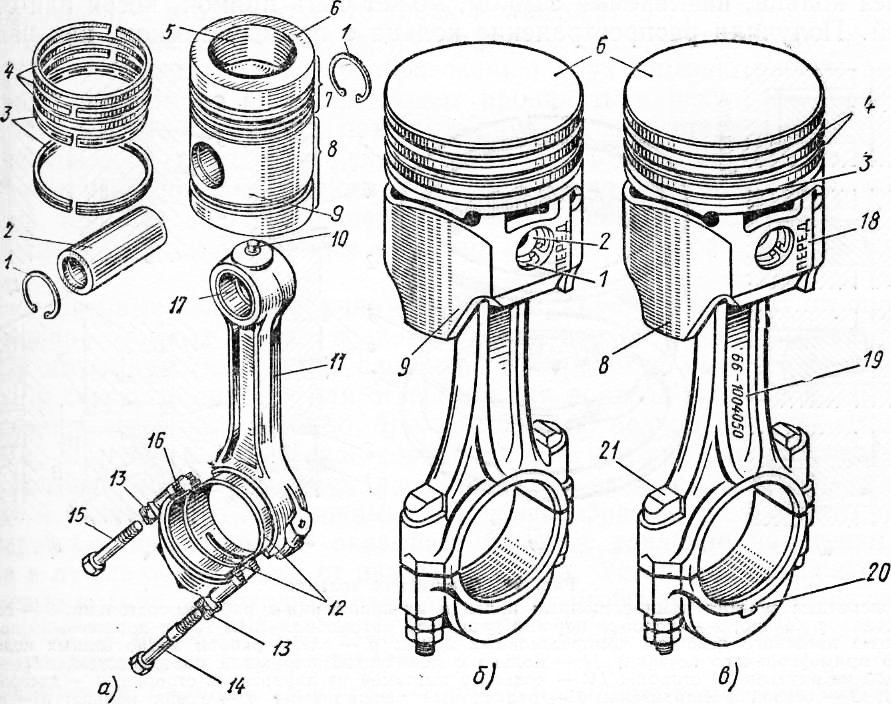

Поршень состоит из трех основных частей: днища, головки и юбки. На внешней поверхности головки поршня и юбке проточены канавки для установки компрессионных колец и маслосъемных колец. Верхнюю часть поршня называют уплотнительным поясом, так как размещенные здесь поршневые кольца предотвращают прорыв газов через зазоры между поршнем и цилиндром. Число колец, устанавливаемых на поршне, зависит от типа двигателя и частоты вращения коленчатого вала. По окружности канавок, в которых размещены маслосъемные кольца, просверлены сквозные отверстия для отвода масла в картер двигателя. Юбка является направляющей поршня при движении его в цилиндре и передает боковую силу от шатуна стенкам цилиндра. На внутренней стороне юбки имеется два массивных прилива, называемых бобышками. Они соединяются ребрами с днищем, увеличивая прочность поршня. В бобышках сделаны отверстия для установки пальца и проточены кольцевые канавки для стопорных колец. В карбюраторных двигателях применяют поршни с плоским днищем, получившие широкое распространение из-за простоты изготовления и меньшего нагрева при работе.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

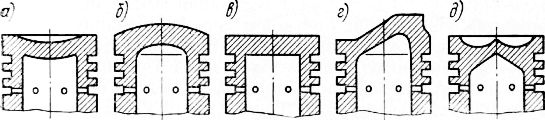

Для увеличения прочности и улучшения отвода тепла днище поршня дизеля изготовляют массивным и усиливают ребрами с внутренней стороны. Обычно поршни дизелей имеют фигурные днища. Это улучшает процесс смесеобразования и позволяет придать камере сгорания необходимую форму.

При нагреве поршень расширяется больше, чем цилиндр, охлаждаемый жидкостью, поэтому возникает опасность заклинивания поршня. Чтобы избежать этого и обеспечить нормальную работу двигателя, диаметр поршня должен быть меньше диаметра цилиндра, т. е. между поршнем и цилиндром необходим диаметральный зазор. Применяют поршни, у которых диаметр юбки больше диаметра головки, т. е. поршень имеет форму усеченного конуса. Юбку делают разрезной, что повышает упругость (устраняет опасность заклинивания), придают ей овальную форму (большая ось овала должна быть перпендикулярна оси поршневого пальца) и т. д.

Поршни имеют разрезную юбку овального сечения (двигатели автомобилей ГАЗ-24 «Волга», ГАЗ-бЗА и др.). Во время работы двигателя поршень нагревается и юбка несколько деформируется в направлении оси поршневого пальца. Форма юбки приближается к цилиндрической, и зазор между поршнем и цилиндром становится минимальным. Вырезы на юбке уменьшают массу поршня. Поршни двигателя автомобиля ЗИЛ-130 имеют поперечные прорези под головкой; на юбке поршня выполнен Т-образный разрез. Иногда применяют поршни с усиленной юбкой — без вертикального разреза.

Если на юбках поршней имеются разрезы, то их устанавливают в двигателе так, чтобы боковое давление при рабочем ходе испытывала та часть поршня, где нет разреза. При переходе поршня через в. м. т. он перемещается от одной стенки цилиндра к другой, что сопровождается стуками. Чтобы устранить эти стуки, ось отверстия под палец смещают в сторону (на 1,5— 2,0 мм) максимального бокового давления. Для улучшения приработки поршней к цилиндрам и устранения возможных задиров поршни покрывают тонким слоем олова. Юбки поршней дизелей ЯМЗ и автомобилей КамАЗ-5320 не имеют разреза, но они также выполнены в виде конуса овального сечения. Диаметр поршней дизелей ЯМЗ-236 и ЯМЗ-238 равен 130 мм, дизеля автомобиля КамАЗ-5320 равен 120 мм и двигателя автомобиля ЗИЛ-130 равен 100 мм. Для правильной установки в цилиндры и точного соединения с шатунами на поршнях и шатунах есть соответствующие метки.

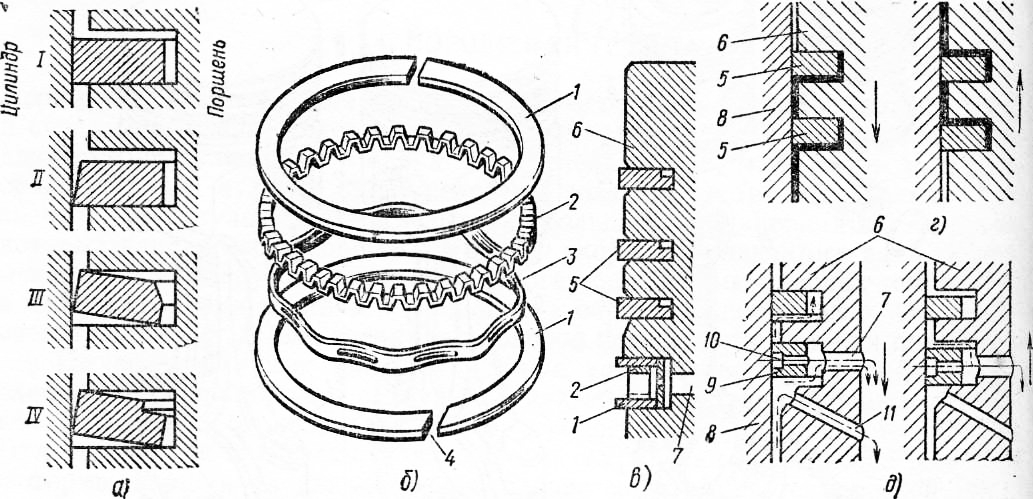

Поршневые кольца. Надеваемые на поршень поршневые кольца создают плотное, подвижное соединение между поршнем и цилиндром. Кольца бывают компрессионные и маслосъемные; первые обеспечивают необходимую компрессию (сжатие) благодаря уменьшению количества газов, прорывающихся из камеры сгорания в картер, и отводят тепло от головки поршня к стенкам цилиндра; вторые — препятствуют проникновению масла из картера в камеру сгорания.

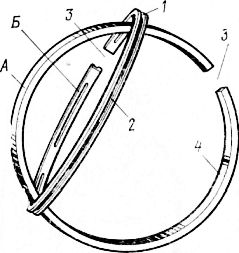

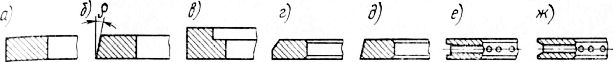

Кольца изготовляют из специального легированного чугуна или стали. Разрез кольца, называемый замком, может быть прямой, косой или ступенчатый. Получили распространение кольца с прямым замком, как наиболее простым и дешевым в изготовлении. В свободном состоянии диаметр поршневого кольца больше внутреннего диаметра цилиндра. Поэтому кольцо, поставленное в канавку поршня и введенное в сжатом состоянии в цилиндр, разжимаясь, плотно прилегает к внутренней поверхности цилиндра. Зазор в замке кольца позволяет ему расширяться при нагревании.

Различные поперечные сечения компрессионных колец приведены на рис. 2, а. Кольцо с конической наружной поверхностью (схема II) соприкасается с цилиндром не всей боковой поверхностью, а лишь небольшой кромкой и оказывает на стенки цилиндра значительное давление. Такое кольцо скорее прирабатывается к цилиндру, лучше уплотняет соединение поршень — цилиндр. Особенностью колец с фаской (схема III) или выточкой (схема IV) является то обстоятельство, что надетые на поршень и введенные в цилиндр они скручиваются к центру. Такие кольца прилегают к зеркалу цилиндра острой кромкой и работают так же, как и конические, но обеспечивают большую герметичность подвижного соединения в результате лучшего контакта с торцовыми поверхностями поршневой канавки. Поршневые кольца с фасками и выточками ставят на поршень так, чтобы фаски или выточки были направлены вверх, в сторону головки блока.

Первое компрессионное кольцо работает в условиях высокой температуры, больших давлений и изнашивается быстрее других. Для повышения износостойкости первого компрессионного кольца его наружную цилиндрическую поверхность подвергают пористому хромированию. Собирающееся в порах хрома масло несколько улучшает условия работы кольца. Со временем заводы предполагают отказаться от хромирования колец и перейти к напыливанию их наружной поверхности молибденом. При хромировании верхнего кольца увеличивается долговечность остальных поршневых колец, которые покрывают слоем олова для лучшей приработки их к цилиндрам. Два верхних (двигатель автомобиля ЗИЛ-130) компрессионных кольца хромированы. Первое компрессионное кольцо дизеля автомобиля КамАЭ-5320 хромировано и установлено в чугунное кольцо, залитое в поршень из алюминиевого сплава, а второе покрыто слоем молибдена.

Проникновение масла в камеру сгорания очень нежелательно, так как приводит к интенсивному нагарообразованию и ухудшению работы двигателя. Масло в камеру сгорания может проникать в результате разности давлений в картере и цилиндре при такте впуска и вследствие насосного действия поршневых колец. При движении поршня (рис. 2, г) вниз кольца прижимаются к верхним кромкам канавок и масло заполняет зазор между нижними торцами колец и канавками. Когда поршень движется вверх, кольца прижимаются к нижним кромкам канавок и масло выдавливается вверх.

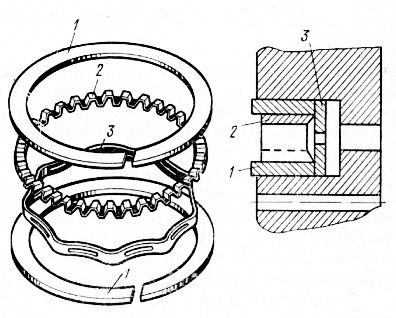

Маслосъемные кольца (обычно не более двух) устанавливают на поршне ниже компрессионных колец; по конструкции они отличаются от компрессионных колец тем, что на их наружной поверхности имеются кольцевые канавки и сквозные прорези или отверстия для прохода масла. На поршнях применяют и составные (рис. 2, б) маслосъемные кольца (ГАЗ-24 «Волга», ГАЗ-53А, ЗИЛ-130 и др.). Такое кольцо состоит из двух плоских стальных дискообразных колец и двух расширителей: осевого, разжимающего кольца, и радиального, прижимающего дискообразные кольца к зеркалу цилиндра. Составное кольцо оказывает большое давление на стенки цилиндра и лучше очищает его от излишков масла. Устанавливая на поршень поршневые кольца, необходимо следить за тем, чтобы замки соседних колец были смещены на некоторый угол (90—180°) один относительно другого, а не расположены на одной прямой.

Поршневые пальцы. Поршень с верхней головкой шатуна соединяет поршневой палец. Он должен быть прочным, легким и износостойким, так как во время работы подвергается трению и большим механическим нагрузкам, переменным по величине и направлению. Пальцы изготовляют из высококачественной стали в виде пустотелых трубок. Для повышения надежности наружную поверхность пальца цементируют или закаливают, а затем шлифуют и полируют. В бобышках поршня палец укреплен стопорными кольцами, удерживающими его от осевого смещения. Такой палец называют плавающим, так как он при работе двигателя может повертываться в верхней головке шатуна и бобышках поршня. Плавающие поршневые пальцы равномернее изнашиваются и поэтому долговечнее.

У работающего двигателя поршень из алюминиевого сплава расширяется больше, чем стальной палец, поэтому возможен его стук в бобышках поршня. Для устранения этого явления поршень перед сборкой с шатуном нагревают до 70—80 °С, а затем в поршень и шатун вставляют палец. Когда поршень остынет, палец в бобышках окажется закрепленным неподвижно, а верхняя головка шатуна будет иметь угловое смещение относительно неподвижного пальца. При работе двигателя поршень нагревается и палец получает возможность повертываться вокруг своей оси. Применяют пальцы, запрессованные в верхние головки шатунов (двигатели автомобилей «Жигули»). Такие пальцы могут повертываться только в бобышках поршня.

—

Поршневая группа любого двигателя состоит из поршня, поршневых колец, поршневого пальца. В зависимости от особенностей конструкции она включает дополнительно детали фиксации пальца от осевых перемещений и детали системы охлаждения поршня.

Поршень

Поршень — важнейшая и одна из наиболее напряженных деталей двигателя. Он является одной из деталей, образующих камеру сгорания двигателя, обеспечивает ее герметичность, передает силу давления газов шатуну; в двухтактных двигателях поршень выполняет также функции распределительного устройства, управляя открытием впускных и выпускных окон в цилиндре.

Поршень имеет головку с днищем, юбку, канавки для поршневых колец и бобышки для установки поршневого пальца. На поршень действуют высокие механические (давление газов, силы инерции) и тепловые нагрузки. Боковая поверхность поршня подвержена износу при движении по поверхности цилиндра. В результате трения поршневых колец и боковой поверхности о стенку цилиндра поршень нагревается дополнительно. Ввиду высоких температур поверхности днища поршня понижаются допустимые напряжения его материала, что может в исключительных случаях привести к образованию трещин. Перегрев зоны расположения поршневых колец нарушает их нормальную работу и ведет к увеличению расхода топлива, масла и износа канавок, а также другим неприятным последствиям.

Поршень устанавливают в цилиндре двигателя с зазором, однако перегрев поршня может вызвать задиры на боковой поверхности и даже заклинивание поршня в цилиндре. Для уменьшения сил инерции, возникающих вследствие возвратно-посту-пательного движения поршня, его масса должна быть по возможности меньше, что достигается в первую очередь применением алюминиевых сплавов для изготовления поршней. Однако в форсированных по величине среднего эффективного давления двигателях, когда прочность алюминиевых сплавов оказывается недостаточной, применяют чугунные, стальные и часто составные конструкции поршней.

По конструкции поршни значительно различаются в зависимости от типа и назначения двигателя, на котором они применяются. Поршни двигателей с принудительным воспламенением, в частности карбюраторных, отличаются минимальной толщиной стенок, что при использовании в качестве материалов исключительно легких сплавов обеспечивает легкость конструкции. Поршни таких двигателей имеют, как правило, плоское днище.

Для уменьшения зазора между поршнем и цилиндром и устранения при этом опасности заклинивания юбку поршней карбюраторных двигателей часто делают разрезной. Она имеет в поперечном сечении овальную форму, большая ось перпендикулярна оси поршневого пальца, установленного в бобышках 3. При работе двигателя поршень, нагреваясь, расширяется так, что форма юбки приближается к цилиндрической.

Поршни автомобильных и тракторных дизелей более массивны, что связано с большими механическими и тепловыми нагрузками, действующими в дизелях. Форма днища может быть различной и зависит от принятого типа камеры сгорания.

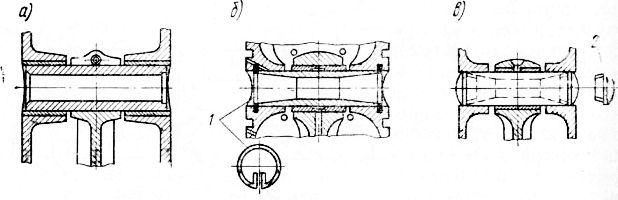

На рис. 1, б показан поршень автомобильного дизеля с полуразделенной камерой (штриховой прямой показан применяемый вариант камеры). Юбки поршней дизелей выполняют также овальной формы и часто профилируют по высоте. В отличие от поршней карбюраторных двигателей поршни дизелей не имеют разрезов.

Для снижения температур головки поршня и зоны первого компрессионного кольца внутренняя поверхность днища может охлаждаться струей масла, направляемой снизу через шатун или, что более эффективно, через специальную неподвижную форсунку, установленную в картере. Такой способ подачи масла целесообразен в двигателях с повышенной (ориентировочно и>2000 об/мин) частотой вращения коленчатого вала.

Для повышения срока службы поршни из легких сплавов многих двигателей имеют залитую вставку под первое компрессионное кольцо. Иногда вставку выполняют под два верхних кольца из прочного износостойкого материала, что обеспечивает стабильность размеров поршневых канавок в эксплуатации.

Поршни тепловозных и среднеоборотных двигателей работают в очень тяжелых условиях в связи с высоким форсированием двигателей по среднему эффективному давлению и повышенными по сравнению с автомобильными двигателями размерами поршней. Поэтому часто применяют составные конструкции поршней с масляным охлаждением (рис. 1, в). В этом случае корпус поршня (тронк) выполняют из алюминиевого сплава (иногда из чугуна), а теплонапряженную головку из легированной стали. Обе детали соединяют шпильками, установленными в головке. Поршень охлаждается маслом, подаваемым через шатун в центральную часть полости охлаждения, из которой масло перетекает по каналам к краю головки, а затем по трубке 8 сливается в картер.

Стальные (иногда чугунные) поршни крейцкопфных малооборотных двухтактных дизелей отличаются повышенной толщиной стенок. На рис. 1, г представлен поршень судового дизеля с клапанно-ще-левой схемой газообмена.

Поршни современных малооборотных двигателей характеризуются высокой тепловой напряженностью и поэтому для обеспечения долговечной работы всегда охлаждаются. Для подвода охлаждающей жидкости к поршню в крейцкопфных двигателях используют телескопический механизм (рис. 1, д). При этом в последние годы в этих двигателях наряду с масляным все шире применяют водяное охлаждение поршней, что увеличивает количество отводимой теплоты от головки поршня и существенно понижает ее температуру. В конструкции крейцкопфных двигателей предусматриваются меры, благодаря которым масляная полость защищена от попадания в нее охлаждающей воды. Поршни тронковых двигателей охлаждаются только маслом.

Поршневые кольца

Поршневые кольца уплотняют полость камеры сгорания, препятствуя проникновению продуктов сгорания в полость картера и масла в камеру сгорания, что необходимо для уменьшения расхода масла на угар. В соответствии с этим кольца делят на компрессионные (верхние) и маслосъемные (нижние). Для осуществления монтажа на поршень кольца делают разрезными с прямым или косым разрезом. Через кольца от поршня во втулку цилиндра отводится значительное количество теплоты.

На рис. 2 представлен комплект поршневых колец автомобильного двигателя с принудительным зажиганием: два верхних кольца являются компрессионными, а нижние — маслосъемным. Дизели имеют большее число колец, поскольку давление газа в цилиндре у них выше.

Компрессионные кольца работают в тяжелых условиях, определяемых высокой температурой, большими скоростями изменения давления газа и ускорениями при движении колец. При этом необходима длительная работоспособность кольцевого уплотнения.

Уплотнение осуществляется благодаря прижатию кольца к стенке цилиндра силами упругости кольца и давления газов. В момент вспышки при положении поршня в ВМТ давление в канавке первого кольца близко к давлению в цилиндре, а в канавке второго кольца составляет лишь около 50% этой величины. Давление за последним кольцом существенно меньше, оно соизмеримо с давлением в картере двигателя. Ввиду значительного давления колец на стенки цилиндра большая часть работы трения в двигателе (до 50%, а иногда 60%) приходится на кольца, поэтому прижимать кольца чрезмерно большим усилием нельзя. Температура поршня в зоне расположения колец не должна превышать 200…220 °С по условиям сохранения технических свойств масла.

По конструкции компрессионные кольца различаются формой поперечного сечения и геометрией их рабочей поверхности. На рис. 4, а представлены некоторые из применяемых в настоящее время типов компрессионных колец. С повышением уровня форсирования хорошо зарекомендовали себя трапециевидные кольца, которые менее склонны к закоксовыванию по сравнению с прямоугольными кольцами. Для повышения износостойкости рабочую поверхность кольца покрывают слоем хрома, поверх которого иногда наносят дополнительный тонкий слой молибдена — износостойкое покрытие.

Маслосъемные кольца служат для удаления лишнего смазочного материала с рабочей поверхности втулки цилиндра и препятствуют, таким образом, попаданию масла в камеру сгорания. Для нормальной работы сопряжения кольцо — цилиндр достаточная толщина слоя смазочного материала составляет сотые доли миллиметра. Избыток масла выжимается в камеру сгорания, что приводит к нагарообразованию, закоксовыванию верхних поршневых колец и перерасходу масла. Существует несколько объяснений путей проникновения масла в камеру сгорания. Одно из них связывает процесс переноса масла по стенкам поршня и цилиндра с насосным эффектом, создаваемым компрессионными кольцами и заключающимся в выдавливании масла через радиальный зазор между цилиндром и перемычками кольцевых канавок при перемещении колец в канавках.

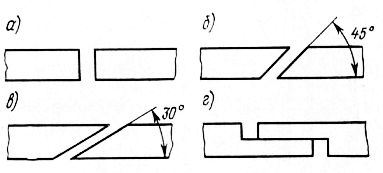

Маслосъемные кольца (рис. 4, б) выполняют скребковыми, коробчатого типа и, а также составными (из нескольких элементов). Для отвода снятого с цилиндра масла в стенке поршня просверливают радиальные (иногда наклонные) отверстия.

Основным материалом для изготовления колец служит серый перлитный чугун с легирующими добавками. Верхние кольца форсированных двигателей иногда делают стальными.

В тронковом кривошипно-шатунном механизме поршень соединен с верхней поршневой головкой шатуна с помощью пальца, расположенного в расточках бобышек поршня. Палец воспринимает переменные по величине механические нагрузки от сил давления газа на поршень и инерционных сил. Вследствие трения палец подвержен износу, что обусловливает необходимость тщательной обработки его наружной поверхности и придания поверхностному слою металла высокой твердости путем термообработки. Пальцы выполняют из стали.

В настоящее время наибольшее распространение получили конструкции с плавающим пальцем; при этом возможно свободное проворачивание последнего как в головке шатуна, так и в бобышках поршня, что способствует более равномерному износу пальца. От осевого перемещения палец фиксируется пружинными стопорными кольцами или специальными ограничителями из мягкого металла — грибками. Применяется и фиксирование пальца в головке шатуна или в бобышках поршня. Последнее используется в конструкциях поршня с подводом масла на охлаждение головки поршня через полость поршневого пальца.

—

Поршневая группа вместе со стенками цилиндра и поверхностью камеры сгорания образует пространство, в котором происходят рабочие процессы двигателя. Группа должна обеспечивать герметичность этого пространства, хороший отвод тепла от него к стенкам цилиндра, возможно меньшие потери на трение и препятствовать проникновению масла из картера в камеру сгорания.

Поршень служит для восприятия усилия от давления расширяющихся газов и передачи его через шатун на коленчатый вал.

Рис. 6. Формы камер сгорания карбюраторных двигателей

В двухтактных двигателях поршень выполняет также функции золотника механизма газораспределения.

При работе двигателя поршень движется с большой скоростью 35 м/с, находится под воздействием высоких давлений (4,5 МПа) и температур (до 2500 °С), что предъявляет к нему повышенные требования в отношении прочности и жесткости. Поршень должен также обладать малой массой, хорошей теплопроводностью и износостойкостью. Для быстроходных двигателей, работающих под большими нагрузками, наиболее полно отвечают этим требованиям поршни, изготовленные из алюминиевых сплавов с повышенным содержанием кремния. Поршни тихоходных двигателей изготовляются из серого и ковкого чугуна. Все поршни подвергаются термической обработке (закалке и старению или только старению). В целях сокращения периода приработки сопряжения поршень — стенка цилиндра боковую поверхность поршня покрывают легкоплавкими металлами (оловом) с толщиной покрытия 0,005.

Рис. 7. Формы днища поршня

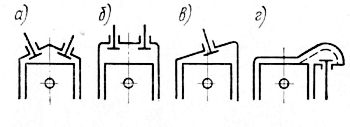

Поршень состоит из головки с днищем, канавок для поршневых колец, направляющей части и бобышек. Днище поршня может быть различной формы, зависящей от конструкции камеры сгорания и расположения клапанов, а в двухтактных двигателях — и от системы газораспределения. Вогнутое днище создает форму камеры сгорания с наилучшими условиями горения рабочей смеси, однако при этом увеличивается поверхность, омываемая горячими газами, и возрастает возможность образования нагара. Кроме того, вогнутое днище имеет меньшую по сравнению с плоским прочность, его обработка при изготовлении поршня затруднена. Выпуклое днище имеет повышенную прочность, позволяющую снизить массу поршня, однако при этом ухудшаются условия сгорания рабочей смеси и повышается нагрев днища. Плоское днище просто в изготовлении и обеспечивает наименьший нагрев во время работы двигателя. Такая форма днища наиболее распространена в карбюраторных двигателях. У дизелей днище поршня имеет сложную геометрическую форму, зависящую от степени сжатия, способа смесеобразования, расположения форсунок и других факторов.

Головка поршня, включающая в себя часть боковой поверхности, где расположены канавки для поршневых колец, служит для обеспечения герметичности камеры сгорания и отвода тепла, воспринимаемого днищем.

Направляющая часть поршня (юбка) включает в себя часть боковой поверхности поршня от нижней кромки канавки под последнее поршневое кольцо до конца поршня. Юбка служит для направления движения поршня в цилиндре и передачи бокового давления на зеркало цилиндра. Длина направляющей части зависит от величины бокового давления и выбирается такой, чтобы получить допустимые удельные давления. Юбка поршня должна обеспечивать наименьшие зазоры между поршнем и стенкой цилиндра как в нагретом, так и в холодном состоянии последнего. Для предотвращения возникновения стуков и перекосов поршня в непрогре-том двигателе и заедания поршня во время работы поршни из легких сплавов выполняют с разрезом П- или Т-образной формы или придают направляющей части поршня овальную форму, при этом размер вдоль оси пальца делается на 0,15—0,30 мм меньше размера в перпендикулярном направлении. У некоторых поршней юбка имеет косой разрез, который придает ей пружинящие свойства и позволяет уменьшить зазор между поршнем и цилиндром. Для уменьшения передачи теплоты от головки поршня к юбке между ними прорезается горизонтальная канавка. Для повышения прочности поршней из легких сплавов и уменьшения их расширения при нагреве в них заделывают специальные инварные или стальные вставки.

Поршневые кольца служат для предотвращения прорыва газов из камеры сгорания в картер двигателя, для отвода тепла от головки поршня к стенкам цилиндра и предотвращения попадания масла в камеру сгорания из картера двигателя. Количество поршневых колец зависит от величины давления газов в цилиндре и быстроходности двигателя. Наименьшее число колец (2-г 4-4) бывает у высокооборотных карбюраторных двигателей, наибольшее (до 7) — у малооборотных мощных двухтактных двигателей. Поршневые кольца подразделяются на компрессионные (га-зоуплотнительные) А и маслосъемные Б. Компрессионные кольца предназначены для создания уплотнения полости цилиндра путем плотного прилегания к стенкам цилиндра и к стенкам канавок в поршне. Такое прилегание обеспечивается их упругостью, а также давлением газов, проникающих за кольца.

Рис. 8. Поршневые кольца:

А — компрессионное; Б — маслосъемное; 1 — канавка; 2 — прорезь; 3 — замок; 4 — выточка

Рис. 9. Форма сечения компрессионных и маслосъемных колец

Конструкция компрессионных колец должна обеспечивать необходимое уплотнение, уменьшение напряжения смятия на торцах колец, наименьший износ, она определяется формой поперечного сечения колец и формой замка. Компрессионные кольца имеют различное сечение. Кольца прямоугольного сечения просты в изготовлении, но период их приработки весьма длителен. При применении колец с трапецеидальным сечением предотвращается возможность их застревания в канавках и пригорания. Фасонная форма сечения позволяет кольцу при сжатии скручиваться и принимать коническую форму, в результате чего его боковая поверхность касается зеркала цилиндра узкой кромкой, что ускоряет приработку кольца и уменьшает расход масла. Маслосъемные кольца предназначены для регулирования подачи масла на боковую поверхность поршня и к компрессионным кольцам, снятия со стенок цилиндра излишков масла и направления его в картер двигателя. Наиболее распространены конические и пластинчатые кольца.

Замок (вырез в поршневом кольце) по форме может быть прямым, косым и ступенчатым.

Рис. 10. Замки поршневых колец

Рис. 11. Маслосъемное кольцо

Наибольшее распространение получили кольца с прямым замком, который наиболее прост в изготовлении.

На ряде двигателей (ЗИЛ, ЯМЗ) получили распространение составные маслосъемные кольца, состоящие из двух стальных кольцевых дисков и двух расширителей — осевого и радиального.

Поршневые кольца изготовляются из стали и легированных чу-гунов с присадками хрома, никеля, меди, вольфрама, молибдена. Рабочие поверхности колец покрываются пористым хромом или подвергаются электролитическому лужению, оксидированию, фосфатироваиию, что повышает износостойкость и антикоррозийность, а также ускоряет приработку поверхностей.

Рис. 12. Способы крепления поршневых пальцев

Поршневой палец служит для шарнирного соединения поршня с шатуном. Поршневой палец работает в условиях знакопеременной ударной нагрузки при высокой температуре и неблагоприятных условиях жидкостного трения, поэтому должен обладать высокой прочностью, малой массой, повышенной износостойкостью рабочей поверхности, хорошей сопротивляемостью ударной нагрузке. Материалом для поршневых пальцев служат углеродистые или легированные стали, которые подвергаются термической обработке. Наружная поверхность пальцев шлифуется и полируется.

Яоршневой палец изготовляется в виде полого цилиндра. Конструкция поршневого пальца зависит от типа его сопряжения с бобышками поршня и верхней головкой шатуна. По этому признаку различают поршневые пальцы: закрепленные в головке шатуна и вращающиеся в бобышках поршня, закрепленные в бобышках поршня и вращающиеся в головке шатуна; свободно вращающиеся как в головке шатуна, так и в бобышках поршня — плавающие пальцы. Наибольшее распространение получили плавающие пальцы, так как они незначительно и равномерно изнашиваются по длине и по окружности, удобны при монтаже.

Для предотвращения осевого перемещения поршневого пальца плавающего типа применяют пружинные кольца или заглушки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Поршневая группа"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы