Строй-Техника.ру

Строительные машины и оборудование, справочник

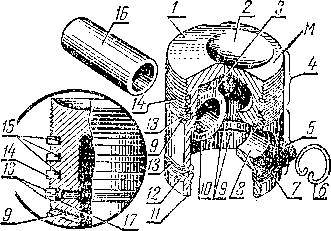

Поршень представляет собой металлический стакан, установленный в цилиндре с небольшим зазором. Он воспринимает давление расширяющихся газов и передает его через поршневой палец и шатун на коленчатый вал.

Поршень подвергается действию высоких температур и давлений (в дизелях до 90 кГ/см2) и движется со значительной скоростью (5—15 м/сек). Неравномерное движение поршня приводит к возникновению сил инерции, которые у многооборотных двигателей достигают большой величины. В соответствии с условиями работы материал поршня должен обладать высокими механическими качествами и износостойкостью, сыть легким, хорошо отводить тепло. Этим требованиям удовлетворяют алюминиевые сплавы АК4, АС, АЛ-25 и др.

К недостаткам поршней из алюминиевых сплавов следует отнести большой коэффициент линейного расширения (вследствие чего приходится увеличивать зазор между стенками цилиндра и поршнем) и ухудшение механических качеств с повышением температуры. Для устранения последнего недостатка поршни из алюминиевых сплавов термически обрабатывают.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

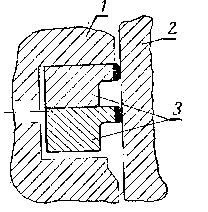

Поршень состоит из днища, уплотняющей части (головки) и направляющей части (юбки).

Днище поршня воспринимает давление газов. Оно выполняется плоским или сложной фасонной формы. У дизелей днище поршня обычно имеет фасонную форму, которая зависит от способа смесеобразования и расположения клапанов и форсунки. Внутри поршня на его боковых стенках имеются два прилива, так называемые бобышки, в отверстия 8 которых устанавливается поршневой палец.

Для прочности и лучшего отвода тепла каждая бобыцжй связана с днищем симметрично расположенными ребрами. В некоторых конструкциях поршней ребра отливаются и на внутренней стороне днища поршня (ГАЗ-52-01). На внутренней поверхности каждой бобышки сделана кольцевая канавка для установки стопорных колец 6 поршневого пальца.

На боковой наружной поверхности поршня имеются канавки для установки поршневых колец. В канавки, расположенные в верхней части (головке) поршня, устанавливают компрессионные кольца, а в канавку — маслосъемные кольца.

У некоторых поршней канавка для маслосъемных колец делается и в нижней части юбки. Иногда под канавками для маслосъемных колец расположены неглубокие кольцевые канавки. В канавках для маслосъемных колец и в канавках по окружности просверлены сквозные отверстия, по которым избыток масла, снимаемый маслосъемными кольцами с рабочей поверхности цилиндра, стекает внутрь поршня, а затем в картер. Поршни у двигателей Д-50 и СМД-14 на торце юбки имеют выточки с острой кромкой, снимающие излишки масла с зеркала гильзы цилиндра.

На головке поршня и на перемычках между канавками для колец у дизеля Д-37М и на головке поршня у дизеля Д-50 сделаны мелкие кольцевые канавки глубиной 0,3 мм. В них задерживаются продукты сгорания масла (нагар) и частицы, образующиеся вследствие износа трущихся деталей.

Для уменьшения износа канавки под верхнее компрессионное кольцо, испытывающей наибольшие механические и тепловые нагрузки, в головку поршня двигателя ЗИЛ-130 залито чугунное кольцо, в котором сделана канавка для верхнего компрессионного кольца.

Поясок внутри направляющей части используют для подгонки поршней по весу в целях улучшения уравновешивания двигателя. Срезая металл с пояска, добиваются, чтобы разница в весе у поршней на одном двигателе не превышала установленной нормы.

Для получения подвижного соединения цилиндр и поршень подбирают друг к другу в холодном состоянии с небольшим зазором по диаметру между цилиндром и юбкой поршня. Зазор предотвращает заедание в цилиндре нагретого поршня и обеспечивает образование масляной пленки между ними. Нагревание поршня по высоте, а следовательно, и расширение его различные: большее у днища, меньшее в юбке. Поэтому диаметр поршня в головке меньше, чем в юбке.

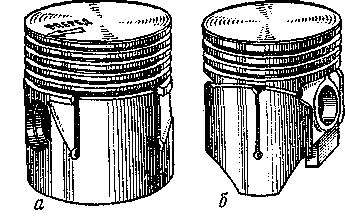

Для получения минимального зазора между юбкой и стенкой цилиндра в холодном двигателе и устранения заедания поршня при его нагревании юбки поршней из алюминиевого сплава делают эллиптического профиля, конусные по высоте и с разрезами. С этой же целью у поршней двигателей Д-37М, СМД-14, ЗИЛ-130 и некоторых других на наружной поверхности в зоне расположения бобышек снимают часть металла, делая неглубокие вырезы прямоугольной формы, называемые холодильниками.

Юбки поршней, имеющие разрезы, обладают пружинящими свойствами и при различных температурных условиях плотно прилегают к стенкам цилиндров. Формы разрезов бывают различные: несквозной П-образный (двигатели ГАЗ-52-01 и ГАЗ-69), несквозной Т-образный (двигатели ГАЗ-21 А и ГАЗ-53).

Поршни с разрезными юбками устанавливаются в цилиндры так, чтобы сторона, ослабленная разрезом, испытывала воздействие меньшей нормальной силы N, то есть разрезом вправо (если смотреть на двигатель спереди).

Если юбка поршня имеет эллиптическую форму, то меньшая ось эллипса располагается в плоскости оси поршневого пальца. Нагреваясь, поршень сильнее расширяется в этой плоскости за счет большего количества меи цилиндром в различных радиальных направлениях становится одинаковым.

Разность между большой и малой осями эллиптической юбки у поршней колеблется в пределах 0,14—0,52 мм.

Высота юбки у поршня выбирается такой, чтобы при передаче им нормальной силы У давление на стенки цилиндра не превышало 3 кПсм2.

Зазор между цилиндром и юбкой поршня, если юбка имеет эллиптический профиль или разрез, должен быть 0,05—0,10 мм, а если она цилиндрической формы и не имеет разреза, то 0,18—0,30 мм.

Для улучшения приработки поршня с цилиндром трущиеся поверхности поршней некоторых двигателей (например, ГАЗ-21А, ГАЗ-53, ЗИЛ-130) покрывают тонким слоем (0,004—0,006 мм) олова. У двигателей ГАЗ-21А, ГАЗ-53, ЗИЛ-130, AM-01, АМ-41 и ЯМЗ для прохода противовесов коленчатого вала при нижнем положении поршня и облегчения поршня часть его юбки под бобышками удалена.

Чтобы облегчить подбор поршней к цилиндру и поршневых пальцев по отверстиям в бобышках с необходимым зазором, поршни сортируют на размерные группы в пределах допуска по диаметрам юбки и отверстиям в бобышках.

Метка размерной группы обычно делается на днище поршня. Соответственно сортируются на размерные группы цилиндры и поршневые пальцы. У гильзы цилиндра метка размерной группы делается на верхнем торце. С целью облегчения подбора одинаковых по весу поршней обычно на днище ставят еще и метку весовой группы.

У большинства двигателей поршни на днище имеют метки, например лыски или стрелки, указывающие правильное положение поршня в цилиндре.

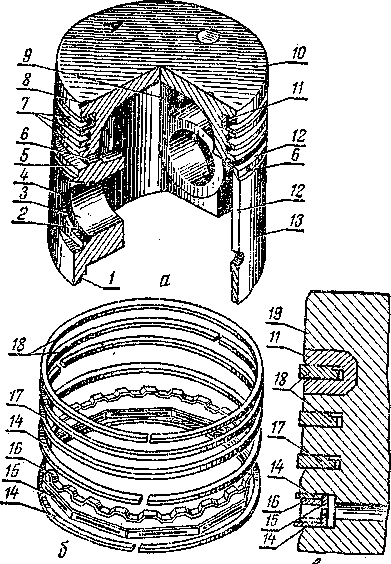

Поршневые кольца по назначению разделяют на компрессионные и маслосъемные. Их изготовляют из легированного чугуна или стали.

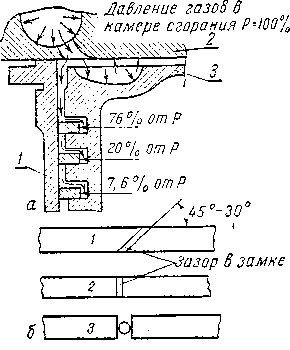

Поршневые компрессионные кольца служат для уплотнения зазора между поршнем и стенкой цилиндра. В результате их установки предотвращается прорыв воздуха и газов из пространства над поршнем в картер, а также проникновение масла в камеру сгорания. Одновременно компрессионные кольца отводят тепло от головки поршня к стенкам цилиндров.

Поршневые маслосъемные кольца предназначены для снятия излишков масла со стенки цилиндра.

Для надежной работы кольца должны плотно без просветов прилегать к зеркалу цилиндра по всей окружности.

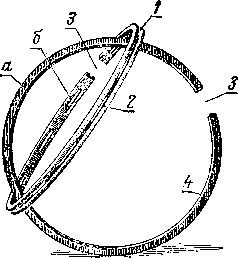

Наружный диаметр кольца в свободном состоянии (не вставленного в цилиндр) несколько больше внутреннего диаметра цилиндра. В одном месте по окружности часть кольца, вырезана, вследствие этого кольцо при постановке в цилиндр пружинит и хорошо прилегает к стенке цилиндра.

Небольшое количество газов из надпоршневого пространства проникает в зазоры между внутренними цилиндрическими поверхностями компрессионных колец и поршневых канавок. При этом давление и скорость газов постепенно уменьшаются. Эти газы тоже прижимают кольца к стенкам цилиндра. Таким образом, компрессионные кольца прижаты к стенке цилиндра силами своей упругости и давления газов.

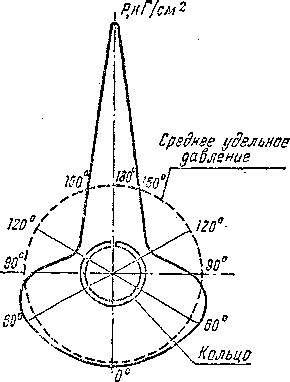

Вырез в поршневом кольце называется замком. При постановке кольца в цилиндр в его замке должен быть оставлен зазор в несколько десятых миллиметра (0,2—0,8 мм), обеспечивающий возможность расширения кольца при нагревании. Формы замков поршневых колец показаны на рисунке 5, б. Наибольшее распространение полулении и создает достаточную герметичность.

В канавках на поршне кольца также устанавливают по высоте с небольшим зазором (от сотых до нескольких десятых долей миллиметра), с тем чтобы трение торцов кольца о стенки канавки не мешало ему свободно пружинить.

Компрессионные кольца, соприкасаясь с рабочей поверхностью цилиндра, передают ей теплоту.

Чем выше расположено на поршне кольцо, тем больше оно нагревоспринимаемую в процессе работы от поршня. Таким образом охлаждается верхняя, наиболее нагретая часть поршня, непосредственно не прилегающая к стенкам цилиндра.

Если поршневые кольца неплотно прилегают к стенке цилиндра, то газы, прорываясь даже через незначительные просветы между стенкой цилиндра и кольцами, вызывают перегрев колец. В результате этого масло, находящееся между поршнем и стенкой цилиндра, окисляется.

Углеродистые вещества (лаковые отложения), образующиеся при этом, заполняют зазоры между стенками канавок поршня и кольцами. Движение колец будет затруднено, и они перестанут свободно перемещаться и пружинить. Это явление носит название пригорания (закоксовывания) колец и сопровождается потерей двигателем мощности и повышенным расходом масла.

Для обеспечения длительного плотного прилегания поршневых колец по всей окружности к стенке цилиндра кольца изготовляют с неравномерным радиальным удельным давлением по окружности (с наибольшим давлением у замка). Такое распределение радиальных удельных давлений достигается специальной формой отливки кольца и его механической обработкой.

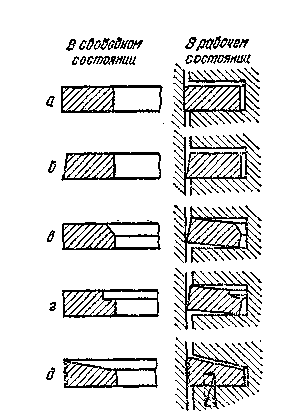

В поперечном сечении компрессионные кольца могут иметь различную форму.

По сравнению с кольцом прямоугольного сечения кольцо с конической наружной поверхностью имеет меньшую опорную поверхность, поэтому удельное давление, которое оно оказывает на стенку цилиндра, больше. Это обеспечивает конусному кольцу хороший контакт по всей окружности с зеркалом цилиндра и, следовательно, быструю приработку. Последнее обстоятельство увеличивает срок службы поршневых колец.

По мере износа конусного кольца полоса его контакта с зеркалом цилиндра по высоте увеличивается.

Компрессионные кольца двигателей ГАЗ-52-01, ГАЗ-53, ЗИЛ-130, СМД-14, Д-50 и других имеют по внутреннему диаметру сверху кольца фаску или выточку. При установке таких колец в цилиндр они деформируются (скручиваются) и прилегают к зеркалу цилиндра нижней кромкой (рабочее состояние). Поэтому скручивающиеся кольца работают подобно конусным и в то же время уменьшают перемещение колец в вертикальном направлении.

Поршневые кольца с фасками и выточками ставят на поршни так, чтобы фаски или выточки были направлены вверх.

На двигателях АМ-41, АМ-01 и ЯМЗ установлены кольца, имеющие в поперечном сечении форму односторонней трапеции с углом наклона 10° в сторону внутреннего диаметра. У этих колец сила от давления газов дает горизонтальную составляющую, которая увеличивает давление кольца на стенку цилиндра.

Трущаяся о цилиндр поверхность верхнего компрессионного кольца хромируется. Общая толщина слоя хрома на кольце 0,10—0,15 мм. Наружный слой хрома толщиной 0,03—0,06 мм—пористый. Хромирование верхнего компрессионного кольца улучшает условия его смазки и увеличивает срок службы всех колец и цилиндра.

У многих двигателей трущаяся поверхность поршневых колец покрывается электролитическим способом слоем олова толщиной 0,004—0,010 мм. Облуживание поршневых колец улучшает их приработку и способствует повышению срока службы колец и цилиндров.

Второе и третье компрессионные кольца двигателей AM-41, АМ-01 и ЯМЗ на наружной цилиндрической поверхности имеют три кольцевые канавки глубиной 0,5 мм. Эти канавки способствуют быстрой приработке колец, улучшают смазку трущихся поверхностей колец и цилиндра.

Для уплотнения, обеспечивающего герметичность цилиндра, у карбюраторных двигателей на поршни устанавливают 2—3, а у дизелей, где давление газов в цилиндрах более высокое, 3—4 компрессионных кольца.

Утечка газов из цилиндра уменьшается при увеличении числа оборотов двигателя, так как при этом сокращается продолжительность хода поршня. Поэтому на поршни быстроходных двигателей устанавливают меньшее количество компрессионных колец, чем на поршни тихоходных двигателей.

С целью уменьшения утечки газов через зазоры в замках кольца устанавливают на поршень так, чтобы замки не находились на одной образующей. Для предотвращения попадания колец в продувочные окна цилиндра у двухтактных двигателей (ПД-10М и его модификаций) кольца фиксируют в канавках при помощи стопорных винтов, ввернутых в поршень.

Внутренняя поверхность цилиндров обильно смазывается. Если не снимать излишки масла, то оно, проникая в полость над поршнем и соприкасаясь с горячими газами и деталями, частично сгорает, а частично окисляется. Это вызывает повышенный расход масла и образование нагара на днище поршня, головке и стенках цилиндра.

Проникновению масла в полость над поршнем в значительной мере способствует насосное действие компрессионных колец, которое заключается в следующем. Когда поршень движется вниз, кольца благодаря инерции и трению о стенку цилиндра прижаты к верхним стенкам канавок и зазоры, образующиеся под кольцами, заполняются маслом. При движении поршня вверх кольца прижимаются к нижним стенкам канавок и выдавливают масло через радиальный зазор в пространство над кольцом. Этот процесс периодически повторяется, и масло нагнетается в камеру сгорания.

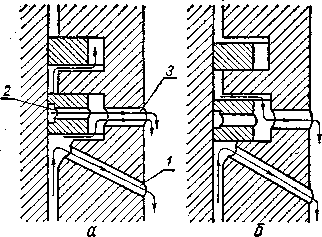

Маслосъемные кольца снимают излишки масла со стенки цилиндра и отводят его в картер двигателя. Для этой цели маслосъемным кольцам придают специальную форму. На наружной цилиндрической поверхности кольца проточена канавка, которая уменьшает опорную поверхность кольца, вследствие чего увеличивается удельное давление. Дно канавки по всей окружности имеет прорези.

При движении поршня вниз излишки масла снимаются кромками кольца и через зазор между кольцами и стенкой канавки поршня и прорезь в кольце, а затем через канал в поршне отводятся в картер двигателя. Если в поршне сделаны маслоотводные каналы под маслосъемным кольцом, то часть снятого масла стекает в картер по этим каналам. Аналогичный процесс сбрасывания масла в картер происходит при движении поршня вверх.

Поршни имеют одно-два маслосъемных кольца, которые располагаются либо непосредственно под компрессионными кольцами, либо одно кольцо выносится на юбку поршня (Д-50, СМД-14, AM-41, АМ-01, Д-108, Д-130 и ЯМЗ).

Маслосъемные кольца, показанные на рисунке 9, устанавливаются примерно с такими же зазорами по высоте (в канавке поршня) и в замке, как и компрессионные кольца.

У двигателей Д-50, МеМЗ-966А и Д-37М в каждую канавку устанавливается два маслосъемных кольца скребкового типа, хромированных по рабочему буртику. Эти кольца работают независимо друг от друга и легко приспосабливаются к профилю поверхности гильзы цилиндра.

Маслосъемные скребковые кольца устанавливаются в канавки поршня с зазорами по высоте 0,2—0,36 мм.

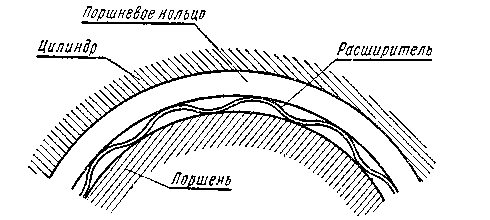

Для сохранения на длительный период плотного прилегания поршневого кольца к зеркалу цилиндра, даже при значительном износе и снижении упругости поршневого кольца, иногда между поршневым кольцом и стенкой канавки поршня ставят стальное пружинящее кольцо, называемое расширителем.

На поршне двигателя ЗИЛ-130 установлено составное маслосъемное кольцо, все детали которого сделаны из специальной пружинной стали.

Кольцо состоит из двух плоских кольцевых дисков, осевого и радиального расширителей. Диски и расширители имеют замки, а радиальный расширитель — прорези (щели) по окружности. Осевой расширитель, расположенный между дисками, плотно прижимает их к верхней и нижней стенкам канавки поршня. Радиальный расширитель 15, находящийся в глубине канавки поршня за дисками, плотно прижимает диски к зеркалу гильзы цилиндра.

Поршневые кольца некоторых двигателей фосфатируют, предохраняя от коррозии.

Поршневой палец служит для шарнирного соединения поршня с шатуном. При работе поршневой палец подвергается воздействию больших механических нагрузок, переменных по величине и направлению, поэтому он должен быть прочным и жестким. Кроме того, поршневой палец должен быть легким и износоустойчивым.

Поршневой палец представляет собой отрезок стальной толстостенной трубы. Для уменьшения веса пальца его внутренний канал иногда делают переменного сечения. У двухтактных двигателей ПД-10У и ПД-10М внутри канала пальца имеется перегородка, которая предотвращает прорыв горючей смеси из кривошипной камеры в выпускной канал.

Для получения твердого износоустойчивого верхнего слоя металла пальца и вязкой середины, способной работать в условиях ударных нагрузок, палец подвергают термической обработке. Если палец изготовлен из малоуглеродистой стали (например, ЗИЛ-130, СМД-14, АМ-41, АМ-01, ЯМЗ), то его с наружной поверхности цементируют на глубину от 1,0 до 1,5 мм, а затем подвергают закалке и отпуску. В случае применения стали 40 или 45 палец подвергают поверхностной закалке с нагревом токами высокой частоты. Для уменьшения трения наружная поверхность пальцев полируется.

Своими концами палец устанавливается в отверстия бобышек поршня, а средней частью проходит через отверстие верхней головки шатуна. Чтобы палец не касался зеркала цилиндра, он имеет длину, несколько меньшую, чем диаметр поршня, и удерживается от осевых перемещений либо стопорными пружинящими кольцами, которые вставляются в канавки обеих бобышек поршня (Д-37М, СМД-14, АМ-01, АМ-41, ГАЗ-52-01 и др.), либо (П-23) алюминиевыми заглушками.

У современных двигателей поршневой палец во время работы свободно поворачивается в бобышках поршня и в верхней головке шатуна, поэтому его называют плавающим,

В бобышках поршня палец устанавливается с небольшим натягом. Материал поршня (алюминиевые сплавы) имеет больший коэффициент линейного расширения, чем материал пальца (сталь). При достижении поршнем и пальцем рабочей температуры палец расширяется в меньшей степени, чем отверстие для него в бобышках поршня, и поэтому палец получает возможность поворачиваться в бобышках. Для облегчения установки пальца поршень при сборке нагревают до 85—150 °С и после этого устанавливают в него палец.

В бобышках поршня палец смазывается маслом, снимаемым маслосъемными кольцами и разбрызгиваемым коленчатым валом. У некоторых двигателей для лучшего поступления масла к трущимся поверхностям бобышек и пальца в бобышках сделаны сверления.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Поршни, поршневые кольца и пальцы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы