Строй-Техника.ру

Строительные машины и оборудование, справочник

Технология фаолитовых работ с применением сырых фаолитовых листов включает следующие основные операции: подогрев фаолитовых листов, разметку и раскрой их, формование частей аппарата или труб, отверждение сырых отформованных изделий, сборку аппаратов и покрытие их бакелитовым лаком.

Из листов сырого фаолита обычно изготовляют аппараты и воздуховоды цилиндрической формы. Во всех случаях отдельно изготовляют корпус аппарата, днище и крышку, которые затем соединяют между собой.

Подготовка заготовок. Производственный процесс начинается с того, что фаолитовые листы, подобранные по толщине и размерам, очищают стальной щеткой от тальковой посыпки и протирают тряпкой, смоченной бензином, для удаления пыли, а затем осматривают.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Выявленные при этом вздутия на поверхности листов прокалывают и после удаления воздуха закатывают роликом. Если на поверхности листа есть включения кусочков асбеста, непропитанных смолой, морщины, углубления и возвышения в количествах, превышающих допустимые нормы, фаолитовые листы бракуют.

Фаолитовые листы не должны иметь отклонений по длине и ширине более ±50 мм и по толщине ±1—2 мм, раковин, разрывов, трещин и расслоений. Содержание свободного фенола не должно превышать 9%.

Пригодные листы фаолита размечают по чертежам, а затем для придания им пластичности нагревают на паровой плите до 50—60 °С. После этого острым ножом, смоченным водой, лист раскраивают на заготовки. Цилиндрические вертикальные аппараты изготовляют из колец вперевязку, а цилиндрические горизонтальные — из листов, укладываемых по длине.

При раскрое заготовок учитывают способность фаолита давать усадку (2—3%) при последующей тепловой обработке изделия. Поэтому размер заготовок соответственно увеличивают. Если заготовки будут соединены внахлестку, к ним прибавляют на каждую сторону по 80—100 мм.

В зависимости от типа соединения заготовок их кромки обрезают по-разному. Для получения швов внахлестку края листов срезают на фаску так, чтобы ширина этого косого среза была равной 100—120 лш. Для получения плавного перехода в местах соединения заготовок встык с кромок листов снимают фаску под углом 45°. Стыки заготовок протирают ветошью, смоченной- в этиловом спирте или ацетоне, и после улетучивания растворителя промазывают бакелитовым лаком.

Формование заготовок. Фаолитовые заготовки для придания им нужной формы выгибают на болванках и шаблонах. В зависимости от размера изготовляемого аппарата заготовки для его цилиндрической части формуют целиком или в виде отдельных элементов, которые затем соединяют между собой на замазке или с помощью фланцев. Для формования небольших аппаратов применяют вращающиеся металлические или деревянные формы, укрепленные в горизонтальном положении на соответствующих опорах.

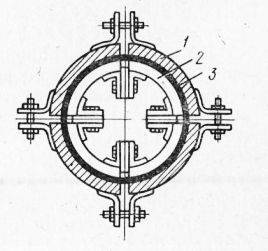

При формовании обечаек для крупноразмерных аппаратов используют приспособление, состоящее из внутреннего полого цилиндра и двух (четырех) разъемных частей наружной формы. Перед формованием заготовок форму обертывают бумагой и присыпают тальком. Это делается для того, чтобы фаолит не прилипал к поверхности формы. Подготовленные заготовки фаолита обертывают вокруг формы, при этом стыки листов разравнивают и склеивают между собой внахлестку.

После этого надевают наружную разборную часть формы и плотно стягивают ее части с помощью винтов. В некоторых случаях вместо металлической наружной разборной формы применяют металлические бандажи, которые располагают вразбежку на всей поверхности формуемой обечайки.

Рис. 1. Деревянная форма для фоомования фаолита

Рис. 2. Приспособление для формования из фаолита цилиндрических заготовок:

1 — наружная форма (цилиндр), 2 — внутренняя форма, 3 — фаолит

Одновременно с формованием корпуса изготовляют дно и крышку аппарата. В зависимости от фогулы днища и крышки их формуют на деревянных шаблонах соответствующего профиля. При изготовлении плоской крышки или дна вырезанные заготовки укладывают между металлическими пластинами и в таком виде направляют на дальнейшую обработку.

Тепловая обработка. Отформованные детали аппарата (корпус, днище и крышку) подвергают тепловой обработке—полимеризации. Процесс полимеризации фаолита протекает при температуре до 130 °С. В результате нагрева фаолит отверждается. При этом изменяются его физико-механические свойства: повышаются плотность и химическая стойкость, понижается растворимость и увеличивается твердость.

Во время нагревания фаолита перед переходом в твердое состояние он размягчается и становится настолько текучим, что может стекать с вертикальной поверхности. Поэтому фаолитовые заготовки при формовке зажимают между двумя формами (наружной и внутренней) или обинтовывают тканью. В процессе отверждения фаолитовых изделий происходит их усадка, величина которой зависит от состава фаолита и способа полимеризации. Например, усадка листов фаолита доходит до 2%, а усадка труб, отверждаемых в формах, колеблется в пределах 2—3%.

Если полимеризационные камеры нагревают с помощью паровых калориферов и электронагревателей, то во избежание воспламенения паров растворителя воздух в камере вначале нагревают до 90 °С только паром.

При термообработке фаолита из него выделяются летучие вещества. При слишком быстром нагреве фаолита его верхний слой быстро твердеет и не пропускает через себя выделяющиеся из материала пары и газы. В результате этого на поверхности фаолитового изделия образуются вздутия и пузыри. Поэтому при отверждении фаолита температуру в камере нужно поднимать медленно и плавно.

Отверждение отформованных частей аппарата ведут по следующему температурному режиму:

После окончания полимеризации фаолита подачу нагретого воздуха прекращают и изделие охлаждают до температуры 60—70 °С, после чего изделие выгружают из камеры.

При загрузке фаолитовых изделий в полимеризаци-онную камеру, а также при выгрузке фаолита из камеры рабочий должен надевать рукавицы. Формы разбирают при температуре изделий не выше 25—30 °С.

Сборка аппарата. Днище и крышку после отверждения крепят к корпусу аппарата следующим образом.

Места соединений частей аппарата обтачивают рашпилем под углом 45°, а затем промазывают бакелитовым лаком 50%-ной концентрации. После этого на подготовленные кромки обечайки аппарата по всему его периметру укладывают в виде жгута фаолитовую замазку. Чтобы шов был плотным, замазку прижимают руками к фаолиту и одновременно разравнивают по кромкам обечайки.

Затем дно укладывают на стенки корпуса аппарата с таким расчетом, чтобы избыток фаолитовой замазки равномерно выступал из стыков по всей его окружности. Для уплотнения шва дно прижимают к обечайке с помощью натяжного металлического устройства, являющегося частью металлического каркаса, надеваемого на корпус и дно аппарата. Избыток фаолитовой замазки, выступающий из стыкуемых швов при затяжке струбцин каркаса, удаляют с внутренней и наружной сторон аппарата металлическим шпателем.

Для повышения кислотостойкости и непроницаемости фаолита всю внутреннюю поверхность аппарата покрывают бакелитовым лаком 35%-ной концентрации.

Затем к корпусу аппарата прикрепляют заранее подготовленную крышку. Крышку к обечайке крепят теми же приемами, которые были применены при установке днища. Во избежание перекосов и ослабления шва во время отверждения фаолита крышку также скрепляют с корпусом аппарата с помощью металлического каркаса.

Чтобы в лаковой пленке во время полимеризации фаолита не образовывались вздутия и пузыри, аппарат перед загрузкой в камеру выдерживают на воздухе в течение 2—3 ч.

Тепловая обработка швов и покровного лака. Собранный аппарат помещают в полимеризационную камеру для отверждения фаолитовой замазки в швах, которое протекает по следующему режиму:

После отверждения фаолита аппарат осматривают и, если требуется, с помощью рашпиля удаляют неровности, заусенцы и наплывы. Затем наружную поверхность аппарата покрывают бакелитовым лаком для повышения химической стойкости и уменьшения пористости фаолита.

Лаковую пленку отверждают по следующему температурному режиму:

После полимеризации лаковой пленки аппарат постепенно охлаждают в камере до 50—60 °С. Затем его вынимают из камеры и проверяют на герметичность. Для этого в аппарат наливают воду.

Аппараты больших размеров, которые нельзя поместить для отверждения в полимеризационную камеру, собирают из отдельных частей. В этом случае отдельные детали аппарата соединяют между собой с помощью фланцев и склеивают замазкой.

Если в аппарате есть штуцера, то их изготовляют одновременно с крышкой и дном. Делают это следующим образом. В стенке и крышке аппарата, как указано в проекте, высверливают электросверлилкой отверстия. Из фаолитовых труб, диаметр которых должен соответствовать диаметру штуцера, вырезают патрубки необходимой длины. Один конец стенок патрубка скашивают на конус, затем покрывают бакелитовым лаком и через 20-—30 мин промазывают фаолитовой замазкой.

После этого патрубок с некоторым усилием вплотную вводят в подготовленное отверстие, края которого также зачищены и окрашены лаком, и прикрепляют к фаолитовым стенкам аппарата.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Последовательность изготовления аппаратов из сырых фаолитовых листов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы