Строй-Техника.ру

Строительные машины и оборудование, справочник

При выборе контейнера для перевозки грузов следует руководствоваться его назначением и характеристиками, а также материалами и инструкциями, которые специально издают в каждой отрасли промышленности и во всех транспортных ведомствах (министерствах).

Для повагонных отправок следует использовать большегрузные контейнеры или наибольшие из тех, которые имеются в распоряжении отправителя. Мелкие отправки целесообразно загружать в контейнеры, грузоподъемность и вместимость которых соответствуют величине отправки. Несколько мелких отправок, имеющих один и тот же пункт назначения, могут быть загружены в один контейнер, если совместное пребывание этих грузов в одном контейнере допустимо. В универсальные контейнеры общего назначения запрещается загружать ядовитые, едкие, взрывчатые или зловонные грузы, а также грузы, которые могут повредить или загрязнить контейнер.

При размещении в контейнер различных грузов более тяжелые из них следует укладывать внизу. Укладка грузов должна быть плотной. В необходимых случаях следует использовать прокладки и упоры.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При загрузке контейнеров штучными или тарно-шгучными грузами целесообразно использовать различные погрузчики, рольганги, конвейеры и другие средства механизации. Мелкие тарно-штучные грузы должны быть спакетированы на поддоне или без него.

В соответствии с требованиями ГОСТа 15901—70 грузы не должны выступать за пределы поддонов размером 800 X X 1200 мм более чем на 20 мм с каждой стороны; за пределы поддонов других размеров—более чем на 40 мм. Грузы на поддоне размером 950 X 1150 мм, предназначенные для перевозки в большегрузных контейнерах, не должны превышать размер поддона по длине. Максимальная высота пакета, предназначенного для перевозки железнодорожным транспортом, должна быть при одноярусной системе (в вагоне объемом 90 и 120 м3) 1800 мм, при двухярусной — 1150—1350 мм и 850— 1150 мм, в зависимости от типа вагонов. Плоские поддоны размером 1200 X 1800 мм применяют на водном транспорте только при международных пакетных перевозках. Для крепления грузов на плоских поддонах следует применять упаковочные стальные, тканевые, пластмассовые ленты, мягкую стальную проволоку, сетки, чехлы и другие материалы и приспособления, обеспечивающие соблюдение требований к пакетам, установленных настоящим стандартом. По соглашению сторон допускается перевозка отдельных видов груза без крепления. На пакетах, как правило, должна быть нанесена маркировка, содержащая данные о массе пакета и груза в пакете, числе грузовых мест в пакете и числе пакетов в отгружаемой партии. В первой строке

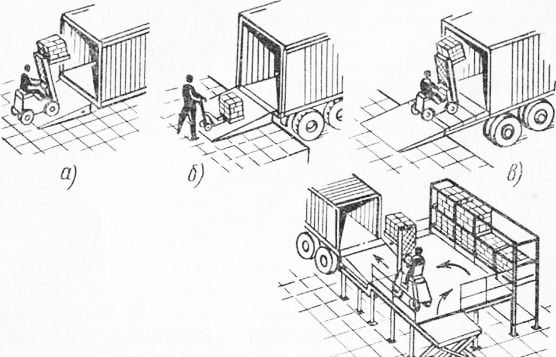

Рис. 65. Загрузка большегрузного контейнера

маркировки наносится надпись: «Маркировка пакета». В сопроводительных документах должны быть указаны данные о количестве спакетированного груза (число мест, масса), о типе и количестве поддонов и средств крепления. Маркировка (ГОСТ 14192—71) должна наноситься на двух смежных сторонах пакета при формировании пакетов на четырехзаходных поддонах или на двух противоположных захватных сторонах пакета при формировании пакетов на двухзаходных поддонах.

Если загружаемый большегрузный контейнер расположен на земле, то его пол приподнят над уровнем земли примерно на 18 см. Для въезда погрузчика в контейнер можно применить передвижную рампу-трап (рис. 65, а). Если же контейнер установлен на шасси автомобиля (прицепа или полуприцепа), то для загрузки открытый торец контейнера устанавливают у по-грузочно-разгрузочной платформы. Небольшая разница в уровне высоты платформы и пола контейнера может быть компенсирована применением такой же рампы (рис. 65,6). Размеры рамп бывают различными в зависимости от разницы уровней, типа используемого автопогрузчика и т. д. Применяют, например, рампы размерами 2 1 X 3 м. В зарубежной практике используют рампы, ширина которых несколько больше ширины дверного проема контейнера (2230 мм). Конструкция рампы примерно такая же, как и для въезда погрузчиков в железнодорожный вагон.

Если автомобиль с контейнером не может вплотную подойти к кромке погрузочно-разгрузочной платформы, то используют удлиненную рампу-мостик (рис. 65, в). Для обработки контейнеров без снятия их с автомобилей и при отсутствии постоянных погрузочно-разгрузочных платформ можно сооружать временные или лучше разборные погрузочно-разгрузочные платформы (рис. 65, г), на которых целесообразно предусматривать место для накопления отправляемого груза до прибытия контейнера и место для груза, выгружаемого из контейнера.

Вместо такой разборной платформы можно применять рампу длиной 9—12 м, с которой можно загружать с помощью погрузчиков контейнеры, находящиеся на высоте 1,2—1,6 м от уровня земли. Чтобы рампа была не чрезмерно тяжелой, ее изготовляют из легких сплавов. По длине рампа делается составной из нескольких секций, собираемых с помощью погрузчика.

Пол современных контейнеров должен выдерживать тяжесть заехавших с грузом погрузчиков. Ходовая часть погрузчика должна быть пневматическая или на амортизаторах. Маневренность должна быть достаточной для удобного оперирования внутри контейнера. Желательно наличие у погрузчика устройства для горизонтального перемещения захватной рамы на 50 мм или более без передвижения самого погрузчика. Необходимы электрические фары. Для автопогрузчиков следует иметь устройство, уменьшающее вредность выпускных газов.

Высота погрузчика должна быть меньше внутренней высоты контейнера; при внутренней высоте контейнера 2130 мм высота погрузчика должна быть не более 2 м.

Для загрузки в контейнер непакетированных мелко-штучных грузов целесообразно применять конвейеры.

Для наиболее полного использования площади пола большегрузных контейнеров разработаны рекомендуемые схемы расположения в контейнерах поддонов различных размеров. Схема расположения поддонов наиболее ходовых размеров в стандартных международных контейнерах длиной 6,1 и 9,15 м показана на рис. 66. Внутренняя ширина контейнеров принята 2285 мм.

В 25-тонном контейнере длиной 9,15 м размещаются 16 поддонов размерами 1000 X 1200 мм в 4 блока по 4 поддона (рис. 66, а) и 18 поддонов размерами 800 X 1200 мм — 7 поддонов вдоль контейнера и 11 поперек его (рис. 66, г). В 20-тонном контейнере длиной 6,1 м размещаются: 10 поддонов размерами 1000 X 1200 мм в 2 блока по 4 поддона и 2 поддона, уложенные вдоль контейнера (рис. 66, б, дверь в торце и рис. 66, е, дверь в боковой стенке); 11 поддонов размерами

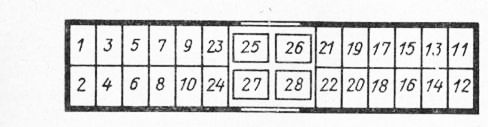

Схемы рекомендуемых размещений пакетированных на поддонах грузов в кузовах различных типов автомобилей, прицепов и полуприцепов показаны в табл. 24, при этом имеется в виду, что на плоском поддоне размером 800 X 1200 мм пакет груза имеет в плане размеры 840 X 1280 мм, а на поддоне 1200 X 1600 мм размера пакета 1280 X 1680 мм.

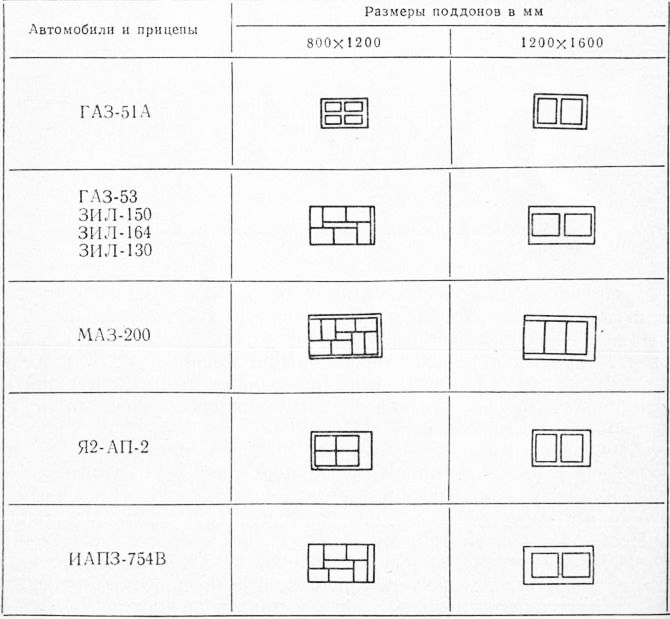

Рис. 69. Схема размещения пакетированных грузов на поддонах 800 X X 1200 мм в крытом вагоне

Применение контейнеров и поддонов при лучшей сохранности грузов и механизации погрузочно-разгрузочных работ существенно экономит транспортные расходы. Чтобы получаемая от контейнеризации экономическая эффективность была наибольшей, необходимо тарные грузы в универсальные контейнеры загружать без внешней — транспортной тары, при возврате контейнеров загружать их попутными грузами, ускорять обработку контейнеров, чтобы время их оборота сократить до минимума.

Таблица 24

Размещение пакетированных грузов в кузовах различных автомобилей

Для повышения эффективности применения поддонов на предприятиях с массовым выпуском продукции и на складах целесообразно применять пакетоформирующие машины. Современные автоматизированные установки по формированию пакетов грузов на поддонах имеют часовую производительность, равную, например, 1200 мешкам с цементом или 2400 ящикам с сахаром, а обслуживают их 3—4 рабочих.

Перегрузка пакетированных грузов на поддонах экономит время и повышает производительность труда, однако применение поддонов имеет и свои недостатки. При перевозке на поддонах легких грузов использование объема железнодорожных крытых вагонов снижается на 20—30%. Это вызывается тем, что сами поддоны занимают часть объема и примерно столько же объема теряется из-за неплотной укладки пакетов груза в вагон. На морских и речных судах при перевозке легких грузов на поддонах тоже получаются большие потери объема трюмов.

Поэтому на поддонах перевозить следует прежде всего тяжелые грузы объемным весом 0,6—0,8 кг/м3, которые не занимают много места, а легкие грузы пакетировать на поддонах нужно в основном тогда, когда их перевозят на короткие расстояния. В этих случаях экономия на грузовых работах перекроет возможное увеличение затрат на перевозки (потребуется больше вагонов).

Быстрота обработки контейнеров на контейнерных площадках транспортных узлов в большой степени зависит от четкости технологии погрузочно-разгрузочных и сортировочных работ, компоновки самой контейнерной площадки и оснащения ее соответствующим подъемно-транспортным оборудованием.

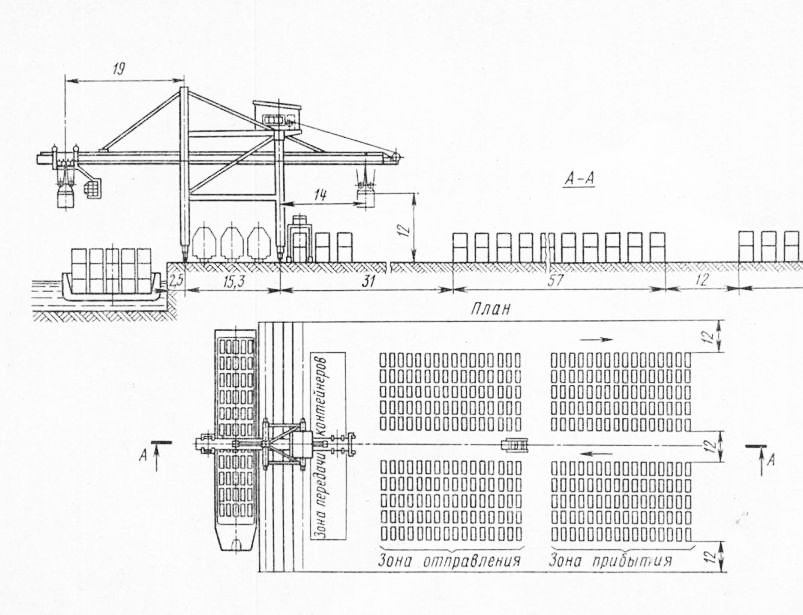

Схема контейнерного участка для большегрузных контейнеров в порту показана на рис. 70. В зависимости от величины и типа обслуживаемых судов, контейнерного потока и ряда других местных причин компоновка контейнерного транспортного пункта (их иногда называют контейнерными терминалами) может быть различной.

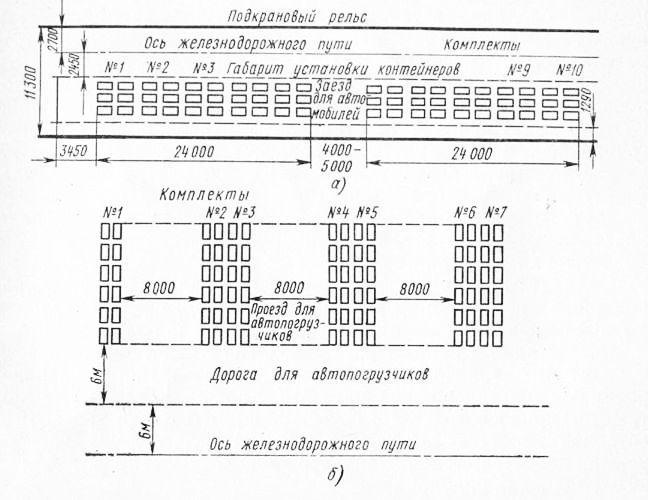

На рис. 71 показаны схемы железнодорожных контейнерных пунктов для 2,5(3)-тонных контейнеров. Контейнеры, подлежащие отправке по железной дороге, размещают на участках со стороны железнодорожного пути, а контейнеры, подлежащие отправке грузополучателям автотранспортом, размещают ближе к автодороге.

Между группами контейнеров оставляют проходы шириной 0,6—0,7 м, а между отдельными контейнерами — зазоры в 10 см.

Рис. 70. Схема контейнерного участка для большегрузных контейнеров

Специализированные контейнеры и поддоны применяют с использованием разнообразной технологии и средств механизации. В настоящее время все более широко внедряют системы межзаводских кооперированных поставок комплектующих изделий в контейнерах и ящичных поддонах. Такая широко разветвленная система внедрена, например, на автозаводе в г. Тольятти.

Рис. 71. Схема железнодорожного контейнера пункта:

а — обслуживаемого электрическими козловыми кранами: б — обслуживаемого электропогрузчиками

Большое число груженых поддонов хранится на вертикальных складах с ячейками для каждого поддона. На хорошо оснащенных предприятиях нужные поддоны разыскивают по закодированной адресной системе с применением средств автоматизации.

Брикеты синтетического каучука транспортируют часто в контейнерах (ящичных поддонах). В крытых четырехосных вагонах размещают 62—64 контейнера. Загрузка вагона может бып механизирована с применением вилочного погрузчика „ рпцртянии с вилочными тележками, применение которых дает пояуожность загрузить 64 поддона. Для обеспечения полной !uipy я ни ч я тт и и при укладке поддонов в вагон необходимо использовать погрузчики, оборудованные вилочным захватом, поворачивающимся в горизонтальной плоскости.

Размещать поддоны в междверном пространстве следует вдоль вагона в три яруса, кроме среднего поперечного ряда, напротив дверного проема, так как высота поддонов непосредственно у дверей вагона должна быть не более 2000 мм — двойная высота поддона.

Огнеупорные изделия от заводов-изготовителей на металлургические предприятия в целях комплексной механизации погрузочно-разгрузочных операций транспортируют в контейнерах, поддонах, а также в пакетах. При пакетной системе перевозок огнеупорные изделия формируют на заводах-изготовителях в пакеты размерами в плане 1200 X 800 мм с высотой 900 мм, массой до 1500 кг. Пакеты увязывают на плоских поддонах или без них стальной лентой шириной 20 мм, толщиной 0,7—0,9 мм. Накапливать отправляемые пакеты изделий целесообразно в крытых неотапливаемых складах с рампами для въезда электропогрузчиков на погрузочно-разгрузочную платформу и в железнодорожные вагоны.

Для погрузочно-разгрузочных работ используют вилочные электропогрузчики грузоподъемностью 1,5 т и мостовые электрические краны (кран-балки).

Силикатный кирпич перевозят на специальных контейнерах-поддонах с помощью различных приспособлений и специально модернизированных автомобилей, прицепов и полуприцепов.

Эффективна, например, технология пакетной перевозки силикатного кирпича пирамидами с использованием механизированных контейнеров-поддонов МК-3 автомобильным транспортом на кирпичевозах КВ-2 грузоподъемностью 10,5 т; КП-10 — грузоподъемностью 10,5 т; КВ-3, на платформе которого устанавливается три механизированных контейнера МК-3 за счет удлинения полуприцепа.

На кирпичных заводах пакет (пирамида) кирпича снимается с пропарочной вагонетки захватом ГК-1 и устанавливается на кирпичевоз, где закрепляется в контейнерах МК-3. На рабочее место каменщика или на приобъектный склад пакеты (разделенные пирамиды) подаются при помощи захвата Б-7 или Б-8. Для разгрузки железнодорожных платформ используется также захват ГК-1.

Применение названных приспособлений дало возможность ликвидировать бой кирпича, достигавший при перевозке навалом более трех процентов.

Для рационального использования специальных контейнеров при перевозке и хранении цемента заполнять их необходимо на механизированных складах цемента. Типовые клады разработаны ЦНИИС и предназначены для выгрузки цемента из любого железнодорожного подвижного состава и выдачи его в контейнеры, автоцементовозы или бетоннорастворный узел.

При загрузке контейнеры могут оставаться на подвижном составе (автомобилях, железнодорожных платформах). Перегружают контейнеры на объектных складах с помощью монтажных кранов под руководством ответственного лица — прораба, строительного мастера или бригадира.

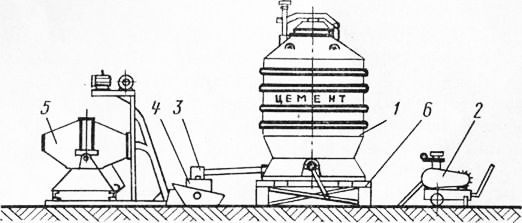

При разгрузке на строительном объекте специальный контейнер следует устанавливать на расстоянии 1,5—2 м от конца бетономешалки под углом 90°, как показано на схеме (рис. 72). Компрессор можно использовать передвижной, наподобие применяемого для отделочных работ (0—16А, 0—38М) производительностью 0,5 м3/мин. При необходимости цемент из контейнера подают вверх на бетоносмесительный узел с помощью эжектора, не снимая контейнера с автомобиля. Подача воздуха при этом — не менее 1 м3/мин.

Рис. 72. Схема аэрационой разгрузки специального контейнера КСМ с цементом:

1 — контейнер; 2 — компрессор; 3 — пылегасящая насадка; 4 — мерная емкость; 5 — бетономешлка; 6 — основание

Для загрузки контейнеров КГС-5 содой железнодорожная платформа или полувагон подается под течки бункерного склада содового завода. Предварительно у контейнеров открываются крышки загрузочных люков. Загружается сода обычно одновременно в несколько (например, в шесть) контейнеров. Течки бункера имеют приспособления для плотного прилегания к кромкам загрузочного люка, чтобы избежать пыления соды.

Опыт применения мягких контейнеров еще мал, поэтому приведем пример транспортирования гранулированного карбамида (минеральных удобрений) в мягких контейнерах МК-1,5 в смешанном сообщении с двумя перевалками. Загружаются контейнеры с помощью бельтингового рукава из бункеров с «течками». Загружаемый контейнер поддерживался автомобильным краном, а нижнее его основание касалось пола полувагона После открытия заслонки на верхнем конце течки карбамид по бельтинговому рукаву поступал через загрузочный люк в контейнер. Загруженный контейнер опускали на площадку и закрывали затвором байонетного типа. В контейнер помещалось 1,13 т карбамида.

В порт контейнеры доставлялись на полуприцепе, с которого снимались портальным краном по два контейнера одновременно. Грузились на палубу судна и выгружались на берег тоже по два контейнера сразу. Разгружались путем подъема контейнера краном за 2 мин.

Пирамидальные контейнеры с листовым стеклом перевозят по железной дороге на платформах и в полувагонах. На четырехосной железнодорожной платформе размещается 21 контейнер ПКС-2,85 или CK-VIII-2 общей массой 55—59 т. В полувагоне размещается 18 контейнеров в три ряда по ширине и в шесть рядов по длине.

При перевозке контейнеров на платформе борта платформы следует дополнительно крепить деревянными стойками — по одной на каждую секцию боковых бортов и по две секции с торцов. Чтобы предотвратить сдвиги и удары контейнеров о торцовые борта к полу платформы прибивают в поперечном направлении деревянные упорные бруски с каждого торца перед каждым контейнером.

Концентраты руд цветных металлов перевозят в конических контейнерах. Загружают контейнеры на складе обогатительной фабрики при помощи ленточного питателя. Взвешивается контейнер на стационарных весах, под загрузочным лотком питателя непосредственно после заполнения. Опыт показывает, что весь процесс обработки Одного контейнера занимает 5—7 мин.

Конические 5-тонные контейнеры с концентратами руд цветных металлов перевозят на железнодорожных платформах грузоподъемностью 60—62 т не более чем по 12 шт. Порожние контейнеры перевозят уложенными по 5 шт. один в другой до 70 шт. на одной платформе.

На складах получателей концентратов руд цветных металлов — металлургических заводов контейнеры снимают с железнодорожных платформ краном и разгружают в приемные траншеи. Прилипшие к стенкам контейнера остатки концентрата смывают струей воды под напором в специальные бункера.

В зимнее время концентраты смерзаются, поэтому выгрузка их из контейнера затрудняется. Для отогрева контейнеров их помещают в колодцах индукционной установки и подогревают в течение 3—5 мин в зависимости от температуры до появления пара у стенок. После отогрева контейнер опрокидывают и глыбы концентрата вываливают для дальнейшего оттаивания в соответствующий отсек склада. Остатки концентрата смывают со стенок контейнера струей воды, подогретой до температуры 40 — 50 °С с давлением 4—5 кгс/см2 в специальной камере. Время полной обработки одного контейнера занимает 20—25 мин.

Для повышения эффективности грузовых перевозок воздушным транспортом пакетированных грузов на поддонах на аэРодромах создаются механизированные комплексы.. Производительность системы за 1 ч — 600 груженых поддонов массой до 1 т каждый. Система типовая и в различных аэропортах используют ее с учетом местных условий, в том числе с учетом характеристик грузопотоков.

При работе с контейнерами и поддонами необходимо строго соблюдать действующие на предприятии Правила и Инструкции по технике безопасности. Особого внимания требуют работы по строповке контейнеров и пакетированных грузов, загрузке и разгрузке контейнеров и поддонов, выгрузке из контейнеров сыпучих и жидких грузов, перегрузке ослабленных пакетов. Безопасность работ обеспечивают механизация загрузки и разгрузки контейнеров и поддонов, плотная укладка грузов в контейнеры и на поддоны с перевязкой и закреплением, использование автостропов, а также соответствующий производственный инструктаж.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Применение контейнеров и поддонов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы