Строй-Техника.ру

Строительные машины и оборудование, справочник

Высокие темпы развития народного хозяйства и все увеличивающийся рост грузооборота требуют постоянного совершенствования средств и методов перемещения и складирования грузов на базе широкого внедрения комплексной механизации и автоматизации всех технологических процессов и ликвидации тяжелого ручного труда. Особое внимание обращается на осуществление мероприятий по комплексной механизации наиболее трудоемких процессов в основных отраслях народного хозяйства.

Погрузочно-разгрузочные, транспортные и складские работы на современных промышленных предприятиях являются одним из основных факторов, образующих себестоимость продукции, поэтому в механизации и автоматизации этих работ имеются огромные возможности по снижению себестоимости продукции и повышению производительности труда. Известно, что на одну технологическую операцию, как правило, приходится до 10—15 различных транспортных операций с основными и вспомогательными грузами, а на 1 т готовой продукции в различных производствах требуется израсходовать до 10— 15 т различного сырья (иногда до 100 т и более).

Практически, стоимость многих полезных ископаемых (руда, уголь, флюсы и др.) определяется стоимостью промышленного транспорта (до 80—85% по всем экономическим показателям). На крупных предприятиях металлургии и машиностроения экономическая составляющая по транспорту к основному производству достигает 40—60% и даже на заводах точного машиностроения, легкой и пищевой промышленности не снижается менее 15—20%.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Уровень механизации и автоматизации транспортных работ в машиностроении до настоящего времени часто все еще недопустимо низок. Если учесть, что в общей трудоемкости изготовления таких машин, как автомобили и тракторы, трудоемкость транспортных и складских операций составляет около 12—15%*), то становится ясной острота этой проблемы.

Комплексная механизация транспортных и погрузочно-разгрузоч-ных работ представляет собой рациональное сочетание различных транспортирующих машин и устройств, работающих совместно с технологическим оборудованием на всем протяжении грузопотока от первой до последней технологической операции, включающее в себя основные и вспомогательные участки производства и транспорта. Труд рабочего в этом случае сводится к управлению машинами и наблюдению за их работой.

Высшей ступенью комплексной механизации является комплексная автоматизация производства или отдельных его участков. При комплексной автоматизации работа всего комплекса транспортирующих и технологических машин происходит автоматически при помощи различного рода устройств автоматического управления. Участие человека в этом случае выражается в установлении программы работ всего комплекса, настройке машин и приборов управления и контролю за их работой.

При определении средней нормы выработки рабочего при механизированном способе следует исходить из существующих условий и применяемых средств механизации, а не из их технических возможностей. При определении коэффициента k необходимо иметь в виду, что в объем механизированных работ в каждом отдельном случае включаются работы, выполняемые при помощи машин, механизмов, агрегатов, установок и специальных устройств. Конкретная экономия от механизации погрузочно-разгрузочных и транспортных работ на отдельных предприятиях зависит от фактических уровней механизации до и после проведения мероприятий, капитальных затрат на осуществление механизации и фактических стоимостей переработки грузов. Следует иметь в виду, что эффективность механизации погрузочно-разгрузочных и транспортных работ в весьма значительной степени зависит от правильного выбора вида и типоразмера подъемно-транспортного оборудования, а также от самой схемы механизации.

Современная организация машиностроительного производства, особенно крупносерийного и массового, характеризуется для внутризаводского транспорта наличием большого количества технологических переделов, в связи с чем внутризаводские перевозки значительно превышают внешние грузоперевозки. Коэффициент переработки грузов, представляющий собой отношение внутренних грузоперевозок к внешним, в машиностроении достигает значительных величин и составляет для различных отраслей машиностроения 2,83—8,7.

В связи с увеличением объемов производства неизмеримо возрастает роль подъемно-транспортной техники как основного средства механизации погрузочно-разгрузочных, транспортных и складских работ. Структуры грузооборота машиностроительных заводов’ значительно отличаются друг от друга и требуют применения для механизации внутризаводских перевозок различных схем механизации и разнообразных подъемно-транспортных машин и механизмов от простейших средств малой механизации до автоматизированных транспортных систем, работающих по заданной программе. Механизация и автоматизация производства является наиболее выгодным и эффективным путем повышения производительности труда и технического прогресса.

В поточном производстве погрузочно-разгрузочные и транспортные операции являются связующими звеньями между отдельными техноло-ческими операциями, обеспечивающими непрерывность процесса производства. Более того, подъемно-транспортное оборудование перерастает рамки подсобного оборудования и приобретает функции регулятора производственного процесса предприятия в целом. Ца современном машиностроительном заводе подъемно-транспортное оборудование влияет на размещение технологического оборудования, последовательность и соответствующую группировку процессов производства и определяет ритм работы предприятия на всех этапах производства — от складских и заготовительных операций до отгрузки продукции и отходов производства.

В настоящее время осуществлена комплексная механизация на многих участках основного производства машиностроительных заводов с массовыми крупносерийным производством, на предприятиях черной и цветной металлургии, в угольной и химической промышленности, в пищевой, легкой и других отраслях промышленности. Крупносерийные и массовые производства в основном механизируются средствами непрерывного транспорта. Для индивидуального и мелкосерийного производства характерно применение средств прерывного (цикличного) действия, главным образом универсального типа. Однако и в этих производствах на отдельных технологических процессах находят применение поточные и автоматические линии.

Механизация погрузочно-разгрузочных и складских работ, а также межцехового транспорта осуществляется комплексно, с внедрением частичной или полной автоматизации управления средствами механизации. Механизация межцехового транспорта гззвивается благодаря широкому внедрению подвесных конвейеров с автоматизированной загрузкой и разгрузкой; подвесных толкающих конвейеров с автома-тезированным адресованием грузов; электрокар с подъемной платформой и погрузчиков различных типов с механическими захватными органами. Для механизации погрузочно-разгрузочных и транспортных работ на складах, кроме различных типов кранов и погрузчиков с автоматическими и полуавтоматическими захватными органами, создаются машины и механизмы для разгрузки платформ, полувагонов и закрытых железнодорожных вагонов.

Для лучшего использования объемов крытых складов со штучными грузами широко применяются штабелирующие мостовые краны и малогабаритные погрузчики в сочетании со специализированной и унифицированной тарой для многоярусного хранения грузов.

Механизация погрузочно-разгрузочных и транспортных операции на складах машиностроительных заводов в настоящее время осуществляется преимущественно при помощи мостовых, железнодорожных, автомобильных и козловых кранов, кран-балок, подвесных однорельсовых путей, аккумуляторных и ручных тележек. Дальнейшая механизация складских работ на машиностроительных заводах должна производиться в направлении более широкого применения наряду с кранами различных типов, авто- и электропогрузчиков со сменными грузозахватывающими органами, легких самоходных гидроэлектрических тележек, управляемых с пола, а также машин и механизмов для разгрузки сыпучих и кусковых грузов с железнодорожных платформ.

В крытых складах штучных грузов широко внедряются штабелирующие мостовые краны (подвесные штабелеры) и малогабаритные электропогрузчики в сочетании со специализированной и универсальной тарой, приспособленной для многоярусного хранения. Перспективны разборные стеллажи, позволяющие изменять компановку склада. Одним из более эффективных способов комплексной механизации погрузочно-разгрузочных, складских работ и межцехового транспорта являются контейнерные и пакетные перевозки грузов на поддонах при помощи универсальных или специальных подъемно-транспортных машин.

На современных машиностроительных заводах в среднем примерно 30% внешнего грузооборота составляют шихтовые и формовочные материалы для литейных цехов, поэтому механизация погрузочно-разгрузочных, транспортных и складских работ с этими грузами имеет очень большое значение в правильной и рациональной организации заводских грузопотоков. Наиболее высокая степень механизации достигнута в литейных цехах с крупносерийным и массовым характером производства, в большинстве которых осуществлена комплексная механизация всех грузопотоков. В некоторых литейных этого типа осуществлена автоматизированная подача формовочных смесей в бункеры, транспортировка залитых форм и опок на участках выбивки, полуавтоматизирована загрузка вагранок шихтой и др. В литейных цехах многих заводов землеприготовительные установки представляют по существу автоматически действующие системы, в которых ручное обслуживание транспортных установок производится лишь в двух-трех узлах (при подаче в смешивающие бегуны компонентов, входящих в формовочные смеси, при направлении готовых смесей на формовочные участки и при распределении формовочных материалов и готовых смесей по бункерам).

Загрузка вагранок шихтой производится автоматизированными наклонными скиповыми подъемниками. Все больше применяются пневматические установки для транспортирования сыпучих материалов, подвесные толкающие конвейеры, позволяющие распределять грузы по заданным адресам и передавать их с одного конвейера на другой без перегрузки, вибрационные конвейеры и питатели, используемые на транспортировании земли и отливок после выбивки, горячего литья, на выдаче из бункеров кокса, известняка и других материалов.

Механизация внутрицехового транспорта в кузнечных, кузнечно-прессовых и термических цехах с крупносерийным и массовым производством осуществляется преимущественно конвейерными установками, а в цехах с мелкосерийным и индивидуальным характером производства, широким внедрением местных подъемно-транспортных механизмов, кантователей, механизмов для посадки в печи и выгрузки из печей заготовок и слитков, оснащением грузоподъемных машин автоматическими и полуавтоматическими захватами, а также более широким применением конвейеров для межоперационной передачи заготовок и изделий. В кузнечно-прессовых цехах большое внимание уделяется внедрению манипуляторов и посадочных машин, а также механизации операций по установке и съему штампов.

В механических и механосборочных цехах с крупносерийным и массовым производством механизация внутрицехового транспорта производится главным образом благодаря широкому внедрению поточных и автоматических линий, допускающих их переналадку,различным конвейерным установкам с заменой части существующих средств механизации более совершенными и надежными в эксплуатации. В этих цехах находят широкое применение подвесные толкающие, легкие и с двухшарнирной цепью конвейеры, сборочные конвейеры, монорельсовые системы со стыкующимися кран-балками, многоопорные подвесные кран-балки и другие машины.

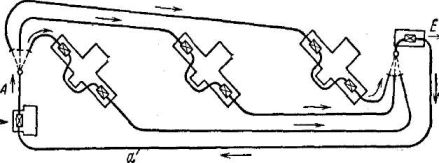

В механических цехах индивидуального мелкосерийного производства механизация проводится при помощи поточных линий, различных машин и механизмов для механизации межоперационной передачи и съема со станков деталей и приспособлений, а также путем применения отдельных конвейерных установок, замены средств напольного транспорта с ручной загрузкой и разгрузкой на средства с механизированной загрузкой и разгрузкой. Так, например, для подачи деталей к группе фрезерных станков используется монорельсовый путь (рис. 1). Детали после их загрузки на каретки в пункте А передаются при помощи стрелок на один из трех путей, ведущих к станкам. Передвижение кареток к станкам происходит по монорельсу с уклоном 1 Около каждого станка имеются станции для спуска и подъема деталей. После обработки детали по наклонным путям перемещаются к пункту Е, где оператор снимает их и пустые каретки направляет на обратную линию а к загрузочному пункту Л.

Для внутрицехового и межцехового транспорта штучных грузов на предприятиях массового и крупносерийного производства весьма перспективными являются подвесные толкающие конвейеры с автоматическим адресованием грузов. Применение их позволяет значительно сократить количество вспомогательных рабочих за счет автоматизации распределения грузов по рабочим местам и складам.

Рис. 1. Монорельсовый путь для подачи деталей к станкам

Особую роль и значение приобретают в современном производстве механизация и автоматизация погрузочно-разгрузочных и перегрузочных работ на стыках технологических линий. Целесообразность применения того или иного типа транспортирующей машины предопределяется возможностью механизировать и автоматизировать загрузку и разгрузку конвейера. Это особенно относится к транспортированию штучных грузов в машиностроении.

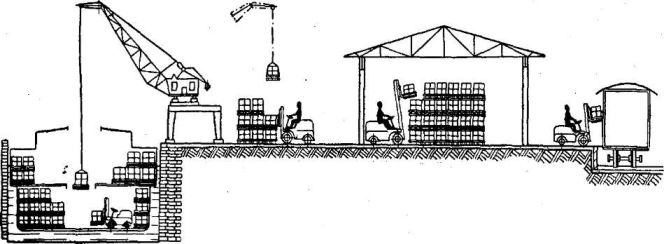

Рис. 2. Схема комплексной механизации транспортирования груза в морском порту

Большое место в комплексной механизации погрузочно-разгрузочных работ и складирования грузов занимают автопогрузчики, заменяющие ручной труд, резко повышающие производительность труда и снижающие затраты на перемещение грузов. Во многих случаях комплексную механизацию перемещения и складирования грузов можно осуществить при помощи одних автопогрузчиков, либо в сочетании их с другими подъемно-транспортными средствами. Так, на рис. 2 приведена схема комплексной механизации перемещения и складирования пакетированных грузов в морском порту с применением автопогрузчиков для механизации трюмных работ, подачи грузов на склад, штабелирования их и подачи грузов в железнодорожные вагоны для дальнейшего транспортирования. В ряде случаев наряду с автопбгрузчиками используют также различные типы кранов и кран-балок.

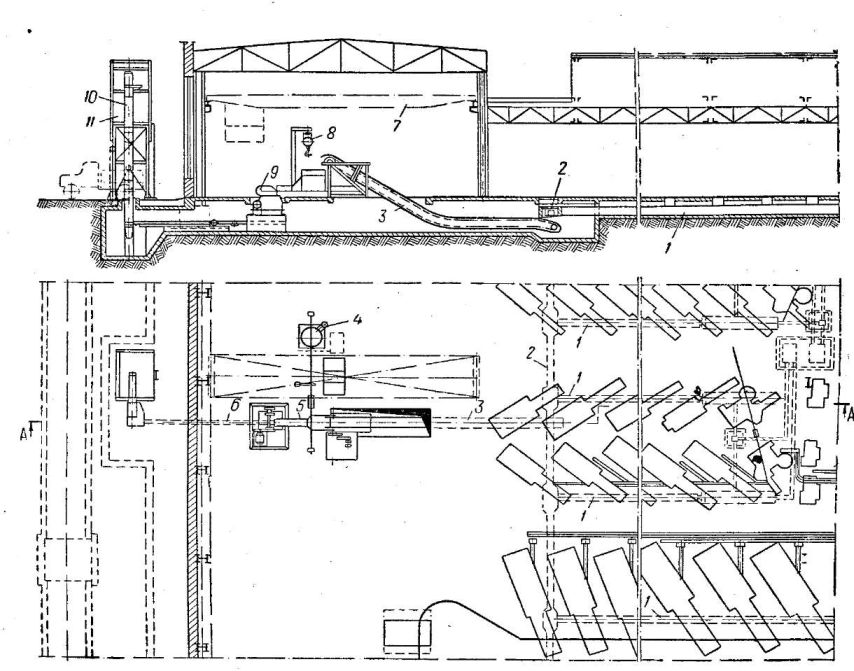

В качестве примера комплексной механизации технологических процессов можно рассмотреть механизацию транспортирования и подготовки стружки к переработке. Вопрос механизации уборки и вывозки стружки из механических цехов имеет весьма большое значение. Ежегодно на машиностроительных заводах страны уходит в стружку до 5 млн. т металла.

Процесс уборки стружки весьма трудоемок и создает опасность травмирования. В процессе механической обработки изделий на автоматической линии стружка собирается линейными штанговыми конвейерами, проходящими под линией станков, и попадает на магистральный штанговый конвейер, собирающий стружку со всех линейных конвейеров. С магистрального конвейера пластинчатым конвейером стружка подается в подвесную центрифугу. После отделения масла стружка ершовым конвейером-питателем подается в стружкодробилку, откуда раздробленная стружка инерционным конвейером и цепным элеватором подается в бункер для отгрузки на транспортные средства. Для производства вспомогательных работ отделение стружкодробилки оборудовано мостовым краном и электроталью.

Поточные линии в цехах современных автомобильных, тракторных и др. заводов массового производства являются переходным этапом к организации полностью автоматизированного производства, которое требует осуществления жесткого ритма работы и бесперебойной работы всех звеньев потока. Нарушение нормальной работы одного элемента автоматической линии приводит к остановке всей линии и к снижению ее производительности. Поэтому оборудование и аппаратура, применяемые в автоматических линиях, должны обладать повышенной надежностью; весь поток должен разбиваться на несколько самостоятельных участков, с установкой между участками бункеров — запасников, позволяющих обеспечить нормальную работу линии на время ликвидации повреждения на одном из участков.

Способ транспортирования в поточном производстве зависит от вида производства, размеров, конфигурации изделий и полуфабрикатов и от вида технологического процесса. В некоторых случаях транспортирование может быть непрерывным и ритм производства определяется скоростью транспортирования (текстильное производство, химические процессы и т. п.). В других случаях транспортирование осуществляется с помощью циклически действующего транспорта, когда перерывы в транспортировании необходимы как для производства обработки, так и для совершения подготовительных операций — закрепление изделия, установка его, разворот в необходимое положение и т. д. В этом случае темп производства определяется тем наибольшим временем, которое требуется для выполнения операций обработки на одном из механизмов, входящих в состав потока — длительность этой операции устанавливает темп всей линии. Может быть и такое сочетание работы транспортных средств, когда непрерывно работающая конвейерная система связана с циклически работающим транспортным устройством.

Рис. 3. Схема механизации уборки стружки

Для создания автоматически действующих линий станков необходимо автоматизировать весь процесс обработки и перемещения деталей от станка к станку и создать согласованную работу всех звеньев линии. При решении этой задачи основная роль отводится транспортирующим устройствам, которые в общем случае состоят из загружающих, разгружающих, транспортирующих и ориентирующих механизмов. В автоматических линиях обработки крупногабаритных деталей (например, блока цилиндров автомобильного двигателя) наиболее широко применяется транспортирование деталей при помощи штангового конвейера (с собачками), проходящего вдоль всей линии под обрабатываемыми изделиями и совершающего возвратно-поступательные движения. Детали, требующие обработки, либо закрепляются во вспомогательных приспособлениях, перемещающихся по направляющим и закрепляемым на отдельных позициях, либо вспомогательные приспособления имеются на каждой позиции и деталь, перемещаемая отдельно от них, закрепляется последовательно на вспомогательных приспособлениях. Перед первой установкой должна быть обработана базовая поверхность детали, на которую она и устанавливается. Функции обслуживающего персонала на автоматических линиях сводятся к подаче детали на первую позицию конвейера.

В современном машиностроительном производстве для сокращения продолжительности технологических и транспортных операций используется их совмещение. В результате получают все большее применение такие транспортно-технологические машины, как сборочные и литейные конвейеры, заливочные площадки и т. п. В этих условиях значительно возрастает роль подъемно-транспортного оборудования, как оборудования основного производства.

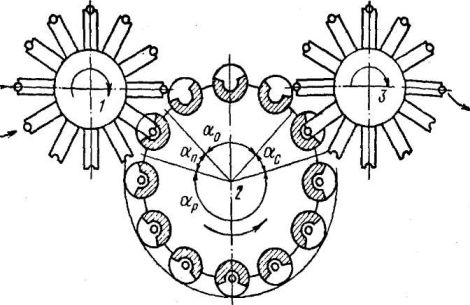

Примером современной транспортно-технологической машины являются автоматические роторные линии. Изделия с транспортного питающего ротора подаются в сектор питания ап на рабочем роторе и подвергаются контролю положения заготовок перед обработкой. В рабочем секторе ар производится технологическая операция над деталями. В секторе ас обработанные детали выдаются из рабочего ротора в транспортный приемный ротор и передаются на следующий транспортный или рабочий ротор. В секторе % рабочего ротора, в котором нет изделий, производится контроль состояния инструмента, съем и замена его новым и контроль положения инструмента после замены.

Роторные линии позволяют осуществить комплексную автоматизацию производства, состоящего из различных технологических операций при обеспечении высокой производительности. Роторная машина представляет собой группу-рабочих орудий, совершающих непрерывное транспортное движение вместе с предметами обработки и выполняющих все необходимые технологические движения в процессе транспортного движения.

Основное свойство машин этого класса состоит в том, что их производительность не зависит от продолжительности технологических операций. Операция может выполняться в течение нескольких шагов, промежуток же времени, через который роторная машина выдает очередное изделие, т. е. темп машины, определяется временем перемещения ротора на величину шага между инструментами. Роторные машины позволяют всегда иметь одинаковую производительность на всех операционных машинах, предназначенных для объединения в общую линию. Для этого необходимо только запроектировать их с соответственно различными количествами орудий (с большим количеством орудий на продолжительных операциях и с меньшим — на кратковременных).

Рис. 4. Схема автоматической линии роторного типа

В Советском Союзе разработано и применяется большое количество разнообразных автоматических линий для обработки различных деталей.

Автоматические линии резко повышают производительность производства. Так, для обработки блока цилиндров на заводе им. Лихачева обычным способом требовалось 52 станка (из них 32 многошпиндельных и 20 универсальных). Применение автоматической линии позволило при добавлении пяти шпиндельных головок отказаться от использования 20 универсальных станков. Затрата времени на обработку одного блока сократилась более чем в девять раз.

Наиболее полное развитие автоматизация находит свое выражение в автоматическом заводе. Так, например, завод по изготовлению поршней является полностью автоматизированным поточным производством, где автоматизированы не только производственные операции, но и контроль за правильностью их выполнения. Технологический процесс начинается с подачи алюминиевых чушек со склада и заканчивается отправкой на склад упакованных готовых поршней.

Весь завод обслуживается квалифицированными наладчиками, устраняющими возможные неисправности автоматической линии. Производительность такого автоматического завода в девять раз превышает производительность хорошо налаженных неавтоматизированных заводов массового производства. Себестоимость продукции здесь в три раза ниже, чем на самом рентабельном производстве.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Применение транспортирующих машин в поточном производстве и автоматических линиях"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы