Строй-Техника.ру

Строительные машины и оборудование, справочник

Уже во время определения формы кузова необходимо учитывать возможность его изготовления и технологические требования, это же относится к конструкции деталей и узлов и к их монтажу.

Конструкция отдельных деталей. Большинство деталей кузова изготовляют методом вытяжки, однако там, где это возможно, например для деталей основания кузова, конструктор должен стремиться по соображениям меньших производственных затрат заменить вытяжку гибкой.

В процессе вытяжки стальной лист приобретает необходимую форму под действием пуансона и негативной формы (матрица); при этом лист скользит или вытягивается, точно приобретая окончательную форму. Для того чтобы лучше понять изложенное выше, на рис. 154 схематично изображен вытяжной штамп. Так как исходным материалом почти всегда служит холоднокатаный стальной лист, изготовляемый по стандарту DIN 1541 или DIN 1623, то при делении на части деталей следует учитывать максимальную ширину листа, которая в настоящее время составляет 2000 мм (длина не имеет значения и определяется размерами штампа). В конструкции штампованных деталей обычно учитывают следующее.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

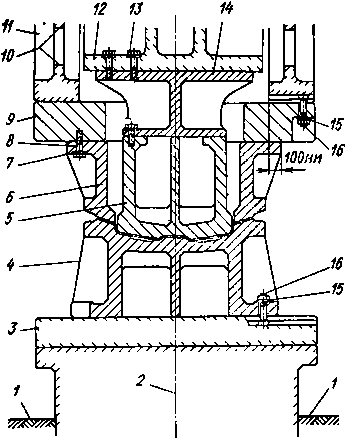

Рис. 1. Поперечное сечение вытяжного пресса и штампа (совмещение вытяжки и штамповки осуществляется с помощью прижима и пуансона):

1 — пол; 2 — ось штампа и пресса; 3 — нижняя плита пресса; 4 — матрица штампа; б —прижим; 7 — пружинная шайба; 8— болт М24 по стандарту DIN 931; 9— плита крепления прижима; 10 — технологическое отверстие для крепления промежуточной детали с пуансоном штампа; И — наружный ползун пресса; 12— внутренний ползун пресса; 13 — болт по стандарту DIN 931; 14 — промежуточная деталь крепления пуансона; 15 — шайба; 16— болт

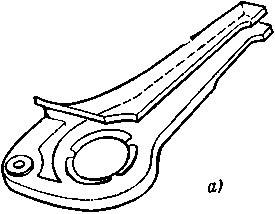

Рис. 2. Штампованный опорный рычаг (пример успешного сотрудничества конструктора и технолога):

а — очень трудоемкая исходная конструкция, выполненная в виде одной детали за 15 операций на специальных штампах; б — усовершенствованный рычаг, состоящий из двух деталей (вследствие относительно простой формы деталей они могут изготовляться совместно на многопозиционпом штампе), стал менее трудоемким и ниже по стоимости на 20%.

1. Наружные панели должны иметь достаточную жесткость формы в результате придания поверхности определенной кривизны, выполнения малых радиусов или углублений (желобков).

2. При делении на части наружных штампованных деталей следует добиваться того, чтобы не было видно сварных швов, т. е. они должны располагаться в скрытых местах.

3. Форма детали должна быть по возможности такой, чтобы ее можно было изготовить за одну операцию, без какой-либо дополнительной обработки, т. е. одновременно с рабочей операцией должна происходить обрезка.

3. Острые углы и небольшие радиусы по возможности должны отсутствовать, чтобы исключались разрывы листа или образование складок в процессе вытяжки. Это не относится к фланцам, расположенным снаружи.

4. По возможности должна быть равномерная (и небольшая) глубина вытяжки, т. е. полное исключение глубоких выдавок или фланцев, так как в результате этого возникают большие отклонения толщины металла, что нежелательно с точки зрения возможностей проведения последующей обработки (шлифование, сварка).

5. Жесткие допуски на изготовление и высокая точность требуются только тогда, когда это необходимо для нормальной работы детали или сборки узла. Особой критики заслуживают искусственно заниженные допуски на плоскостность.

6. Путем придания детали соответствующей формы следует добиваться по возможности эффективного использования стального листа, т. е. малого количества отходов при штамповке или вытяжке нз листов заготовки и простой обрезки готовой детали с малыми отходами.

Тесное сотрудничество между конструктором и технологом в данном случае необходимо, и уже доказано на практике, что благодаря гибкой политике и терпению конструктора в отношении конструктивного оформления детали можно сэкономить много цредств на оборудовании и технологии. Типичный пример, который показывает успех такого сотрудничества, представлен на рис. 2.

При подготовке производства контакт с технологами особенно необходим, когда определяются детали кузова, объединяемые в одну группу (например, пол кузова, соединения стоек и др.), поскольку во многих случаях для этого необходимо знать предполагаемую последовательность сборки и сварки кузова. Поэтому конструктор должен учитывать важнейшие технологические требования сварки и намечаемую по данному проекту последовательность сборки.

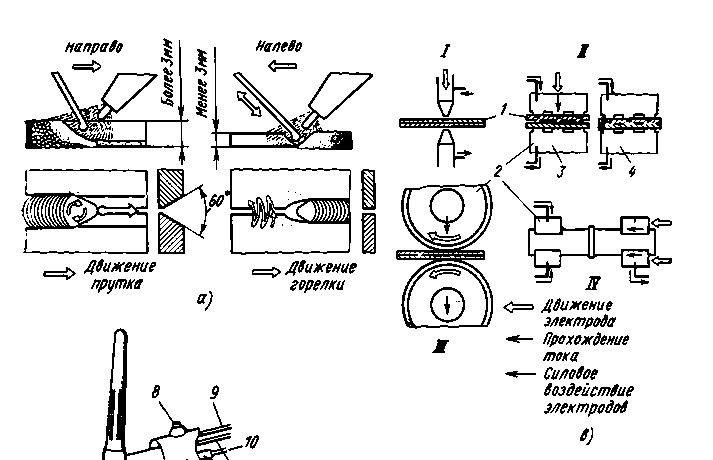

Соединения металлических деталей (сварка, пайка, склеивание). В кузовостроении почти всегда применяют точечную сварку вследствие ее простоты, доступности и относительно малой стоимости. К тому же, такая сварка позволяет проводить широкую автоматизацию процесса сварки. И только для отдельных небольших соединений, которые недоступны для сварочных клещей или располагаются на открытой наружной поверхности кузова, следует применять дуговую или газовую сварку (при необходимости в среде защитных газов для предотвращения окисления или пережога). Иногда можно использовать местную твердую пайку, когда требуются заполнение шва и высокая прочность. Там, где необходима высокая герметичность сварного шва, и если позволяют форма шва и требуемая точность соединения деталей, можно с успехом применять роликовую сварку (например, между крышей и боковинами). Для соединения отдельных деталей иногда можно использовать дуговую сварку с оплавлением. Для наглядности на рис. 2 схематично показаны различные методы сварки, а на рис. 3 приведены указания о выполнении сварных швов. Вид сварки на сборочном чертеже обычно обозначают символом. Чтобы обеспечить правильную сварку, необходимо соблюсти следующие условия.

Рис. 3. Примеры правильно выполненных сварных швов:

1 — наполнитель из олова или твердого припоя, шлифуется заподлицо; 2 — шов точечной сварки внахлест, максимальная длина 100 мм; 3 — более длинный шов точечной еварки с усиливающим профилем; 4— угловой шов встык с уплотнительной пастой (допускается смещение поверхностей не более 1 мм); 5 — общий случай шва точечной сварки; б — два вида уплотненных сварных швов (с использованием уплотнительной пасты); 7 — подготовка кромок крыши и боковины под роликовую сварку (возможно закругление шва радиусом, большим 75 мм); 8 — шов точечной сварки, закрытый декоративным молдингом; 9 — соединение крыши со стойкой с помощью сварки или пайки (возможно применение стыкового шва)

1. Свариваемые фланцы должны иметь ширину (не менее 12 мм), достаточную для того, чтобы можно было правильно расположить электроды сварочных клещей и создать необходимое давление прижима.

2. Сварной шов должен располагаться по возможности в одной плоскости и не иметь излома. При роликовой сварке допускаются небольшие закругления шва с постоянным радиусом, кроме того, должна существовать возможность ускорения и замедления движения роликов.

3. На чертеже должно быть задано символом точно установленное расстояние между точками сварки (шаг сварки), выбранное с учетом требований прочности и технологии.

4. Следует избегать применения многослойных швов точечной сварки. Это означает, что только в исключительных случаях и на небольшом расстоянии разрешается соединять точечной сваркой не более трех листов.

5. Точечной сваркой следует по возможности сваривать металлические детали равной толщины; максимально допустимое различие должно быть не более 1,5 толщины самой тонкой детали.

6. Максимальное уменьшение длины сварных швов и исключение сварки или пайки вручную.

Точечная сварка необработанных или только протравленных деталей кузова обычно не вызывает затруднений. Однако для толстых швов и швов, особенно подверженных коррозии, требуется специальная обработка. Если последующая герметизация соединения уплотнительной мастикой невозможна (см. рис. 157), то на стальные свариваемые листы наносят токопроводящую уплотнительную мастику (сварочную пасту), содержащую цинк, которая предотвращает или замедляет коррозию. Такое решение можно успешно использовать и при комбинированном соединении, в котором точечная сварка (двери) применяется совместно с загибкой фланцев. Проблема антикоррозионной защиты рассмотрена ниже.

Напомним, что в будущем клеевые соединения металлов все больше будут заменять сварку. Так как склеивание применимо и для наружных панелей, то это позволит во многом упростить конструкции и сделать их легче. В настоящее время склеивание применяется для деталей, которые в процессе изготовления должны прижиматься одна к другой, например для внутренних панелей капота и усилителей крыши. Дальнейшее использование клеевых соединений предполагает наряду с точно подогнанными штампованными деталями наличие клея, затверждевающего сразу после прижатия деталей одной к другой, обладающего достаточной прочностью и стойкостью к воздействию температуры, чтобы процесс изготовления кузова не замедлялся из-за операции склейки.

Сборка сварных конструкций. Сборка черного кузова — это сложный процесс сборки в единое целое больших узлов (подсборок), сваренных из отдельных деталей. При комбинированном продольно-поперечном делении кузова в общем случае имеются следующие основные сборочные единицы: пол в сборе с передними и задними лонжеронами; левая и правая боковины с внутренними деталями; крыша с внутренними деталями; передняя часть кузова со щитком и поперечиной панели приборов.

Это деление примерное, в основу его положены старые методы (расчеты и т. д.). С учетом технологических возможностей и имеющегося оборудования это деление, конечно, может быть несколько иным. На рис. 158 и 159 в качестве примера показаны две таких подсборки (передняя часть и боковина). Сборка кузова происходит в одном или нескольких приспособлениях (или сварочных кондукторах), которые обеспечивают получение необходимых размеров. Сварка должна осуществляться одновременно во многих точках, что возможно при точном соответствии одной штампованной детали другой и автоматическом управлении сварочными клещами.

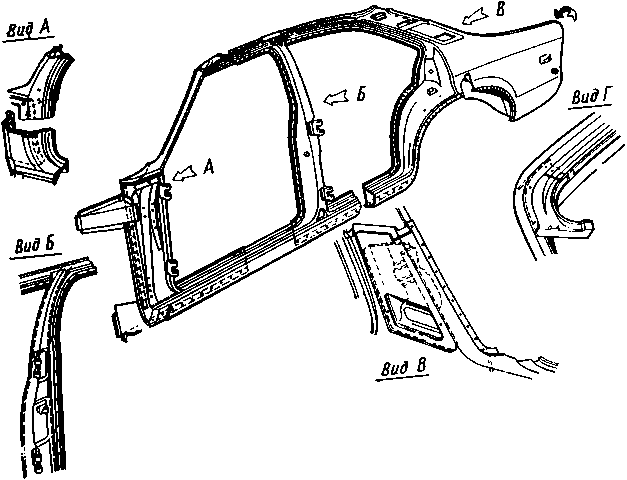

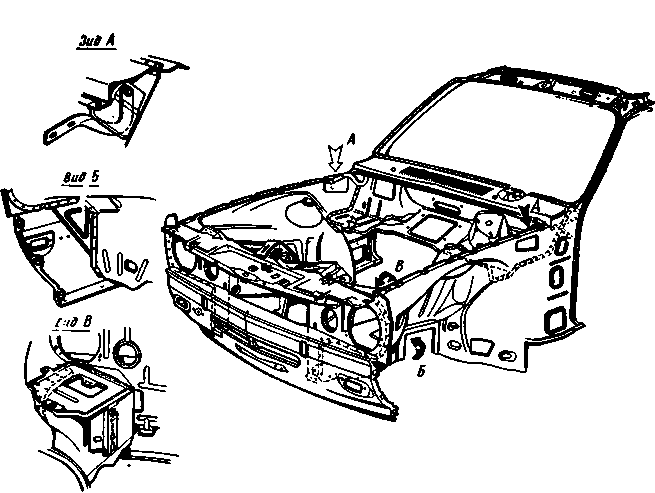

Рис. 4. Боковина кузова — типичная сварная конструкция (фирма «Опель»).

Последовательность сварки:

1) привариваются усилители к отдельным деталям, показанным на выносках; 2) привариваются внутренние панели к наружным; 3) приваривается арка колеса

При делении кузова на сборочные единицы следует предусматривать возможность замены их на станциях технического обслуживания. Большим преимуществом для автомобиля, попавшего в аварию, является возможность замены сразу всего узла, вместо рихтования помятых деталей, что еще не всегда возможно.

Рис. 5. Сварка передней части кузова (фирма <Опель») пример, переднюю часть автомобиля без щитка). Это обеспечивает выполнение более качественного ремонта.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Проблемы штамповки и сварки кузова"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы