Строй-Техника.ру

Строительные машины и оборудование, справочник

Стабильный грузопоток на складах и однородность операций, выполняемых кранами, позволяют достаточно точно определять производительность кранов-штабелеров. Последняя зависит от грузоподъемности кранов-штабелеров, скоростей механизмов и условий их использования, а также от размеров складских помещений.

На производительность кранов влияет квалификация обслуживающего персонала. Краны-штабелеры являются механизмами циклического действия. Рабочий цикл по установке груза в стеллаж заключается в том, что кран забирает груз на стартовой площадке, перевозит его к нужной ячейке, устанавливает в нее и затем возвращается в исходное положение. Извлечение грузов из стеллажей производится в обратной последовательности. Производительность при загрузке стеллажей и при их разгрузке практически одинакова, поэтому под производительностью кранов-штабелеров понимают выполнение той или другой операции.

Необходимо помнить, что для полной переработки груза на складе требуется не только установить груз в стеллаж, но и извлечь из него, поэтому полученные значения производительности должны быть скорректированы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

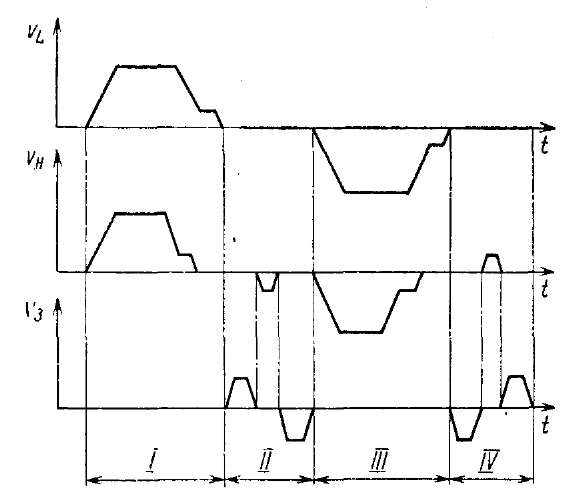

Время выполнения рабочего цикла является основным параметром, определяющим производительность крана-шгабелера в условиях конкретного склада. Для вычисления времени цикла рассмотрим работу стеллажного крана-штабелера с одним грузовым захватом. На рис. 106 показан график работы стеллажного крана-штабелера при установке груза. Цикл условно разделен на четыре участка. На участке I груз транспортируется со стартовой площадки к заданной ячейке. Одновременно включаются приводы подъема и передвижения. Приводы выключаются по достижении краном-штабелером или грузоподъемником нужного положения, причем груз должен находиться выше полок стеллажа на 40—60 мм. На участке II груз устанавливается в стеллаж. Грузовой захват вдвигается внутрь стеллажа, после чего грузоподъемник опускается на установочной скорости на 80—100 мм. Груз остается на полках стеллажа, а грузовой захват опускается ниже. Далее грузовой захват возвращается в исходное положение. На участке III кран-штабелер направляется на загрузочную площадку, на участке IV он забирает очередной пакет с грузом.

Рассмотренный цикл работы крана-штабелера является идеальным и может быть реализован только при автоматическом управлении. При ручном управлении цикл несколько изменяется. Если в первом случае остановка крана-штабелера (грузового захвата) точно против заданной ячейки обеспечивается соответствующими датчиками, установленными вдоль пути крана и на его колонне, то при ручном управлении грузовой захват останавливает крановщик визуально. При этом возможны преждевременная остановка и проезд ячейки. В обоих случаях необходимо произвести дополнительные включения механизмов, чтобы попасть в нужную ячейку, а это связано с увеличением времени цикла.

Рис. 1. Цикл работы стеллажного крана-штабелера:

Еще большее значение имеет способ управления при совмещении движений механизмов. При автоматическом управлении одновремено могут работать несколько механизмов, причем независимо от того, достиг ли кран-штабелер конечного положения, механизмы выключаются при достижении грузовым захватом координат, заданных программой, поочередно. Например, при совмещении продольного передвижения и подъема груза механизм подъема вначале может быть выключен (при этом грузовой захват поднимается на нужную высоту). Затем, когда кран при движении вдоль пролета достигнет нужного вертикального ряда стеллажей, выключается механизм передвижения. При этом время работы одного механизма полностью перекрывается временем работы другого механизма и время цикла определяется наибольшим временем работы какого-либо механизма, чаще всего механизма передвижения крана.

При ручном управлении также наблюдается совмещение движений. Однако до подхода крана к нужной ячейке оператору трудно точно установить грузовой захват, например, по вертикали. Он должен достичь заданного вертикального ряда, а затем путем дополнительного включения механизма подъема довести грузовой захват до нужной высоты. В зависимости от квалификации оператора можно в большей или меньшей степени обеспечить совмещение движений механизмов, однако полного перекрытия времени работы механизмов получить нельзя. Именно по этим причинам, при прочих равных условиях, производительность кранов-шта-белеров с автоматическим управлением выше, чем кранов-штабелеров с ручным управлением.

Время рабочих циклов стеллажных кранов-штабелеров при переработке грузов пакетами

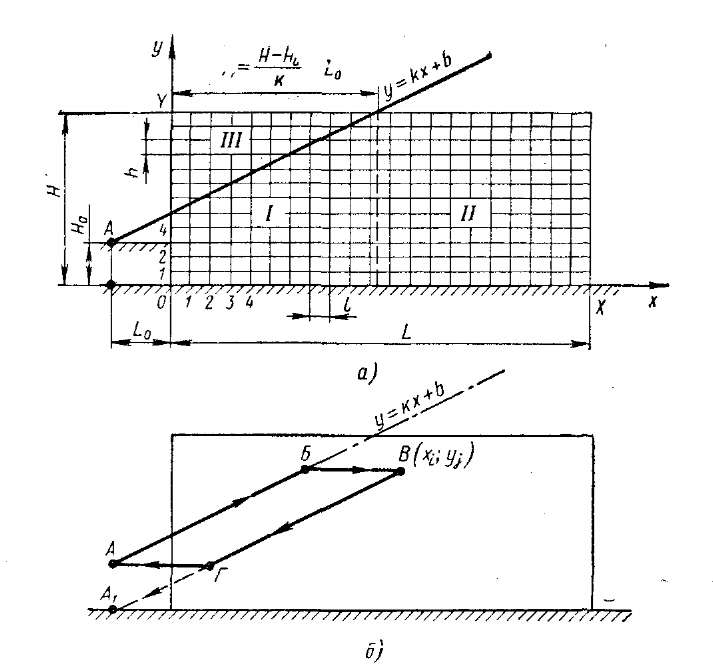

Чтобы определить продолжительность цикла крана-штабелера с автоматическим управлением, рассмотрим работу крана-штабелера при установке груза в стеллаж. Место загрузки крана-штабелера расположено в точке А, удаленной от стеллажа по горизонтали на расстоянии L0 и находящейся выше уровня пола склада на величину Н0.

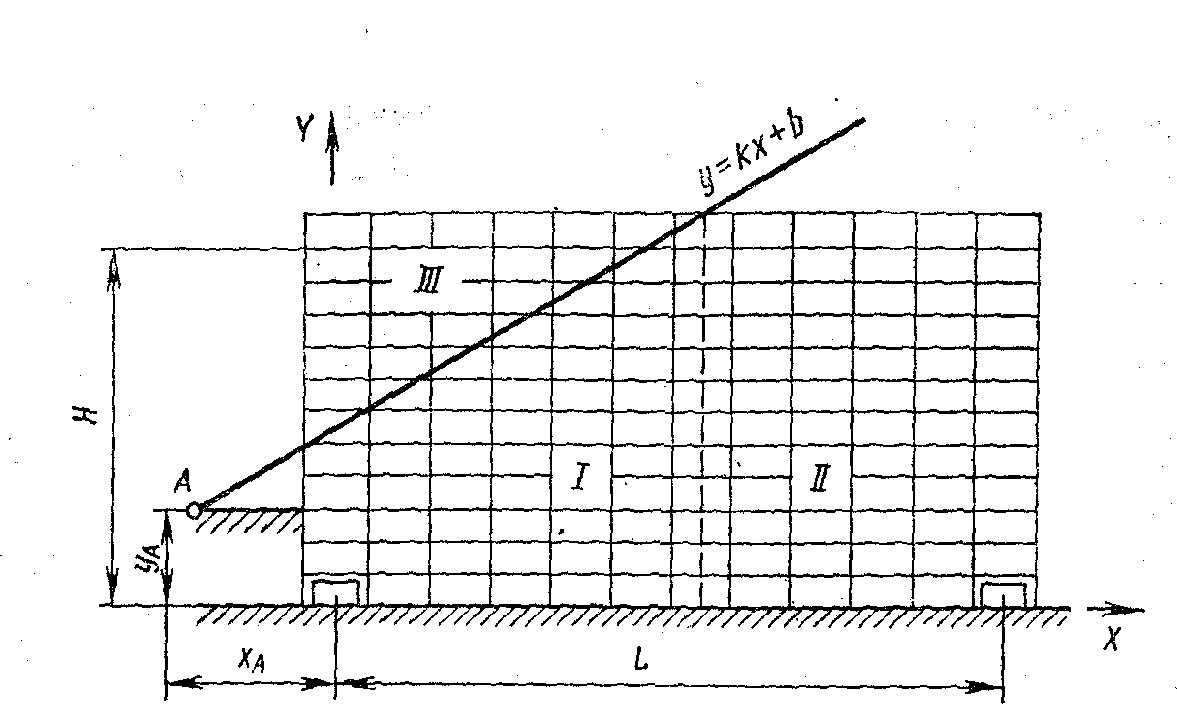

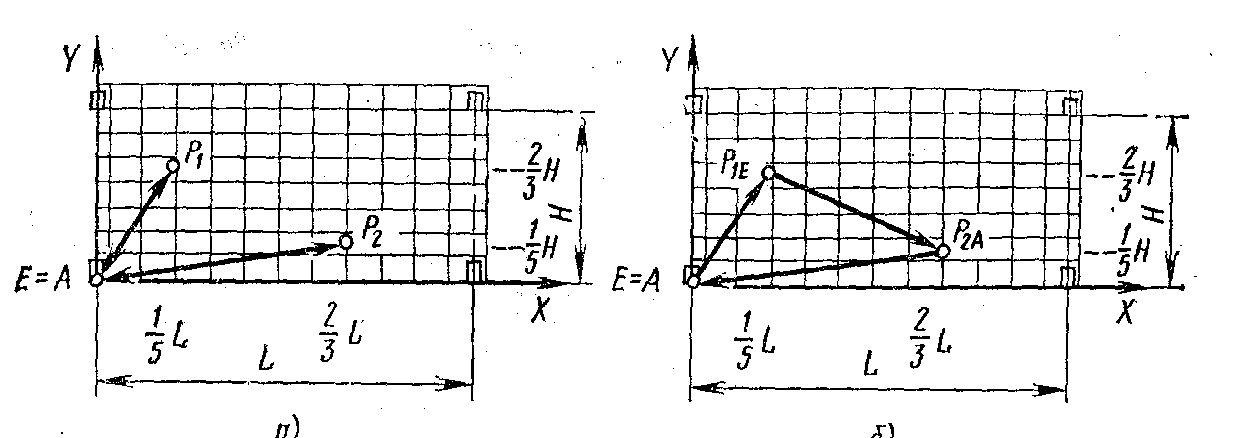

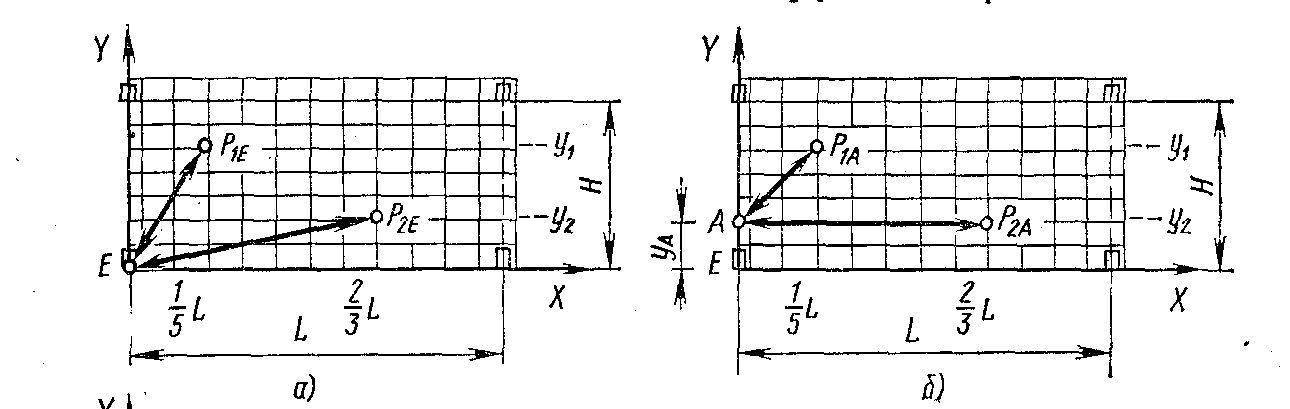

Рис. 2. Схемы работы стеллажных кранов-штабелеров:

а — траектория движения грузового захвата; б — путь грузового захвата при обслуживании ячейки, расположенной в точке В

На участках разгона и торможения приводов траектория не является прямой линией, однако ввиду малости участков это обстоятельство принимать во внимание не будем, так как оно не оказывает влияния на результаты расчетов.

Прямая линия движения грузоподъемника делит пространство стеллажей на три зоны. Время обслуживания ячеек, находящихся в зонах / и II, расположенных ниже прямой у = kx + b, определяется временем работы привода передвижения. Время обслуживания ячеек, находящихся в зоне III, расположенной выше прямой линии, определяется временем работы привода подъема.

При загрузке ячейки с координатами [хг; yt], расположенной в точке В, находящейся, например, в зоне II, включаются одновременно приводы подъема и передвижения. Грузоподъемник движется по траектории, описываемой прямой у = = kx + b. По достижении заданной координаты по высоте yt (точки Б) привод подъема выключается, и кран-штабелер продолжает лишь горизонтально передвигаться до точки В. После установки груза в стеллаж, одновременно включаются в обратную сторону оба привода, и грузоподъемник движется по траектории, параллельной первой, от точки В до точки Г, лежащей на одном вертикальном уровне с местом загрузки крана-штабелера.

Для вычисления среднего времени цикла работы стеллажного крана-штабелера в обычных условиях, без использования ЭВМ, рекомендуется использовать приближенный метод расчета, дающий достаточно точные результаты при следующих допущениях.

1. Принимается, что при обслуживании всех ячеек стеллажей приводы работают, хотя бы на короткое время, на установившейся скорости. Это тем более вероятно, что при горизонтальном передвижении до первой ячейки кран-штабелер должен пройти некоторое расстояние L0, равное 2—3 м, а разгон и торможение привода подъема производятся очень быстро.

2. Большая из величин, характеризующих время разгона или торможения, включается в дополнительное время. Некоторое завышение времени цикла идет в запас производительности крана-штабелера.

3. Суммирование времени передвижения крана-штабелера при обслуживании каждой из ячеек заменяется интегрированием. В заданных интервалах время движения изменяется непрерывно. Интегрирование производится раздельно для каждой из трех зон стеллажей, разделенных прямой.

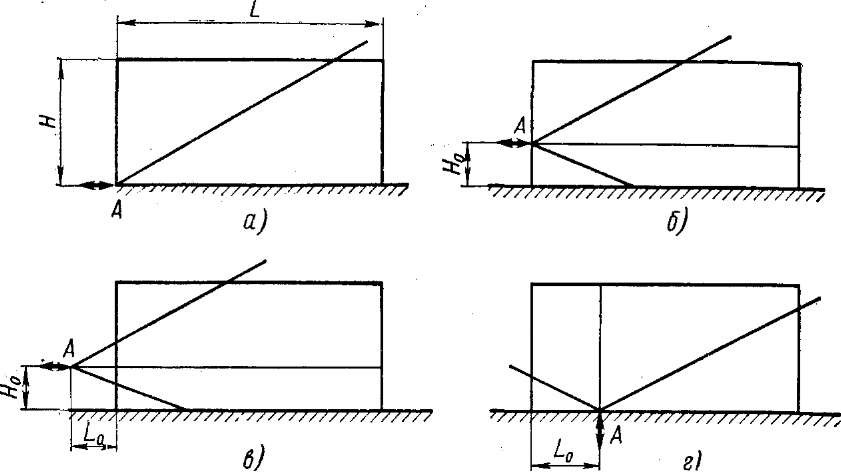

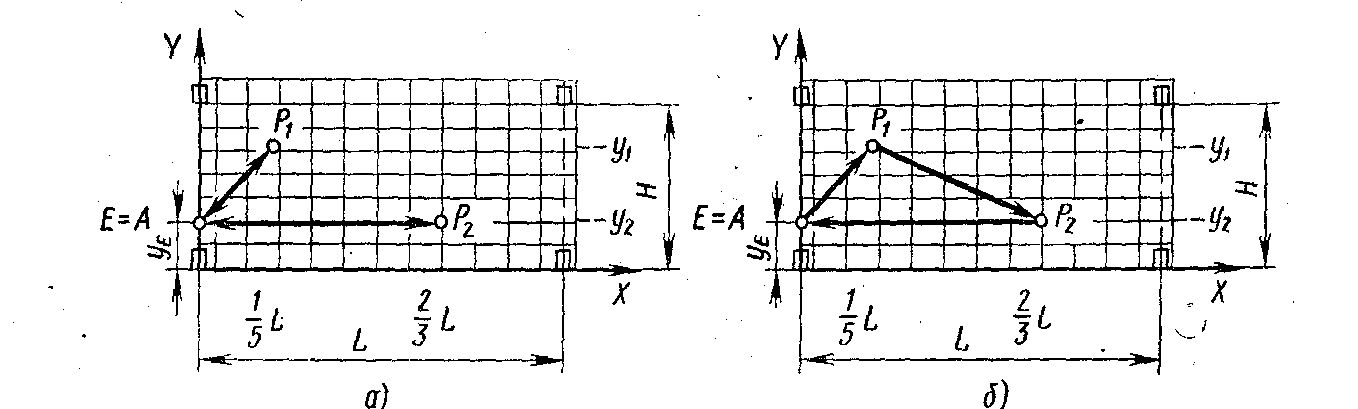

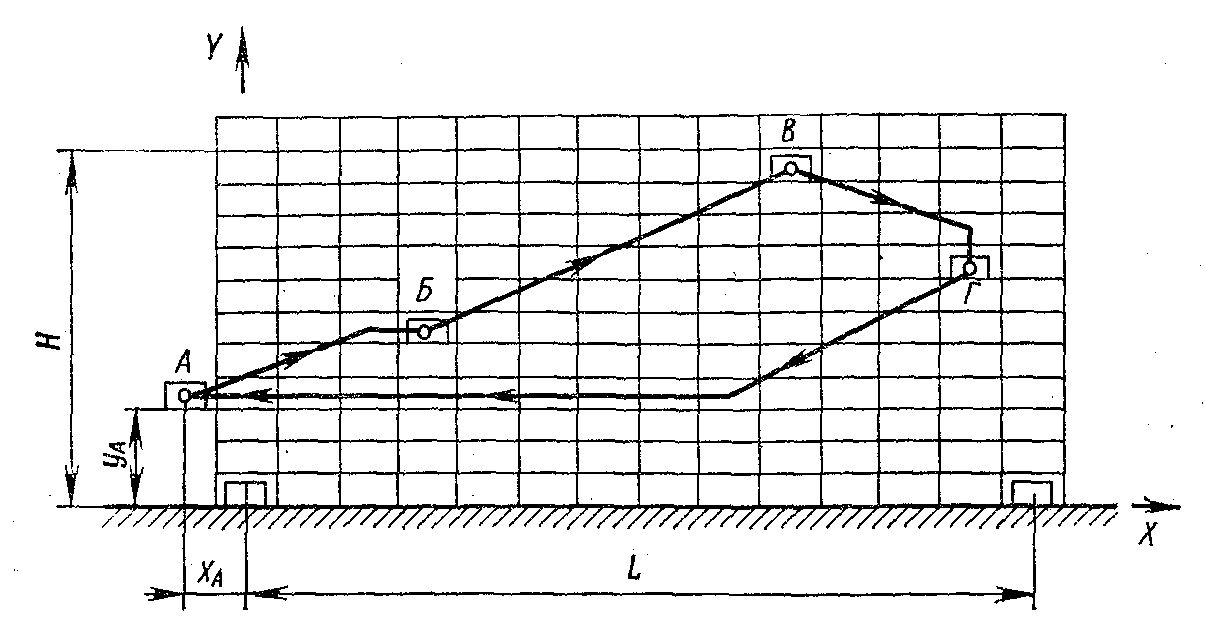

Рис. 3. Варианты расположения мест загрузки

При проектировании складов варианты расположения мест загрузки и разгрузки могут быть различными. Пользуясь изложенным методом, легко определить среднее время цикла для любого варианта,

Время рабочих циклов стеллажных комплектовочных кранов-штабелеров

С помощью стеллажных комплектовочных кранов-штабелеров можно загружать и разгружать стеллажи целыми пакетами и поштучно. В первом случае время цикла определяется изложенным выше методом.

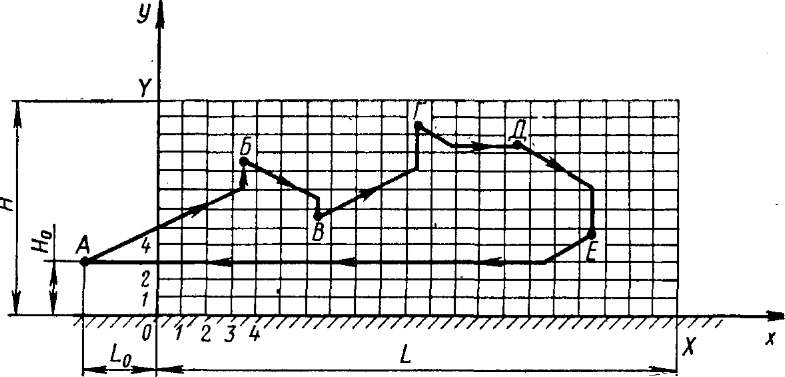

При поштучном отборе грузов из стеллажей, для комплектования заказов, состоящих из нескольких наименований различных грузов, кран-штабелер последовательно перемещается от одной ячейки к другой. При этом оператор производит выборку нужного количества изделий или материалов, вынимая их вручную из стеллажа или вынимая с помощью грузового захвата целиком пакет и перекладывая из него требуемые материалы в другую тару. При комплектовании заказов под одним рабочим циклом понимают последовательность операций, при которой оператор крана-штабелера забирает с места загрузки пустую тару, движется вдоль стеллажей, подбирая требуемый заказ, состоящий из нескольких наименований грузов, возвращается в исходное положение, где устанавливает пакет на загрузочное устройство.

Когда заказы комплектуются путем выборки изделий из стеллажей вручную, при каждом перемещении крана-штабелера от одной ячейки к другой производится лишь часть операций, составляющих рассмотренный выше цикл работы стеллажного крана-штабелера по установке или выемке одного пакета (выдвижение захвата не производится).

Чтобы определить средний путь передвижения крана-штабелера в цикле, рассмотрим последовательность (которая может быть различной) обслуживания ячеек при комплектовании заказов. Так, например, чтобы увеличить производительность крана-штабелера, можно попытаться обслуживать ячейки в такой последовательности, при которой время цикла будет минимальным. Для практического решения этой задачи необходимо определить время цикла во всех вариантах обслуживания заданных ti ячеек и выбрать такой вариант, при котором время цикла будет минимальным.

На практике пользуются более простым приемом при комплектовании заказов на кранах-штабелерах. Ячейки обслуживают в последовательности возрастания их порядкового номера по горизонтали. При этом кран-штабелер движется поступательно в горизонтальном направлении от одной ячейки к другой, а грузовой захват поднимается или опускается в соответствии с высотой этих ячеек. При достижении краном-штабелером последней ячейки в горизонтальном направлении он возвращается в исходное положение.

Рис. 4. Траектория движения грузового захвата стеллажного комплектовочного крана-штабелера при последовательном обслуживании ячеек, расположенных в точках Б, В, Г, Д, Е. Точка А — место загрузки

Время рабочих циклов мостовых кранов-штабелеров

При работе мостовых кранов-штабелеров горизонтальное перемещение грузового захвата осуществляется последовательным передвижением тележки и моста, которые не могут быть совмещены из-за конструктивных особенностей крана-штабелера. Вертикальное перемещение грузового захвата может производиться вместе с передвижением тележки и моста. Поэтому время цикла работы мостовых кранов-штабелеров всегда определяется временем горизонтального перемещения.

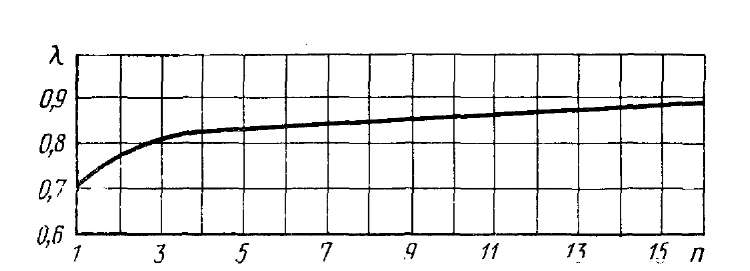

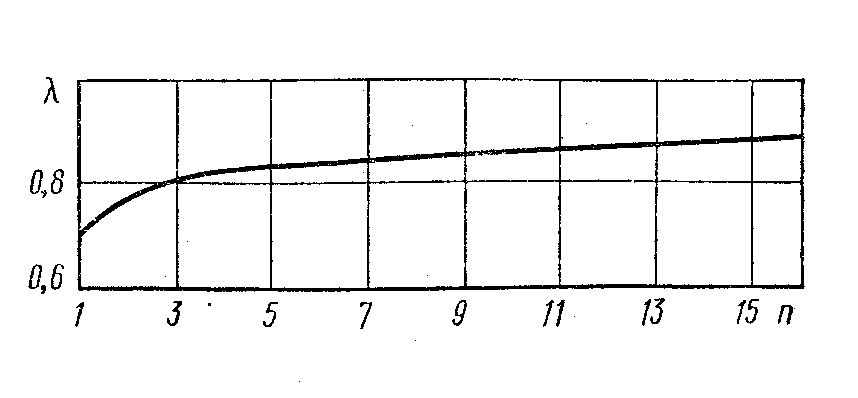

Рис. 5. Зависимость коэффициента X от количества наименований грузов п в комплектуемом заказе

Время работы кранов-штабелеров

Время работы крана-штабелера зависит от конкретных условий, существующих на складе, в котором краны-штабелеры установлены, от использования в течение года, суток, смены. При определении производительности кранов-штабелеров принимается во внимание максимальное время работы, определяемое в зависимости от гарантированного режима работы крана-штабелера.

Режим работы кранов-штабелеров определяется режимом работы наиболее нагруженных механизмов. Для механизмов кранов-штабелеров устанавливается четыре группы режима работы: I — легкий, II — средний, III — тяжелый, IV — весьма тяжелый.

Группа режима работы механизма определяется продолжительностью его работы и нагрузкой. Продолжительность работы механизма характеризуется классом использования в зависимости от времени, в течение которого механизм работает.

Режим работы крана-штабелера определяет механизм передвижения. Краны-штабелеры обычно выпускают для среднего или тяжелого режимов работы. Режим работы выбирается в зависимости от интенсивности работы склада.

Следует отметить, что под временем работы механизма понимают время включения (машинное время работы). Чтобы вычислить календарное время работы наиболее нагруженного механизма или, что то же самое, время работы крана-штабелера, нужно время включения механизма разделить на продолжительность включения данного механизма, выраженную в долях единицы.

Продолжительность включения механизмов находится опытным путем или расчетом. Если известно время цикла работы крана-штабелера, то чтобы определить продолжительность работы каждого механизма, достаточно время работы данного механизма в цикле разделить на время цикла.

—

Стабильный грузопоток на складах и однородность операций, выполняемых кранами-штабелерами, позволяют достаточно точно определить их производительность. Последняя зависит от грузоподъемности кранов-штабелеров, скоростей механизмов и условий их использования, а также от размеров складских помещений.

На производительность кранов влияет квалификация обслуживающего персонала. Краны-штабелеры являются механизмами циклического действия. Рабочий цикл по установке груза в стеллаж заключается в том, что кран забирает груз на стартовой площадке, перевозит его к необходимой ячейке, устанавливает в нее и затем возвращается в исходное положение. Грузы из стеллажей извлекают в обратной последовательности. Производительность при загрузке стеллажей и при их разгрузке практически одинакова.

По мере внедрения на складах автоматических систем управления, осуществляющих управление всеми компонентами работы склада с помощью ЭВМ, организация работы на складах совершенствуется. Так, увеличение производительности, помимо других факторов, о которых уже говорилось, достигается путем совмещения операций. При этом кран-штабелер после установки в стеллаж какого-либо груза не возвращается в исходное положение за следующим, а берет со стеллажа груз, подлежащий выдаче со склада, и вывозит его к месту выгрузки. Места загрузки и выгрузки расположены в непосредственной близости (обычно в одном вертикальном ряду на расстоянии 3—5 м), поэтому достигается ощутимое повышение производительности кранов-штабелеров в результате сокращения холостых пробегов.

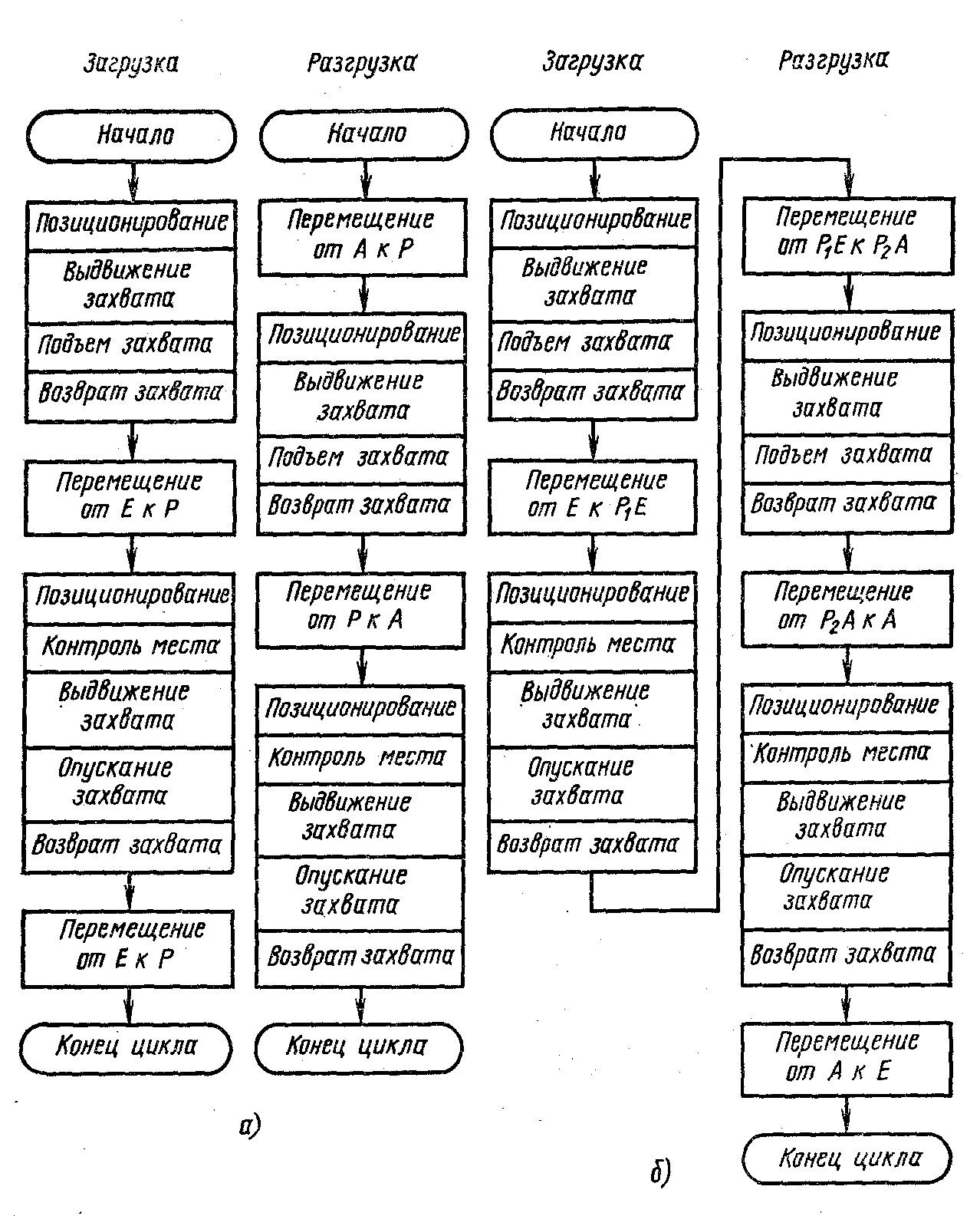

Рабочий цикл, при котором груз устанавливается в стеллаж, после чего кран-штабелер возвращается за следующим грузом, называется единичным или простым.

Рабочий цикл, при котором после установки в стеллаж груза кран-штабелер забирает из стеллажа другой груз и вывозит его к месту выгрузки, называется двойным или комбинированным.

Рис. 6. Схема движения грузового захвата стеллажного крана-штабелера

Распределение общего времени работы крана-штабелера, которое определяется с учетом сменности и заданного режима работы, между временем выполнения единичных циклов и комбинированных циклов зависит от организации работы склада, неравномерности подачи и вывоза грузов и других факторов. Это соотношение индивидуально для каждого конкретного склада.

Время рабочих циклов стеллажных кранов-штабелеров при пакетной переработке грузов. Чтобы определить время рабочего цикла стеллажного автоматического крана-шта-белера, рассмотрим работу крана-штабелера при установке груза в стеллаж. Место загрузки крана-штабелера расположено в точке А (рис. 6.10), удаленной от стеллажа на расстояние и находящейся выше уровня пола склада на уА. При включении приводов передвижения грузоподъемник крана-штабелера движется по траектории, представляющей собой прямую линию, уравнение которой уА = кх + Ь, здесь к — ун Ь = уА + кхА, VI и VI-! — рабочие скорости крана-штабелера соответственно по горизонтали и по вертикали.

На участках разгона и торможения приводов траектория не является прямой линией, однако ввиду малости участков это обстоятельство принимать во внимание не будем, так как оно не оказывает влияния на результаты расчетов.

Прямая линия движения грузоподъемника делит пространство стеллажей на три зоны. Время обслуживания ячеек, находящихся в зонах / и II и расположенных ниже прямой у — кх 4- Ь, определяется временем работы при-

Указанным выражением среднего времени единичного цикла пользоваться в проектных расчетах невозможно, как невозможно пользоваться аналогичными, но более сложными выражениями для комбинированных циклов. Поэтому в ряде исследований предложены приближенные формулы для расчета времени единичных и комбинированных циклов, основанные на интегрировании указанного выражения. Однако и эти приближенные методы расчета не свободны от недостатков, заключающихся в недостаточной точности и относительной сложности расчетов. Наиболее приемлемый метод расчета времени циклов стеллажных автоматических кранов-штабелеров, выполненный в виде рабочего норматива, предложен Европейской Федерацией подъемно-транспортного машиностроения (РЕМ).

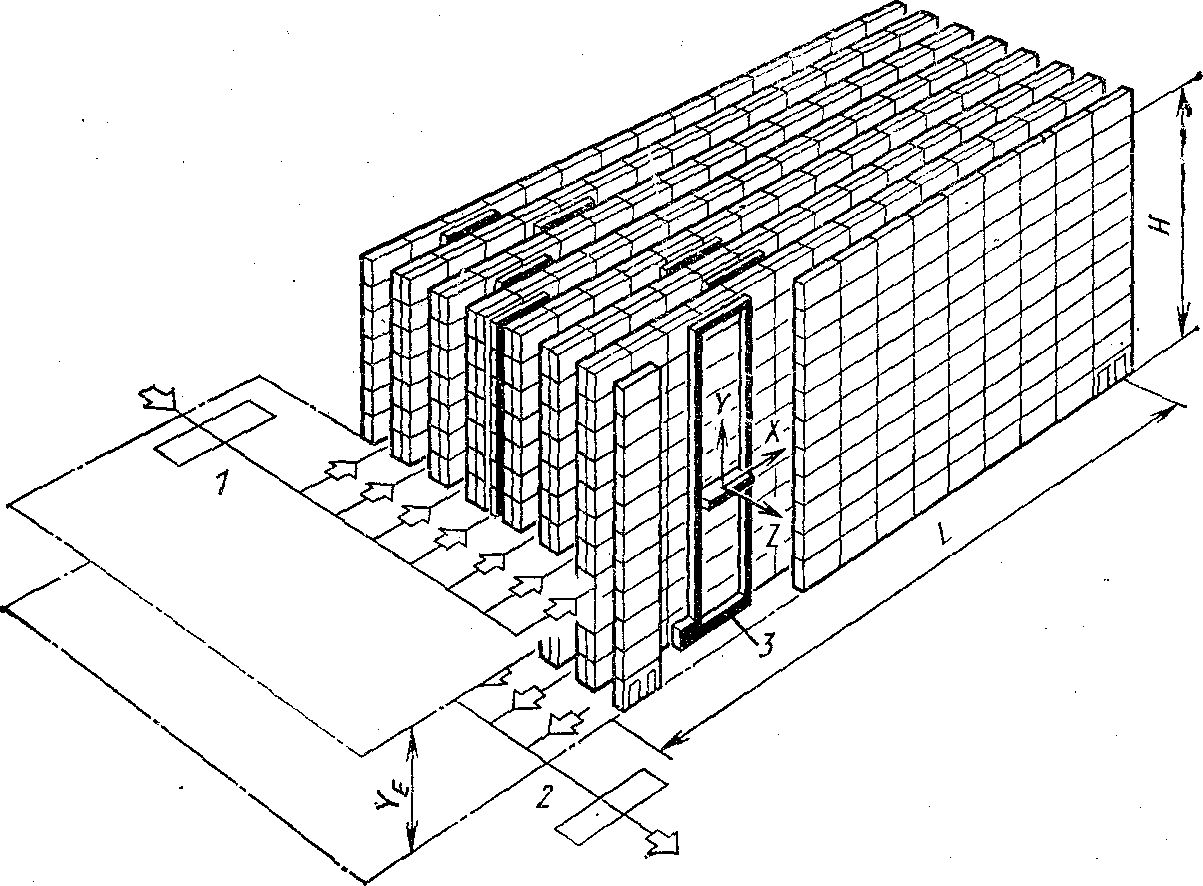

Рис. 7. Принципиальная схема высотного стеллажного склада:

1 — линия загрузки; 2 линия выгрузки; 3 — кран-штабелер

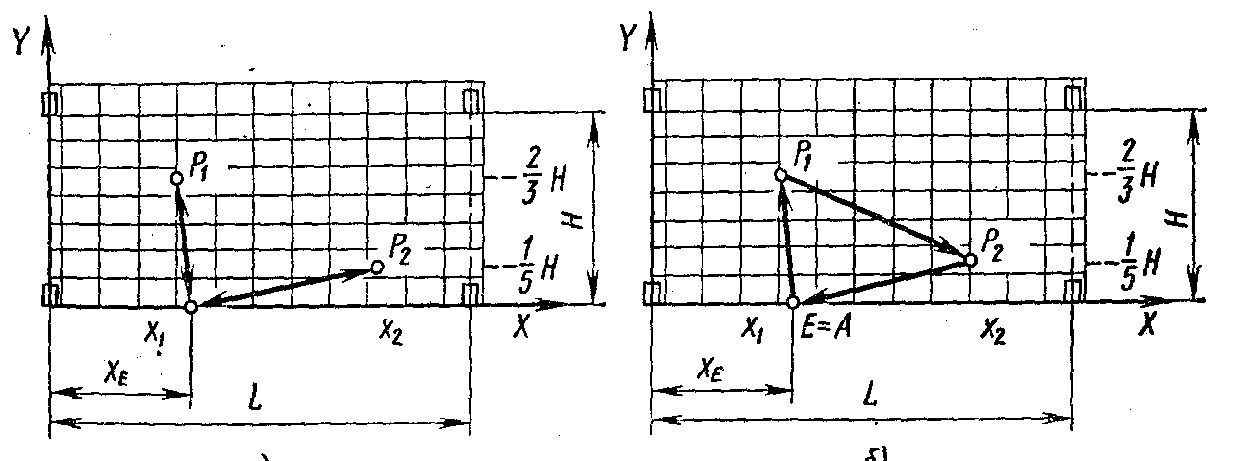

Рис. 8. Схемы типичных циклов работы стеллажных кранов-штабелеров

Рис. 9. Схема цикла—приемка и выдача грузов из нижней угловой точки:

а — единичного; б — комбинированного

Рис. 10. Схема цикла- приемка и выдача груза из точки, расположенной выше угловой:

а — единичного; б — комбинированного

Рис. 11. Схема цикла—приемка и выдача грузов смещены по оси X:

а — единичного; б — комбинированного

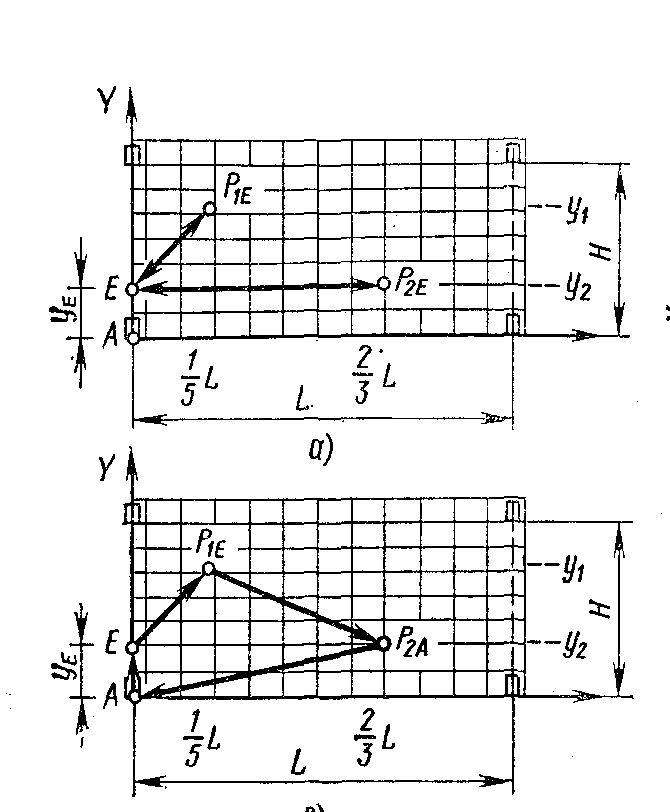

Рис. 12. Схема — приемка груза на склад выше оси х, выдача груза в угловой точки:

а — цикла приемки; б — цикла выдачи; в — комбинированного

Время рабочих циклов стеллажных комплектовочных кранов-штабелеров. С помощью стеллажных комплектовочных кранов-штабелеров можно загружать стеллажи целыми пакетами и поштучно. В первом случае время цикла определяется изложенным выше методом.

При поштучном отборе грузов из стеллажей для комплектования заказов, состоящих из нескольких наименований различных грузов, кран-штабелер последовательно перемещается от одной ячейки к другой, При этом оператор производит выборку необходимого числа изделий или материалов, вынимая их вручную из стеллажа или с помощью грузового захвата целый пакет и перекладывая из него требуемые материалы в другую тару.

Рис. 13. Схема — приемка груза на склад в угловой точке, выдача груза выше оси X:

а — цикла приемки; б — цикла выдачи; в и» комбинированного

При комплектовании заказов под одним рабочим циклом понимают последовательность операций, при которой оператор крана-штабелера забирает с места загрузки пустую тару, движется вдоль стеллажей, подбирая требуемых заказ, состоящий из нескольких наименований грузов, возвращается в исходное положение, где устанавливает пакет на загрузочное устройство.

Если заказы комплектуют путем выборки изделий из стеллажей вручную, то при каждом перемещении крана-штабелера от одной ячейки к другой производится лишь часть операций, составляющих рассмотренный выше цикл работы стеллажного крана-штабелера по установке или выемке одного пакета (выдвижение захвата не производится),

Чтобы определить средний путь передвижения крана-штабелера в цикле, рассмотрим последовательность (которая может быть различной) обслуживания ячеек при комплектовании заказов. Например, чтобы увеличить производительность крана-штабелера, можно попытаться обслуживать ячейки в такой последовательности, при которой время цикла будет минимальным. Для практического решения этой задачи необходимо определить время цикла во всех вариантах обслуживания заданных п ячеек и выбрать такой вариант, при котором время цикла будет минимальным.

При числе наименований п — 6-8 и более для нахождения минимального времени обслуживания ячеек и выбора на основании этого расчета оптимального маршрута крана-штабелера в каждом цикле требуется большое машинное время ЭВМ, управляющей складом. И это обычно не производится.

На практике пользуются более простым приемом при комплектовании заказов на кранах-штабелерах. Ячейки обслуживают в последовательности возрастания их порядкового номера по горизонтали. При этом кран-штабелер движется поступательно в горизонтальном направлении от одной ячейки к другой, .а грузовой захват поднимается или опускается в соответствии с высотой этих ячеек. При достижении краном-штабелером последвыборе свободных ячеек. Количественно оценивать уменьшение перемещения наиболее удобно при введении поправочного коэффициента К, определяемого отношением среднего значения координат ячейки при упорядоченном размещении грузов к такому же значению координат при случайном выборе свободных ячеек. Значения коэффициента К определены методом статистических испытаний кранов-штабелеров с одним грузовым захватом и комплектовочных кранов-штабелеров в результате моделирования процесса складской переработки грузов на ЭВМ. Анализ результатов показал, что коэффициент % зависит от средней оборачиваемости грузов на складе, причем чем выше эта оборачиваемость, тем меньше коэффициент.

Рис. 14. Схема работы стеллажного комплектовочного крана-штабелера

Рис. 15. Зависимость коэффициента Я от видов грузов, комплектуемых в одном цикле

Из рис. 15 видно, что при использовании кранов-штабелеров с одним грузовым захватом (основной случай применения кранов-штабелеров) к = 0,7. При использовании кранов-штабелеров для комплектования заказов, состоящих из большого количества наименований, производительность возрастает не более чем на 10 %. При размещении грузов в подобных складах следует исходить из иных соображений, чем размещение их в порядке возрастания или уменьшения оборачиваемости. Так, на складах запасных частей следует располагать вблизи один от другого комплекты деталей одной марки машины и т. п.

Для определения времени цикла крана-штабелера при упорядоченном размещении груза следует значения полученных координат (или средних перемещений) умножить на поправочный коэффициент К.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Производительность кранов-штабелеров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы