Строй-Техника.ру

Строительные машины и оборудование, справочник

В дорожной технической литературе достаточно широко разработаны технологические схемы профилирования грунтовых дорог грейдерами, т. е. постройки земляного полотна с нулевыми или очень малыми (до 0,3 м) рабочими отметками. В то же время постройке этими машинами насыпей высотой свыше 0,3 м, за исключением нескольких журнальных статей, не посвящено ни одного серьезного исследования.

Между тем, в настоящее время, при ощущаемом пока недостатке в более совершенных и производительных машинах, постройка насыпей высотой до 0,75 м еще довольно часто будет выполняться отрядами, в составе которых грейдер или автогрейдер будет являться ведущей машиной. В 1948 г. бригадой ДОРНИИ на одном из объектов Гушосдора были проведены работы по выработке рациональных схем использования грейдеров, в результате которых средняя производительность этих машин за 1,5 месяца работы бригады возросла, как уже указывалось, больше чем в два раза.

При разработке этих технологических схем были приняты следующие основные положения:

1. Установка рабочих органов должна обеспечивать наибольшую производительность машин при сохранении их устойчивости на ходу и обеспечении нормальной экс-плоатации без перегрузки отдельных узлов.

2. Последовательность проходов машин должна быть построена таким образом, чтобы максимально повысить производительность машин, причем должно быть обращено внимание на всемерное уменьшение коэфициентов перекрытия проходов и на создание ритмичности и цикличности в работе машин.

3. При работе разноименных машин схемы должны быть построены так, чтобы для каждой машины были созданы условия, при которых наилучшим образом используются ее конструктивные особенности.

4. Качество произведенных работ должно обеспечить выполнение технических требований, предъявляемых к земляному полотну.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рабочим органом грейдера является его нож. При установке ножа в рабочем положении различают:

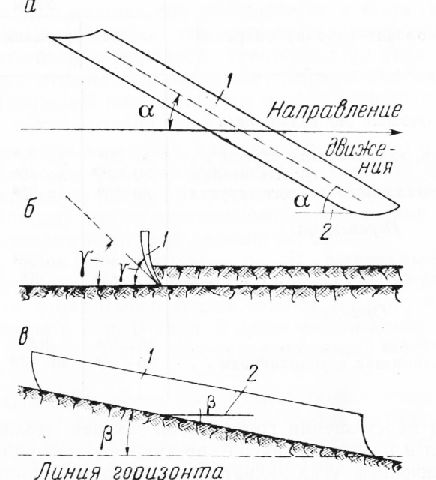

а) угол захвата а, образуемый осью ножа с направлением движения грейдера (рис. 5-а);

б) угол резания у, образуемый в вертикальной плоскости режущим ребром ножа с горизонтальной поверхностью (рис. 5-6);

в) угол наклона (3, образуемый осью ножа с горизонтом (рис. 5-в).

В описаниях работ грейдеров при профилировании земляного полотна в существующих литературных источниках даны исчерпывающие указания об установке ножа при различных операциях, выполняемых грейдером. Однако, поскольку работа грейдеров при возведении насыпей во ifHoroM отличается от простого профилирования с образованием обычных треугольных или трапецеидальных кюветов, бригадой ДОРНИИ на опытных работах 1948 г. было поставлено специальное изучение вопросов рациональной установки ножа грейдера, результаты которого приводятся ниже.

Угол захвата а. При уменьшении угла захвата с 45° до 30° (меньший угол захвата на некоторых машинах трудно установить, вследствие их конструктивных особенностей, кроме того, при угле захвата, меньшем 30°, во время работы грейдера даже с небольшим поперечным уклоном создается малоустойчивое положение машины, при котором возникает опасность опрокидывания ее на сторону) площадь сечения, вырезаемого за один проход ножом грейдера валика грунта, увеличивается примерно в два раза за счет увеличения глубины за-резания в предварительно разрыхленный грунт. Пробными установками ножа найдены наиболее эффективные углы захвата при различных операциях, осуществляемых грейдером. В табл. 6 указаны наиболее целесообразные углы установки ножа, полученные в результате опытных работ.

Рис. 5. Углы установки ножа грейдера:

а — угол захвата, б —угол резания, в—угол наклона

1 —- нож, 2 — угломер

При перемещении грунта угол захвата должен быть изменен и на нож грейдера поставлены два удлинителя. С ^увеличением угла захвата увеличивается призма волочения грунта перед ножом и расстояние продольного перемещения грунта параллельно оси дороги, что имеет большое значение при наличии в продольном профиле незначительных изменений рабочих отметок полотна. Таким образом, можно путем регулирования величины угла захвата добиться продольного перемещения грунта именно на такое расстояние, которое требуется для выравнивания продольного профиля насыпи при небольших изменениях рабочих отметок полотна на коротких участках. В табл. 6 указаны пределы рациональных величин угла захвата при перемещении грунта грейдерами.

При отделочных проходах угол захвата еще более увеличивается и при окончательном разравнивании с одновременным уплотнением грунтов может быть доведен до 90°.

Угол резания у. Как показали наблюдения, результаты которых вполне совпали с выводами Ленфн-лиала ДОРНИИ, угол резания при зарезании грунтов ножом грейдера должен быть минимальным и составлять от 35 до 40°. Увеличение угла резания до 40° при ножах тяжелых грейдеров ГТ-12, Д-20 и‘др. необходимо для создания несколько большей высоты отвала, так как при минимальном угле резания она уменьшается и часть грунта пересыпается через отвал, что приводит к нецелесообразному использованию мощности трактора. При угле реза-шя 40° верх отвала и лезвие ножа грейдера находятся в одной вертикальной плоскости, чем и обеспечивается максимальная высота отвала.

При отделочных работах, главным образом при планировке, увеличение угла резания создает условия, благоприятствующие лучшему разравниванию и уплотнечшо грунтов. Поэтому при окончательном разравнивании целесообразно увеличивать угол резания до 60°.

Угол наклона ножа р. В процессе работ этот угол неоднократно меняется в зависимости от уклона поверхности вырезаемого грунта, откоса насыпи, наклона дна резерва и т. д. В табл. 6 даны максимально допускаемые размеры этого угла при различных операциях грейдера.

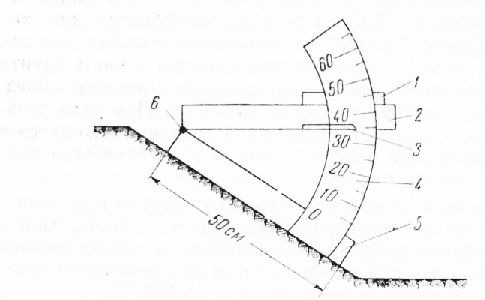

Правильная установка ножа имеет большое значение для увеличения производительности грейдеров. Опытные грейдеристы легко усваивают эти установки и устанавливают нож в требуемое положение на-глаз. Но для малоопытных грейдеристов необходимо, хотя бы на первое время их работы, установить контроль за правильностью установки ими ножа. Этот контроль легко осуществить при помощи простейшего деревянного угломера1 (рис. 6).

Угломер можно изготовить на месте работ; он состоит из двух брусков сечением 5X5 см, соединенных шарниром. К нижнему бруску наглухо прикреплен сектор сечением 10X1 см и длиной 50—60 см. На верхнем бруске делается вырубка для свободного движения сектора при установке угломера и укрепляется тонкий металлический указатель. На сектор наносятся деления в градусах. При замерах в вертикальной плоскости на брусок ставится уровень. Угломером пользуются следующим образом:

1. При замере угла захвата а угломер накладывается одним бруском на верхнюю кромку, а другой его брусок устанавливается по направлению движения. Указатель покажет угол захвата.

2. При замере угла резания верхний брусок устанавливается у края ножа по его направлению, а нижний по уровню приводится в горизонтальное положение.

3. При замере угла наклона Р нижний брусок устанавливается на откос или дно резерва, а верхний — по уровню горизонтально.

Рис. 6. Угломер:

1 — уровень, 2 и 5—рейки 5Х.5 см, 3—указатель, 4 — сектор 10X1 см, 6 — шарнир

При работе грейдерами большое влияние на производительность оказывает форма (сечение) вырезаемой за один проход стружки. Эта стружка бывает треугольной и четырехугольной, близкой к параллелограмму формы. Треугольная стружка получается всегда в начале разработки нового слоя, при подготовке забоя к работе грейдер-элеватора и во многих других случаях, главным образом при недостаточно продуманной схеме проходов. При правильно организованной послойной разработке резервов стружка получает форму, близкую к параллелограмму, которая, как показал опыт, является всегда более целесообразной, так как сечение ее больше, чем сечение треугольной стружки.

При всех прочих равных условиях (сравнение производилось в условиях зарезания тяжелых предварительно разрыхленнных грунтов) получаются следующие сечения стружки:

1. Треугольная стружка, вырезаемая с использованием половины длины ножа на резании, получается средним сечением 0,105 м2.

2. Четырехугольная стружка, вырезаемая с использованием одной трети длины ножа на резании, получается сечением 0,13 м2.

Переход стружки от треугольной к четырехугольной форме достигается постепенным изменением длины части ножа, участвующей в резании в течение 3—4 проходов.

Данные по грейдеру Д-20 с трактором С-80 получены но ограниченному числу измерений и нуждаются в дополнительной проверке.

Необходимо иметь в. виду, что некоторое изменение сечения стружки, вырезаемой автогрейдером, с лихвой компенсируется значительно более высокими скоростями этой машины.

Размеры стружки треугольного сечения составляют около 80% указанных в табл. 7, а переходного контура—около 90%: Для контроля за правильным заглублением ножа при зарезании полезно на тыльной стороне отвала нанести градуировку белой масляной краской, при помощи этой градуировки грейдеристу легко проверять заглубление ножа по высоте п ширине отвала.

При перемещениях с подъемом (на откосе насыпи) у автогрейдеров часто сползают задние колеса, отчего передвигаемый вал изгибается в плане и получаются местные, очень неприятные в последней фазе работ недосыпки отдельных участков насыпи, против которых грунт из резерва не доведен до места укладки. В целях уменьшения скольжения задних колес автогрейдера целесообразно при работе на большом поперечном уклоне несколько заглублять в грунт зубья рыхлителя автогрейдера. При этом скольжение задних колес уменьшается и передвижка валов происходит параллельно оси дороги. Этим устраняются отмеченные выше неудобства. Здесь следует упомянуть, что автогрейдер в легких и средних грунтах средней влажности может одновременно работать рыхлителем и ножом. Но эффект от работы рыхлителя автогрейдера настолько мал, что обычно нет смысла несколько замедлять движение автогрейдера при одновременной работе рыхлителя и ножа, а целесообразнее назначать рыхление отдельными проходами более эффективного рыхлителя (сельскохозяйственного плуга). Следует также отметить, что при зарезаниях автогрейдера необходимо, чтобы вал вырезаемого грунта отлагался левее задних колес (при зарезаниях правым концом ножа). Это не позволяет уменьшать угол захвата до требуемых размеров и при работе автогрейдера практически угол захвата получается не менее 35°, отчего стружка, как это уже упоминалось выше, несколько уменьшается. Уменьшению угла захвата мешает также и рыхлитель автогрейдера, так как при малом угле захвата вырезаемый грунт упирается в рыхлитель, который очень близко расположен к режущему концу ножа. Эти обстоятельства влекут за собой вывод, что при работе в одном звене грейдеров и автогрейдеров всегда целесообразно первыми производить в основном зарезание (так как они вырезают большую стружку), а вторыми — перемещение, поскольку скорость движения автогрейдера при перемещениях выше,

Перейдем теперь к вопросу о рациональной последовательности прохода грейдеров в резервах и насыпи. В существующей литературе рабочие операции грейдера разбиваются на пробивку, зарезание, отвал, перемещение, разравнивание, планировку и т. д.

Наблюдения за работой грейдеров при постройке насыпей показали, что все эти операции могут быть сведены в три основные группы: зарезание, перемещение и отделка. В табл. 8 приведены данные, характеризующие успех работы различных грейдеров при разнообразных схемах производства работ, примененных на работах с участием ДОРНИИ в 1947 и 1948 гг. на 8 опытных участках. Всего было проанализировано три принципиально различных схемы зарезания.

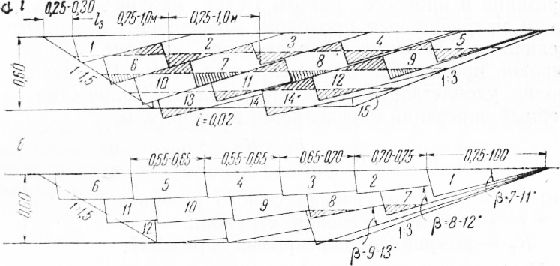

Схема I (рис. 7-а) имеет наиболее широкое распространение среди производственников. Она основана на тех же принципах, что и схема зарезания при постройке профилированных дорог с боковыми кюветами. Зарезания начинаются от наружной бровки резерва и ведутся послойно: сначала вырезается весь верхний слой резерва, затем, таким же образом второй и т. д. По этой схеме сечение стружки получается треугольное, из-за невозможности заглублять левый конец ножа без уменьшения глубины резания. При этой схеме после зарезания каждого слоя следует затратить несколько проходов на выравнивание резерва, чтобы избежать перемещения грунта по неровной поверхности. Данные табл. 8 убедительно показывают, что эта схема зарезаний является самой невыгодной; кроме того, рыхление по этой схеме может опережать вырезание только менее, чем на один проход, так как в противном случае придется перемещать грунт по взрыхленному слою с увеличением трения грунта о грунг. Таким образом, и в чисто организационном отношении эта схема является самой невыгодной и не может быть рекомендована для дальнейшего применения.

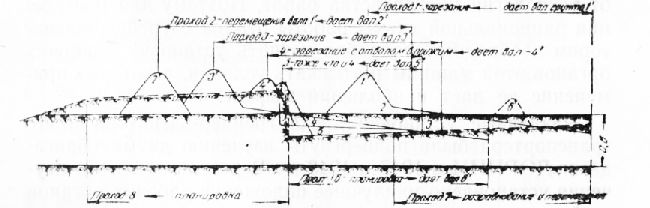

Рис. 7. Схемы зарезаний при послойной разработке резервов: а — разработка от внешней бровки, б — разработка ог внутренней бровки

На схеме II (рис 7-6) проходы зарезания в таком же резерве ведутся также послойно, но, начиная от внутренней бровки резерва, — с предварительным рыхлением грунтов, которое в этом случае не мешает организации работ. В каждом слое по этой схеме вырезается сначала треугольная стружка, затем три-четыре стружки переходного профиля, а дальше до конца слоя стружка имеет сечение параллелограмма. Наименьший возможный коэфициент перекрытия проходов зарезания по этой схеме, определенный путем соответствующих подсчетов, составляет 1,5; фактически же он получается равным 1,7.

Возможен еще и вариант с распределением проходов наклонными слоями. В начале разработки каждого слоя вырезается треугольная стружка, а все последующие —-четырехугольные. Теоретически можно довести перекрытие нроходов при этом методе зарезания до 1,25—1,34, однако практически это пока редко достигается даже при высокой квалификации грейдеристов, так как, если схема зарезаний в процессе работы будет нарушена хотя бы одним неправильным проходом, коэфицнент перекрытия увеличится.

Коэфициент перекрытия зарезаний при рекомендуемой нами схеме II зарезаний следует принимать равным 1,7.

Перемещения грунта составляют около 75% всех проходов грейдера при возведении насыпей.

Тщательное наблюдение за всеми элементами перемещения грунтов ножом грейдера позволило установить, что эффективность этой операции повышается при соблюдении следующих правил производства работ:

1. При перемещениях грунта влево правый конец ножа, установленного под соответствующим углом захвата, должен выступать правее основания передвигаемого вала не более чем на 10 см при связных и 20 см при несвязных грунтах.

2. При перемещениях грунта обязательна установка удлинителей, которые увеличивают расстояние перемещения за один проход на 25% при одном удлинителе и на 50% при двух удлинителях.

3. При перемещении не следует срезать дополнительную стружку грунта толщиной хотя бы в 2—3 см, так как при резке такой стружки весьма снижается скорость перемещения без заметного увеличения объема перемещаемого грунта.

4. Каждый вал грунта следует передвигать отдельно последовательными проходами до укладки на место. Нецелесообразно собирать по два-три вала для перемещения за один проход; этим нарушается строгая последовательность работ, а кроме того, при передвижке сразу двух или более валов получаются значительные потери грунта. В тех случаях, когда перемещение отстает от зарезания, валы следует не доводить сразу до места, а оставлять их на площади резерва и насыпи в таком положении, чтобы между ними мог пройти грейдер и вспоследствии постепенно довести их до места.

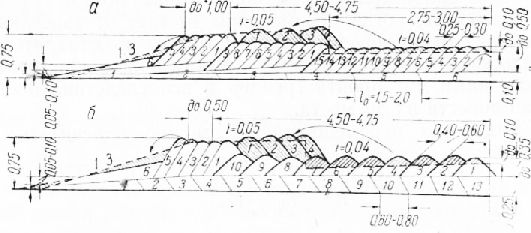

Размещение грунта в насыпи может быть произведено разными приемами, в зависимости от того, какая степень уплотнения требуется от насыпи непосредственно вслед за ее возведением. При устройстве капитального покрытия на следующий год после возведения насыпи, или через более или менее длительный срок после окончания на данном участке земляных работ наиболее целесообразным способом укладки будет укладка вприжим.

Рис. 8. Схемы укладки грунта в насыпь:

а — вприжим, б — наращиванием слоев или вполуприжим

Укладка вприжим (рис. 8-а) состоит в том, чго каждый последующий вал прижимается к ранее уложенному таким образом, что край ножа грейдера, перемещающего новый вал, подходит вплотную к нему и откладывает грунт от нового вала без всякого зазора между ними. При этом получается один плотный и широкий вал грунта высотой на 5—7 см выше ранее уложенного и почтп в два раза больший по объему. Этот способ имеет преимущество в том, что совершенно не требует в первой стадии работ разравнивания и подъема грунта вверх, а также перемещений по разрыхленному грунту.

При устройстве капитального покрытия немедленно вслед за возведением насыпи этот способ дает неудовлетворительные результаты, в особенности при работе всухую погоду, так как постепенно нарастающий по ширине при укладке вприжим вал, образующий тело насыпи высотой до 60 см, получает только боковое уплотнение, недостаточное для последующего уплотнения насыпи сверху катками.

Поэтому разработан метод укладки валов вразбежку, при котором валы укладываются один возле

другого, касаясь только своими основаниями. Уже после укладки 3—4 таких валов на середине насыпи можно разровнять их на высоте 20—30 см в рыхлом теле и начать уплотнение катками. По мере появления валов ближе к краям насыпи соответственно передвигается и полоса уплотнения катками. После возведения таким образом первого слоя насыпи валы грунта подаются опять на ось насыпи и укладываются вполуприжим. Укладка вполу-прижим отличается от укладки вприжим тем, что два соседние вала укладываются так, что их гребни располагаются в 20—40 см один от другого. Последующее разравнивание и уплотнение таких валов создает второй уплотненный слой насыпи высотой до 0,3 м при общей высоте насыпи по оси корыта до 0,50 см. Такая, возведенная послойно насыпь уже может обладать требуемым» качествами для устройства на ней немедленно капитального покрытия. Применявшийся до сих пор метод непрерывного разравнивания подаваемых из резерва в насыпь валов грунта, хотя и создает возможность послойной) наращивания насыпи вверх, весьма мало производителен и требует большого количества лишних проходов без заметного улучшения качественных показателей.

Таким образом выявляются следующие рациональные схемы возведения насыпей грейдерами:

а) Возведение насыпей из резервов с зарезанием послойно, начиная от внутренней бровки резерва, с перемещением отдельными валами и укладкой их вприжим (рис. 7-а и 8-а).

б) Возведение насыпей из боковых резервов с зарезанием послойно^ начиная от внутренней бровки резерва с укладкой в насыть двумя слоями: первый—валиками вразбежку с уплотнением их кулачковыми катками и второй—с валами вполуприжим с разравниванием их и -уплотнением кулачковыми катками (рис. 7-6 и 8-6).

Следует отметить, что как первая, так и вторая схема обеспечивают возможность возведения насыпей высотой до 0,75 м путем отсыпки насыпи на фактическую высоту до 0,6 м-—0,65 м с последующим вырезанием корыта. При увеличении высоты насыпи свыше указанного преде-ла- возникает необходимость в устройстве еще одного слоя с перемещением по ломаному профилю (перелом у бровки насыпи и у дна резерва), что вызывает необходимость увеличения проходов перемещения только для преодоления этих переломов на 20—21%.

При работе грейдерами в местности, имеющей незначительную косогорность с уклоном 3—5%, в указанные выше типовые схемы необходимо вводить следующие изменения. Валы от первого прохода следует помещать не на оси насыпи, а смещать в сторону уклона косогора на некоторое расстояние в зависимости от высоты насыпи и крутизны уклона, а именно: при высоте насыпи 0,25 м—на 0,75 м на каждый процент уклона, при высоте -насыпи* 0,5 м—на 0,42 м и при насыпи высотой 0,75 м— на 0,40 м на каждый процент уклона.

Устройство насыпей грейдерами и автогрейдерами может быть доведено до конца только при условии, что отметка насыпи не будет меняться на всем протяжении обрабатываемого за один прием участка. В таких случаях грейдерами и автогрейдерами можно выполнить до 90ч/о всего объема земляных работ. Остальные 10% объема ра-<бот падают на подходы к мелким искусственным сооружениям. Однако в практике, даже при весьма благоприятных условиях рельефа, редко встречаются участки длиной в 1 —1,5 км (наиболее целесообразные для обработки за один раз), на которых отметки не меняются. Обычно на каждом таком участке встречается несколько мест с отметками на 10—15 см выше или ниже основной руководящей отметки. Небольшие участки с такими отметками можно все же обработать грейдерами или лучше автогрейдерами, но за счет значительного снижения производительности этих машин.

Гораздо целесообразнее, дешевле и скорее все неровности продольного профиля выравнивать машинами, предназначенными для перемещения грунта на большие расстояния, т. е. скреперами или, при отсутствии последних, бульдозерами.

В среднем в равнинной местности грейдеры и автогрейдеры могут выполнять около 80—85% всего потребного объема работ, остальные 15—20% всегда целесообразно выполнять другими машинами. При этом все работы по засыпке низин и срезке крупных бугров в продольном профиле следует производить до начала работы грейдеров.

Таким образом, последовательность работ в равнинной местности при постройке земляного полотна механн-зированным отрядом с ведущей (основной) машиной — грейдером или автогрейдером должна быть такова: первая стадия работ: подготовка (выравнивание)’ продольного профиля, которая производится скреперами пли — при коротких расстояниях — бульдозерами. Основная задача этой стадии работ — создание на обрабатываемом участке наиболее благоприятных условий для работы грейдеров. Для этого срезаются все бугры и засыпаются пониженные места. На участках, где рабочая отметка насыпи повышается, производится предварительная засыпка грунтом подошвы насыпи с таким расчетом, чтобы остающаяся высота насыпи была равна основной руководящей отметке на всем обрабатываемом участке; подсыпаются подходы к искусственным сооружениям, которые желательно к началу грейдерных работ иметь уже готовыми.

В случае, если эта подготовка не будет выполнена до начала работ грейдеров, для них возникнут неблагоприятные условия, требующие частого подъема и опускания ножа в процессе работ.

Вторая — основная стадия работ производится грейдерами й автогрейдерамн с обязательным участием рыхлителей. Лучшим рыхлителем для грейдерных работ является сельскохозяйственный плуг. Перед началом первой стадии работ производится высотная разбивка, которая должна быть сделана с выносом отметок в сторону для быстрого возобновления их в процессе работ.

После окончания основных грейдерных работ наступает третья, заключительная стадия: устройство автогрейдерами корыта, отделка откосов, досыпка, где это потребуется, обочин бульдозером, планировка и уплотнение дна корыта. Следует отметить явную нецелесообразность чистой отделки по шнуру обочин и откосов до устройства основания, так как в процессе работ по вывозке материалов и укладке их на место неизбежны повреждения их, которые должны быть устранены после уст1 ройства основания.

Таким образом, определяется и состав машин, необходимых для постройки полотна дорог в равнинной местности при грейдерных работах: отряд должен состоять из рыхлителя, бульдозера, скрепера и некоторого количества грейдеров и автогрейдеров. Точный подсчет состава отряда производится на основе расчета производительности каждой участвующей в работе машины. Такой подсчет типовых комплектов с учетом производительности и стоимости работ приведен в главах V и VI.

Указанное разделение работ отряда с ведущей машиной—грейдером или автогрейдером—на три стадии предопределяет и построение потока земляных работ в равнинной местности. Фронт работ отряда составляется из трех-захваток: подготовительной, на которой работает бульдозер или скрепер, во многих случаях, рыхлитель, основной, на которой работает большинство имеющихся в отряде грейдеров и автогрейдеров, и отделочной, на которой работают один-два автогрейдера по зачистке и отделкам. Длина каждой захватки должна быть 0,5 — 1,5 км. Значит, фронт работ МДО, осуществляющего поточным методом строительство земляного полотна в равнинной местности, должен составлять в зависимости от количества машин в отряде от 1,5 до 4,5 км.

Вопрос о постройке насыпей грейдерными отрядами будет освещен не полностью, если не остановиться на разбивочных работах и устройстве корыта.

Необходимо обеспечить работу отряда своевременной и хорошо выполненной разбивкой.

Разбивка заключается в следующем:

а) Рабочие отметки насыпи с учетом последующего устройства на ней полувырезного корыта и осадки должны быть вынесены на обрезы не менее как в 2—3 створах по длине обрабатываемого за один проход участка.

б) По оси насыпи, также с учетом осадки, должны быть выставлены высотные колья не реже чем через 20 м при прямых участках и через 5 м на кривых. На косогор-ных участках, кроме того, должны быть установлены колья, указывающие место укладки осевых валов, в соответствии с указаниями, приведенными выше.

в) Для начала зарезания должно быть отбито расстояние от оси дороги, равное половине ширины насыпи поверху плюс заложение откоса насыпи, плюс ширина вырезаемой за один проход стружки.

Разбивку линии начала зарезаний лучше производить не кольями, а способом двигающейся вешки. Для этого, один из работников, производящих разбивку, берет конец рулетки и двигается с ним по оси дороги впереди машит ны, совершающей первое зарезание, второй работник.

г) У подходов к мостам, где по условиям проектного профиля не требуется производства зарезания или же оно должно быть мельче, устанавливаются сигнальные флажки — у начала подъема ножа и у конца участка, где нож должен быть возвращен в нормальное положение. Сигнальная разбивка должна применяться и на виражах с уширением.

Рис. 9. Схема устройства корыта грейдером

д) В процессе работ высотная разбивка по оси часто сбивается; к моменту, когда насыпь начнет принимать очертания, близкие к проектным, высотная разбивка по оси должна быть полностью восстановлена, а при доведении насыпи до проектной высоты должны быть выставлены колья, указывающие высоту насыпи у внутренних бровок обочин.

Таким образом, в процессе работ по возведению насыпи высотная разбивка неизбежно должна восстанавливаться два-три раза. Чтобы облегчить это восстановление и сделать возможным осуществление его при помощи простых визирок, необходима первоначальная основная разбивка с выносом отметок на обрезы.

Устройство корыта производится рядом последовательных проходов по зарезанию, начиная от оси насыпи, так, как указано на схеме рис. 9.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Работа отрядов с ведущей машиной - грейдером или автогрейдером"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы