Строй-Техника.ру

Строительные машины и оборудование, справочник

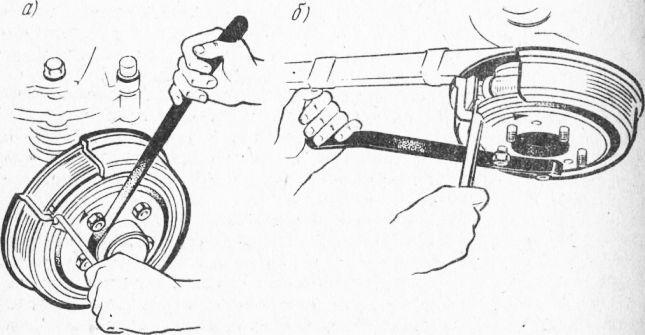

Снятие и установка тормозного барабана. Последовательность операций. Приподнять соответствующую сторону автомобиля домкратом и снять колесо. Очистить барабан от грязи и убедиться в ею свободном вращении.

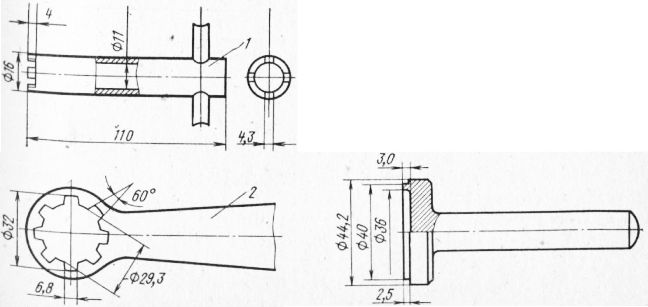

При затрудненном вращении барабана или при износе его поверхности после значительного пробега автомобиля с образованием буртика, препятствующего снятию барабана через колодки, следует увеличить зазор между колодками и барабаном путем сдвигания поршней с устройствами для автоматического поддержания зазоров к оси тормоза. С этой целью через большое отверстие в барабане вставляют в отверстие колодки у ее конца металлический стержень диаметром 8—11 мм. Затем каким-либо воротком (например, монтажной лопаткой), опирающимся на шпильки колеса, поворачивают барабан по направлению стрелки и через вставленный стержень сдвигают колодки с устройством для автоматического поддержания зазоров к середине тормоза.

У задних колодок тормозных механизмов задних колес нужное отверстие у конца колодки занято регулировочным эксцентриком ручного привода тормоза. Вследствие этого вместо стержня для сдвига этой колодки применяется торцовый ключ, надеваемый на гайку регулировочного эксцентрика.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Вывернуть два винта крепления барабана к ступице (у тормозов передних колес) или к фланцу полуоси (у тормозов задних колес) и после легкого обстукивания молотком фланца барабана снять барабан руками с центральной бобышки ступицы (фланца) и шпилек крепления колеса, покачивая его в плоскости, перпендикулярной к оси.

При затрудненном снятии барабана ввернуть в два специальных резьбовых отверстия фланца барабана вывернутые ранее винты или другие более длинные болты. Поочередно равномерно ввертывая оба винта (болта) снять тормозной барабан и вывернуть винты (болты) из его фланца.

Примечание. При коррозии барабана и фланца ступицы или полуоси это соединение следует перед снятием барабана смочить керосином и выдержать некоторое время. Во избежание повреждений барабана и деформации опорного тормозного диска не допускается наносить удары молотком по ободу барабана или вводить отвертку между опорным тормозным диском и ободом барабана и пользоваться ею как рычагом.

Осмотреть внутреннюю рабочую поверхность (зеркало) снятого барабана и проверить его эллипсность. Разница замеров диаметров — максимального и минимального — не должна быть более 0,2 мм. При наличии глубоких рисок или повышенной эллипсности барабан следует расточить, базируя его по центральному отверстию и прижимая к приспособлению внутреннюю поверхность дис-ча барабана. С целью сохранения необходимой жесткости барабанов не рекомендуется растачивать их более чем на 0,8 мм на сторону. Чистота обработки зеркала барабана должна быть не ниже Ra 1,6 (шероховатость не более 1,6 мкм).

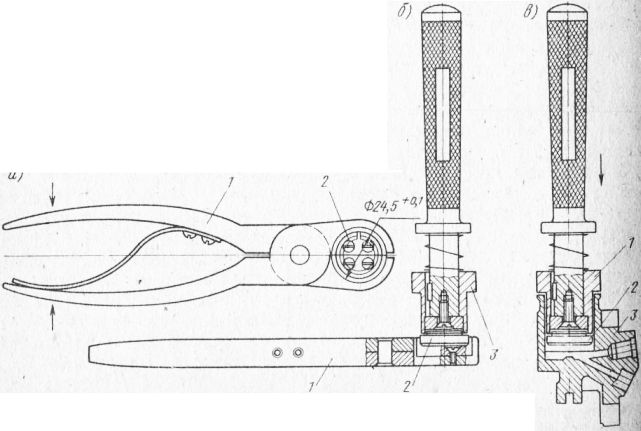

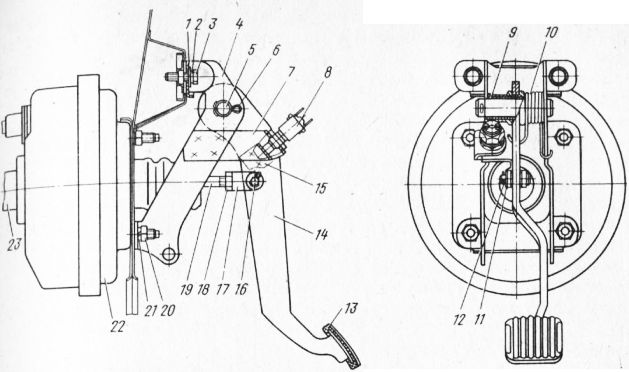

Рис. 1. Сдвигание колодок к оси тормоза для снятия тормозного барабана при его износе с образованием буртика:

а — при помощи стержня; б — при помощи торцового ключа

Перед установкой тормозного барабана его привалочные поверхности, базовые отверстия, бобышки и привалочные поверхности фланца ступицы (или полуоси) следует тщательно очистить от грязи, ржавчины и слегка смазать консистентной тугоплавкой и влагостойкой смазкой.

Тормозной барабан должен плотно надеваться до упора на фланец ступицы (полуоси) только усилием рук. При этом в соединении не должен обнаруживаться люфт.

Снятие и установка тормозных колодок. Инструмент: клещи для стяжных пружин тормозных колодок.

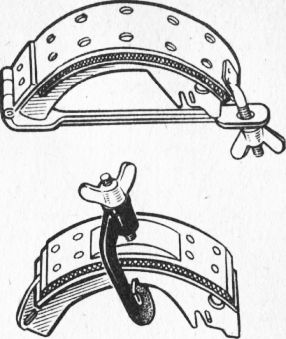

Последовательность операций. Снять колесо и тормозной барабан; а также обе стяжные пружины колодок при помощи клещей (рис. 133). Приподнимая конец прижимной пружины, вынуть тормозную колодку. Снять прижимную пружину с опорного тормозного диска. При демонтаже колодок тормозных механизмов задних колес следует выполнить дополнительные операции: снять распорную планку колодок, вынуть из разжимного рычага наконечник троса ручного привода, разобрать шарнирное соединение разжимного рычага с тормозной колодкой и снять рычаг. Очистить снятые тормозные колодки от пыли и грязи. Изношенные фрикционные накладки колодок заменить новыми.

Установку колодок на опорный тормозной диск производят в обратной последовательности.

Колодки при разборке нужно пометить, чтобы при сборке поставить их на прежние места, так как кольца устройств для автоматического поддержания зазоров между колодкой и барабаном, помещенных внутри цилиндров, устанавливаются по определенной колодке и для другой колодки их необходимо будет вновь сдвигать в исходное положение вместе с поршнем. Каждое же лишнее передвижение кольца при малейшей неаккуратности, попадании грязи или применении неподходящих оправок может привести к появлению продольных рисок на зеркале цилиндра и образованию течи тормозной жидкости. При установке колодок с новыми фрикционными накладками поршни следует ввернуть в кольца до ощутимого упора и сдвинуть в исходное положение; в цилиндрах передних тормозов — до упора в бобышку их дна, в цилиндрах задних тормозов — до упора поршней один в другой с одинаковым расстоянием их от торцов цилиндра. Сдвиг надо производить легкими ударами молотка через деревянную выколотку. После этого следует повернуть каждый поршень на 180° против часовой стрелки для получения необходимого люф та в резьбе, обеспечивающего постоянный зазор между колодкой и барабаном. В противном случае будет происходить постоянное подтормаживание и нагрев тормозного барабана.

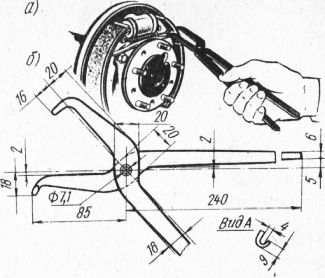

Рис. 2. Монтаж и демонтаж стяжных пружин колодок тормозных механизмов:

а — снятие пружины; 6 — щипцы для демонтажа и монтажа

Разборка, и сборка колесных тормоаных цилиндров. Инструменты и приспособления: съемник упорного кольца автоматического устройства колесного цилиндра, клещи для сжатия упорного кольца колесного цилиндра и оправка для его установки в цилиндр.

Последовательность операций. Поднять соответствующую сторону автомобиля.домкратом, подставить под гнездо домкрата козлы, убрать домкрат и снять колесо и тормозной барабан. Снять обе стяжные пружины тормозных колодок при помощи клещей и, раздвигая колодки, вывести их концы из прорезей опорных поршней. Отъединить трубопроводы гидравлического привода от тормозного механизма и слить жидкость: у передних тормозов разъединить трубопровод с гибким шлангом, отъединить шланг от кронштейна, затем вывернуть шланг из колесного цилиндра и, отвернув накидные гайки, снять соединительный трубопровод колесных цилиндров; у задних тормозов отъединить от колесных цилиндров трубопроводы. Отогнуть усики стопорной планки, отвернуть гайки и вынуть болты крепления колесных цилиндров передних тормозов к стойке, У задних тормозов вывернуть два болта крепления цилиндра к опорному тормозному диску.

Вынуть колесный цилиндр из тормозного механизма. Снять защитный резиновый чехол с колесного цилиндра и отверткой, вставленной в паз опорного стержня поршня, вывернуть поршень против часовой стрелки и вынуть его из полости цилиндра.

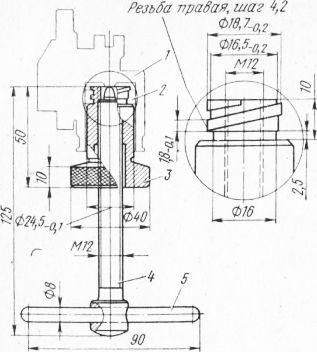

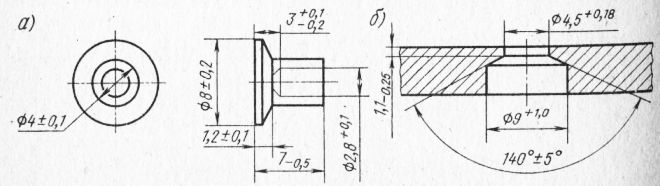

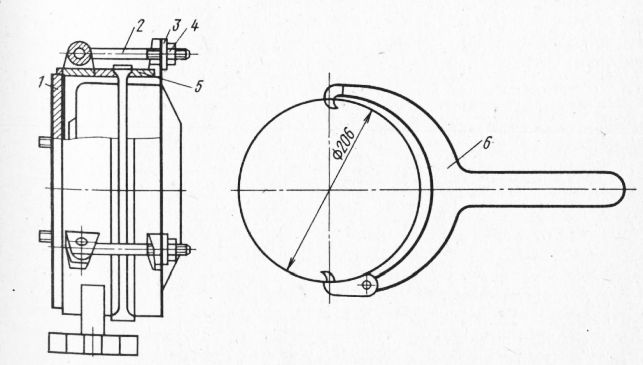

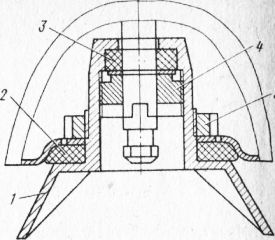

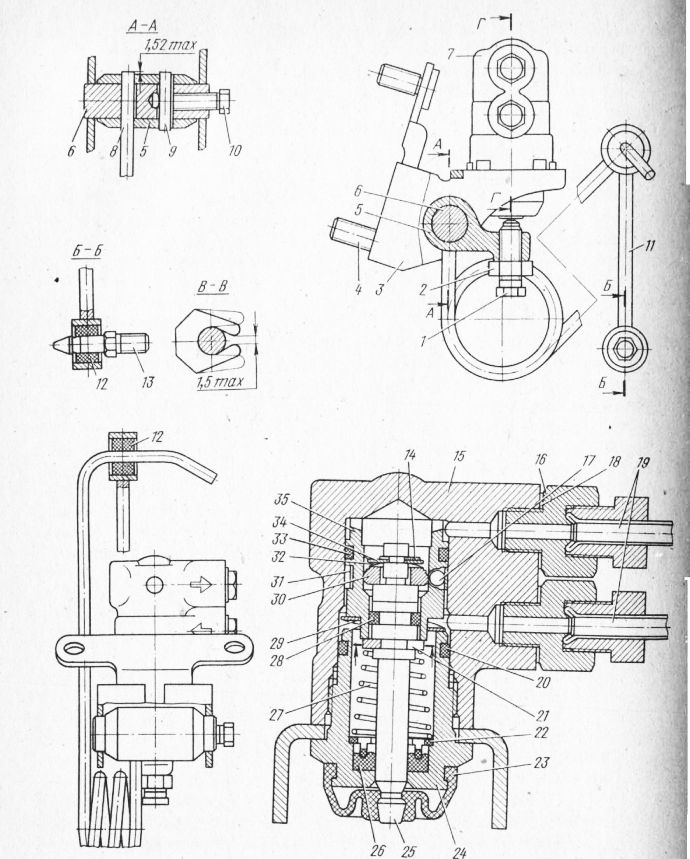

Рис. 3. Съемник пружинного кольца автоматического устройства из колесного цилиндра:

1 — колесный цилиндр; 2 —пружинное кольцо; 3 — втулка съемника (Ст. 40Х, калить HRC 30—35); 4 — винт (Ст 40Х, калить ЯДС 30—35); 5 — рукоятка (Ст 30)

Тщательно промыть внутреннюю полость колесного цилиндра свежей тормозной жидкостью или спиртом. Вынуть из полости цилиндра пружинное кольцо автоматического устройства при помощи съемника.

Примечание. Выпрессовывать кольцо следует только в случае необходимости замены при обнаружении его неисправности, причем эту замену нужно производить только вместе с его поршнем, так как они скомплектованы попарно до признаку совпадения прорези кольца и паза опорного стержня поршня при ввернутых до упора деталях. Поэтому поршень, кольцо и цилиндр, из которого они вынуты, должны быть помечены с тем, чтобы при сборке поршень ввернуть только в то же кольцо и вставить в тот же передний цилиндр или в ту же сторону полости заднего колесного цилиндра.

Снять с поршня уплотнительную резиновую манжету. Вывернуть из цилиндра клапан выпуска воздуха. Детали разобранного тормозного цилиндра тщательно промыть, осмотреть и установить пригодность их к дальнейшей работе.

Колесные цилиндры, на рабочей поверхности которых обнаружены глубокие продольные риски или другие дефекты, приводящие к течи тормозной жидкости, необходимо заменить. Расшлифовка их рабочей поверхности не допускается в связи с тем, что это приведет к потере натяга в цилиндре пружинного кольца автоматического устройства для поддержания зазора между колодкой и барабаном и нарушению ее работоспособности.

Сборку колесных тормозных цилиндров произвести в последовательности, обратной разборке, учитывая следующие указания.

Перед сборкой все детали тщательно промыть и обдуть сжатым воздухом. Не протирать детали ветошью или тряпками во избежание появления их остатков на уплотняющих поверхностях, что может нарушить герметичность цилиндра.

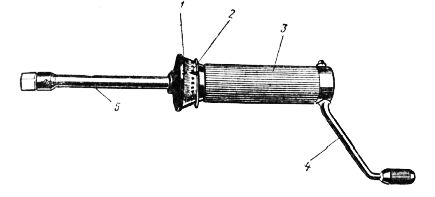

Манжеты, поршни, кольца и внутреннюю поверхность цилиндра перед сборкой- смазать касторовым маслом или свежей тормозной жидкостью. Надеть на поршень манжету, чтобы она своей стороной с большим диаметром была обращена к резьбовому концу поршня. Ввернуть поршень в кольцо до упора с таким расчетом, чтобы торец кольца с кольцевой наружной проточкой был обращен к манж’ете, надетой на поршень. Убедиться, что разрез кольца и прорезь опорного стержня поршня находятся в одной плоскости и допускаемое отклонение равно 5°. Свернуть кольцо с поршня, сжать его в специальных клещах и вставить в оправку Для установки кольца в цилиндр.

Ввести кольцо с оправкой в полость цилиндра так, чтобы раз-Рез кольца был параллелен привалочной плоскости цилиндра и находился в его верхней части. Затем, доведя оправку до упора ее буртика в торец цилиндра, нажать на рукоятку оправки и вытолкнуть из нее кольцо. Вынуть оправку из цилиндра.

Вставить поршень в цилиндр, аккуратно заправляя кромку Манжеты, и отверткой ввернуть его в кольцо до ощутимого упоpa. Прорезь опорного штифта поршня .должна быть при этом параллельна привалочной плоскости цилиндра. После этого вывернуть поршень из кольца на 180° (пол-оборота) для получения осевого люфта в резьбах поршня и кольца в-пределах 1,4—1,7 мм.

Надеть резиновый защитный чехол и ввернуть клапан выпуска воздуха и гибкий шланг. При отсутствии специальных приспособлений для сборки колесных цилиндров свернутые до- упора поршень с кольцом запрессовывают на .ручном прессе или легкими ударами молотка через деревянную зыколотку до упора поршня в дно цилиндра (у передних тормозов) или до упора поршней один в другой с одинаковым расстоянием их от торцов цилиндров (у задних тормозов). Прорезь опорного штифта поршня при этом должна быть параллельна привалочной поверхности цилиндра. Во избежание образования продольных рисок на зеркале цилиндра кольцо перед запрессовкой осматривают и полируют все забоины на цилиндрической поверхности и на кромках и тщательно очищают кольцо и цилиндр от малейших песчинок. После запрессовки поршень также вывертывают из кольца на полоборота (180°) против часовой стрелки. После установки и крепления цилиндров в тормозном механизме колеса, сборки тормозных колодок с пружинами и установки на место тормозного барабана удалить воздух из системы и убедиться в свободном вращении барабана при отпущенной педали тормоза.

Замена фрикционных накладок тормозных – колодок. Необходимые инструменты и приспособления: клепальный станок или оправка, приспособление для прижима накладки к колодке, сушильная камера.

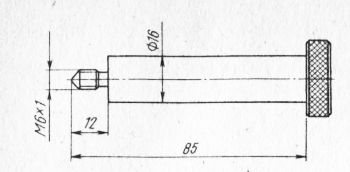

Рис. 4. Монтаж пружинного кольца автоматического устройства в колесный цилиндр:

а — сжатие кольца в клещах;

1 — клещи; 2 — кольцо; б — установка кольца в оправку: 1 — клещи; 2 — кольцо; 3 — оправка; в — монтаж кольца в колесном цилиндре; 1 — оправка; 2 — кольцо; 3 — колесный цилиндр

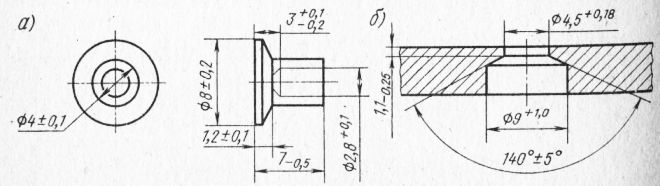

Рис. 5. Размеры тормозной колодки в сборе после шлифования фрикционной накладки

При приклеивании новой накладки очистить колодку от грязи и снять остатки приклеенной ранее накладки на наждачном точиле или напильником. Тем же инструментом сделать шероховатой внутреннюю поверхность новой накладки (снять глянцевый слой). Тщательно обезжирить наружную поверхность колодки. Нанести на внутреннюю поверхность накладки и на наружную поверхность колодки тонкий слой клея ВС-10Т (раствор синтетических смол в органических растворителях) и подсушить в течение 30 мин при температуре – 15°С. Прижать детали друг к другу давлением 5—8 кг/см2 в приспособлении и в сжатом виде выдержать в сушильной камере при температуре + 190±10°С в течение 40 мин, не считая времени прогрева детали до этой температуры. Охладить детали в сжатом виде до температуры не выше -50°C, после чего снять готовую колодку с приклеенной накладкой. Прошлифовать в приспособлении наружную поверхность накладки, обеспечив получение размеров, показанных на рис. 5.

При приклепывании новой накладки очистить колодку от грязи и снять остатки старой приклеенной накладки напильником или наждачным точилом. Просверлить отверстия в новой накладке Для заклепок и цековать их с выпуклой стороны. При этом следует использовать колодку в качестве кондуктора, если в ней имеются отверстия под заклепки (автомобили выпуска до 1973 г.). Приклепать новую накладку латунными заклепками, начиная клепку с двух средних заклепок и продолжая парами заклепок в направлении к обоим концам. Перед приклепкой осматривают внутреннюю поверхность фрикционной накладки и удаляют с нее все неровности и заусенцы, образовавшиеся при сверлении отверстий и могущие помешать плотному прилеганию накладки к колодке. Для обеспечения плотного приклепывания накладки к колодке рекомендуется применение прижимного приспособления. Приклепывание накладки к тормозной колодке целесообразно производить на специальном станке. При ручной клепке нужно пользоваться оправкой. После клепки необходимо проверить плотность прилегания накладки к колодке Проверяют щупом толщиной 0,18 мм, который не должен входить под накладку на длину более 20 мм. Наружные поверхнсь сти накладок прошлифовывают на специальном приспособлении для получения размеров, показанных на рис. 5. После шлифования головки заклепок должны оставаться утопленными в накладку на глубину не менее 2,5 мм цри измерении от наружной поверхности накладки.

Рис. 6. Приспособление для прижатия фрикционной накладки к колодке при склеивании

Снятие, разборка и сборка педали тормоза и главного тормозного цилиндра. Инструменты и приспособления: клещи для сжатия стопорного кольца, тиски или приспособление, специальная отвертка для штуцера бачка.

Последовательность операций. Отъединить от главного тормозного цилиндра трубопровод. Слить из цилиндра тормозную жидкость, нажимая на педаль тормоза, расшплинтовать шарнирный Мгалец соединения толкателя с педалью, снять простую шайбу и вынуть палец. Отвернуть гайки шпилек крепления главного тормозного цилиндра к кузову автомобиля, снять пружинные шайбы со шпилек и вынуть главный тормозной цилиндр с толкателем. Вывернуть болт крепления верхней части кронштейна педали тормоза к поперечине щита передней части автомобиля и снять кронштейн с педалью в сборе. Расшплинтовать ось педали тормоза и легкими ударами текстолитового молотка (или обыкновенного молотка через деревянную выколотку) выбить ось из отверстий кронштейна. Вынуть педаль из кронштейна и извлечь из ступицы педали две пластмассовые втулки. Снять с площадки педали резиновую накладку. Зажать снятый главный тормозной цилиндр в параллельных тисках или укрепить его в специальном приспособлении, снять крышку наполнительного бачка, вынуть сетку и вывернуть штуцер крепления бачка к корпусу главного тормозного цилиндра при помощи широкой отвертки, вставляя ее лезвие в шлицевую прорезь штуцера. Снять резиновую прокладку и бачок, а также резиновый защитный чехол с корпуса главного тормозного цилиндра и сдвинуть его на толкателе в крайнее возможное положение. Вынуть из цилиндра стопорное кольцо упорной шайбы поршня, упорную шайбу, толкаль поршень в сборе, клапан поршня, внутреннюю уплотни-тельную манжету, возвратную пружину поршня в сборе с опорной чашкой, клапан в сборе и упорное резиновое кольцо клапана. Снять с поршня наружную уплотнительную манжету и вынуть резиновый клапан из обоймы. После разборки главного тормозного цилиндра все детали и корпус цилиндра тщательно промыть спиртом или свежей тормозной жидкостью, осмотреть и установить, какие из них изношены или повреждены и требуют замены. При обнаружении на рабочей поверхности главного тормозного цилиндра продольных рисок допускается его рас-шлифовка с последующим хонингованием до диаметра 22,2 мм не более. Чистота поверхности при этом должна быть не ниже Ra 0,32 (шероховатость не более 0,32 мкм), эллипсность и конусность — не более 0,03 мм.

Рис. 7. Размеры заклепки и отверстия для нее во фрикционйой накладке тормозной колодки:

а — заклепки; в — отверстия в накладке

Расшлифованные главные тормозные цилиндры следует собирать только с новыми резиновыми уплотняющими манжетами.

Штуцер главного тормозного цилиндра, закрывающий один из его торцов, отвертывать при разборке не следует, так как последующее завертывание его до обеспечения необходимой герметичности требуют значительных усилий и специального’ приспособления для удерживания цилиндра.

Сборку главного тормозного цилиндра производят в последовательности, обратной разборке, с учетом следующих дополнительных указаний.

После сборки всех деталей и установки их внутрь корпуса цилиндра проверить, энергично ли возвращается назад поршень под действием возвратной пружины (до упора в шайбу) после полного нажатия на него толкателем. Убедившись в полном отходе поршня, следует проверить при помощи мягкой проволоки, имеющей диаметр не более 0,6 мм, не закрыто ли компенсационное отверстие а цилиндра краем резиновой манжеты поршня. Если оно закрыто, то необходимо разобрать главный тормозной цилиндр, выяснить причину перекрытия отверстия и Устранить ее. При необходимости Следует заменить дефектные Детали. Проверить наличие люфта толкателя поршня между сферами поршня и упорной шайбы (должен быть в пределах (,>2 1,0 мм). После этого окончательно собрать главный тормозной цилиндр и установить его на автомобиль. Установив цилиндр и присоединив трубопроводы гидравлического привода, заполнить систему жидкостью и удалить из нее воздух.

Рис. 8. Приспособление для прижатия фрикционной накладки к колодке при приклепывании

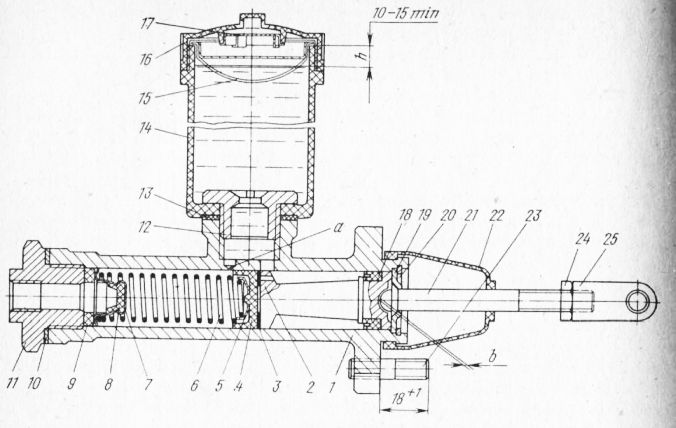

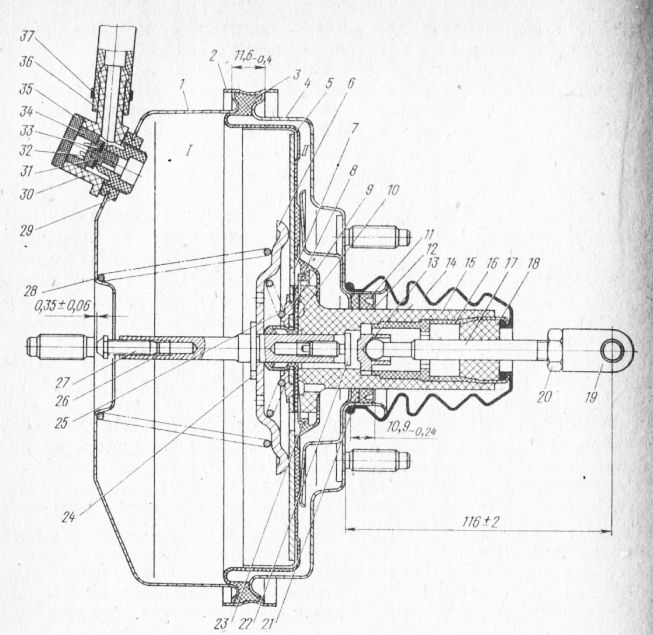

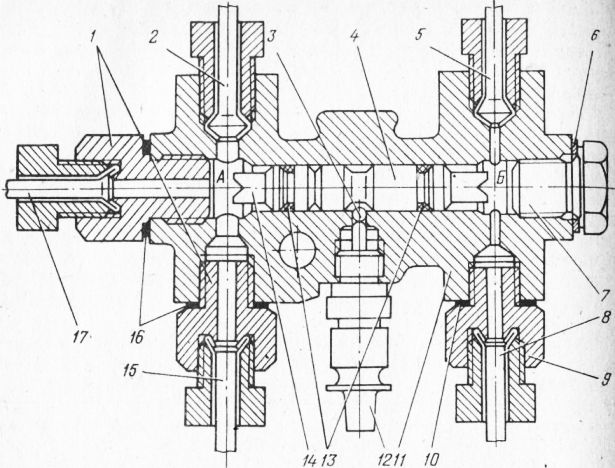

Рис. 9. Главный тормозной цилиндр:

1 — корпус; 2 — поршень; 3 — клапан поршня; 4 — внутренняя манжета: 5 — держатель возвратной пружины; 6 — возвратная пружина; 7 — обойма клапана; 8 — клапан; 9 — упорное кольцо; 10 — прокладка штуцера; 11 —- штуцер цилиндра; 12 — штуцер бачка; 13 — прокладка; 14 — наполнительный бачок; 15 — сетка; 16 — крышка; 17 — обойма крышки; 18 — наружная манжета; 19 — упорная шайба; 20 — стопорное кольцо; 21 — шток; 22 — защитный чехол; 23 — шпилька крепления цилиндра; 24 — контргайка; 25 — вилка штока; а — компенсационное отверстие; б — обязательный зазор между штоком и поршнем цилиндра

При сборке педали тормоза с ее кронштейном внутреннюю поверхность вставленных в ступицу педали пластмассовых втулок смазать тонким слоем графитовой смазки.

Замену манжет главного тормозного цилиндра производят на снятом с автомобиля главном цилиндре, причем необходимо произвести только частичную его разборку: вынуть стопорное кольцо из канавки цилиндра, сжимая его при помощи щипцов, вставляемых своими концами в отверстия стопорного кольца. При этом поршень следует поддерживать толкателем в слегка утопленном внутрь состоянии. Затем, постепенно отпуская поршень, выдавливаемый из полости цилиндра под действием возвратной пружины, вынуть упорную шайбу и поршень с манжетой и клапаном.

После осмотра и замены неисправных манжет следует промыть полость цилиндра и детали спиртом или свежей тормозной жидкостью, обильно смазать ею все детали и произвести сборку в обратном порядке. Протирка тряпками внутренних поверхностей цилиндра или деталей, входящих в его полость, не допускается. Рекомендуется произвести обдувку их сжатым воз-от специальной установки или от насоса для накачивания шин.

разборка, замена манжет, диафрагм и клапанов и сборка гидровакуумного усилителя. Разборка, замена деталей и сборка гидровакуумного усилителя представляет собой очень ответственный процесс, требующий чрезвычайной чистоты, аккуратности, достаточного навыка для обеспечения полной герметичности во всех его соединениях. Поэтому по возможности эту работу нужно производить в специальных мастерских по обслуживанию и ремонту автомобилей.

С целью наименьшего рассоединения узлов и деталей гидровакуумного усилителя, собранных и испытанных на герметичность на специальных стендах в заводских условиях, разборку для замены отдельных поврежденных деталей рекомендуется производить частично, только в пределах, необходимых для устранения установленной неисправности.

Для,очистки воздушного фильтра усилителя от пыли нужно оттянуть пружину, вынуть ее из фиксирующего желобка и сдвинуть с крышки, снять крышку с пружиной и вынуть воздушный фильтр, промыть и продуть ее сжатым, воздухом (например, от насоса для накачивания шин). Сборку произвести в обратном порядке.

Для замены манжеты, диафрагмы или клапанов следящего механизма нужно снять крышку, вывернув винты ее крепления к корпусу, предварительно сняв воздушный фильтр с его защитной крышкой и пружиной. Затем разобрать вакуумный и воздушный клапаны, собранные в одном блоке вместе с крышкой, отвернув гайку с пружинной шайбой. Резиновые прокладки указанных клапанов привул-канизированы к металлу и поэтому заменяются в сборе. При сборке клапанов с крышкой для обеспечения герметичности соединения резьбу стержня клапана нужно аккуратно смазать алюминиевой краской, не допуская попадания краски под седло воздушного клапана во избежание нарушения его работоспособности.

После снятия крышки вынуть диафрагму в сборе с поршнем. Осмотреть диафрагму, не разбирая узла, и только при наличии ее дефектов произвести дальнейшую разборку. Разборка без крайней необходимости не рекомендуется, так как необходимая герметичность соединения диафрагмы с поршнем Достается весьма трудно и требует специальных приспособлений. При необходимости замены диафрагмы следует осторожно снять напрессованную запорную шайбу, шайбу и диафрагму . Сборку узла с новой диафрагмой следует произвести в обратном порядке, обеспечив герметичность соединения путем энергичного сжатия диафрагмы одновременно по всей окружности между шайбами 30 и 32 и напрессовки запорной шайбы. Запорную шайбу лучше заменить новой, а при отсутствии такой возможности тщательно отрихтовать старую, добившись хорошей ее плоскостности. При напрессовке на толкатель 41 ее следует слегка повернуть по окружности относительно прежнего положения для того, чтобы острые кромки шайбы -врезались в новые места толкателя, обеспечив надежность соединения.

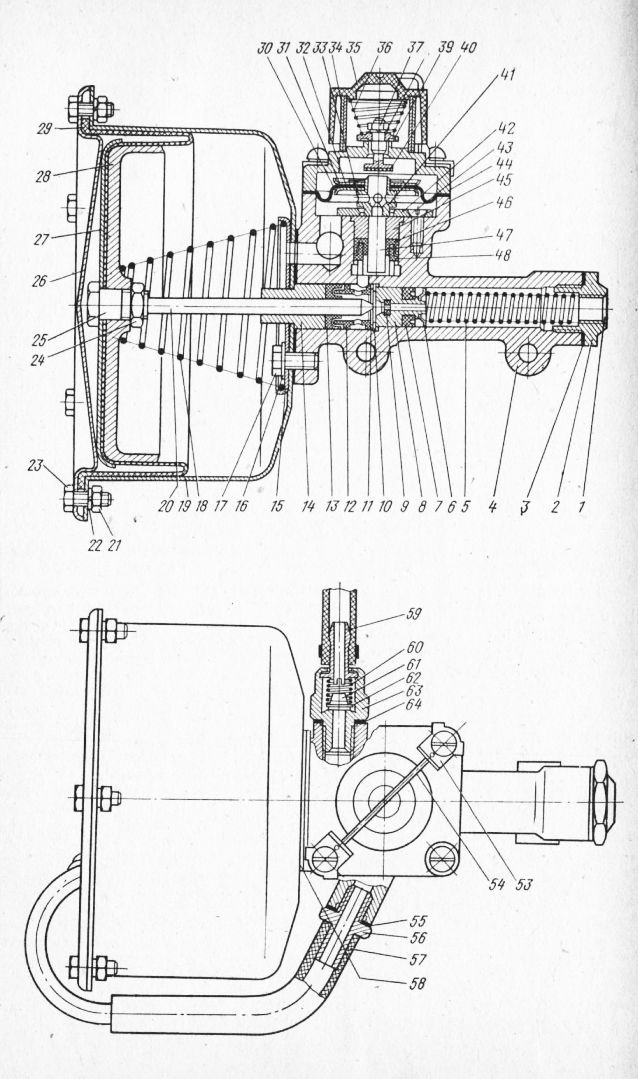

Рис. 10. Гидровакуумный усилитель гидравлического привода тормозов:

1 — канал гидравлического привода к тормозным механизмам колес; 2 — штуцер гидравлического цилиндра; 3 — уплотнительная шайба штуцера; 4 — корпус гидравлического цилиндра; 5 — возвратная пружина; 6 — держатель возвратной пружины; 7 — манжета поршня; 8 — поршень гидравлического цилиндра; 9 —клапан поршня гидравлического цилиндра; 10 — упорная шайба поршня; 11 — стопорное кольцо; 12 — распорная втулка; 13 — манжета толкателя поршня; 14 — направляющая втулка толкателя; 15 — шайба пружины вакуумного поршня; 16, 55, 64 — уплотнительные шайбы; 17 — болт; 18 — пружина поршня вакуумного цилиндра; 19 — корпус вакуумного цилиндра; 20 — толкатель Поршня гидравлического цилиндра; 21 — гайка; 22, 50 — пружинные шайбы; 23 — болт крышки вакуумного цилиндра; 24 — гайка толкателя; 25 — опорная втулка толкателя; 26 — крышка вакуумного цилиндра; 27 — прижимная шайба; 28 — поршень вакуумного цилиндра; 29 — диафрагма вакуумного цилиндра; 30 и 32 — шайбы диафрагмы; 31 — диафрагма следящего механизма; 33 — запорная шайба; 34 — воздушный фильтр; 35 — крышка воздушного фильтра; 36 — пружина воздушного клапана; 37 — гайка клапана; 38 — пружинная шайба клапана; 39 — воздушный клапан; 40 — вакуумный клапан; 41 — толкатель диафрагмы следящего механизма; 42 — пластина крепления направляющей атулки; 43 — винт крепления пластины; 44 — крышка следящего механизма; 45 — направляющая втулка поршня; 46 — манжета поршня следящего механизма; 47 — поршень следящего механизма; 48 — распорная втулра; 49 — винт; 51 — вакуумный шланг от впускного трубопровода двигателя; 52 — трубопровод от главного тормозного цилиндра; 53 — Держатель пружины фильтра; 54 — пружина крепления фильтра; 56 — штуцер соединительного шланга; 57 — соединительный шланг; 58 — уплотнительная прокладка вакуумного цилиндра; 59 — крышка обратного клапана; 60 — пружина обратного клапана; 61 — обратный клапан; 62 — направляющая шайба; 63 — корпус обратного клапана

Для смены манжеты разборку следящего механизма следует продолжить дальше, для чего нужно вывернуть три винта, крепящие пластину, снять самою пластину и вынуть втулку. После этого аккуратно вынуть манжету, тщательно ее осмотреть и при обнаружении дефектов заменить. Новую манжету перед установкой обильно смазать свежей тормозной жидкостью.

Сборку следящего механизма следует произвести в обратном порядке, обеспечив герметичность соединения крышки с корпусом надежной затяжкой четырех винтов.

Манжеты гидравлического цилиндра усилителя рекомендуется вынимать с двух сторон цилиндра, не извлекая из его полости стопорное кольцо в связи с тем, что для этой операции необходим специальный инструмент и большой навык, так как в противном случае можно повредить зеркало цилиндру.

При замене манжеты необходимо разобрать вакуумный цилиндр. Для этого следует отвернуть шесть болтов крепления крышки к корпусу, снять крышку и вынуть поршень в сборе с резиновой диафрагмой и толкателем, снять коническую пружину, затем вывернуть три болта с уплотнительными шайбами и осторожно отъединить корпус вакуумного цилиндра от корпуса гидравлического цилиндра, не повреждая уплотнительную прокладку, посаженную на пасту герметик. Затем вынуть из полости гидравлического цилиндра направляющую втулку и манжету, соблюдая чрезвычайную аккуратность, внимательно осмотреть манжету и при необходимости заменить новой. Перед сборкой новую манжету необходимо обильно смазать свежей тормозной жидкостью.

Сборку произвести в обратной последовательности, имея при этом в виду, что для обеспечения герметичности соединения вакуумного цилиндра с гидравлическим рекомендуется устанавливать новую картонную прокладку при малейшем повреждении старой и ,смазывать ее перед установкой с обеих сторон тонким слоем пасты герметик. Также следует устанавливать новые уплотнительные медные шайбы под болты. Резьбовую часть болтов реред ввертыванием необходимо смочить алюминиевой краской и слегка подсушить.

Для замены манжеты и клапана следует снять крышку вакуумного цилиндра в последовательности, указанной выше, вынуть поршень в сборе с резиновой диафрагмой и толкателем и снять коническую пружину. Затем с другого торца гидравлического цилиндра вывернуть штуцер с его уплотнительной шайбой и вынуть из полости цилиндра возвратную пружину. После этого круглой алюминиевой оправкой, вставленной в отверстие направляющей втулки вместо толкателя, осторожно вытолкнуть поршень из полости цилиндра в сторону торца, в который был раньше ввернут штуцер.

Оправка должна иметь диаметр, равный диаметру толкателя, очень чистую гладкую поверхность и ровные торцы без заусенцев и острых кромок. На поверхностях оправки не должно быть даже следов минеральных масел, бензина и керосина, так как попадание их в полость гидравлического цилиндра приведет в дальнейшем к разрушению резиновых манжет. Тщательно осмотреть манжету и клапан и при обнаружении каких-либо дефектов заменить. Затем обильно смазать поршень с манжетой и клапаном в сборе свежей тормозной жидкостью и аккуратно, не допуская повреждения рабочих кромок манжеты о торец цилиндра, вставить его в полость цилиндра.

После этого произвести дальнейшую сборку усилителя в последовательности, обратной разборке, имея в виду необходимость установки новой уплотнительной шайбы для обеспечения герметичности соединения штуцера с корпусом. При сборке необходимо соблюдать абсолютную чистоту и аккуратность.

При необходимости промывки усилителя нужно полностью его разобрать, также не извлекая из полости гидравлического цилиндра стопорное кольцо.

Последовательность разборки соответствует совокупности описанных выше операций, рекомендуемых при замене манжет. Промывку деталей узла следует производить спиртом или свежей тормозной жидкостью с последующей продувкой их сжатым воздухом.

Применение каких-либо тряпок для протирки деталей, особенно их внутренних поверхностей, не рекомендуется в связи с тем, что они оставляют волокна, попадающие на рабочие кромки манжет, нарушают герметичность манжет и засоряют каналы гидравлического привода.

Применение бензина, минеральных масел И керосина для промывки деталей не допускается, так как это приводит к разрушению всех резиновых деталей усилителя.

После установки гидровакуумного усилителя на автомобиль присоединить к усилителю тройник с новыми уплотняющими прокладками и произвести монтаж трубопроводов, проверив, не задевают ли за них тяги управления коробкой передач и другие подвижные детали и узлы. Завершив все операции, заполнить систему тормозной жидкостью и удалить из нее воздух.

Замена шлангов системы гидравлического привода тормозов. Шланги тормозов передних и задних колес взаимозаменяемы. Порядок их замены следующий. Отвернуть соединительную гай-КУ трубопровода, подводящего тормозную жидкость к шлангу от коллектора гидравлического лривода или от главного тормозного цилиндра. Отвернуть гайку крепления шланга к кронштейну, приваренному к кузову, снять пружинную шайбу и вынуть длинный наконечник шланга из отверстия кронштейна. Вывернуть короткий наконечник шланга из соединительной муфты или из тройника. После установки нового шланга тормоза переднего колеса следует убедиться в том, что при максимальных углах поворота передних колес шланг не задевает за шину колеса или за рычаги подвески.

Замена трубопроводов и арматуры гидропривода. При любом даже незначительном подтекании тормозной жидкости из гидропривода необходимо произвести подтяжку соединений или замену поврежденных трубопроводов и уплотняющих прокладок, причем прокладки заменяются на новые в обязательном порядке при каждом демонтаже соединений.

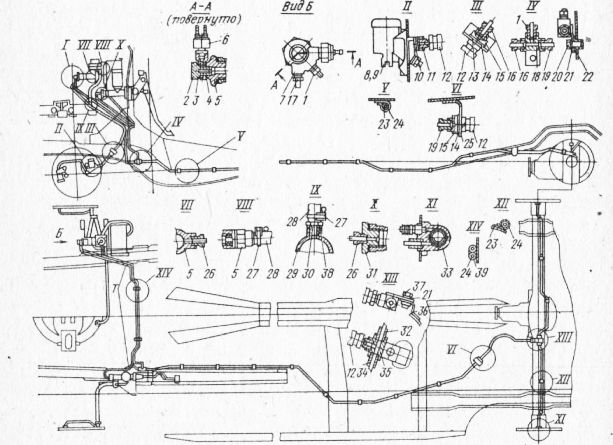

Рис. 11. Схема гидравлического привода к тормозным механизмам колес автомобиля:

1 — штуцер трубопровода от усилителя к коллектору; 2 — соединительный болт; 3, 4, 10 и 38 — уплотнительные шайбы; 5 — гидровакуумный усилитель; 6 — включатель света торможения (стоп-сигнала); 7 — тройник; 8 — колесный цилиндр (левый передний); 9 — колесный цилиндр (правый передний); 11 — штуцер; 12 — гибкий шланг; 13 и 25 — кронштейны крепления гибких шлангов; 14 и 21 — пружинные шайбы; 15 — гайка шланга: 16 — штуцер трубопровода от коллектора к левому переднему тормозу; 17 — штуцер трубопровода от усилителя к правому переднему тормозу; 18 — коллектор гидравлического привода; 19 — штуцер трубопровода от коллектора к задним тормозам; 20 и 37 — болты; 22 — фланцевая гайка; 23 — скоба крепления трубки; 24 — прокладка скобы крепления трубки; 26 .— штуцер трубопровода от главного цилиндра к усилителю; 27 — хомут шланга усилителя; 28 — шланг усилителя; 29 — впускной трубопровод двигателя; 30 — штуцер шланга; 31 — главный тормозной цилиндр; 32 — трубопровод к правому заднему тормозу; 33 — колесный цилиндр (задний); 34 — трубопровод к левому заднему тормозу; 35 — тройник; 36 — кронштейн тройника; 39 — двойная скоба крепления трубопроводов

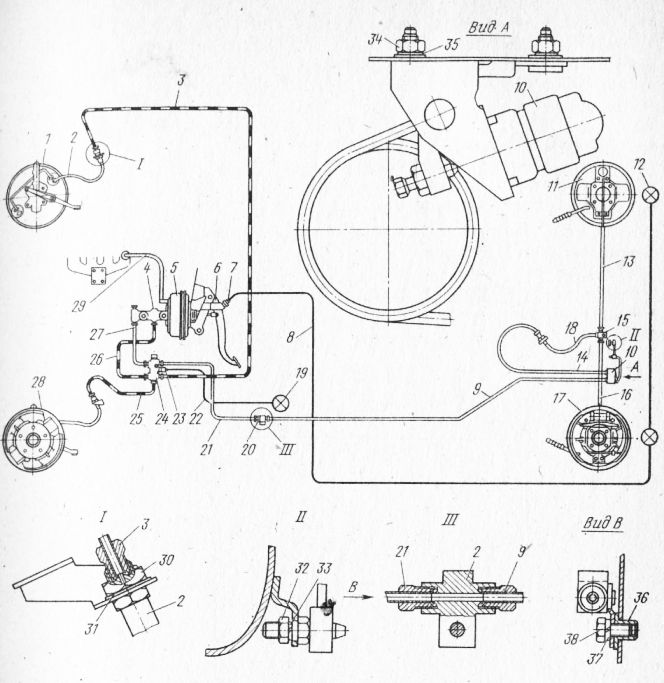

Рис. 12. Схема тормозной системы с раздельным гидроприводом к тормозным механизмам передних и задних колес:

1 — тормозной механизм правого переднего колеса; 2 — гибкий шланг гидропривода к тормозному механизму переднего колеса; 3 — трубка от сигнального устройства к тормозному механизму правого переднего колеса; 4 — двухкамерный главный цилиндр; 5 — вакуумный усилитель; 6 — тормозная педаль; 7 — выключатель сигнала торможения; 8 — провод от выключателя к лампам сигнала торможения; 9 — трубки от коллектора к регулятору; 10 – регулятор давления в гидроприводе к тормозным механизмам задних колес; а — тормозной механизм правого заднего колеса;

Снятие, разборка и сборка двухкамерного главного цилиндра. Инструменты и приспособления: плоскогубцы для сжатия стопорного кольца, плоскогубцы с узкими губками для извлечения упорного штифта второй камеры, деревянная лопатка (клин) для отсоединения наполнительного бачка от корпуса главного цилиндра.

Последовательность операций. Отсоединить от главного тормозного цилиндра трубопроводы. Отвернуть гайки крепления главного цилиндра к вакуумному усилителю. Вынуть главный цилиндр, снять с неге крышку и слить тормозную жидкость из наполнительного бачка. Оставляя цилиндр в положении вниз бачком, произвести несколько нажатий на поршень первой камеры для удаления тормозной жидкости из камер корпуса цилиндра.

Отсоединить наполнительный бачок от корпуса главного цилиндра при помощи деревянной лопатки, используя ее в качестве рычага (клина). Вынуть из корпуса соединительные втулки. Извлечь из корпуса упорный штифт.

Вынуть из корпуса стопорное кольцо при помощи плоскогубцев. Извлечь из полости корпуса цилиндра поршень первой камеры с проставочными шайбами, манжетами, клапаном, упорной шайбой и пружиной, вынимая за рукой за хвостовик, а также поршень второй камеры с манжетами, клапаном, упорной шайбой и пружиной, ударяя цилиндр открытым торцом о чистую деревянную доску, или применить сжатый воздух, направив его струю в малое отверстие бобышки второй камеры. Промыть детали спиртом или свежей тормозной жидкостью, тщательно осмотреть их, обратив особое внимание на отсутствие продольных рисок и других дефектов на зеркале цилиндра, а также на качество манжет.

Для устранения- неглубоких дефектов поверхность главного Цилиндра может быть прохонингована, диаметр его после этого не должен превышать 23,58 мм. Дефектные детали заменить. Манжеты и соединительные втулки бачка с корпусом следует заменять новыми при каждой разборке.

Сборку главного тормозного цилиндра произвести в обратном порядке, предварительно обильно смазав все детали, входящие в его полость, свежей тормозной жидкостью.

Перед сборкой корпуса цилиндра с наполнительным бачком путем нескольких нажатий на хвостовик поршня 20 убедиться в том, что вставленные в полость корпуса поршни с манжетами под действием своих возвратных пружин энергично отходят в исходное положение, освобождая оба малые компенсационные отверстия в бобышках корпуса. Мягкая проволока 0 0,6 мм должна свободно в них проходить, не упираясь в кромку манжет.

Снятие, разборка, сборка и регулировка вакуумного усилителя. Инструменты и приспособления: приспособление и ключ для разборки и сборки, ключ для удерживания корпуса поршня, торцовый ключ для отворачивания прижимной втулки, оправка для установки стопорной шайбы манжеты, технологический винт для соединения корпуса поршня со штоком, приспособление для герметизации при регулировке.

Последовательность операций. Отсоединить от главного цилиндра трубопроводы и шланг от усилителя. Вынуть шплинт из пальца, снять с пальца шайбу и вынуть палец из педали, отсоединив вилку толкателя от педали.

Отвернуть четыре гайки крепления усилителя к щиту передка автомобиля и снять со шпилек шайбы, удерживая усилитель со стороны подкапотного пространства от падения. Вынуть усилитель в сборе с главным цилиндром из подкапотного пространства. Отвернуть гайки и отсоединить главный цилиндр от усилителя. Вынуть обратный клапан из крышки усилителя.

Установить усилитель на приспособление и сжать его стяжными болтами. Специальным ключом повернуть соединительное кольцо усилителя до совпадения его выступов с фигурными пазами на фланцах крышки и основания.

Отпустить стягивающие болты приспособления, разъединить крышку и основание и вынуть пружину. Ослабить контргайку, отвернуть вилку толкателя и контргайку.

Снять защитный чехол и вынуть воздушный фильтр. Вывернуть прижимную втулку специальным торцовым трубчатым ключом, удерживая корпус поршня от проворачивания ключом. Вынуть из основания корпуса усилителя все детали поршня в сборе со штоком, опорной тарелкой, диафрагмой и центральным клапаном. Вывернуть регулировочный винт из штока и разобрать все детали вынутого из основания узла. Извлечь стопорную шайбу, уплотнительную манжету и направляющее кольцо. Осмотреть детали усилителя и заменить дефектные.

Обратный клапац представляет собой неразборную конструкцию, и при неисправности его следует заменить целиком в собранном виде.

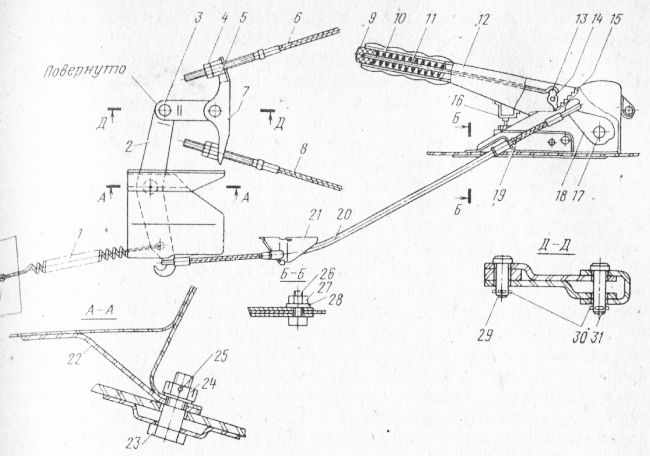

Рис. 13. Педаль гидравлического привода к тормозным механизмам колес (при раздельном приводе):

1, 11 — шайбы простые; 2, 21 — шайбы пружинные; 3 — болт; 4 — кронштейн педали; 5 — ось педали; 6 — шплинт оси педали; 7 — кронштейн крепления выключателя сигнала торможения (приварен к кронштейну педали); 8 — выключатель сигнала торможения, 9 — полиамидные втулки; 10 — возвратная пружина педали; 12 — шплинт пальца вилки толкателя; 13 — накладка педали; 14 — педаль; 15 — нажимный угольник выключателя сигнала торможения (приварен к педали); 16 — палец вилки толкателя; 17 — вилка толкателя; 18 — контргайка; 19 — толкатель; 20 — гайка; 22 — вакуумный усилитель; 23 — двухкамерный главный цилиндр

Рис. 14. Приспособление для сборки и разборки вакуумного усилителя:

1 — корпус; 2 — стяжной винт; 3 — шайба; 4 — гайка; 5 — верхнее кольцо; 6 — ключ для поворота соединительного кольца

Рис. 15. Вакуумный усилитель тормоза:

1 — крышка корпуса; 2 — соединительное кольцо; 3 — диафрагма поршня; 4 — основание корпуса; 5 — опорное кольцо диафрагмы поршня; 6 — опорная тарелка диска; 7 — секторы опорного диска диафрагмы с оболочкой; 8 — опорная шайба; 9 — шайба секторов; 10 — центральный клапан; 11 — уплотнительная манжета; 12 — стопорная шайба уплогни-тельной манжеты; 13 — опора толкателя поршня; 14 — защитный чехол; 15 — поршень; 16 — прижимная втулка; 17 — толкатель поршня; 18 — воздушный фильтр; 19 — вилка толкателя; 20 — контргайка; 21 — направляющее кольцо поршня; 22 —- регулировочный винт центрального клапана; 23 — запорное кольцо диафрагмы поршня; 24 — стопорная шайба опорной тарелки; 25 — возвратная пружина клапана; 26 — шток; 27 — болт регулировочного штока; 28 — возвратная пружина поршня; 29 — уплотнительная втулка обратного клапана; 30 — корпус обратного клапана; 31 — обратный клапан; 32 — опорный диск обратного клапана; 33 — уплотнительная шайба обратного клапана: 34 — прижимная подушка обратного клапана; 35 — крышка корпуса обратного клапана; 36 — шланг усилителя; 37 — хомут шланга

После разборки усилителя промыть путем кратковременного опускания в чистый бензин все детали, кроме уплотнительного кольца, установленного в месте соединения усилителя с главным тормозным цилиндром, и обдуть сжатым воздухом.

Покрыть рабочие поверхности центрального клапана порошком дисульфида молибдена. Надеть на клапан опорную шайбу и установить клапан на шайбе, собранной с опорным диском. Вставить подсобранный узел в диафрагму, собранную ранее с корпусом поршня. Вложить в узел пружину и опорную тарелку и вставить шток в отверстие опорной тарелки, клапана и корпуса поршня.

Соединить корпус поршня со штоком технологическим винтом, ввернув его со стороны корпуса поршня приблизительно на три оборота.

Закрепить основание корпуса в приспособлении и собрать с ним подсобранный узел, смазав предварительно рабочую поверхность поршня смазкой ЦИАТИМ-221Д.

Вставить в отверстие крышки корпуса уплот-нительную втулку и обратный клапан в сборе. Установить возвратную пружину и крышку корпуса на собранный в приспособлении узел.

Прижать крышку к наружному буртику диафрагмы и убедиться в том, что буртик диафрагмы располагается между уплотняющими поверхностями крышки и основания корпуса без перекосов.

Надеть соединительное кольцо, смазав предварительно его внутреннюю поверхность смазкой ЦИАТИМ-221Д. Установить верхнее кольцо приспособления на крышку корпуса и равномерно затянуть винты приспособления. Ключом повернуть соединительное кольцо на часть оборота до надежного соединения крышки усилителя с корпусом. Снять собранный усилитель с приспособления и вывернуть технологический винт.

Рис. 16. Ключи для демонтажа прижимной втулки .опоры толкателя вакуумного усилителя:

1 — торцовый ключ; 2 — накидной ключ

Рис. 17. Оправка для установки стопорной шайбы манжеты вакуумного усилителя

Присоединить к усилителю приспособление для герметизации полости I по штоку и крышке, включающее в себя корпус, уплотнитёльные кольца, гайку с наружной резьбой 4 и накидную гайку. Соединить усилитель с всасывающим трубопроводом двигателя технологическим шлангом, одинаковым по материалу, а также по наружному й внутреннему диаметрам с устанавливаемым на автомобильном заводе Щлангом, но имеющем увеличенную длину для вывода уси-. лителя из двигательного отсека.

Запустить двигатёль для работы на холостых оборотах, создав необходимое разрежение 0,67 кпУсм2 в полости усилителя.

Покрыть резьбовую часть регулировочного винта специальным составом от самоотвинчивания и без осевого нажима медленно ввертывать его в шток до момента начала движения корпуса поршня, после чего, вывернуть винт на 3/4 оборота.

Покрыть резьбовую часть регулировочного болта составом от самоотвинчивания и ввернуть его в шток, установив зазор 0,85±о,об между его головкой и плоскостью крышки.

Примечание. Промежуток времени между покрытием регулировочных винта и болта специальным составом и окончанием регулировки должен быть не более одной минуты. Состав не должен попадать на другие детали усилителя.

Вставить толкатель в корпус поршня, ввернуть до упора прижимную втулку, вставить воздушный фильтр и надеть защитный чехол.

Навернуть на резьбовой конец толкателя контргайку и вилку. Произвести контрольную проверку герметичности и работоспособности усилителя, для чего нажать 5 раз на толкатель при неработающем двигателе. Ход выходного штока при этом должен быть равен 30,5—33,0 мм.

Рис. 18. Технологический винт

Рис. 19. Приспособление

Собрать усилитель с главным тормозным цилиндром. Зафик-нровать толкатель в нажатом положении. В одно из отверстий бобышек первой камеры главного цилиндра ввернуть манометр, орое заглушить резьбовой пробкой. В одно из отверстий бобышек. второй камеры ввернуть клапан для прокачки, аналогичный установленным в рабочих цилиндрах тормозных механизмов колес, но с резьбой Ml ОХ 1,25, другое отверстие заглушить резьбовой пробкой.

Залить тормозную жидкость в наполнительный бачок и произвести «прокачку» главного тормозного цилиндра (удаление воздуха из камер цилиндра и заполнение их жидкостью). Приложить к толкателю усилие 50 кгс. Давление на манометре при этом должно быть не менее 6,5 кгс/см2. Затем запустить двигатель для работы на холостых оборотах и приложить к толкателю усилие 36 кгс. Давление на манометре при этом должно быть не менее 12 кгс/см2.

Для проверки герметичности камеры необходимо иметь на технологическом шланге, соединяющем усилитель со всасывающим трубопроводом двигателя, запирающий кран и прибор для замера вакуума, причем внутренний объем трубопроводов между обратным клапаном усилителя и краном на шланге не должен превышать 43 см3. Последовательность операций при проверке: запустить двигатель и после пятисекундной его работы на устойчивых холостых оборотах закрыть запирающий кран на технологическом шланге. После этого разрежение в усилителе в течение 15 с не должно изменяться более чем на 0,0035 кгс/см2.

Произвести несколько энергичных нажатий на толкатель при работающем двигателе и открытом запирающем кране на технологическом шланге и повторить описанную выше контрольную операцию. Установить усилитель в сборе с главным ‘ тормозным цилиндром на автомобиль, заменив технологический удлиненный шланг, соединяющий его со всасывающим трубопроводом двигателя, на шланг, устанавливаемый на заводе.

Произвести регулировку полного хода и положения тормозной педали и прокачать систему, заполнив ее тормозной жидкостью.

Снятие, разборка, ремонт и сборка сигнального устройства.

Инструмент: деревянная оправка.

Последовательность операций. Отсоединить от сигнального устройства все трубки гидравлического привода и провод к контрольной лампе. Вывернуть болт крепления сигнального устройства к кронштейну, придерживая гайку со стороны кронштейна, и снять устройство с автомобиля.

Вывернуть из корпуса выключатель и вынуть шарик. Вывернуть переходник и пробку-заглушку. Вытолкнуть деревянной оправкой поршни. Снять с поршней уплотнительные кольца.

Рис. 20. Сигнальное устройство гидравлического привода тормозов:

1 — переходники М12Х1; 2 и 5 — стальные свертные трубки 05 мм; 3 — шарик У1 04 мм; 4 — поршень длинный; 6 — шайба уплотнительная 012,5; 7 — пробка-заглушка: 8, 15 и 17 — трубки гидропривода; 9 — переходник МЮХ’1; 10 — шайба уплотнительная 010,5; И — корпус; 12 — выключатель контрольной лампы; 13 — уплотнительное кольцо; 14 — поршень короткий; 16 — шайбы уплотнительные 012,5

Произвести сборку сигнального устройства, предварительно смазав все детали, входящие в полости корпуса сигнального устройства, свежей тормозной жидкостью. Шарик смазать смазкой ДТ-1. Надеть на поршни манжеты и вставить каждый из них со своего торца в корпус, не допуская продвижения поршней через отверстие для шарика во избежание повреждения майжет о его острые кромки.

Произвести сборку с корпусом остальных деталей сигнального устройства в последовательности, обратной разборке.

Проверить работоспособность и герметичность собранного узла, для чего присоединить к одному из отверстий камеры Л корпуса технологический трубопровод с манжетом от главного тормозного цилиндра. Одно из отверстий камеры Б оставить открытым. Все остальные отверстия заглушить резьбовыми пробками.

Медленно нажимать на тормозную педаль до тех пор, пока не загорится контрольная лампочка на приборном щите салона автомобиля.

Преждевременное срабатывание устройства может произоити следствие недостаточного натяга манжет или износа зеркала корпуса. Необходимость повышенного давления для приведения в движение поршней устройства может быть результатом разбухания манжет, задиров зеркала корпуса, загрязнения полости или неисправности включателя.

После устранения обнаруженной неисправности произвести повторную контрольную проверку сигнального устройства. Установить устройство на автомобиль, присоединить трубопроводы гидропривода и провод от контрольной лампы. Прокачать систему, заполнив ее жидкостью и удалив из нее воздух.

Снятие, разборка, ремонт, сборка и регулировка регулятора давления в гидроприводе к тормозным механизмам задних колес. Отсоединить стойку нагрузочной пружины вместе с осью нижнего шарнира от кронштейна на балке заднего моста, для чего отвернуть гайку, снять пружинную шайбу и вынуть ось из отверстия в кронштейне.

Отсоединить трубки гидропривода, после чего снять подушку заднего сиденья в салоне автомобиля. Затем отвернуть с болтов гайки крепления кронштейна регулятора, расположенные на полу внутри кузова под задним сиденьем, и снять регулятор с автомобиля.

Вывернуть болт оси, вынуть упорный штифт и освободить конец нагрузочной пружины. Вынуть ось нижнего шарнира стойки и снять нажимный рычаг 5У не нарушая положения регулировочного болта. Снять защитный чехол. Вывернуть втулку крепления корпуса и вынуть возвратную пружину и пружинную шайбу.

Вынуть из полости втулки уплотнительную манжету и распорную втулку. Извлечь из полости корпуса регулятора поршень вместе с гильзой и всеми находящимися в ней Деталями. Снять с гильзы прижимную пружину шарика и вынуть из гнезда гильзы шарик. Снять с конца поршня стопорную шайбу, промежуточную шайбу и управляющий конуc. Вынуть поршень из гильзы. Снять уплотнительные манжеты: 20 — с втулки 26; 28 — с поршня; 33 — с гильзы.

Рис. 21. Регулятор давления в гидроприводе к тормозным механизмам задних колес:

1 — болт регулировочный; 2 — гайка стопорная; 3 — кронштейн крепления регулятора к кузову; 4 — болт кронштейна ^приварен к кронштейну); 5 — рычаг нажимный; 6 — ось нажимного рычага; 7 — регулятор; 8 — пружина нагрузочная; 9 — штифт упорный; 10 — болт оси; 11 — стойка нагрузочной пружины; 12 — втулка стойки; 13 — ось нижнего шарнира стойки; 14 — шайба стопорная; 15 — корпус регулятора; 16 — штуцер переходной. 17 — шарик 04 мм; 18 — шайба уплотнительная; 19 — трубки гидропривода; 20, 26, га и 33 — манжеты уплотнительные; 21 — скоба упорная поршня; 22 — втулка распорная; 23 — чехол защитный; 24 — втулка крепления корпуса; 25 — поршень; 27 — пружина возвратная; 29 — шайба пружинная; 30 — конус управляющий; 31 — пружина прижимная тяоика; 32 — шайба прижимная; 34 — шайба промежуточная; 35 — гильза поршня

Проверить герметичность соединения шарика с гильзой, для чего в гнездо гильзы при вставленном шарике налить спирт или свежую тормозную жидкость и проследить за сохранением их уровня.

В случае недостаточной герметичности легкими ударами молотка через оправку шариком откалибровать гнездо.

Смазать обильно все детали свежей тормозной жидкостью и произвести сборку узла в обратной последовательности.

Проверить работоспособность собранного регулятора на специальном стенде (давление жидкости на выходе из регулятора должно быть примерно вдвое ниже давления на входе, а при плавном нажатии на нагрузочную пружину давление на выходе должно возрастать).

Установить регулятор на автомобиль в последовательности, обратной снятию, и прокачать тормозную систему, заполнив ее тормозной жидкостью и удалив воздух.

Проверить после испытательного пробега регулировку регулятора на полностью укомплектованном ненагруженном автомобиле. При торможении во время движения со скоростью 50— 60 км/ч блокировка (юз) передних колес должна наступать ранее задних. При более ранней блокировке задних колес необходимо отвернуть стопорную гайку, удерживая неподвижным болт, затем повернуть его на пол-оборота против часовой стрелки и затянуть стопорную гайку, не допуская вращения регулировочного болта.

Повторить проверочное торможение во время движения со скоростью 50—60 км/ч. При значительном запаздывании блокировки задних колес по отношению к передним регулировочный болт вращать по часовой стрелке.

В процессе эксплуатации автомобиля у рессор задней подвески появляются остаточные деформации, изменяющие регулировку регулятора давления, поэтому после 2000 км пробега и далее через каждые 20 000 км необходимо производить контрольные регулировки регулятора описанным способом.

Заполнение системы гидравлического привода рабочей жидкостью. После сборки узлов тормозных механизмов колес и гидравлического привода к ним с заменой неисправных или изношенных деталей тормозную систему следует заполнить специальной тормозной жидкостью и удалить из нее воздух. Заполнять систему гидравлического привода к тормозным механизмам колес следует только тормозной жидкостью «Нева» или БСК (ТУ 6-10-1533—75).

Добавлять в систему даже самое незначительное количество ензина, керосина или минеральных масел в чистом виде или в смесях совершенно недопустимо, так как они вызывают неиз-ежное разрушение резиновых манжет и клапанов, изготовлен из натурального каучука.

При наличии на автомобиле гидровакуумного усилителя заполнять систему жидкостью и удалять из нее воздух следует дважды: первый раз с неработающим двигателем и второй раз с работающим двигателем, так как только при этом условии будут перемещаться поршни в усилителе и можно будет осуществить достаточно полное удаление воздуха из его полостей:

Операции по «прокачке»системы, т. е. по заполнению ее жидкостью и максимально возможному удалению из нее воздуха, следует производить в следующей последовательности: залить тормозную жидкость в наполнительный бачок главного тормозного цилиндра до уровня на 10—15 мм ниже его верхнего торца; тщательно очистить от грязи клапаны для выпуска воздуха у колесных цилиндров тормозных механизмов всех колес автомобиля и места вокруг клапанов; наполнить чистый стеклянный сосуд вместимостью не менее 0,5 л тормозной жидкостью не ниже чем на половину его высоты; снять резиновый защитный колпачок с клапана выпуска воздуха тормозного механизма левого переднего колеса и надеть на его головку резиновый шланг, свободный конец которого опустить в сосуд с налитой тормозной жидкостью. Подготовить гаечный ключ 511 для открывания клапана; резко нажать 4—5 раз на педаль тормоза с интервалом между нажатием 1—2 с и затем при нажатой педали отвернуть гаечным ключом на 1/2—3А оборота клапан выпуска воздуха. Шланг при этом должен быть погружен в жидкость, и из него под действием созданного давления будет выходить в сосуд часть жидкости с воздухом в виде пузырьков. По окончании Истечения жидкости из шланга клапан завернуть до отказа. Повторять эту операцию надо до получения струи жидкости, вы , ходящей из шланга, без воздушных пузырьков. Во время «прокачки» необходимо постоянно доливать жидкость в наполнительный бачок главного тормозного цилиндра, не допуская понижения ее уровня более чем на 2/3 высоты бачка, так как в противном случае в систему вновь проникнет воздух.

Последовательность «прокачки» связана с расположением узлов по отношению к главному тормозному цилиндру, начиная or более близких и заканчивая наиболее отдаленными: передний левый, передний правый, задний левый и задний правый тормозные механизмы. При этом следует иметь в виду, что тормозной механизм каждого переднего колеса имеет один общий клапан выпуска воздуха для обоих колесных цилиндров, поэтому прокачивать их надо с особой тщательностью.

После окончания первого цикла «прокачки» следует пустить двигатель и полностью повторить все вышеуказанные операции.

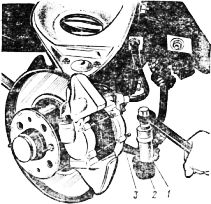

При раздельном гидравлическом приводе во время прокачивания системы в ней возникает разность давлений в ветвях, в результате чего включается в действие сигнальное устройство (перемещается его поршень) и загорается контрольная лампочка красного цвета, помещенная в комбинации приборов на щите у водителя. Для приведения сигнального устройства в исходное положение (возвращения поршня в среднее нейтральное положение) нужно проделать следующие операции. Полностью отпустить ручной рычаг стояночного привода тормоза. На любом из передних колес снять защитный чехол и отвернуть на полоборота клапан выпуска воздуха рабочих цилиндров. Плавно нажимать на педаль тормоза до того момента, когда погаснет сигнальная лампочка. После этого, оставляя педаль в нажатом состоянии, плотно завернуть клапан и отпустить педаль. Надеть на головку клапана защитный резиновый колпачок.

Жидкость, выпускаемая в сосуд при «прокачке», не рекомендуется к немедленному использованию. Ее можно заливать в систему только после отстоя не менее суток до полного удаления содержащегося в ней воздуха и после фильтрации.

При заливке тормозной жидкости должны соблюдаться максимальная чистота и аккуратность. Также следует помнить, что жидкость может оставлять пятна на окрашенных поверхностях кузова и других деталях автомобиля.

Наличие в тормозных механизмах колес устройств для автоматического поддержания необходимого зазора между колодками и барабаном и конструкция деталей привода, обеспечивающая свободный ход педали тормоза, исключают необходимость регулировок ножного гидравлического привода и- тормозных механизмов за все время эксплуатации автомобиля.

Для обеспечения необходимого полного хода педали тормоза (равного 150+5 мм) до упора в коврик пола толкатель поршня главного тормозного цилиндра выполнен составным и длина его Регулируется ввертыванием в вилку или вывертыванием из нее. Для предотвращения самопроизвольного вывертывания толкателя из вилки на него навернута контргайка, которую в каждом случае после проведения работ с узлом необходимо надежно затянуть. Следует помнить, что рассоединение толкателя с вилкой приведет к потере возможности управления тормозными механизмами колес посредством ножного гидравлического привода.

Замена троса ручного привода тормоза. При чрезмерном растяжении или повреждении одной из ветвей троса ручного привода тормоза ее заменяют без разборки разжимного устройства в тормозных механизмах задних колес. Порядок операций при этом следующий. Поднять соответствующую сторону автомобиля домкратом, подставить под приваренные к основанию кузова гнезда козлы и убрать домкрат. Ослабить натяжение тросов вращением гайки на регулировочном наконечнике у коромысла уравнителя, отъединить поврежденную ветвь троса от коромысла, для чего вынуть шплинт, снять шайбу и вынуть палец (для привода с вытяжной рукояткой) или свинтить гайки с регулировочного наконечника поврежденного троса (для привода с качающейся Рукояткой). Снять колесо и тормозной барабан, вынуть наконечник троса из загнутой части разжимного рычага и снять с троса разрезную шайбу, разведя ее концы в стороны перпендикулярно к плоскости детали.

Постановку нового троса производят в обратной последовательности. Шарниры коромысла уравнителя перед сборкой смазать маслом для двигателя, а новый трос — графитовой смазкой После сборки и замены неисправных или изношенных деталей ручной привод к тормозным механизмам задних колес следует отрегулировать.

Последовательность операций при регулировке ручного привода с вытяжной рукояткой следующая. Убедиться, что рукоятка ручного привода тормоза находится в крайнем переднем положении. Гаечным ключом вращать гайку по часовой стрелке, навертывая ее на регулировочный наконечник, пока ход рычага ручного привода не уменьшится до 120 мм.

Произвести пять-шесть сильных торможений стояночным тормозом и убедиться, что рукоятка после последнего торможения выдвигается из корпуса не более чем на 155 мм.

В случае если для получения требуемого натяжения тросов не хватает длины резьбовой части регулировочного наконечника, нужно снять с него уравнитель тросов, вывернув полностью гайку, отъединить от уравнителя оба задних троса, перевернуть его на 180°, вновь собрать в новом положении с задними тросами, надеть на регулировочный наконечник и навернуть тайку. После этого повторить регулировку натяжения тросов в описанном выше порядке. При разборке узла все шарнирные соединения рекомендуется смазать графитовой смазкой.

При регулировке ручного привода с травмобезопасной качающейся рукояткой, расположенной между передними сиденьями, необходимо убедиться, что рукоятка ручного привода находится в крайнем нижнем положении. Затем отвернуть контргайки 4 регулировочных наконечников обоих тросов.

Вращая регулировочные га:йки 5, отрегулировать длину каждого троса отдельно. Натягивать оба задних троса следует равномерно, не допуская перекоса уравнителя от его перпендикулярного положения относительно оси автомобиля. Произвести несколько энергичных торможений стояночным тормозом и убедиться в том, что ход рукоятки при торможении соответствует шести-восьми зубьям сектора (щелчкам собачки).

По окончании регулировки следует убедиться в свободном вращении задних колес, для чего поднять поочередно каждую сторону заднего моста и, вращая вручную колесо, проверить, не трутся ли тормозные колодки о тормозной барабан.

Другим способом проверки может быть контроль на отсутствие нагревания тормозных барабанов задних колес сразу же после пробега автомобиля, в котором не пользовались ни ножным, ни ручным приводами тормозов (торможение двигателем, движение без торможения до полной остановки автомобиля). Если при проверке установлено, что колодки трутся о барабан, необходимо несколько ослабить натяжение тросов, свертывая против часовой стрелки гайку с регулировочного наконечника, или свинчивать равномерно с наконечников обоих тросов гайки. По окончании регулировки затянуть контргайки.

Рис. 22. Ручной привод с качающейся травмобезопасной рукояткой к тормозным механизмам задних колес:

1 — пружина промежуточного рычага; 2 — промежуточный рычаг; 3 — серьга; 4 — контргайка; 5 — гайка регулировочная; б — задний трос правый; 7 — уравнитель тросов; 8 — задний трос левый; 9 — кнопка ручного рычага; 10 — пружина тяги; 11 — тяга собачки; 12 — рычаг ручной; 13 — собачка; 14 — ось собачки; 15 — сектор, 16 — выключатель сигнальной лампы; 17 — валик ручного рычага; 18 — рычаг переднего троса; 19 — кронштейн ручного рычага; 20 — трос передний с оболочкой и уплотнителем в сборе; 21 — кронштейн крепления оболочки; 22 — кронштейн промежуточного рычага; 23 — ось промежуточного рычага; 24 — гайки с прорезями; 25, 30 — шплинт; 26 — болт; 27 — гайка; 28 — шайба пружинная; 29, 31 — палец

При обнаружении недостаточной эффективности ручного привода тормоза при наличии правильной величины хода рукоятки необходимо произвести регулировку положения разжимных рычагов в тормозных механизмах задних: колес.

Регулировку положения разжимных рычагов относитёльно Распорной планки в тормозных механизмах задних колес следует производить в следующем порядке.

Полностью ослабить натяжение тросов привода, для чего рукоятку отпустить в крайнее положение и свернуть гайку на самый конец регулировочного наконечника. В ручном приводе с травмобезопасной качающейся (рукояткой свернуть гайки с контргайками с регулировочных наконечников обоих задних тросов.

Поддомкратить автомобиль, снять заднее, колесо и тормозной барабан, вывернув два винта; скрепляющих его с фланцем полуоси. При значительной коррозии место соединения барабана с полуосью необходимо смочить керосином и выдержать некоторое время. Не допускается наносить удары по ободу барабана или вводить отвертку между опорным тормозным диском и ободом барабана и пользоваться ею как рычагом, так как это приведет к деформации барабана и тормозного диска и нарушению зазоров между колодками и зеркалом барабана.

При снятии тормозного барабана с автомобиля, имеющего значительный пробег, необходимо сначала искусственно увеличить зазор между колодками и барабаном в соответствии с указаниями, данными в разделе «Снятие и установка тормозного барабана» настоящей главы.

Убедиться, что разжимный рычаг с вставленным в него тросом под действием пружины легко отходит в крайнее заднее положение до упора в обод колодки. При необходимости нужно очистить от грязи и смазать графитовой смазкой трос в зоне движения его в направляющей трубке.

Отпустить на несколько оборотов гайку регулировочного эксцентрикового винта разжимного рычага. Отжать отверткой пружину от разжимного рычага и, придерживая его в переднем положении (прижатым к торцам распорной планки), вращением винта, имеющего паз для отвертки, Отрегулировать зазор между наконечником троса и ободом колодки в пределах 4—6 мм. Затянуть ключом гайку, удерживая отверткой винт от проворачивания.

При невозможности получить нужный зазор между наконечником троса и ободом колодки вращением регулировочного винта вследствие значительного износа фрикционных накладок следует воспользоваться другой парой прорезей в распорной планке, имеющей увеличенное расстояние между опорными торцами. Для этого нужно снять стяжную пружину, раздвинуть колодки, вынуть и перевернуть на 180° (рисками, нанесенными на ребре, в сторону тормозного диска) распорную планку, сдвинуть колодки и поставить обратно стяжную пружину. После этого вновь произвести регулировку положения разжимного рычага и отрегулировать натяжение тросов, как указано выше.

После окончания регулировки следует убедиться в свободном вращении задних колес при отпущенном рычаге ручного привода тормоза.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт тормозной системы Москвич-214"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы