Строй-Техника.ру

Строительные машины и оборудование, справочник

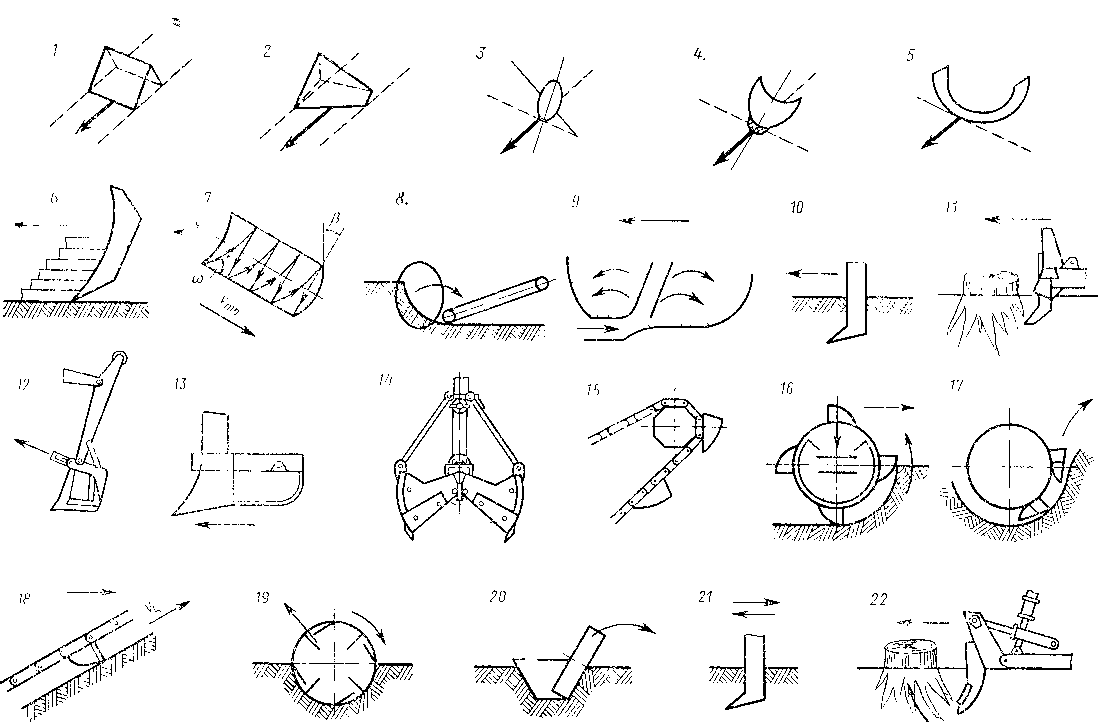

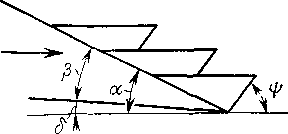

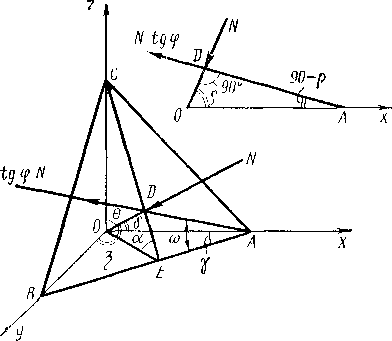

При механическом способе разработки грунта рабочий орган землеройной машины, как правило, представляет собой клин, характеризуемый углом резания а, заострения р, задним углом 6 и углом в плане (углом захвата) у. При резании наиболее распространенных связных грунтов первоначально происходит уплотнение сжимаемого пласта, а затем сдвиг по плоскостям касательных напряжений, расположенных под некоторым углом ф к горизонту. Деформированный пласт грунта под напором вновь поступающего перемещается по рабочей поверхности клина в ковш или другое приемное устройство.

В пластичных грунтах при достаточно малых углах резания сдвиг не происходит, и грунт перемещается по рабочей поверхности клина в виде слитной стружки. В сыпучем несвязном грунте перед клином образуется призма волочения, которая способствует перемещению его по рабочей поверхности.

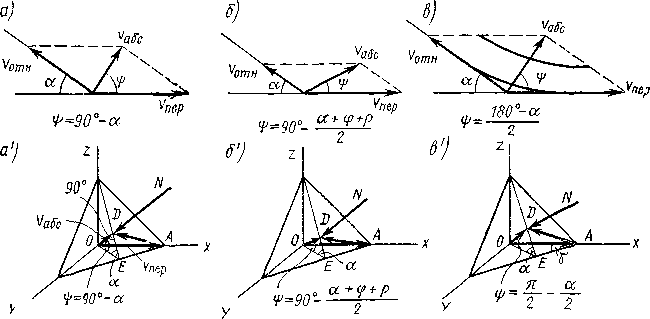

Представим себе скорость движения режущего клина как переносную, а движения грунта по рабочей поверхности клина как относительную. Абсолютная скорость перемещения грунта при этом может быть представлена как геометрическая сумма указанных двух скоростей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

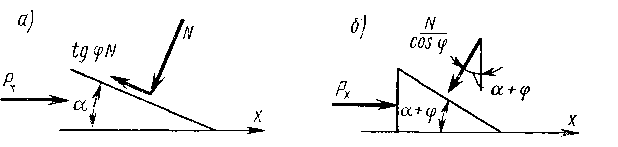

Картины скоростей при различных видах деформации грунта прямым и косым клином представлены на рис. 3. Величина переносной скорости, направленной вдоль оси х, определяется скоростью движения рабочего органа землеройной машины. Направление абсолютной скорости определяется расположением рабочей поверхности режущего клина в пространстве и видом деформации грунта. В период уплотнения грунта, до начала его сдвига, абсолютная скорость направлена перпендикулярно к рабочей поверхности режущего клина.

При движении слитной стружки абсолютная скорость направлена по биссектрисе угла, образуемого рабочей поверхностью клина и плоскостью срезания грунта.

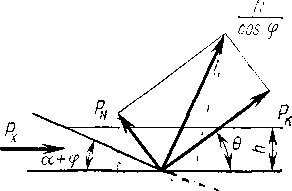

Относительную скорость находят как замыкающую треугольника скоростей. Картины скоростей на рис. 3, а — в приведены для работы прямого клина. Аналогичные схемы скоростей при воздействии на грунт косого клина показаны на рис. 3.7, а’, б’ и в’ для процессов уплотнения, сдвига и движения слитной стружки соответственно. Анализ картин скоростей позволяет определить траекторию движения грунта по рабочей поверхности и соотношение составляющих усилия резания.

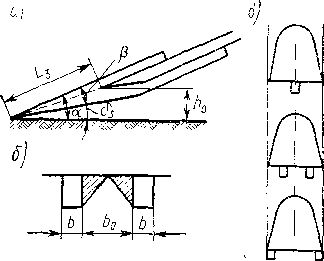

Из картины скоростей можно определить траекторию движения грунта относительно рабочего органа. Так, на схеме, представленной на рис. 3.8, грунт перемещается по траектории, наклоненной под углом со к передней режущей кромке. Это свойство косого клина использовано для рабочих органов автогрейдеров, универсальных бульдозеров, разравнивателей кавальеров, расположенных наклонно в плане. Характерная схема движения грунта под действием этих рабочих органов показана на рис. 1. В нижней части отвал представляет собой косой клин, и грунт поднимается по его рабочей поверхности под углом со. В верхней части отвала имеется изогнутая цилиндрическая поверхность, край которой наклонен вперед. Доходя до этой зоны, грунт обрушивается вниз, после чего вновь поднимается косым клином. В результате такого движения он перемещается вдоль отвала и отодвигается в сторону.

Приведенные данные следует рассматривать как средние, с учетом использования рабочих органов с прямоугольным режущим периметром, на толстых сечениях стружек, при скоростях, не превышающих 1—2 м/с и с углами резания 25—40°. Как будет показано ниже, форма сечения стружки и характер режущего периметра существенно влияют на удельную энергоемкость копания.

Рассмотренная ранее картина усилий резания относится к случаю, когда толщина снимаемой стружки велика по сравнению с толщиной режущей кромки и сопротивлениями вдавливания ее, как штампа в массив грунта, можно пренебречь.

В большей или меньшей степени сопротивление вдавливанию проявляется при работе ковшей экскаваторов и других рабочих органов землеройных машин, которые из условий прочности изготовляют с достаточно толстыми стенками (6—40 мм).

В процессе копания перед режущей кромкой образуется ядро уплотнения грунта. Если толщина стружки невелика и сопоставима с толщиной режущей кромки, то возникает усилие, выталкивающее рабочий орган из грунта. Это усилие не компенсируется вертикальной составляющей нормального давления грунта на поверхность клина и должно локализоваться усилием напора. Усилие напора, в свою очередь, повышает силы трения рабочего органа о грунт, что увеличивает энергоемкость рабочего процесса копания.

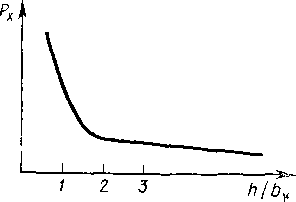

При толщине стружки менее двух- или трехкратной толщины режущей кромки энергоемкость копания резко возрастает, причем при больших соотношениях она асимптотически приближается к постоянному значению.

Учитывая изложенное, при конструировании рабочих органов землеройных машин следует по возможности уменьшать толщину режущих кромок и повышать износостойкость, применяя высокопрочные материалы и наплавки, а также конструктивно, обеспечивая самозатачивание кромки при износе. С другой стороны, целесообразно копать грунт толстыми стружками.

На величину сопротивления грунта копанию заметно влияет угол резания и задний угол инструмента. С увеличением угла резания угол наклона плоскости сдвига грунта уменьшается и площадь сдвига увеличивается. Вследствие этого сопротивление грунта резанию возрастает: при углах резания до 30—40° медленно, при больших — быстрее.

Следует при этом иметь в виду, что при малых углах резания путь перемещения грунта увеличивается; это увеличивает призму волочения и вызывает дополнительные потери на трение грунта о рабочий инструмент. Необходимо также иметь в виду, что для исключения трения на нижней кромке режущего клина нужно обеспечивать задний угол резания 6 = 5—8°, а угол заострения самой режущей кромки должен удовлетворять условиям прочности; его нельзя выполнять острее 25—30°. Учитывая перечисленные требования, углы резания выбирают в пределах а = 30—40°, упрочняя верхние грани режущих кромок.

Важно соотношение между длиной режущей кромки и площадью сечения стружки, чем меньше длина режущей кромки по сравнению с площадью вырезаемого сечения, тем ниже удельное сопротивление копанию. С увеличением абсолютных размеров срезаемой стружки, что происходит при ковшах большой емкости, площадь сечения, пропорциональная квадрату линейных размеров, растет быстрее, чем длина режущей кромки, которая пропорциональна линейным размерам. Соотношение между длиной режущей кромки и площадью сечения в этом случае уменьшается. При увеличении сечения стружки, вырезаемой ковшовым рабочим органом в 3 раза, удельное сопротивление копанию снижается на 30—40%. Изложенное указывает на то, что при выборе режима работы машины необходимо стремиться к резанию стружками больших сечений при минимальной длине режущей кромки.

Сложной задачей является выбор оптимальной скорости резания грунта. Обычными для землеройных машин являются скорости резания порядка 0,5—2,0 м/с. В этих пределах удельное сопротивление копанию с увеличением скоростей существенно не изменяется, если сохраняются постоянные сечения снимаемых стружек. При увеличении скоростей резания до 6—9 м/с (например, на ротационных рабочих органах с инерционным выбросом грунта) энергоемкость процесса копания возрастает на 30—50%. Следует, однако, иметь в виду, что с увеличением рабочих скоростей при неизменных геометрических размерах рабочего органа его производительность возрастает прямо пропорционально скорости. Это обеспечивает компактность и малую массу рабочего органа и машины в целом. При выборе рабочих скоростей должны учитываться все эти факторы.

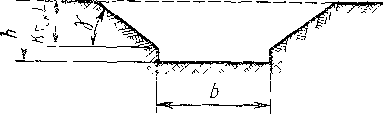

Грунт можно вырезать различными видами стружек: блокированной, срезаемой по трем граням, полублокированной — по двум граням, и деблокированной — по одной грани.

Из этих данных следует, что деблокирование стружки существенно снижает удельное сопротивление резанию. При этом чем меньше ширина стружки по сравнению с высотой, тем больше сказывается ее деблокирование.

Экскаваторы, использующие поперечную и веерную схемы копания, разрабатывают грунт полублокированными стружками. В траншейных экскаваторах стружка деблокируется специальной расстановкой зубьев, при которой каждый зуб обеспечивает крупный скол грунта.

Зубья на режущей кромке рабочих органов устанавливают для получения опережающего сдвига и разрыхления грунта. Однако в сыпучих и вязких грунтах применение режущего органа с зубьями может привести к отрицательным результатам. Зубья, снижающие сопротивление резанию плотных, скалывающихся грунтов, ухудшают условия перемещения их в ковши, так как для подпора разрыхленного грунта требуется большая призма волочения.

При наличии зубьев режущая кромка ковша изнашивается намного меньше; зубья же применяют из износоустойчивых материалов, что повышает долговечность рабочих органов.

На ковшах многоковшовых экскаваторов зубья располагают в шахматном порядке, как показано на рис. 3.14, в. При этом зубья последующего ковша снимают выступы, оставшиеся после прохода предыдущего, чем обеспечивается наибольшее деблокирование резания и наибольший эффект от применения зубьев.

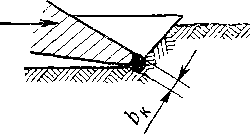

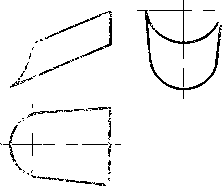

Д И. Федоровым были исследованы режущие кромки различной формы: прямые, заостренные, полукруглые, с зубьями и без них. При этом были доказаны преимущества полукруглой режущей кромки по рис. 11, при которой режущий периметр средней своей частью вынесен вперед. Плавные очертания полукруглой режущей кромки способствуют свободному прохождению грунта по рабочей поверхности без образования призмы волочения. Особенно эффективно постепенное увеличение радиуса рабочей поверхности, что расширяет поток грунта и исключает его смятие. При этом весь сдеформированный грунт забирается ковшом без потерь

Полукруглая режущая кромка дает возможность использовать прочную форму режущего органа и выполнять его более тонким, чем при прямоугольном сечении. Благодаря этому ковш лучше внедряется в грунт и создается организованный поток его.

Применение полукруглой режущей кромки без зубьев может дать экономию удельной энергоемкости до 20—25%.

На основе изложенного рабочие органы машин для земляных работ должны удовлетворять следующим требованиям: обеспечивать минимальную энергоемкость процесса резания с отделением разрабатываемого грунта от массива без непродуктивных затрат энергии на деформирование неразрабатываемого грунта; затраты энергии на перемещение разработанного грунта в емкости (ковши) или к транспортирующим органам для последующего перемещения к месту укладки должны быть минимальными, обеспечивать выполнение заданных технологических операций (движение рабочего органа в стесненных условиях, точность планировки и т. д.); должна соблюдаться правильная геометрия процесса резания при задаваемой траектории движения рабочего органа (сочетание рабочих движений и подачи в плоскости резания или перпендикулярной плоскости, сочетание движений поворота рукояти и ковша и т. п.); режущие элементы должны обладать прочностью, износостойкостью и самозатачиваться.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Резание и копание грунта"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы