Строй-Техника.ру

Строительные машины и оборудование, справочник

Конструктивные особенности

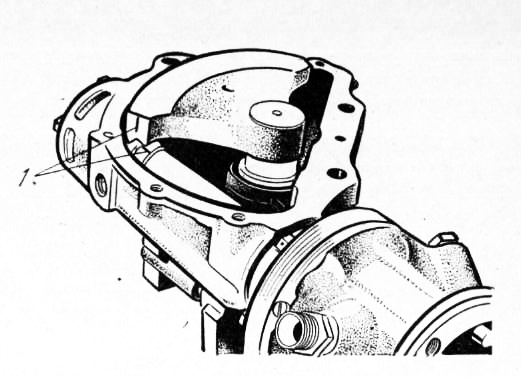

Рулевой механизм состоит из червяка и червячного сектора со спиральными зубьями. Сектор выполнен как одно целое с валом и смонтирован на двух подшипниках, запрессованных в картер. Рулевая сошка соединена с концом вала сектора посредством конического шлицевого соединения. Другой конец вала упирается в боковую крышку картера через регулировочные шайбы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

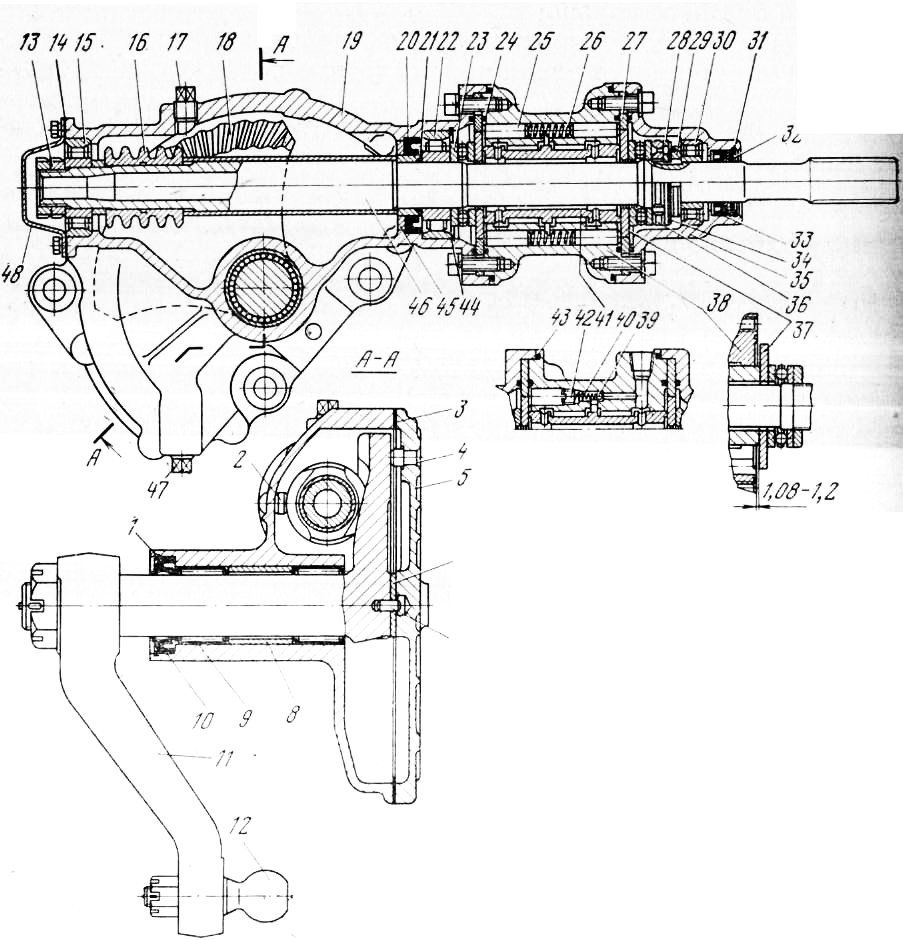

Рис. 1. Рулевой механизм:

1, 31, 44— замковые кольца: 2, 4 — упорные штифты; 3, 14 — прокладки: 5 — боковая крышка картера; 6 — регулировочные шайбы; 7 — шпилька червячного сектора; 8 — распорная втулка; 9 — игольчатый подшипник; 10, 20, 33 — сальники; 11 — рулевая сошка; 12 — шаровой палец; 13, 29—гайки; 15, 22, 30 — радиальные роликовые подшипники; 16 — червяк; 17, 47 — пробки наливного и сливного отверстий; 18 — червячный сектор; 19 — картер рулевого механизма; 21, 24, 32, 43 — уплотни-тельные кольца; 23 — упорный подшипник; 25 — плунжер; 26 — реактивная пружина; 27 — опорное кольцо плунжеров; 28, 34 стопорные шайбы; 35 — крышка корпуса золотника; 36 — гайка крепления золотника; 37 — подвижное кольцо плунжеров; 38 — корпус золотника; 39 — обратный клапан; 40 — пружина; 41 — золотник; 42 — пробка обратного клапана; 45-— упорная шайба; 46 — вал рулевого механизма; 48 — крышка

Распределительное устройство золотникового типа. Золотник имеет четыре рабочих кромки. Для устойчивой работы гидравлического усилителя рулевого управления на двух центральных рабочих кромках золотника выполнены лыски. Нейтральное положение золотника обеспечивается реактивными пружинами и плунжерами.

При прямолинейном движении автомобиля золотник распределительного устройства находится в нейтральном положении. При этом масло из насоса поступает в корпус золотника и через зазоры между корпусом и золотником по сливному шлангу поступает в бачок. В этом случае полости цилиндра гидроусилителя находятся под одинаковым давлением и поршень остается неподвижным.

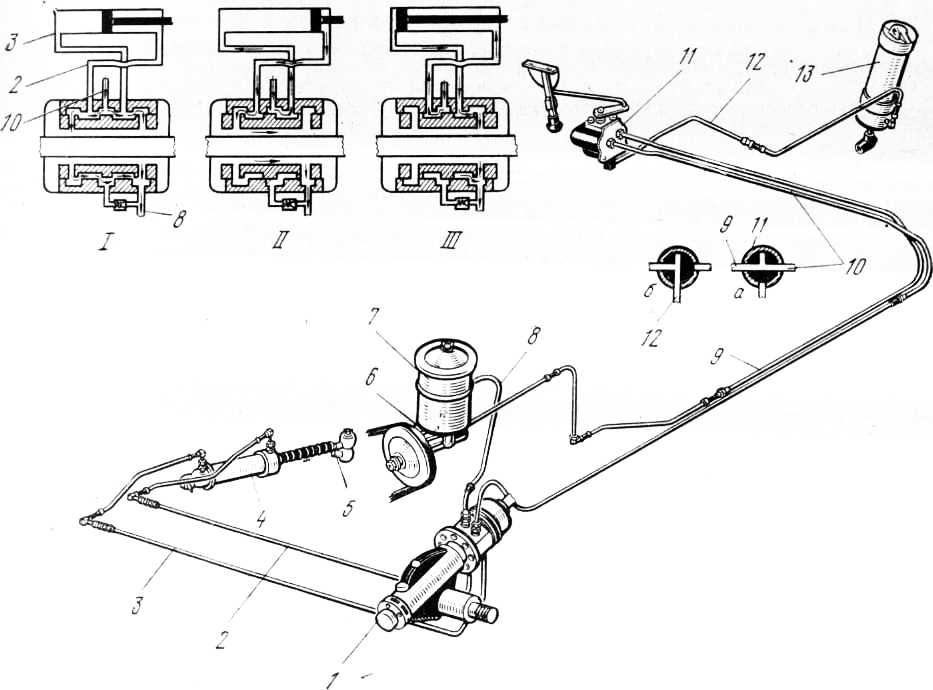

Рис. 2. Гидравлическая система рулевого управления и подъемника запасного колеса:

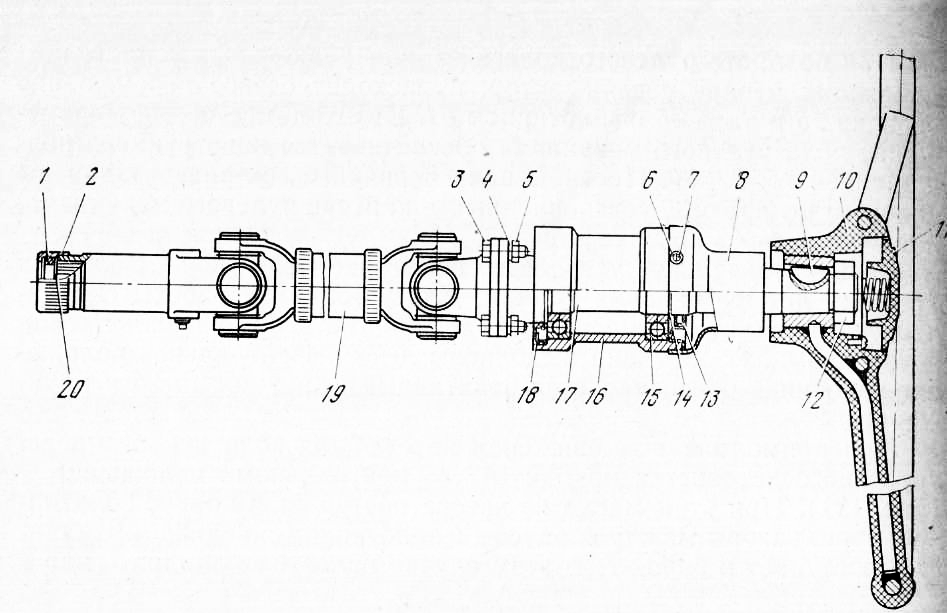

Рис. 3. Рулевое колесо с валами и карданами в сборе:

1 — набивка сальника; 2—обойма сальника; 3— болт; 4, 6 — шайбы; 5, 12 — гайки; 7— винт; 8 — крышка; 9— шпонка; 10 — рулевое колесо; 11 — крышка рулевого колеса; 13, 18 — сальники; 14 — стопорное кольцо; 15 — подшипник; 16 — корпус; 17 — вал рулевого колеса 19 — карданный вал в сборе; 20 — шайба сальника

При повороте рулевого колеса золотник перемещается в осевом направлении относительно корпуса (положения II и III) и одна полость цилиндра гидроусилителя соединяется с линией высокого давления, а другая — с линией слива. Вследствие этого шток гидроусилителя будет перемещаться до тех пор, пока не прекратится вращение рулевого колеса и пока золотник под действием жидкости и реактивных пружин не установится в нейтральное положение.

В корпусе золотника предусмотрен обратный клапан, соединяющий обе полости цилиндра гидроусилителя при неработающем насосе. В этом случае рулевое управление автомобиля работает как обычный рулевой механизм.

Рулевое колесо гайкой и шпонкой крепится на валу. Вал рулевого колеса вращается на двух подшипниках в корпусе, который закреплен в кабине автомобиля посредством кронштейна.

Карданный вал соединяется с валом рулевого механизма скользящей вилкой.

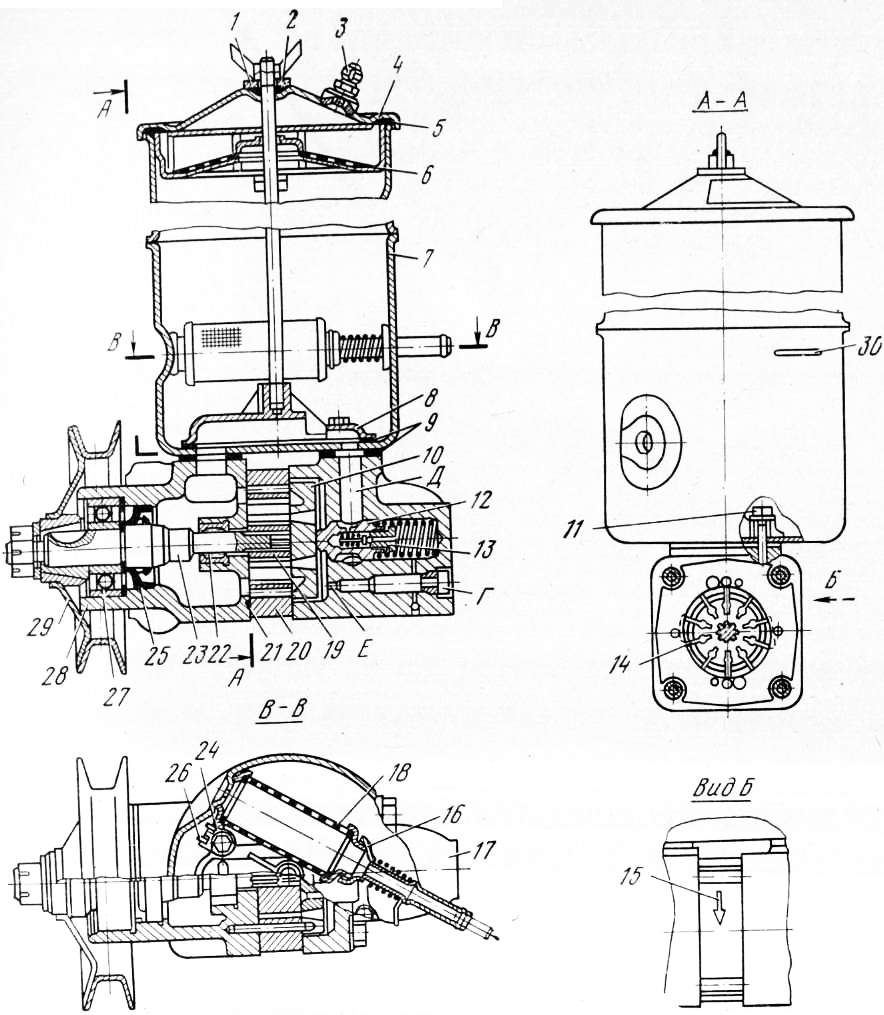

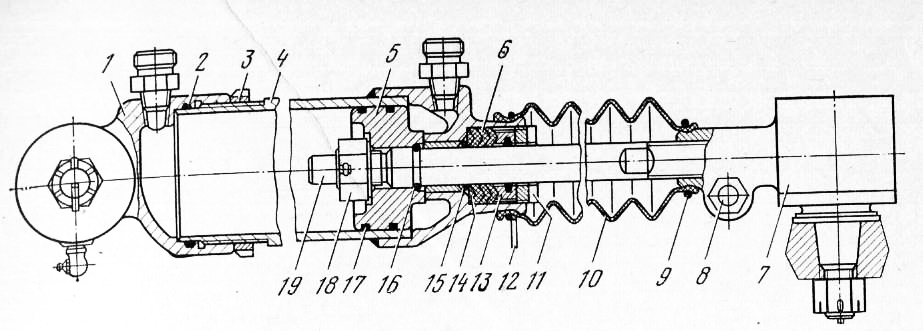

Насос гидроусилителя рулевого управления лопастного типа, двойного действия.

Ротор имеет пазы, в которых перемещаются лопасти. Ротор установлен на шлицах вала, что обеспечивает возможность взаимного осевого перемещения ротора и вала. При вращении вала насоса лопасти прижимаются к криволинейной поверхности статора под действием центробежной силы и давления масла под ними. В полостях всасывания масло попадает в пространство между лопастями, а затем при повороте ротора вытесняется в полости нагнетания.

Рис. 4. Насос гидроусилителя рулевого управления:

1 — шайба; 2, 21 — уплотнительные кольца; 3— предохранительный клапан; 4 — крышка бачка; 5 — прокладки; 6— заливной фильтр; 7 — бачок; 8 — коллектор; 10 — распределительный диск; 11 — болт; 12—перепускной клапан; 13 — предохранительный клапан; 14 — лопасти; 15 — стрелка, указывающая направление вращения лопастей насоса; 16 — клапан фильтра; 17 — крышка бачка; 18 — сетчатый фильтр; 19 — ротор; 20— статор; 22 — игольчатый подшипник; 23 — вал; 24 — держатель магнита; 25 — сальник; 26 — магнит; 27 — шариковый подшипник; 28 — корпус; 29 — шкив; 30 — метка «уровень масла»

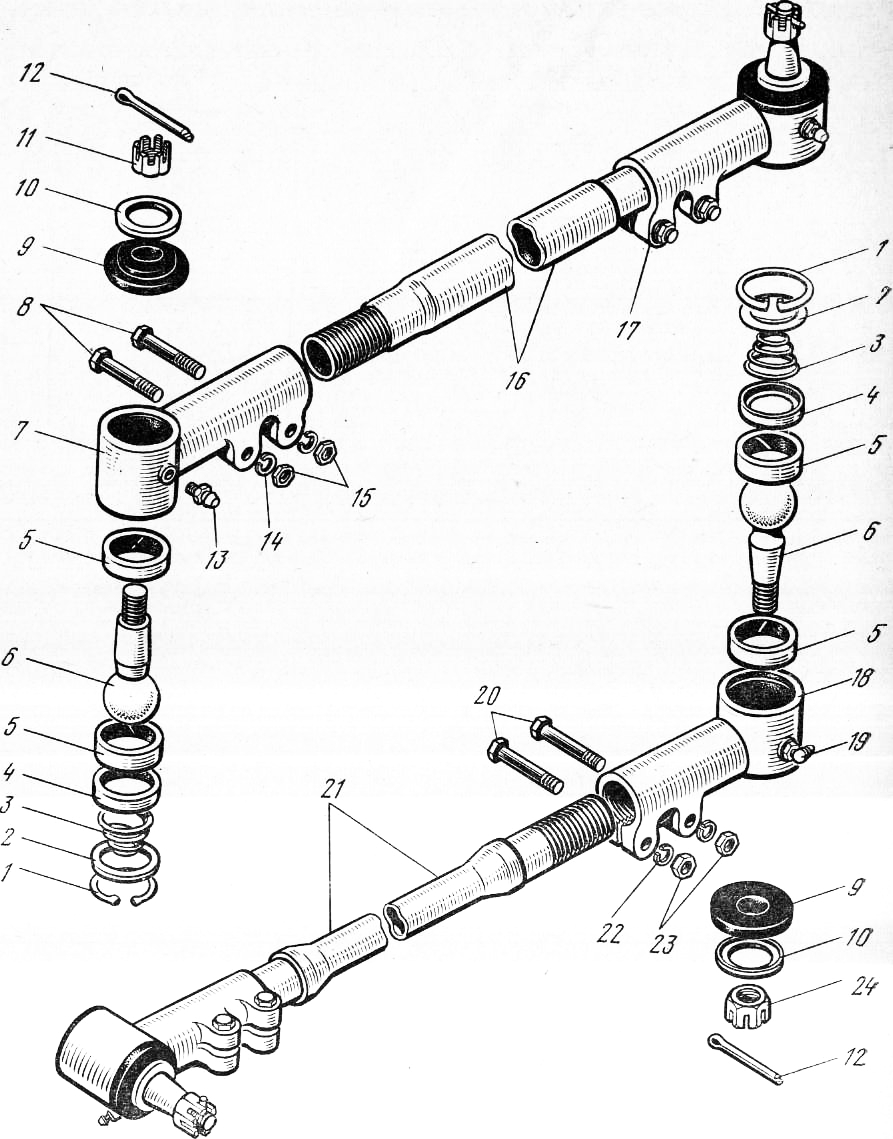

Рис. 5. Рулевые тяги

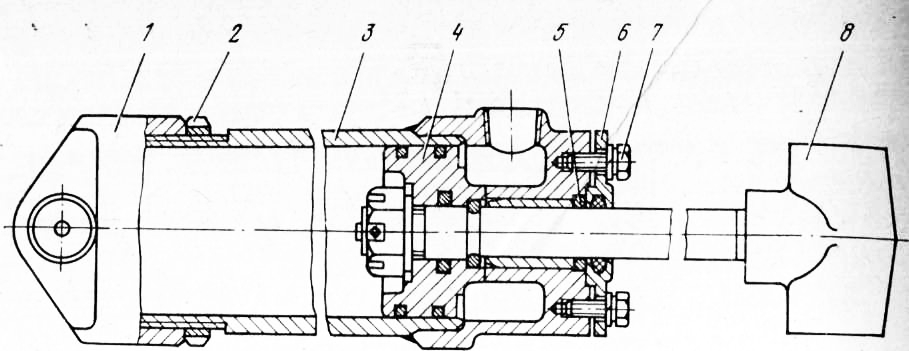

Рис. 6. Гидроусилитель:

1 — наконечник цилиндра; 2, 15, 17 — уплотнительные кольца; 3 — гайка наконечника; 4 — цилиндр; 5 — поршень; 6 — манжет; 7 — наконечник штока; 8 — болт; 9, 12 — хомуты; 10 — защитная муфта; 11, 18 — гайки; 13 — нажимное кольцо; 14 — опорное кольцо; 16 — опорные полукольца; 19 — шток

Торцевые поверхности корпуса и распределительного диска тщательно притерты. Наличие на них, а также на роторе, статоре и лопастях забоин и заусенцев недопустимо.

На насосе установлен бачок для рабочей жидкости, закрывающийся крышкой. В крышку ввернут предохранительный клапан для ограничения давления. Для очистки масла, заливаемого в насос, в бачке установлен фильтр.

Все масло, возвращающееся из гидравлической системы в насос, проходит через сетчатый фильтр. Кроме того, на период обкатки на фильтр устанавливают и крепят пружинами батистовый фильтр. По окончании обкатки батистовый фильтр вместе с пружинами должен быть снят. На случай засорения фильтра имеется клапан. Засорение фильтра приводит к вспениванию жидкости и вследствие этого к неправильной и шумной работе насоса.

Для предотвращения шума и повышенного износа насоса при большой частоте вращения вала служит коллектор, внутренний канал которого соединен с полостью бачка.

В крышке насоса расположены два клапана: перепускной клапан ограничивает количество масла, подаваемого насосом в гидросистему при повышении частоты вращения коленчатого вала двигателя; предохранительный клапан, помещенный внутри перепускного, ограничивает давление масла в системе, открываясь при давлении 65—70 кгс/см2.

Рулевые тяги — продольная и поперечная, регулируемые по длине. Шарниры в процессе эксплуатации регулировок не требуют, детали шарниров рулевых тяг и шарниры гидроусилителя унифицированы между собой.

Гидроусилитель рулевого управления крепится к правому лонжерону рамы и поворотному рычагу управляемых колес. Шток уплотняется резиновым кольцом и тремя шевронными манжетами, которые через кольцо крепятся гайкой.

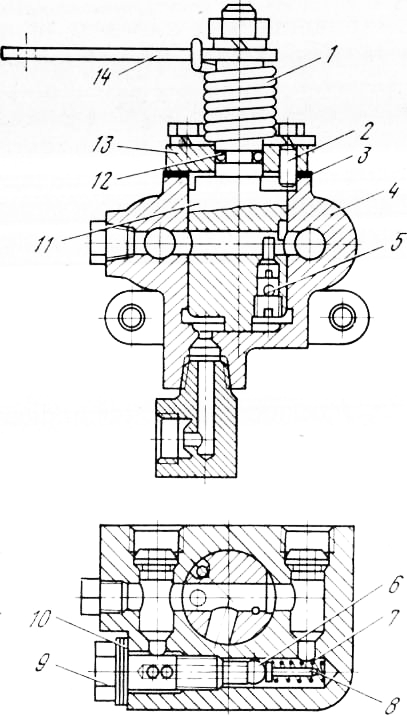

Гидравлический подъемник одностороннего действия, работающий от насоса гидроусилителя рулевого управления и служащий для подъема запасного колеса в транспортное положение, управляется краном.

Рис. 7. Гидравлический подъемник запасного колеса:

1 — наконечник цилиндра; 2 — гайка наконечника; 3— цилиндр; 4 — шток с поршнем в сборе; 5 — уплотнительное кольцо; 6 — крышка; 7—болт; 8 — наконечник штока

Кран управления имеет пружину для возврата пробки в начальное положение и редукционный клапан, отрегулированный на срабатывание при давлении жидкости 50—60 кгс/см2. Клапан

регулируют изменением количества шайб под головкой седла. Уменьшение количества шайб увеличивает давление срабатывания клапана. Для подъема запасного колеса необходимо перевести рукоятку управления краном в рабочее положение (на себя) и удерживать ее в этом положении до срабатывания защелки откидного кронштейна. Наличие редукционного клапана и возвратной пружины предохраняет насос от перегрева.

Чтобы опустить запасное колесо, необходимо, пользуясь рукояткой, вывести защелку откидного кронштейна из зацепления. Колесо опускается независимо от работы насоса под действием собственной массы.

Рис. 8. Кран управления гидроподъемником запасного колеса:

1 — возвратная пружина; 2—фиксатор положения пробки; 3 — прокладка корпуса; 4 — корпус крана; 5—перепускной клапан; 6 — шарик редукционного клапана; 7 — пружина; 8 — направляющая пружины; 9 — седло редукционного клапана; 10 — регулировочные шайбы; 11 — пробка крана; 12 — уплотнительное кольцо; 13 — крышка корпуса; 14 — рычаг

Техническое обслуживание

При техническом обслуживании необходимо:

— проверять свободный ход рулевого колеса, который должен быть не более 12°. Его проверяют при работающем насосе гидроусилителя рулевого управления и при установке передних колес в положение для движения по прямой. Рулевое колесо поворачивают вправо и влево небольшим усилием руки так, чтобы управляемые колеса оставались неподвижными;

— систематически проверять уровень масла в бачке и при необходимости доливать только чистое масло через сетку-фильтр до метки «уровень», которая расположена на бачке. Загрязненное масло может привести к отказу насоса, а превышение требуемого уровня — к воспламенению масла при его выплескивании на двигатель во время опускания запасного колеса;

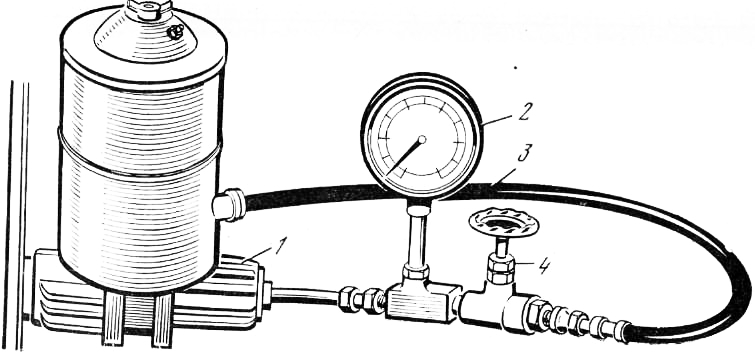

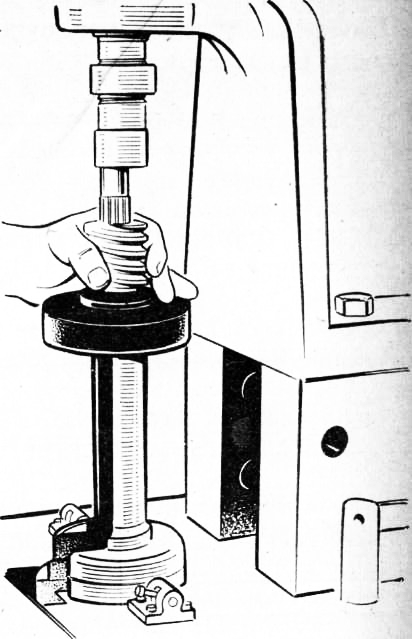

— проверять развиваемое насосом давление масла с помощью приспособления, имеющего манометр со шкалой до 80 кгс/см2, и вентиль, закрывающий подачу масла к насосу. Давление необходимо замерять в режиме холостого хода двигателя (500—600 об/мин) при закрытом вентиле. Если давление не достигает 60 кгс/см2, это указывает на неисправность насоса. Вентиль нельзя держать закрытым более 15 с. Проверять насос при температуре масла в бачке 65—75 °С.

Рис. 9. Схема проверки насоса гидроусилителя:

1— насос; 2 — манометр; 3 — шланг низкого давления; 4 — вентиль

Для замены масла в гидросистеме рулевого управления выполнить следующее:

— прогреть двигатель (масло в гидросистеме должно иметь температуру не ниже 20 °С), опустить запасное колесо, ручку крана после опускания установить в нейтральное положение;

— поднять домкратом передний мост, повернуть передние колеса вправо до упора, довести давление в воздушных баллонах до максимального значения и отсоединить сливной шланг от бачка гидронасоса, после чего заглушить патрубок бачка;

— опустить конец сливного шланга в резервуар для сбора отработавшего масла (во избежание попадания масла на узлы автомобиля желательно нарастить сливной шланг), вывернуть из крышки бачка гидронасоса предохранительный клапан, а вместо него ввернуть переходный штуцер с резьбой К1/8”;

— взять воздушный шланг из комплекта инструмента и принадлежностей и присоединить один конец к переходному штуцеру, а другой — к крану отбора воздуха, открыть кран отбора воздуха и подавать воздух в бачок до выхода основной массы масла через сливной шланг;

— вынуть заглушку из патрубка сливного шланга и подсоединить сливной шланг к бачку, не затягивая стяжной хомут;

— отсоединить задний шланг гидроусилителя от штуцера на раме автомобиля и слить масло из задней полости гидроусилителя, для чего повернуть передние колеса влево до упора, затем вправо до упора и подсоединить задний шланг гидроусилителя к штуцеру на раме;

— снять крышку 4 бачка гидронасоса и сетку заливного фильтра, вынуть и промыть сливной сетчатый фильтр, вынуть и очистить магнит, удалить из бачка остатки грязного масла, установить на место сливной сетчатый фильтр и магнит и залить в бачок через воронку с сеткой 2 л чистого масла;

— пустить двигатель на режиме холостого хода, повернуть рулевое колесо в обе стороны до упора (2—3 раза), а затем колесо оставить в крайнем правом положении и долить в бачок 1,5 л чистого масла;

— поднять и опустить 2—3 раза запасное колесо, накачать воздух в воздушные баллоны до максимального давления, остановить двигатель и слить масло из системы, как было указано выше;

— установить на место предохранительный клапан, закрепить сливной шланг и шланг гидроусилителя и залить в бачок 2 л чистого масла;

— при работе двигателя на режиме холостого хода удалить воздух из гидросистемы вращением рулевого колеса до упора в обе стороны до прекращения выделения пузырьков воздуха в бачке, после чего долить 1,5 л чистого масла, поднять запасное колесо и закрепить в транспортном положении;

— остановить двигатель, проверить уровень масла в бачке и при необходимости долить, промыть крышку бачка, сетку заливного фильтра и установить их на место.

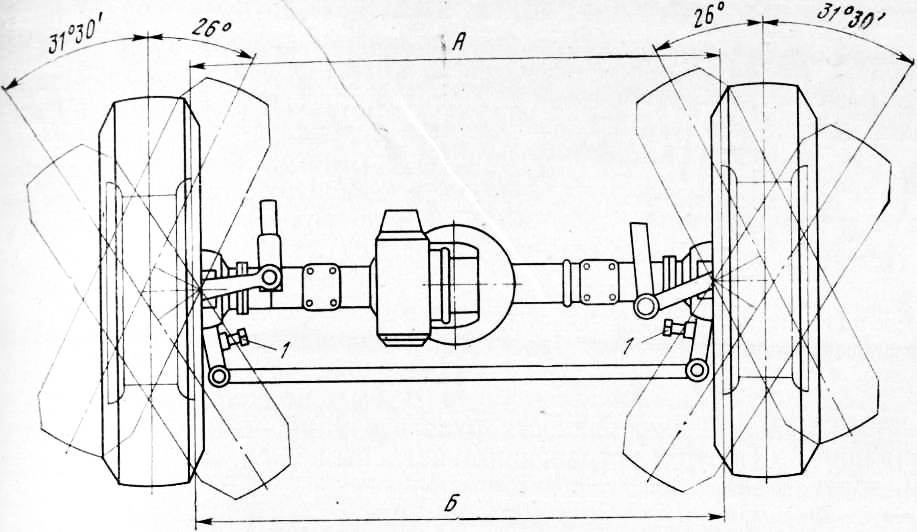

Для регулировки схождения колес необходимо:

— установить автомобиль на ровной горизонтальной площадке при положении колес для движения по прямой;

— замерить расстояние Б между бортами ободьев колес в задней части на уровне центра колес и отметить места замеров на ободьях;

— перекатить автомобиль на пол-оборота колес так, чтобы отмеченные точки оказались впереди на той же высоте, и замерить расстояние А между ними. Разность размеров должна быть 3—8 мм для автомобилей с колесной формулой 6×6 или 3—5 мм для автомобилей с колесной формулой 6X4;

— отсоединить продольную рулевую тягу и гидроусилитель рулевого управления от поворотных рычагов переднего моста. Схождение колес регулировать вращением трубы поперечной тяги при отпущенных болтах наконечников;

— при положении колес для движения по прямой установить сошку на валу сектора в среднее положение (вертикально вниз), завернуть до отказа упорные болты;

— подняв домкратом передний мост автомобиля, установить колесо на соответствующий угол, вывернув упорный болт до упора в шаровую опору;

— соединить продольную тягу с рулевой сошкой, а шток гидроусилителя с правым поворотным рычагом. При необходимости отрегулировать длину тяги и штока вращением наконечников, затянуть стяжные болты;

— повернуть колеса в противоположную сторону, установить колесо на соответствующий угол, вывернуть болт до упора и законтрить гайками упорные болты.

Рис. 10. Установка управляемых колес автомобилей с колесной формулой 6×6:

1 — упорные болты

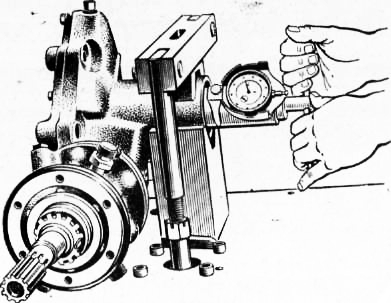

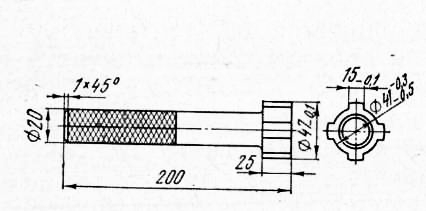

Регулировка рулевого механизма. Правильность регулировки осевого зазора в червячной паре оценивается по величине осевого перемещения вала сектора. При правильной регулировке зацепления осевое перемещение вала червячного сектора, должно быть 0,25—0,60 мм для крайних положений и 0,00-0,03 мм А для среднего положе ния. Если осевой зазор в зацеплении червяка с сектором больше допустимого, необходимо подобрать большую толщину комплекта регулировочных шайб.

Рис. 11. Приспособление для проверки регулировки червячной пары

После окончания сборки рулевого механизма проверить лег кость вращения вала рулевого уп равления; крутящий момент должен быть не более 1,2 кгс-м.

Ремонт

Разбирать узлы и механизмы рулевого управления необходимо тотько в случае крайней необходимости. Работу должны выполнять квалифицированные механики в условиях полной чистоты.

Разборка, контроль деталей и сборка рулевого механизма.

разборку рулевого механизма рекомендуется выполнять в следующем порядке:

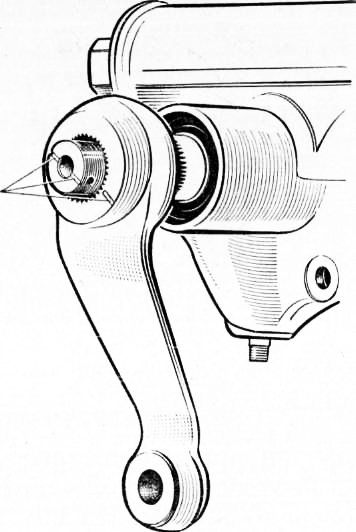

— снять рулевую сошку, опорные шайбы, набивку сальника скользящей вилки карданного вала, крышку корпуса золотника, отвернув болты;

— вынуть радиальный подшипник и снять замковое и уплотнительное кольца, выпрессовать сальник при помощи выколотки;

— выпрессовать наружную обойму подшипника из крышки, снять уплотнительное и опорное кольца плунжеров;

— повернуть вал рулевого механизма в крайнее левое положение и, отогнув усикп стопорной шайбы, отвернуть гайку, снять стопорные шайбы и отвернуть гайку;

— снять упорный подшипник, подвижное кольцо плунжеров и крышку. При этом необходимо следить, чтобы не повредить уплотнительную прокладку;

— снять корпус золотника вместе с плунжерами и золотником, уплотнительное кольцо, кольца плунжеров, упорный подшипник, после чего вынуть плунжеры и реактивные пружины. Плунжерные пары разметить;

— снять боковую крышку, стараясь не повредить уплотнительную прокладку, регулировочные шайбы 6 и вынуть червячный сектор из картера;

— вынуть через гнездо нижнего подшипника вал рулевого механизма вместе с червяком и подшипником, затем отвернуть гайку и контргайку крепления червяка;

— снять с вала рулевого механизма нижний подшипник, уплотнительное кольцо, кольцо сальника, распорную втулку, упорное кольцо, после чего выпрессовать червяк;

— выбить заглушку, снять замковое кольцо, вынуть наружную обойму подшипника, выпрессовать сальник с упорной шайбой;

— снять замковое кольцо, выпрессовать сальник вала сектора и игольчатые подшипники с распорной втулкой , вынуть наружную обойму подшипника, вывернуть пробку обратного клапана, вынуть пружину и шарик.

Контроль деталей. Учитывая, что безопасность эксплуатации автомобиля в значительной мере зависит от технического состояния рулевого управления, детали при наличии износа или повреждения, как правило, не ремонтируют, а выбраковывают и заменяют новыми.

Если осевое перемещение вала сектора в крайних положениях меньше, чем в среднем положении, или заметен износ конусных шлицев вала сектора, заменить червяк и сектор. Замену производить только комплектно.

Гидравлический распределитель рулевого механизма требует ремонта или замены при тугом перемещении или заедании золотника в корпусе, при наличии задиров на рабочих поверхностях золотника и его корпуса. Зазор в сопряжении золотник—корпус не должен превышать 0,03 мм, а в сопряжении плунжер—корпус золотника—0,04 мм.

Корпус золотника, золотник и плунжеры подбирают на заводе индивидуально, поэтому при повреждении или износе одной из указанных деталей следует заменить гидравлический распределитель в сборе.

Трубопроводы должны быть очищены, промыты керосином, продуты сжатым воздухом и осмотрены. При наличии повреждений трубопроводы заменяют. Все трубопроводы, а также шланги высокого давления необходимо проверить на герметичность давлением масла 100 кгс/см2. При установке трубопроводы необходимо закрепить, не допуская вибрации и контакта их с подвижными деталями автомобиля.

Собирать рулевой механизм в порядке, обратном разборке. При этом необходимо обращать внимание на следующее.

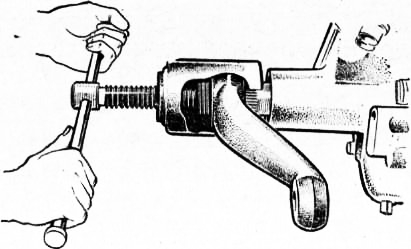

Рис. 12. Снятие рулевой сошки

Рис. 13. Выколотка для выпрессов-ки сальника распределительного устройства

Рис. 14. Выпрессовка червяка с вала

Рис. 15. Расположение меток на червяке и торце сектора

Если рулевой механизм смонтирован правильно, зазор между упорным штифтом в картере и ниткой червяка должен быть 0,20—0,45 мм. Зазор проверяют щупом. На новом рулевом механизме зазор между торцом червячного сектора и упорным штифтом должен быть 0,37—0,67 мм. В процессе эксплуатации этот зазор изменяется из-за износов пары червяк—сектор и прогиба вала червяка и сектора. Полное отсутствие указанного зазора недопустимо.

Этот зазор не может быть измерен непосредственно на рулевом механизме, поэтому его величину определяют при сборке рулевого механизма по следующим признакам:

— на новом рулевом механизме плоскость сектора должна быть ниже плоскости фланца картера на 1,02—1,12 мм. При эксплуатации указанные размеры изменяются, но выступание плоскости сектора над плоскостью фланца недопустимо;

— торец штифта должен выступать над плоскостью боковой крышки на 1,15—1,35 мм. Толщина прокладки должна быть 0,8 мм.

Червячный сектор устанавливать в картер рулевого механизма по меткам.

Гайку затягивать с приложением момента 2,5—3,5 кгс-м, а контргайку — с приложением момента 5— 7 кгс-м.

Перед сборкой детали золотникового устройства промыть в спирте или бензине, высушить и смазать маслом. Золотник должен свободно, без заеданий, перемещаться в корпусе.

В правильно собранном золотниковом устройстве зазор между торцевыми поверхностями подвижного кольца 37 и корпусом распределителя должен быть 1,08—1,20 мм. Для проверки этого зазора вал рулевого управления вывернуть до упора по часовой стрелке. Общее перемещение золотника между крайними положениями относительно корпуса должно быть 2,16—2,40 мм. Момент затяжки болтов крепления корпуса золотника и крышки 4,5—5,0 кгс-м.

Рулевую сошку установить по меткам. Распределительное устройство после окончательной сборки с рулевым механизмом проверить на герметичность давлением масла 100 кгс/см2. Для этого к распределительному устройству подключить силовой цилиндр и, создавая сопротивление на штоке, довести давление до требуемого.

Утечки масла в плоскостях разъема и болтовых соединениях не допускаются.

Разборка, контроль деталей и сборка насоса гидроусилителя. Разборка. Закрепить насос в тиски, отвернуть гайку-барашек, снять крышку с уплотнительным кольцом, заливной фильтр с обоймой и сетчатый фильтр. Отвернуть болты крепления бачка с коллектором и снять бачок и коллектор с уплотнительными прокладками. Снять держатель магнита с магнитом.

Установить насос вертикально, шкивом вниз. Снять крышку вместе с уплотнительным кольцом и перепускным клапаном.

Вынуть перепускной клапан из крышки, закрепить его в тиски с прокладками из мягкого металла, вывернуть седло предохранительного клапана с регулировочными прокладками, вынуть предохранительный клапан и направляющий стержень с пружиной.

Осмотрев клапан, поставить детали на место и ввернуть седло с комплектом регулировочных прокладок. Отметить положение статора относительно корпуса насоса и снять его со шпилек. Вывернуть из паза корпуса уплотнительное кольцо.

Обернув ротор салфеткой и придерживая лопасти от выпадания из пазов, снять ротор со шлицев вала. Расшплинтовать и отвернуть гайку крепления шкива, спрессовать шкив с вала, снять конусную втулку, вынуть шпонку из паза вала.

Снять стопорное кольцо подшипника с помощью круглогубцев и выпрессовать из корпуса насоса подшипник в сборе с валом оправкой под прессом. Спрессовать с вала подшипник и снять упорную шайбу. Вынуть из гнезда корпуса проставку и сальник, выпрессовать игольчатый подшипник.

Контроль деталей. Детали, входящие в комплекты ротор—статор—лопасти и крышка насоса—золотник перепускного клапана подбирают на заводе по группам, поэтому при разборке ти комплекты нарушать нельзя, а при повреждении или износе одной детали заменяют весь комплект.

Рис. 16. Расположение меток на валу сектора, рулевой сошке и картере

Наличие на торцевых поверхностях корпуса распределительного диска, а также на роторе, статоре и лопастях забоин, заусенцев и задиров недопустимо.

Собирать насос гидроусилителя в порядке, обратном разборке. При этом обратить внимание на следующее.

Детали насоса должны быть чистыми. Внутренние каналы и отверстия деталей промыть и продуть сухим сжатым воздухом. Не допускается протирка деталей во избежание засорения каналов. Лопасти насоса должны перемещаться в пазах ротора без заеданий.

При сборке все сопрягаемые поверхности деталей насоса смазать маслом, применяемым для гидроусилителя.

При сборке предохранительного клапана необходимо проверить его работу. При подводе масла к каналу предохранительный клапан должен открываться под давлением 65—70 кгс/см2 и пропускать непрерывную струю. Давление регулируется изменением количества прокладок.

Перепускной клапан проверяют в сборе с крышкой.

При закрытом отверстии Г и давлении в полости нагнетания 60 кгс/см2 утечка масла через отверстие Д должна быть не более 150 см3/мин. Перепускной клапан должен открываться при давлении 1,2—1,8 кгс/см2; проверяется при закрытом отверстии Е и открытом отверстии Г. Температура масла при испытаниях должна быть 20—25 °С.

После пробега 1000 км необходимо снять с насоса батистовый фильтр.

Разборка, контроль деталей и сборка рулевых тяг.

Разборку выполнять в следующей последовательности:

— отвернуть стяжные болты, отсоединить наконечники от тяг, вывернуть пресс-масленки, вынуть стопорное кольцо из наконечника при помощи круглогубцев, предварительно сжав пружину;

—снять заглушку, пружину и обойму, вынуть верхний вкладыш и шаровой палец, выпрессовать из головки наконечника нижний вкладыш.

Контроль деталей. Шарниры рулевого привода требуют ремонта или замены, если в них обнаружен чрезмерный износ рабочих поверхностей. Свободный ход шарового пальца в шарнирах тяг устраняют установкой металлической прокладки толщиной до 2,5 мм между обоймой 4 и верхним вкладышем. Если указанной толщины прокладки недостаточно для устранения свободного хода, то заменяют шаровой палец в комплекте с вкладышами. Заменять при большом износе только шаровой палец или вкладыши не рекомендуется, так как в этом случае нельзя получить хорошее сопряжение сферы пальца и вкладышей.

Собирают шарниры рулевых тяг в порядке, обратном разборке.

При установке рулевых тяг гидроусилителя на автомобиль корончатые гайки шаровых пальцев затягивать с приложением момента 15—20 кгс-м.

Разборка, контроль деталей и сборка гидроусилителя.

Для разборки гидроусилителя необходимо:

— снять с шаровых пальцев детали уплотнения, снять хомуты, защитную муфту, отвернуть стяжной болт и вывернуть наконечник штока;

— отвернуть гайку наконечника, вывернуть наконечник цилиндра, вынуть кольцо, отвернуть гайку И, выдвинуть поршень со штоком из цилиндра, вынуть нажимное кольцо, манжеты, опорное кольцо и уплотнительное кольцо;

— снять уплотнительные кольца поршня, отвернуть гайку, выпрессовать поршень, снять опорные полукольца и вывернуть штуцеры.

Разборка шарниров наконечника аналогична разборке шарниров рулевых тяг.

Контроль деталей. Уплотнительные шевронные манжеты заменяют, если при затяжке подвижной гайки не устраняется течь масла по штоку. Уплотнительные резиновые кольца должны быть эластичными, без заметного износа.

Необходимо обратить внимание на состояние защитного чехла: при наличии порывов, трещин, затвердеваний чехол заменяют.

Цилиндр гидроусилителя при наличии износа и задиров можно хонинговать до размера не более 70,2 мм.

Прогнутость штока цилиндра недопустима.

Собирать гидроусилитель рулевого управления в последовательности, обратной разборке. При этом обратить внимание на следующее.

Рабочие поверхности штока и поршня должны быть соосны в пределах 0,05 мм. На заводе для обеспечения этого требования введена обработка поверхности поршня в сборе со штоком.

Уплотнительные манжеты устанавливать при помощи оправки.

Межцентровое расстояние между шаровыми пальцами (при полностью выдвинутом штоке) должно быть 730+5 мм.

Собранный гидроусилитель проверяют на свободное перемещение поршня при давлении масла 7 кгс/см2 (не более) и на герметичность давлением масла 100 кгс/см2.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рулевое управление автомобиля "Урал""

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы