Строй-Техника.ру

Строительные машины и оборудование, справочник

Особенности конструкции

Работа водителя на грузовых автомобилях, не имеющих рулевого усилителя, сопряжена с необходимостью развивать значительные усилия на рулевом колесе при повороте управляемых колес. При движении по неровной дороге в рулевом управлении возникают большие силы, которые полностью передаются на руки водителя. Это обстоятельство ограничивает возможности повышения скорости движения, а следовательно, и возможность повышения производительности труда. В нашей стране большую протяженность имеют горные, лесные дороги без твердого покрытия. Езда по таким дорогам на грузовом автомобиле без рулевого усилителя приводит к быстрой утомляемости водителя, что не гарантирует безопасность движения.

Требования, предъявляемые к современному автомобилю, диктуют необходимость устранения перечисленных выше недостатков, что и было достигнуто впервые в практике автомобилестроения установкой на автомобиль средней грузоподъемности, каковым является автомобиль ЗИЛ-431410, механизма рулевого управления со встроенным гидроусилителем.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В ходе разработки конструкции базового автомобиля ЗИЛ-431410 была обеспечена возможность установки агрегатов рулевого управления и на другие автомобили, выпускаемые ПО ЗИЛ.

Встроенный в рулевой механизм усилитель с гидроприводом воспринимает значительные нагрузки, ранее передаваемые через рулевое колесо на руки водителя. Основные достоинства этого механизма — снижение силового воздействия на руки водителя, уменьшение физической нагрузки водителя при управлении автомобилем и, в результате этого, улучшение условий работы водителя и повышение производительности труда. Ниже приведена краткая техническая характеристика рулевого управления.

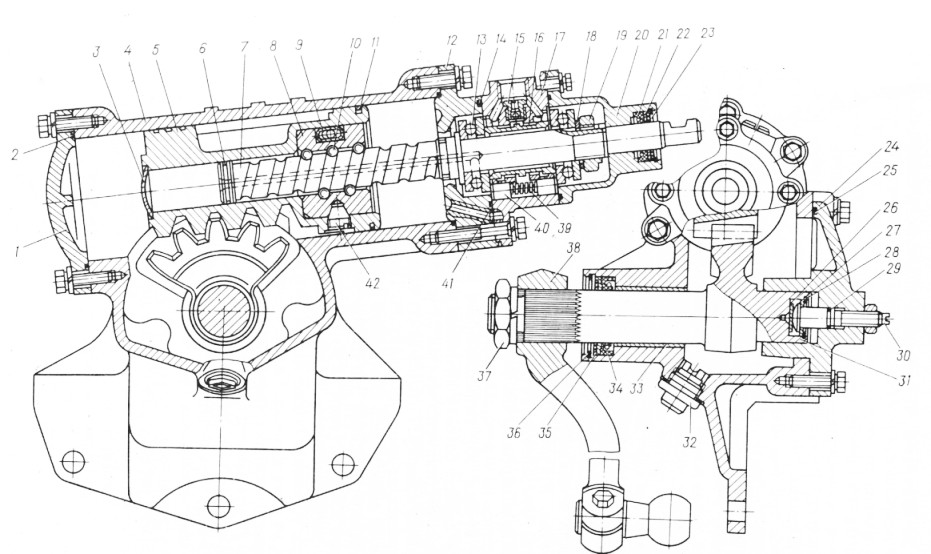

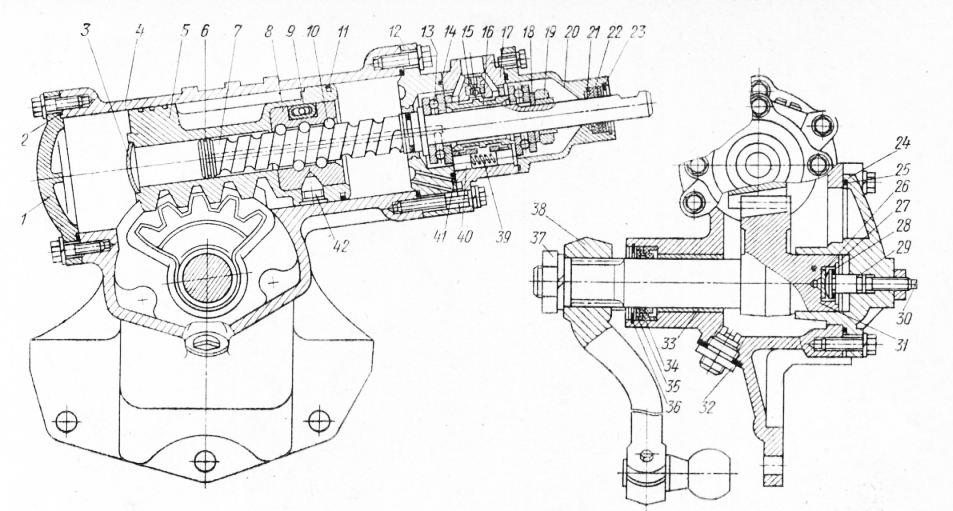

Рулевой механизм со встроенным гидроусилителем представляет собой компактное устройство, работающее при высоком (до 7000 кПа) давлении рабочей жидкости.

Гидроусилитель работает в сочетании с масляным насосом высокого давления.

Установленный в рулевом механизме клапан управления обеспечивает подачу масла с рабочим (высоким) давлением в одну из рабочих полостей цилиндра механизма и отвод масла низкого давления из механизма, т. е. клапан управления обеспечивает требуемое направление циркуляции масла в зависимости от направления вращения рулевого колеса.

Картер рулевого механизма с крышкой и уплотнителем является гидроцилиндром, который рейкой-поршнем делится на две полости. Каждая полость соединена клапанами в корпусе гидроцилиндра с соответствующей камерой клапана управления. Имеются три положения клапана управления. Первое — масло «заперто» в полости цилиндра. В этом случае циркуляция происходит по кругу гидронасос—клапан управления,т.е. система работает «на себя». Рабочая жидкость, находящаяся в полостях гидроцилиндра, значительно уменьшает все колебания и толчки от управляемых колес, передавая на вал рулевого колеса слабые толчки.

Второе и третье положения — масло под высоким давлением направлено в одну из полостей гидроцилиндра — в зависимости от направления вращения рулевого колеса.

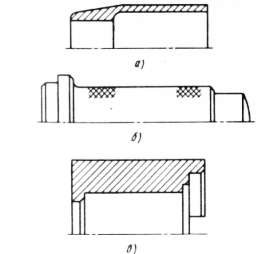

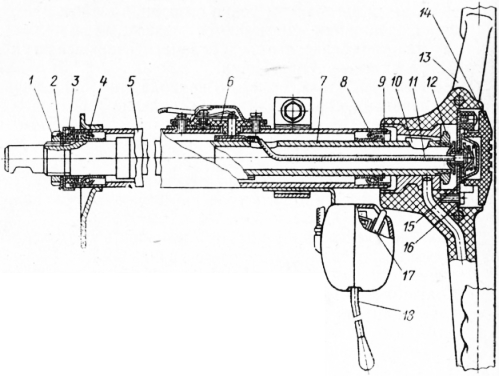

В картере рулевого механизма вдоль оси рулевого винта перемещается поршень, являющийся рейкой рулевого механизма. Поршень в цилиндре уплотнен двумя разрезными кольцами из чугуна. Зубчатый сектор вала рулевой сошки находится в постоянном зацеплении с зубьями рейки-поршня. Таким образом, продольное перемещение рейки-поршня преобразуется в поворот вала сошки на некоторый угол. Опорой вала сошки является бронзовая втулка, запрессованная в картер. Поддерживающей опорой служит боковая алюминиевая крышка. Осевое положение вала регулируется винтом (с уплотнителем), ввернутым в боковую крышку. Головка винта входит в отверстие вала сошки и опирается на опорную шайбу. При сборке механизма выдерживается осевой зазор вала сошки в пределах 0,02…0,08 мм, обеспечиваемый толщиной регулировочной шайбы и стопорным кольцом. Выступающий из картера рулевого механизма конец вала сошки имеет конические шлицы для соединения с сошкой.

При установке сошки на вал следует совмещать установочные метки на валу и сошке. Снимать сошку с вала необходимо только с помощью съемника. Вал сошки имеет в корпусе механизма уплотнение для защиты от загрязнения и утечки масла. Перемещение рейки-поршня по цилиндру в картере рулевого механизма осуществляют винт рулевого механизма и шариковая гайка. Шариковая гайка установлена в верхней части рейки-поршня и закреплена в ней установочными винтами, раскерненными (для стопорения) в канавке рейки-поршня. Нижний торец рейки-поршня закрыт заглушкой. Винт имеет уплотнение. Аналогичное уплотнение имеет боковая крышка.

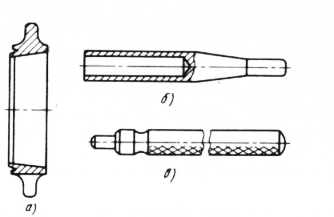

Шариковая гайка перемещается по винтовому каналу при вращении винта. С целью уменьшения трения сопрягаемые детали контактируют через шарики (31 шт.), заложенные в винтовые каналы винта и пазы шариковой гайки. В отверстие и паз гайки установлены два штампованных металлических желоба круглого сечения, образующие трубку. При повороте винта шарики перекатываются вдоль канавки, попадают в желоба и по ним возвращаются обратно в винтовую канавку.

Таким образом достигнута циркуляция шариков, что обеспечивает долговечность узла и высокий КПД.

Винт рулевого механизма проходит через промежуточную крышку, на которую крепится клапан управления с уплотнениями. Винт закреплен в механизме двумя упорными шариковыми подшипниками, между которыми установлен золотник клапана управления. В корпусе клапана имеется шариковый клапан, допускающий работу рулевого механизма без усилителя.

В торце корпуса клапана имеются расточки, позволяющие золотнику вместе с винтом перемещаться в осевом направлении на 1,1 мм в каждую сторону. В среднее положение винт с золотником возвращается под действием шести пружин и реактивных плунжеров. Плунжеры находятся под высоким давлением масла (от насоса), а пружины зажаты гайкой (через шайбу), стягивающей винт с золотником. К корпусу клапана управления присоединены два шланга для подвода (отвода) масла.

На корпусе клапана управления установлена верхняя крышка с уплотнительным узлом. Корпус крышки является верхней опорой винта рулевого управления.

В отверстии под золотник в клапане управления сделаны три кольцевые расточки. Масло от насоса подводится к средней расточке, с которой соединены полости всех отверстий с плунжерами. Масло к насосу возвращается через крайние расточки.

В золотнике клапана выполнены две кольцевые проточки. Взаимное расположение торцов расточек в отверстии клапана под золотник и двух расточек на золотнике обеспечивает между ними при среднем положении золотника осевые зазоры шириной 0,3… 0,4 мм, при которых масло свободно перетекает от насоса в рулевой механизм и обратно.

Осевое перемещение золотника происходит в начале вращения рулевого колеса водителем или от воздействия дороги на управляемые колеса. При этом в зависимости от направления вращения винта масло под высоким давлением подается в верхнюю либо в нижнюю полость цилиндра, способствуя перемещению рейки-поршня по винту рулевого механизма.

Управляемые колеса стремятся сохранить прямолинейное движение, оказывая сопротивление повороту. Это сопротивление вызывает повышение давления жидкости на реактивные плунжеры и, вследствие этого, увеличение усилия на рулевом колесе, что создает у водителя «чувство дороги». Для поворота рулевого колеса требуется усилие (20 Н) в начале поворота и наибольшее (100 Н) в тяжелых условиях движения, при этом давление масла достигает предельного значения 7000 кПа.

Когда водитель прекращает вращение рулевого колеса, поступающее в цилиндр масло под высоким давлением, воздействуя на рейку-поршень, сдвигает винт с золотником в среднее положение, что открывает проход для жидкости из рабочей полости цилиндра в возвратную. Площадь прохода обеспечивает поддержание в рабочей полости давления, необходимого для удержания управляемых колес в повернутом положении.

На случай отказа в работе насоса высокого давления гидроусилителя в магистрали предусмотрен шариковый клапан, соединяющий каналы высокого и низкого давления. Это обеспечивает работу рулевого механизма без гидроусилителя. На рулевом колесе в этом случае возрастает усилие примерно в 2 раза (по наибольшему значению —до 220 Н).

Образующиеся в процессе работы механизма рулевого управления металлические частицы выносятся маслом в картер и оседают в нижней его части, где расположена сливная пробка 32 с магнитом. При смене масла необходимо обязательно очищать магнит от металлических частиц.

На всех грузовых автомобилях ЗИЛ рулевой механизм прикреплен к левому лонжерону рамы пятью болтами — двумя к горизонтальной и тремя к вертикальной полкам лонжерона.

На автомобиле ЗИЛ-133ГЯ между лонжеронами рамы и рулевым механизмом установлена проставка, смещающая механизм влево для обеспечения необходимого пространственного зазора между двигателем и корпусом рулевого механизма.

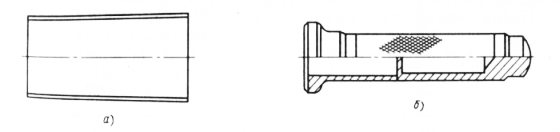

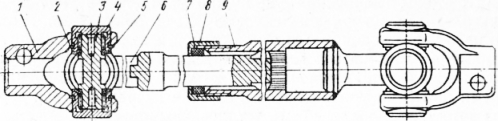

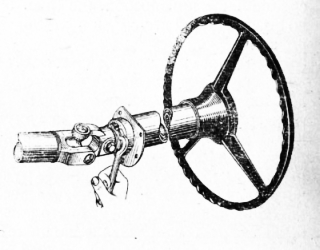

Рулевой механизм соединен с рулевой колонкой карданной передачей, состоящей из карданного вала со скользящим шлице-вым соединением и двух шарниров. Шарнир состоит из вилок и крестовины, работающей в игольчатых подшипниках. Подшипники имеют постоянный запас смазочного материала (закладывается при сборке 1…1,2 г). Во избежание утечки смазочного материала и для защиты узла от загрязнения подшипники закрыты уплотнительными кольцами.

Шлицевое соединение карданного вала необходимо для компенсации изменяемого в процессе работы автомобиля расстояния между кабиной и рамой. В шлицевое соединение закладывается примерно 3 г смазочного материала. При этом следует правильно соединять обе части вала. Вилки шарниров должны находиться в одной плоскости, что обеспечит равномерное вращение валов.

В процессе эксплуатации следует правильно устанавливать карданный вал. На винт рулевого механизма устанавливается вилка шарнира со шлицевого вала. Обе вилки карданного вала фиксируются винтами-клиньями, входящими в отверстия вилок, стопорятся гайками и шплинтами. Момент затяжки гаек винтов-клиньев должен быть 14…17 Н-м.

Колонка рулевого управления размещена в кабине на полу с помощью фланца, приваренного к ее трубе. Верхняя часть колонки с приваренным к ней хомутом прикреплена двумя болтами к внутренней панели кабины. В этих же точках крепления установлены две растяжки, соединяющие их с передним щитом кабины. Таким образом обеспечивается надежное крепление рулевой колонки.

Вал рулевого управления размещен в опорных шариковых подшипниках, осевой зазор в которых регулируется затяжкой гайки. Под гайкой имеется шайба с усиками, позволяющая стопорить гайку (что исключает ее самоотворачивание).

На корпусе со шпоночным пазом верхнего конца вала установлено рулевое колесо. Посадка ступицы рулевого колеса на валу плотная, поэтому при необходимости демонтажа рулевого колеса следует применять съемник. Момент вращения вала в колонке должен быть в пределах 30…80 Н-м. Нельзя чрезмерно затягивать гайки опорных шариковых подшипников и затем отворачивать их для получения требуемого момента, так как это может привести к разрушению подшипников. Момент вращения можно определить до установки рулевой колонки на автомобиль. Если момент вращения рулевого вала проверяется на автомобиле, следует отсоединить карданный вал от рулевой колонки.

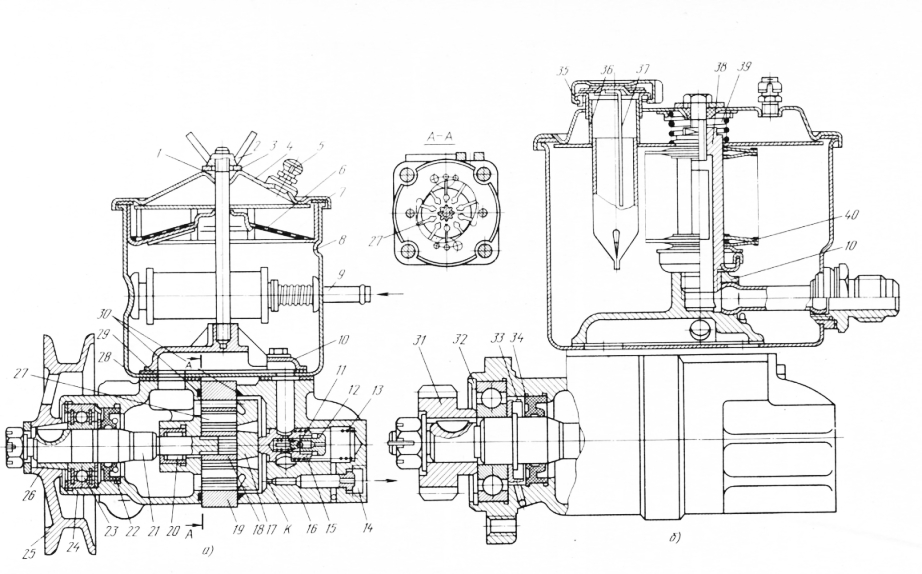

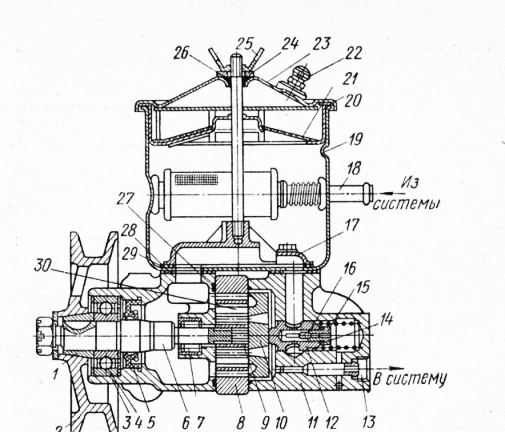

Высокое давление рабочей жидкости (масла) в системе рулевого гидроусилителя создает насос высокого давления. Насос лопастного типа, привод клиноременный на карбюраторном двигателе ЗИЛ-508.10 и шестеренный на дизеле автомобиля ЗИЛ-133ГЯ. Центровку шкива обеспечивает разрезная коническая втулка, посаженная на шпонку, а крепление на валу — корончатая гайка, зафиксированная шплинтом.

Вал насоса установлен в чугунном корпусе на двух подшипниках — шариковом и игольчатом. На шлицевой конец вала свободно насажен ротор насоса, имеющий десять пазов, в которых перемещаются стальные лопасти. К корпусу насоса прикреплен статор вместе с распределительным диском и крышкой. Внутри крышки расположены предохранительный и перепускной клапаны. Внутренняя поверхность статора имеет овальную форму, в которой вращается ротор. При вращении ротора лопасти за счет центробежной силы перемещаются в пазах и плотно прижимаются к криволинейной поверхности статора. За один оборот ротора лопасть дважды перемещается в пазах на полный ход, совершая, таким образом, два рабочих хода за один оборот.

Масло в зоне всасывания подается с обеих сторон ротора через Два окна в корпусе и два углубления в распределительном диске, расположенные напротив окон. Окна в корпусе и углубления в распределительном диске соединены шестью отверстиями в статоре. Торцы статора уплотнены резиновыми кольцами. Масло, попавшее между лопастями, вытесняется в полость нагнетания, а оттуда через отверстия распределительного диска, калиброванное отверстие К и канал в крышке поступает в шланг высокого давления.

Пазы ротора под лопастями соединены каналами и отверстиями с полостью в крышке насоса, поэтому давление масла на прижимаемые центробежной силой к статору лопасти действует в том же направлении, что и эта сила. С этой же полостью соединена и разгрузочная камера на торце корпуса, что предотвращает задир трущихся поверхностей при работе в тяжелых условиях (на предельных давлениях масла).

Количество масла, поступающего в систему, ограничивается перепускным клапаном, открывающимся в результате разности давления 150 кПа до и после калиброванного отверстия. Разность давления возникает при частоте вращения вала насоса около 750 мин-1 (коленчатый вал двигателя при этом вращается с частотой около 500 мин-1). Подача насоса при этом составляет около 12 л/мин.

Шариковый предохранительный клапан, помещенный в перепускной клапан, открывается при давлении 6500…7500 кПа и соединяет с полостью слива полость под перепускным клапаном, который тоже открывается, так как расход масла через шариковый клапан ограничен калиброванным отверстием. Таким образом открывается проход в бачок основной части перепускаемого масла. Чем больше масла подает насос, тем больше перепускается его через клапан обратно в бачок, т. е. подача масла в систему не увеличивается.

Максимальная подача насоса при частоте вращения вала 2000 мин-1 не превышает 16,5 л/мин, минимальная (в режиме холостого хода двигателя) — 9,5 л/мин. Под седло клапана с пружиной установлены регулировочные прокладки.

Масло, выходящее через перепускной клапан, принудительно подается во внутреннюю полость корпуса насоса при помощи коллектора, создающего в момент прохождения масла повышенное давление. Для уплотнения под коллектором имеется прокладка.

На верхней части корпуса насоса установлен через прокладку бачок для масла, герметично (через резиновую прокладку и кольцо под шайбой) закрытый крышкой. На крышке имеется сапун, который поддерживает внутри бачка давление наружного воздуха. Клапан сапуна открывается при давлении в бачке более 120…240 кПа. Масло, возвращающееся в насос, проходит через патрубок в сетчатый фильтр.

На все грузовые автомобили ЗИЛ устанавливают насосы гидроусилителя одного типа, но в конструкции их имеются некоторые различия, поэтому отдельные детали их и насосы в целом невзаимозаменяемы.

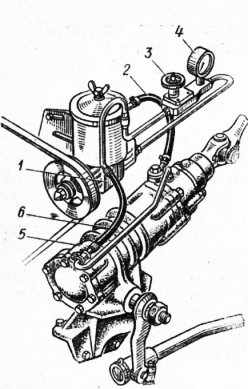

Для автомобилей ЗИЛ моделей 431410 и 131Н применен насос правого вращения с клиноременным приводом от шкива коленчатого вала двигателя. Насос установлен на левой головке блока Двигателя на кронштейне, крепящемся тремя шпильками. Для регулировки натяжения приводного ремня отверстия в кронштейне под шпильку выполнены в виде продольных прорезей, что позволяет перемещать кронштейн с насосом на двигателе, изменяя расстояние между шкивами (насоса и двигателя).

Предохранительный клапан насоса отрегулирован на давление 6500…7500 кПа. Для заливки масла в насос необходимо снимать крышку бачка насоса.

Для автомобиля ЗИЛ-1ЭЗГЯ применен насос левого вращения с шестеренным приводом от шестерни привода ТНВД. Установлен насос в развале блока цилиндров. В бачке насоса имеется наборный фильтр из десяти чечевицеобразных сетчатых фильтрующих элементов с сеткой повышенной фильтрации. Все элементы нанизаны на трубку и сжаты пружиной. Рабочая площадь наборного фильтра больше площади фильтра, применяемого в насосе высокого давления для автомобилей ЗИЛ моделей 431410 и 131Н. В крышке бачка насоса имеется маслозаливная горловина с заливочным фильтром. Уровень масла в бачке определяют по щупу, прикрепленному к крышке заливной горловины.

Предохранительный клапан насоса отрегулирован на давление 8500…9000 кПа.

Узел шарикового подшипника насоса уплотнен манжетой и закреплен стопорными и маслоотгонным кольцами.

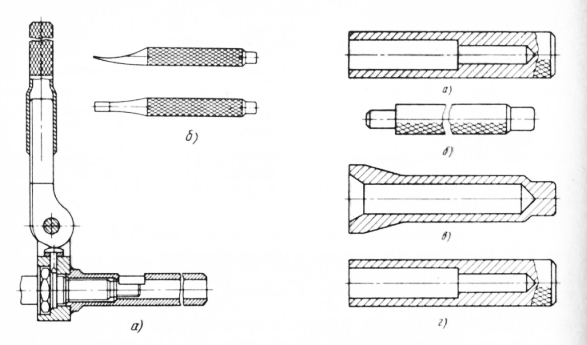

Для подачи масла в гидроусилитель используют шланг высокого давления с двумя оплетками. Концы шланга (резинового рукава) заделаны в наконечники. Заделка шлангов в металлические наконечники — ответственная операция, выполняется на предприятии-изготовителе по специальной технологии способом обжатия металла. Поэтому шланги высокого давления ремонту не подлежат. К наконечникам шлангов приварены трубки с двойной развальцовкой, на трубки надеты гайки-штуцера с наружной резьбой. Такое крепление обеспечивает надежное соединение трубопроводов высокого давления.

Для возврата масла в насос применены шланги низкого давления, имеющие одну оплетку без наконечников. Крепление шлангов низкого давления в точках присоединения обеспечивают крепежные обжимные хомуты.

Шланги высокого и низкого давления изготовлены из бензома-слостойкой резины. В связи с тем, что резинотехнические изделия имеют, как правило, определенный срок хранения, следует обращать внимание на маркировку шлангов, указывающую дату их изготовления. Применять шланги с просроченными сроками хранения (более трех лет) для механизмов рулевого управления не рекомендуется.

Для обеспечения эффективного охлаждения масла в процессе работы на автомобилях ЗИЛ-431417 (тропическое исполнение), ЗИЛ-1Э1Н установлен масляный радиатор (оребренная алюминиевая труба), который расположен перед радиатором системы охлаждения двигателя и включен последовательно в магистраль низкого давления между насосом и гидроусилителем.

Техническое обслуживание

Техническое обслуживание рулевого управления выполняется в сроки и объемах, оговоренных руководством по эксплуатации. Особенно тщательной проверке при ежедневном обслуживании (ЕО) подлежат внешнее состояние гидроусилителя, насоса высокого давления гидроусилителя и масломагистрали на предмет отсутствия течи масла. При наличии течи, а также при появлении отклонений в работе механизмов не следует ждать наступления планового срока очередного технического обслуживания, а немедленно устранить подтекание и неисправность.

Важное значение имеет состояние деталей крепления всех агрегатов, проверяемое ежедневно и при всех видах технического обслуживания: картера рулевого механизма к раме; рулевой колонки к кабине, рулевого колеса на рулевом валу; сошки на валу рулевого механизма, шарнирных соединений рулевых тяг, болта соединения сошки с шаровым пальцем.

Нормальная работа насоса высокого давления гидроусилителя существенно зависит от натяжения приводных ремней (на автомобилях ЗИЛ моделей 431410 и 131Н) — прогиб ремня должен быть в пределах 8…14 мм под нагрузкой 40 Н.

Уровень масла в бачке насоса надо проверять после нагрева масла и при положении управляемых колес для движения прямо. Для доливки следует применять только такое масло, которое залито в систему в данный момент. Смешивание масла значительно ухудшает его свойства. Применение заменителя допускается из числа рекомендованных заводом. Работа на смешанном составе масла допускается ограниченное время, после чего необходимо промыть систему и залить масло одного наименования.

Масло надо доливать при работе двигателя в режиме холостого хода до появления его под сеткой заливного фильтра, причем полного покрытия сетки фильтра не требуется (на автомобилях ЗИЛ моделей 431410 и 131Н). На автомобиле ЗИЛ-133ГЯ уровень масла определяется по щупу — нормальный уровень располагается между метками. Особую осторожность следует проявлять при закреплении крышки бачка гидронасоса. Закручивать гайку-барашек 2 (см. рис. 4.19) можно только от руки во избежание прогиба коллектора. На автомобиле ЗИЛ-133ГЯ, где вместо барашка применена гайка, усилие затяжки гайки ключом должно быть незначительным.

При исправной работе системы гидроусилителя и его привода с наступлением срока проведения СО особое внимание следует обратить на необходимость замены масла в гидроусилителе и смазочного материала в узлах рулевого управления.

В шлицевом соединении карданного вала 1 раз в год необходимо заменить смазочный материал: промыть шлицы, смазать их тонким слоем смазки 1-13, ЯНЗ-2 или Литол-24. Внутрь шлицевой втулки надо заложить не более 20 г этого же смазочного материала. Большее количество смазочного материала ограничивает

осевое перемещение одной части в шлицах карданного вала относительно другой. При сборке карданного вала следует проявлять осторожность в обращении со всеми уплотнениями, избегая их повреждения. Собирать обе половины карданного вала надо таким образом, чтобы отверстия под клинья были расположены параллельно между собой, а вход в каждое был по обе стороны оси вала.

Замена масла в системе гидроусилителя 2 раза в год (осенью и весной) проводится только в том случае, когда в системе вместо основного масла МГ-22-В («Р») применялось масло из рекомендованных заводом заменителей. В качестве заменителей можно употреблять масла, применяемые (по сезону) для двигателя на автомобиле.

Перед сливом масла следует прогреть его для лучшей очистки внутренних полостей гидросистемы.

Для смены масла нужно отсоединить продольную тягу от сошки, снять крышку бачка насоса, провернуть рулевое колесо влево до упора (для доступа к сливной пробке и установки тары под сливаемое масло) и вывернуть пробку из картера рулевого механизма. Масло сливают до полного прекращения течи из сливного отверстия, обеспечивая полный слив его поворачиванием рулевого колеса 2 — 3 раза до упора в обе стороны. После прекращения течи масла из сливного отверстия необходимо чистой салфеткой протереть стенки бачка насоса (предварительно вынув оттуда фильтры), промыть крышку бачка, уплотнительные и крепежные детали, сетки фильтров насоса, сливную пробку гидроусилителя и установить фильтры насоса на место.

Для промывки гидросистемы надо залить 1 л свежего масла в бачок и, поворачивая рулевое колесо 3—4 раза до упора в обе стороны, слить масло.

Закрыв сливное отверстие в гидроусилителе, можно приступить к заливке свежего масла. Масло заливают в бачок из мерной кружки до появления его над сеткой заливного фильтра на автомобилях ЗИЛ моделей 431410 и 131Н и по меткам на щупе на автомобиле ЗИЛ-133ГЯ. Вращая.рулевое колесо в обе стороны без приложения усилия в крайних положениях, надо довести объем залитого масла до 2,5 л. Пустив двигатель без нагрузки, надо вращать рулевое колесо в обе стороны до упора, но теперь уже с усилием около 1 Н в течение 2…3 с, доливая масло в систему до уровня. Прекращение выхода пузырьков воздуха через масло в бачке насоса свидетельствует о полном удалении воздуха из системы. После этого можно закрыть бачок насоса.

Присоединив продольную рулевую тягу к сошке масла, смазать через пресс-масленку шарниры рулевых тяг до появления свежего смазочного материала из-под уплотнителей. Выступивший смазочный материал удалить во избежание скапливания на нем грязи.

Возможные неисправности

Важнейшим условием надежной работы гидроагрегатов рулевого управления грузовых автомобилей ЗИЛ является содержание в чистоте всей гидросистемы.

При сборке автомобиля на заводе в гидросистему заливается всесезонное масло МГ-22-В («Р»), имеющее низкую температуру застывания и содержащее противоизносную, антиокислительную и другие улучшающие качества присадки. В процессе эксплуатации автомобиля масло надо доливать только при необходимости (в случае утечки), а смену масла производить только в связи с ремонтом агрегатов.

Допускается применение заменителей масла из числа рекомендованных заводом, но при этом следует иметь в виду, что долговечность работы агрегатов снижается и масло следует менять 2 раза в год (при СО).

В процессе эксплуатации автомобиля необходимо правильно оценивать всевозможные ситуации, возникающие в работе механизмов рулевого управления.

Если отсутствует подача масла под высоким давлением от насоса к гидроусилителю, пользоваться механизмом можно только кратковременно, так как возросшие из-за отсутствия высокого давления масла в рулевом механизме нагрузки на упорные шариковые подшипники, винт рулевого управления и детали узла шариковой гайки приводят к быстрому износу и разрушению. Кроме того, эти же нагрузки отрицательно сказываются на работе карданного вала и рулевой колонки. В результате резкого возрастания нагрузок в рулевом механизме не следует:

буксировать автомобиль с неработающим двигателем на большие расстояния без вывешивания его переднего моста;

останавливать двигатель до полной остановки автомобиля, при движении накатом, на спусках.

Нельзя длительно удерживать рулевое колесо на предельных углах поворота управляемых колес. Это приводит к работе насоса высокого давления гидроусилителя на предохранительный клапан, быстрому нагреву масла, задиру лопаток ротора и, как следствие перечисленного, — выходу насоса из строя.

В случае разрушения шлангов следует соединить магистрали низкого и высокого давления насоса между собой, заглушить отверстия подвода (отвода) масла в рулевом механизме и продолжить Движение до устранения неисправности. Двигаться в этом случае надо на малых скоростях, не допуская большой частоты вращения коленчатого вала двигателя во избежание перегрева масла в бачке насоса. В случае перегрева масла в бачке (проверяется ладонью на ощупь) следует остановить двигатель и дать остыть маслу.

Работа каждого агрегата, узла рулевого управления регламентирована конкретными техническими требованиями, в которых оговорены определенные параметры, пределы регулировок, усилия проворачивания, давления масла и т. д.

Часто нарушения в работе гидромеханизмов рулевого управления вызывают возникшие неисправности в сопрягаемых узлах. Поэтому перед проверкой и регулировкой агрегатов, узлов рулевого управления необходимо привести в соответствующее техническое состояние сопрягаемые механизмы, агрегаты, узлы. Например, надо проверить балансирную подвеску, давление воздуха в шинах, наличие смазочного материала в узлах рулевого управления и ступицах колес, регулировку подшипников колес, шарниров рулевых тяг, установку углов управляемых колес.

Приступать к работе по проверке гидромеханизмов и узлов рулевого привода и управления рекомендуется после выполнения перечисленного выше комплекса работ. Работу рулевого механизма можно проверить с помощью динамометра так.

Первое — проверить состояние и потери на трение в уплотнениях, опорах вала сошки и винта рулевого управления, в упорных шарикоподшипниках винта. Для этого надо рулевое колесо повернуть из среднего положения несколько больше двух оборотов в любую сторону. Показания динамометра 5,5…13,5 Н свидетельствуют об исправности механизмов. Меньшее значение усилий на рулевом колесе возможно из-за ослабления затяжки упорных шариковых подшипников винта рулевого управления, в результате чего автомобиль будет плохо «держать дорогу». Большее значение усилий возможно в результате перетяжки подшипников, что недопустимо, так как может привести к заеданию рулевого управления и ускоренному износу рулевого механизма. Для устранения выявленных отклонений в работе механизма его следует отправить в ремонт.

Второе — проверить состояние сопрягаемого узла шариковой гайки и средней части винта рулевого управления. Для этого надо рулевое колесо повернуть на 3/4 — 1 оборот от среднего положения в любую сторону. Показание динамометра не более 23 Н свидетельствует об удовлетворительном состоянии сопрягаемого узла.

Превышение усилия 23 Н свидетельствует об увеличении трения в шариковой паре, что может привести к износу и поломке деталей. В этом случае требуются разборка и проверка рулевого механизма в условиях ремонтной мастерской.

Третье — проверить состояние зацепления в зубьях сектора вала рулевой сошки и поршня-рейки. Усилие от обода рулевого колеса в момент прохождения среднего положения должно быть на 8…12,5 Н больше усилия, полученного при втором положении (до 23 Н), но не более чем 28 Н. Меньшее значение усилия возможно в результате появления повышенного зазора в зубчатом зацеплении, из-за чего автомобиль плохо «держит дорогу». Повышенное усилие будет из-за уменьшения зазора в зацеплении, что приводит к предварительному натягу и ухудшению самовозврата колес в среднее положение, т. е. автомобиль плохо выходит из поворота.

Если в результате третьей проверки получены недопустимые отклонения усилий на ободе рулевого колеса, можно отрегулировать рулевой механизм, не снимая его с автомобиля по так называемому «варианту внешней регулировки». Для этого надо ослабить контргайку рулевого винта и вращением винта установить необходимый зазор в зубчатом зацеплении, при котором усилия на ободе рулевого колеса будут в требуемых пределах. Производя регулировку, следует иметь в виду, что вращение винта по часовой стрелке (ввертывание винта в крышку) уменьшает зазор в зацеплении и приводит к увеличению усилий, а вращение винта против часовой стрелки (вывертывание винта из крышки) увеличивает зазор в зубчатом зацеплении и уменьшает усилия на ободе рулевого колеса.

Удерживая регулировочный винт от проворота, необходимо затянуть контргайку моментом 40…45 Н-м.

Показателем работы рулевого управления является также момент вращения вала сошки рулевого механизма. Для проверки момента вращения вала сошки надо отсоединить продольную тягу от сошки, прогреть систему гидроусилителя до 50 °С, установить рулевое колесо в среднее положение. Зацепив динамометр за нижний конец сошки, тянуть ее в любую сторону, сохраняя угол 90° между динамометром и сошкой. Показание динамометра должно быть не более 600 Н. Большее значение усилия будет при повреждении или заедании деталей рулевого механизма, который в этом случае должен быть разобран для детальной проверки в условиях ремонтной мастерской.

Неисправности в работе насоса высокого давления гидроусилителя также могут быть причинами повышения усилия на рулевом колесе и увеличения его свободного хода. Работу насоса характеризует развиваемое давление. Для определения этого давления следует в магистраль высокого давления между насосом и гидроусилителем ввести приспособление с манометром со шкалой до 10 000 кПа и вентилем между манометром и гидроусилителем. Масло в насосе должно быть прогрето до 65…70° С, для чего достаточно при работающем двигателе повернуть управляемые колеса в обе стороны до упора 2—3 раза и удержать их в этом положении Ю—15 с. При работе двигателя на холостом ходу в момент удержания колес в положении «до упора» не более 15 с давление прогретого масла должно быть на новом насосе не ниже 6000 кПа, на эксплуатировавшемся насосе — не ниже 4000 кПа. Для автомобиля ЗИЛ-133ГЯ давление должно быть 6500 кПа. При меньшем значении давления масла необходимо оценить состояние насоса по характеру изменения давления.

На исправном насосе, имеющем допустимую степень износа, при медленном закрывании вентиля давление масла должно возрасти до 4500 кПа, а на новом насосе — до 6500 кПа. На автомобиле ЗИЛ-133ГЯ давление должно быть в пределах 6500… 8500 кПа. Если давление при закрытии вентиля не возрастает, насос неисправен и подлежит ремонту.

Если давление на шкале манометра при закрытом вентиле больше, чем при открытом, но меньше давления, характеризующего исправную работу, ремонту подлежат насос и гидроусилитель.

В результате многолетнего производства и контроля за эксплуатацией грузовых автомобилей завод накопил опыт по оценке взаимосвязи неисправностей в рулевом управлении и способах их устранения, выработал рекомендации, которые приведены в табл. 4.2.

Устранение некоторых неисправностей рулевого механизма на автомобиле. Конструкция гидроусилителя позволяет некоторые неисправности устранять, не снимая механизма с автомобиля

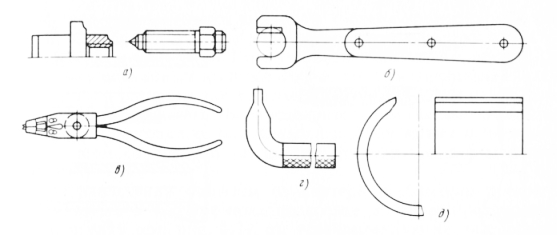

при условии соблюдения чистоты в процессе работы и применения специального инструмента и приспособлений для проведения технического обслуживания и ремонта.

Утечку масла через уплотнители верхней крышки рулевого механизма и вала сошки можно устранить заменой уплотнителей.

Для замены уплотнителя верхней крышки следует частично слить масло из гидроусилителя, отсоединить вилку карданного вала от винта рулевого механизма, промыть корпус клапана управления и крышку. Затем надо снять крышку. При снятии и установке крышки рекомендуется на конец рулевого винта надеть предохранительную втулку, защищающую манжету от повреждения кромками паза винта при перемещении крышки по винту.

После снятия верхней крышки вскрытый торец клапана управления надо обязательно закрыть чистым подручным материалом (бумагой, салфеткой) во избежание загрязнения механизма.

Щипцами снять стопорное кольцо и извлечь шайбу с резиновым уплотнителем, вынуть уплотнительную манжету. Перед установкой новой манжеты крышку тщательно следует промыть моющим раствором и продуть сжатым воздухом. Поверхность новой манжеты смазать маслом, после чего с помощью оправки манжету запрессовать в крышку. Дальнейшая сборка уплотнительного узла выполняется в обратной последовательности с применением того же инструмента. Стопорное кольцо должно полностью войти в свою канавку.

Устанавливая крышку на рулевой механизм, следует проверить качество уплотнительного кольца торца крышки и при необходимости заменить его. Чтобы кольцо не выпало из крышки, при установке его смазывают консистентной смазкой. По окончании всех монтажных работ надо долить масло в гидросистему и удалить воздух.

Для замены уплотнительной манжеты вала сошки надо снять съемником сошку и промыть моющим составом конец вала сошки и картер рулевого механизма.

После снятия щипцами стопорного кольца на вал сошки надо установить упорную втулку и гайкой крепления сошки прижать втулку к торцу картера. При работающем двигателе повернуть рулевое колесо влево до упора и удержать его в этом положении несколько секунд. В результате созданного в рулевом механизме высокого давления масла манжета, не удерживаемая стопорным кольцом, будет выпрессовываться из корпуса. Через паз в упорной втулке можно визуально проверить движение манжеты. Когда торец манжеты выйдет из картера примерно на 2 мм и войдет в упорную втулку, надо остановить двигатель и снять втулку вместе с манжетой. При необходимости можно повторить выпрессовку описанным выше способом, но с увеличенным давлением масла, удерживая рулевое колесо не более 10… 15 с с большим усилием. При значительном предварительном натяге манжеты в картере выпрессовка ее описанным способом может и не произойти. В этом случае работа должна проводиться в ремонтной мастерской.

После извлечения манжеты из картера необходимо промыть гнездо манжеты в картере моющим составом. Через предохранительную втулку, установленную на вал сошки, смазанную маслом снаружи новую манжету устанавливают в гнездо картера и легкими ударами молотка по оправке, прижатой к манжете, запрессовывают манжету в картер до упора буртика оправки в торец картера.

После запрессовки манжеты надо снять предохранительную втулку и установить в расточку картера упорное кольцо, наружную резиновую манжету, шайбу и стопорное кольцо. Легкими ударами молотка по оправке нужно запрессовать все детали до входа стопорного кольца в канавку, о чем свидетельствует характерный щелчок. Работа завершается дальнейшей установкой деталей в последовательности, обратной разборке. При этом гайку крепления сошки на валу следует затягивать моментом 250…300 Н-м. Масло в системе подлежит замене.

—

Автомобиль оборудован рулевым управлением с гидроусилителем, объединенным в один агрегат с рулевым механизмом. Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, возникающие из-за неровностей дороги, и повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

Рулевой механизм имеет винт с гайкой на циркулирующих шариках и рейку с зубчатым сектором. Передаточное отношение рулевого механизма равно 20 : 1. Рулевой механизм прикреплен к раме и соединен с валом колонки рулевого управления карданным валом.

Карданный вал имеет два шарнира на игольчатых подшипниках. Для предотвращения попадания грязи в шарнирное соединение служат резиновые кольца.

Шлицевое соединение карданного вала смазывается заложенным в него смазочным материалом, который нужно заменять в соответствии с картой смазывания.’ Шлицы перед сборкой смазывают тонким слоем, а во втулку закладывают 18—20 г смазочного материала указанного в карте смазыЕания. Для удержания смазочного материала и предохранения соединения от загрязнения поставлено резиновое кольцо.

В каждый игольчатый подшипник при сборке закладывают 0,8—0,9 г смазки № 158. Пополнять смазочный материал в подшипнике не нужно. В случае разборки карданного шарнира по каким-либо причинам надо заложить в каждый подшипник указанное количество смазочного материала.

При сборке карданного вала необходимо следить за тем, чтобы отверстия в вилках для крепежных клиньев находились в параллельных плоскостях и были расположены так, как показано на рис. 53, при этом оси отверстий вилок под подшипники должны лежать в одной плоскости. Стопорные кольца должны быть надежно установлены в канавках подшипников. Устанавливать карданный вал следует таким образом, чтобы вилка со шлицевой втулкой была вверху.

Колонка рулевого управления крепится в нижней части к полу кабины, а в верхней части — к переднему щитку и при помощи растяжек — к панели кабины.

Вал колонки рулевого управления вращается в специальных шарикоподшипниках. Осевой зазор в шарикоподшипниках регулируют гайкой. Момент затяжки гайки рулевого колеса должен быть равен 60—80 Н • м (6—8 кгс • м). Самопроизвольное отвертывание гайки предотвращается загибанием усика стопорной шайбы в паз гайки.

Шарикоподшипники смазываются смазочным материалом, заложенным в них при сборке; его следует заменять каждый раз при разборке колонки рулевого управления.

Насос гидроусилителя рулевого привода бачком, фильтрами и клапанами, ограничивающими давление и расход масла в системе, установлен на двигателе и приводится в действие клиновым ремнем от шкива, расположенного на переднем конце коленчатого вала.

При эксплуатации необходимо регулярно, в сроки, указанные в карте смазывания, проверять уровень масла в системе гидроусилителя и промывать фильтры насоса.

Ежедневно следует проверять герметичность соединений и шлангов системы гидроусилителя рулевого управления.

Натяжение ремня насоса нужно проверять при каждом техническом обслуживании. Регулируют натяжение ремня перемещением насоса гидроусилителя рулевого управления. При нормальном натяжении прогиб ремня между шкивами вентилятора и насоса гидроусилителя рулевого управления под действием усилия 40 Н (4 кгс) должен быть в пределах 8—14 мм.

Для системы гидроусилителя нужно употреблять только чистое, отфильтрованное масло, указанное в карте смазывания. Заливать масло надо через воронку с двойной сеткой и заливной фильтр, установленный в бачке насоса гидроусилителя. При применении загрязненного масла быстро изнашиваются детали насоса и гидроусилителя. Во время проверки уровня масла в системе гидроусилителя передние колеса автомобиля должны быть установлены прямо.

Перед снятием с бачка крышку надо тщательно очистить от грязи и промыть бензином. Масло доливают при работе двигателя на режиме холостого хода до появления его над сеткой фильтра.

Фильтры насоса гидроусилителя нужно промывать в бензине. В случае значительного засорения фильтров смолистыми отложениями их необходимо дополнительно промыть растворителем.

При установке шлангов недопустимо скручивать их и резко перегибать.

При смене масла следует отсоединить продольную тягу и открыть крышку бачка насоса гидроусилителя.

Для слива масла необходимо:

1) повернуть рулевое колесо влево до упора;

2) открыть сливное отверстие, вывернув пробку с магнитом из картера рулевого механизма.

Слив масла считается законченным, если прекратилась течь масла из сливного отверстия картера рулевого механизма. После слива нужно выполнить следующее:

1) удалить из бачка насоса гидроусилителя остаток масла;

2) промыть шайбу, резиновое уплотнительное кольцо крышки и пробку сливного отверстия с магнитом картера рулевого механизма, очистить их от грязи; снять и промыть сетки фильтров и поставить их на место;

3) залить в бачок через воронку с двойной сеткой 1 л свежего масла и слить его через сливное отверстие, поворачивая рулевое колесо от упора до упора;

4) завернуть пробку с магнитом (с уплотнительной шайбой) в сливное отверстие картера рулевого механизма;

5) при повернутом до упора влево рулевом колесе залить свежее масло в бачок до появления его над сеткой заливного фильтра и, вращая рулевое колесо от упора до упора, доливать масло до тех пор, пока в систему будет залито не менее 2,5 л;

6) затем пустить двигатель и при его работе на режиме холостого хода вращать рулевое колесо от упора до упора, удерживая его кратковременно в крайних положениях в течение 2—3 с с усилием примерно 100 Н (10 кгс), и доливать по мере необходимости масло до появления его над сеткой заливного фильтра (полного покрытия маслом сетки не требуется); заливка масла считается законченной, когда прекращается выход воздуха в виде пузырьков из системы через масло в бачке насоса;

7) установить крышку бачка с уплотнительной прокладкой, резиновое уплотнительное кольцо, шпильки крепления крышки, шайбу и закрепить гайкой-барашком. Гайку-барашек следует затягивать усилием, не превышающим усилие руки. В случае течи масла из-под крышки бачка проверить правильность установки прокладки крышки и, если она повреждена, сменить;

8) присоединить продольную тягу.

При выходе из строя гидроусилителя вследствие повреждения насоса, разрушения шланга или ремня привода насоса или при буксировке автомобиля из-за остановки двигателя пользоваться рулевым механизмом можно только кратковременно, до устранения неисправности. Длительная работа на автомобиле с неработающим гидроусилителем приводит к преждевременному изнашиванию механизма рулевого управления или его поломке.

В случае разрыва шлангов насоса гидроусилителя следует:

1) соединить нагнетательное отверстие с патрубком на бачке насоса;

2) закрыть нагнетательное и возвратное отверстия на гидроусилителе деревянными пробками или другим способом, обеспечивающим защиту от попадания грязи или инородных тел;

3) долить в бачок насоса масло до указанного выше уровня; допускается заливка масла, применяемого для двигателя, с заменой его на базе;

4) доехать до базы при работе двигателя с возможно малой частотой вращен: я коленчатого вала, наблюдая за температурой масла в бачке. В случае нагрева масла надо сделать остановку.

Неисправности в работе рулевого управления могут быть вызваны различными причинами. Поэтому перед проверкой и регулированием рулевого механизма нужно проверить балансировку колес, давление воздуха в шинах, наличие смазочного материала в узлах рулевого упрарления и ступицах колес, регулировку подшипников колес и тяг рулевого управления и правильность их положения, работу амортизаторов, правильность углов установки передних колес. Кроме того, следует проверить уровень масла в бачке насоса гидроусилителя и натяжение его ремня, отсутствие воздуха в системе, осадка или грязи в бачке и на фильтрах насоса и утечки масла в соединениях трубопроводов.

Регулировку рулевого механизма необходимо проверять в следующем порядке:

1) отсоединить продольную тягу рулевого управления;

2) измерить при помощи пружинного динамометра, прикрепленного к ободу рулевого колеса, усилие на этом ободе при следующих трех положениях рулевого колеса: повернутом более чем на 2 оборота от среднего положения — усилие на ободе рулевого колеса должно быть равно 5,5— 13,5 Н (0,55 — 1,35 кгс); повернутом на 3/4 — 1 оборот от среднего положения — усилие не должно превышать 23 Н (2,3 кгс); при прохождении среднего положения — усилие на ободе рулевого колеса должно быть на 8—12,5 Н (0,8—1,25 кгс) больше усилия, полученного при замере во втором положении, но не превышать 28 Н (2,8 кгс).

Если при измерении усилий в этих положениях они не соответствуют указанным значениям, то следует отрегулировать рулевой механизм. Начинать регулирование рулевого механизма надо с установления усилия в третьем положении при помощи регулировочного вннта 30 (см. рис. 52), так как это не требует разборки рулевого механизма. При вращении винта по часовой стрелке усилие будет увеличиваться, а при вращении против часовой стрелки — уменьшаться. Несоответствие усилий на ободе колеса при втором положении указанному значению вызывается повреждениями деталей узла шариковой гайки, а при первом — еще и неправильным предварительным натягом упорных шарикоподшипников.

Для регулирования усилия при первом положении следует частично разобрать рулевой механизм, чтобы затянуть гайку.

Разбирать и собирать рулевой механизм нужно только в случае необходимости. Работа должна выполняться квалифицированными механиками в условиях полной чистоты.

Для разборки рулевой механизм следует снять с автомобиля и затем:

1) отвернуть гайку и снять при помощи съемника сошку (сколачивание сошки может вызвать поломку деталей);

2) отвернуть пробку с магнитом и слить масло, для более полного слива повернуть рулевое колесо 2—3 раза от упора до упора;

3) отсоединить шланги, слить оставшееся в насосе масло;

4) отсоединить карданный вал, вынув шплинт, отвернув гайку клина и выколотив его;

5) отвернуть пять болтов, крепящих картер рулевого механизма к раме;

6) тщательно очистить и промыть наружную поверхность рулевого механизма;

7) слить остатки масла, перевернув рулевой механизм клапаном вниз и проворачивая винт 2—3 раза от одного крайнего положения до другого.

Разбирать и проверять рулевой механизм нужно в следующем порядке.

1. Снять боковую крышку вместе с валом сошки, отвернув семь болтов. При вынимании вала сошки необходимо зачистить его шлицевой конец и соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

2. Снять верхнюю крышку, отвернув четыре болта; при снятии крышки соблюдать осторожность, чтобы не повредить сальник и уплотнительное кольцо.

3. Снять корпус клапана управления вместе с винтом, поршнем-рейкой и промежуточной крышкой, отвернув шесть болтов.

4. Снять нижнюю крышку, отвернув шесть болтов.

5. Проверить затяжку гайки упорных шарикоподшипников. Момент, необходимый для проворачивания корпуса клапана управления относительно винта, должен быть равен 0,6—0,85 Н • м(6—8,5 кгс х X см).

6. В случае несоблюдения п. 5 отрегулировать затяжку гайки или при повреждении шарикоподшипников заменить их. Для регулирования затяжки гайки предварительно отжать буртик гайки, вдавленный в канавку винта; оберегая резьбу винта от повреждения, отвернуть гайку, зачистить паз винта и резьбу в гайке. Коническая дисковая пружина должна быть установлена между шарикоподшипником и гайкой вогнутой стороной к шарикоподшипнику. После окончания регулирования затяжки гайки ее буртик должен быть вдавлен без разрыва в паз винта; используемый при этом бородок должен быть закругленный, без острых углов.

7. Прогерить осевое перемещение регулировочного винта в валу сошки. Если перемещение превышает 0,15 мм, заменить регулировочную шайбу, доведя перемещение до 0,02— 0,08 мм.

8. Проверить, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. В случае необходимости подтянуть или заменить два установочных винта и раскернить их.

9. Проверить посадку шариковой гайки на средней части винта. Вращение гайки на винте должно происходить без заеданий, а осевое перемещение относительно винта не должно превышать 0,3 мм.

10. В случае несоблюдения условий, указанных в п. 9, заменить шарики 1<ли весь комплект (шариковую гайку и винт с шариками), для чего:

а) отвернуть два установочных винта 42, крепящих шариковую гайку, с помощью специального ключа с большим плечом;

б) вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадания желобки и шарики;

в) снять желобки и, поворачивая винт относительно гайки в ту и другую сторону, удалить шарики;

г) снять промежуточную крщшку.

11. При повреждении винтовых беговых канавок гайки или винта заменить их.

12. В случае замены комплекта (гайки и винта с шариками) их комплектность при “сборке нарушать нельзя, так как их подбирают на заводе индивидуально.

13. В случае замены на больший размер только шариков брать шарики одной размерной группы (с разноразмерностью не более 0,002 мм). Установка шариков с разноразмерностью более 0,002 мм может привести к поломке шариков и заклиниванию рулевого механизма.

14. После замены шариков гайка должна проворачиваться в средней части винта под действием крутящего момента, равного 0,3— 0,8 Н • м (3—8 кгс • см), а по краям винта посадка должна быть свободной.

При сборке рулевого механизма необходимо соблюдать следующие условия.

1. Перед сборкой все детали надо тщательно промыть и просушить. Нельзя для протирки использовать концы, тряпки, оставляющие на деталях нитки, ворсинки и т. п.

2. Все резиновые уплотнительные детали должны быть осмотрены и при необходимости заменены.

3. Момент затяжки должен быть равен 21—28 Н • м (2,1 — 2,8 кгс • м) для болтов М8 и 35—42 Н • м (3,5—4,2 кгс « м) для болтов М10.

4. Поршневые кольца должны свободно перемещаться в канавках поршня-рейки.

5. Для сборки шариковой гайки необходимо:

а) надеть на винт промежуточную крышку и гайку, установить гайку на нижнем конце винта, не имеющем буртика, совместив отверстия гайки, в которые входят желоба, с винтовой канавкой винта;

б) заложить 23 шарика через обращенное к буртику винта отверстие в гайке, поворачивая винт против часовой стрелки; заложить восемь шариков в сложенные вместе желобки и предотвратить их выпадание, замазав выходы пластичным смазочным материалом УН (вазелин технический);

в) вложить желобки с шариками в гайку, поворачивая в случае необходимости винт, и обвязать гайку, чтобы предотвратить выпадание желобков из гайки;

г) проверить момент вращения гайки на средней части винта и в случае необходимости заменить шарики;

д) навернуть установочные винты [момент их затяжки равен 50—60 Н • м (5—6 кгс • м)]; вначале затянуть один винт, а затем второй и раскернить каждый винт в двух местах против канавок в гайке.

В случае совпадения канавки в поршне-рейке со шлицем винта последний должен быть заменен. Выступание винтов или металла после раскернивания над цилиндрической поверхностью поршня-рейки недопустимо, так как вызывает задир цилиндра гидроусилителя.

Замки поршневых колец должны быть расположены под углом 90ч один к другом / и установлены симметрично в верхней части цилиндра.

6. Нельзя нарушать при сборке комплектность золотника, реактивных плунжеров и корпуса клапана управления, так как они подобраны на заводе индивидуально. В случае переборки клапана управления надо следить за тем, чтобы выточка на торце золотника была обращена вверх от среднего буртика винта, а фаска на реактивных плунжерах 40 — наружу. Золотник и реактивные плунжеры должны перемещаться в корпусе клапана управления плавно, без заеданий.

7. Сальник вала сошки при сборке нужно защищать от повреждения шлицами вала. Окончательно сальник сошки запрессовывают вместе с упорным кольцом 35, манжетой 36, шайбой и стопорным кольцом до момента защелкивания стопорного кольца в канавке. Стопорное кольцо должно войти в канавку картера по всему периметру.

8. В собранном рулевом механизме после поворота винта 7 до упора поршня в обе стороны приложить дополнительный вращающий момент к винту, добившись перемещения его в осевом направлении,, Пружины 39 должны обеспечивать его возвращение в исходное положение.

9. Регулировочный винт 30 отрегулировать так, чтобы при переходе через среднее положение момент вращения винта 7 был больше этого же момента до регулирования на 1,0—1,5 Н • м (10—15 кгс • см). При этом момент при переходе через среднее положение должен быть не более 5 Н • м (50 кгс • см). После регулирования винт 30 надо закрепить контргайкой [момент затяжки должен быть равен 40—45 Н • м (4—4,5 кгс • м)1 и затем проверить вторично момент винта рулевого управления.

10. Поворот вала сошки от одного крайнего положения до другого должен происходить при приложении к нему момента не более 80 Н • м (8 кгс • м). Момент затяжки гайки вала сошки составляет 360— 400 Н • м (36—40 кгс • м).

Перед разборкой насос нужно снять с автомобиля, предварительно слив масло, очистив и промыв наружную поверхность. Порядок разборки и проверки насоса следующий.

1. Снять крышку бачка и фильтры.

2. Снять бачок, отвернув четыре болта.

3. Установить насос так, чтобы его вал был расположен вертикально, а шкив находился внизу, и снять крышку насоса, отвернув четыре болта. При снятии крышки удерживать клапан от выпадания.

4. Отметить положение распределительного диска относительно статора и снять его со штифтов.

5. Отметить положение статора относительно корпуса насоса и снять статор (стрелка на статоре указывает направление вращения вала насоса).

6. Снять ротор вместе с лопастями. Статор, ротор и лопасти насоса подобраны на заводе индивидуально, поэтому нельзя нарушать их комплектность при разборке, а также менять местами лопасти. Если требуется заменить статор, ротор и лопасти, их надо менять комплектно.

7. Только в случае крайней необходимости снять шкив, стопорное кольцо м вал вместе с передним подшипником.

8. Проверить легкость перемещения перепускного клапана в крышке насоса и установить отсутствие забоин или износа. Клапан и крышка насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя. В случае необходимости зачистить забоины или заменить детали комплектно.

9. Проверить крепление седла 15 (см. рис. 55) предохранительного клапана; если требуется, подтянуть его.

10. Проверить, нет ли грязи во всех каналах деталей насоса, и очистить каналы.

11. Проверить, нет ли задиров или износа на торцовых поверхностях ротора, корпуса и распределительного диска. В случае незначительных задиров или износа притереть эти поверхности на плите, после чего детали тщательно промыть.

12. Проверить, свободно ли перемещаются лопасти в пазах ротора и не изношены ли они чрезмерно.

Сборку насоса проводить в следующем порядке.

1. Установить статор, ротор с лопастями и распределительный диск в соответствии с метками, нанесенными при разборке, и стрелкой, указывающей направление вращения. При этом фаска шлицевого отверстия ротора должна быть обращена к корпусу насоса.

2. Установить крышку с перепускным клапаном. Шестигранник седла клапана должен быть обращен внутрь отверстия.

3. Момент затяжки болтов, крепящих бачок, должен быть равен 6—8 Н • м (0,6—0,8 кгс • м).

4. Момент затяжки гайки, крепящей шкив насоса, должен составлять 50—65 Н • м (5—6,5 кгс • м).

5. Вал насоса должен вращаться свободно, без заеданий.

Для проверки давления, развиваемого насосом, устанавливают специальное приспособление (рис. 56), имеющее манометр со шкалой до 8000 кПа (80 кгс/см2) и вентиль, закрывающий подачу масла к гидроусилителю.

Для проверки надо открыть вентиль и повернуть колесо до упора; давление масла при малой частоте вращения холостого хода двигателя должно быть не меньше 6000 кПа (60 кгс/см2). Если давление масла меньше, то нужно медленно завернуть вентиль, следя за увеличением давления по манометру. При исправном насосе давление должно подняться и быть не меньше 6500 кПа (65 кгс/см2). В этом случае неисправность нужно искать в механизме рулевого управления. Если давление не увеличивается, то неисправен насос.

Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 6000 кПа (60 кгс/см2), то неисправны оба узла. При пр’оверке нельзя более 15 с держать вентиль закрытым, а колеса повернутыми до упора. Проверку надо вести при температуре масла в бачке, равной 65—75 °С. В случае необходимости масло может быть нагрето путем поворота колес от упора до упора с удержанием их у упоров каждый раз не более 15 с.

Свободный ход рулевого колеса проверяют при работе двигателя на режиме холостого хода, покачивая рулевое колесо в ту и другую сторону до начала поворота управляемых колес. Свободный ход рулевого колеса при работе двигателя на режиме холостого хода не должен превышать 25°. На новом автомобиле свободный ход рулевого колеса составляет 15°.

Свободный ход следует проверять на автомобиле, установив передние колеса прямо. При наличии свободного хода рулевого колеса более допустимого необходимо определить, за счет какого узла получается увеличенный свободный ход, для чего надо проверить состояние и регулировку тяг управления, регулировку механизма рулевого управления, зазоры в карданных сочленениях рулевого управления и затяжку клиньев крепления карданного вала. При нарушении регулировки механизма рулевого управления или тяг узел необходимо отремонтировать. При наличии увеличенных зазоров в карданных сочленениях карданный вал следует заменить или отремонтировать. Убедившись в удовлетворительном состоянии перечисленных узлов, следует проверить затяжку гайки упорных подшипников.

Осевое перемещение рулевого колеса недопустимо. При наличии осевого перемещения рулевого колеса необходимо подтянуть гайку (рис. 57), предварительно разогнув усики стопорной шайбы. После регулирования один из усиков следует загнуть в паз гайки. Момент вращения вала рулевого управления, отсоединенного от карданного вала, должен быть равен 0,3—0,8 Н • м (3—8 кгс • см).

Чрезмерная затяжка гайки с последующим ее отвертыванием для получения заданного момента вращения вала 7 недопустима, так как может вызвать повреждение подшипника.

Привод рулевого управления состоит из продольной и поперечной рулевых тяг.

Продольная рулевая тяга — трубчатая, с регулируемыми шаровыми шарнирами. При сборке шарнира регулировочную пробку затягивают до упора, а затем отпускают до первого возможного положения для шплинтовки (но не менее 1/4 оборота) и шплинтуют. Следует помнить, что полное устранение зазоров шарниров не допускается, так как это может привести к поломке шарового пальца или тяги.

Поперечная рулевая тяга — трубчатая, имеет на концах правую и левую резьбу для навинчивания головок с шаровыми шарнирами, с помощью которых можно изменять длину тяги и тем самым регулировать схождение передних колес. Шарниры не нужно регулировать. При сборке необходимо следить за тем, чтобы шаровые пальцы проворачивались от руки без заедания. Момент затяжки гаек шаровых пальцев продольной и поперечной рулевых тяг составляет 230—270 Н • м (23—27 кгс • м).

Систематически следует проверять и подтягивать все крепления, проверять состояние шарнирных соединений продольной и поперечной рулевых тяг, а при необходимости регулировать зазор в шарнире продольной рулевой тяги.

Перед определением причин неисправностей следует проверить давление в шинах и регулировку шарниров рулевых тяг.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рулевое управление автомобиля ЗИЛ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы