Строй-Техника.ру

Строительные машины и оборудование, справочник

Рулевое управление состоит из рулевого механизма и привода рулевого управления. На автомобилях КамАЗ-5320 и его модификациях применен рулевой механизм с гидроусилителем, объединенном в одном агрегате. С целью охлаждения масла в системе гидроусилителя автомобиля предусмотрена установка масляного радиатора. Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, возникающие из-за неровностей дороги, и повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

Рулевой механизм установлен на раме на переднем кронштейне передней левой рессоры. Через встроенную в механизм угловую передачу соединен карданным валом с валом рулевого колеса, а через сошку с продольной тягой привода рулевого управления.

Карданный вал рулевого управления имеет два карданных шарнира, каждый из которых состоит из вилок и крестовин с игольчатыми подшипниками и в одном случае вилки со шлицевым стержнем 22, а в другом — вилки со шлицевой втулкой 21. Подшипники закреплены упорными кольцами. От попадания грязи подшипники защищены уплотнительными кольцами. В каждый игольчатый подшипник при сборке закладывают 1,0— 1,2 г смазки 158, МРТУ 12Н № 139—64. В пополнении смазки подшипники не нуждаются. В случае разборки карданного шарнира по каким-либо причинам надо заложить в каждый подшипник указанное выше количество смазки. Карданный вал имеет скользящее шлицевое соединение, смазываемое заложенной в него при сборке смазкой. Шлицы перед сборкой смазывают тонким слоем, а во втулку закладывают 28—32 г смазки. Для удержания смазки и предохранения соединения от загрязнения поставлено резиновое кольцо.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

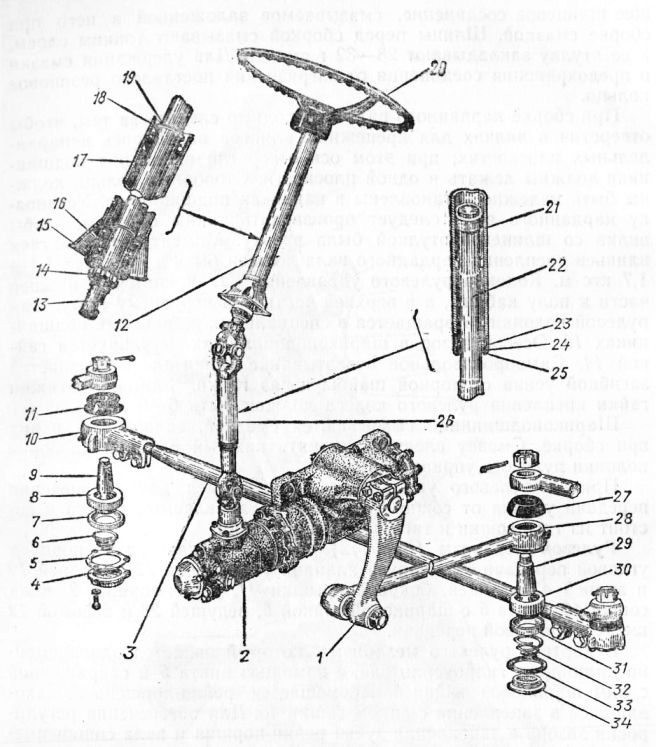

Рис. 1. Рулевой механизм с приводом в сборе:

1 — сошка; 2 — рулевой механизм; 3— тяга рулевой трапеции; 4 — крышка; 5 — прокладка крышки; 6 — пружина; 7— вкладыш головки нижний; 8 — вкладыш головки верхний; 9 — палец шаровой; 10 — головка тяги правая; 11 — накладка защитная; 12—колонка рулевого управления; 13 — вал рулевой колонки; 14 — гайка; 15 — обойма уплотнительная; 16—подшипник шариковый; 17 — труба колонки; 18 — кольцо разжимное; 19 — кольцо упорное; 20 — рулевое колесо; 21 — вилка со шлицевой втулкой; 22 — вилка со шлицевым стержнем; 23 — кольцо упорное; 24 — кольцо уплотнительное; 25 — обойма уплотнительного кольца; 26 — карданный вал в сборе; 27 — накладка защитная; 28— тяга сошки; 29 — палец шаровой; 30 — вкладыш верхний; 31 — вкладыш нижний; 32 — пружина; 33—прокладка; 34 — крышка

При сборке карданного вала необходимо следить за тем, чтобы отверстия в вилках для крепежных клиньев находились в параллельных плоскостях; при этом оси отверстий вилок под подшипники должны лежать в одной плоскости. Стопорные кольца должны быть надежно установлены в канавках подшипников. Установку карданного вала следует производить таким образом, чтобы вилка со шлпцевой втулкой была вверху. Момент затяжки гаек клиньев крепления карданного вала должен быть в пределах 1,4— 1,7 кгс-м. Колонка рулевого управления крепится в нижней части к полу кабины, а в верхней части — к переднему щиту. Вал рулевой колонки вращается в специальных шариковых подшипниках. Осевой зазор в шарикоподшипниках регулируется гайкой. Самопроизвольное отвертывание гайки предотвращается загибкой усика стопорной шайбы в паз гайки. Момент затяжки гайки крепления рулевого колеса должен быть 6—8 кгс-м.

Шарикоподшипники смазываются смазкой, заложенной в них при сборке. Смазку следует заменять каждый раз при разборке колонки рулевого управления.

Привод рулевого управления предназначен для обеспечения передачи усилия от сошки на передние управляемые колеса и состоит из тяги сошки и тяги рулевой трапеции.

Рулевой механизм состоит из картера, корпуса угловой передачи, корпуса клапана управления, передней и задней крышек, боковой крышки, рейки-поршня, вала сошки, винта с шариковой гайкой, ведущей и ведомой шестерен угловой передачи.

В картере рулевого механизма, который является одновременно цилиндром гидроусилителя, с помощью винта и сопряженной с ним шариковой гайки 6 перемещается рейка-поршень, находящаяся в зацеплении с валом сошки 46. Для обеспечения регулировки зазора в зацеплении зубья рейки-поршня и вала сошки имеют переменную толщину по длине. Регулировка производится путем перемещения вала сошки в осевом направлении.

Вал сошки вращается на двух подшипниках скольжения, одним из которых является бронзовая втулка, запрессованная в картер, другим — расточенное отверстие в боковой крышке, изготовленной из алюминия. Вал сошки фиксируется в осевом направлении при помощи регулировочного винта, который ввернут в боковую крышку, а своей головкой через упорную шайбу упирается в сошку. Осевой зазор определяется регулировочной шайбой и упорным кольцом. Уплотнение вала сошки обеспечивается установкой со стороны бронзовой втулки комплекса, состоящего из сальника вала сошки, кольца упорного сальника, манжеты наружного сальника, шайбы упорной и упорного кольца.

Гайка шариковая установлена в расточенном отверстии рейки-поршня и зафиксирована двумя установочными винтами. Гайка собрана с винтом таким образом, что винтовой профиль винта и гайки образует канал, по которому с незначительным сопротивлением перемещаются шарик. Для возвращения шариков при повороте винта от одного конца гайки к другому в паз гайки вложен специальный штампованный желоб, состоящий из двух половин.

К картеру рулевого управления на шпильках и болтах прикреплен корпус угловой передачи, к которому на шпильках прикреплен корпус клапана управления. Между картером рулевого управления и корпусом угловой передачи установлены уплот-нительные резиновые кольца.

В корпус угловой передачи ввернута упорная крышка, которая уплотнена от просачивания масла резиновым кольцом. Два шариковых подшипника, установленные в корпусе угловой передачи, являются опорой для ведомой конической шестерни. Ведущая коническая шестерня установлена в корпусе на шариковом и игольчатом подшипниках и уплотнена от просачивания масла комплексным уплотнением. Корпус ведущей шестерни установлен в корпусе угловой передачи через регулировочные прокладки и уплотнен резиновым кольцом. В корпусе клапана управления собран клапан, состоящий из золотника, реактивных плунжеров, пружин реактивных плунжеров, обратного и предохранительного клапанов, собранных в плунжерах.

Винт последовательно проходит через упорную крышку, в которую вставлена плавающая втулка, через шлицевое отверстие ведомой конической шестерни и через клапан управления. В плавающей втулке винт уплотнен внутренним резиновым кольцом и наружным кольцом из фторопласта. Втулка зафиксирована от перемещения упорным кольцом. Ведомая коническая шестерня установлена на винте на шлицах. При этом осевые усилия, возникающие на винте, не передаются на ведомую шестерню.

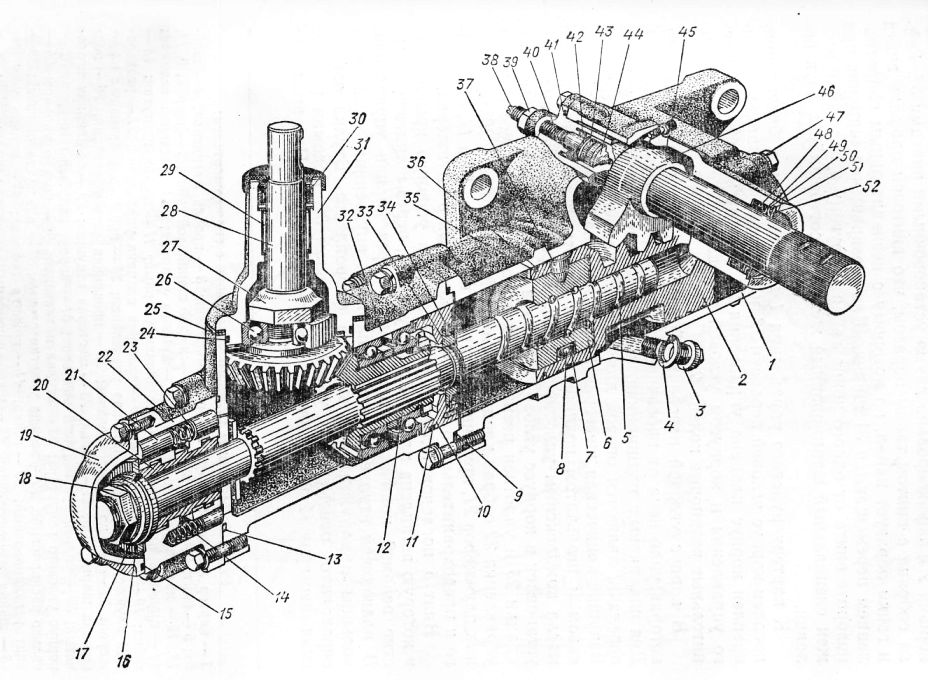

Рис. 2. Механизм рулевого управления с гидроусилителем:

1 — картер гидроусилителя; 2— рейка-поршень; 3 — пробка магнитная; 4 — шайба; 5— винт; 6—гайка шариковая; 7 — желоб шариковой гайки; 8 — шарик; 9, 11, 13, 15 — кольца уплотнительные; 10 — крышка упорная; 12 — шестерня ведомая; 14 — пружина плунжера; 16 — подшипник упорный; 17—шайба вогнутая; 18 — гайка; 19—крышка передняя; 20 — золотник клапана управления; 21 — реактивный плунжер; 22 — корпус клапана управления; 23 — пружина реактивных плунжеров; 24 — кольцо уплотнительное; 25—прокладка регулировочная; 26 — подшипник шариковый; 27 — гайка; 28 — шестерня ведущая; 29 — подшипник игольчатый; 30—уплотнение ведущей шестерни; 31 — корпус ведущей шестерни; 32 — корпус углового редуктора; 33 — втулка плавающая; 34 — кольцо упорное; 35 — кольцо распорное; 36, 40 — кольца уплотнительные; 37—винт установочный; 38 — винт регулировочный; 39 — гайка; 41 — крышка боковая; 42 — кольцо упорное; 43 — шайба регулировочная; 44 — шайба упорная; 45 — клапан перепускной; 46 — вал сошки; 47 — крышка задняя; 48—сальник вала сошки; 49 — кольцо упорное сальника; 50 — кольцо упорное наружной манжеты; 51 — манжета наружная сальннка; 55 — шайба упорная

На переднем конце винта на двух упорных подшипниках установлен клапан управления, корпус которого на шпильках крепится к корпусу угловой передачи. Задний подшипник упирается в специальный бурт на винте, а передний зафиксирован гайкой с шайбой, установленной вогнутой стороной к подшипнику. Подшипники установлены большими кольцами к клапану управления.

Золотник клапана управления, установленный в корпусе клапана, имеет большую длину, чем корпус клапана, вследствие чего золотник вместе с винтом могут перемещаться в осевом направлении на 1—1,2 мм в каждую сторону от среднего положения. В среднее положение золотник и винт возвращаются под действием трех пружин, трех пружин, реактивных плунжеров, плунжера, обратного и перепускного клапанов, находящихся в глухих отверстиях клапана управления, под давлением масла в линии подвода от насоса.

К клапану управления подведены два шланга от насоса гидроусилителя: шланг высокого давления, по которому подводится масло от насоса, и шланг низкого давления, по которому масло через радиатор гидроусилителя возвращается в насос.

При осуществлении поворота в ту или другую сторону вследствие сопротивления повороту колеса создается сила, стремящаяся сдвинуть винт в осевом направлении. В случае если эта сила превышает предварительное сжатие пружин, то винт вместе с золотником, зажатым в упорных подшипниках, перемещается относительно корпуса клапана управления. При этом одна полость цилиндра картера рулевого управления (например, при повороте налево) по каналу сообщается с линией высокого давления, а другая полость по каналу с линией низкого давления («слива»). Масло, поступающее из насоса, давит на рейку-поршень, создавая усилие на вале сошки, находящейся с ней в зацеплении, и способствует осуществлению поворота.

Давление в рабочей полости цилиндра возрастает с повышением сопротивления колес. При этом увеличивается и давление под реактивными плунжерами, которые стремятся вернуть винт и золотник в среднее положение. При увеличении сопротивления повороту колес увеличивается давление в рабочей полости цилиндра гидроусилителя, при этом возрастает усилие, с которым золотник вместе с винтом стремится вернуться в среднее положение, и пропорционально ему возрастает усилие на рулевом колесе. Увеличение (снижение) усилия на рулевом колесе с увеличением (снижением) усилия поворота колес создает «чувство дороги» у водителя. При прекращении поворота рулевого колеса осевое усилие, действующее на винт, уменьшается, золотник смещается в среднее положение. Это вызывает уменьшение давления в цилиндре гидроусилителя до необходимого для удержания колес в заданном направлении, прекращает движение поршня и (тем самым вала сошки) и поворот колес.

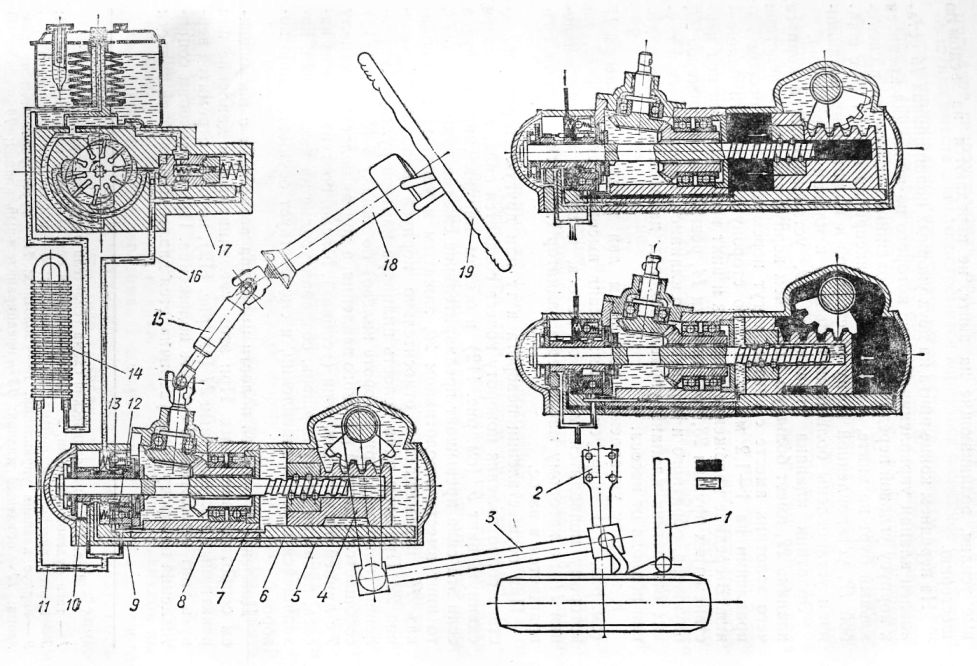

Рис. 3. Гидравлическая схема усилителя рулевого управления:

1 — тяга рулевой трапеции; 2 — балка передней оси; 3— тяга сошки; 4 — сошка; 5 — картер рулевого механизма; 6, 7 — каналы; 8 — корпус углового редуктора; 9 — корпус клапана управления; 10 — золотник; 11 — трубопровод низкого давления; 12 — обратный клапан; 13 — предохранительный клапан; 14 — масляный радиатор; 15 — карданный вал; 16 — трубопровод высокого давления; 17 — гидронасос; 18 — рулевая колонка; 19 — рулевое колесо

В корпусе клапана управления имеются три сквозных и три глухих отверстия. В сквозные отверстия вставлены шесть реактивных плунжеров, по три с каждой стороны. В три глухие отверстия плунжера, причем роль непосредственно реактивного плунжера выполняет только один, а в двух других плунжерах собраны клапаны: в одном — обратный, в другом — предохранительный.

Обратный клапан при неработающем насосе соединяет линию высокого давления с линией слива. В этом случае клапан обеспечивает работу рулевого механизма как обычного, без гидроусилителя.

Предохранительный клапан предохраняет гидронасос от перегрузок. Он открывается при достижении давления 65— 70 кгс/см2 и соединяет линию высокого давления с линией слива. При этом масло через масляный радиатор возвращается в насос.

Полость упорных подшипников соединена с линией слива и уплотнена двумя резиновыми кольцами. При вращении винта в ту или другую сторону от среднего положения свободный ход в рулевом управлении увеличивается, что исключает заклинивание рулевого механизма при крайних положениях. Обеспечивается это тем, что средний зуб зубчатого сектора вала сошки имеет увеличенную толщину по отношению к крайним зубьям, а профиль винта имеет бочкообразную форму — наибольший диаметр винтовой канавки находится в середине винта, а к концам винта он уменьшается.

В картере рулевого механизма, корпусе угловой передачи и корпусе клапана управления просверлены отверстия, которые в собранном механизме образуют каналы, выполняющие в зависимости от направления поворота роль каналов высокого или низкого давления. В верхней части картера рулевого механизма установлен перепускной клапан, который используется при прокачке гидравлической системы. В нижней части картера установлена магнитная пробка.

Конец ведущей конической шестерни соединен с карданным валом рулевого управления.

Насос гидроусилителя руля с бачком, фильтрами и клапанами, ограничивающими давление и расход масла в системе, установлены на двигателе и приводятся в действие шестеренчатым приводом от коленчатого вала.

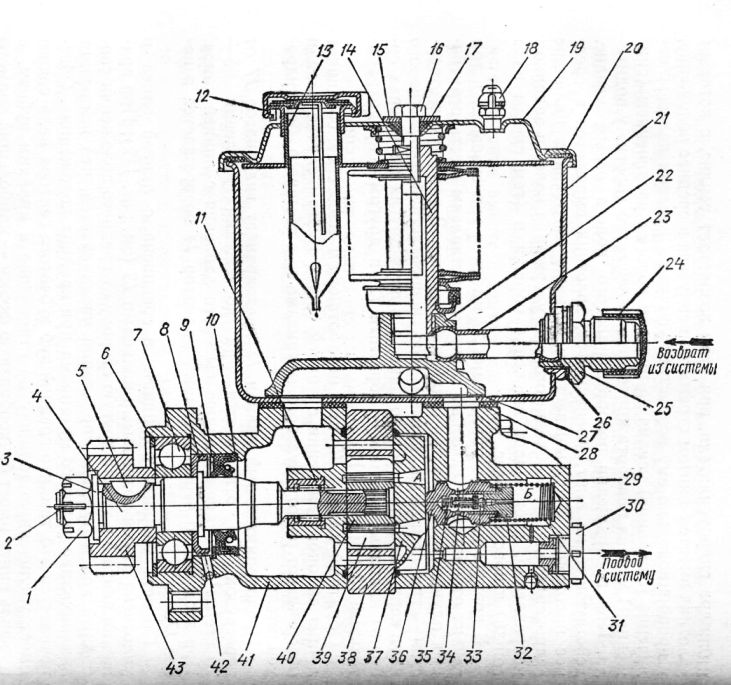

Рис. 4. Насос гидроусилителя руля:

1 — гайка; 2 — шплинт разводной; 3— шайба 0 15; 4 — валик насоса; 5 — шпонка сегментная; 6 — кольцо упорное; 7 — шарикоподшипник; 8— кольцо маслоотгон-ное; 9 — кольцо упорное; 10 — сальник; 11 — подшипник игольчатый; 12 — пробка заливной горловины; 13 — заливной фильтр насоса; 14 — фильтр насоса; 15 — шайба плоская; 16 — болт М8 X 35; 17 — кольцо уплотнительное; 18 — предохранительный клапан; 19 — крышка бачка с пружиной; 20 — прокладка уплотнительная; 21 — бачок; 22 — коллектор насоса; 23 — трубка бачка; 24, 30 — пробки транспортные; 25 — штуцер; 26 — шайба; 27—прокладка коллектора; 28 — прокладка уплотнительная; 29 — крышка насоса; 31 — пружина перепускного клапана; 32—седло предохранительного клапана; 33 — предохранительный клапан; 34 — стержень пружины предохранительного клапана; 35 — пружина предохранительного клапана; 36 — перепускной клапан; 37 — диск распределительный; 38 — статор насоса; 39 — лопасть насоса; 40—ротор насоса; 41 — корпус насоса; 42 — шарик; 43 — шестерня привода насоса

Гидронасос состоит из корпуса и крышки, распределительного диска, ротора, статора и валика. Гидронасос двойного действия лопастного типа. В пазах ротора перемещаются лопасти насоса. Ротор установлен на шлицевом конце валика насоса, который, в свою очередь, на двух подшипниках — игольчатом и шариковом — установлен в корпусе насоса. Валик со стороны корпуса снабжен самоподвижным сальником и маслоотгонным кольцом. На конце вала установлена шестерня привода насоса, которая крепится на валу гайкой. Между корпусом и крышкой насоса на четырех болтах и двух установочных штифтах установлен статор насоса.

Статор необходимо ставить таким образом, чтобы стрелка на нем была направлена против часовой стрелки, если смотреть со стороны шестерни привода гидронасоса.

Лопасти гидронасоса должны перемещаться в пазах ротора свободно, без заеданий. При вращении ротора лопасти центробежной силой прижимаются к криволинейной поверхности статора, при этом масло в полостях всасывания попадает между лопастями, а затем вытесняется при вращении ротора в полость нагнетания.

В крышке насоса установлены перепускной клапан, внутри которого собран предохранительный клапан. Перепускной клапан предназначен для ограничения подачи масла в систему при увеличении числа оборотов насоса. Он состоит из корпуса клапана, ввернутого в него седла предохранительного клапана а пружины и установлен в гнезде крышки. При работе гидронасоса на клапан воздействуют две силы: сила, обусловленная давлением в полости нагнетания А, и сила, обусловленная давлением на линии нагнетания Б. С увеличением подачи масла в систему гидроусилителя возрастает разность давлений между полостями А и Б, а следовательно, возрастает разность усилий, действующих на клапан. При достижении определенной разности давлений пружина клапана сжимается и клапан перемещается, сообщая через бачок полости нагнетания с полостью всасывания. При этом дальнейшая подача масла в систему прекращается.

Предохранительный клапан предназначен для защиты насоса от перегрузок при достижении давления 75—80 кгс/см2. Он собран внутри перепускного клапана и состоит из седла клапана, шарика клапана, пружины клапана 35 и штока пружины. При достижении давления 70 кгс/см2 шарик, перемещаясь, сжимает пружину и сообщает линию нагнетания с линией всасывания, при этом насос начинает работать сам на себя. К насосу в сборе с крышкой через прокладку крепится бачок гидронасоса. Сверху бачок закрыт крышкой, в которую установлен заливной фильтр. Фильтр закрыт пробкой, к которой прикреплен щуп. Внутри бачка установлен коллектор насоса с фильтром, предназначенным для фильтрации масла, поступающего из системы.

Техническое обслуживание рулевого управления

Общие требования. При эксплуатации необходимо регулярно в сроки, указанные в карте смазки, проверять уровень масла в системе гидроусилителя и промывать фильтры насоса. Ежедневно следует проверять герметичность соединений и шлангов системы гидроусилителя рулевого управления. Для системы гидроусилителя нужно употреблять только чистое, отфильтрованное масло, указанное в карте смазки. Заливать масло надо через воронку с двойной сеткой и заливной фильтр, установленный в горловине крышки бачка насоса.

Фильтры насоса гидроусилителя нужно промывать в бензине. В случае значительного засорения фильтров смолистыми отложениями их необходимо дополнительно промыть растворителем, применяемым при окраске автомобиля. При установке шлангов недопустимы их скручивание и резкие перегибы.

Рекомендации по проверке и регулировке механизма рулевого управления

Неисправности в работе рулевого управления не всегда зависят от его состояния, а иногда вызываются другими причинами. Поэтому перед проверкой и регулировкой рулевого механизма нужно проверить балансировку колес, давление воздуха в шинах, наличие смазки в узлах привода рулевого управления и подшипниках ступиц колес, регулировку подшипников колес и тяг рулевого управления и правильность их положения, работу амортизаторов, правильность установочных углов передних колес, так как все это влияет на работу рулевого управления.

Кроме того, следует проверить уровень масла в бачке насоса гидроусилителя и убедиться, нет ли воздуха в системе, осадка или грязи в бачке и на фильтрах насоса, а также и утечки масла в соединениях трубопроводов.

Проверку рулевого управления следует начинать с определения давления в системе гидроусилителя и определения свободного хода рулевого колеса и затем по необходимости приступить к проверке регулировки механизма рулевого управления.

v регулировки собранного механизма рулевого управления

пуст производить при отсоединенной продольной рулевой тяге СЛглитом масле из системы. При помощи пружинного динамометра прикрепленного к ободу рулевого колеса, замеряется усилие пои следующих трех положениях:

I положение. Рулевое колесо повернуто более чем на два оборота от среднего положения; усилие на ободе рулевого колеса должно быть 0,6—1,6 кгс.

II положение. Рулевое колесо повернуто на 3/4—1 оборот от среднего положения; усилие на ободе рулевого колеса не должно превышать 2,3 кгс.

III положение. Рулевое колесо проходит среднее положение; усилие на ободе рулевого колеса должно быть на 0,4—0,6 кгс больше усилия, полученного при замере во втором положении, но не превышать 2,8 кгс.

Если при измерении вышеуказанных усилий они не соответствуют указанным величинам, то следует отрегулировать рулевой механизм. Начинать регулировку рулевого механизма надо с установления величины усилия в третьем положении при помощи вращения регулировочного винта, так как это не требует разборки рулевого механизма. При вращении регулировочного винта по часовой стрелке усилие будет увеличиваться, а при вращении винта против часовой стрелки — уменьшаться. Момент затяжки контргайки регулировочного винта должен быть 6—6,5 кгс-м. После затяжки контргайки вторично проверить регулировку.

Несоответствие усилия на ободе рулевого колеса при первом и втором положениях, указанным выше величинам, вызывается соответственно неправильной регулировкой упорных подшипников или повреждениями деталей узла шариковой гайки. Для регулировки упорных подшипников необходима частичная разборка механизма. Поворот вала сошки из одного крайнего положения в другое должен происходить при приложении к нему момента не более 8 кгс-м.

Разборка и проверка рулевого механизма. Разбирать рулевой механизм, так же как и насос, нужно только в случае крайней необходимости. Работа должна выполняться квалифицированными механиками в условиях полной чистоты.

Перед разборкой рулевой механизм должен быть снят с автомобиля, для чего необходимо:

1. Отвернуть и вынуть стяжные болты сошки и снять ее при помощи съемника или клина, вставляемого в прорезь верхней головки сошки (сколачивание сошки не допускается).

2. Отвернуть пробку с магнитом и слить масло; для более полного слива повернуть рулевое колесо 2—3 раза из одного крайнего положения в другое.

3. Отсоединить шланги, слить оставшееся в насосе масло.

4. Отсоединить карданный вал, отвернув гайку клина и выколотив клин.

5. Отвернуть болты крепления картера рулевого механизма.

6. Тщательно очистить и промыть наружную поверхность рулевого механизма.

7. Слить остатки масла, перевернув рулевой, механизм клапаном вниз и поворачивая вал рулевого управления 2—3 раза из одного крайнего положения в другое.

При разборке механизма следует:

1. Спять боковую крышку вместе с валом сошки, установив его предварительно в среднее положение. При вынимании вала сошки необходимо зачистить его шлицевой конец, соблюдая осторожность, чтобы не повредить сальник и уплотнительное кольцо. Уплотнение вала сошки при сборке и разборке нужно защищать от повреждения шлицами вала.

2. Проверить осевое перемещение регулировочного винта в вале сошки. Если перемещение превышает 0,15 мм, заменить регулировочную шайбу, доведя перемещение до 0,02—0,08 мм.

3. Снять переднюю крышку, отвернув болты крепления.

4. Отвернуть гайки крепления клапана управления и сдвинуть его вперед настолько, чтобы его можно было повернуть относительно винта. При этом необходимо соблюдать осторожность, чтобы не повредить резиновые уплотнительные кольца шпилек.

5. Проверить регулировку упорных подшипников. Момент, необходимый для проворачивания клапана управления относительно винта, должен быть равен 6—8,5 кгс-см.

6. В случае несоответствия момента, указанного в п. 5, отрегулировать затяжку гайки или при повреждении подшипников — заменить их. Для регулировки затяжки гайки нужно предварительно отжать буртик ее, вдавленный в канавку винта, оберегая резьбу винта от повреждения, отвернуть гайку, зачистить паз винта и резьбу в гайке. Коническая дисковая шайба должна быть установлена между упорным подшипником и гайкой — вогнутой стороной к подшипнику. После регулировки затяжки гайки ее буртик должен быть вдавлен без разрыва в паз винта; бородок, используемый для вдавливания, должен быть закруглен.

7. Снять корпус угловой передачи вместе с клапаном управления, винтом и поршнем-рейкой, отвернув болты и гайки крепления.

8. Проверить, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. В случае необходимости подтянуть или заменить два установочных винта и раскернить их.

9. Проверить посадку шариковой гайки на винте. Вращение гайки на винте должно происходить без заеданий. Эксплуатация рулевого механизма с осевым перемещением гайки относительно винта на его средней части, превышающим 0,5 мм, недопустима.

10. В случае большого перемещения, а также повреждения шариков беговых канавок винта или гайки следует заменить весь комплект (шариковую гайку и винт с шариками). В случае разборки или замены комплектность при сборке нарушать нельзя, так как все детали подбираются на заводе индивидуально. Для разборки необходимо отвернуть два установочных винта, крепящих шариковую гайку. Вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадания желобки и шарики. Затем снять желобки и, поворачивая винт относительно гайки в ту или другую сторону, удалить шарики.

11. Проверить регулировку предохранительного клапана, расположенного в клапане управления гидроусилителя рулевого управления, для чего следует снять клапан управления, отвернув гайку, как это указано в п. 6.

Предупреждение!

При всех последующих операциях разборки и сборки принять меры, предотвращающие вывинчивание винта из шариковой гайки. Последнее может привести к выпаданию шариков и заклиниванию винта. Винт не должен выворачиваться из гайки более двух оборотов от среднего положения.

Проверку предохранительного клапана следует вести в специальном приспособлении, позволяющем подвести масло под давлением к отверстию е его торце на стороне уменьшенного диаметра. Клапан должен открыться при давлении 65—70 кгс/см2 при производительности насоса около 10 л/мин. При открывании клапана возникает специфический шум, не являющийся признаком дефекта. Регулировка клапана производится вращением пробки. После регулировки следует замять резьбу в шлиц пробки для предотвращения ее отвертывания. При отсутствии специального приспособления для проверки регулировки предохранительного клапана можно проверить его регулировку на автомобиле (см. раздел «Проверка давления в системе гидроусилителя рулевого управления»).

Нельзя нарушать при разборке и сборке комплектность золотника, обратного и предохранительного клапанов, реактивных плунжеров и корпуса клапана управления, так как они подобраны на заводе индивидуально.

12. Проверить регулировку бокового зазора между зубьями шестерен углового редуктора. Боковой зазор не должен превышать 0,1 мм, а момент вращения ведущей шестерни в собранном угловом редукторе должен быть не более 5 кгс-см. Регулировка зазора производится за счет прокладок, установленных между корпусом угловой передачи и ведущей шестерни.

Величина зазора после регулировки не должна превышать 0,05 мм. Нельзя нарушать при сборке и разборке комплектность корпуса углового редуктора и конических шестерен. В случае разборки шестерен при последующей сборке упорная крышка углового редуктора должна быть затянута и законтрена путем раскерни-вания.

Сборку рулевого механизма необходимо производить в следующей последовательности:

1. Перед сборкой все детали надо тщательно промыть и просушить. Нельзя протирать детали концами и тряпками, оставляющими на деталях нитки, ворсинки и т. п.

2. Все резиновые детали должны быть осмотрены и, если необходимо, заменены.

3. Момент затяжки должен быть равен 2,1—2,8 кгс-м для болтов М8 и 3,5-4,2 кгс • м для болтов М10.

4. Уплотнительные кольца поршня и винта не должны иметь повреждений.

5. Для сборки шариковой гайки необходимо:

а) надеть на вннт собранный угловой редуктор или плавающую втулку (если она была снята) и гайку. Установить гайку на нижнем конце винта, не имеющем буртика, совместив отверстия гайки, в которые входят желоба, с винтовой канавкой винта;

б) заложить 23 шарика через обращенное к шлицам винта отверстие в гайке, поворачивая винт против часовой стрелки, заложить 8 шариков в сложенные вместе желоба и предотвратить их выпадение, замазав выходы консистентной смазкой УН (вазелин технический), ГОСТ 182—59;

в) вложить желоба с шариками в гайку, поворачивая в случае необходимости винт, обвязать гайку, чтобы предотвратить выпадание желобов пз гайки;

г) проверить плавность вращения гайки. После установки нового комплекта гайка должна проворачиваться в средней части винта под действием крутящего момента 3—8 кгс – см;

д) ввернуть два установочных винта, момент затяжки винтов 5—б кгс-м. В случае совпадения канавки в поршне-рейке со шлицем винта последний должен быть заменен. Выступание винтов над цилиндрической поверхностью поршня-рейки недопустимо, так как вызывает задир цилиндра гидроусилителя.

6. В случае отдельных задиров на зеркале цилиндра их следует зачистить, сняв выступающий металл шабером. Наличие продольных рисок и царапин на зеркале цилиндра не является браковочным признаком.

7. В случае переборки клапана управления надо следить за тем, чтобы выточка на торце золотника была обращена к угловому редуктору, а фаски на реактивных плунжерах обратного и предохранительного клапанов — наружу. Золотник, реактивные плунжеры и клапаны должны перемещаться в корпусе клапана управления плавно, без заеданий.

8. Уплотнение вала сошки при сборке и разборке нужно защищать от повреждения шлицами вала. Окончательную запрессовку манжеты следует производить комплектно вместе с упорным кольцом наружной манжеты шайбой и упорным кольцом до момента защелкивания упорного кольца в канавке. Упорное кольцо должно войти в канавку картера по всему периметру.

9. В случае переборки гайки крепления подшипников ведущей и ведомой шестерен должны быть затянуты моментом 4—6 кгс-м и законтрены путем вдавливания пояска гайки в канавку ведущей шестерни и загибкой одного из усов шайбы в совпадающую с ним прорезь гайки крепления ведомой шестерни. После сборки ведомая и ведущая шестерни должны свободно вращаться и не иметь ощутимого осевого люфта.

10. В собранном рулевом механизме после поворота вала ве-душей шестерни до упора поршня в обе стороны приложить дополнительный вращающий момент к ведущей шестерне не менее 9 кгс-м, добившись сжатия центрирующих пружин. Пружины должны обеспечивать его возвращение в исходное положение.

11. Регулировочный винт отрегулировать так, чтобы при переходе через среднее положение момент вращения вала был больше этого же момента до регулировки на 10—15 кгс-м. При этом момент при переходе через среднее положение должен быть не более 50 кгс-см. После регулировки регулировочный винт надо законтрить контргайкой (момент затяжки должен быть равен 4—4,5 кгс-см) и затем проверить вторично момент на вале рулевого управления.

12. Поворот вала сошки от одного крайнего положения до другого должен происходить при приложении к нему момента не более 8 кгс-м.

Проверку свободного хода рулевого колеса делают при работе двигателя на холостом ходу, покачивая рулевое колесо в ту или другую сторону до начала поворота управляемых колес. Свободный ход рулевого колеса не должен превышать 25°. На новом автомобиле свободный ход рулевого колеса составляет 15°.

Свободный ход следует проверять на автомобиле, установив передние колеса прямо. При наличии свободного хода рулевого колеса выше допустимого необходимо определить, за счет какого узла получается увеличенный свободный ход, для чего надо проверить состояние регулировки тяг управления, регулировку механизма рулевого управления, зазоры в карданных сочленениях рулевого управления и затяжку клиньев крепления карданного вала. При нарушении регулировки механизма рулевого управления или тяг следует произвести необходимую регулировку. При наличии увеличенных зазоров в карданных сочленениях карданный вал следует заменить или отремонтировать. Убедившись в удовлетворительном состоянии перечисленных узлов, следует проверить затяжку гайки упорных подшипников. Осевое перемещение рулевого колеса недопустимо.

При наличии осевого перемещения рулевого колеса необходимо подтянуть гайку, предварительно разогнув усики стопорной шайбы. После регулировки один из усиков следует загнуть в паз гайки. Момент вращения вала рулевого управления, отсоединенного от карданного вала, должен быть равен 3—8 кгс-см. Чрезмерная затяжка гайки с последующим ее отвертыванием для получения заданного момента вращения вала недопустима, так как может вызвать повреждение подшипника.

Проверка давления в системе гидроусилителя рулевого управления

Для проверки давления в системе необходимо установить в линии высокого давления между насосом и механизмом рулевого управления специальное приспособление, имеющее манометр со шкалой до 100 кгс/см2 и вентиль, закрывающий подачу масла к гидроусилителю.

Для проверки надо открыть вентиль и повернуть колесо до упора с приложением к рулевому колесу усилия не менее 10 кгс. Давление масла при 600 об/мин коленчатого вала двигателя должно быть не меньше 55 кгс/см2. Если при снятии усилия давление масла будет меньше 55 кгс/см2, то нужно медленно завернуть вентиль, следя за увеличением давления по манометру. При исправном насосе давление должно подняться и быть не меньше 60 кгс/см2. В этом случае неисправность нужно искать в механизме рулевого управления (неправильная регулировка предохранительного клапана или чрезмерные внутренние утечки). Если давление не увеличивается, то неисправен насос. Если проверяется новый насос, то величина давления должна быть соответственно 65 кгс/см2 и 75 кгс/см2. Возникающий при проверке специфический шум, связанный с работой предохранительного клапана механизма, не является браковочным признаком.

Для проверки правильности работы клапана управления гидроусилителя руля необходимо отсоединить продольную рулевую тягу, открыть вентиль и провернуть рулевое колесо до конца с приложением дополнительного усилия не менее 10 кгс при 1000 об/мин коленчатого вала. При снятии усилия с рулевого колеса давление должно упасть до величины не более 3—5 кгс/см2. Проверку вести в обоих крайних положениях. Если давление не падает, то это свидетельствует о заедании клапана.

При проверке нельзя более 15 с держать вентиль закрытым, а колеса повернутыми до упора. Проверку надо вести при температуре масла в бачке 65—75° С. В случае необходимости масло может быть нагрето путем поворота колес от упора до упора с удержанием их у упоров каждый раз не более 15 с.

Смена масла в системе гидроусилителя

Перед сменой масла следует отсоединить продольную тягу автомобиля и снять крышку бачка насоса гидроусилителя.

Для слива масла необходимо: повернуть рулевое кольцо влево до упора; открыть сливное отверстие, вывернув пробку с магнитом из картера рулевого механизма.

Слив масла считается законченным, если прекратилась течь масла из сливного отверстия .картера рулевого механизма.

После слива нужно промыть систему гидроусилителя, для чего требуется удалить из бачка насоса гидроусилителя остаток загрязненного масла; промыть крышку бачка, детали ее крепления и пробку с магнитом сливного отверстия картера рулевого механизма, очистив их от грязи, снять и промыть фильтры насоса и поставить их на место; залить в бачок насоса через воронку с двойной сеткой 1,5 л свежего масла и слить это масло через сливное отверстие картера рулевого механизма, поворачивая при этом рулевое колесо от упора до упора.

Для заливки свежего масла нужно проделать следующее:

1 Завернуть пробку с магнитом (с уплотнительной шайбой) в сливное отверстие картера рулевого механизма.

2. Установить крышку бачка.

3. Снять крышку заливной горловины.

4. Снять резиновый колпачок перепускного клапана механизма и на’его сферическую головку надеть резиновый шланг, открытый конец которого опустить в стеклянный сосуд, имеющий емкость не менее 0,5 л. Сосуд должен быть заполнен маслом до половины его высоты.

5. Отвернуть на 1/2 оборота перепускной клапан рулевого механизма.

6. При повернутом до упора влево рулевом колесе залить полностью бачок насоса свежим маслом, завести двигатель и работать на режиме холостого хода до тех пор, пока не прекратится выделение пузырьков воздуха из шланга, одетого на перепускной клапан. Одновременно следует доливать масло в бачок насоса, не допуская снижения уровня масла ниже верхней части заливного фильтра. Затем завернуть перепускной клапан, снять шланг и закрыть клапан резиновым колпачком.

7. При работе двигателя на режиме холостого хода следует вращать рулевое колесо от упора до упора, удерживая его кратковременно в крайних положениях в течение 2—3 с с усилием около 10 кгс и доливая по мере необходимости масло, как указано выше. Заливка считается законченной, когда прекращается выход воздуха в виде пузырьков через масло в бачке насоса.

8. Остановить двигатель, установить крышку заливной горловины.

9. Проверить уровень масла и в случае необходимости долить.

10. Присоединить продольную тягу и смазать шарнир.

Регулировка привода рулевого управления

Шарнирная тяга сошки и тяга трапеции в регулировке не нуждаются. Шарниры рулевого механизма должны быть смазаны согласно карте смазки. Перед смазкой шарниров тяг и шкворни поворотной цапфы они должны быть очищены от пыли и грязи.

Смазка шарниров производится через пресс-масленки до появления чистой смазки.

Разборка, проверка и сборка насоса

Перед разборкой насос нужно снять с автомобиля, предварительно слив из него масло, очистить и промыть его наружную поверхность.

Порядок разборки и проверки насоса следующий:

1. Снять крышку бачка и фильтр.

2. Отвернуть боковой штуцер бачка и вынуть трубку.

3. Отвернуть болты коллектора и снять бачок.

4. Установить насос так, чтобы его вал был расположен вертикально, а шестерня находилась внизу, отвернуть болты и снять крышку насоса. При снятии крышки удерживать клапан от выпадения.

5. Отметить положение распределительного диска относительно статора и снять его со штифтов.

6. Отметить положение статора относительно корпуса насоса и снять статор (стрелка на статоре указывает направление вращения вала насоса).

7. Снять ротор вместе с лопастями. Статор, ротор и лопасти насоса подобраны на заводе индивидуально, поэтому нельзя нарушать их комплектность при разборке, а также менять местами лопасти. Если требуется заменить статор, ротор и лопасти, их надо менять комплектно.

8. Только в случае крайней необходимости снять шестерню, стопорное кольцо и вал вместе с передним подшипником. При установке нового подшипника и сальника принимать меры против повреждения кромок сальника.

9. Проверить легкость перемещения перепускного клапана в крышке насоса и отсутствие забоин или износа. Клапан и крышка насоса подобраны на заводе индивидуально, поэтому их комплектность при разборке нарушать нельзя. В случае необходимости зачистить забоины или заменить детали комплектно.

10. Проверить затяжку седла предохранительного клапана, если требуется, подтянуть его.

11. Проверить, нет ли грязи во всех каналах деталей насоса, и очистить каналы.

12. Проверить, нет ли задиров или износа на торцевых поверхностях ротора, корпуса и распределительного диска. В случае незначительных задиров или износа притереть эти поверхности на плите, после чего детали тщательно промыть.

13. Проверить, свободно ли перемещаются лопасти в пазах ротора и не изношены ли они чрезмерно.

Порядок сборки насоса:

1. Соблюдать требования, указанные в разделе «Сборка рулевого механизма» (см. пп. 1,2).

2. Установить статор, ротор с лопастями и распределительный диск в соответствии с метками, нанесенными при разборке, и стрелкой, указывающей направление вращения. При этом фаска шлицевого отверстия должна быть обращена к корпусу насоса.

3. Установить крышку с перепускным клапаном. Шестигранник седла клапана должен быть обращен внутрь отверстия. Момент затяжки болтов крепления крышки 3,5—4,2 кгс-м.

4. Установить бачок с коллектором. Момент затяжки болтов крепления коллектора и бачка 0,6—0,9 кгс-м.

5. Фильтр насоса должен затягиваться моментом 2,0—3,5 кгс-м.

6. Установить трубку и завернуть боковой штуцер, обращая внимание на то, чтобы трубка вошла в отверстия коллектора и штуцера.

7. Наколачивание шестерни молотком недопустимо. Момент затяжки гайки крепления шестерни 5—6,5 кгс-м.

8. Вал насоса должен вращаться свободно, без заеданий.

Возможные неисправности в работе рулевого управления и способы их устранения

Перед определением причин неисправностей следует проверить давление в шинах и регулировку шарниров рулевых тяг.

Движение при неработающем гидроусилителе

При выходе из строя гидроусилителя из-за повреждения насоса или самого гидроусилителя, разрушения шланга или при буксировке автомобиля из-за остановки двигателя пользоваться рулевым механизмом можно только кратковременно, до устранения неисправности.

Длительная работа на автомобиле с неработающим гидроусилителем приводит к быстрому износу механизма рулевого управления или его поломке.

В случае разрыва шлангов насоса гидроусилителя следует поступить следующим образом:

1. Соединить шлангом концы расположенных на двигателе труб высокого и низкого давления, идущих от насоса.

2. Закрыть нагнетательное и возвратное отверстия на гидроусилителе деревянными пробками или Другим способом, обеспечивающим защиту от попадания грязи или инородных тел.

3. Долить в бачок насоса масло до указанного выше уровня; допускается заливка масла, применяемого для двигателя, с заменой его на базе.

4. Доехать до базы при работе двигателя с возможно малым числом оборотов коленчатого вала, наблюдая за температурой масла в бачке.

В случае нагрева масла выше 100°С надо сделать остановку и дать маслу остыть.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Рулевое управление КамАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы