Строй-Техника.ру

Строительные машины и оборудование, справочник

Шабрением называется процесс обработки поверхности изделий, при котором с отдельных участков шабером соскабливают тонкие слои металла.

Шаберы делаются из инструментальных сталей У12, У12А. Режущий конец шабера закаливается без отпуска до твердости HRC 60—65.

Шабер затачивают на наждачном круге так, чтобы штрихи от заточки располагались поперек лезвия, при заточке шабер периодически охлаждают в воде. После заточки лезвие шабера доводят на точильных брусках-оселках или на абразивных кругах, поверхность которых покрывается машинным маслом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

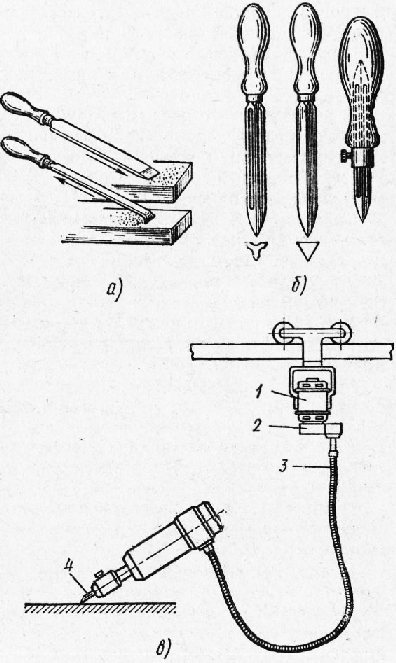

Шаберы бывают с одним или двумя режущими концами, первые называются односторонними, вторые — двусторонними. По форме режущего конца шаберы разделяют на плоские, трехгранные и фасонные.

Плоские односторонние шаберы с прямым или отогнутым вниз концом применяют для шабрения плоских поверхностей, пазов, канавок. Для шабрения кривых поверхностей (при обработке втулок, подшипников и т. п.) применяют трехгранные шаберы.

Фасонные шаберы предназначены для шабрения фасонных поверхностей, сложных по профилю канавок, желобков, пазов и т. п. Фасонный шабер представляет собой набор стальных пластинок, форма которого соответствует форме обрабатываемой поверхности.

Пластинки насаживают на металлическую державку шабера и закрепляют гайкой.

В зависимости от длины и ширины обрабатываемой плоской поверхности величина припуска на шабрение должна быть от 0,1 до 0,4 мм.

Ручное шабрение. Поверхность детали или заготовки перед шабрением обрабатывают на металлорежущих станках или опиливанием. Затем начинают шабрение. Для проверки качества шабрения поверхность поверочной плиты покрывают тонким слоем краски (сурик, синька или сажа, разведенные в масле). Обрабатываемую поверхность тщательно протирают тряпкой, аккуратно накладывают на поверочную плиту и медленно перемещают по ней круговыми движениями, после чего осторожно снимают.

В результате такой операции все выступающие на поверхности участки окрашиваются и отчетливо выделяются пятнами. Окрашенные участки (пятна) вместе с металлом удаляют шабером. Затем обрабатываемую поверхность и поверочную плиту очищают и плиту вновь покрывают слоем краски, деталь снова накладывают на нее и процесс повторяют.

Пятна при повторных операциях будут делаться меньшего размера, а количество их будет увеличиваться. Шабрят до тех пор, пока пятна не будут равномерно расположены по всей обрабатываемой поверхности, а количество их будет соответствовать техническим условиям.

При шабрении кривых поверхностей (например, вкладыша подшипника) вместо поверочной плиты пользуются шейкой вала, которая Должна находиться в сопряжении с обрабатываемой поверхностью вкладыша. В этом случае вкладыш подшипника накладывают на шейку вала, покрытую тонким слоем краски, осторожно поворачивают его вокруг нее, затем снимают, зажимают в тиски и шабрят по пятнам.

При шабрении шабер устанавливают по отношению к обрабатываемой поверхности под углом 25—30° и держат его правой рукой за рукоятку, прижав локоть к туловищу, а левой рукой нажимают на шабер. Шабрение производится короткими движениями шабера, причем если шабер плоский прямой, то движение его должно быть направлено вперед (от себя), плоским шабером с отогнутым вниз концом движение производят назад (к себе), а трехгранным шабером — вбок.

В конце каждого хода (движения) шабера его отрывают от обрабатываемой поверхности, чтобы не получились заусенцы и уступы. Для получения ровной и точной обрабатываемой поверхности направление шабрения каждый раз после проверки по краске меняют так, чтобы штрихи пересекались.

Точность шабрения определяют по количеству равномерно расположенных пятен на площади размером 25 х 25 мм2 обработанной поверхности путем наложения на нее контрольной рамки. Среднее количество пятен определяется проверкой нескольких участков обрабатываемой поверхности.

Механизация шабрения. Ручное шабрение заменяется по возможности шлифованием, точением или его осуществляют механизированными шаберами.

Механизированный шабер приводится в действие электродвигателем через гибкий вал, присоединенный одним концом к редуктору, а другим к кривошипу. При включении электродвигателя кривошип начинает вращаться, сообщая шатуну и прикрепленному к нему шаберу возвратно-поступательное движение. Кроме электрического шабера, применяют пневматические шаберы.

Притиркой называется процесс обработки поверхностей деталей при помощи шлифующих порошков и паст с целью снятия тончайших слоев металла. Притирка применяется в тех случаях, когда требуется получить высокую точность сопряженных поверхностен двух илй нескольких деталей.

Притиркой можно достичь точности обработки в 0,001—0,002 мм. Притиркой получают также поверхности с высоким классом шероховатости и соединения, обеспечивающие герметичность. При притирке снимается тончайший слой металла (за один ход притира 0,002 мм), поэтому перед притиркой поверхности деталей должны быть отшлифованы и припуск на притирку должен оставляться не более 0,01— 0,02 мм.

Притирочные материалы. При притирке применяют абразивные твердые и мягкие материалы. Из твердых абразивных материалов для обработки стали применяют порошки корунда, электрокорунда, для чугуна и хрупких материалов — карбид кремния, для твердых сплавов — карбид бора, синтетические алмазы. К мягким абразивным материалам относятся порошки окислов хрома, железа, алюминия, которые применяются для обработки отожженной стали, чугуна, сплавов меди, алюминия.

Широкое распространение при притирке находят пасты: абразивные на основе электрокорунда или окиси хрома (пасты ГОИ) и алмазные (АПЮО, АП40, АП14, АП1 и др.) на основе синтетического алмаза. Абразивные пасты выпускаются трех типов: грубая для грубой доводки, средняя для предварительной доводки и тонкая для окончательной доводки.

При притирке используют смазочные и охлаждающие жидкости: керосин, легкие минеральные масла, бензин, содовую воду и др. Добавка олеиновой кислоты и канифоли в керосин резко повышает производительность притирки.

Инструментами для притирки служат притиры. Они изготавливаются с высокой точностью по форме обрабатываемой поверхности, имеют правильную геометрическую форму (допускаемое отклонение — несколько микрон). Материал притиров должен иметь однородный состав и твердость и быть мягче материала притираемой детали. Чаще всего притиры изготовляют из мелкозернистого перлитного чугуна твердостью НВ 150—200, а также из стали, меди, латуни, свинца, стекла.

Процесс притирки. При притирке твердыми абразивными материалами обработка ведется за счет механического воздействия зерен этих материалов на частички металла.

При работе мягкими абразивными материалами и пастами под воздействием поверхностно-активных веществ (олеиновой кислоты, стеарина, канифоли) на обрабатываемой поверхности образуется мягкая окисная пленка толщиной порядка сотых долей микрона, которая затем снимается механическим путем (химико-механическая обработка).

Притирка с помощью притиров подразделяется на доводку шаржированными притирами и доводку с намазкой абразивной смесью (доводку свободным абразивным зерном).

В первом случае притир шаржируют, т. е. в его поверхность до начала обработки вдавливают абразивные зерна. Во втором случае абразивная смесь (паста) разводится до полужидкой массы, которой покрывается поверхность притира.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Шабрение и притирка при слесарных работах в автомобилестроении"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы