Строй-Техника.ру

Строительные машины и оборудование, справочник

Стали являются сложными сплавами, состоящими из различных веществ, называемых компонентами сплава. При переходе сплава из жидкого состояния в твердое могут получаться различные виды взаимодействия его компонентов, в результате чего образуется та или иная структура, т. е. внутреннее строение сплава.

Для улучшения структуры, изменения химического состава, получения более высоких или специально заданных механических свойств стали или изделия из сталей, применяемых в автомобилестроении, подвергают термической и химико-термической обработке.

Процесс термической обработки сталей состоит из трех последовательных стадий: нагрева до требуемой температуры с определенной скоростью, выдержки при этой температуре в течение требуемого времени и охлаждения с заданной скоростью. Изменением этих факторов получают различные свойства стали. Химико-термической обработкой изменяют химический состав, структуру и свойства поверхностных слоев стальных деталей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Термическая обработка сталей. Основными видами термической обработки сталей являются отжиг, нормализация, закалка и отпуск.

Отжиг заключается в нагреве стали до определенной температуры, выдержке при этой температуре и медленном охлаждении вместе с печыо, в раскаленном песке или другой среде. Отжиг стали проводится с целью понижения твердости, улучшения обрабатываемости резанием, уменьшения или снятия внутренних напряжений, повышения пластических свойств, подготовки структуры к последующей термообработке и уменьшения структурной неоднородности.

Температура отжига, как правило, должна быть на 20—30 °С выше 723 °С (критической точки), при которой происходит изменение внутреннего строения стали. В зависимости от поставленных задач отжиг выполняют двух видов: неполный и полный.

При неполном отжиге, цель которого состоит в устранении внутренних напряжений и улучшении обрабатываемости резанием, сталь с любым содержанием углерода нагревают до 750 — 760 °С. Для полного отжига сталь с содержанием углерода более 0,8% нагревают также до 750—760 °С, а при меньшем содержании углерода в стали требуется постепенное повышение температуры отжига до 940—960 °С.

Нормализация заключается в нагреве стали до температуры, несколько более высокой, чем температура отжига, в выдержке при этой температуре и охлаждении на спокойном воздухе. Нормализацию стали можно рассматривать как ускоренную разновидность отжига.

После нормализации сталь получается с несколько более высокой твердостью и мелкозернистой структурой, чем после отжига, что обусловливает более высокие значения предела прочности при некотором понижении пластичности. Нормализация применяется для исправления структуры сварных швов, выравнивания структурной неоднородности отливок и поковок, получения мелкозернистой структуры, улучшения обрабатываемости, а также для подготовки структуры к последующей термообработке (закалке).

Закалка заключается в нагреве деталей до температуры, несколько выше критической, выдержке при этой температуре и последующем быстром охлаждении в воде или масле, масляной эмульсии, водных растворах солей и т. п. Выбор охлаждающих сред (закалочной жидкости) зависит от марки стали, размеров и формы детали, требуемой твердости.

Температура нагрева при закалке зависит от марки стали, содержания углерода. Ниже приведены ориентировочные температуры закалки сталей в зависимости от содержания в них углерода.

Детали под закалку нагревают в термических печах, ацетилено~ кислородным пламенем, токами высокой частоты (индукционный нагрев).

Закалка применяется для придания стали высокой твердости, повышения прочности и сохранения достаточной вязкости. При закалке возникают внутренние напряжения, которые бывают тем больше, чем выше скорость охлаждения и чем сложнее форма детали.

Отпуск заключается в нагреве закаленных деталей до температуры отпуска, выдержке при этой температуре и последующем медленном охлаждении на спокойном воздухе, в воде или масле. Целью отпуска является повышение вязких свойств, уменьшение внутренних напряжений и хрупкости, улучшение обрабатываемости резанием.

По температуре нагрева процесс отпуска подразделяется на высокий, средний и низкий.

Высокий отпуск — нагрев закаленной стали в интервале 500— 670 °С, выдержка при этой температуре и охлаждение с требуемой скоростью. Целью высокого отпуска является максимальное повышение пластических свойств при некотором понижении твердости, пределов прочности и текучести и уменьшение внутренних напряжений.

Средний отпуск — нагрев закаленной стали до температуры в интервале 250—450 °С, выдержка при этой температуре и охлаждение. Целью этого отпуска является уменьшение внутренних напряжений и получение повышенных пластических свойств при более высоких значениях твердости, пределов прочности и текучести, чем при высоком отпуске. Применяется главным образом при обработке пружин, рессор.

Низкий отпуск — нагрев закаленной стали до температуры в интервале 150—250 °С, выдержка при этой температуре и охлаждение. Целью низкого отпуска является уменьшение внутренних напряжений и сохранение высоких значений твердости, пределов прочности и текучести при пониженных значениях вязкости. Применяется после закалки главным образом цементированных, цианированных деталей при требовании высокой поверхностной твердости и износостойкости, а также для инструментальных сталей.

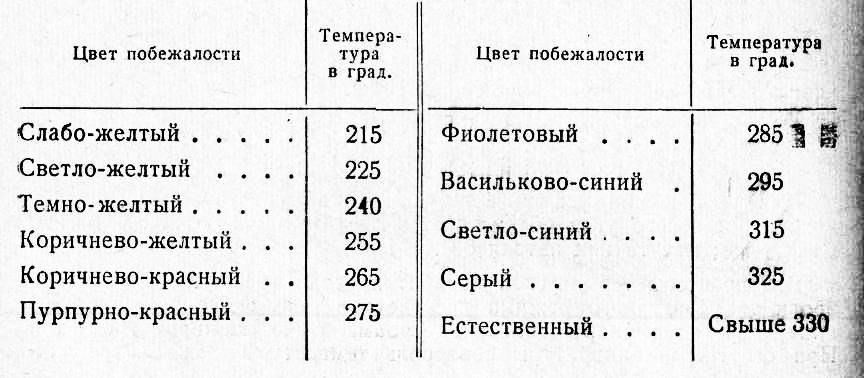

Для измерения температур при термической обработке сталей пользуются специальными приборами — термоэлектрическими пирометрами. При их отсутствии температуру нагрева определяют визуально по цветам побежалости и цветам каления стали.

При нагревании сталь окисляется, и на ее поверхности появляются пленки окислов, которые приобретают различную окраску, зависящую от толщины пленки и температуры нагрева. Такая окраска металла называется цветом побежалости. При температурах свыше 330 °С цвета побежалости исчезают. При нагревании стали свыше 330 °С цвет ее также изменяется в зависимости от температуры. Цвет стали при нагреве выше 330 °С называется цветом каления. В табл. 1 и 2 приведены цвета побежалости и каления стали, соответствующие определенным температурам нагрева.

Химико-термическая обработка сталей. Наиболее широко в автомобилестроении применяют цементацию, цианирование и азотирование сталей. Реже применяют алитирование, сульфидирование, хромирование, борирование.

Цементация — процесс поверхностного науглероживания сталей. Ее применяют с целью получения у деталей высокой поверхностной твердости, износостойкости и повышенной усталостной прочности, при этом сердцевина стали сохраняет значительную вязкость. Существует цементация твердыми карбюризаторами, газовая и жидкостная.

Цементация твердыми карбюризаторами заключается в том, что предварительно очищенные детали из ннзкоуглеродистых сталей (углерода не более 0,25%) укладывают в стальные ящики, пересыпают науглероживающим веществом (карбюризатором, который состоит из древесного угля, углекислого бария и углекислого кальция), затем герметически закрывают и устанавливают в специальную печь. В печи детали нагревают до температуры 800—980 °С и выдерживают при этой температуре в течение нескольких часов, затем медленно охлаждают.

Газовая цементация ведется в специальных печах, при этом применяют газы (природный, нефтяной, коксовый и др.), содержащие углерод. Жидкостную цементацию проводят в ванне, состоящей из смеси Расплавленных солей, в состав которой входят науглероживающие соли, соли активизаторы и нейтральные соли. После этого детали подвергают термообработке — закалке и отпуску.

Цианирование — такой вид химико-термической обработки, пРи котором поверхностный слой стальной детали насыщается одновременно углеродом и азотом. Цианированные детали после закалки низкого отпуска обладают повышенной твердостью и прочностью поверхностного слоя, износостойкостью и усталостной прочностью. Цианирование проводят в твердой, жидкой или газовой среде. Наибольшее значение имеет жидкостное цианирование в расплавленных цианистых солях, температура нагрева при цианировании деталей из конструкционной стали 750—850° С, из быстрорежущей стали 550— 560 °С.

Азотирование — процесс химико-термической обработки, обусловливающий насыщение поверхностного слоя стали азотом. Цель азотирования — повышение твердости и прочности поверхностного слоя, повышение износостойкости, коррозионной стойкости и усталостной прочности деталей.

Азотированию подвергают главным образом легированные стали. Азотирование ведется в среде, состоящей из диссоциирующего аммиака, при температуре 500—570° С, с нагревом деталей до требуемой температуры, выдержкой в зависимости от требуемой глубины азотирован-ного слоя и медленным охлаждением. Продолжительность процесса азотирования от 20 до 80 ч.

Алитирование — процесс насыщения поверхностного слоя стальных деталей алюминием. Алитирование проводится с целью повышения жаропрочности, окалиностойкости и коррозионной устойчивости стальных деталей.

Сульфидирование заключается в образовании на стальных деталях поверхностного слоя, насыщенного серой. Этот слой химических соединений играет роль сухой смазки при трении. Основное назначение сульфидирования — повышение противозадирных свойств, облегчение и сокращение времени приработки трущихся поверхностей, увеличение износостойкости и снижение коэффициента трения.

Хромирование состоит в поверхностном насыщении стальных деталей хромом и проводится с целью повышения их твердости, износоустойчивости, коррозионной стойкости и кислотоупорности.

Борирование — процесс насыщения поверхностного слоя стали бором. Применяется для повышения кислотостойкости и жаропрочности, а также износостойкости и твердости деталей из углеродистых и легированных сталей.

—

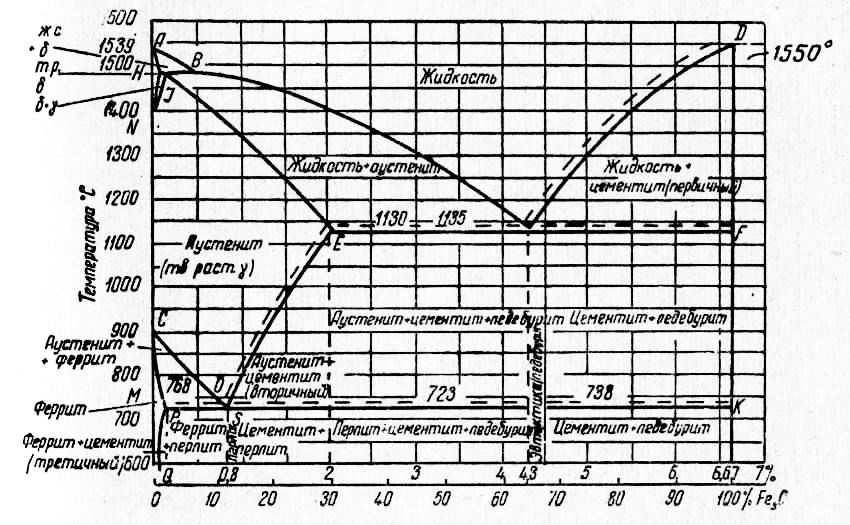

Диаграмма «железо-углерод»

Процессы термической и химико-термической обработки: отжиг, нормализация, закалка, отпуск, улучшение, цементация.

Выбор необходимой для термической обработки температуры нагрева стали в зависимости от содержания в ней углерода может быть сделан по диаграмме состояния сплавов железа с углеродом.

Наличие легирующих элементов требует соответствующих поправок.

Механические свойства и области применения фасонных отливок из углеродистой стали (ГОСТ 977-58).

Диаграмма «железо-углерод» построена следующим образом: на вертикальной оси отложена температура, на горизонтальной— содержание в сплаве углерода2. Точка пересечения вертикали, проведенной от цифры содержания углерода, с горизонталью, проведенной от соответствующей температуры, показывает состояние сплава (жидкое, твердое, из каких составляющих он состоит), обозначенное на каждой области диаграммы.

Определение необходимой температуры нагрева стали для осуществления соответствующей термообработки производится следующим образом: от цифры, указывающей содержание углерода в данной марке стали, проводят вертикаль до пересечения с соответствующей линией диаграммы и из полученной точки — горизонталь до пересечения с осью температур.

Рис. 1. Диаграмма «железо — углерод»

Режимы термообработки

Отжиг — процесс термической обработки стали, заключающийся в нагреве до определенной для данной марки стали температуры, выдержке при этой температуре и охлаждении с заданной скоростью до температуры окружающей атмосферы.

Различают несколько видов отжига.

Отжиг рекристаллизационный применяется для снятия наклепа и внутренних напряжений у стали, подвергавшейся деформированию в холодном состоянии; проводится обычно при температурах 600—650°.

Отжиг полный применяется:

— для понижения твердости и облегчения механической обработки стали режущим инструментом;

— с целью исправления структуры литой и перегретой стали и улучшения ее механических свойств;

— для улучшения структуры стали и получения надлежащих свойств при последующей термической обработке;

— для улучшения структуры стали с целью подготовки ее к дальнейшей горячей механической обработке.

Процесс полного отжига осуществляется путем нагрева стали, содержащей до 0,8% углерода, на 30—40° выше линии GS диаграммы «железо —- углерод», выдержки при этой температуре и последующего охлаждения вместе с печью. Для нагрева и выдержки в печи отливок дрстаточно 30 мин. на каждые 25 мм толщины или диаметра, но в целом не менее 3 час. Чем медленнее охлаждение, тем мягче получается отожженная сталь.

Отжиг маятниковый или на зернистый перлит осуществляется путем нагрева стали до 760°, выдержки при этой температуре и охлаждении до 690°, новом нагреве до 760° и охлаждении. Процесс повторяют 4—5 раз. Такой отжиг, резко понижающий твердость, применяют для инструментальной стали, содержащей 0,8% и более углерода, перед обработкой ее на металлорежущих станках.

Нормализация применяется для приведения стали к нормальному состоянию, нарушенному при горячей или холодной обработке, после неравномерного охлаждения или при перегреве.

Нормализации подвергаются поковки и штамповки из углеродистой и легированной конструкционной стали с малым и средним содержанием углерода, а также цементуемые стали.

Нормализация осуществляется путем нагрева стали на 40—50“1 выше линий GS и SE диаграммы «железо—углерод», выдержки при этой температуре и последующего охлаждения на спокойном воздухе.

Закалка заключается в нагреве стали до температуры, лежащей выше линии GS или линии PSK диаграммы «железо—углерод», в выдержке при этой температуре и последующем быстром охлаждении в воде, масле или иной охлаждающей среде. Закалке подвергают сталь, содержащую не менее 0,3% углерода. Твердость углеродистой стали возрастает с увеличением скорости охлаждения ее при закалке.

Полная закалка осуществляется путем нагрева стали выше линии GS диаграммы «железо — углерод» на 30—40°, выдержки при этой температуре и последующего быстрого охлаждения.

Неполная закалка применяется для стали, содержащей более 0,8% углерода. Ее осуществляют, нагревая сталь выше линии PSK диаграммы «железо—углерод» на 30—40° с выдержкой при этой температуре и последующим быстрым охлаждением.

Глубина закалки обыкновенной углеродистой стали составляет 10—12 мм.

Отпуск применяется для уменьшения внутренних напряжений в закаленной стали и образования менее твердых и хрупких структур. Различают три вида отпуска. Низкий отпуск применяют для снятия внутренних напряжений у закаленного инструмента, изготовленного из углеродистой и легированной инструментальной стали, а также у закаленных цементованных и цианированных изделий, и заключается в нагреве до 150—200° стали, закаленной на мартенсит, в выдержке при этой температуре и охлаждении с любой скоростью.

Средний отпуск применяют для инструмента, подвергающегося в работе ударам, а также для машинных деталей, изготовляемых из углеродистых и легированных сталей; средний отпуск заключается в нагреве до 300—450° стали, закаленной на мартенсит, в выдежке при этой температуре и охлаждении с любой скоростью.

Улучшение заключается в закалке с высоким отпуском; широко применяется для деталей машин, к которым предъявляется требование высокой вязкости.

Цементация — процесс поверхностного науглероживания стали, осуществляемый с целью повышения твердости поверхностных слоев мягкой стали, содержащей до 0,2% углерода. Процесс ведется при температуре 900—940°. Содержание углерода в наружном слое доводится до 0,9—1%. Скорость науглероживания составляет 0,1— 0,15 мм/час. Науглероживание проводят на требуемую глубину, обычно не превышающую в машинных деталях 2,5 мм. Сердцевина изделия остается вязкой.

Цементуют изделия следующим образом: их укладывают в цементационный ящик, изготовленный из листовой стали, чугуна или жароупорного сплава; на дно ящика насыпают слой карбюризатора высотой в 30 мм; между изделиями оставляют просветы, равные 10—20 мм и засыпанные карбюризатором; между изделиями и боковыми стенками оставляют расстояние 20—35 мм, а между изделиями и верхней крышкой — до 40 мм. Ящик закрывают крышкой, щели замазывают глиной и помещают ящик в печь. Контроль процесса ведется путем закладки в ящик «свидетелей» из того же металла, что и цементуемые изделия.

«Свидетели» закладываются через прорези в торцовой стенке цементационного ящика, замазываемые глиной, и время от времени по-одиночно извлекаются, закаливаются в воде и проверяются на глубину цементованного слоя.

После цементации изделия подвергают закалке и отпуску.

Основной составной частью карбюризаторов является древесный уголь крупностью- 3—10 мм. В качестве ускорителя процесса цементации добавляются кальцинированная сода, углекислый барий, углекислый калий. Свежий карбюризатор употребляют в смеси с отработавшим в следующей пропорции: свежего 20—35%, отработавшего 65—80%. Простейшим карбюризатором является древесный уголь с добавкой 15—20% кальцинированной соды.

Состав карбюризатора Бондюжского завода: древесного угля 74— 78%; ВаСОз 12—15%; Na2C03 1—1,5%; СаС03 3—5%; мазута или патоки 4,5—5%; Н20 менее 6%; S менее 0,1%; Si02 менее 0,5%.

Для уменьшения усадки пользуются карбюризатором с добавкой кокса: древесного угля 65%; кокса 20%; ВаС03 10%; Na2C03 1%; СаСОз 1%; мазута или патоки 3%.

Все процессы термической обработки стали требуют строгого контроля температурного режима посредством контрольно-измерительной аппаратуры—термопар с гальванометрами, оптических пирометров и т. п. При этом следует учитывать, что цвета побежалости могут менять окраску в зависимости от длительности выдержки при соответствующих температурах. Надежным методом контроля температуры по цветам побежалости является помещение нагреваемого металла на разогретую плиту и выдержка до того момента, пока на верхней поверхности стали появится соответствующий цвет. Предварительно сталь снаружи зачищается наждачной бумагой. Определение температур по цвету побежалости при отпуске стали в печи не может дать надежных результатов, так как соответствующий цвет побежалости появляется на поверхности металла тогда, когда сердцевина еще не прогрета до данной температуры.

Таблица 1

Определение температуры углеродистой стали по цветам побежалости

Определение температуры по цветам каления

Таблица 2

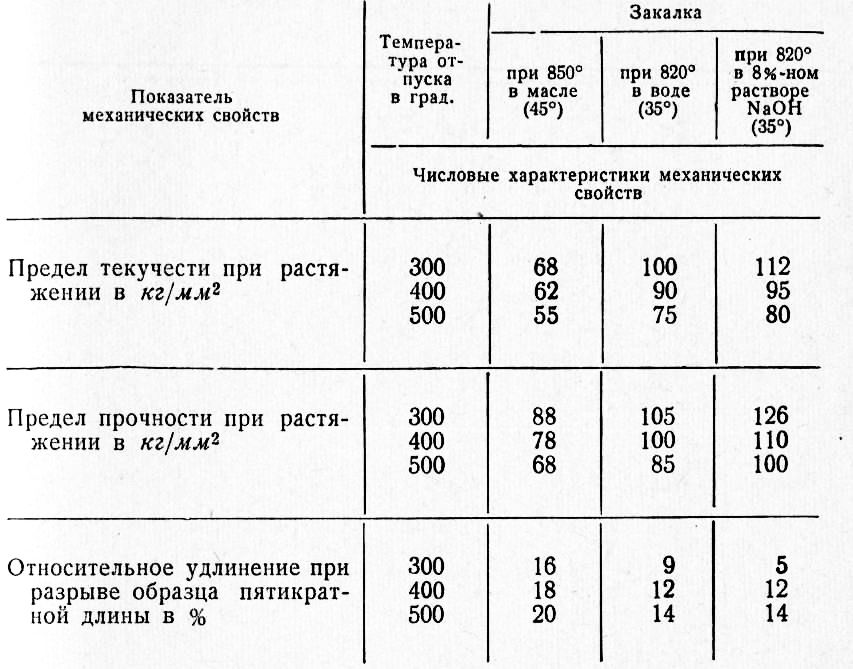

Механические свойства закаленной стали марки 40 в зависимости от типа закаливающей среды и температуры отпуска

Примечание. Данные приведены для термообработки заготовок 0 25 мм и для разрывных образцов 0 20 мм, вырезанных из центральной части заготовок.

Таблица 3

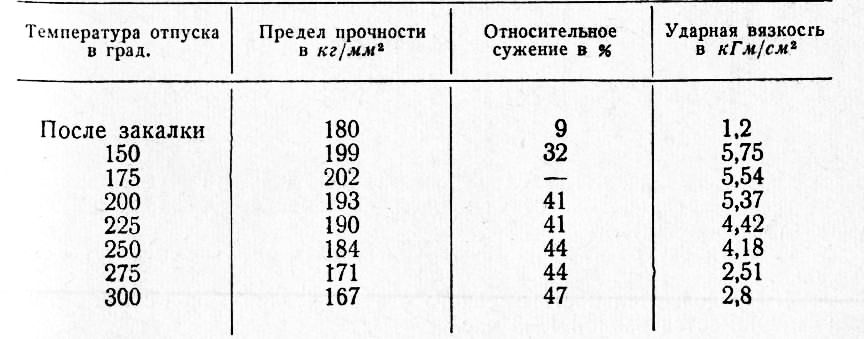

Механические свойства марки 40Х в зависимости от температуры отпуска после закалки при 860° в масле

Таблица 4

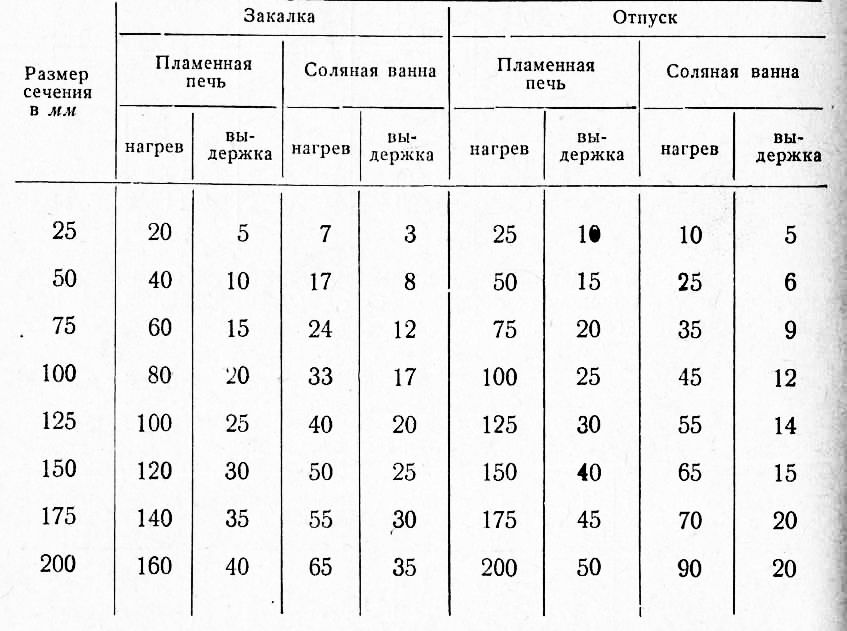

Продолжительность нагрева и выдержки в минутах в зависимости от сечения деталей из углеродистой стали

Примечания.

1. Таблица составлена по данным Гипроавтопрома.

2. Для легированной стали продолжительность должна быть увеличена на 25—40%.

3. Температура печи на 10—30° выше заданной температуры закалки.

4. Продолжительность высокого отпуска легированной стали обычно принимается равной 1—3 час.

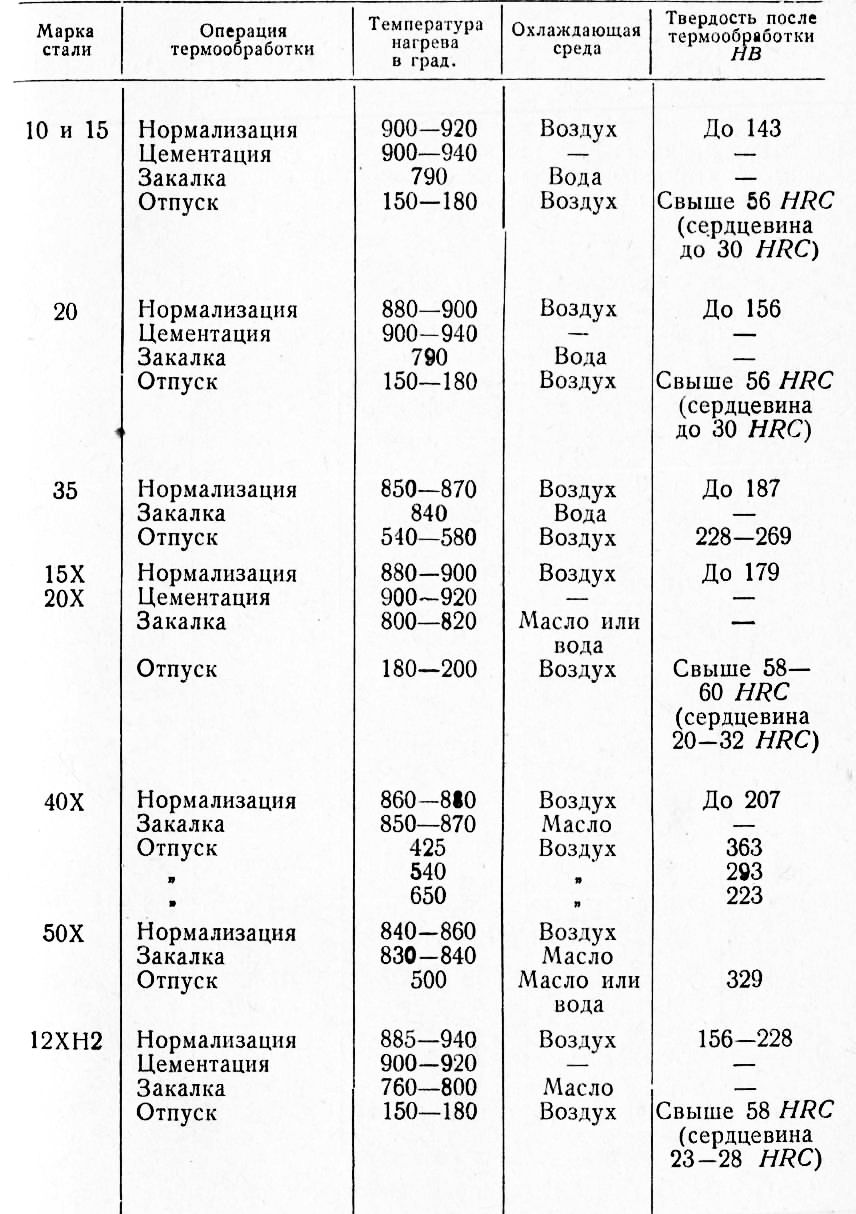

Таблица 5

Режимы термической обработки конструкционных сталей

Примечание. Температуры отжига, нормализации и закалки даны применительно к деталям с размерами сечения менее 120 мм\ для более крупных сечений указанные температуры должны несколько повышаться.

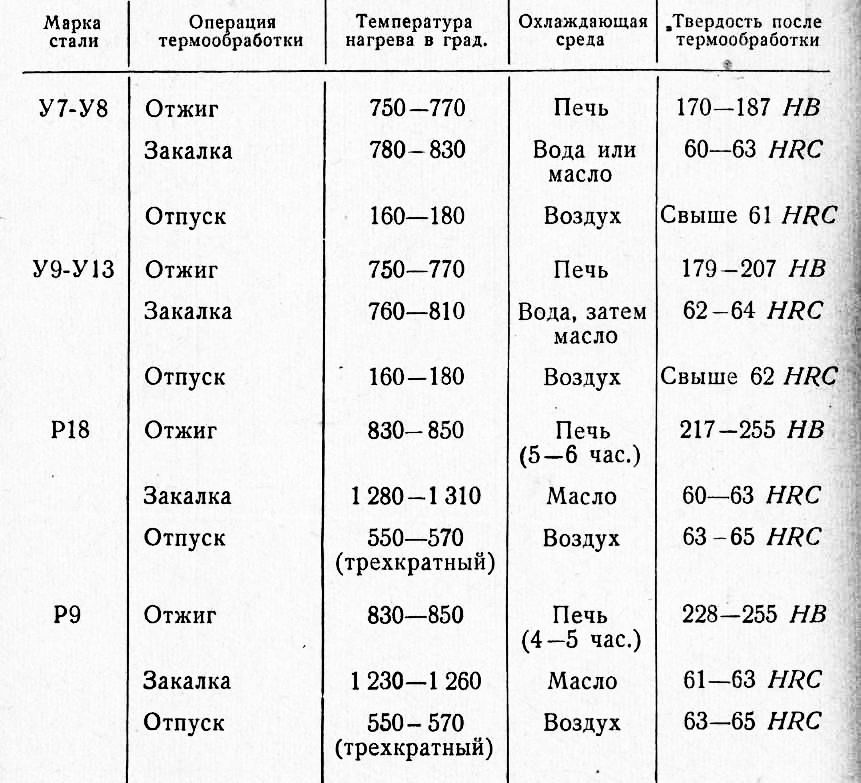

Таблица 6

Режимы термической обработки инструментальных сталей

Примечание. Отжиг применяется как предварительная термообработка после ковки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Термическая и химико-термическая обработка стали в автомобилестроении"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы