Строй-Техника.ру

Строительные машины и оборудование, справочник

В отличие от карбюраторных двигателей, в цилиндры которых поступает готовая горючая смесь из карбюратора, горючая смесь у дизелей образуется непосредственно в цилиндрах, куда топливо и воздух подаются раздельно. Это -отличие определяет особенности устройства системы питания дизелей.

Вследствие особенностей рабочего процесса и главным образом применением высокой степени сжатия дизели выгодно отличаются от карбюраторных двигателей меньшим (на 30…35%) расходом топлива. Этим объясняется широкое распространение дизелей на тяжелых грузовых автомобилях.

На отечественные дизельные автомобили МАЗ, КрАЗ и БелАЗ устанавливают четырехтактные V-образные дизели Ярославского моторного завода (ЯМЗ) — 6-цилиндровые ЯМЗ-236, 8-цилиндровые ЯМЭ-238 и 12-цилиндровые ЯМЗ-240 мощностью соответственно 103, 176 и 220 кВт (180, 240 и 300 л. е.). Все эти дизели унифицированы, т.е. многие детали кривошипно-шатунного и газоргепределительного механизмов (гильзы цилиндров, поршни, шатуны, вкладыши, клапаны), а также некоторые приборы системы питания у них одинаковые.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На автомобилях КамАЗ устанавливают также четырехтактные 8-цилиндровые дизели ЯМЗ-740 мощностью 154 кВт (210 л. е.).

По устройству системы питания все эти дизели близки друг к другу.

Дизельное топливо. Как и бензин, дизельное топливо представляет собой смесь получаемых при переработке нефти жидких углеводородов с различными температурами кипения. Дизельное топливо должно удовлетворять следующим основным требованиям: иметь определенные фракционный состав и вязкость, возможно низкую температуру застывания и самовоспламенения, возможно меньший период задержки воспламенения, малое содержание органических кислот и серы, отсутствие механических примесей и воды.

Для обеспечения хорошего смесеобразования дизельное топливо должно иметь определенный фракционный состав.

Определенная вязкость дизельного топлива необходима для обеспечения смазки топливной аппаратуры; при недостаточной вязкости ухудшаются условия смазки ее трущихся деталей. Чрезмерно высокая вязкость затрудняет подачу и впрыск топлива в цилиндры дизеля.

Низкая температура застывания обеспечивает надежность работы автомобиля зимой, а низкая температура самовоспламенения — легкий пуск холодного двигателя.

Для обеспечения мягкой работы дизеля необходимо, чтобы при сгорании топлива давление в цилиндрах нарастало плавно, что возможно при воспламенении топлива сразу же после поступления в цилиндры первых его частиц. Запаздывание воспламенения ведет к одновременному сгоранию значительного количества топлива, вызывающему резкое нарастание давления и жесткую работу двигателя.

Период задержки воспламенения топлива оценивается цетановым числом. Цетановым числом дизельного топлива называется процентное (по объему) содержание цетана в такой смеси его с альфаме-тилнафталином, которая равноценна испытуемому топливу в отношении жесткости работы двигателя. Цетан — углеводород с наименьшим, а альфаметилнафталин — углеводород с наибольшим, принимаемыми за эталон пределами задержки воспламенения топлива. Чем больше цетановое число, тем мягче работает дизель.

Коррозийные свойства топлива зависят от содержания в нем органических кислот и серы, процентное содержание которых строго ограничивается.

Содержание механических примесей и воды в дизельном топливе недопустимо, так как первые вызывают усиленный износ трущихся деталей топливной аппаратуры и засорение форсунок, а вторая приводит к образованию льда в топливопроводах в холодное время года.

Основные марки автомобильного дизельного топлива в СССР — ДА (арктическое), ДЗ (зимнее) и ДЛ (летнее). Они отличаются друг от друга в основном фракционным составом и температурой застывания: чем ниже окружающая температура, тем должно быть больше в топливе легких фракций и ниже температура его застывания.

Система питания дизеля ЯМЗ-236. К прибором, узлам и деталям, обеспечивающим подачу топлива в цилиндры дизеля ЯМЭ-236, относятся топливный бак, подкачивающий насос, фильтры грубой и тонкой очистки топлива, насос высокого давления, форсунки, топливопроводы низкого и высокого давления.

Подкачивающий насос засасывает топливо из бака через фильтр грубой очистки и псдает его через фильтр тонкой очистки к насосу высокого давления, от которого топливо поступает к форсункам, распиливающим его в камерах сгорания цилиндров.

Атмосферный воздух поступает в цилиндры дизеля через воздушный фильтр и впускной трубопровод. Отработавшие газы отводятся из цилиндров в атмосферу через выпускной трубопровод и глушитель.

Топливные баки дизельных автомобилей устроены так же, как и баки автомобилей с карбюраторными двигателями.

Топливные фильтры. Топливо, поступающее к насосу высокого давления и форсункам, не должно содержать механических примесей, могущих вызвать повреждение или повышенный износ изготовленных с высокой точностью деталей топливной аппаратуры. Поэтому в системе питания дизелей топливо многократно фильтруют. У дизеля ЯМЭ-236 имеются следующие топливные фильтры: сетчатый, на конце топливо-заборной трубки в баке; грубой очистки, установленный в баке; тонкой очистки, помещенный между подкачивающим насосом и насосом высокого давления; во входном отверстии форсунок.

Вфильтре грубой очистки установлен фильтрующий элемент, состоящий из сетчатого каркаса, на который навит в несколько слоев ворсистый хлопчатобумажный шнур, ав фильтре тонкой очистки — фильтрующий элемент с набивкой из минеральной ваты, пропитанной клеящим веществом. Фильтр тонкой очистки снабжен перепускным клапаном, пружина которого рассчитана на давление 160…170 кПа (1,6…1,7 кгс/см2). Если давление в фильтре превышает эту величину, клапан открывается и перепускает часть топлива из фильтра через присоединенную к нему трубку 10 в топливный бак. Благодаря этому в фильтре и топливопроводе, соединяющем фильтр с насосом высокого давления, поддерживается приблизительно постоянное давление.

Воздушный фильтр по устройству и принципу действия аналогичен инерционно-масляным воздушным фильтрам карбюраторных двигателей.

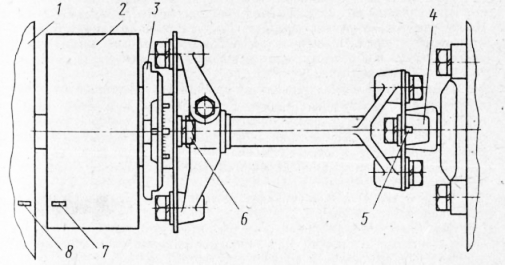

Топливный насос высокого давления подает под высоким давлением в цилиндры дизеля требуемое количество топлива в строго определенные моменты. У двигателя ЯМЭ-236 насос установлен между правым и левым рядами цилиндров. Вал насоса приводится во вращение валом привода, шестерня которого находится в зацеплении с шестерней распределительного вала дизеля. Частота вращения вала насоса вдвое меньше частоты вращения коленчатого вала дизеля. За два оборота коленчатого вала, в течение которых в каждом из цилиндров дизеля произойдет по одному рабочему ходу, вал насоса повернется на один оборот и насос осуществит впрыск топлива во все цилиндры.

В корпусе насоса высокого давления установлен на шариковых (у насосов последних выпусков — на роликовых) подшипниках кулачковый вал.

Каждый из кулачков вала приводит в действие секцию насоса, представляющую собой одноплунжерный насос высокого давления, обуживающий один цилиндр дизеля. Секция состоит из гильзы, три которой помещается плунжер, нагнетательного клапана и роликового толкателя. Плунжер может перемещаться в гильзе вверх и вниз. На проточке нижнего конца плунжера установлена опорная шайба пружины, которая верхним концом упирается через шайбу в головку насоса. Давлением пружины опорная шайба прижата к регулировочному болту толкателя, а ролик толкателя — к кулачку вала насоса.

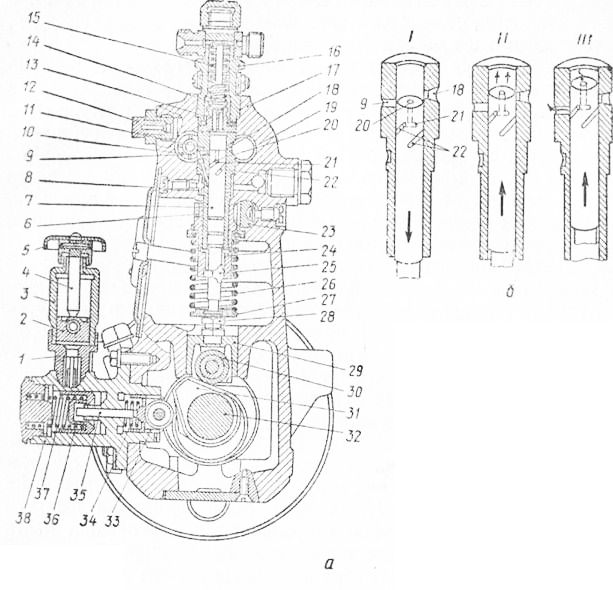

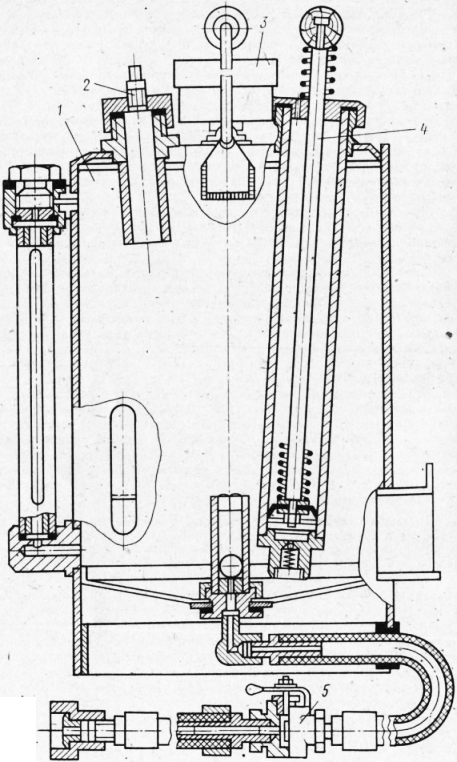

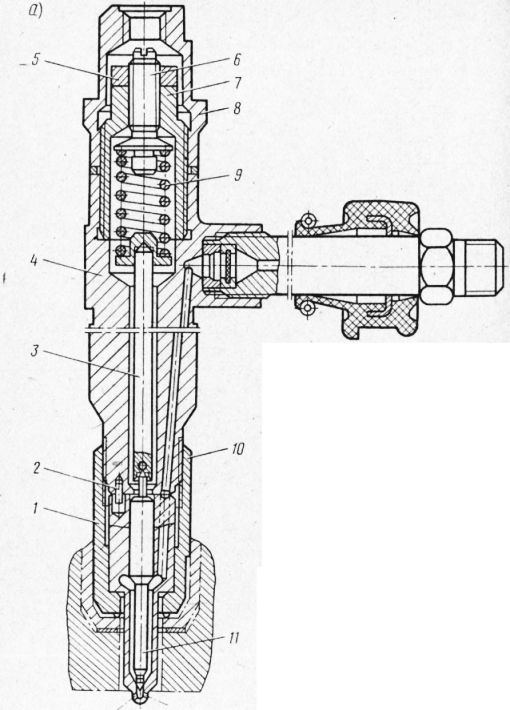

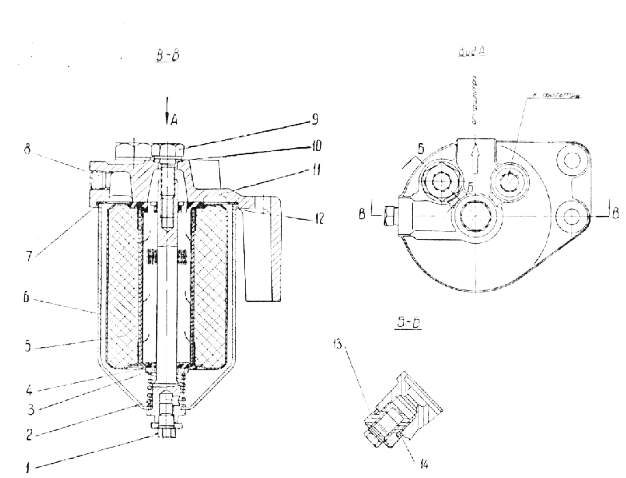

Рис. 1. Топливный насос высокого давления.

а — поперечный разрез; б — схема работы секции насоса; в — продольный разрез; 1 — корпус насоса ручной подкачки; 2 — поршень насоса ручной подкачки; 3 — цилиндр; 4 — шток; 5 — рукоятка; 6 — зубчатый венец; 7 — плунжер; 8 — винт крепления гильзы; 9 и 18 — перепускное и впускное отверстия гильзы; 10 и 19 — топливные каналы насоса; 11 — гильза; 12 — вентиль для выпуска воздуха; 13 — седло нагнетательного клапана; 14 — клапан; 15 — пружина клапана; 16 — штуцер топливопровода высокого давления; 17 — корпус насоса; 20 и 21—осевое и радиальное сверления плунжера; 22 —спиральные канавки; 23 — зубчатая рейка; 24—поворотная втулка; 25 — выступ (поводок) плунжера; 26 — пружина плунжера; 27 — опорная шайба пружины; 28 — регулировочный болт; 29 — толкатель; 30 — ролик толкателя; 31 — кулачок; 32 — вал насоса; 33 — толкатель подкачивающего насоса; 34 — пружина толкателя; 35 — шток; 36 — поршень; 37 — пружина поршня; 38 — корпус подкачивающего насоса; 39 — муфта автоматического опережения впрыска; 40 — колпак перепускного клапана; 41 — корпус центробежного регулятора; 42 — скоба останова.

Когда выступ кулачка подходит под ролик, толкатель поднимается, сжимая пружину, и перемещает плунжер насоса вверх. По мере того как выступ кулачка, повертываясь, выходит из-под ролика толкателя, пружина возвращает плунжер и толкатель в исходное положение. Таким образом, во время работы дизеля плунжер движется возвратно-поступательно вверх и вниз.

В верхней части плунжер имеет осевое и радиальное сверления. Когда плунжер находится в гильзе, эти сверления соединяют над-плунжерное пространство с двумя спиральными канавками, профре-зерованными на боковой поверхности плунжера.

Нагнетание топлива продолжается до момента, когда верхняя кромка левой спиральной канавки плунжера подойдет к перепускному отверстию гильзы (положение III). После этого топливо из над-плунжерного пространства будет перетекать через сверления плунжера, спиральную канавку и перепускное отверстие гильзы в канал корпуса насоса. Давление в надплунжерном пространстве резко снизится, нагнетательный клапан закроется, и подача топлива в цилиндр прекратится (произойдет отсечка подачи топлива).

Количество подаваемого в цилиндр топлива регулируется поворотом плунжера вокруг его оси, вследствие чего изменяется момент конца подачи топлива секцией при неизменном моменте начала подачи. При повертывании плунжера по часовой стрелке (если смотреть сверху) кромка его спиральной канавки раньше подходит к перепускному отверстию гильзы, вызывая прекращение нагнетания топлива к форсунке, и количество подаваемого в цилиндр топлива уменьшается. Поворот плунжера по ходу часовой стрелки до совпадения радиального сверления плунжера с отверстием гильзы вызывает полное прекращение подачи топлива секцией (нулевая подача). При повертывании плунжера против движения часовой стрелки кромка спиральной канавки плунжера позже достигает отверстия 9 гильзы, и количество топлива увеличивается.

Для повертывания плунжера служат зубчатая рейка и надетая на гильзу поворотная втулка, зубчатый венец которой зацеплен с рейкой. Через регулятор частоты вращения коленчатого вала зубчатая рейка связана с педалью управления подачей топлива, помещенной в кабине водителя.

Перемещение рейки вдоль ее оси вызывает поворот втулки, которая, в свою очередь, действуя через выступы, повертывает плунжер. Движение рейки вызывает одновременный поворот плунжеров всех секций насоса на одинаковый угол.

Гильзы всех шести секций укреплены в общем корпусе насоса винтами. Сверху в корпус ввернуты штуцеры, прижимающие к гильзам седла нагнетательных клапанов. Снаружи к штуцерам крепят топливопроводы, соединяющие секции насоса высокого давления с форсунками.

Кулачки расположены на валу насоса так, что обеспечивается подача топлива секциями в соответствии с порядком работы цилиндров дизеля и принятыми интервалами между рабочими ходами в разных цилиндрах. Вал насоса соединен с валом привода посредством центробежной муфты автоматического опережения впрыска; которая увеличивает угол опережения впрыска топлива в цилиндры по мере повышения частоты вращения коленчатого вала дизеля. По принципу действия эта муфта аналогична центробежному регулятору опережения зажигания карбюраторных двигателей.

На заднем конце вала насоса установлена шестерня, сообщающая вращение валу, расположенному в корпусе 41 всережимного центробежного регулятора частоты вращения коленчатого вала дизеля. Регулятор поддерживает постоянным любую частоту вращения коленчатого вала, установленную водителем путем нажатия (или отпускания) педали управления подачей топлива и, кроме того, ограничивает максимальную частоту вращения коленчатого вала.

Подшипники, кулачки вала насоса и толкатели, а также детали регулятора смазываются дизельным маслом, заливаемым в корпуса насоса и регулятора. Плунжерные пары насоса смазываются топливом.

Управляют работой насоса с места водителя при помощи педали, соединенной системой тяг и рычагов с рычагом регулятора. Регулятор, в свою очередь, воздействует на рейку топливного насоса. Для остановки дизеля служит кнопка, соединенная тросом со скобой 42 останова. При вытягивании кнопки скоба повертывается вниз и через рычажную систему регулятора передвигает рейку до отказа в сторону уменьшения подачи топлива, вследствие чего плунжеры всех секций насоса устанавливаются в положение нулевой подачи.

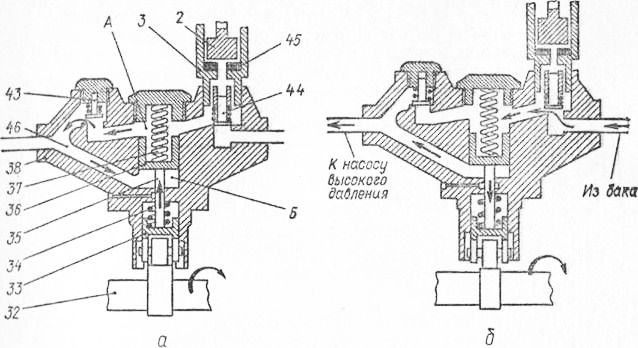

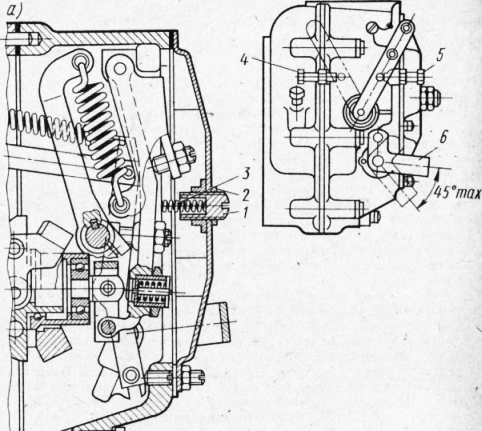

Рис. 2. Схема работы подкачивающего насоса двигателя ЯМЭ-236:

Подкачивающий насос. В системе питания дизеля ЯМЭ-236 установлен поршневой подкачивающий насос. Его корпус прикреплен к корпусу насоса высокого давления. В корпусе подкачивающего насоса помещены поршень с пружиной, шток и роликовый толкатель с пружиной.

Подкачивающий насос работает следующим образом. Внутреннее пространство цилиндра насоса делится поршнем на полости А и Б. Полость А сообщается с впускным каналом, перекрытым впускным клапаном, и с выпускным каналом, перекрытым выпускным клапаном. Оба клапана удерживаются в положении закрытия пружинами. Участок выпускного канала после клапана сообщен перепускным каналом с полостью Б.

Поршень приводится в действие кулачком вала насоса высокого давления. Когда выступ кулачка набегает на ролик толкателя, толкатель, шток и поршень перемещаются в сторону полости А. После того как выступ кулачка повернется и перестанет действовать на ролик толкателя, пружины возвращают поршень, толкатель и шток в первоначальное положение.

Двигаясь вверх, поршень вытесняет топливо из полости А через выпускной клапан, открывающийся под давлением топлива, и перепускной канал 46 в полость Б, объем которой вследствие перемещения поршня вверх увеличивается. При движении вниз поршень вытесняет топливо из полости Б к выходному отверстию насоса, откуда оно по топливопроводу поступает в фильтр тонкой очистки и далее к насосу высокого давления. Одновременно объем полости А увеличивается, и в ней создается разрежение, впускной клапан под давлением топлива со стороны входного отверстия открывается и через него полость А заполняется топливом, поступающим из бака. При последующих ходах поршня описанный цикл работы насоса повторяется.

Давление, создаваемое подкачивающим насосом, зависит от силы упругости пружины поршня и при закрытом выходном отверстии насоса может достигать 600 кПа (6 кгс/см2). В топливной системе после подкачивающего насоса поддерживается давление 160…170кПа (1,6…1,7кгс/см2).

Сверху на корпусе подкачивающего насоса установлен насос ручной подкачки топлива, который служит для наполнения системы топливом и удаления случайно попавшего в нее воздуха.

Этот насос состоит из корпуса, цилиндра, поршня со штоком и рукоятки. Когда поршень перемещают рукояткой вверх, в полость А подкачивающего насоса и в цилиндр. Всасывается через клапан топливо из бака. При перемещении вниз поршень вытесняет топливо из цилиндра через полость А и выпускной клапан подкачивающего насоса в топливопровод, соединенный через фильтр тонкой очистки с насосом высокого давления.

После пользования насосом рукоятку навертывают до отказа на резьбу цилиндра при этом поршень, плотно прижимаясь к прокладке, разобщает полости подкачивающего насоса и цилиндра насоса ручной подкачки, что устраняет возможность подсоса воздуха в систему через насос ручной подкачки.

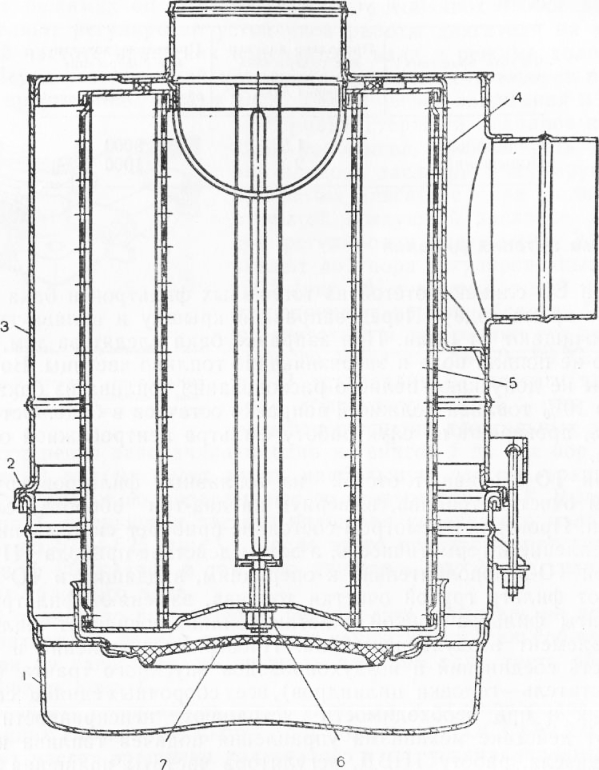

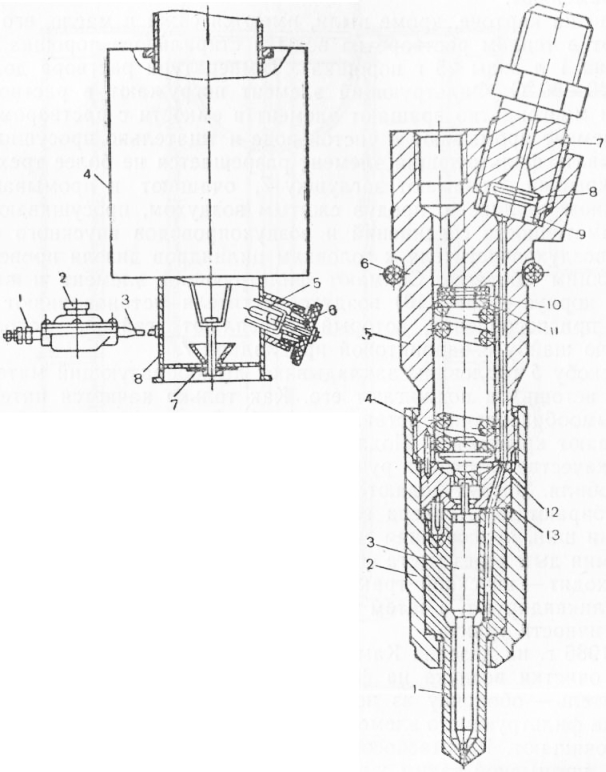

Форсунки тонко распыливают топливо, подаваемое в камеры сгорания цилиндров дизеля насосом высокого давления.

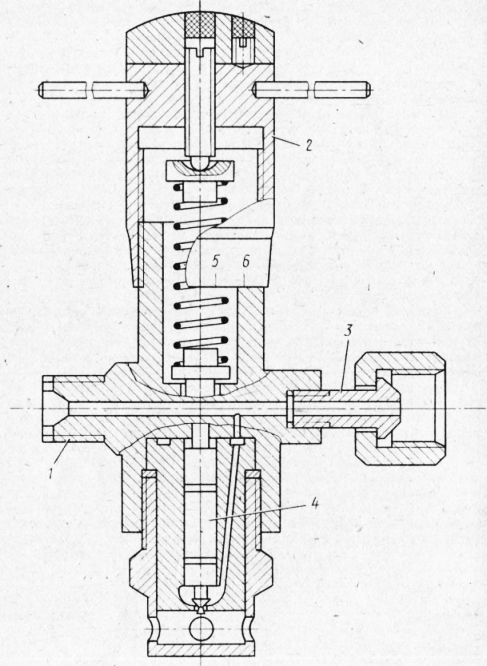

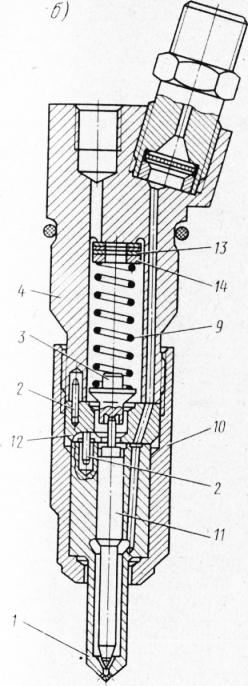

К корпусу форсунки (рис. 3) прикреплен гайкой распылитель с четырьмя распыливающими отверстиями, в котором помещена игла. Силой упругости пружины, передаваемой через штангу, игла прижата к внутренней конической поверхности распылителя и перекрывает выход топливу из полости к отверстиям распылителя.

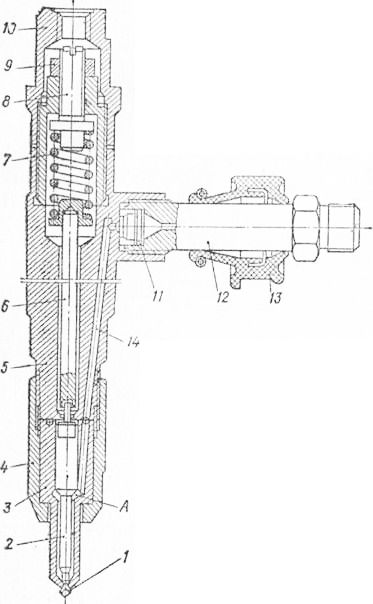

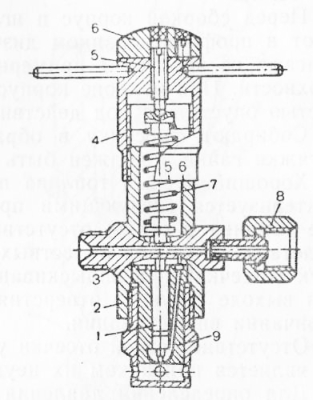

Рис. 3. Форсунка двигателя ЯМЗ-236:

А — кольцевая полость; 1 — распыливающие (сопловые) отверстия; 2 — игла распылителя; 3 — распылитель; 4 — гайка крепления распылителя; 5 — корпус форсунки; 6 — штанга пружины; 7 — пружина; 8 — регулировочный винт; 9 — контргайка; 10 — колпак; 11 — фильтр; 12 — входной штуцер; 13— резиновый уплотнитель; 14 — канал.

При нагнетательном ходе плунжера насоса высокого давления топливо от насоса поступает через входной штуцер, фильтр и канал в кольцевую полость А распылителя. Под давлением топлива игла приподнимается и полость распылителя сообщается с распыливающи-ми отверстиями, через которые топливо впрыскивается в цидиндр. В момент отсечки конца подачи топлива насосом давление в полостях форсунки падает и пружина опускает иглу, прекращая дальнейший выход топлива из отверстий распылителя.

Давление начала впрыска топлива в цилиндры дизеля ЯМЭ-236 должно быть 15 МПа (150 кгс/см2). Давление регулируют, изменяя натяжение пружины вращением винта при снятом колпаке и ослабленной контргайке.

Форсунки крепят в отверстиях головок цилиндров дизеля накладными скобами и болтами, штуцеры форсунок проходят через отверстия в стыке головок и крышек цилиндров; в отверстиях установлены резиновые уплотнители. К штуцерам присоединяют топливопроводы высокого давления, а к отверстиям в торцах колпаков — дренажные трубки для отвода из полостей в верхней части корпуса форсунок топлива, просочившегося через зазоры между иглой и распылителем. По трубке топливо из дренажных трубок сливается в бак автомобиля.

Неисправности в системе питания дизелей. При возникновении неисправностей в системе питания затрудняется пуск, снижается мощность дизеля и повышается расход топлива, возникают перебои в работе цилиндров, увеличивается дымность выпуска. Основные причины этого: утечка топлива или подсос в систему питания воздуха из-за негерметичности соединений топливопроводов и приборов; засорение топливных фильтров; неисправность подкачивающего насоса; износ плунжеров и гильз насоса высокого давления; нарушение момента начала и равномерности подачи топлива секциями насоса; уменьшение силы упругости пружины иглы форсунки; негерметичность или зависание иглы; засорение отверстий распылителя форсунки.

—

Возможные неисправности. Признаками неисправного состояния системы питания дизеля являются: неудовлетворительный пуск, дымность, неустойчивость работы и падение мощности двигателя. Неполадки в работе дизеля, указанные в этой таблице, могут быть вызваны неисправностью и других его систем, которые также должны быть проверены.

Регламентные работы. Основными работами, выполняемыми при техническом обслуживании системы питания дизелей, являются: проверка герметичности; промывка фильтров грубой очистки; смена фильтрующих элементов тонкой очистки; проверка и регулировка ТНВД на начало, величину и равномерность подачи топлива; установка угла опережения впрыска топлива; проверка и регулировка форсунок. Распределяются эти работы-по видам ТО.

При ежедневном обслуживании сливают отстой из фильтров грубой и тонкой очистки в количестве 0,10—0,15 л; проверяют работу двигателя в течение 3—4 мин, работу контрольных приборов и приводов управления подачей топлива.. При работающем двигателе проверяют герметичность соединений топливопроводов, обнаруженную течь устраняют.

При ТО-1: сливают отстой из топливного бака, (после 6—8 ч стоянки автомобиля); разбирают фильтры грубой и тонкой очистки топлива, промывают и проверяют состояние фильтрующих Элементов.

При ТО-2-. проверяют крепление и герметичность всех элементов системы питания; заменяют сменные фильтрующие элементы фильтров тонкой очистки и промывают корпуса топливных фильтров; проверяют циркуляцию топлива и при необходимости удаляют воздух из системы; проверяют пуск двигателя и регулируют минимальную чаетоту вращения коленчатого вала в режиме холостого хода; проверяют работу двигателя, ТНВД, регулятора частоты вращения коленчатого вала.

При сезонном обслуживании: сливают топливо и промывают топливные баки; снимают форсунки, проверяют и при необходимости регулируют их на стенде. При подготовке к зимней эксплуатации снимают ТНВД с топливоподкачивающим насосом, проверяют и регулируют на стенде; заменяют масло в ТНВД и.регуляторе частоты вращения коленчатого вала двигателя; проверяют уровень масла в корпусе муфты опережения впрыска топлива, при необходимости масло доливают.

Проверка герметичности системы. Негерметичность топливопроводов и приборов, работающих под давлением, обнаруживается по подтеканию топлива в местах их соединений шри работе двигателя на холостом ходу.

Негерметичность топливопроводов, соединений и приборов, находящихся под разрежением, определяется по наличию воздуха в системе. Для этого следует ослабить контрольную пробку на крышке топливного фильтра тонкой очистки при работе двигателя на малой частоте вращения коленчатого вала. Выделение пены или пузырьков воздуха из-под ослабленной пробки будет свидетельствовать о наличии воздуха в системе.

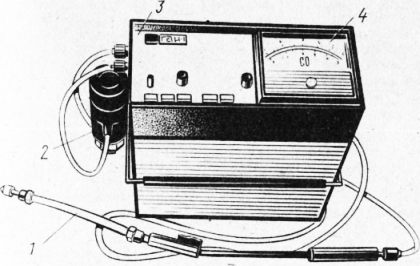

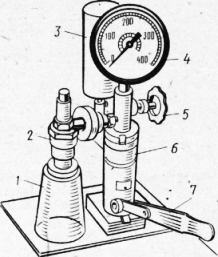

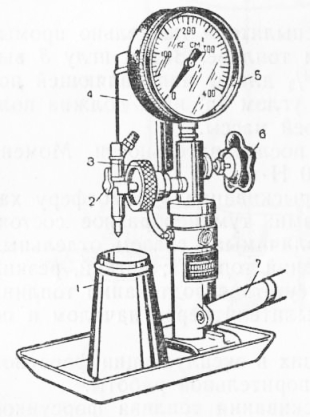

Неплотности в системе можно. обнаружить при неработающем двигателе, создав избыточное давление в системе при помощи прибора мод. 383 (рис. 5). Для этого отсоединяют от топливного бака отводящий топливопровод и герметизируют его заглушкой. Затем отсоединяют подводящий топливопровод от топливного бака и через сменный штуцбр соединяют его с бачком прибора, заполненным дизельным топливом на 4/5 своего объема. Открыв кран, топливо из бачка подают в систему под давлением 3 кгс/см2, которое предварительно создают воздушным насосом. Неисправное место в топливной системе обнаруживается по появлению течи топлива йли пузырьков воздуха. Закрыв кран, устраняют неисправность и вновь производят проверку “герметичности. Затем отсоединяют прибор, присоединяют к топливному баку топливопроводы, пускают двигатель и проверяют его работу.

Перед началом проверки прибор должен быть испытан на герметичность. Для этого при закрытых кранах насосом создают в бачке давление 3 кге/см2. Манометр не должен по.казывать заметного падения давления в течение 1 мин.

Проверка и регулировка форсунок. Форсунки проверяют на качество распиливания топлива, герметичность и давление начала впрыска (подъема иглы распылителя). Неисправную форсунку можно определить на работающем Двигателе методом выключения цилиндров. Для этого прекращают подачу топлива к проверяемой форсунке путем ослабления затяжки накидной гайки, соединяющей штуцер секции насоса с топливопроводом высокого давления. Если после выключения цилиндра частота вращения коленчатого вала уменьшится, а дымность не изменится, то данная форсунка исправна; . если частота вращения коленчатого вала не изменится, а дымность выхлопа уменьшится, то форсунка неисправна. Неисправную форсунку снимают с двигателя и проверяют на специальном приборе.

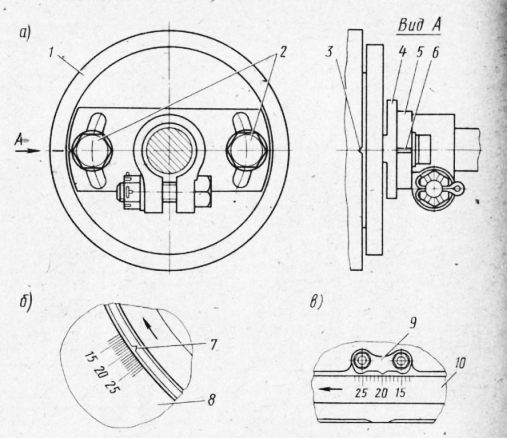

Форсунку можно проверить также на двигателе с помощью максиметра — прибора, аналогичного по устройству с форсункой. Он имеет микрометрическую головку со шкалой, при помощи которой можно установить давление подъема иглы распылителя прибора на заданную величину.

При проверке форсунки штуцером максиметр присоединяют к штуцеру секции ТНВД, к штуцеру 1 присоединяют коротким трубопроводом проверяемую форсунку. Поворотом микрометрической головки на шкале максиметра устанавливают требуемое давление подъема иглы распылителя: 160—170 кгс/см2 — при проверке форсунок ЯМЗ-236, -238; 180—185 кгс/см2 — при проверке форсунок КамАЗ-740. Ослабляют затяжку накидных гаек всех топливопроводов высокого давления и проворачивают коленчатый вал двигателя стартером. Если начало впрыска топлива через максиметр и форсунку происходит одновременно, то давление начала подъема иглы распылителя форсунки установлено правильно. Если через форсунку топливо подается, а через максиметр не подается, то давление начала подъема иглы распылителя форсунки ниже, чем максиметра, и наоборот.

Давление начала подъема иглы форсунок ЯМЗ-236, -238 регулируют регулировочным винтом при снятом колпаке и отвернутой контргайке. При ввертывании винта давление повышается, при вывертывании понижается.

1, 3— штуцеры; 2—микрометрическая головка; 4— игла распылителя

У форсунок двигателей КамАЗ-740, -741 давление подъема иглы распылитёля регулируется изменением числа регулировочных шайб, устанавливаемых между корпусом и пружиной при снятых гайке распылителя, распылителе, проставке и штангe. Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы на 3,0—3,5 кгс/см2.

1 — проверяемая форсунка; 2 — максиметр; 3 — штуцер секции ТНВД

Герметичность форсунок проверяют созданием давления в форсунке на 10—15 кгс/см2 меньше давления начала подъема иглы. В течение 15 с не должно быть пропуска топлива через запорный конус распылителя и места уплотнений. Допускается увлажнение носка распылителя без каплепадения. При подтекании топлива через запорный конус корпус и иглу распылителя заменяют.

Регулировать форсунки рекомендуется на специальном приборе типа КП1609А или другом, аналогичном по конструкции. Качество распыливания топлива определяется визуально и считается удовлетворительным, -если топлйво впрыскивается в атмосферу в тумано-образном состоянии и равномерно распределяется по поперечному сечению конуса струи по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими. Впрыск должен сопровождаться характерным резким звуком.

В случае засорения отверстий распылителя форсунку разбирают, распылитель очищают снаружи деревянным бруском, пропитанным моторным маслом, и промывают ацетоном. Отверстия распылителя прочищают стальной калиброванной проволокой диаметром 0,3 мм (ЯМЗ-236, -238) или 0,25 мм (КамАЗ-740, -741).

Перед сборкой распылитель и иглу, промывают в ацетоне и смазывают дизельным топливом.

При затяжке гайки распылитель повертывают против направления навинчивания гайки до упора в фиксирующие штифты, навертывают гайку распылителя рукой, а затем затягивают ключом. Момент затяжки 7—8 кгс-м.

После сборки форсунки регулируют давление подъема иглы, проверяют качество распы-ливания топлива и четкость работы распылителя.

Проверка и регулировка топливного насоса высокого давления. Проверку и регулировку ТНВД выполняют на стендах СДТА-1, -2, «Моторпал» (Чехословакия), «Фридман — Майер» (Австрия) или аналогичных им. Проверка и регулировка ведутся по следующим показателям: моменту начала подачи топлива; равномерности подачи топлива отдельными секциями; подаче топлива.

Проверка начала подачи топлива производится без автоматической муфты опережения впрыска по началу движения топлива в моментоскопе (рис. 10), установленном на штуцер 5 первой секции ТНВД вместо снятой трубки высокого давления.

Для определения оси симметрии профиля кулачка фиксируют на лимбе стенда начало подъема топлива в моментоскопе при повороте кулачкового вала по часовой стрелке, затем при повороте против часовой стрелки. Середина между двумя зафиксированными точками определяет ось симметрии профиля кулачка.

Регулировка осуществляется:

— винтом толкателя у двигателей ЯМЗ-236, -238;

— установкой пяты толкателя большей или меньшей толщины под плунжер у двигателей КамАЗ-740, -741.

При установке пяты большей толщины топливо начинает подаваться раньше, меньшей — позже. Изменение толщины пяты на 0,05 мм соответствует 12’ угла поворота кулачкового вала.

Расхождение показателей между началом подачи топлива любой секцией насоса относительно первой не должно быть более 20’.

Собственно подачу топлива насосом и ее равномерность регулируют на стенде с комплектом форсунок и топливопроводов высокого давления определенной длины и емкости внутренней по-. лости каждого трубопровода:

— у двигателей ЯМЭ-236, -238 длина 412—418 мм, емкость 1,2—1,4 см3;

— у двигателей КамАЗ-740, -741 длина 616—620 км, емкость 1,8-2,0 см3.

Перед проверкой необходимо проверить герметичность нагнетательных клапанов и при необходимости отрегулировать давление на входе в ТНВД, создаваемое топливоподкачивающим насосом.

Оно должно быть:

0,5—1,6 кгс/см2 при частоте вращения кулачкового 1300 об/мин для двигателей КамАЗ (регулируется шайбами открытие перепускного клапана);

1,3—1,5 кге/см2 при частоте вращения 1050 об/мин кулачкового вала для двигателей ЯМЭ-236, -238. Для регулировки снимают перепускной клапан и поворачиванием седла регулируют давление открытия клапана. После регулировки седло клапана зачеканивают.

Герметичность нагнетательных клапанов проверяется при положении рейки, cooteeTCTByioLiieM выключенной подаче. Под давлением 1,5—2,0 кгс/см2 клапаны не должны пропускать топливо, в течение 2 мин. В случае течи клапан заменяют.

При упоре .рычага управления регулятором в болт ограничения максимальной частоты вращения подача топлива одной секцией за один ход должна быть:

— для ЯМЗ-236, -238 105—107 мм3 при 1020—1040 об/мин кулачкового вала ТНВД;

— для двигателей КамАЗ 75,0—77,5 мм3 при 1290—1310 об/мин кулачкового вала ТНВД.

Подача топлива каждой секцией насоса регулируется смещением поворотной втулки относительно зубчатого сектора у двигателей ЯМЗ-236, -238, для чего необходимо ослабить стяжной болт соответствующего зубчатого сектора и поворотом втулки плунжера против часовой стрелки (если смотреть сверху) уменьшить или — по часовой стрелке — увеличить подачу.

У двигателей КамАЗ подача топлива регулируется поворотом корпуса И секции относительно корпуса насоса. При повороте корпуса секции против часовой стрелки подача увеличивается, против — уменьшается.

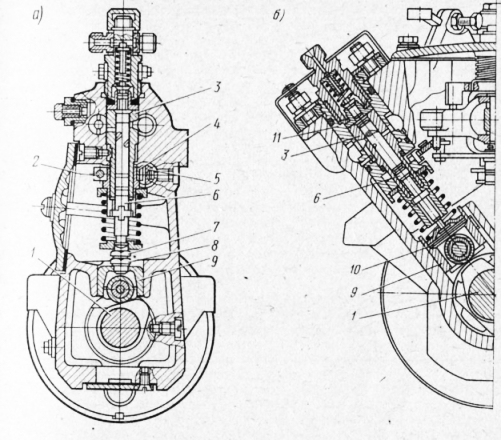

Проверка и установка угла опережения впрыска топлива. Угол опережения впрыска топлива проверяют по моментоскопу и установочным меткам.

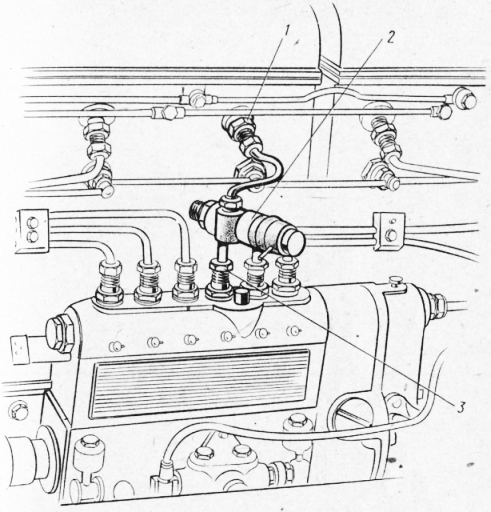

На двигателях ЯМЭ-236, -238 проверяют взаимное расположение метки (рис. 12) на муфте опережения впрыска топлива и метки на фланце полумуфты привода ТНВД — метки должны быть расположены, как показано на рисунке.

Моментоскоп устанавливают на штуцед первой секции ТНВД, отсоединив предварительно трубопровод высокого давления. Прокачивают топливную систему ручным топливоподкачивающим насосом, провертывают несколько раз коленчатый вал двигателя для заполнения ТНВД топливом.

При медленном провертывании коленчатого вала двигателя определяют момент начала движения топлива в стеклянной трубке моментоскопа. При этом должны совместиться метка на шкиве коленчатого вала и риска с цифрой «20» на крышке или риска с цифрой «20» на маховике со стрелкой указателя на картере маховика. Допускается несовпадение меток не более чем на одно деление.

При большем несовпадении меток производят установку угла опережения, для чего ослабляют болты крепления ведущей полумуфты привода ТНВД и пйвертывают ее относительно фланца против направления ее вращения, если в момент начала движения топлива в трубке моментоскопа метка на шкиве коленчатого вала не дошла до риски с отметкой «20». Полумуфту следует повернуть по направлению ее вращения, если в момент движения топлива в трубке моментоскопа метка перешла за отметку с цифрой «20».

У двигателей КамАЗ момент начала движения топлива в трубке моментоскопа должен соответствовать совмещению фиксатора на .картере маховика с отверстием на маховике и совмещению меток (рис. 13) соответственно на муфте опережения впрыска топлива и корпуса ТНВД.

Для проверки установки угла опережения впрыска провертывают коленчатый вал по ходу вращения до совмещения меток. Рычаг управления регулятором частоты вращения коленчатого вала переводят в среднее положение. Провертывают коленчатый вал двигателя на пол-оборота против часовой стрелки, если смотреть со стороны вентилятора.

Переводят-рукоятку фиксатора на картере маховика (справа) в глубокий паз и медленно провертывают коленчатый вал по часовой стрелке до момента начала движения топлива в трубке моментоскопа. Если в этот момент фиксатор под действием пружины войдет в отверстие на маховике, а метки совместятся, то угол опережения впрыска установлен правильно, и фиксатор в этом случае переводят в мелкий паз.

Если метки не совместились, производят регулирование угла опережения впрыска для чего:

— ослабляют верхний болт ведомой полумуфты, устанавливают фиксатор в мелкий паз, провертывают коленчатый вал по направлению вращения и ослабляют второй болт;

— провертывают муфту. Опережения впрыска за фланец в направлении, обратном ее вращению, до упора болтов в стенки пазов;

— вводят фиксатор в глубокий паз и провертывают коленчатый вал двигателя в направлении вращения до совмещения фиксатора с отверстием на маховике;

— вращения коленчатого .вала дизелей ЯМЗ (а) и КамАЗ (б) медленно провертывают муфту опережения впрыска за фланец ведомой полумуфты 3 в направлении вращения привода ТНВД до совмещения меток. В этом положении закрепляют верхний стягивающий болт полумуфт привода, переводят фиксатор в мелкий паз и, провернув коленчатый вал, закрепляют второй болт, после чего проверяют правильность установки угла опережения впрыска, как указано выше.

При установке ТНВД на двигатель угол опережения впрыска регулируют в такой последовательности;

— устанавливают и фиксируют коленчатый вал в положении такта сжатия в 1-м цилиндре, при этом метка на фланце задней ведущей полумуфты привода должна находиться сверху;

— совместив метку на корпусе насоса и на муфте опережения впрыска, устанавливают и закрепляют на двигателе ТНВД. Не нарушая взаимного расположения меток, затягивают стяжные болты, проверяют правильность установки угла, как указано выше.

Проверка и регулировка регулятора частоты вращения коленчатого вала двигателя. Частота вращения кулачкового вала ТНВД, при которой подача топлива включается полностью, должна быть 225—275 об/мин для ЯМЭ-236, -238, 330—340 об/мин для двигателей КамАЗ (при упоре рычага управления регулятором в болт регулировки минимальной частоты вращения).

На регуляторе двигателей ЯМЗ-236, -238 регулировка осуществляется болтом регулировки минимальной частоты вращения и корпусом буферной пружины; при вывертывании болта и корпуса частота вращения уменьшается.

На регуляторе двигателей КамАЗ pef-улировка осуществляется болтом регулировки минимальной частоты вращения.

Частота вращения кулачкового вала ТНВД, соответствующая полному прекращению подачи топлива при упоре рычага в болт ограничения максимальной частоты вращения, должна быть 1120—1150 об/мин и 1490—1555 об/мин соответственно для двигателей ЯМЗ и КамАЗ. Регулируют болтом ограничения максимальной частоты вращения.

При повороте скобы регулятора вниз на 45° (для двигателей ЯМЗ) или рычага останова до упора в болт регулировки хода рычага подача топлива форсунками всех секций ТНВД на любом режиме должна полностью прекратиться.

При установке ТНВД на двигатель регулируют минимальную частоту вращения холостого хода двигателя, которая должна быть 450—550 об/мин для ЯМЗ-236, -238, 500—600 об/мин для КамАЗ-740, -741.

При регулировке минимальной частоты вращения двигателей ЯМЗ отвертывают предохранительный колпачок, ослабляют контргайку 2, вывертывают на 2—3 мм корпус буферной пружины, вывертывают болт ограничения минимальной частоты вращения до появления перебоев в работе двигателя. Ввертывают корпус буферной пружины .до исчезновения перебоев. При этом не допускается ввертывать корпус буферной пружины до совмещения его торца с торцом контргайки. После регулировки болт ограничения минимальной частоты вращения и корпус буферной пружины (для двигателей ЯМЗ) стопорят гайками.

На двигателях КамАЗ минимальную частоту вращения холостого хода регулируют болтом ограничения минимальной частоты вращения. При вывертывании болта частота вращения уменьшается.

—

При ЕО сливают отстой из топливных фильтров и бака (в холодное время года). Перед заправкой крышку и наливную трубу бака очищают от пыли. При заправке бака следят за тем, чтобы в него не попали вода и загрязняющие топливо частицы. Во время работы не допускают полного расходования топлива из бака. Примерно 10% топлива должно к заправке остаться в баке. Остановив дизель, проверяют на слух работу фильтра центробежной очистки масла.

При ТО-1 сливают отстой из топливных фильтров грубой и тонкой очистки топлива, вывернув на два-три оборота сливные пробки. Проверяют осмотром состояние приборов системы питания, их крепление и герметичность, а затем действие привода ТНВД.

При ТО-2 дополнительно к операциям, входящим в ТО-1, промывают фильтр грубой очистки топлива, заменяют фильтрующие элементы фильтра тонкой очистки топлива, очищают фильтрующий элемент воздухоочистителя. Проверяют крепление и герметичность соединений и воздухопроводов впускного тракта (воздухоочиститель—головки цилиндров), всех сборочных единиц системы питания и при необходимости устраняют неисправности. Проверяют действие механизма управления подачей топлива и останова дизеля, работу ТНВД, регулятора частоты вращения коленчатого вала и дымность отработавших газов.

Через одно ТО-2 проверяют угол опережения впрыскивания топлива и давление впрыскивания топлива форсункой, при необходимости регулируют.

При СО дополнительно к операциям, входящим в ТО-2, осенью промывают топливный бак, продувают топливопроводы и, сняв ТНВД, проверяют его состояние и работу на специальном стенде.

Для промывки фильтра грубой очистки сливают из него топливо, снимают стакан и, вывернув фильтрующий элемент, промывают его сетку и внутреннюю полость стакана дизельным топливом. Затем продувают детали сжатым воздухом и на работающем дизеле убеждаются, что через фильтр нет подсоса воздуха. При необходимости устраняют подсос подтягиванием болтов крепления стакана.

Из фильтра тонкой очистки сливают топливо, снимают колпаки и, удалив старые фильтрующие элементы, промывают дизельным топливом. Затем устанавливают в каждый колпак новый фильтрующий элемент, собирают фильтр и проверяют его герметичность, пустив дизель. Подтекание топлива устраняют подтяжкой болтов крепления колпаков.

Если сигнализатор показывает засоренность воздухоочистителя (красный участок барабана закрывает окно сигнализатора), то при ТО-2 фильтрующий элемент очищают продувкой или промывкой. Продувку целесообразно проводить, если элемент загрязнен пылью и на нем нет сажи. В этом случае подают вовнутрь сухой сжатый воздух под давлением не более 0,3 МПа, направляя струю воздуха под углом к поверхности внутреннего кожуха. Для проверки состояния картона элемента его изнутри подсвечивают лампой. Если имеются разрывы или другие сквозные повреждения гофр картона, отслаивание крышек и кожухов, элемент заменяют.

Если на картоне, кроме пыли, имеются сажа и масло, его промывают в теплом растворе из воды и стирального порошка «Лотос» (на 1 л воды 25 г порошка). Температура раствора должна быть 40—50 °С. Фильтрующий элемент погружают в раствор на 0,5 ч и многократно вращают элемент в емкости с раствором. Затем элемент промывают в чистой воде и тщательно просушивают. Промывать фильтрующий элемент разрешается не более трех раз.

У крышки снимают заглушку, очищают и промывают в дизельном топливе и, продув сжатым воздухом, просушивают.

Герметичность соединений и воздухопроводов впускного тракта от воздухоочистителя к головкам цилиндров дизеля проверяют следующим образом. Снимают фильтрующий элемент и вместо него в корпус воздухоочистителя устанавливают корпус приспособления, который закрепляют гайкой, используя плоскую шайбу с паронитовой прокладкой.

В скобу горловины закладывают дымообразующий материал (вату, ветошь) и поджигают его. Как только начнется интенсивное дымообразование, вставляют скобу в горловину и плотно закрывают крышкой. Подают в систему сжатый воздух, используя в качестве источника ручной шинный насос или пневмосистему автомобиля. Воздух подают под давлением 0,01—0,02 МПа. Если его отбирают из ресивера автомобиля, то используют шланг для накачки шин, присоединяя его к регулятору давления. Если спустя 3 мин дым через места соединений или возможные неплотности не выходит — впускной тракт герметичен. Обнаруженные неплотности ликвидируют, а затем вновь проводят контрольную проверку герметичности тракта.

С 1986 г. на дизелях КамАЗ-740 в целях повышения эффективности очистки воздуха на фильтрующий элемент надевают пред-очиститель— оболочку из нетканого фильтрующего полотна. При очистке фильтрующего элемента воздухоочистителя предочиститель тоже очищают. Работоспособность предочистителя можно восстановить промывкой таким же образом, как и элемента.

После заправки топливного бака и технического обслуживания сборочных единиц топливной системы заполняют всю систему топливом и удаляют из нее воздух. Для этого, вывернув рукоятку ручного топливопрокачивающего насоса, перемещают ее многократно вверх-вниз. Затем завертывают рукоятку до отказа.

На дизели КамАЗ-740 и ЯМЗ-КАЗ-642 установлены форсунки закрытого типа с многодырчатым распылителем и гидравлически управляемой иглой, у которой давление начала подъема иглы должно быть 18—18,5 МПа. Форсунка такого же типа установлена на дизеле ЗИЛ-645, только распылитель у нее двухдырчатый и давление начала подъема иглы равно 18,5—19 МПа.

Неисправную форсунку можно обнаружить на работающем дизеле, если при выключении подачи топлива в какой-либо цилиндр дымный выпуск отработавших газов заметно уменьшится, а звук при выпуске не изменится. После остановки дизеля вытирают насухо форсунки, топливопроводы и топливный насос и снимают форсунки.

Внешний осмотр торца корпуса распылителя форсунки позволяет сделать предварительное заключение о ее работе. Если торец распылителя сухой и покрыт черным налетом сажи, то можно ожидать, что проверка покажет хорошее качество распыла и давление впрыскивания в пределах допустимого или близкое к нему. Если торец распылителя влажный, с большим количеством смолистых отложений, то, очевидно, топливо плохо распыляется и подтекает.

При закоксовывании распиливающих отверстий форсунку разбирают, очищают распылитель снаружи с помощью деревянного бруска, пропитанного моторным маслом, и промывают в бензине. Распиливающие отверстия дизелей КамАЗ-740 и ЯМЗ-КАЗ-642 чистят стальной проволокой диаметром 0,25 мм, а дизеля ЗИЛ-645 — диаметром 0,40 мм. При подтекании топлива при заедании иглы распылитель меняют. Корпус и игла распылителя составляют точную (прецизионную) пару, и меняют их только вместе.

Разбирают форсунку в таком порядке. Отворачивают гайку распылителя и осторожно вынимают распылитель, снимают про-ставку и вынимают штангу, пружину и регулировочные шайбы.

Перед сборкой корпус и иглу распылителя тщательно промывают в профильтрованном дизельном топливе. Затем иглу выдвигают из корпуса примерно на 1/3 длины направляющей поверхности. При наклоне корпуса под углом 45° игла должна полностью опуститься под действием своей массы.

Собирают форсунку в обратной последовательности. Момент затяжки гайки должен быть 70—80 Н-м.

Хороший распыл топлива при впрыскивании в атмосферу характеризуется следующими признаками: туманообразное состояние топлива в струе; отсутствие различимых глазом отдельных вылетающих капель и местных сгущений топлива; четкий, резкий звук (отсечка) при впрыскивании; отсутствие подтекания топлива при выходе струи из отверстия распылителя перед началом и по окончании впрыскивания.

Отсутствие резкой отсечки у бывших в эксплуатации форсунок не является признаком их неудовлетворительной работы.

Для определения давления впрыскивания топлива форсункой используют прибор КИ-562. Эту операцию проводят следующим образом. Устанавливают испытываемую форсунку на прибор и закрепляют гайкой. Рычагом со скоростью 70—80 качаний в 1 мин нагнетают топливо из бачка в форсунку до впрыскивания топлива из распылителя. По показанию манометра определяют давление впрыскивания топлива и качество его распыла форсункой. Если давление не соответствует требуемому по техническим условиям, его регулируют шайбами. При увеличении общей толщины шайб увеличивается сжатие пружины и давление впрыскивания повышается, при уменьшении шайб — понижается. Изменение толщины шайб на 0,1 мм изменяет давление на 0,6—0,7 МПа.

Проверять и регулировать форсунку можно максиметром или эталонной форсункой. Гайкой присоединяют максиметр к штуцеру секции топливного насоса, а к штуцеру через короткий топливопровод высокого давления — проверяемую форсунку. Устройство максиметра такое же, как и форсунки. Микрометрической головкой устанавливают необходимое по техническим условиям давление начала подъема иглы распылителя. Поворот головки на один оборот изменяет давление начала подъема на 5 МПа. Ослабляют затяжку топливопроводов высокого давления к осталь-кым форсункам и стартером прокручивают коленчатый вал дизеля. Если впрыскивание топлива через максиметр и проверяемую форсунку происходит одновременно, то давление впрыскивания соответствует техническим требованиям. Если через форсунку топливо впрыскивается, а через максиметр нет, то давление начала подъема иглы форсунки ниже и его нужно отрегулировать.

При отсутствии максиметра давление начала подъема иглы форсункой проверяют эталонной форсункой, предварительно отрегулированной на приборе на нормальное давление начала подъема иглы. Принцип использования эталонной форсунки такой же, как и максиметра.

Величину угла опережения впрыскивания топлива ТНВД дизеля КамАЗ-740 проверяют в следующем порядке. Ручным топли-вопрокачивающим насосом в течение 2—3 мин прокачивают всю топливную систему дизеля, а затем завертывают его рукоятку до упора. Поворачивают коленчатый вал до совмещения метки III на корпусе ТНВД и метки II на автоматической муфте опережения впрыскивания топлива и затем еще на пол-оборота против часовой стрелки, если смотреть со стороны вентилятора. Рукоятку фиксатора маховика устанавливают в нижнее положение и медленно поворачивают коленчатый вал по ходу вращения до тех пор, пока фиксатор 1 не войдет в отверстие на маховике. Если в этот момент метки на корпусе ТНВД и автоматической муфты совместились, то угол опережения впрыскивания топлива установлен правильно. Рукоятку фиксатора возвращают в первоначальное (верхнее) положение. Если метки не совместились, то угол опережения впрыскивания топлива регулируют. Для этого ослабляют стяжной болт ведомой полумуфты и, повернув коленчатый вал по ходу вращения, ослабляют второй противоположный болт. Фланцем ведомой полумуфты проворачивают муфту против часовой стрелки, если смотреть со стороны привода, до упора болтов в стенки пазов. Опускают фиксатор в нижнее положение и поворачивают коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в отверстие маховика. Фланцем ведомой полумуфты поворачивают муфту в направлении вращения привода ТНВД до совмещения меток на корпусе и муфте. Закрепляют верхний болт, стягивающий полумуфты привода, поднимают фиксатор и, установив его в верхнее положение, поворачивают коленчатый вал дизеля. Закрепляют второй болт, стягивающий полумуфты. После закрепления болтов вновь проверяют правильность установки угла опережения впрыскивания ТНВД по совпадению меток на его корпусе и муфте.

Конструкция привода ТНВД дизеля ЯМЗ-КАЗ-642 несколько отличается от привода дизеля КамАЗ-740, поэтому изменена технология проверки и регулировки угла опережения впрыскивания топлива. Вначале, вращая коленчатый вал в любую сторону, совмещают метки на маховике и корпусе ТНВД. Затем поворачивают коленчатый вал на полоборота против часовой стрелки, если смотреть со стороны вентилятора. Устанавливают фиксатор в паз маховика дизеля и поворачивают коленчатый вал по часовой стрелке до тех пор, пока фиксатор под действием пружины не войдет в отверстие маховика дизеля. Если в этот момент метки на маховике и корпусе ТНВД совпадут, то угол опережения впрыскивания установлен правильно. Метка 6 на заднем фланце ведущей полумуфты при этом должна быть сверху, а впускной и выпускной клапаны первого цилиндра закрыты. Затем фиксатор устанавливают в первоначальное положение.

Если метки на маховике и корпусе ТНВД не совпадают, то угол опережения впрыскивания регулируют. Ослабляют стяжной болт и, повернув коленчатый вал дизеля по ходу вращения, ослабляют второй болт. Фланцем ведомой полумуфты поворачивают маховик ТНВД против часовой стрелки, если смотреть со стороны привода, до упора болтов в стенки пазов. Далее, опустив фиксатор в паз, поворачивают коленчатый вал дизеля по часовой стрелке и, когда фиксатор попадет в отверстие маховика дизеля, фланцем ведомой полумуфты поворачивают маховик I ТНВД по часовой стрелке, если смотреть со стороны привода, до совмещения меток на маховике и корпусе ТНВД. Закрепляют стяжной болт и, установив фиксатор в первоначальное положение, поворачивают коленчатый вал и затягивают второй болт. После этого проверяют точность проведенной регулировки. На крышке регулятора имеется специальный болт, которым устанавливают минимальную частоту вращения коленчатого вала на холостом ходу. Она не должна быть больше 600 мин.

У дизеля ЗИЛ-645 угол опережения подачи топлива ТНВД к форсунке проверяют следующим образом. Определяют совмещение меток на муфте опережения впрыскивания топлива, ведущей и ведомой полумуфтах привода ТНВД. Снимают топливопровод высокого давления первой секции ТНВД и на ее штуцер устанавливают моментоскоп. Переводят рычаг управления регулятором в среднее положение, прокачивают систему питания топливом с помощью топливопрокачивающего насоса, ослабляют оба болта ведущей полумуфты привода и поворачивают муфту опережения в направлении, обратном ее вращению, до упора болтов в стенки пазов. В такте сжатия в первом цилиндре вращают коленчатый вал дизеля по часовой стрелке, если смотреть со стороны вентилятора, до тех пор, пока фиксатор не совпадет с выточкой в маховике. Затем медленно поворачивают муфту опережения впрыскивания за ведущую полумуфту привода в направлении вращения топливного насоса. Как только топливо начнет движение в стеклянной трубке 1 моменто-скопа, закрепляют стягивающие болты полумуфты.

Для проверки точности установки угла опережения подачи топлива ТНВД выводят фиксатор из выточки маховика, поворачивают коленчатый вал на 1,5 оборота, очень медленно продолжают поворот. В момент, когда топливо в трубке 1 начнет движение, фиксатор должен войти в выточку на маховике. После установки, а затем проверки угла опережения подачи топлива ТНВД фиксатор устанавливают в первоначальное положение.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания дизелей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы