Строй-Техника.ру

Строительные машины и оборудование, справочник

Для слива отстоя из топливного бака закрывают расходный кран топливного бака, открывают сливной кран и сливают отстой топлива из.бака до появления чистого топлива, закрывают кран.

Отстой из фильтра грубой очистки топлива сливают, вывернув сливную пробку.

Отстой из фильтра тонкой очистки топлива сливают через сливную пробку.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для заполнения системы питания топливом открывают расходный кран топливного бака, выворачивают пробку из фильтра грубой очистки, заливают топливо и прокачивают систему из кабины ручным подкачивающим насосом до появления топлива из отверстия крышки. Пробку заворачивают. Затем выворачивают пробку из крышки фильтра тонкой очистки топлива и заполняют фильтр топливом при помощи топливоподкачивающего насоса, расположенного на топливном насосе высокого давления. Пробку заворачивают.

Проверка и регулировка приводов управления и остановки двигателя. Производят пуск двигателя. Устанавливают рукоятку ручной подачи топлива в положение минимальной частоты вращения двигателя. Вытягиванием рукоятки останова останавливают двигатель.

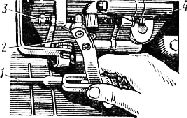

Если двигатель не заглох, его останавливают поворотом скобы вниз до упора. Отсоединяют тросик привода скобы останова двигателя и укорачивают его на необходимую величину. Затем, выдвинув рукоятку останова, запускают двигатель, устанавливают в крайнее переднее положение рукоятку ручной подачи топлива и проверяют положение рычага управления рейкой топливного насоса. Рычаг должен находиться в положении минимальной частоты вращения. Если рычаг регулятора не устанавливается в это положение, отсоединяют тягу управления рычагом, устанавливают рукоятку ручной подачи топлива так, чтобы педаль газа находилась под углом 67° к полу кабины. После этого устанавливают рычаг регулятора частоты вращения коленчатого вала в положение минимальной частоты, расконтривают регулировочную вилку тяги и регулируют ее длину так, чтобы отверстие вилки тяги совпадало с отверстием рычага регулятора. Затем присоединяют тягу к рычагу регулятора, законтривают регулировочную вилку и проверяют правильность проведенной регулировки пуском и остановкой двигателя.

Замена элемента фильтра грубой очистки топлива. Отворачивают на три-четыре оборота пробку на крышке фильтра. Выворачивают сливную пробку и сливают топливо из корпуса фильтра. Пробку заворачивают. Затем, вывернув болты крепления корпуса к крышке, снимают корпус фильтра и удаляют старый фильтрующий элемент. Тщательно промыв бензином или дизельным топливом внутренние поверхности корпуса фильтра, устанавливают новый элемент, прокладку крышки, корпус и затягивают болты крепления корпуса к крышке. После этого отворачивают пробку заливают в фильтр чистое дизельное топливо, заворачивают пробку; производят пуск двигателя и убеждаются в герметичности фильтра. Подсос воздуха устраняется подтяжкой болта.

Замена элемента фильтра тонкой очистки топлива. Выворачивают сливную пробку и сливают топливо из корпуса фильтра. Пробку заворачивают. Вывернув болт крепления корпуса и сняв корпус, удаляют старый фильтрующий элемент. Тщательно промывают бензином или дизельным топливом внутренние поверхности корпуса.

Устанавливают в корпус пружину, шайбу, резиновую прокладку, новый фильтрующий элемент (металлическим фланцем вниз), резиновую прокладку. Затем ставят болт крепления и прокладку корпуса, корпус с элементом на место и затягивают болт. Производят пуск двигателя и убеждаются в герметичности фильтра; при подтекании топлива подтягивают стяжной болт.

Промывка топливного бака. Выворачивают пробку заливной горловины и вынимают фильтр топливного бака, выворачивают и вынимают из бака топливомерную линейку. От расходного крана отсоединяют топливопровод, а от бака — сливные трубки, идущие от фильтра тонкой очистки топлива и форсунок. Отворачивают стяжки крепления топливного бака к корзине постамента и снимают с бака ленты и резиновые прокладки. Вынув из корзины топливный бак, промывают его дизельным топливом; для этого в бак заливают 20 л топлива, тщательно прополаскивают и сливают топливо. Промывку производят в несколько приемов до тех пор, пока сливаемое топливо не будет чистым. Затем промывают фильтр и крышку горловины топливного бака, устанавливают бак на трактор и производят все необходимые подсоединения и крепление бака. Закрывают спускной кран, заправляют бак дизельным топливом и, убедившись в том, что расходный кран открыт, заполняют топливом систему питания.

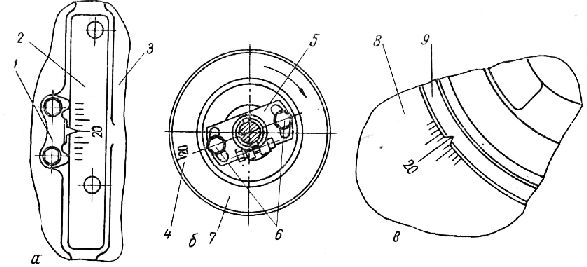

Проверка и регулировка форсунок. Форсунки проверяют на давление подъема иглы и качество распыливания топлива на специальном приборе КИ-1609А. Давление подъема иглы регулируют винтом при снятом колпаке и отпущенной контргайке. При заворачивании винта давление повышается, при выворачивании — понижается. Давление подъема иглы должно быть 165+8 кгс/см2. При длительной работе двкгателя допускается снижение до 150 кгс/см2 (15 МПа). После регулировки и затяжки контргайки производят повторную проверку.

Качество распыливания считается удовлетворительным, если при подводе топлива в форсунку со скоростью 70—80 качаний в минуту оно впрыскивается в атмосферу в туманообразном состоянии и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими. Впрыск топлива новой форсункой сопровождается характерным резким звуком. Допускается отсутствие резкого звука У бывших в употреблении форсунок при проверке их на ручном стенде.

В случае закоксовки одного или нескольких отверстий распылителя форсунку разбирают, прочищают и промывают в бензине ее детали. При подтекании по конусу или заедании иглы распылитель заменяют. Корпус распылителя и игла составляют прецизионную пару, замена одной из деталей не допускается.

Для разборки форсунки отворачивают колпак, ослабляют контргайку и выворачивают до упора регулировочный винт. Затем отворачивают гайку пружины на полтора-два оборота и гайку распылителя. Снимают корпус распылителя, предохраняя иглу от выпадения. Во избежание поломки фиксирующих штифтов нельзя снимать гайку распылителя, не отвернув предварительно регулировочный винт пружины.

Очистку распылителя снаружи производят с помощью деревянного бруска, пропитанного дизельным маслом, внутренние полости промывают в бензине, сопловые отверстия прочищают стальной проволокой 0.0,3 мм. Для очистки распылителя нельзя применять острые и твердые предметы или наждачную бумагу.

Перед сборкой распылитель и иглу тщательно промывают в чистом бензине и смазывают профильтрованным дизельным топливом. После этого игла, выдвинутая на одну треть своей длины из корпуса распылителя, при наклоне его под углом в 45° плавно, без задержки должна полностью опускаться под действием собственной массы. При затягивании гайки поворачивают распылитель против направления навинчивания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, наворачивают гайку рукой, а затем окончательно затягивают.

После сборки форсунки регулируют давление подъема иглы и проверяют качество распыливания и четкость работы распылителя.

Момент затяжки гайки распылителя 7—8 кгс-м (70—80 Н-м), штуцера форсунки 8—10 кгс-м (80—100 Н-м).

Проверка и регулировка угла опережения впрыска топлива. Убеждаются в правильном взаимном расположении меток на муфте опережения впрыска топлива и ведущей полумуфте валика привода топливного насоса. Метки должны находиться с одной стороны. Снимают трубку высокого давления с первой секции топливного насоса высокого давления и на штуцер первой секции устанавливают моментоскоп.

Вдвигают до упора рукоятку останова двигателя. Отворачивают рукоятку ручного топливоподкачивающего насоса и, двигая ее вверх-вниз, прокачивают систему питания двигателя 6 течение 2—3 мин до полного удаления пузырьков воздуха из прозрачного сливного трубопровода от топливного насоса высокого давления. После прокачки рукоятку насоса заворачивают до упора.

Вращают коленчатый вал двигателя по часовой стрелке (если смотреть со стороны вентилятора) до появления топлива в стеклянной трубке. Излишки топлива из стеклянной трубки выливают. Проворачивают коленчатый вал против хода примерно на 4 оборота. Затем, медленно поворачивая его по часовой стрелке, внимательно следят за уровнем топлива в стеклянной трубке. В момент начала движения топлива в трубке прекращают вращение вала и проверяют взаимное расположение меток: риска на шкиве коленчатого вала

должна находиться против риски с цифрой на крышке шестерен распределения, или риска с цифрой на маховике совпадать с указателем на картере маховика (см. рис. 130). Цифра у риски должна соответствовать цифре, выбитой на торце муфты опережения впрыска топлива.

Если в момент начала движения топлива в трубке риски” еще не совместились, то, расшплинтовав и ослабив болты, поворачивают муфту валика привода на фланце против направления ее вращения, после этого затягивают болты крепления и вновь проверяют установку угла опережения впрыска. Несовпадение рисок должно быть не более одного деления или 1° поворота коленчатого вала.

Если в момент начала движения топлива в трубке риска уже прошла совмещенное положение, муфту валика привода поворачивают по направлению ее вращения.

Смещение муфты валика привода относительно ее фланца на одно деление соответствует четырем делениям на маховике или крышке шестерен распределения.

После окончания регулировки угла опережения впрыска затягивают и зашплинтовывают болты крепления муфты и замечают взаимное положение рисок на муфте валика привода и на ее фланце. Взаимное положение рисок периодически проверяют при техническом обслуживании двигателя и при необходимости производят регулировку.

Проверка и регулировка топливного насоса высокого давления.

Топливные насосы высокого давления проверяют на начало, величину и равномерность подачи топлива секциями насоса. Для проверки и регулировки рекомендуется использовать стенды NC-104 чехословацкой фирмы «Motorpal», MD-12 венгерского производства, А1027 австрийской фирмы «Friedmann und Meier» и др.

Стенды для регулировки топливных насосов должны иметь: механизм, обеспечивающий бесступенчатое изменение частоты вращения приводного вала в диапазоне от 0 до 1500 об/мин; устройство для’ установки и закрепления испытуемого насоса в сборе с регулятором частоты вращения коленчатого вала двигателя, автоматической муфтой опережения впрыска и подкачивающим насосом; топливный бак, фильтры грубой и тонкой очистки топлива; топливную систему, обеспечивающую давление топлива в головке насоса до 23 кгс/см2 (2,3 МПа); устройство для измерения и отбора порций топлива, подаваемого каждой секцией топливного насоса высокого давления; устройство для подогрева топлива и поддержания его температуры в диапазоне 25—30° С; суммирующий счетчик количества ходов плунжера, сблокированный с устройством для измерения и отбора порций топлива; тахометр; лимб для регулировки чередования подач между секциями насоса; необходимое количество манометров, вакуумметров и трубопроводов.

Регулировку и проверку параметров топливного насоса высокого давления можно производить на специально изготовленных стендах, отвечающих перечисленным выше требованиям.

Насос регулируется с комплектом проверенных и отрегулированных форсунок, закрепленных за секциями. Форсунки устанавливаются на двигатель в порядке их закрепления за секциями топливного насоса.

Проверка и регулировка начала подачи топлива производится без автоматической муфты опережения впрыска по началу движения топлива в моментоскопе. Начало подачи топлива секциями определяется углом поворота кулачкового вала при вращении его по часовой стрелке, если смотреть со стороны привода. Первая секция правильно отрегулированного насоса начинает подавать топливо за 38—39° до оси симметрии профиля кулачка.

Для определения оси симметрии профиля кулачка фиксируют на лимбе момент начала движения топлива в моментоскопе при повороте кулачкового вала по часовой стрелке. Затем поворачивают вал

по часовой стрелке на 90° и фиксируют на лимбе момент начала движения топлива в моментоскопе при повороте вала против часовой стрелки. Середина между двумя зафиксированными точками опре-деляет ось симметрии профиля кулачка.

Секции насоса должны начинать подачу топлива через каждые 45° поворота кулачкового вала в соответствии с порядком работы секций топливного насоса 1—3—6—2—4—5—7—8. Допускается отклонение между началом подачи любой секцией насоса относительно первой не более 1/а°.

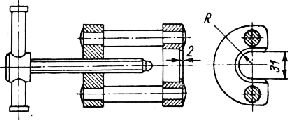

Начало подачи топлива регулируется болтом 35 толкателя. При вывертывании болта плунжер насосного элемента перемещается вверх. Ход его до перекрытия впускного окна уменьшается, и топливо подается раньше. При вворачивании болта ход увеличивается, и топливо подается позже. После регулировки производят контровку болта.

Величина и равномерность подачи топлива секциями насоса регулируются на специальном стенде, на котором устанавливаются снятые с двигателя топливный насос высокого давления с комплектом форсунок и топливопроводов. Топливопроводы высокого давления должны иметь каждый длину 412—418 мм и объем внутренней полости 1,2—1,4 см3.

Предварительно выполняют следующие проверочные и регулировочные операции.

1. Проверяют давление топлива в магистрали на входе в насос. Оно должно быть в пределах 0,5—1 кгс/см2 (50—100 кПа). При необходимости снимают и регулируют перепускной клапан. После регулировки седло клапана зачеканивают.

2. Проверяют герметичность нагнетательных клапанов. При положении рейки, соответствующем выключенной подаче, нагнетательные клапаны в течение 2 мин не должны пропускать топливо под давлением 1,7—2 кгс/см2 (170—200 кПа). В случае течи заменяют комплект нагнетательного клапана.

3. Проверяют и при необходимости регулируют частоту вращения полного автоматического выключения регулятором подачи топлива. Она должна находиться в пределах 275—325 об/мин и регулируется болтом 3 (см. рис. 129) и корпусом буферной пружины (рис. 132) при упоре рычага управления в болт. При вывертывании болта минимальной частоты вращения и корпуса буферной пружины частота вращения уменьшается.

4. Проверяют частоту вращения кулачкового вала насоса, соответствующую началу .движения рейки в сторону выключения подачи. Регулятор должен начинать выбрасывать рейку при 870+10 об/мин кулачкового вала. Регулировка производится болтом максимальной частоты вращения при упоре в него рычага управления.

5. Проверяют частоту вращения кулачкового вала насоса, соответствующую концу выброса рейки. Она должна быть 930—980 об/мин. В случае отклонения от заданного значения производят регулировку винтом двуплечего рычага, предварительно сняв крышку смотрового люка регулятора. При этом следят, чтобы положение регулировочного винта оставалось неизменным. При ввертывании винта двуплечего рычага частота вращения уменьшается, при вывертывании — увеличивается.

После выполнения указанных операций производят проверку величины и равномерности подачи топлива. Для этого выполняют следующие операции.

1. При упоре рычага управления в болт максимальной частоты вращения и частоте вращения кулачкового вала, равной 830— 840 об/мин, проверяют производительность секций насоса. Подача топлива каждой секцией насоса должна быть в пределах 112—114 мм3 за каждый ход плунжера (92—92,5 см3/мин). Подачу регулируют смещением поворотной втулки относительно зубчатого венца, с предварительным ослаблением соответствующего стяжного винта. При повороте втулки относительно венца влево подача уменьшается, вправо — увеличивается. После регулировки проверяют надежность затяжки стяжных винтов.

2. Проверяют величину пусковой подачи топлива, которая должна быть в пределах 220—240 мм3 за цикл при 70—90 об/мин кулачкового вала насоса. В процессе эксплуатации допускается изменение пусковой подачи до 215—245 мм3 за цикл.

Регулировку производят винтом кулисы только в сторону увеличения подачи топлива, после этого контрят винт чеканкой. Затем проверяют и при необходимости регулируют производительность секций насоса винтом регулировки номинальной подачи.

3. Проверяют выключение подачи топлива скобой регулятора. При ее повороте в нижнее положение на 45° подача всеми секциями должна прекратиться. Если подача не прекращается, проверяют легкость хода рейки и устраняют возможное заедание ее.

По окончании проверки топливного насоса производят опломбирование насоса и регулятора и установку автоматической муфты. При затяжке гайки крепления автоматической муфты вал от проворачивания удерживают за корпус муфты с помощью ключа для круглых гаек с наружным 0 115—120 мм. Во избежание усадки пружин нельзя удерживать вал от проворачивания за кулачки ведущей полумуфты.

Установка топливного насоса высокого давления на двигатель.

При установке насоса метки на автоматической муфте опережения впрыска топлива и ведущей полумуфте привода топливного насоса должны быть расположены с одной стороны. После закрепления топливного насоса на блоке цилиндров проверяют осевые зазоры между торцами кулачков ведущей полумуфты и торцом автоматической муфты опережения впрыска, а также зазоры между кулачками муфты опережения впрыска и задним торцом ведущей полумуфты. Эти зазоры полжны быть не менее 0,3 мм для каждого из четырех кулачков. Отсутствие торцового зазора в приводе топливного насоса может привести к выходу из строя подшипников насоса и заклиниванию муфты опережения впрыска топлива.

Торцовый зазор регулируется осевым перемещением фланца ведомой полумуфты по валу при ослабленной гайке стяжного болта фланца. По окончании регулировки гайку надежно затягивают и зашплинтовывают, после чего устанавливают угол опережения впрыска топлива по моментоскопу.

Перед пуском двигателя заливают масло в насос высокого давления и регулятор до верхних меток масломерных щупов.

После пуска двигателя регулируют минимальную частоту вращения коленчатого вала (550—650 об/мин) следующим образом. Ослабив контргайку, выворачивают корпус буферной пружины на 2—3 мм (см.’ рис. 132). Болтом минимальной частоты вращения (рычаг управления должен упираться в этот болт) регулируют минимальную частоту вращения двигателя на холостом ходу до появления небольших колебании. При ввертывании болта она увеличивается, при вывертывании— уменьшается. Затем вворачивают корпус буферной пружины до исчезновения неустойчивой частоты вращения. Запрещается ввертывать корпус буферной пружины до совмещения его торца с торцом контргайки. После регулировки контрят болт минимальной частоты вращения холостого хода и корпус буферной пружины.

Минимальную частоту вращения двигателя на холостом ходу можно подрегулировать также на новом двигателе в начальный период его эксплуатации. Нарушать заводскую регулировку максимальной частоты вращения в процессе эксплуатации запрещается.

Через одно ТО-2 выворачивают из боковой крышки топливного насоса сапун и промывают его в профильтрованном дизельном топливе путем многократного погружения, после чего продувают через центральное отверстие сжатым воздухом для удаления топлива из фильтрующего элемента.

Обслуживание воздухоочистителя I ступени. Отсоединяют трассу отсоса пыли. Отворачивают болты крепления воздухоочистителей к облицовке и снимают воздухоочистители. Отвернув болты крепления поддонов, снимают поддоны. Циклоны со стороны поддонов продувают сжатым воздухом под давлением 3—5 кгс/см2 (300—500 кПа) до полного удаления пыли. После этого воздухоочистители собирают и устанавливают.

Обслуживание воздухоочистителя II ступени. Отвернув болты патрубков и барашки стяжек, снимают корпуса воздухоочистителей и кассеты. Отделяют кассеты от диафрагмы. Кассеты обдувают сжатым воздухом до полного удаления пыли. Во избежание разрыва картона кассет давление должно быть не более 2—3 кгс/см2 (200 — 300 кПа). Струю воздуха направляют под углом к поверхности картона и регулируют давление воздуха изменением расстояния шланга от кассеты. Затем собирают воздухоочиститель. При сборке обращают внимание на состояние прокладок. Надорванные и потерявшие упругость прокладки заменяют. Качество уплотнения контролируют по наличию сплошного отпечатка на прокладках.

При обслуживании воздухоочистителя оберегают картонные фильтрующие элементы от механических повреждений и замасливания. Поврежденные кассеты заменяют. Замасленные кассеты восстанавливают путем погружения на 2 ч в моющий раствор с последующим интенсивным прополаскиванием их в течение 20 мин и окончательной промывкой в чистой воде, нагретой до 35—40° С. Для приготовления моющего раствора в воде (40—50° С) растворяют пасты ОП-7 или ОП-Ю (ГОСТ 8433—57) из расчета 20 г пасты на 1 л воды. После промывки кассеты сушат в течение 24 ч.

Обслуживание турбокомпрессора. В процессе эксплуатации турбокомпрессор не требует никаких регулировок, но его работу систематически проверяют.

По показаниям указателя давления следят за наличием циркуляции масла через турбокомпрессор. Если давление масла в системе

смазки турбокомпрессора при работе двигателя на номинальной частоте вращения (1700 об/мин) упало ниже 2,5 кгс/см2 (250 кПа), заменяют фильтрующий элемент масляного фильтра турбокомпрессора.

Периодически контролируют работу турбокомпрессора на слух сразу после остановки двигателя. Регулярно проверяют легкость вращения ротора турбокомпрессора. Если вращающиеся части задевают за неподвижные детали, снимают турбокомпрессор с двигателя, разбирают, очищают от нагара и промывают.

Работу турбокомпрессора проверяют в указанной последовательности. Вначале снимают воздухоочиститель II ступени. Отворачивают гайки крепления впускного ресивера, отсоединяют его от впускного патрубка компрессора и снимают. Отвернув гайки крепления впускного патрубка, снимают патрубок и прокладку с сеткой и проверяют легкость вращения ротора рукой. Если ротор вращается легко, устанавливают на место прокладку с сеткой, впускной патрубок и заворачивают гайки его крепления.

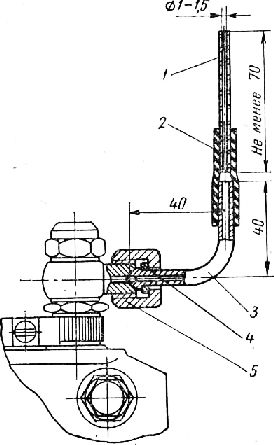

Работу турбокомпрессора можно проверять по давлению наддува. Для этого вывертывают пробку на левом впускном коллекторе (рис. 133) и к отверстию присоединяют манометр. Для получения стабильных, показаний на входе в манометр должен быть установлен жиклер с отверстием 0 1—1,5 мм. При работе под полной нагрузкой при 1700 об/мин коленчатого вала избыточное давление наддува должно быть 0,45—0,65 кгс/см2 (45—65 кПа). При снижении нагрузки или уменьшении частоты вращения давление наддува должно плавно понижаться.

Разборку турбокомпрессора производят только устранения неисправностей и в специально приспособленном омещении, исключающем загрязнение деталей турбокомпрессора.

Порядок разборки следующий.

1 Отсоединяют от турбокомпрессора газовые, воздушные и масляные магистрали. После отсоединения выпускного патрубка сопловой венец закрепляют от выпадения двумя гайками.

2 Отворачивают болты крепления кронштейна к картеру маховика и снимают турбокомпрессор с двигателя вместе с кр‘онштейном.

3. Отворачивают гайки крепления впускного патрубка, снимают патрубок и прокладку.

4. Отворачивают гайки крепления кронштейна, снимают кронштейн и его прокладку.

5. Отворачивают гайки крепления корпуса компрессора, снимают корпус в сборе с диффузором.

6. Проверяют легкость вращения ротора рукой (не задевают ли вращающиеся части за неподвижные детали). Проверку выполняют несколько раз в крайних положениях ротора, выбирая его осевой и радиальный люфты последовательно в одну и другую стороны. Если в результате проверки и осмотра деталей компрессора выявляют, что причиной задевания являлись детали компрессора, разбирают и очищают только компрессор. Перед сборкой осматривают и при необходимости заменяют резиновое уплотнительное кольцо корпуса. Если при снятых деталях компрессора задевание ротора не устранено, то снимают детали турбины, для этого отворачивают гайки крепления ее корпуса и отсоединяют корпус турбины в сборе с сопловым венцом.

7. Проверяют легкость вращения ротора в подшипниках при снятом корпусе турбины. Если теперь задевание устранено, то очищают и промывают корпус турбины, а затем собирают турбокомпрессор.

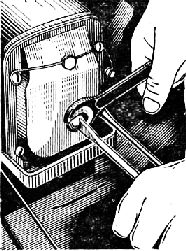

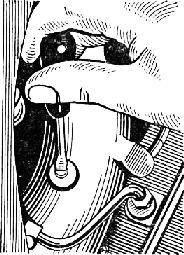

Если задевание не устранено после снятия корпусов турбины и компрессора, вынимают и очищают ротор. Для этого: отворачивают гайку крепления колеса компрессора; специальным съемником (рис. 6) снимают колесо компрессора (расположение гайки относительно колеса и колеса относительно вала обозначено метками; если метки не сохранились, их ставят перед разборкой таким образом, чтобы при последующей сборке расположение этих деталей относительно друг друга не изменилось); отворачивают болты крепления крышки корпуса подшипников, снимают крышку с уплотнительным кольцом, завернув болты в резьбовые отверстия крышки; снимают маслоотражатель; отворачивают винты крепления Упорного фланца; снимают упорный фланец и упорную втулку с вала; вынимают ротор турбокомпрессора в сторону турбины; вынимают стопорное кольцо подшипника, шайбу и подшипник сначала с одной, а затем с другой стороны корпуса подшипников; вынимают, проставку корпуса турбины.

8. Деревянным скребком удаляют с деталей нагар, предварительно поместив их в ванну с бензином на 3—4 ч. Волосяной щеткой прочищают проточные части, все детали промывают бензином. Внимательно осматривают колеса турбины и компрессора; при наличии трещин на лопатках или дисках заменяют ротор в сборе.

9. При необходимости отворачивают гайки крепления соплового венца, снимают, осматривают его и корпус турбины; при наличии трещин детали заменяют.

После очистки или ремонта собирают турбокомпрессор в обратном порядке. Перед сборкой все детали турбокомпрессора промывают бензином и каждую деталь обдувают сжатым воздухом; подшипниковые втулки и вал ротора смазывают моторным маслом. При сборке ротора метки на маслоотражателе и упорной втулке совмещают с риской на валу. Колесо компрессора напрессовывают на вал в соответствии с меткой. Гайку колеса компрессора затягивают до совмещения меток на ней и на колесе компрессора. Все крепежные детали затягивают и тщательно контрят. Винты упорного фланца контрят кернением.

После сборки турбокомпрессора убеждаются в отсутствии задеваний ротора за неподвижные детали при вращении.

Затем устанавливают турбокомпрессор на двигатель и присоединяют все магистрали (газовые, воздушные, масляные).

Через штуцер датчика манометра заливают 0,5 л чистого профильтрованного моторного масла и подсоединяют датчик замера давления масла.

При пуске двигателя, пока не появилось давление масла в турбокомпрессоре, частота вращения на холостом ходу не должна превышать 1000 об/мин.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания двигателя трактора Кировец"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы