Строй-Техника.ру

Строительные машины и оборудование, справочник

Дизельное топливо разделяется на летние и зимние сорта. Качество дизельного топлива характеризуется температурой вспышки, способностью самовоспламеняться (цетановым числом), а также температурой помутнения и застывания.

При выборе топлива для эксплуатации в зимних условиях следует учитывать, что чем выше цетановое число, тем легче будет запускать дизель, и чем ниже температура помутнения, тем лучше прокачиваемость топлива по трубопроводам при низких температурах. Температура помутнения топлива является предельной отрицательной температурой, при которой топливо сохраняет удовлетворительную прокачиваемость по трубкам.

Для тракторных двигателей при температуре до минус 30 °С можно применять дизельное топливо марок 3 и ДЗ, имеющие отстой при положительной температуре не менее 48—72 ч.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Если нет дизельного топлива марки ДЗ, можно применять зимнее топливо марки, разбавив его тракторным керосином в следующих количествах:

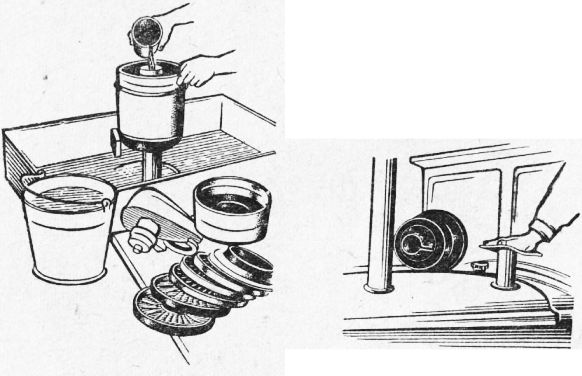

Для нормальной работы и максимальной долговечности топливной аппаратуры топливо должно быть чистым. Механические примеси недопустимы даже в незначительных количествах, так как они засоряют’топливные фильтры, вызывают перебои в подаче топлива и сокращают срок службы элементов фильтра. Обычно механические примеси попадают в топливо при заправке баков, транспортировке и хранении топлива. В связи с этим при заправке рекомендуется пользоваться автоматическим заправочным устройством, смонтированным в топливных баках (рис. 64). Если этих устройств нет или они неисправны, следует пользоваться ручным насосом. В исключительных случаях допускается заправка топливных баков ведрами и воронками с сеткой, на которую кладется двойное шелковое полотно, фланель или сукно ворсистой стороной к нефильтрованному топливу.

При заправке из бочки следует оставлять на дне жидкость (не менее 100 мм от дна бочки). Остатки топлива из нескольких бочек должны быть слиты в одну для отстой в течение установленного времени.

Перед заправкой заливную горловину топливного бака необходимо очистить от пыли и грязи и, кроме того, проверить плотность затяжки крышки топливного бака; протереть смотровое стекло на верхней стенке бака; отвинтить пробку с крышки заливной горловины бака; промыть конец шланга с фильтром и наконечник с гайкой; присоединить заправочный шланг к крышке бака и опустить другой конец его в заправочную емкость с отстоявшимся топливом; вывернуть барашек на 5—6 оборотов винта.

Чтобы топливо не попало из бака во всасывающую систему двигателя при его работе, следует перекрывать воздухопровод винтом-барашком.

В летнее время заправляют в конце или начале смены, а зимой только в конце смены, чтобы избежать конденсации влаги на стенках топливного бака. Топливные баки следует всегда содержать в чистоте.

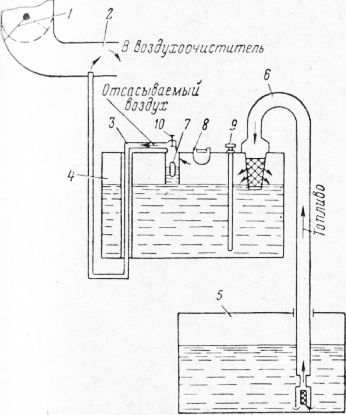

Рис. 1. Схема автозаправки:

1 — заслонка; 2— приёмник воздухоочистителя; 3 — отсасывающий воздухопровод; 4 — топливный бак трактора; 5 — бочка (цистерна) с топливом; б — заправочный шланг; 7 — поплавок; 8 — смотровое окно; 9 — топливомерная линейка; 10 — вентиль

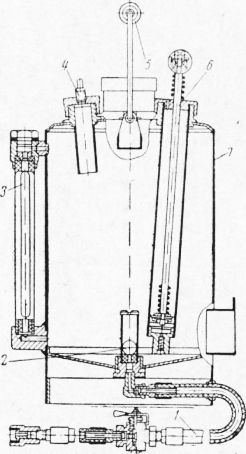

Рис. 2. Бачок для проверки герметичности системы питания:

1 — шланг; 2 — клапан; 3 — топли-вомерная стеклянная трубка; 4 — кран для спуска воздуха; 5 — манометр; 6—воздушный насос; 7 — резервуар

Для надежной работы топливной аппаратуры рекомендуется через каждые 100 ч работы трактора при проведении технического обслуживания открывать спускной краник, расположенный под топливным баком, и спускать скопившиеся на дне бака осадки и воду.

Для поддержания чистоты периодически при проведении технического обслуживания спускают все топливо и промывают бак. Через каждые 60—200 ч работы трактора промывают сетчатый фильтр и набивку горловины топливного бака.

При подготовке машин к эксплуатации в зимних условиях рекомендуется утеплять топливные баки чехлами, обмотать топливопроводы теплоизоляционным материалом и покрыть их краской.

Кроме того, необходимо проверить герметичность системы питания при давлений 3 кГ/см2 для чего применяют специальный бачок, снабженный воздушным насосом и манометром.

Негерметичность системы обнаруживается по подтеканию топлива или по появлению пузырьков воздуха в местах неплотного соединения.

Для подогревания топлива при работе двигателя рекомендуется применять измененную схему питания, которая состоит в том, что подкачивающий насос имеет производительность, значительно превышающую действительный расход топлива. Избыточное количество топлива при обычной схеме проходит через редукционный клапан обратно во всасывающую полость насоса.

В измененной схеме от нагнетательной трубки, соединяющей подкачивающий насос с фильтром тонкой очистки, отходит отводная трубка, по которой избыточное топливо отводится обратно в топливный бак, при этом топливо проходит через подогреватель, который размещен в рубашке системы охлаждения или же в выхлопном коллекторе.

Проходя через подогреватель, избыточное топливо нагревается и в нагретом состоянии поступает в топливный бак. При такой схеме питания улучшается работа фильтров очистки топлива и его прокачиваемость по топливопроводам.

Для надежной работы топливной аппаратуры следует через каждые 60—100 ч работы дизеля удалять осадки из корпуса фильтра тонкой очистки и промывать отстойник (колодец) фильтра. Для этого нужно закрыть проходной кран топливного бака, отвернуть спускную пробку в корпусе регулятора и открыть нижний, а затем верхний продувочные вентили топливного фильтра. Нижний продувочный вентиль следует открывать специальным ключом, применяемым для отвертывания продувочных вентилей секций насоса.

После того, как осадки и топливо стекут из корпуса фильтра через отверстие спускной пробки, нужно промыть шприцем отстойник (колодец) фильтра, поставить на место спускную пробку и заполнить топливом систему питания.

Засоренные фильтрующие элементы необходимо снять и заменить, а если их нет, то разрешается использовать старые, предварительно смотав с каждого элемента верхний слой намотки. В случае повторного засорения все фильтрующие элементы нужно обязательно заменить новыми.

Перед тем как установить новые элементы, следует промыть в чистом дизельном топливе плиту, стержни, сухарики, шпильки и пружины, а неисправные прокладки — заменить. Необходимо также промыть чистым топливом внутреннюю полость корпуса фильтра. После сборки фильтра необходимо ввернуть, спускную пробку, открыть проходной кран топливного бака и заполнить топливом систему питания. Фильтрующие элементы следует хранить завернутыми в заводскую упаковку в пыленепроницаемых ящиках.

Уход за фильтром грубой очистки топлива состоит в том, что через 100 ч работы дизеля следует спускать отстой и осадки из корпуса, а через 1000 ч — снять щелевой фильтрующий элемент и промыть его в дизельном топливе.

Через 600 ч работы дизеля при выполнении одного из очередных технических обслуживаний необходимо вынуть форсунки и без разборки очистить от нагара распыливающее отверстие стальной проволокой диаметром 0,5—0,6 мм.

Для пусковых двигателей применяются автомобильные бензины, в осенне-зимний период рекомендуется применять бензин АЗ-66 и АЗ-77, которые позволяют осуществлять пуск холодного двигателя при температурах минус 17—20 °С.

Этилированные бензины имеют розовый оттенок и являются ядовитыми веществами, поэтому при применении их для пусковых двигателей необходимо строго соблюдать правила техники безопасности.

При эксплуатации пусковых двигателей в отстойнике бензинового бака собираются вода и осадки.

Для их удаления нужно закрыть кран бензинового бака, отвернуть гайку дужки, крепящую отстойник к корпусу, и снять стакан-отстойник. Затем отвернуть пластинчатый фильтр и промыть его в бензине.

При обратной установке стакана-отстойника необходимо проследить, чтобы прокладка была чистой, исправной и лежала бы в правильном положении. Сетчатый фильтр карбюратора следует вынимать и очищать при каждой промывке отстойника. Для этого нужно отвернуть болт, которым колпачок фильтра крепится вместе с сеткой. Затем снять колпачок и сетку фильтра и тщательно промыть их в бензине.

Необходимо периодически снимать войлочный фильтр, установленный на впускной трубе пускового двигателя, и проверять его исправность. Если войлочный фильтр испорчен, то его нужно заменить новым.

Для перевозки топлива к месту работы машин и их заправки в полевых условиях рекомендуется применять автомобиль:топливо-заправщик.

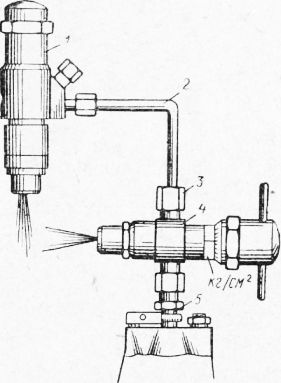

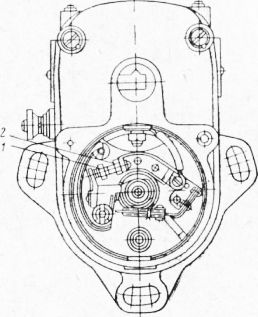

Регулировка форсунок. При недостаточном распыливании топлива форсункой дизель работает с перебоями и мощность его падает. В этом случае необходимо заменить неисправную форсунку запасной, а если ее нет, то проверить и отрегулировать форсунку на давление впрыска и подъем иглы 0,2—0,25 мм (для двигателей КДМ-100 и 6КДМ-500).

Неисправную форсунку снимают с двигателя и присоединяют параллельно к максиметру. Регулировочным винтом мак-симетра устанавливают давление впрыска топлива 150 кГ/см2.

После этого запускают двигатель, устанавливают рычаг декомпрессора в положение «Пуск», устанавливают рычаг управления подачей топлива в положение полной подачи и прокручивают коленчатый вал основного двигателя.

Вращением микрометрической головки максиметра добиваются совпадения моментов начала впрыска топлива максиметра и форсунки. При отклонении давления впрыска топлива форсункой\ от номинального на 5 кГ/см2 и более необходимо отрегулировать форсунку и вторично проверить ее на давление впрыска топлива.

Когда форсунка отрегулирована, следует законтрить ее регулировочный винт переходной гайкой и отрегулировать величину подъема иглы распылителя.

Регулировка системы очистки воздуха. Воздухоочиститель дизеля работает эффективно, если масло, находящееся в его съемной части (поддоне), достаточно жидкое для обеспечения надлежащего разбрызгивания в сетчатые элементы и вымывания собирающейся там грязи и пыли. При работе в сырую погоду или в условиях незначительной запыленности окружающего воздуха мас-ио в воздухоочистителе следует менять через 100 ч, а при большей запыленности воздуха — через каждые 6—10 «работы двигателя.

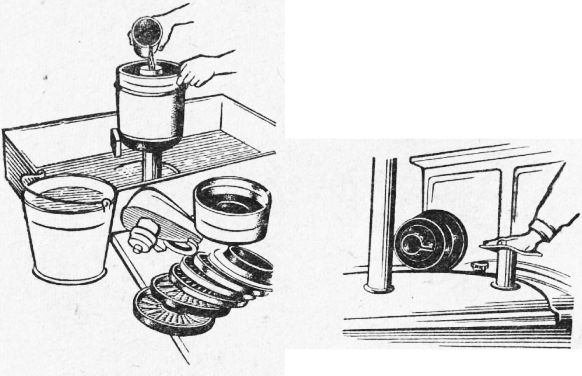

Для замены масла и промывки воздухоочистителя поддон следует снять, освободив защелки. При промывке поддона необходимо проверять внутреннюю поверхность воздуховсасывающей трубы и кассету воздухоочистителя. В случае загрязнения следует их очищать и промывать. После промывки поддон заполняется свежим маслом до уровня отштампованного кольцевого ободка.

Для промывки секции воздухоочистителя нужно снять поддон, освободив защелки, после чего вынуть секцию, прополоскать ее в керосине или дизельном топливе и установить на место. Установить прокладку, предварительно смазав ее маслом УС-2. Затем поддон наполнить свежим маслом до кольцевого ободка и установить на место.

Масло в воздухоочистителе пускового двигателя следует менять через 100 ч работы дизеля.

Промывку воздухоочистителя следует производить через каждые 200 ч. Для этого надо отвернуть гайку со шпилькой наверху колпака, снять колпак, вынуть секцию из масляной чаши, прополоскать элемент фильтра в чистом керосине или дизельном топ-айве, промыть и наполнить масляную чашу свежим маслом до уровня верхней кромки. После этого воздухоочиститель собирают и проверяют все соединения на герметичность.

Рис. 3. Проверка работы форсунки при помощи максиметра:

1 — форсунка; 2 — труба высокого давления; 3 — накидная гайка; 4 — мак-симетр; 5 — штуцер нагнетательной секции насоса

Проверка и замена масла в поддоне воздухоочистителя двигателя ДТ-54. Для проверки необходимо спять поддон при неработающем дизеле и определить на ощупь степень загрязнения масла но его загустению от частиц пыли. Грязное масло сливают, а поддон промывают в дизельном топливе. Отстоенное и профильтрованное отработанное или, в крайнем случае, свежее дизельное масло заливают в поддон до уровня кольцевого пояска так, чтобы верхний ряд отверстий во внутренней ванне был погружен в масло. После этого следует установить поддон на место. Запрещается заменять масло в поддоне при работающем дизеле, так как под действием всасывания часть грязного масла задерживается в кассетах и закрепленных сетках воздухоочистителя и с вновь залитым маслом переполняет поддон. Не допускается также заливать масло выше пояска на поддоне во избежание засасывания масла в цилиндры дизеля и увеличенного нагарообразования или чрезмерного увеличения оборотов.

Во время работы трактора в особенно запыленных условиях следует проверять и менять масло в поддоне несколько раз в течение смены.

В холодное время года (при температуре окружающего воздуха ниже +5 °С) масло, предназначенное для заливки в поддон, необходимо разбавлять на 1/3 по объему дизельным топливом.

Проверка и промывка кассет и прочистка трубы воздухоочистителя. При эксплуатации трактора в условиях повышенной запыленности вынимают из корпуса воздухоочистителя (после снятия поддона) упорную кассету с отражателем и затем еще одну — две нижние кассеты, не снимая воздухоочиститель с дизеля. Вынув указанные кассеты, придерживают остальные, чтобы они не выпали из корпуса.

Если сетки нижних кассет покрыты грязью, следует вынуть остальные кассеты и промыть их в дизельном топливе. Дать топливу стечь, слегка смочить сетки кассет отстоенным и профильтрованным отработанным или, в крайнем случае, свежим дизельным маслом и установить кассеты на место, следя за тем, чтобы гофры соседних кассет перекрещивались, а крестообразные планки находились одна над другой.

Трубу воздухоочистителя проверяют и при загрязнении прочищают при помощи специального скребка.

Очистка, промывка и проверка герметичности воздухоочистителя. Снимают сухой пылеотделитель и поддон и вынимают кассеты, не снимая корпуса. Корпус снимают в сборе с закрепленными сетками и устанавливают его заборной частью трубы вниз.

Трубу, а также щели между лопатками сухого пылеотделителя, отверстия, через которые поступает воздух, и щели для выбрасывания пыли очищают от грязи при помощи скребка.

Корпус с закрепленными сетками и трубу, а также кассеты, сухой пылеотделитель и поддон промывают дизельным топливом. Следует дать топливу стечь с закрепленных в корпусе сеток и намочить их отстоенным и профильтрованным отработанным или, в крайнем случае, свежим дизельным маслом (100—150 г).

Рис. 4. Промывка трубы корпуса воздухоочистителя двигателя

Рис. 5. Проверка герметичности воздухоочистителя и воздухопроводов

В конце технического обслуживания после пуска и прогрева дизеля следует перевести его на малые обороты и проверить герметичность воздухоочистителя и воздухопроводов. Для этого снимают сухой пылеотделитель воздухоочистителя и плотно закрывают трубу каким-либо предметом. При этом дизель, у которого соединения воздухоочистителя и воздухопроводов герметичны, должен немедленно остановиться. Если дизель продолжает работать, хотя и неустойчиво, или если он остановится через некоторое время, это указывает на подсос воздуха вследствие неплотностей в соединениях. Неплотности нужно выявить и устранить.

Очистка и промывка поплавковой камеры, и топливоподводящего штуцера карбюратора. Вначале нужно убедиться в том, что краник отстойничка бачка закрыт, после чего снимают корпус поплавковой камеры карбюратора, вынимают поплавок с иглой и вывертывают пробку спускного отверстия. Вывертывают болт крепления топливоподводящего штуцера из корпуса диффузора, снимают с болта прокладки, штуцер и сетку фильтра.

Снятые детали промывают в дизельном топливе и устанавливают на место.

Регулировка рычага акселератора. При регулировке рычага акселератора необходимо исходить из следующих требований.

Если рычаг акселератора вращается очень туго или сползает во время работы двигателя в результате износа дисков трения, необходимо отрегулировать натяжение пружины фрикциона регулировочным болтом.

Для обеспечения нормальной работы фрикциона регулировочный болт следует затягивать с таким расчетом, чтобы при оттягивании рычага акселератора назад приводился в действие храповик (что обнаруживается по характерным щелчкам).

Регулировка конических шестерен привода регулятора двигателя. Регулировка зазора в конических шестернях регулятора производится прокладками, установленными между приливом в корпусе регулятора и фланцем корпуса шарикоподшипника и упорной плитой.

Изменяя толщину комплекта прокладок, взаимное расположение шестерен регулируют так, чтобы при совпадении затылков шестерен боковой зазор между их зубьями был равен 0,1—0,3 мм.

При регулировке зазора следует иметь в виду, что уменьшение количества прокладок между приливом в корпусе регулятора и фланцем корпуса шарикоподшипника вызывает перемещение малой конической шестерни (вместе с вертикальным валиком регулятора) вниз, а увеличение количества этих прокладок — перемещение малой конической шестерни вверх.

Уменьшение количества прокладок между фланцем корпуса переднего подшипника и упорной шайбой вызывает перемещение большой конической шестерни ( вместе с валиком привода топливного насоса) в сторону топливного насоса, т. е. в сторону малой конической шестерни, а увеличение количества этих прокладок — перемещение большой конической шестерни в обратную сторону.

Регулировка карбюратора пускового двигателя. Для регулировки карбюратора К-25Г следует: запустить пусковой двигатель на холостой ход и дать ему” прогреться; остановив двигатель, завинтить винт холостого хода до отказа, а затем отвинтить примерно на один оборот; винтом-ограничителем малого газа, расположенным на рычажке оси дросселя, приоткрыть дроссель, после чего завести двигатель; придерживая за рычаг тягу регулятора в правом крайнем положении и вывинчивая винт-ограничитель малого газа, довести число оборотов двигателя до минимально устойчивых.

Дальнейшее уменьшение числа оборотов двигателя на холостом ходу производится поворачиванием винта холостого хода. Этот винт регулирует количество бензино-воздушной эмульсии, поступающей в смесительную камеру. При ввинчивании винта количество поступающей в смесительную камеру эмульсии уменьшается, а при вывинчивании — увеличивается.

Регулировка карбюратора К-16 в условиях эксплуатации производится только при холостом ходе на прогретом двигателе (температура воды 80 °С) при правильно установленном зажигании.

Регулировка производится винтом холостого хода и винтом, смонтированным на рычаге, ограничивающем закрытие дросселя.

Прикрыв дроссель рычагом малых оборотов, обедняют смесь до возникновения перебоев; устранив перебои обогащением смеси (вывинчивая винт холостого хода), снова при помощи винта на ограничивающем рычаге постепенно прикрывают дроссель, добиваясь дальнейшего понижения числа оборотов. После этого проверяют работу двигателя на других режимах.

Как правило, при вывернутом на 1,25—1,5 оборота винте холостого хода карбюратор К-16 обеспечивает бесперебойную и устойчивую работу двигателя ПД-10М при малом числе оборотов, повышенном числе оборотов холостого хода (на регуляторе) и других режимах.

Уход за генератором. Уход за генератором и стартером заключается в регулярной проверке исправности электропроводки, надежности соединений в переходных контактах и крепления генератора на двигателе.

При подгорании или загрязнении коллектора его необходимо зачистить стеклянной шкуркой и протереть тряпкой, смоченной в бензине. Замена износившихся щеток производится в том случае, если высота их стала менее 18 мм. Новые щетки следует притереть к коллектору не менее чем на 2/3 поверхности их прилегания к нему.

Шарикоподшипники смазываются через 200 ч работы дизеля. Полная смена смазки в подшипниках генератора должна производиться через 2400 ч работы дизеля при проведении ремонта.

Контакты регулятора напряжения следует зачищать тонким надфилем или шкуркой до удаления нагара с поверхности контактов.

Уход за системой зажигания пускового двигателя. При уходе за системой зажигания необходимо выполнять следующие требования: содержать магнето в чистоте, вытирая его от пыли и грязи чистой тряпкой, слегка смоченной в бензине; не допускать загрязнения проводов и следить за тем, чтобы топливо и масло не попадали на их изоляцию; следить за тем, чтобы распределитель магнето был правильно установлен и плотно сидел на своем месте. Если он сдвинется, то зазор между контактами распределителя увеличится, что вызовет перебои в работе магнето. Кроме того, через образовавшиеся неплотности внутрь магнето будет попадать пыль и влага, что также может вывести магнето из строя. Для вывертывания свечей следует пользоваться специальным ключом, остерегаясь поломки фарфорового изолятора. Нужно регулярно проверять щупом, чтобы зазор между электродами свечи был в пределах 0,6—0,75 мм, для чего следует подгибать только боковые электроды.

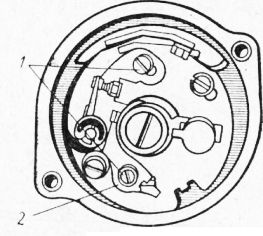

Регулировка зазора между контактами прерывателя магнето М-47Б и М-10А. Проверка и регулировка зазора между контактами прерывателя магнето М-47Б производится в следующем порядке.

Снимают крышку прерывателя, протирают внутреннюю часть крышки и детали прерывателя замшей, смоченной в бензине. Осматривают поверхности контактов. Если поверхность контактов слегка покрыта нагаром, зачищают контакты тонкой мелкозернистой стеклянной шкуркой, а если они значительно обгорели — специальным надфилем. Очищают прерыватель от металлической пыли, образующейся при зачистке контактов.

Провертывают коленчатый вал двигателя заводной рукояткой до наибольшего расхождения контактов. При этом положении подушечка рычажка с подвижным контактом должна находиться на выступе кулачка. Замеряют зазор между контактами щупом, имеющимся на ключе магнето. Нормальный зазор должен быть 0,25—0,35 мм. Щуп 0,25 мм должен проходить свободно, а щуп 0,35 мм — при небольшом усилии. Если зазор отличается от указанного (см. рис. 69), отпустив винт крепления стойки, устанавливают нормальный зазор, поворачивая эксцентрик стойки и затягивают винт. У магнето М-10А следует отпустить винты 1 (рис. 70) крепления контактной стойки 2, установить нормальный зазор, поворачивая стойку и затянуть винт.

Проверяя величину зазора после затяжки контргайки или винтов, устанавливают на место крышку прерывателя.

Проверка и регулировка зазора между электродами запальной свечи. Отсоединяя провод от свечи, очищают свечу и посадочное место под свечу в головке цилиндра от грязи и вытирают чистой тряпкой, смоченной в бензине.

Вывертывают свечу специальным трубчатым торцовым ключом. Применять обычный гаечный ключ запрещается во избежание повреждения изолятора свечи. Отверстие в головке цилиндра под свечу заглушают деревянной пробкой для предупреждения загрязнения.

Рис. 5. Прерыватель магнето М-47Б:

1 — контактный винт стойки; 2 — контргайка

Рис. 6. Прерыватель магнето М-10А:

1 — винт; 2 — контактная стойка

Осматривают свечу и при наличии нагара кладут ее на некоторое время в ванночку с бензином, чтобы размягчить нагар.

Осторожно очищают от нагара электроды и металлическую часть свечи при помощи приспособления с тонкими стальными проволочками или тонкой стальной пластинкой или тупым ножом, а изолятор — жесткой волосяной щеткой, смоченной в чистом бензине. Очищать изолятор острыми стальными предметами запрещается, так как при этом можно повредить эмалевое покрытие. После промывки свечи в бензине и удаления остатков нагара, свечу просушивают.

Следует убедиться в отсутствии трещин на поверхности изолятора и в хорошем состоянии прокладки свечи. При наличии трещин свечу нужно заменить, так как трещины загрязняются, что приводит к образованию токопроводящего мостика и к выходу свечи из строя. Обгоревшую прокладку также следует заменить во избежание прорыва газов, перегрева свечи и ее порчи.

Замерить зазор между электродами свечи можно круглыми щупами из калиброванной проволоки или, в крайнем случае, плоскими щупами, сложенными вместе с прикрепленным к надфилю для очистки контактов прерывателя магнето. Плоскими щупами не всегда можно правильно замерить зазор, так как боковой электрод изнашивается не по всей длине, а только в месте, противоположном центральному электроду.

Если зазор между электродами нормальный, в пределах 0,5 — 0,6 мм, нужно проверить свечу на качество искрообразования. Для этого, присоединив провод к свече, кладут ее корпусом на дизель. Поворачивая коленчатый вал пускового двигателя на маховик пусковым шнуром, наблюдают за искрой, проскакивающей между электродами свечи. Нормальная искра должна быть яркой, светло-голубого цвета; при этом должен быть слышен характерный треск.

Убедившись в том, что искра нормальная, отсоединяют провод от свечи. Вынув из отверстия головки цилиндра пробку, ввертывают свечу на место, подложив под нее прокладку и присоединив провод.

Для регулировки зазора между электродами свечи осторожно подгибают боковой электрод до нормального зазора при помощи специального приспособления или небольшими плоскогубцами или отверткой. Подгибать центральный электрод или опираться на него отверткой запрещается, так как изолятор может треснуть.

Спуск отстоя топлива из бака. Работу необходимо проводить в следующей последовательности: закрыть топливный краник бака; приставить специальную трубку к сливному кранику и, отвернув гайку, выпустить из бака 3—5 л топлива в чистую посуду,” завернуть гайку сливного краника и немедленно открыть топливный краник. При двухсменной работе необходимо спускать отстой топлива в конце технического обслуживания, а при односменной — после перерыва перед пуском дизеля, для того чтобы взвешенные механические примеси полностью осели на дно бака.

Спущенное из бака топливо следует перелить в отдельную тару и использовать после отстоя или фильтрации.

Очистка и промывка крышки и фильтра горловины бака. работу необходимо проводить в такой последовательности: отвернуть крышку и вынуть фильтр, при этом горловину заглушить деревянной пробкой или обернуть плотной бумагой и обвязать шпагатом для предохранения бака от загрязнения; разобрать крышку, сняв шайбы, прокладки и вынув проволочные набивки; очистить и промыть все детали в дизельном топливе; прочистить отверстие в корпусе крышки; разрыхлить проволочные набивки и слегка смочить их дизельным маслом; собрать крышку; вынуть из горловины бака пробку, вставить фильтр и навернуть крышку.

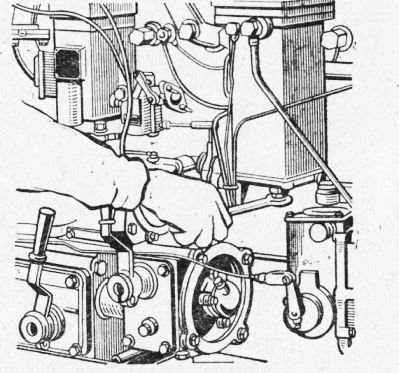

Спуск отстоя топлива из топливных фильтров грубой и тонкой очистки. Работу необходимо производить в следующем порядке: закрыть топливный краник бака дизеля; вывернуть пробку из спускного отверстия в корпусе фильтра грубой очистки и отвернуть на 3—4 оборота болт топливоотводя-Щего поворотного угольника; опустить отстой-топлива из корпуса в чистую посуду; открыть топливный краник бака на полминуты и промыть корпус топливом, спустив его в эту же посуду; ввернуть пробку в спускное отверстие; открыть продувочный вентиль и вывернуть пробку из спускного отверстия в корпусе фильтра тонкой очистки; спустить из корпуса отстой топлива в чистую посуду; ввернуть пробку в спускное отверстие. Спуск отстоя топлива из обоих фильтров необходимо продолжать до тех пор, пока из них не начнет вытекать чистое топливо.

После спуска отстоя топлива следует открыть топливный краник бака и заполнить топливную систему топливом. При двухсменной работе отстой топлива спускают в конце технического обслуживания, а при односменной — после перерыва перед пуском дизеля для того, чтобы взвешенные механические примеси полностью осели на дно корпусов фильтров.

Рис. 7. Вывертывание пробки из фильтра тонкой очистки топлива

Спущенное из фильтров топливо переливают в отдельную тару и используют после отстоя и фильтрации.

Очистка и промывка топливного фильтра грубой и тонкой очистки. Работа производится в следующем порядке.

Очищают снаружи от грязи фильтр и топливопроводы. Отсоединяют топливопроводы от корпуса фильтра для предохранения от загрязнения при промывке камеры и заглушают деревянными пробками или обертывают чистой тряпкой или плотной бумагой и обвязывают шпагатом.

Спускают отстой топлива из корпуса. Не открывая топливного краника бака и не ввертывая пробку в спускное отверстие корпуса, разбирают фильтр, вынув пружину и фильтрующий элемент, оберегая его от ударов.

Очищают камеру корпуса от грязи щеткой или скребком и промывают дизельным топливом при помощи шприца, пока из камеры не Потечет чистое топливо. Необходимо дать топливу стечь в чистую посуду. Ввертывают пробку спускного отверстия. Вынимают пробки из топливопроводов и присоединяют их, ввернув болты поворотных угольников. Очищают и промывают в дизельном топливе пробки крепления элемента и пружину или колпак и временно устанавливают пробку или колпак на место, чтобы предохранить камеру от загрязнения.

Фильтрующий элемент опускают в ведро с керосином или дизельным топливом на 20—30 мин и периодически встряхивают. Нельзя класть элемент в ведро вместе с другими деталями во избежание повреждения ленточной навивки. Очищают элемент щетинной кистью или щеткой и промывают керосином или дизельным топливом при помощи шприца так, чтобы навивка имела блестящую поверхность без черных пятен. Запрещается очищать элемент руками, скребком или тряпкой, так как при этом грязь, налипшая на его поверхность, забивается в щели между витками.

Осматривают намотку элемента. Витки ленты не должны иметь повреждений и сползать с образованием широких щелей. Нормальная ширина щели — 0,04—0,09 мм. Общая площадь подпайки намотки после нескольких ремонтов не должна превышать 1 см2. При необходимости следует заменить элемент и отправить на ремонт.

Вывертывают временно завернутую пробку крепления элемента или снимают колпак и собирают фильтр.

Открыв топливный краник бака, заполняют топливную систему топливом. При этом нужно убедиться в отсутствии течи топлива через соединения фильтра и топливопроводов.

Снимают защитные чехлы с элементов и промывают плиту с элементами в дизельном топливе. Определяют степень загрязненности элементов по отложениям на поверхности пряжи и давлению топлива, которое показывал манометр до остановки дизеля. Если пряжа имеет темный цвет и покрыта грязью, а давление топлива было ниже 0,2 атм, следует заменить элементы исправными. Загрязненные элементы нужно отправить в отделение по ремонту и регулировке топливной аппаратуры ремонтной мастерской.

Для бесперебойной работы тракторов необходимо иметь на участках обменный фонд исправных элементов. Транспортировать и хранить элементы нужно хорошо упакованными для предохранения от загрязнения и попадания воды.

При отсутствии обменного фонда элементов допускается удалять верхний загрязненный слой пряжи с элементов в закрытом помещении при соблюдении необходимой чистоты. Наружный диаметр элемента должен быть не менее 42 мм (диаметр нового элемента 48±? мм). Сматывание пряжи производят со всех четырех элементов одинаково.

Защитные чехлы промывают в дизельном топливе, а затем, если они сильно загрязнены — в бензине. Устанавливают чехлы на элементы ворсом вверх. Каждый чехол перетягивают два раза льняным шнуром и завязывают шнур двойным узлом.

Рекомендуется на топливные фильтры без защитных чехлов надеть самодельные чехлы для удлинения срока службы элементов и улучшения качества фильтрации топлива. Чехлы изготовляют из белой фланели. Во избежание уменьшения размера чехла вследствие усадки фланели ее замачивают до раскроя в горячей воде в течение 1—2 ч и просушивают, не растягивая. Раскроенную фланель укладывают ворсом вверх и сшивают внахлестку шириной 6 мм хлопчатобумажными нитками № 30 в два ряда. С обеих сторон фланель подвертывают и прошивают в один ряд так, чтобы можно было вдеть льняной шнур диаметром 1 мм и длиной 400 мм.

Снимают установленную временно крышку с корпуса и устанавливают плиту с элементами и крышку, проверив исправность прокладки.

Запрещается грязными руками снимать, промывать и устанавливать чехлы, устанавливать элементы, а также ополаскивать в топливе и устанавливать плиту с элементами.

Открывают топливный краник бака и заполняют топливную систему топливом. При этом нужно убедиться в отсутствии течи топлива через соединения фильтра и топливопроводов.

Заполнение топливной системы топливом. Топливную систему заполняют топливом во время ежесменного технического обслуживания после спуска отстоя из топливных фильтров; при очередном техническом обслуживании после их промывки и после замены фильтрующих элементов топливного фильтра тонкой очистки и установки на дизель топливного насоса.

Для заполнения системы топливом отвертывают при открытом топливном кранике бака на 1,5—2 оборота верхний болт поворотного угольника топливного фильтра грубой очистки. Когда из-под болта или пробки начнет вытекать топливо в виде непрерывной струи без пузырьков воздуха болт или пробку завертывают.

Открывают продувочный вентиль топливного фильтра тонкой очистки. Отвертывают рукоятку насоса ручной подкачки и прокачивают топливо до выхода непрерывной струи без воздушных пузырьков из сливной трубки после чего вентиль закрывают. Перед отвертыванием продувочного вентиля фильтра трактора ДТ-54 старого выпуска необходимо отвернуть на 2—3 оборота пробку продувочного отверстия и прокачать топливо насосом ручной подкачки до выхода непрерывной струи из-под пробки, после чего закрыть ее.

Отвертывают на 2—3 оборота пробку продувочного отверстия в головке топливного насоса и таким же способом удаляют из нее воздух, после чего пробку завертывают.

Заполнив систему топливом, плотно завертывают рукоятку насоса ручной подкачки до упора шарикового клапана в гнездо, чтобы не просачивался воздух. Если после заполнения системы топливом воздух все же поступает в нее, необходимо проверить герметичность соединений трубок и фильтров по отсутствию или наличию течи топлива. Обнаруженную течь нужно устранить и снова заполнить систему топливом.

При заполнении системы топливо выпускают в чистую посуду, а затем переливают в отдельную тару для использования после отстоя и фильтрации.

Для удаления воздуха из системы при пуске кратковременно остановленного или работающего дизеля открывают продувочный вентиль фильтра тонкой очистки. При этом дизель прокручивают пусковым двигателем. Воздух из топливного насоса и топливопроводов высокого давления удаляют, отвернув гайки топливопроводов и штуцеров форсунок при полностью выключенной подаче топлива.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Система питания и зажигания трактора"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы