Строй-Техника.ру

Строительные машины и оборудование, справочник

Система впуска

Система впуска включает воздушный канал, выполненный в усилителе капота автомобиля, упругий резиновый соединительный патрубок, воздушный фильтр, воздушный канал карбюратора, впускную трубу, впускные каналы и впускные клапаны. К системе впуска относится также система вентиляции картера.

Воздушный канал выполнен в усилителе капота двигателя и предназначен для подачи в двигатель наружного воздуха. Усилитель унифицирован для автомобилей моделей 431410, 130К и 131Н. Двигатели этих автомобилей укомплектованы различными воздушными фильтрами., Входные отверстия фильтров расположены на различных расстояниях от центра усилителя капота, поэтому в усилителе выполнены три одинаковых отверстия диаметром 80 мм. Центры отверстий совпадают с расположением входных отверстий воздушных фильтров, установленных на двигателях. Внутренней перегородкой канал разделен на две части. Отверстия расположены в обеих частях. Если одна часть используется для подачи наружного воздуха, через вторую осуществляется вентиляция подкапотного пространства. Свободное отверстие в усилителе закрыто специальной заглушкой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Температура наружного воздуха значительно ниже температуры воздуха в подкапотном пространстве. Поэтому при подаче воздуха снаружи мощность двигателя заметно возрастает, а экономичность улучшается. При движении по воздушному каналу наружный воздух немного подогревается. Подогрев воздуха оказывает благоприятное влияние на смесеобразование, особенно в зимнее время. Ранее на автомобилях ЗИЛ применялся воздушный канал, оборудованный специальной заслонкой, которая использовалась для переключения забора воздуха снаружи или из подкапотного пространства. Однако обследование большого числа автомобилей, находящихся в эксплуатации, показало, что обычно водители заслонкой не пользуются. В большинстве случаев заслонка находилась в положении забора воздуха из подкапотного пространства. Это приводило в летних условиях и зимой при закрытых жалюзи к снижению наполнения и мощности. Поэтому было изменено положение перегородки в канале и оптимизирован зазор в соединении усилителя и капота, что позволило отказаться от заслонки и оставить только подвод воздуха снаружи.

Упругий резиновый соединительный патрубок установлен на переходнике воздушного фильтра и закреплен на нем ленточным хомутом. Верхний торец патрубка прижимается к усилителю капота, обеспечивая подвижное торцовое уплотнение, препятствующее подсосу воздуха из подкапотного пространства. Для повышения упругости патрубка в осевом направлении в него установлена цилиндрическая пружина.

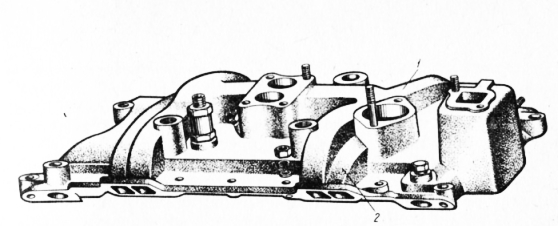

Впускная труба двухъярусная. По верхнему ярусу трубы топливовоздушная смесь подводится к второму, третьему, пятому и восьмому цилиндрам. К остальным цилиндрам смесь поступает по каналам нижнего яруса. Труба отлита из алюминиевого сплава вместе с каналами, отводящими охлаждающую жидкость из головок цилиндров, и фланцами для установки патрубка термостата и карбюратора. Кроме того, на впускной трубе расположены фланцы для крепления топливного насоса фильтра, а также установки, входящие в систему вентиляции картера.

Горючая смесь подогревается охлаждающей жидкостью. С этой целью стенки каналов, отводящих охлаждающую жидкость, выполнены как одно целое со стенками впускных каналов.

Карбюратор К-90 двухкамерный, установлен в центре продольных участков впускных каналов. В каналы каждого яруса смесь подается от соответствующей камеры карбюратора по вертикальным каналам. В стенке, разделяющей вертикальные каналы, выполнено балансировочное отверстие размером, позволяющим снизить величину пульсаций воздушного потока под карбюратором и обеспечить экономичную работу двигателя на малой частоте вращения коленчатого вала при полностью открытых дроссельных заслонках. В балансировочное отверстие выходит канал принудительной системы вентиляции картера двигателя.

Подогрев смеси во впускной трубе регулируется специальными вставками, расположенными в задних водоотводящих каналах впускной трубы, изготовленными из листа коррозионно-стойкой стали 17Х18Н9 толщиной 0,2 мм. Дозирующее отверстие во вставке имеет диаметр 8 мм. При сборке двигателя вставки нужно обязательно устанавливать, так как в противном случае нарушается правильное движение охлаждающей жидкости во впускной трубе и в головках цилиндров, а также увеличивается температура смеси.

Система вентиляции картера двигателя принудительная, закрытого типа, предназначена для удаления из картера проникших в него отработавших газов. Газы содержат продукты сгорания и частично окислившиеся углеводороды топлива, органические кислоты и др. Если температура в картере невысокая, пары воды конденсируются, растворяют в себе все компоненты, образуя жидкую фазу, обладающую кислой реакцией и высокой химической активностью. Под воздействием этой среды процессы окисления и осмоления масла ускоряются, образуется вязкий осадок -шлам, который ухудшает смазочные свойства масла и способствует износу деталей двигателя.

При высоких температурах в картере капельки масла, вытекающие из подшипниковых узлов, и тонкие пленки масла на поверхностях деталей двигателя также вступают в химическое взаимодействие с картерными газами, образуя продукты высокотемпературной полимеризации — лаки, смолистые отложения и т. д.

При принудительной вентиляции картера газы, попавшие в картер через неплотности в поршневых кольцах и втулках выпускных клапанов, удаляются, в результате чего процессы окисления и полимеризации в масле замедляются, а качество его становится более стабильным. При этом износ поверхностей трения замедляется. Удаленные картерные газы частично заменяются воздухом, который имеет более низкую температуру, вследствие чего температура в картере снижается.

Газовый состав в картере должен быть оптимальным. При чрезмерной вентиляции в картер с воздухом может поступить много кислорода, что также вредно, так как в этом случае усиливаются окислительные процессы в масле при высоких температурах. Поэтому системы вентиляции картера, применяемые в настоящее время, содержат устройства, управляющие отсосом картерных газов. В качестве устройств обычно служат различные клапаны вентиляции картера, которые поддерживают определенное соотношение между количеством поступивших в картер и удаленных из него газов.

Система вентиляции картера автомобилей ЗИЛ относится к указанному типу. Герметично закрывающийся патрубок маслоналивной горловины, установленный на впускной трубе, соединен резиновым шлангом с патрубком воздушного фильтра. Патрубок открывается во впускную полость воздушного фильтра. Внутри резинового шланга установлена распорная пружина 3, которая повышает жесткость этого шланга. Клапан вентиляции картера соединен металлической трубкой со штуцером, установленным на впускной трубе и соединяющим клапан сверленым каналом диаметром 8 мм с балансировочным отверстием во впускной трубе. Другой конец клапана вентиляции ввернут в отверстие на горизонтальной поверхности впускной трубы и открывается во внутреннюю полость картера. Из этой полости, расположенной в развале между блоками цилиндров, отсасываются картерные газы. Для отделения мелких капель масла, которые могут уноситься с потоком отсасываемых газов, между внутренней полостью картера и клапаном вентиляции установлен маслоотделитель.

Клапан вентиляции картера состоит из штуцера с профилированным внутренним отверстием, шарика диаметром 11 мм, пружины, конусообразного стакана 8 пружины, обращенного малым отверстием вверх, и корпуса.

При работе двигателя с прикрытыми дроссельными заслонками под действием вакуума во впускной трубе шарик поднимается вверх, сжимает пружину 9 и уменьшает тем самым проходное сечение в клапане, определяемое зазором между шариком и стенкой конусообразного стакана. Чем выше вакуум во впускной трубе тем выше поднимается шарик, тем меньше проходное сечение в клапане. Поскольку между вакуумом во впускной трубе и количеством поступающих в картер газов существует почти линейная зависимость, клапан выполняет функцию регулятора отсоса газов. Одновременно некоторое количество чистого воздуха поступает в картер из воздушного фильтра по шлангу. При высоком вакууме шарик не полностью перекрывает сечение в клапане. В верхней части конусообразного стакана имеются выштамповки, в которые упирается шарик при высоком вакууме во впускной трубе.

При низком вакууме во впускной трубе, что соответствует работе двигателя при почти полностью открытых дроссельных заслонках и низкой частоте вращения коленчатого вала, через клапан не могут быть отсосаны поступающие в картер газы. Избыточное количество их на этих режимах удаляется по шлангу в воздушный фильтр двигателя. При этом в картер не поступает свежий воздух.

Закрытая система вентиляции создает в картере низкий вакуум, вследствие чего уменьшается или полностью прекращается утечка

масла через неплотности соединений. Значение этого вакуума определяется сопротивлением воздушного фильтра и при его засорении может значительно увеличиваться, что нежелательно. Поэтому своевременное техническое обслуживание воздушного фильтра (промывка, смена и проверка уровня масла в фильтре) должно выполняться тщательно. Кроме того, в процессе эксплуатации необходимо периодически контролировать состояния и других узлов, входящих в систему вентиляции картера. Примерно 1 раз в год нужно осмотреть внутреннюю поверхность трубки и промыть ее, если на ней имеются смолистые отложения. Одновременно целесообразно разобрать и промыть клапан вентиляции картера. При сборке клапана надо обратить внимание на надежность уплотнения соединений и на подвижность шарика в клапане.

Система выпуска

Система выпуска предназначена для сбора и отвода за рабочую зону водителя отработавших газов двигателя, для снижения уровня шума, создаваемого выпускными каналами двигателя, до уровня, установленного международными требованиями и общесоюзными стандартами, для охлаждения потока отработавших газов до требуемой температуры.

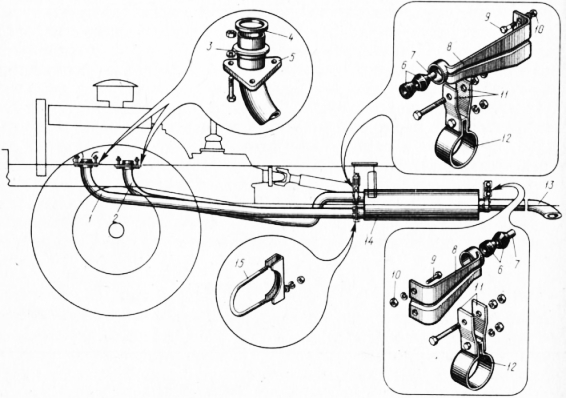

Два выпускных трубопровода отлиты из серого чугуна. Каждый трубопровод крепится к своей головке блока с помощью шести шпилек. Стык между головкой и выпускным трубопроводом уплотнен тремя прокладками из асбостального полотна. Прокладка имеет металлическую окантовку, которая существенно увеличивает ее долговечность. При работе двигателя выпускные трубопроводы нагреваются до значительных температур. Так, в центре выпускной трубы она изменяется в зависимости от режима работы в пределах 300…560 °С. Обдув трубы потоком воздуха от вентилятора при движении автомобиля снижает температуру примерно на 100… 120 °С. Каждый выпускной трубопровод оканчивается фланцем, к которому присоединяют трубу глушителя. Фланец имеет три точки крепления.

Левая и правая приемные трубы глушителя соединяют выпускные трубопроводы двигателя с глушителем шума выпуска газов. Трубы стальные, наружный диаметр 63,5 мм, толщина 2 мм. К их передним концам приварены фланцы, на которые сверху устанавливаются уплотнительные прокладки, а снизу упираются нажимные фланцы, стягивающие приемные трубы с выпускными трубопроводами двигателя тремя болтами с гайками. Задние концы труб входят в приемные патрубки глушителя с внутренним диаметром 64,5+0-4 мм, на которых выполнены продольные пазы.

Левая труба зажимается в приемном патрубке хомутом со стремянкой, стягиваемыми гайками. Правая труба подвешена на специальном кронштейне на резиновых амортизаторах, размещенных на распорной втулке. Втулка вместе с амортизаторами установлена в приваренном к кронштейну 8 кольцевом держателе и фиксируется болтом с гайкой и пластинами. Кронштейн закреплен на раме автомобиля и держит хомут крепления правой впускной трубы. Хомут привернут к нижним концам пластин и стягивает место соединения трубы и глушителя с помощью болта и гайки.

Выходной патрубок и выходная труба глушителя подвешены к раме автомобиля на кронштейне с такими же, как и у кронштейна правой впускной трубы, элементами крепления (резиновыми амортизаторами, распорной втулкой, пластинами и хомутом). Хомуты крепления одновременно уплотняют места соединения труб глушителя.

Такая подвеска элементов системы выпуска автомобиля позволяет компенсировать возможные смещения деталей при сборке и движении автомобиля по неровным участкам дороги, а также тепловые расширения при нагреве.

Глушитель реактивного типа многокамерный. Две входные и одна выходная трубы перфорированные открытые. Боковые отверстия входных труб выходят в изолированные камеры, концевые — в общую камеру. Выходная труба глушителя соединяет три последовательно подключенные камеры, из которых поток отработавших газов поступает в торцовые и боковые отверстия. При движении пульсирующего потока газов каждое боковое и торцовое отверстия в трубах и перегородках разделяют этот поток на большое число малых потоков, пульсации в которых смещены по времени. Эти пульсации многократно отражаются от стенок камер, взаимодействуют между собой и в акустических камерах глушителя и эффективно рассеивают энергию пульсаций, превращая ее в теплоту. Такая система глушения шума выпуска позволяет при незначительном гидравлическом сопротивлении проточной части глушителя получить хороший эффект.

Глушитель сборный; большинство деталей соединены либо методом роликовой сварки, либо завальцованы. Некоторые внутренние перегородки глушителя установлены свободно в специальных выштамповках, фиксирующих их от смещения.

Система выпуска отработавших газов в целом характеризуется высоким ресурсом и достаточным глушением шума. При длительной эксплуатации автомобиля наблюдаются случаи прогорания и коррозии перегородок и корпуса глушителя. Это наблюдается чаще всего при повышенных температурах отработавших газов. Такие температуры возникают при работе с более поздним по сравнению с установленным заводом опережением зажигания, которое вызвано использованием бензина с пониженным октановым числом или длительной работой с высокой температурой охлаждающей жидкости. В последнем случае угол опережения снижают из-за опасения появления детонации.

Смазочная система

Смазывание поверхностей трения в двигателе необходимо для снижения сил трения и уменьшения износа трущихся деталей. Кроме того, поток масла используется для охлаждения поверхностей трения, вымывания продуктов износа. Масляная пленка на поверхностях деталей внутри блок-картера защищает их от коррозии. В зазорах между поршнем, поршневым кольцом и гильзой цилиндра масляная пленка препятствует пропуску газов из надпоршневого пространства в полость картера.

Применяемое для смазывания двигателя масло должно обладать свойствами, обеспечивающими эффективную работу смазочной системы; требуемым уровнем вязкости при высоких и низких температурах, хорошей способностью смачивать поверхности деталей, не вызывать коррозии смазываемых деталей, не содержать механических примесей и т. д. Эти свойства масла создаются введением в определенной концентрации специальных присадок (моющих, противозадирных, антиокислительных, противоизносных и др.). В процессе работы в двигателе эти присадки постепенно срабатываются и их концентрация уменьшается. Поэтому для поддержания концентрации присадок моторные масла периодически заменяют.

Для каждого типа двигателя применяют определенные масла.

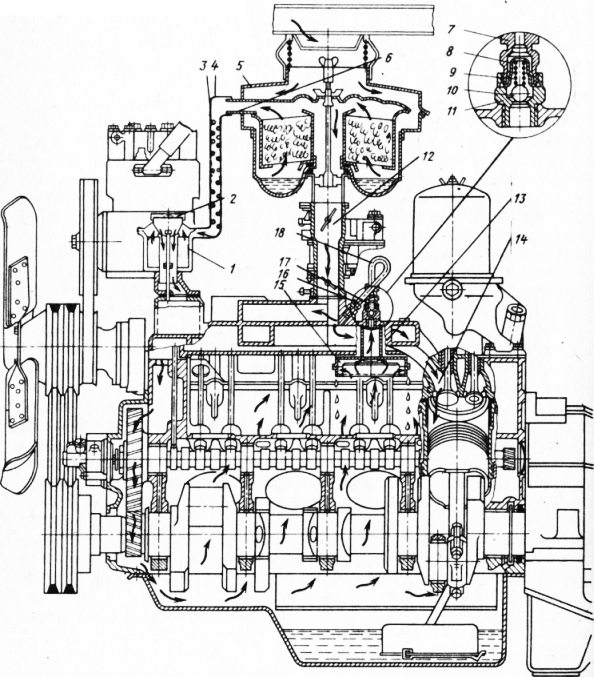

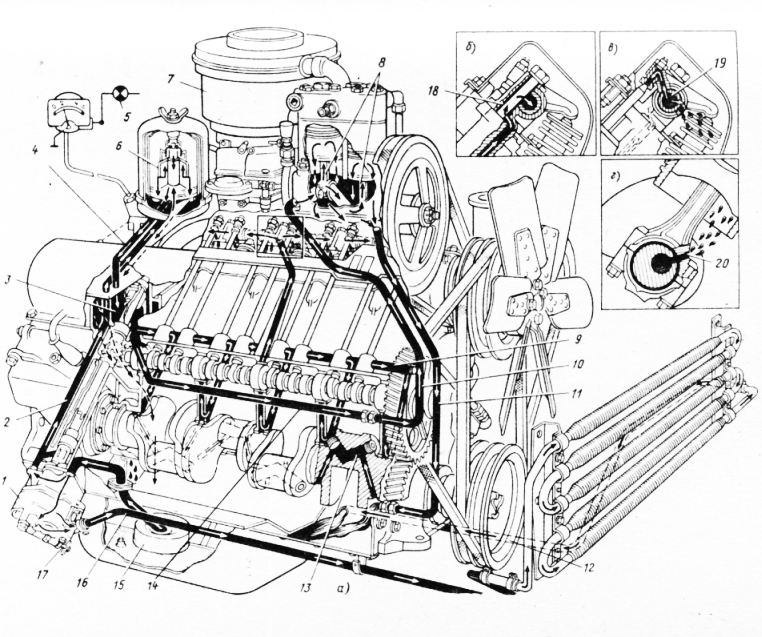

Смазочная система двигателя предназначена для подачи масла в необходимых количествах ко всем трущимся поверхностям. Она включает в себя масляный насос, масляные фильтры, маслопроводы, масляные каналы и масляный охладитель.

Смазывание узлов трения комбинированное — под давлением и разбрызгиванием. Под давлением масло подводится к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, к втулкам коромысел, к боковым поверхностям толкателей, к валу привода распределителя, к опорам вала привода масляного насоса, упорным подшипникам коленчатого и распределительного валов, верхним сферическим опорам штанг толкателей, а также к компрессору тормозных систем.

Разбрызгиванием масло подается на внутренние поверхности гильз цилиндров, к втулкам верхних головок шатунов, на кулачки распределительного вала, к отверстиям в бобышках поршней, на шестерни привода распределительного вала, к направляющим втулкам впускных клапанов и т. д. Кроме того, к некоторым узлам трения масло поступает самотеком. К ним относятся шестерня привода распределителя (смазывается потоком масла, вытекающего из корпуса центрифуги и использованного для ее реактивного привода), нижние сферические опоры штанг толкателей (смазываются маслом, подводимым к регулировочному винту коромысел и стекающим по штангам), направляющие втулки выпускных клапанов.

Масло заливают в масляный картер двигателя через масло-заливную горловину. Из картера оно через неподвижный масло-приемник масляным насосом по каналу подводится к полнопоточному центробежному масляному фильтру. Масло, прошедшее фильтрацию, по каналу попадает в маслораспределитель-ную камеру, расположенную в задней части блока. Из маслорас-пределительной камеры по двум продольным каналам диаметром 14,5 мм в блок-картере масло поступает к толкателям и коренным подшипникам коленчатого вала. Направляющие отверстия под толкателем в блок-картере пересекают продольные масляные каналы. Масло, протекающее по каналам, смазывает боковые поверхности толкателей.

К коренным подшипникам коленчатого вала масло подается от левого продольного канала по наклонным отверстиям диаметром 7 мм. На внутренних поверхностях вкладышей коренных подшипников имеется круговая маслораспределительная канавка. Из этой канавки по наклонному отверстию диаметром 6 мм масло поступает к шатунной шейке коленчатого вала. В шейке просверлены полости (грязесборники), закрытые резьбовыми пробками. В полостях производится дополнительная центробежная очистка масла перед поступлением в шатунные подшипники. От коренных подшипников по вертикальным каналам диаметром 7 мм через отверстия диаметром 6 мм в маслораспределительной канавке верхних коренных подшипников масло подводится к первым четырем подшипникам распределительного вала. К заднему подшипнику этого вала масло подается по каналу из маслораспределительной камеры.

Есть некоторые особенности в смазывании упорного подшипника рас-цилиндров в экстремальных вала и гильз пределительного условиях.

К упорному подшипнику распределительного вала подача масла — пульсирующая. В передней опорной шейке вала выполнен канал, при совпадении которого с маслоподводящим отверстием во втулке распределительного вала к упорному подшипнику подается порция масла. Такая схема смазывания позволяет во время пуска холодного двигателя исключить появление задиров и рисок в узле.

Для улучшения смазывания гильзы цилиндров при пуске холодного двигателя на ее стенку подается порция масла через специальные отверстия 20 в теле шатунов и вкладышей. В момент совпадения этих отверстий с отверстием масляного канала в шатунной шейке порция масла впрыскивается на гильзу, что существенно уменьшает изнашивание деталей цилиндро-поршневои группы (гильза цилиндра, поршень, поршневые кольца) в пусковой период и при работе на непрогретом двигателе.

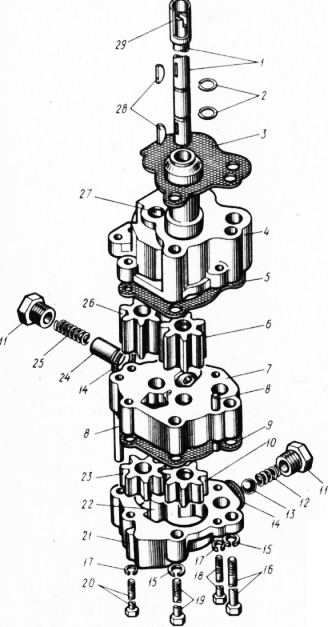

Масляный насос подает масло в смазочную систему двигателя и поддерживает в ней необходимое давление. Он установлен снаружи на механически обработанной привалочной поверхности с правой стороны задней части блок-картера и прикреплен к нему тремя болтами. Масляный насос шестеренный, двухсекционный с общим для всех секций входом и раздельным выходом масла. Входная магистраль расположена в блок-картере. К ее входу в масляном поддоне двигателя прикреплен неподвижный масло-приемник с сеткой на входе.

В корпусе верхней секции размещены шестерни и вал привода, промежуточная крышка (в ней установлен редукционный клапан верхней секции) и корпус нижней секции с редукционным клапаном.

На валу привода на сегментных шпонках установлены шестерни верхней и нижней секций насоса. Колеса этих секций установлены на осях. Опорой верхней части вала служит расточка такого же диаметра в корпусе в верхней секции. На верхнем конце вала привода имеется шлиц для соединения с зубом вала промежуточного привода. На этот конец вала напрессована центрирующая втулка, повышающая прочность и жесткость верхней части вала. Ниже приведена техническая характеристика масляного насоса.

Оси колес запрессованы с натягом 0,010…0,025 мм в корпусах верхней и нижней секций насоса; центрирующая втулка напрессована на вал с натягом 0,004…0,048 мм. Не допускается свободная посадка центрирующей втулки на вал. При свободной посадке может разрушиться привод насоса.

Из верхней части масляного насоса масло поступает в смазочную систему двигателя. Нижняя секция подает масло в воздушно-масляный радиатор. От нижней секции верхняя отделена промежуточной крышкой. В этой крышке установлен плунжер диаметром 16 мм редукционного клапана верхней секции. Он поджат цилиндрической пружиной. Давление начала открытия клапана должно быть 0,275…0,300 МПа. При повышении давления сверх установленных пределов плунжер клапана открывает канал, по которому масло из полости нагнетания перепускается во всасывающую камеру масляного насоса. Жесткость пружины редукционного клапана равна 65 Н/см. Давление начала открытия клапана изменяют, подкладывая шайбы различной высоты под его пружину. При этом следует иметь в виду, что при повышении давления начала открытия редукционного клапана резко возрастает давление в смазочной системе двигателя при пуске холодного двигателя, что может привести к деформации колпака ротора центробежного масляного очистителя.

В корпусе нижней секции масляного насоса размещен перепускной клапан шарикового типа, предохраняющий ее от чрезмерного давления. Шарик диаметром 15 мм поджат пружиной перепускного клапана (жесткость 13… 16 Н/см).

Клапан отрегулирован на давление 0,12…0,15 МПа. При повышении давления сверх установленного шарик отрывается от седла и перепускает часть масла во всасывающую камеру масляного насоса.

Колеса верхней и нижней секций насоса изготовлены из же-лезоугольного порошкового материала.

При заданных геометрических размерах колес подача нижней секции составляет 39% подачи верхней секции.

Подачу масляного насоса в значительной степени определяют зазоры между поверхностями колес и корпуса, а также зазоры в зацеплении. Боковой зазор между зубьями и расточками под них в корпусах насоса должен быть в пределах 0,060…0,087 мм, зазор в зацеплении — в пределах 0,14…0,30 мм. Торцовый зазор регулируют тонкими бумажными прокладками. Обычно его устанавливают в пределах 0,12…0,20 мм для верхней секции и в пределах 0,13…0,19 мм для нижней секции. Увеличение всех зазоров, как правило, приводит к уменьшению подачи насоса и снижению давления масла в двигателе на малых частотах вращения коленчатого вала.

Система очистки масла двигателя ЗИЛ-508.10 состоит из магнитного фильтра на сливной пробке масляного поддона, фильтра-сетки маслоприемника полнопоточного центробежного масляного очистителя и центробежных сепараторов в шатунных шейках коленчатого вала.

Магнитный фильтр адсорбирует окисленные и неокисленные стальные и чугунные частицы, попавшие в масляный поддон в результате износа деталей двигателя либо случайно. Он представляет собой постоянный магнит, закрепленный во внутренней расточке сливной пробки. Полюса магнита выходят в масляный поддон. При движении автомобиля масло в поддоне перемешивается, его потоки омывают полюса магнита, вследствие чего продукты изнашивания стальных и чугунных деталей, переносимые вместе с маслом и взвешенные в нем, оседают на полюсах магнита. Примерно после 100…150 ч работы на магнитном фильтре собирается несколько граммов частиц железа, и эффективность его работы падает. Поэтому его следует периодически очищать.

При смене масла очистка магнитного фильтра обязательна.

Следует иметь в виду, что магнитный фильтр может служить хорошим индикатором состояния стальных и чугунных деталей двигателя, так как при их повышенном износе количество металлических частиц на магнитном фильтре резко увеличивается. В этом случае необходимо выяснить причины повышенного износа.

Фильтр-сетка маслоприемника задерживает органические и неорганические частицы размером менее 0,7 мм на входе в масляный насос. Он установлен на маслоприемной трубе с внутренним диаметром 20 мм, прикрепленной на фланце к привалочной плоскости блок-картера так, что отверстие в трубе маслоприемника и входная магистраль масляного насоса в блок-картере совпадают. Маслоприемник прикреплен двумя болтами и уплотнен прокладкой из маслостойкого паронита.

Фильтр представляет собой сетку с размером ячеек 0,7×0,7 мм, изготовленную из луженой или оцинкованной стальной проволоки диаметром 0,3 мм. Через некоторое время после начала эксплуатации двигателя на проволоке отлагаются смолистые вещества, которые уменьшают проходное сечение ячеек сетки так, что размер фактически пропускаемых ею частиц становится еще меньше. При чрезмерном отложении смолистых веществ на сетке маслоприемника увеличивается сопротивление на входе в масляный насос, в результате чего возрастает вакуум во входной полости масляного насоса. Редукционный клапан Начинает открываться раньше, что приводит к уменьшению давления масла. При значительном засмо-лении сетки маслоприемника может сильно уменьшиться производительность масляного насоса, что в экстремальных ситуациях (при работе на холодном масле или при высоких температурах масла и т. д.) приводит к выходу из строя двигателя из-за задира или проворачивания вкладышей шатунных подшипников.

Поскольку на состояние сетки маслоприемника в процессе эксплуатации, как правило, внимания не обращают, есть основания полагать, что случаи задира или проворачивания этих вкладышей после длительной работы двигателя связаны с засмолением сетки маслоприемника. Сетку маслоприемника необходимо очищать от смолистых отложений.

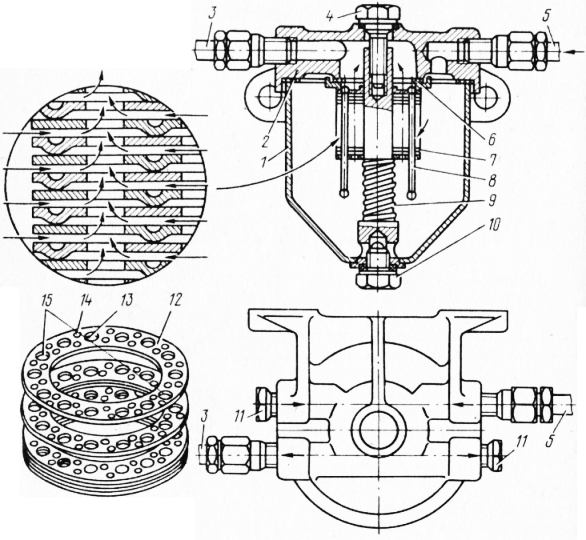

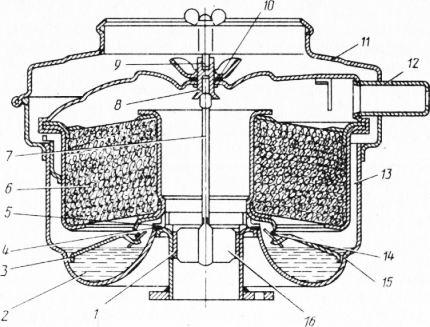

Основная очистка масла, поступающего в масляную магистраль двигателя, проходит в полнопоточном центробежном масляном фильтре (центрифуге) с реактивным приводом.

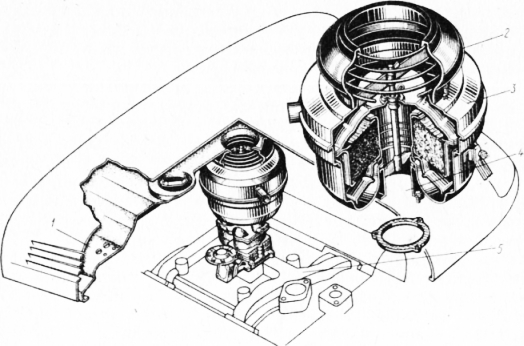

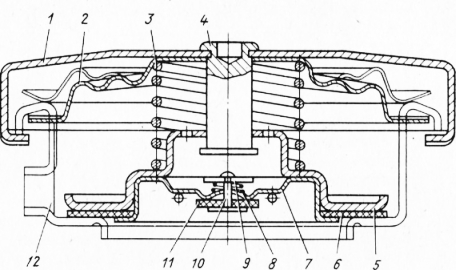

Центробежный масляный фильтр состоит из алюминиевого корпуса фильтра, в который ввернута пустотелая стальная ось ротора с маслоразделительной трубкой, размещенной внутри. На оси установлен упорный шариковый подшипник, на который опирается ротор фильтра. Ротор свободно вращается на этом подшипнике, а также в двух втулках, установленных в его корпусе.

Ротор состоит из алюминиевого корпуса, стального колпака (крышки), пластмассовой маслоразделительной вставки и сетчатого фильтра. В основании корпуса на его противоположных сторонах выполнены два прилива, в которых на резьбе установлены сопла реактивного привода. Струи масла, вытекающие из сопл, создают крутящий момент, под действием которого ротор фильтра раскручивается до высокой частоты вращения. Масло, вытекающее из сопл, собирается в широкой части корпуса фильтра и стекает в масляный поддон двигателя. Чтобы потоки этого масла не попадали на колпак ротора, в корпусе двигателя установлен отражательный щиток.

В вертикальной стойке корпуса ротора имеются два ряда отверстий. Через нижние отверстия нефильтрованное масло поступает от масляного насоса по каналу и кольцевым зазорам между осью ротора, маслоразделительной трубкой и корпусом ротора в нижнюю полость маслоразделительной вставки. В этой полости масло делится на два потока. Один поток масла, пройдя сетчатый фильтр, направляется к соплам реактивного привода, другой поток масла — в кольцевую полость между корпусом ротора и колпаком для центробежной очистки от механических примесей. Этот поток масла перемещается с небольшой скоростью вверх, где через зазор между маслоразделительной вставкой и вертикальной стойкой корпуса ротора и верхние наклонные отверстия в этой стойке попадает в кольцевой зазор между осью ротора и ротором. Из этого кольцевого зазора через отверстия в оси ротора поток масла поступает в маслоразделительную трубку, а затем в масляную магистраль двигателя.

Надежное деление неочищенного и очищенного потоков масла обеспечивает уплотнительное кольцо вставки, установленное между корпусом ротора и вставкой. Маслоразделительная вставка и сетчатый фильтр прижаты к основанию корпуса ротора конической пружиной. Сетчатый фильтр предназначен для защиты сопл реактивного привода от закупоривания в случае сползания слоя отложений со стенок колпака ротора. Стальной колпак ротора закрывает полость очистки масла. Он прикреплен к корпусу специальной гайкой и уплотнен прокладками. Колпак тщательно отбалансирован.

При пуске холодного двигателя вязкость масла высока, вследствие чего центрифуга, как и всякий другой полнопоточный фильтр, оказывает большое гидравлическое сопротивление. Это препятствует поступлению масла на смазывание подшипников, что нежелательно. Поэтому в корпусе фильтра установлен перепускной шариковый клапан, который подает масло непосредственно в масляную магистраль двигателя при перепаде давления между входом масла в фильтр и его выходом более 0,1 МПа. Перепускной клапан состоит из шарика, пружины, регулировочной шайбы (прокладки) и пробки (штуцера). В пробку установлен датчик давления масла.

Центробежная очистка масла основана на принципе разделения загрязняющих его частиц по плотности. При создании на вход в центробежный фильтр давления масла 0,3…0,4 МПа частота вращения ротора достигает 5000…6000 мин-1. Под действием возникающих при вращении с такой частотой центробежных сил частицы загрязнений (продукты изнашивания деталей, частицы нагара, продукты окисления масла, посторонние механические частицы, попавшие в масло), плотность которых больше плотности масла, перемещаются к стенке колпака, где отлагаются в виде плотного осадка. Эффективность центробежной очистки масла тем выше, чем больше частота вращения ротора и чем медленнее перемещается поток масла вдоль его оси. Одновременно удовлетворить эти требования трудно, так как для уменьшения скорости осевого перемещения масла диаметр ротора нужно увеличивать, а для повышения частоты вращения — уменьшать. Поэтому (при заданной мощности Реактивного привода) принимается компромиссное решение между Диаметром ротора центробежного фильтра и частотой его вращения. Для двигателя ЗИЛ-508.10 — это частота вращения 5000… 6000 мин-1 при давлении масла 0,3…0,4 МПа.

Эффективность полнопоточного центробежного масляного фильтра высока. Во-первых, в нем отфильтровываются в первую оче-РеДь наиболее тяжелые, а следовательно, и наиболее опасные для узлов трения частицы. Во-вторых, в нем удаляются частицы газов, попадающие в двигатель из вспененного масла. В центробежном фильтре частицы газов собираются в верхней части колпака ротора и удаляются через зазор между ротором и осью.

При 10…12 тыс. км пробега в роторе фильтра собирается до 300…400 г осадка, который необходимо удалить.

Поэтому при смене масла в двигателе центробежный фильтр обязательно нужно очищать.

С этой целью необходимо выполнить следующее:

— дать стечь маслу из корпуса и колпака фильтра (примерно 20—30 мин); отвернуть гайку-барашек 12 и снять колпак фильтра;

— вывернуть пробку в корпусе, вставить в отверстие стержень, чтобы удержать ротор от вращения;

— отвернуть гайку ротора и снять его колпак, вынуть вставку и сетчатый фильтр;

— очистить все перечисленные детали от отложений и промыть. Особое внимание следует обратить на сетчатый фильтр 6. Обязательно его надо очистить от смолистых отложений, не допуская повреждений. При наличии разрывов фильтр необходимо сменить;

— проверить все прокладки и убедиться, что они не разрушены и сохраняют уплотняющие свойства;

— установить после промывки снятые детали на место в обратной последовательности, обратив внимание на правильную установку сетчатого фильтра;

— перед сборкой ротора надо проверить состояние сопл и отверстий, подводящих к ним масло и, при необходимости, обязательно очистить и промыть их. Сборку нужно проводить аккуратно, детали устанавливать, не прилагая чрезмерных усилий. После сборки ротора нужно обязательно проверить легкость его вращения. Собранный и затянутый ротор должен легко вращаться на упорном подшипнике без каких-либо задеваний.

Операцию удаления отложений с колпака ротора можно упростить, если накладывать, как это делают некоторые водители, на внутреннюю его стенку кольцо из тонкой и прочной маслостойкой бумаги. При очистке ротора в этом случае достаточно вытянуть бумагу вместе с отложениями на ней.

Правильность работы центробежного фильтра можно определить на слух. После установки его на двигатель прогреть масло и поработать некоторое время при максимальной частоте вращения коленчатого вала так, чтобы давление масла в смазочной системе было не менее 0,3 МПа. Затем остановить двигатель. После остановки двигателя ротор фильтра в случае нормальной его работы должен вращаться не менее 2 мин, что можно определить на слух.

При нарушении периодичности очистки центробежного фильтра, а это нужно делать при ТО-2 в зависимости от условий эксплуатации и качества применяемого масла при 7,2…18 тыс. км пробега, ухудшается эффективность его работы. Забитый отложениями ротор центробежного фильтра масло не очищает. Все механические частицы попадают в масляную магистраль, а оттуда к поверхностям трения. Износ деталей резко увеличивается. Полный износ поршневых колец в этом случае может произойти при 50…60 тыс. км пробега. Одновременно в двигателе возрастает количество смолистых отложений, которые нарушают нормальное смазывание узлов трения. Поэтому состояние деталей и долговечность двигателя зависят от тщательности технического обслуживания смазочной системы и, в первую очередь, масляных фильтров.

Еще одной ступенью очистки масла в двигателе являются грязе-сборники в шатунных шейках. Через них проходит все масло, поступающее для смазывания соответствующего шатунного подшипника. Объем каждого грязесборника равен примерно 40 см3.

Количество масла, проходящего через шатунный подшипник, зависит от зазора в этом подшипнике, частоты вращения коленчатого вала, нагрузки на двигатель и может меняться в пределах 0,3…2,1 л/мин. По сравнению с центробежным фильтром грязе-сборник менее эффективен. Однако в нем отфильтровываются наиболее твердые и тяжелые частицы, опасные для шатунного подшипника. Применение грязесборников в шатунных шейках уменьшает их износ примерно на 50% по сравнению с износом шатунных шеек без грязесборников.

Температура масла в картере должна поддерживаться в определенных пределах. Наивысшие экономичность и долговечность двигателя будут, если температура будет равна 75…90 °С. Однако количество теплоты, отданной в масло при соприкосновении с нагретыми деталями двигателя, а также выделившейся при трении таково, что без дополнительного охлаждения масла поддержание его оптимальной температуры невозможно.

Для охлаждения масла используется воздушно-масляный радиатор. Он изготовлен из оребренной алюминиевой трубки (внутренний диаметр 15,5 мм, высота ребра 27,5 мм). Площадь поверхности воздушно-масляного радиатора составляет 1,18 м2. Внутренний диаметр трубки 12 мм. Для повышения теплоотдачи от масла к стенке трубки внутри ее установлен турбулиза-тор — витая пружина. Применение турбулизатора повышает теплоотдачу радиатора.

Воздушно-масляный радиатор размещен перед радиатором системы охлаждения и включен в смазочную систему постоянно. Масло к нему подается от нижней (радиаторной) секции масляного насоса, на выходе которой установлен кран. Охлажденное масло сливается в масляный поддон. При охлаждении двигателя зимой этим краном можно регулировать температуру масла в картере. Однако, как показал опыт эксплуатации двигателей даже в зимнее время, температура масла при включенном воздушно-масляном Радиаторе близка к оптимальной. Поэтому рекомендуется держать Радиатор постоянно включенным. Только при пуске холодного Двигателя в зимнее время целесообразно отключать радиатор во Избежание разрыва резиновых соединительных шлангов высоким Давлением масла.

Техническое обслуживание

Техническое обслуживание смазочной системы заключается в периодичнеской смене масла в соответствии с картой смазывания автомобиля, поддержании заданного уровня масла в масляном поддоне и в выполнении операций технического обслуживания в сроки, определяемые условиями эксплуатации автомобиля. Обязательной ежедневной операцией обслуживания является проверка и доведение уровня масла в картере до установленного.

В двигателе имеются внутренние масляные полости, заполняемые при работе и опорожняемые при стоянке, поэтому при проверке уровня масла необходимо учитывать эти особенности двигателя. На указателе уровня масла нанесены три метки: «Долей», «Полно» и прямоугольная метка, расположенная выше метки «Полно». Меткой «Полно» необходимо пользоваться при контроле уровня масла на прогретом двигателе. В этом случае через 2—3 мин после останова двигателя нужно вынуть указатель уровня масла, протереть его, вставить в трубку указателя до упора и вынуть вновь. Если уровень масла ниже метки «Долей», необходимо долить масло до метки «Полно». Прямоугольная метка показывает нормальный уровень масла в картере после длительной стоянки, когда опорожнились все внутренние полости.

Система питания

Назначение системы питания — хранение необходимого количества топлива, его очистка от механических примесей, подача топлива к карбюратору, а также подача и фильтрация поступающего в двигатель воздуха и глушение шума впуска. В систему питания входят система топливоподачи и система воздухоснабже-ния.

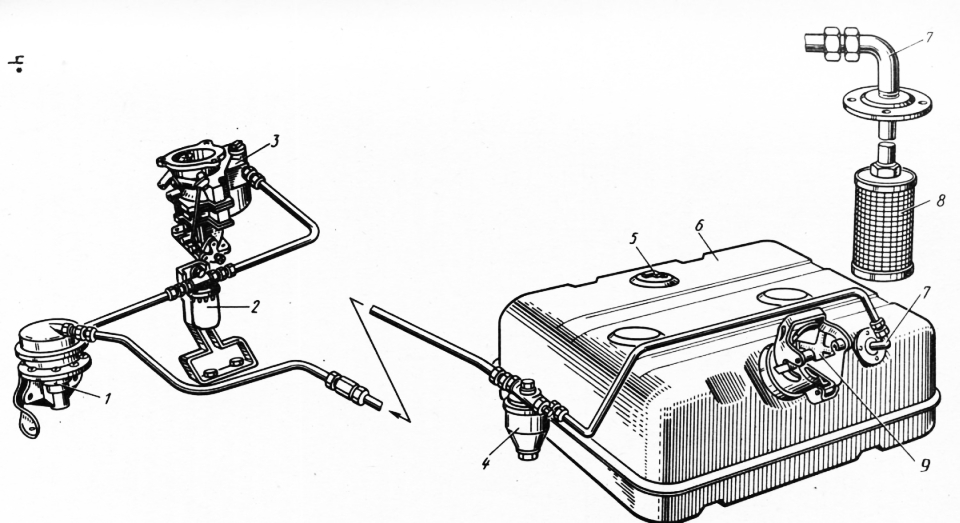

В систему топливоподачи входят топливные баки (один или два — в зависимости от модификации автомобиля), топливные фильтры и топливные трубопроводы, топливный насос и карбюратор.

В систему впуска — воздухоподводящий канал в усилителе капота, упругий резиновый патрубок, соединяющий этот канал с воздушным фильтром. Большая часть этих деталей и узлов была рассмотрена в разд. «Система впуска».

Топливный бак установлен на левом лонжероне рамы с помощью двух кронштейнов и металлических стяжек. На нем размещены приемная трубка топливопровода с сетчатым фильтром, датчик указателя уровня топлива в баке, заливная горловина с крышкой и пробка слива топлива. Сетчатый фильтр на приемной трубке защищает систему топливоподачи от попадания в нее крупных механических частиц. Фильтр — первый в топливной магистрали.

Датчик указателя уровня топлива в баке поплавкового типа. Рычаг, на котором укреплен поплавок, связан с подвижным контактом резистора переменного сопротивления. В цепь резистора включен электрический указатель уровня топлива.

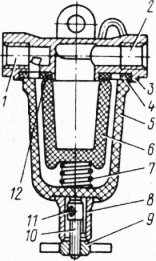

Топливный фильтр-отстойник, установленный на переднем кронштейне топливного бака, предназначен для фильтрации топлива и отделения попавших в него механических примесей и воды. Вода в топливе может появиться случайно (при заправке) или при конденсации ее паров, попавших с влажным воздухом в объем над топливом в топливном баке через впускной клапан его горловины.

Фильтр-отстойник состоит из крышки, в которой расположены входные и выходные каналы со штуцерами и трубопроводами, фильтрующего элемента, установленного на стойках, и корпуса. Фильтрующий элемент через опорную шайбу поджат пружиной и связан с корпусом. Между фильтрующим элементом и нижней частью корпуса имеется значительный свободный объем, в который оседают попавшие в фильтр-отстойник механические частицы и частицы воды. Корпус привернут к крышке стяжным болтом. В нижней части корпуса имеется сливная пробка, используемая для периодического слива отстоя. Места соединения стяжного болта, корпуса и сливной пробки герметизированы прокладками.

Фильтрующий элемент щелевого типа. Он собран из латунных или алюминиевых фильтрующих пластин толщиной 0,14 мм. На пластинах отштампованы выступы высотой 0,05 мм, а также четырнадцать отверстий. Двенадцать из них служат для прохода топлива, а два монтажных отверстия предназначены для установки фильтрующего элемента на стойки.

Топливо из топливного бака поступает по входной топливной трубке 5 внутрь фильтра-отстойника. При этом из-за большого поперечного сечения фильтра скорость его существенно уменьшается. Механические твердые частицы, плотность которых больше плотности топлива, а также частицы воды оседают на дно колпака. Далее поток топлива проходит между пластинами фильтрующего элемента, на которых задерживаются все взвешенные в топливе частицы размерами более 0.05 мм. Из фильтра-отстойника по топливопроводу топливо направляется в топливный насос.

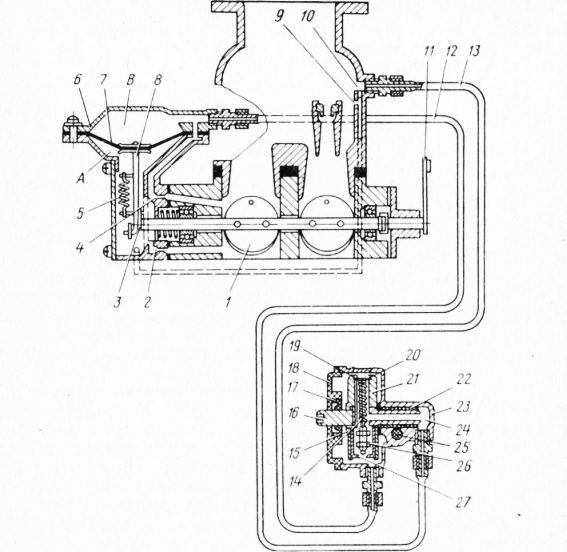

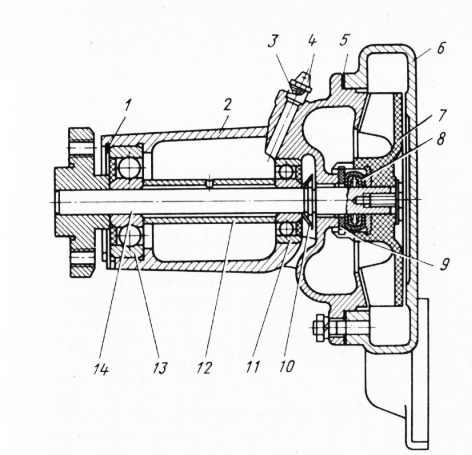

Топливный насос Б-10 мембранного типа, герметизированный с рычагом для ручной подкачки топлива. Насос состоит из корпуса, клапанной головки и крышки, отлитых под давлением из цинкового сплава. Они соединены между собой винтами. В корпусе на оси установлены коромысло 6 и пружина 5, прижимающая коромысло к штанге привода насоса, а также рычаг ручной подкачки топлива с пружиной. Мембрана насоса из специальной прорезиненной ткани, усиленная сверху и снизу двумя металлическими тарелками, закреплена между корпусом и клапанной головкой 3 винтами. Толкатель 10 с гайками, распорная пружина мембраны и манжета толкателя соединяют мембрану с коромыслом, вильчатый конец которого заставляет мембрану совершать качательные движения. Воздушная полость под мембраной через отверстие сообщается с окружающей средой.

В головке установлены три впускных и три выпускных клапана и штуцер отвода топлива из насоса. Клапаны пластинчатого типа нагружены цилиндрическими пружинами. Они управляют процессом перекачки топлива.

В крышке насоса размещены сетчатый фильтр и штуцер подвода топлива. Между крышкой и головкой установлена прокладка. Литые стенки в центре крышки и головки разделяют клапанную полость на два приблизительно равных объема —-полость всасывания и полость нагнетания. Когда эксцентрик на распределительном валу через штангу привода поворачивает рычаг топливного насоса, второй его конец перемещает мембрану вниз. При этом в полость всасывания поступает топливо. Оно проходит сетчатый фильтр и через впускные клапаны попадает в рабочую полость над мембраной, заполняя ее. Максимальное перемещение мембраны определяет ход штанги привода, задаваемый эксцентриком и соотношением плеч коромысла. При перемещении мембраны вверх топливо через впускные клапаны поступает в полость нагнетания, а затем через штуцер отвода топлива — в фильтр тонкой очистки.

Давление топлива, развиваемое насосом, определяется, в основном, площадью мембраны и усилием пружины. В зависимости от расхода топлива изменяется среднее усилие пружины, а следовательно, и давление топлива. Максимальное давление насоса соответствует нулевой подаче. В этот момент рабочая полость под мембраной заполнена топливом полностью, пружина сжата до максимального усилия. Давление топлива при нулевой подаче равно приблизительно 0,03 МПа. При давлении на входе, равном нулю, подача насоса максимальна (190 … 200 л/мин при частоте вращения коленчатого вала двигателя 3000 мин-1).

Расход топлива определяет режим работы двигателя, и этот расход существенно меньше, чем подача насоса. Запас по подаче необходим для обеспечения надежности работы системы топливо-подач в экстремальных условиях — при высокой температуре воздуха и малом давлении окружающей среды. При изменении расхода топлива меняется и развиваемое топливным насосом давление. Расход топлива регулирует топливное запорное устройство карбюратора, игла которого закрывает и открывает проходное сечение в соответствии с расходом топлива двигателя. В зависимости от развиваемого давления изменяется и ход мембраны насоса.

На подачу насоса и развиваемое им давление оказывают большое влияние состояние фильтрующих элементов, включенных до него, а также герметичность впускных и выпускных клапанов топливного насоса. Засорение фильтров приводит к увеличению вакуума на линии всасывания и появлению пузырьков паров легкокипящих фракций топлива под действием этого вакуума. В полости нагнетания эти пузырьки конденсируются, их объем уменьшается практически до нуля, вследствие чего количество жидкости, поступающей в линию нагнетания, и давление в этой линии уменьшаются.

Недостаточная герметичность впускных клапанов вызывает утечку топлива через них обратно в топливоподающую магистраль, что также уменьшает подачу насоса. При недостаточной герметичности выпускных клапанов часть топлива из камеры нагнетания вновь перетекает в полость над мембраной, а это уменьшает давление топлива перед карбюратором. Поэтому необходимо периодически проводить техническое обслуживание топливных фильтров и топливного насоса. В частности, при проведении ТО-2 нужно проверять и при необходимости подвергать очистке все топливные фильтры, а при технической диагностике проверять давление, развиваемое топливным насосом. Если это давление недостаточно, насос следует разобрать, проверить состояние мембраны, пружины и клапанов и, если требуется, заменить неисправные детали и произвести регулировку. При разборке насоса обязательно надо очистить и промыть сетчатый фильтр.

Разборку насоса нужно начинать со снятия крышки, затем нужно отсоединить корпус, после чего открывается доступ к мембране и механизму его привода. Разбирать насос следует очень аккуратно, чтобы не повредить уплотнительные прокладки и Диафрагму.

Сборку топливного насоса необходимо проводить в чистом Помещении. Все детали перед сборкой должны быть очищены от отложений и промыты. При замене мембраны нужно следить за тем, чтобы между мембраной и тарелками не попали твердые частицы, так как это вызывает повреждение или преждевременный износ мембраны.

Поддержание в исправном состоянии фильтрующих элементов и клапанов насоса способствует длительной и надежной работе системы топливоподачи, а также устранению паровых пробок при эксплуатации автомобилей в условиях жаркого климата.

Фильтр тонкой очистки топлива разборный, установлен на кронштейне между топливным насосом и карбюратором. Фильтр состоит из корпуса, керамического фильтрующего элемента и пластмассового стакана-отстойника, который с помощью запорной скобы, втулки, гайки и зажимного винта крепится к корпусу через прокладку. Внутренняя пружина прижимает керамический фильтрующий элемент к корпусу через прокладку. Топливо в фильтр поступает через впускное отверстие корпуса, проходит через фильтрующий элемент 6 и выходит в выходное отверстие. Фильтрующий элемент изготовлен с заданной пористостью и пропускает частицы размером не более 0,01 мм. Частицы такого размера не вызывают повышенного износа деталей двигателя. В процессе работы на поверхностях керамического фильтрующего элемента отлагаются не только механические частицы, но и смолистые вещества. Поэтому фильтрующий элемент нужно периодически промывать каким-либо эффективным растворителем, например ацетоном. После промывки его следует продуть струей осушенного воздуха, направленного изнутри наружу, чтобы удалить механические частицы. Для снятия фильтрующего элемента нужно отвернуть гайку и освободить стакан-отстойник. Засоренный и неподдающийся очистке керамический элемент следует обязательно заменить на новый.

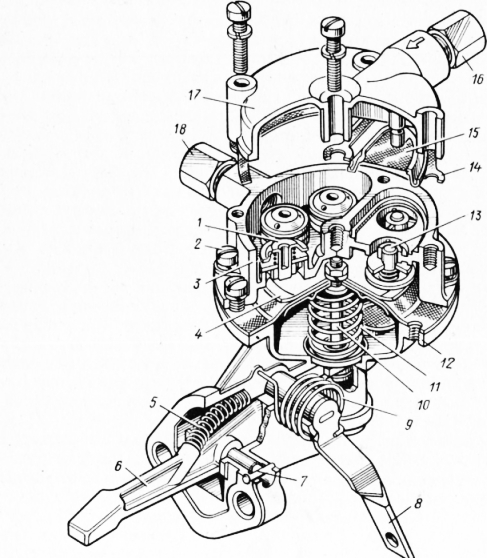

Карбюратор К-90 вертикальный с падающим потоком топливо-воздушной смеси, двухкамерный, с общей воздушной горловиной и раздельными смесительными камерами. Каждая смесительная камера имеет два диффузора, установленные последовательно. Управление составом смеси комбинированное — посредством изменения перепадов давления у главного жиклера, применения механического экономайзера и системы холостого хода с автоматическим отключением ее на нетяговых режимах. В каждой камере имеются отдельные главные жиклеры, жиклеры мощности и система холостого хода с подачей топлива в нее после главного топливного жиклера, а также отдельные клапаны автоматического отключения системы холостого хода на нетяговых режимах. Ускорительный насос с механическим приводом общий на обе смесительные камеры. Общими являются также поплавковая камера, воздушная заслонка, механический экономайзер и мембранный исполнительный механизм пневмо-центробежного ограничителя частоты вращения коленчатого вала.

Карбюратор К-90 состоит из корпуса воздушной горловины, корпуса поплавковой камеры, корпуса смесительных камер, а также мембранного исполнительного механизма ограничителя максимальной частоты вращения коленчатого вала.

В корпусе воздушной горловины размещены воздушная заслонка с осью и рычагами привода, установленный на воздушной заслонке автоматический клапан с пружиной и направляющим штифтом, устройство подачи топлива, состоящее из сетчатого фильтра с пробкой и прокладкой, игольчатого клапана подачи топлива, форсунок ускорительного насоса со специальными воздушными полостями и полым винтом, а также балансировочное отверстие, сообщающее полость воздушной горловины с поплавковой камерой карбюратора.

В корпусе поплавковой камеры расположены поплавок из вспененной пластмассы с осью и демпферной пружиной, шток привода ускорительного насоса и механического экономайзера полной мощности с укрепленной на нем планкой, несущей шток ускорительного насоса и толкатель механического экономайзера полной мощности, а также главные топливные и воздушные жиклеры, большие и малые диффузоры и другие устройства, обеспечивающие необходимый состав топливовоздушной смеси.

В корпусе смесительных камер установлены дроссельные заслонки карбюратора, винты регулировки холостого хода и электромагнитные клапаны 50 ЭПХХ. Валик дроссельных заслонок установлен на подшипниках и фторопластовой втулке и со стороны исполнительного механизма центробежно-воздушного ограничителя максимальной частоты вращения уплотнен манжетой с нажимной пружиной.

Ускорительный насос поршневого типа. Он состоит из подвижного штока с силовой пружиной и поршня, образованного манжетой, разжимной пружины манжеты, втулки штока, а также двух клапанов — шарикового впускного и нагнетательного игольчатого. При открытии дроссельных заслонок поворачивается связанный с ними рычаг, который через тягу перемещает шток вниз. При этом планка сжимает пружину, которая своим усилием перемещает поршень насоса ускорения вниз. Топливо из-под поршня поступает в канал, поднимает нагнетательный игольчатый клапан и впрыскивается через форсунки ускорительного насоса в поток поступающего в цилиндры двигателя воздуха, обогащая смесь при резком увеличении частоты вращения двигателя. При закрытии дроссельных заслонок поршень насоса ускорения поднимается вверх, и топливо в его камеру засасывается из поплавковой камеры через впускной шариковый клапан.

Механический экономайзер полной мощности включается в работу на режимах, близких к полной нагрузке. Толкатель экономайзера с пружиной установлен на планке. Под ним расположен клапан экономайзера, состоящий из корпуса, промежуточного толкателя, шарикового клапана, прижатого к седлу пружиной. Клапан экономайзера включается толкателем. При этом параллельно главным жиклерам открывается дополнительный канал, по которому топливо поступает по жиклерам полной мощности, расположенным в наклонных топливных каналах. Момент включения экономайзера регулируется фасонной гайкой, установленной на толкателе. Главные топливные жиклеры регулируют состав топливовоздушной смеси в широком . диапазоне нагрузок. Жиклеры 9 компенсируют состав топливовоздушной смеси, уменьшая вакуум после главных топливных жиклеров.

В корпусе топливной камеры размещены также жиклеры (воздушный и топливный в одном блоке) системы холостого хода.В жиклеры топливо подводится по боковому, а воздух по прямому каналам. Образовавшаяся топливовоздушная эмульсия по каналам подается к выходам системы холостого хода, каждый из которых образуется из прямоугольного и круглого отверстий. В круглом отверстии установлен винт холостого хода. В каналах холостого хода установлены также два электромагнитных клапана 50 САУ ЭПХХ.

Каждый из этих клапанов имеет корпус, в котором размещены обмотка и магнитопро-вод электромагнита, удерживаемый в открытом положении пружиной, и собственно запорный клапан, расположенный на продолжении магнитопровода. Запорный клапан перекрывает канал системы холостого хода, по которому поступает топливовоздушная эмульсия, при подаче на обмотку постоянного тока.

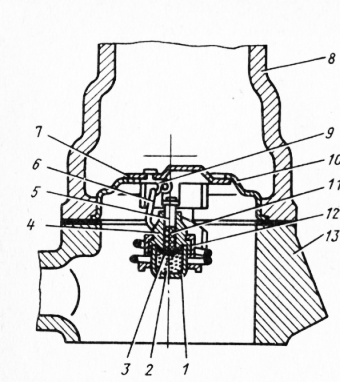

Максимальная частота вращения коленчатого вала двигателя ограничивается пневмоцентробежным ограничителем. Он состоит из центробежного датчика, связанного с распределительным валом двигателя, и диафрагменного механизма, который установлен на корпусе смесительных камер и воздействует на дроссельные заслонки карбюратора.

В корпусе центробежного датчика размещен ротор. Пластмассовая крышка и корпус датчика соединены винтами через уплотнительную прокладку. Кромочная резиновая манжета защищает внутреннюю полость датчика, находящуюся под небольшим вакуумом, от проникновения грязи и пыли. Пористая втулка из порошкового материала, запрессованная в корпусе, является подшипником скольжения для ротора. Для смазывания втулки служит фитиль, пропитанный моторным маслом. Масло периодически пополняют через масленку. От осевых перемещений ротор удерживает упорная шайба.

В роторе установлен клапан датчика, подвешенный на пружине, и регулировочный винт. Коническая часть клапана и отверстие в седле управляют давлением в полости В диафрагменного механизма. Отверстие служит для доступа к винту регулировки натяжения пружины. В корпусе установлен штуцер с гайкой и трубкой, которая соединяет корпус датчика с входным отверстием в корпусе воздушных заслонок карбюратора. Ось ротора пустотелая. Через канал в ней по трубке в полость ротора передается вакуум из полости В мембранного механизма. Вакуум в полости В регулируется жиклерами, включенными соответственно после и до дроссельной заслонки карбюратора. Жиклеры имеют разные проходные сечения, что позволяет устанавливать в полости В необходимый вакуум и, кроме того, создавать некоторый проток воздуха через датчик.

Ротор датчика получает вращение от распределительного вала при помощи ведущего зуба на приводе, входящего в паз на роторе. При вращении ротора центробежная сила, создаваемая массой клапана, растягивает пружину, и конусная часть клапана приближается к отверстию в седле. При достижении установленной максимальной частоты вращения конус перекрывает отверстие в седле. Расход воздуха через ротор уменьшается, это приводит к увеличению вакуума в полости В, мембрана поднимается и, растягивая пружину, перемещает тягу, связанную рычагом исполнительного механизма с осью дроссельных заслонок. Заслонки поворачиваются, уменьшая мощность двигателя и поддерживая заданную максимальную частоту вращения коленчатого вала.

Натяжением пружины можно изменять начало срабатывания ограничителя. Правильная регулировка датчика ограничивает максимальную частоту вращения коленчатого вала в пределах 3200 … 3450 мин-1 и предохраняет двигатель от чрезмерного повышения частоты вращения без нагрузки или при небольшой нагрузке.

Для доступа к пружине нужно отсоединить трубку и вывернуть штуцер. Проворачивая двигатель рукояткой при выключенном зажигании, следует поставить ротор в такое положение, когда винт 19 регулировки натяжения пружины совпадет с отверстием. Отрегулировать натяжение пружины можно с помощью отвертки. При настройке ограничителя максимальной частоты вращения нужно пользоваться тахометром. Установка максимальной частоты вращения коленчатого вала большей, Чем рекомендовано заводом, нецелесообразна, поскольку это приведет к повышенным износ ам и преждевременному выходу из строя двигателя. Для ограничения доступа к винту ниппельные гайки на датчике пломбируют, для чего на них установлены специальные колпачки.

САУ ЭПХХ состоит из датчиков: частоты вращения коленчатого вала; углового положения дроссельных заслонок; температуры охлаждающей жидкости; электронного блока управления и исполнительных механизмов — двух электромагнитов, установленных в корпусе дроссельных заслонок и перекрывающих подачу топливовоздушной эмульсии к выходным клапанам холостого хода.

Датчиком частоты вращения коленчатого вала служит прерыватель-распределитель системы зажигания. Электрические импульсы с вывода К добавочного резистора поступают в электронный блок с частотой, в четыре раза большей частоты вращения коленчатого вала; электронная часть блока преобразует его в сигнал управления.

Датчиком углового положения дроссельных заслонок карбюратора служит электрический контакт, состоящий из регулируемого контакта холостого хода, установленного на рычаге привода дроссельных заслонок, и неподвижного контакта на корпусе смесительных камер. Сигнал поступает в электронный блок при положении заслонок, соответствующих минимальным оборотам холостого хода.

В качестве датчика температуры охлаждающей жидкости использован температурный датчик ТМ-100В, сигнал с которого также поступает на вход в электронный блок. Электронный блок выдает сигнал постоянного тока на электромагнитные клапаны только при температуре охлаждающей жидкости выше 60 °С, частоте вращения коленчатого вала свыше 1000 мин-1 и положении дроссельных заслонок карбюратора, соответствующих минимальной частоте вращения в режиме холостого хода. Если один из перечисленных показателей не соответствует заданным, сигнал на электромагнитные клапаны не поступает.

Режим работы двигателя, заложенный в блок управления, называется режимом принудительного холостого хода.

ЭПХХ существенно (на 2 … 4% в зависимости от условий эксплуатации) снижает расход топлива автомобиля. Поэтому необходимо периодически проверять работу САУ ЭПХХ. С этой целью надо прогреть двигатель до температуры 75 … 85 °С, после чего выключить зажигание и, отсоединив провода (оранжевый и фиолетовый), подключить к ним электрическую лампу на напряжении 12 В и мощностью не более 3 Вт. Пустить двигатель, увеличить частоту вращения коленчатого вала до 1500 … 2000 мин-1 и резко опустить педаль управления дроссельными заслонками. При этом лампа должна гореть и по мере уменьшения частоты вращения коленчатого вала (примерно при 1000 мин-1) погаснуть, что свидетельствует о нормальной работе системы управления.

Если лампа не загорелась, следует проверить все соединения проводов и контактов датчиков, протереть контакты датчика углового положения дроссельных заслонок, отрегулировать минимальную частоту вращения коленчатого вала в режиме холостого хода в пределах 540 … 600 мин-1.

Для проверки герметичности запорных элементов электромагнитных клапанов нужно выполнить следующее:

— снять с выводов обоих электромагнитных клапанов фиолетовые провода и соединить вывод одного электромагнитного клапана проводом с массой через кнопочный выключатель с нормально замкнутым контактом;

— пустить двигатель и при работе двигателя в режиме холостого хода нажать на кнопку выключателя. При этом должна уменьшиться частота вращения коленчатого вала или остановиться двигатель.

Аналогично проверяется герметичность запорного элемента другого электромагнитного клапана. При соединении с массой выводов обоих электромагнитных клапанов указанным выше способом двигатель должен остановиться. После проверки герметичности нужно выключить систему зажигания и соединить фиолетовые провода с выводами электромагнитов. Если частота вращения коленчатого вала двигателя не уменьшается или двигатель не останавливается, следует разобрать электромагнитные клапаны, промыть детали и заменить уплотнительные кольца. Для вывертывания и ввертывания электромагнитных клапанов надо использовать гаечный ключ. Нельзя допускать контакта оранжевых проводов, идущих к электромагнитным клапанам, с массой двигателя или автомобиля.

Техническое обслуживание

Техническое обслуживание системы питания, оборудованной САУ ЭПХХ, в условиях эксплуатации заключается в поддержании чистоты контактов датчика положения дроссельных заслонок. В случае необходимости следует их очищать чистой мягкой тряпкой, смоченной в бензине. При сезонном обслуживании (СО) надо промыть детали электромагнитных клапанов в чистом бензине и заменить, если требуется, уплотнительное кольцо.

Регулировка карбюратора для установления минимальной частоты вращения коленчатого вала в режиме нормального холостого хода осуществляется при полностью прогретом двигателе и исправной системе зажигания упорным винтом, ограничивающим закрытие дроссельных заслонок, и двумя винтами, изменяющими состав смеси. Особое внимание должно быть обращено на исправность свечей и правильность зазора между их электродами. Следует учитывать, что карбюратор двухкамерный и состав смеси в одной камере регулируют соответствующим винтом независимо от состава смеси в другой камере. При завертывании винтов смесь обедняется, а при отвертывании — обогащается.

Начиная регулировку, надо завернуть винты до отказа, но не слишком туго, а затем отвернуть каждый винт на три оборота. После этого следует пустить двигатель и установить упорным винтом такое наименьшее открытие дроссельной заслонки, при котором двигатель работает вполне устойчиво. Затем нужно обеднить смесь с помощью одного из винтов, завертывая этот винт при каждой пробе на оборота до тех пор, пока двигатель не начнет работать с явными перебоями. Затем следует обогатить смесь, вывернув винт на 1/2 оборота. После окончания регулировки состава смеси в одной камере надо произвести регулировку в следующей.

Отрегулировав состав смеси, следует попытаться уменьшить частоту вращения коленчатого вала в режиме холостого хода, отвертывая постепенно упорный винт дроссельной заслонки, после чего надо снова попытаться обеднить смесь с помощью винтов, как указано выше. Обычно после двух-трех попыток удается найти правильное положение для всех трех регулировочных винтов.

Не следует устанавливать очень малую частоту вращения коленчатого вала двигателя в режиме холостого хода. Для проверки правильности установленной частоты вращения нужно резко нажать на педаль подачи топлива и сразу резко отпустить ее. Если двигатель перестанет работать, то частоту вращения коленчатого вала в режиме холостого хода необходимо увеличить.

После выполнения операций по регулировке частоты вращения коленчатого вала в режиме холостого хода надо измерить содержание оксида углерода в отработавших газах в такой последовательности:

— переместить рычаг коробки передач в нейтральное положение;

— подсоединить к двигателю тахометр;

— пустить и прогреть двигатель до температуры 80…90 °С;

— разместить пробоотборное устройство газоанализатора в трубе глушителя на глубине 300 мм;

— установить частоту вращения коленчатого вала двигателя в пределах 450 … 500 мин“1;

— измерить содержание оксида углерода в отработавших газах. Измерение нужно проводить не ранее чем через 30 с после того, как установится необходимая частота вращения коленчатого вала.

Если содержание оксида углерода не соответствует норме, следует отрегулировать карбюратор винтами, изменяющими состав топливной смеси системы холостого хода. Состав смеси в каждой камере карбюратора регулируется отдельным винтом. При завертывании винтов смесь обедняется и содержание оксида углерода в отработавших газах уменьшается. При повышенном содержании оксида углерода в отработавших газах надо винты завернуть на 1/2 оборота и после стабилизации показаний газоанализатора зафиксировать их. В случае необходимости операцию следует повторить. При регулировке винтами нужно постоянно следить за показаниями тахометра и газоанализатора. Частота вращения коленчатого вала должна быть постоянной в заданных режимах и поддерживаться регулировкой с помощью упорного винта дроссельных заслонок. После регулировки в режиме холостого хода необходимо измерить содержание оксида углерода в отработавших газах при частоте вращения коленчатого вала двигателя 1900 … 1950 мин-1. Состав смеси на данном режиме не регулируется.

При несоответствии содержания оксида углерода нормам необходимо установить причину. Повышение содержания оксида углерода в отработавших газах свидетельствует о следующих неисправностях системы питания:

— превышение уровня топлива в поплавковой камере; негерметичность уплотнения топливных жиклеров системы холостого хода;

— загрязнение воздушных фильтров.

Правильно отрегулированный карбюратор обеспечивает устойчивую работу исправного двигателя в режиме холостого хода.

Техническое обслуживание системы питания в условиях эксплуатации заключается в периодической очистке всех фильтрующих элементов, промывке и очистке корпусных деталей, проверке функционирования ее отдельных узлов и агрегатов. В системе питания используются резиновые и прорезиненные детали, с которыми следует обращаться осторожно. Для очистки деталей нельзя, применять растворители, разрушающие и разъедающие резину. Топливодозирующие элементы карбюратора имеют точные калиброванные отверстия, поэтому очищать их рекомендуется мягким материалом.

Воздушный фильтр ВМ-21 состоит из корпуса фильтрующего элемента, наполненного капроновой путанкой, с крышкой в сборе, масляной ванны, переходника для крепления фильтра на карбюраторе и воздухозаборного переходника для крепления резинового соединительного патрубка. В корпусе фильтрующего элемента завальцованы два патрубка, которые служат для подачи воздуха в компрессор и для подсоединения замкнутой вентиляции картера. В корпусе элемента также закреплена резьбовая втулка с гайкой-барашком. Воздухо-заборный переходник крепится к фильтру гайкой-барашком.

Возможные неисправности

В процессе эксплуатации автомобиля необходимо следить за работой системы питания, оборудованной САУ ЭПХХ, поскольку отказы и неисправности в системе проявляются в виде характерных нарушений в работе двигателя. Ниже приведены основные неисправности, причины, их вызывающие, и способы устранения.

1. Останов двигателя после уменьшения частоты вращения коленчатого вала до минимальной

Это нарушение, как правило, вызывается неправильной регулировкой частоты вращения коленчатого вала при работе двигателя в режиме холостого хода. Устраняется правильной регулировкой частоты вращения по методу, изложенному выше.

2. Самопроизвольное изменение частоты вращения коленчатого вала при плавном разгоне автомобиля

Данная неисправность возникает при нарушении изоляции в неподвижном контакте датчика положения дроссельных заслонок САУ ЭПХХ. Для устранения необходимо либо восстановить изоляцию контакта, а если это невозможно, — заменить его.

3. Нет признаков работы САУ ЭПХХ в режиме принудительного холостого хода двигателя

Это может быть вызвано либо нарушением электрического контакта в датчике углового положения дроссельных заслонок (загрязнением контактов или другими причинами, приводящими к тому, что контакты не замыкаются), либо нарушением в электрических цепях, соединяющих блок управления САУ ЭПХХ с датчиками (обрыв проводов, нарушение контакта в разъемах), либо неисправностью блока управления. Для устранения необходимо промыть контакты или отрегулировать положение дрос сельных заслонок упорным винтом, устранить неисправности в проводах и разъемах, заменить блок управления на исправный.

4. Затрудненный пуск двигателя или изменение частоты вращения коленчатого вала при различных режимах работы двигателя

Эти неисправности могут возникать ввиду неисправности в электрических соединениях или датчиках. Неисправности следует выявить и устранить. Затем надо проверить работу электромагнитных клапанов, неисправные клапаны заменить. Если клапаны исправны, то вышел из строя блок управления. В этом случае блок необходимо заменить, для чего нужно отсоединить блок управления от системы электрооборудования автомобиля и от выводов электромагнитных клапанов, установить исправный блок управления, соединив его выводы с клапанами и присоединив к системе электрооборудования автомобиля.

Система охлаждения

Система охлаждения двигателя служит для принудительного отвода теплоты от нагретых деталей двигателя и передачи ее в окружающую среду для поддержания температурного режима двигателя в заданных пределах при экстремальных условиях эксплуатации и различных температурах окружающего воздуха.

В автомобильных двигателях примерно 30% теплоты, выделившейся в цилиндрах при сгорании топлива, передается деталям, соприкасающимся с горячими газами. Больше всего нагреваются стенки камеры сгорания, впускные и выпускные клапаны, стенки выпускных патрубков в головке цилиндра, поршни, гильзы цилиндров. Теплота передается и другим деталям, удаленным от внутрицилиндрового пространства. Их температура также не должна выходить за установленные предельные значения, для чего и от этих деталей необходимо отводить теплоту.

Система охлаждения должна отводить теплоту от всех нагреваемых деталей. Кроме того, при работе в нормальных (не экстремальных) условиях система охлаждения должна поддерживать наивыгоднейшее с точки зрения получения максимальной экономичности тепловое состояние двигателя. Жидкостная система охлаждения позволяет достичь этих целей и, кроме того, создать определенный резерв для работы двигателя (и автомобиля) в экстремальных условиях.

В двигателе ЗИЛ-508.10 применена жидкостная система охлаждения закрытого типа с принудительной циркуляцией охлаждающей жидкости и охлаждением ее трубчато-ленточным (змейковом) радиатором. Для увеличения- теплоотдачи в окружающую среду радиатор обдувается интенсивным потоком воздуха, создаваемым вентилятором. Жидкость, прошедшая через радиатор,

вновь направляется в двигатель. Система охлаждения нормально работает при температуре окружающего воздуха до 50 °С, причем максимально допустимая температура охлаждающей жидкости может составлять 119 °С. Это возможно только при закрытой системе охлаждения, находящейся под давлением 100 КПа.

В систему охлаждения входят жалюзи радиатора, радиатор с пробкой, жидкостной насос, полости жидкостного охлаждения блок-картера и головок цилиндров, перепускной шланг (байпас), термостат, радиатор отопителя с краном и подводящей и отводящей трубками, жидкостная рубашка компрессора тормозных систем, вентилятор, сливной кран блок-картера с рукояткой привода, сливной кран нижнего бачка радиатора, датчик указателя температуры охлаждающей жидкости, дозирующая вставка во впускной трубе, а также шланги и патрубки, соединяющие радиатор, жидкостной насос и другие агрегаты системы охлаждения. В качестве охлаждающей жидкости могут применяться вода или специальные низкозамерзающие жидкости на основе этиленгликоля (антифризы), например ТОСОЛ-40, ТОСОЛ-60 и др.

Радиатор системы охлаждения трубчато-лен-точный, трехрядный с поверхностью охлаждения площадью 27,2 м2. Трубка радиатора, верхний и нижний бачки изготовлены из томпака Л90. Лента изготовлена из меди МЗ толщиной 0,08 мм. Для повышения теплоотдачи на ленте выполнены турбулизирующие просечки специальной формы. К верхнему и нижним бачкам приварены входной и выходной патрубки для включения радиатора в систему охлаждения. Кроме того, на верхнем бачке расположены заливная горловина с герметичной пробкой, пароотводная трубка и опорная пластина жидкостных трубок.

В пробке радиатора (рис. 2.39) размещены два клапана: воздушный (впускной) и паровой (выпускной). Воздушный клапан предохраняет радиатор и систему охлаждения от нагрузок, возникающих при охлаждении двигателя, когда в результате снижения температуры и конденсации паров воды в системе может оказаться значительный вакуум. В этом случае при вакууме 0,001 … 0,012 МПа воздушный клапан открывается и пропускает воздух из окружающей среды внутрь радиатора. Как только давление в радиаторе сравняется с давлением окружающей среды, воздушный клапан закрывается.

Паровой клапан смонтирован на направляющем стержне, который верхним концом развальцован в крышке. Клапан прижат пружиной к горловине радиатора через резиновую прокладку. Усилие пружины выбрано таким, чтобы при давлении 0,1 МПа в верхнем бачке радиатора клапан открывался. При этом тарелка клапана сжимает пружину и перемещается вверх по стержню. В образовавшуюся между тарелкой и горловиной щель выходит, пар и отводится по трубке, впаянной в горловину. Давление 0,1 МПа достигается при температуре в системе охлаждения 119 °С.

Если резиновые прокладки клапанов пробки радиатора отсутствуют или повреждены, герметичность системы охлаждения нарушается и жидкость начинает кипеть при температуре 100 °С.

Температуру жидкости в системе охлаждения контролирует указатель, установленный на щитке приборов в кабине водителя. Указатель оборудован индикатором аварийного перегрева. При температуре охлаждающей жидкости 115 °С на щитке приборов загорается сигнализатор предельной температуры. В связи с возможными высокими температурами и давлениями в системе охлаждения пробку радиатора можно открывать только после остывания жидкости.

Жидкостной насос центробежного типа объединен с вентилятором и шкивом привода в один агрегат, установленный на передней стенке блок-картера и имеющий общий с ним привод.

Корпус подшипников чугунный. В нем установлены шариковые подшипники с вмонтированными в них уплотнениями. В полость корпуса через масленку заправляется 0,215 кг пластичного смазочного материала (смазка Литол-24; ЯНЗ-2; 1-13Ж).

Распорная втулка, упорный буртик и стопорное кольцо фиксируют шариковые подшипники в осевом направлении. Крыльчатка насоса пластмассовая с залитой в нее металлической втулкой установлена на валу насоса и фиксируется от проворачивания лыской и крепежным болтом. Между крыльчаткой и корпусом подшипника установлено подвижное уплотнение, состоящее из резиновой манжеты, распорной пружины и специальной шайбы из износостойкого материала. Шайба прижимается пружиной к полированной поверхности корпуса подшипников. Для стока просочившейся через уплотнение охлаждающей жидкости между валом насоса и корпусом подшипника имеется зазор. Отражательное кольцо сбрасывает с вала жидкость, предохраняя подшипник. Входной канал, входной патрубок и патрубок насоса расположены на корпусе подшипника.

Корпус насоса изготовлен из алюминиевого сплава АК9М2а, соединен с корпусом подшипника пятью шпильками. Стык уплотнен паронитовой прокладкой. Шкив привода насоса чугунный, установлен на стальной ступице, напрессованной на входной конец насоса с натягом.

Вентилятор системы охлаждения стальной, шестилопастной. Лопасти и крестовина соединены заклепками. Четыре болта крепления вентилятора одновременно являются и болтами крепления шкива насоса. Шкив и вентилятор динамически балансируются, что снижает нагрузку на подшипник вала насоса.

Шкив насоса трехручьевой. Привод осуществляется от коленчатого вала двумя ремнями. Третий ремень служит для привода компрессора тормозных систем. Передний ремень одновременно служит приводом для генератора переменного тока, второй — для привода насоса рулевого гидроусилителя. От натяжения ремней создаются большие нагрузки на подшипники насоса. Поэтому необходимо следить за правильным натяжением ремней. При нормальном натяжении усилие 40 Н, приложенное к середине ремней между шкивом вентилятора и шкивом привода генератора, насоса рулевого гидроусилителя и компрессора, вызывает прогиб в пределах 8 … 14 мм. Если прогиб больше, нужно увеличить натяжение ремней, а если меньше — ослабить.

Термостат с твердым наполнителем предназначен для ускорения прогрева двигателя после пуска и поддержания заданной температуры охлаждающей жидкости в процессе работы (рис. 2.41). Термостат помещен в выходном патрубке впускной трубы, баллон, которого наполнен церезином и уплотнен резиновой мембраной. Шток расположен в направляющей втулке и нагружен возвратной пружиной.

Заслонка термостата установлена в корпусе и приводится в действие штоком управления. Заслонка закрывается с помощью возвратной пружины и коромысла. Обойма объединяет в один узел силовой привод заслонки термостата. Термостат работает при температуре 70…83 °С. При температуре ниже 70 °С он закрыт, при температуре выше 83 °С — полностью открыт.

Жалюзи радиатора служат для ускорения прогрева двигателя и регулировки теплового режима двигателя в условиях, когда термостат не может поддерживать нужную температуру в системе охлаждения. Жалюзи регулируют поток воздуха, идущий через радиатор, ими управляют из кабины водителя. Жалюзи створчатые вертикальные, изготовлены из стальных пластин, закрепленных в корпусе. Если температура в системе охлаждения слишком низкая, жалюзи следует закрыть, для чего надо вытянуть ручку управления на себя. Для открытия жалюзи предусмотрена пружина, поэтому достаточно освободить ручку управления и слегка сместить ее от себя. На штоке ручки управления имеются пазы, которые позволяют устанавливать жалюзи в промежуточное положение, что позволяет поддерживать оптимальную температуру в системе охлаждения при достаточно широком изменении температуры окружающего воздуха. При прогреве двигателя жалюзи следует закрыть.

Техническое обслуживание

Техническое обслуживание системы охлаждения в процессе эксплуатации сводится к своевременной замене смазочных материалов, очистке и промывке жидкостных полостей, контролю за уровнем охлаждающей жидкости в радиаторе и проверке герметичности всех соединений.

В радиатор необходимо заливать охлаждающую жидкость до нижнего торца его горловины. После пуска двигателя и работы его в режиме холостого хода в течение 1 мин нужно проверить уровень жидкости в радиаторе и при необходимости долить ее. При низкой температуре окружающего воздуха надо утеплять радиатор и внимательно следить за температурой охлаждающей жидкости. При работе непрогретрго двигателя интенсивно изнашиваются поршневые кольца и гильзы цилиндров.

Для повышения надежности работы системы охлаждения и предохранения ее от замерзания во время сильных морозов рекомендуется применять специальные низкозамерзающие жидкости (антифризы). Антифриз ядовит, поэтому необходимо соблюдать меры предосторожности при обращении с ним. Попадание даже небольшого количества этой жидкости в организм человека может вызвать тяжелое отравление.

При заливке охлаждающей жидкости надо следить, чтобы в системе охлаждения не образовалась воздушная пробка, мешающая заполнению системы. Во избежание этого нужно открыть сливной кран радиатора. Закрывать кран следует только после того, как из него начнет вытекать жидкость.

Охлаждающую жидкость из системы охлаждения надо сливать через три крана: кран патрубка радиатора и два крана рубашки блока цилиндров; при наличии подогревателя — через кран патрубка радиатор и два крана пускового подогревателя. Зимой после слива жидкости из системы необходимо закрывать кран отопителя кабины и открывать его снова только после пуска и прогрева двигателя.

Рукоятки управления кранов для слива охлаждающей жидкости выведены через первую поперечину рамы под буфер. Для слива жидкости из системы охлаждения надо повернуть на несколько оборотов рукоятку привода крана. Завертывать краны необходимо очень плотно. Кран подогревателя расположен непосредственно на его котле.

После полного слива жидкости перед стоянкой автомобиля краны следует оставить открытыми. Если краны замерзнут в открытом положении, закрывать их надо после заливки жидкости при прогреве двигателя, когда из кранов потечет жидкость.

При пуске двигателя в зимнее время необходимо следить за его тепловым режимом. Если двигатель холодный, то клапан термостата препятствует поступлению охлаждающей жидкости в радиатор до тех пор, пока она не прогреется в рубашке блока цилиндров. В этот период возникает опасность замерзания жидкости в радиаторе. Тем не менее удалять термостат из системы охлаждения двигателя ни при каких условиях эксплуатации автомобиля не рекомендуется.

Заливать холодную жидкость в горячий двигатель нельзя, так как это может привести к образованию трещин в рубашке блока. Следует периодически проверять состояние клапанов пробки радиатора, следить за состоянием всех уплотнений, не допуская течи жидкости.