Строй-Техника.ру

Строительные машины и оборудование, справочник

Существующие схемы очистки моечного стока АТП, разработанные Гипроавтотрансом, ВНИИВОДГЕО, Мосводоканалниипроектом, а также советскими и зарубежными авторами, приведены на рис. 1. Рассматривать все схемы очистки, среди которых есть не совсем удачные, не имело бы смысла, поэтому остановимся более подробно на наиболее рациональных из них.

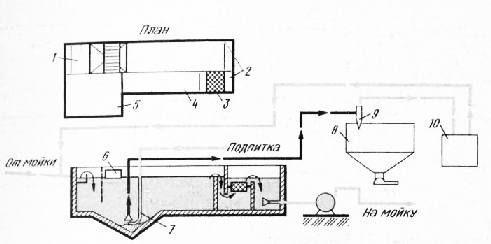

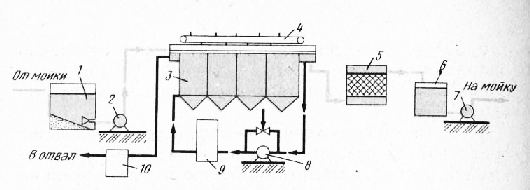

Наибольшее распространение на АТП получили очистные сооружения, построенные по типовым проектам Гипроавтотранса. Технологическая схема одного из них (ТП 902-2-172) включает в себя горизонтальный отстойник, распределительную камеру, кассетные фильтры, водозаборную камеру, насосную станцию, реагентное хозяйство и блок обработки осадка. Горизонтальный отстойник рассчитан на задержание частиц гидравлической крупностью более 0,3 мм/с и горизонтальную скорость 4—5 мм/с. С целью интенсификации процесса осветления вводится коагулянт A123 (доза 50 мг/л) и полиакриламид (доза 0,5—1,0 мг/л).

Кассетные фильтры загружены синтетическим материалом (стиролом, сипроном, стекловолокном, пенополиуретаном). Фильтрование производится снизу вверх со скоростью 5—10 м/ч. Осадок из отстойника удаляется гидроэлеватором и направляется на гидроциклон диаметром 350 мм и далее в бункер для осадка. Как показала эксплуатация, сброс сливной воды после гидроциклонов в голову очистных сооружений приводит к ухудшению их работы, поэтому в. последних проектах Гипроавтотранса предусматривается предварительная очистка воды через крупнозернистые песчаные фильтры. Регенерация загрузки фильтра осуществляется путем замены 200—300 мм верхнего загрязненного слоя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

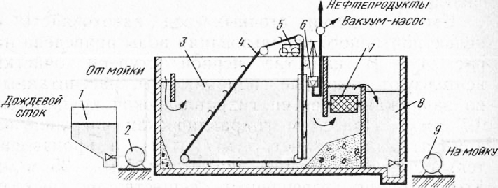

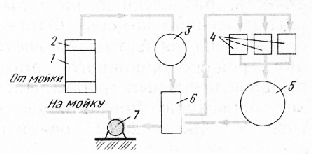

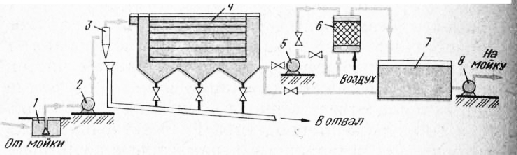

На очистных сооружениях (рис. 3) очищаются стоки после мойки автобусов, 50% которых работают на дизельном топливе. Стоки от двух моечных линий (автоматическая мойка) поступают в водозаборную камеру, расположенную под насосной станцией. Далее насосом стоки перекачиваются в вертикальную песколовку (диаметр 4,0 м, высота 4,5 м, вместимость 20 м3) и поступают в водосборный лоток. Насос включается автоматически по датчику уровня. Осадок из песколовки удаляется путем пневмовыброса в бункер для осадка. Из песколовки стоки попадают в резервуар и далее подаются насосом в вертикальный отстойник вместимостью 60 м3. Затем вода собирается в водосборный лоток и поступает на песчано-гравийный фильтр и далее в резервуар чистой воды. Домыв автобусов осуществляется на домывочной рамке вручную водопроводной водой, что обеспечивает баланс воды в оборотной системе. Сооружения выполнены из сборного железобетона и размещены в здании размером 10Х9 м.

К недостаткам данных очистных сооружений следует отнести двойную перекачку сточных вод, плохую работу бензомаслоуловителя, неэффективную работу фильтра доочистки.

Мосводоканалниипроектом для очистных сооружений производительностью 18—150 м3/ч разработано решение, в котором очистка воды протекает в следующей последовательности. Производственные стоки АТП отдельно или совместно с дождевыми стоками направляются на очистные сооружения, в состав которых входит регулирующая емкость, насос, горизонтальный отстойник со скребковым механизмом, контейнером для удаления осадка и нефтесборным лотком, фильтры доочистки (сипрон, пенополиуретан), водозаборная камера и моечный насос. Время отстаивания принимается равным 1 —1,5 ч. Для обеспечения постоянного уровня воды в отстойнике устанавливаются датчики уровня, которые одновременно сигнализируют от необходимости замены загрузки фильтров.

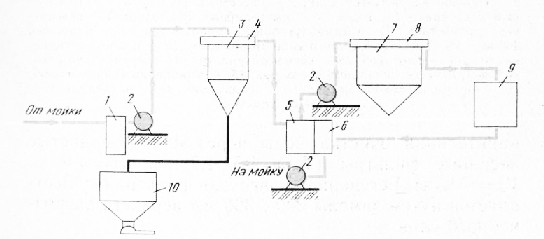

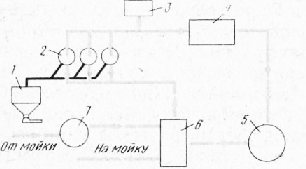

Схема очистки сточных вод автохозяйств с целью повторного использования воды приведена на рис. 17. В качестве первой ступени очистки используют открытые гидроциклоны, рассчитанные на задержание частиц гидравлической крупностью 0,7 мм/с. При этом гидравлическая нагрузка на аппарат 2 составляет 5 м3/(м2-ч), а производительность гидроциклона диаметром 3 м—35 м3/ч. Концентрация взвешенных веществ на выходе гидроциклона не превышает 150 мг/л.

В качестве второй ступени очистки используются напорные фильтр завода «Красный котельщик» с загрузкой из пенополистирола. При этом концентрация загрязнений после фильтров не превышает по взвешенным веществам 10 мг/л, а по нефтепродуктам 4—5 мг/л. Сооружения располагаются в здании общей площадью около 80 м2.

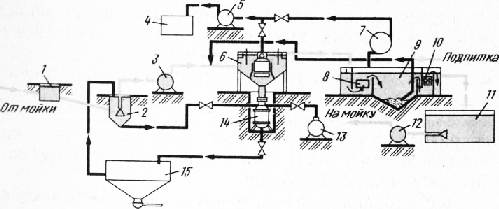

Мосводоканалниипроект в 1975 г. разработал проект очистных сооружений, основанных на методе напорной флотации, производительностью 18 м3/ч (рис. 6). В состав сооружений вошли: приемный резервуар, насос, флотатор, пеносборник, фильтр доочистки, резервуар очищенной воды, насос, водовоздушный насос 8, сатуратор 9, сборник нефтепродуктов 10. Из приемного резервуара грязной воды сток насосом подается на флотатор, который представляет собой емкость, разделенную на четыре последовательно расположенные камеры. Флотация в этих камерах осуществляется благодаря введению в зону смешения рециркуляционного потока по дырчатым распределительным трубам. Насыщение воды воздухом происходит при помощи эжектора в сатураторе. Часть воды, очищенной во флотаторе (до 30%), подается на рециркуляцию, остальная направляется в камеру доочистки. Доочистка производится на фильтрах с сипроновой загрузкой.

Очистные сооружения с импеллерной флотацией (рис. 19) включают в себя: горизонтальный отстойник с бензомаслоуловителем, регулирующий резервуар, насосную станцию, импеллерные флотаторы, резервуар чистой воды и моечный насос. Расчетная производительность 20 м3/ч. В отстойнике вместимостью 120 м3 происходит осаждение песка, тонкой взвеси и частично нефтепродуктов. Осветленная вода самотечно поступает в резервуар, откуда забирается насосами и подается на импеллерные флотаторы типа СТВ-10, где проходит окончательную доочистку от нефтепродуктов.

На ряде действующих очистных сооружений применяется сочетание напорных гидроциклонов и флотатора. Вода после мойки автомобилей поступает в приемный резервуар, из которого насосом подается на напорные гидроциклоны. Выделяющиеся примеси минерального происхождения отводятся в песковой бункер, а осветленная вода под остаточным напором поступает в многокамерный флотатор. Для повышения эффекта очистки добавляется 70—200 мг/л коагулянта Al2(S04)3. При этом содержание нефтепродуктов не превышает 10—20 мг/л, тогда как без применения коагулянтов эта величина составляет 20—50 мг/л.

Харьковским отделением ВНИИВОДГЕО разработана схема очистных сооружений, состоящая из приемного резервуара, реагентно-го хозяйства, открытых гидроциклонов, реактора-смесителя, камеры электрофлотокоагуляции, напорных флотаторов, резервуара чистой воды. Применены гидроциклоны открытого типа диаметром 2 м с конической диафрагмой. В качестве коагулянта используют серную кислоту, щелочь, 50—70 мг/л сернокислого алюминия. При применении в процессе мойки автомобилей CMC напорные флотаторы заменяются электрофлотокоагулятором с электродами из стали Ст 3. Эффект очистки от взвеси составит 96,3%, от нефтепродуктов— 97,8%. Осадок от гидроциклонов совместно с пеной из флотаторов направляется в шламона-копитель и далее на обжиг.

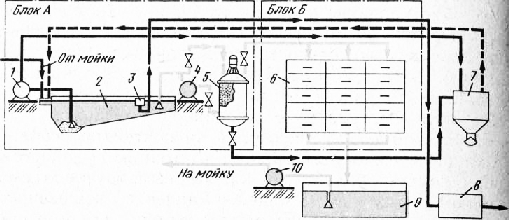

Исследовательские и проектные разработки Мосводоканалниипроекта создали предпосылки для осуществления принципиально новых технологических решений по очистке стоков АТП безреагентным способом. В 1974—1976 гг. была разработана очистная установка, названная «Кристалл». Она состоит из блоков первичной (блок А) и вторичной (блок Б) очистки производительностью 10, 20, 30, 60, 90, 120 м3/ч. Отстоявшаяся вода из отстойника поступает на напорный фильтр, входящий в блок А. Оставляя значительную часть, грубодисперсных частиц взвеси и нефтепродуктов, вода направляется в блок Б. Блок Б разделен на 3 секции, в каждой из которых последовательно размещены кассеты в 5 ярусов, пройдя которые вода поступает в резервуар чистой воды вместимостью 6 м3. При этом концентрация в очищенном стоке взвешенных веществ составляет до 10 мг/л, а нефтепродуктов — до 3—8 мг/л. Для повышения надежности и эффективности действия установки рекомендуется устанавливать ее после горизонтальных отстойников или открытых гидроциклонов.

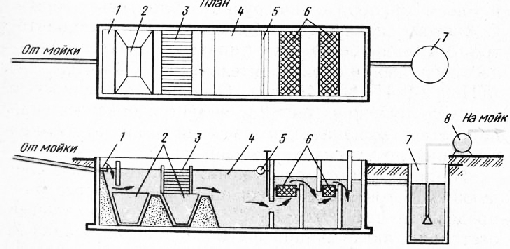

Наряду с крупными АТП с парком 300—1000 автомобилей по стране распространены предприятия со списочным составом до 100 автомобилей (автобазы, транспортные цехи и т. д.), имеющие в своем распоряжении ручные шланговые мойки. С учетом специфики небольших АТП Гипроавто-трансом разработан ряд типовых проектов очистных сооружений производительностью 5,4 и 10,8 м3/ч (ТП 902-2-416.86-М 19.86). Основной особенностью таких сооружений (рис. 23) является максимальная простота в эксплуатации и механизации трудоемких операций по утилизации загрязнений.

Принцип работы сооружений заключается в следующем. Сток после мойки автомобилей через распределительный лоток попадает в горизонтальный отстойник, включающий в себя бадьи для осадка, блок тонкослойного отстаивания. Продолжительность отстаивания 1,8 ч. Осветленная вода через резервуар поступает на две ступени кассетных фильтров , загруженных пенополиуретаном (Н= 1,0 м). фильтрование производится снизу вверх со скоростью 10 м/ч. Грязеемкость фильтров обеспечивает продолжительность, фильтрования (фильтро-цикл) до 17—20 сут. Очищенная вода с концентрацией по взвеси 18 мг/л и по нефтепродуктам 5 мг/л поступает в водозаборную камеру, откуда забирается насосом 8 на повторное использование. Осадок, выпавший в отстойнике, удаляется при помощи бадей монорельсовым грузоподъемником 1 раз в 8 дней. Удаление всплывших нефтепродуктов предусматривается поворотной трубой 5 в маслосборной колодец.

Промывка фильтра осуществляется воздушным барбатажем [5—6 мин, интенсивность 20 л/(с-м2)] и обратным током воды 3 мин, интенсивность 12—15 л/(с-м2)]. Проект (Т-2796) включает три варианта: северный, обычный и южный, различающиеся конструктивным оформлением зданий.

В 1987 г. Гипроавтотрансом разработан проект очистных сооружений с безнапорными гидроциклонами. На первой ступени очистки применен безнапорный гидроциклон, куда сток подается насосом из приемного резервуара (гидравлическая крупность задерживаемых частиц до 0,06 мм/с). Выделенная взвесь и масла удаляются соответственно в отстойник для осадка и сборник нефтепродуктов. Осветленная вода поступает на безнапорные керамзитовые фильтры (грязеемкость загрузки по взвеси 5,6 кг/м3, по нефтепродуктам 3,75 кг/м3), в промежуточную емкость, далее в резервуар очищенной воды, откуда нвсосами забирается на мойку автомобилей. Регенерация загрузки фильтров производится водовоздушной промывкой. Продолжительность промывки 6 мин, продувки — 10 мин при интенсивности 20 л/(с-м2). Промывные воды собираются в резервуаре, куда для интенсификации отстаивания добавляется полиакриламид из бака. С той же целью полиакриламид вводится в отстойник для осадка. Удаление выпавшего осадка производится при помощи бадей, установленных в отстойнике.

Все большее распространение в процессе мойки автомобилей получают CMC с высоким содержанием поверхностно-активных веществ (ПАВ). Использование CMC вызвано желанием улучшить качество мойки автомобилей и существенно сократить количество расходуемой для этих целей воды. Применение CMC приводит к существенному изменению состава и свойств стоков после мойки автомобиля и ухудшению эффективности работы очистных сооружений. При этом отстойники рационально применять для выделения более крупных частиц, так как при использовании CMC частицы с гидравлической крупностью менее 0,65 мм/с практически не выделяются.

Отрицательное влияние CMC объясняется образованием стойких эмульсий с дисперсиями стока (автомобильным маслом, бензином и т. п.), что в свою очередь препятствует хлопьеобразова-нию и седиментации частиц. Образование стойких эмульсий обусловливает в большинстве случаев непригодность механических методов доочистки моечного стока АТП для повторного использования на мойке автомобилей.

Исследования, эффективных способов доочистки сточных вод АТП, проведенные Ленинградским инженерно-строительным институтом в 1984 г. и харьковским отделением ВНИИВОДГЕО в 1983— 1985 гг., показали, что наиболее рационально для этих целей применять электрохимические методы — электрокоагуляцию, электрофлотацию.

При периодическом использовании CMC в процессе мойки автомобилей необходимо иметь на очистных сооружениях дополнительную линию доочистки стока.

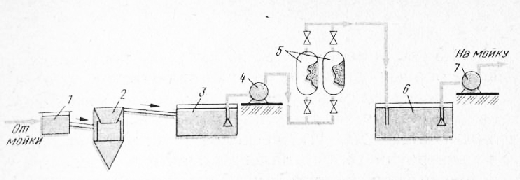

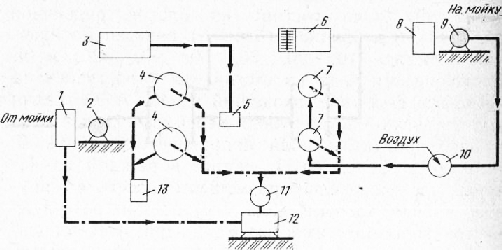

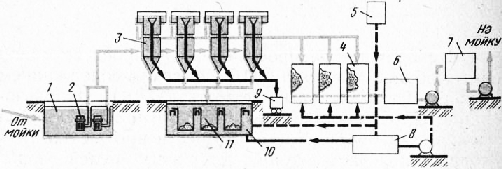

При постоянном применении CMC, например, на моечных постах станций технического обслуживания и ремонта автомобилей электрохимический метод очистки следует применять в качестве основного. Сток из моечной канавы (рис. 26) поступает в открытый гидроциклон, расположенный в непосредственной близости от мойки автомобилей (гидравлическая крупность задерживаемых частиц 18 мм/с). Далее вода перекачивается насосом в вертикальный отстойник (гидравлическая крупность частиц 0,65 мм/с) и самотечно поступает в камеру электрофлотокоагуляции, в которой происходит ввод коагулянта за счет анодного растворения металла и электрофлотация загрязнений газом, выделенным на катоде.

Вторичный отстойник служит для выделения скоагулированной взвеси гидравлической крупностью 0,33 мм/с. Очищенная вода поступает в резервуар чистой воды и моечным насосом подается на повторное использование. Частицы, выпавшие во вторичном отстойнике, содержат часть непрореагирующего коагулянта и поэтому направляются на вторичное использование. Осадок, выпавший в открытом гидроциклоне, удаляется периодически путем предварительного разрыхления воздухом и извлечения вакуум-насосом в бак-ресивер и далее в бункер для осадка. Образовавшаяся пена в камере электрохимической очистки поступает в пеногаситель импеллерного типа (частота вращения 600—700 мин-1) и далее насосом в нефтесборник.

Степень очистки по схеме составляет по взвеси 99%, по нефтепродуктам — 88,5%. При недостаточном качестве очистки предусмотрено место для установки фильтра доочистки с загрузкой из пенополиуретана.

Анализируя существующие схемы очистки стоков АТП и учитывая опыт эксплуатации очистных сооружений, можно выявить два направления очистки, наиболее приемлемые при относительно небольших расходах и стесненных площадях:

— безреагентную очистку, высокая степень эффективности которой достигается за счет большой адсорбционной способности синтетических фильтрующих материалов (сипрон, пенополистирол, пенополиуретан и т. п.);

— реагентную очистку, ввод коагулянта в которой осуществляется способом, не требующим дополнительных площадей и позволяющим автоматически менять дозу реагента в зависимости от исходной концентрации загрязнений и надлежащей

— степени очистки (электрокоагуляция, электрофлотокоагуляция).

В первом случае можно рекомендовать следующие параметры фильтров: скорость фильтрации К) 25 м/ч; грязеемкость загрузки по взвешенным веществам 50 т/м3, по нефтепродуктам 33 т/м3; высота слоя загрузки 2 м; регенерация отжатием и промывкой (2—3 цикла).

Во втором случае можно рекомендовать следующие параметры электрохимической очистки: материал электродов — алюминиевый сплав, Ст 3; рабочая плотность тока 50—100 А/м2; расход электроэнергии 0,7—0,8 кВт-ч/м3; расход металла (в пересчете на А1+3) 3,8—4,0 г/м3; расстояние между пластинами 20 мм. Для уменьшения пассивации электродов необходимо производить пере-полюсовку через каждые 30 мин. С целью снижения затрат электроэнергии следует применять блок автоматической регулировки силы тока (эффективностью работы электрофлотокоагулятора).

Ос новой для разработки данных схем очистки может послужить схема на рис. 14.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Схемы очистки воды после мойки автомобилей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы