Строй-Техника.ру

Строительные машины и оборудование, справочник

Механизированная грузовая переработка заполнителей включает следующие основные технологические операции: выгрузку материалов из транспортных средств и штабелирование на складской площади, подачу потребителю.

Выгрузка заполнителей из транспортных средств и штабелирование

Существует три способа механизированной выгрузки заполнителей из транспортных средств:

— гравитационный — материал выгружается из подвижного состава без внешнего воздействия рабочего органа машины;

— выгрузка сталкиванием — материал под действием напора рабо-qero органа машины сдвигается с платформы в направлении, перпендикулярном ее длине;

— ковшовая выгрузка — происходит принудительное черпание материала из транспортных средств рабочим органом машины.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При первых двух способах разгрузки применяют следующие схемы механизации работ:

— выгрузка материала из кузова подвижного состава с повышенного пути или эстакады в отвал;

— выгрузка материала из кузова подвижного состава с обычной насыпи в приемный бункер.

Ковшовая выгрузка применяется в том случае, когда грузовой фронт не оборудован специальными установками по приему материалов.

Рассмотрим схемы механизации выгрузки материала из подвижного состава.

Выгрузка на повышенных путях (эстакадах). Подвижной состав (полувагоны или думпкары) подается на разгрузочный путь, расположенный на эстакаде высотой 1,5—3 м.

Эстакады могут быть тупиковыми либо сквозными. По конструкции они бывают балочными и сборными. Конструктивное решение эстакады должно предусматривать самоочистку пути (самоосыпание от принимаемого груза), а путь на эстакаде должен выполняться усиленным с тем, чтобы исключить его силовое и абразивное разрушение и возможность схода подвижного состава. Эстакады оборудуют площадками для обслуживания вагонов и средств механизации, лестницами для входа на эстакаду, устройствами для предотвращения опрокидывания думпкаров, путевыми упорами и оборудованием для передвижения вагонов или средств механизации. Площадки могут быть стационарными и передвижными, а их применение определяется конкретными условиями работы. Установка площадок с двух сторон обусловливается необходимостью открывания крышек люков полувагонов и бортов платформы для обеспечения гравитационного истечения материала из подвижного состава в отвалы. Первый вариант механизации разгрузочных работ на эстакаде: повышенные пути или эстакады не оборудуются специальными средствами механизации для производства грузовых операций. После гравитационной выгрузки материалов из открываемых люков полувагонов либо опрокидывания платформы думпкара в отвалы, штабелирование производится мобильными стреловыми кранами, оборудованными грейферными ковшами, одноковшовыми и многоковшовыми погрузчиками. Если на территории штабелирования материала расположены склады заполнителей, этими же средствами производят выгрузку в приемный бункер с подштабельным конвейером.

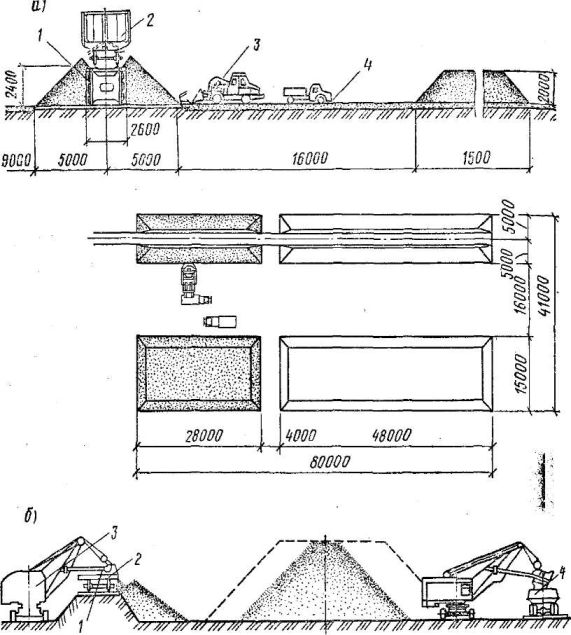

Рис. 1. Разгрузка заполнителей из железнодорожного подвижного состава на эстакаде, не оборудованной специальными средствами механизации

а — разгрузка полувагонов: 1 — эстакада; 2 — полувагон; 3 — пневмоколесный погрузчик; 4 — автотранспорт; б — разгрузка платформы: 1 — эстакада; 2 — платформа; 3 — экскаватор со скребком; 4 — автотранспорт

При необходимости отгрузки заполнителей потребителю, расположенному на значительном расстоянии, в схеме механизации учитывают также автомобильные самосвальные средства.

Полувагоны очищают от остатков груза специальным накладным вибратором, подвешиваемым на крюке или стреле пневмоколесного крана. Закрытие люков проводится вне эстакады на отдельном участке пути, оборудованном электрическими либо пневматическими люкозакрывателями.

При поступлении материала на платформах разгрузочный путь располагается на эстакаде или насыпи высотой до 2 м с откосами, укрепленными бетонными плитами. В качестве разгрузочного механизма применяют экскаватор Э-652Б со скребком вместо ковша, который, двигаясь по колее параллельно эстакаде.

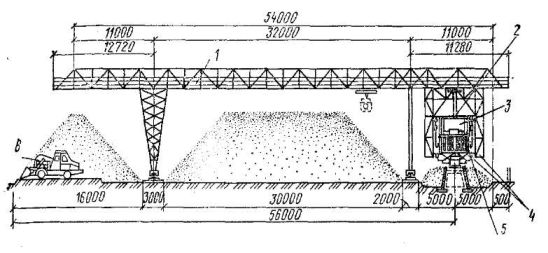

Рис. 2. Разгрузка заполнителей из железнодорожного подвижного состава на эстакаде, оборудованной двухконсольным козловым краном

1 — козловый кран с грейферным ковшом; 2 — обслуживаемый вагон; 3 — съемная ферма; 4 — люкозакрыватель; 5— виброрыхлитель; 6 — пневмоколесный погрузчик

Второй вариант механизации разгрузочных работ на эстакаде: повышенные пути или эстакады оборудуются специальными передвижными или стационарными средствами для разгрузки, зачистки штабелирования грузов. Основная схема механизации работ при выгрузке из полувагонов — перекрытие повышенного пути двухконсольным козловым краном с пролетом 32 м. Кбзловьш кран снабжается грейферным ковшом вместимостью до 2,5 м3. Кран может оснащаться схемной фермой с площадками для обслуживания рабочих, а также механизмами для подъема люков, рыхления смерзшихся материалов и зачистки вагонов после разгрузки.

При выгрузке рабочие с мостиков съемной фермы открывают с помощью специальных рычагов запорные устройства крышек люков,

и материал разгружается через люки в отвал; люки полувагонов по нимаются люкозакрывателями.

Разгрузка в бункерные приемные устройства. Бункерные прие ные устройства обеспечивают наиболее низкую стоимость разгруз~

Приемные бункера бывают двух типов — многосекционные с су марной длиной бункеров, равной длине 2—3 вагонов, и односек онные с длиной бункера, равной ‘/з длины вагона.

Полувагоны разгружаются как на односекционных, так и на м госекционных бункерах, а платформы и думпкары — только на м посекционных.

Бункерное приемное устройство, изготовленное из металлических конструкций, заглублено ниже уровня горизонта и расположено посредственно под рельсами железнодорожного полотна или в зоне опрокидывания самосвальных кузовов — п доставке автотранспортом.

Бункерные приемные устройства для разгрузки железнодоро: ных вагонов могут быть оборудованы специальными устройствами для рыхления смерзшихся материалов, зачистки вагонов и установкой для закрывания люков, а также маневровым устройством для передвижения вагонов.

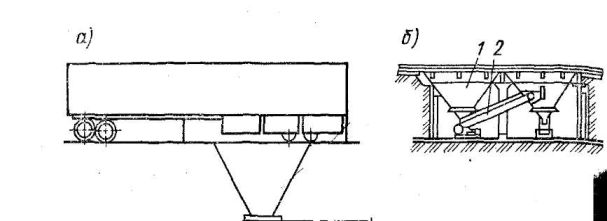

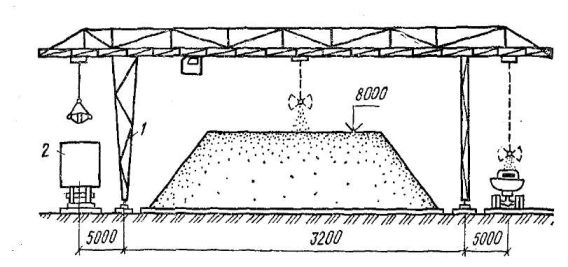

Рис. 3. Бункерное приемное устройство для разгрузки железнодорожных вагонов

а — одиосекционные; б — многосекционное; 1 — подрельсовый приемный бункер; 2 — подбункерный конвейер

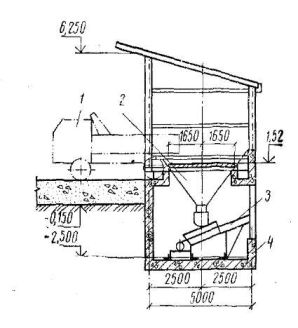

Рис. 4. Приемное устройство для выгрузки заполнителей, прибывающих автомобильным транспортом

1 — автомобиль-самосвал; 2 — п емный бункер; 3 — ленточный к вейер-питатель; 4 — галерея

При разгрузке на бункерных приемных устройствах возможны неСколько вариантов технологии выполнения работ.

В случае разгрузки полувагона на односекционном бункере по команде включается маневровое устройство и вагоны надвигаются на бункер. При выгрузке полувагона необходимо, чтобы первая пара дкзков устанавливалась над бункером. После этого открывают запорное устройство крышек люков, которые под действием силы тяжели материала открываются и заполнитель высыпается в бункер.

После истечения материала на открытую крышку люка опускается люковибратор. Последний зачищает крышку люка, который затем поднимается.

Далее вагон вновь перемещается, пока следующая пара люков не установится над бункерами, после чего весь процесс повторяется.

При разгрузке на многосекционном бункере полувагон полностью устанавливается над бункером, открываются все люки, и материал под действием сил тяжести истекает из кузова полувагона. Далее зачищают полувагон с помощью накладной виброплиты, которая опускается на стенки полувагона. При поступлении сухого материала плита устанавливается в середине кузова полувагона, а при влажных песках плиту следует установить как в середине, так и над ходовыми тележками.

Был испытан и прошел опытное внедрение плужковый разгрузчик для платформ, разработанный институтом Промтрансниипроекг Госстроя СССР.

Стационарный разгрузчик состоит из двух металлических полуплугов, смонтированных на двух опорных вертикальных балках. Балки установлены в средней части повышенного пути или в районе приемного бункера по обеим сторонам, за габаритом приближения строений. Металлические полуплуги установлены на высоте около 1300 мм от головки рельса, который в исходном положении выведен за габарит приближения подвижного состава.

После подачи платформы на разгрузочный путь откидывают торцевые и боковые борта. Каждый полуплуг разворачивается к цент-РУ железнодорожного полотна, и полуплуги скрепляются между собой. Подъем полуплугов производится с помощью лебедки. Затем плуги сцепляются и надвигаются на платформу, которая маневровой лебедкой перемещается вдоль пути. В результате воздействия плу. гов материал сбрасывается по обе стороны платформы. В нижней части плуга смонтированы пластинчатые щетки, которые очищают платформу.

После разгрузки платформы плуг поднимается, разводится в исходное положение.

Применение средств механизации, использующих метод сталкивания материала с платформы, возможно также и на эстакадах в отвалах с последующим штабелированием груза на складской площадке.

На грузовых фронтах, не оборудованных специальными приемными устройствами (бункерами или эстакадами), возможны несколь, ко вариантов механизации разгрузки материалов из подвижного состава.

При доставке автомобильным самосвальным транспортом выгрузка осуществляется в отвал с последующим штабелированием пневмоколесными погрузчиками.

В случае доставки материалов в полувагонах и на платформах применяют специализированные разгрузочные машины, а также подъемно-транспортные машины, оборудованные грейферными ковшами или другими устройствами.

Одним из наиболее эффективных вариантов механизации выгрузки является использование специализированного погрузчика — передвижной ковшово-элеваторной машины ТР-2Б. Разгрузчик может работать в комплексе с установками для

предварительного рыхления смерзшихся материалов. При разгрузке машина надвигается на полувагон, ковшовые элеваторы опускаются на поверхность материала у торцевой стенки полувагона. Включается рабочий орган и начинает черпать материал из кузова, не доходя до основания пола на 50—60 мм. После этого разгрузчик перемешается вдоль полувагона, выбирая материал из кузова вдоль его ины.

Заполнители штабелируют на складской площадке тем же разгрузчиком, откуда материал выбирают с помощью подштабельных леНточных конвейеров либо перегружают в автомобильный транспорт.

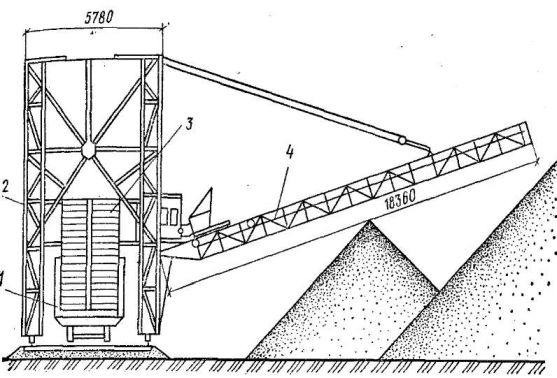

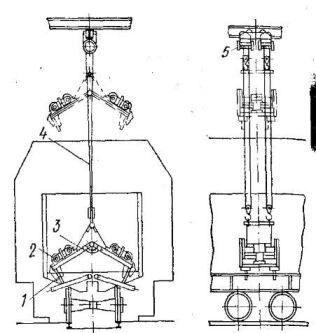

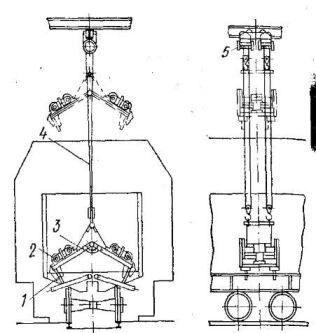

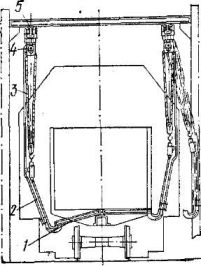

Рис. 5. Разгрузка полувагона с применением ковшово-элеваторной машины ТР-2Б

1 — полувагон; 2 — портал разгрузчика; 3 — рабочий орган ковшово-элеватор-ного типа; 4 — отвальный конвейер

При штабелировании материалов целесообразно использовать также одноковшовый пневмоколесный погрузчик, оборудованный отвалом.

Разгрузчик ТР-2Б применяют в пунктах разгрузки с объемом грузооборота более 100 тыс. т в год. Продолжительность разгрузки четырехосного полувагона грузоподъемностью 60 т — около 6 мин (без вспомогательных операций). Время на переезд от одного вагона к другому с подъемом и опусканием элеватора составляет 1—1,5 мин. Разгрузчик обслуживает один машинист; на зачистке занято двое Рабочих.

Другая схема механизации предусматривает применение двух-консольного козлового крана пролетом до 22 м, грузоподъемностью 5—10 т с грейферным ковшом вместимостью до 2,5 м8; при этом грейфер должен быть не шире 2,5 м и не иметь зубьев на рабочих кромках челюстей.

Кран перекрывает железнодорожный разгрузочный путь одно из консолей; складская площадка располагается под основным про летом крана; под второй консолью находится погрузочный пункт дл автомобилей.

Разгрузка полувагонов и платформ состоит из следующих one раций: опускание грейферного ковша на материал, захват материа ла челюстями, подъем наполненного ковша и перенос на складску площадку, где производится штабелирование.

При разгрузке полувагонов и платформ работает бригада в сос таве машиниста и рабочего, который контролирует окончание про цесса разгрузки материала.

Производительность выгрузки из полувагонов и платформ козловым краном, оборудованным грейферным ковшом грузоподъемностью 5 и 10 т, составляет соответственно 100 и 180 т/ч.

Рис. 6. Разгрузка заполнителей из железнодорожного вагона козловым краном, оборудованным грейферным ковшом

1 – козловый кран; 2 — полувагон на грузовом фронте

Рис. 7. Разгрузка смерзшихся заполнителей из полувагонов с применением виброрыхлителя В1-614

1 — полувагон; 2 — рыхлитель; 3 — кольцо подвески к крану

Способы разгрузки заполнителей на повышенных путях и в приемный бункер, основанные на гравитационной выгрузке, являются менее энергоемкими и перспективными, поэтому они являются основными.

Разгрузка смерзшихся заполнителей. Смерзшимися называются заполнители, которые при температуре ниже 0°С теряют свойства сыпучести из-за того, что отдельные частицы примерзают к друг другу, к полу и стенкам кузова подвижного состава.

В пунктах отгрузки заполнителей на предприятиях-поставщиках при отправке в зимнее время проводят ряд профилактических мер, предотвращающих смерзание.

Наиболее радикальный способ — понижение влажности; однако это требует значительных капитальных затрат в пунктах погрузки. Уменьшить степень смерзаемости можно также путем обработки заполнителей хлористым кальцием либо покрытием кузова подвижного состава защитным слоем. Кроме хлористого кальция применяют негашеную известь и поваренную соль, а также гидрофобные, мине-ралоорганические вещества — нефть, мазут, метанол, глицерин и некоторые масла.

Профилактические меры, однако, не дают должного эффекта, особенно при длительных перевозках и сильных морозах. В результате к потребителю заполнители прибывают смерзшимися и очень часто в виде монолитных масс. В строительстве наиболее эффективен механический способ рыхления смерзшейся массы.

Для рыхления смерзшихся заполнителей применяется несколько видов оборудования.

При разгрузке на эстакаде широко применяются подвесные виброрыхлители типа В1-614.

Рис. 8. Виброударный рыхлитель

Виброрыхлителем может оснащаться также пункт разгрузки, оборудованный приемным бункером. Виброрыхлитель подвешивается на специальном портале над приемным бункером. Рыхление и выгрузка груза проводятся с одновременным перемещением полувагона в соответствии с рассмотренной технологией работы на односек-дионном или многосекционном приемном бункере. Виброрыхлитель BI-614 применяется при прочности материала до 5 MRa.

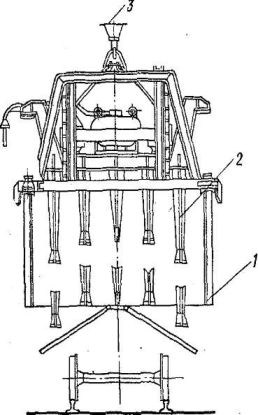

Для рыхления смерзшегося груза, прибывшего на платформах в думпкарах, рекомендуется использовать самоустанавливающийся виброрыхлитель конструкции Уральского отделения ВНИИЖТа, МПС, опытный образец которого был испытан в производственных условиях.

Самоустанавливающийся рыхлитель представляет собой многогранную призму, одно из ребер которой обращено вертикально вниз и над ним расположен вибровозбудитель с встроенным двигателем; штырь прямоугольного сечения смонтирован на гранях призмы и имеет разную длину. Свободные концы штырей максимальной длины расположены на образующей цилиндра.

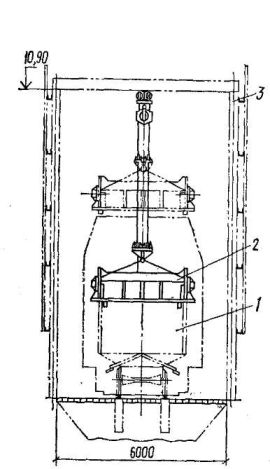

Рис. 9. Самоустанавливающийся рыхлитель

Рыхлитель подвешивают на крюке крана и опускают на материал при открытых бортах платформы. Рыхление осуществляется скосом; при этом куски груза отделяются от массива. Рыхлитель внедряют в массив груза сначала до появления в нем трещин и после ее развития, когда материал скалывается. Самоустанавливающий рыхлитель обеспечивает сохранность пола. Если рыхление производится на думпкаре, находящемся на эстакаде, после подъема его платформы материал выгружается в отвал. При рыхлении материала на четырехосной платформе разгрузку производят сталкиванием материала с помощью плужкового разгрузчика, экскаватора или крана, оборудованных скребком.

Сыпучесть смерзшихся материалов восстанавливают также за счет механического рыхления с помощью вертикальных валов-буров с фрезами.

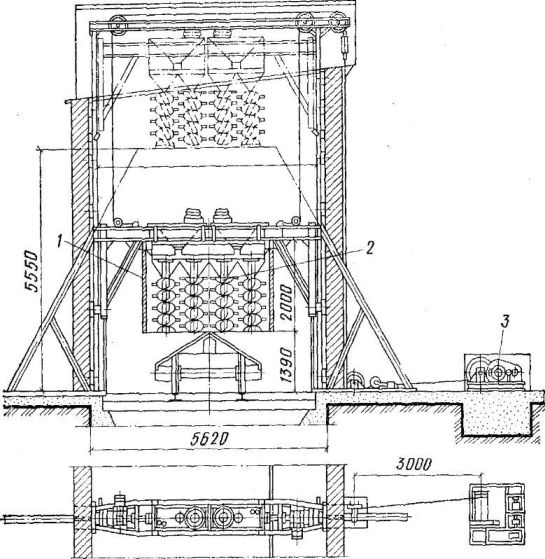

Бурорыхлителыше машины типа БРМ представляют собой стационарный портал с кареткой, на которых установлены буры с механизмами приводов. Каретка подвешена на портале с помощью канатов и блоков. Специальная лебедка перемещает каретку по вертикальным направляющим портала.

Бурорыхлительные машины могут работать в схеме механизации с разгрузкой как на эстакаде и на при-рмном бункере, так и при ковшевой выгрузке.

Машина работает следующим образом. Полувагон надвигается маневровой лебедкой на буры и останавливается таким образом, чтобы они могли опуститься на материал у торцевой стены. Каретка с бурами, опускаемая на смерзшийся материал, вращает привод буров, которые, вращаясь, разрыхляют груз по всей высоте материала, не доходя до днища полувагона на 40—50 мм. Полувагон вновь надвигается на вращающиеся буры и проводится фрезерование в горизонтальной плоскости. Если фрезерование затруднено, каретка поднимается вместе с бурами, перемещается на расстояние не менее диаметра бура и проводится вертикальное фрезерование. При горизонтальном фрезеровании в зависимости от степени смерзания материала скорость перемещения полувагонов может изменяться. По Мере разрушения материала и восстановления сыпучести заполнитель выгружается через открытые люки.

Производительность бурорыхлительных машин снижается по МеРе усиления смерзаемости материала.

Ряд модификаций бурофрезерных машин эксплуатируется в опытном порядке. На Южно-Уральском машиностроительном заводе испытан передвижной бурофрезерный рыхлитель, использованный при выгрузке формовочного песка при температуре — 35 °С. Часовая производительность установки до 240 т/ч.

Для рыхления и выгрузки смерзшихся заполнителей из полувагонов на эстакаде может быть применена передвижная виброударная установка конструкции ВНИИЖТа — ЦНИИСа МПС — Минтранс-строя.

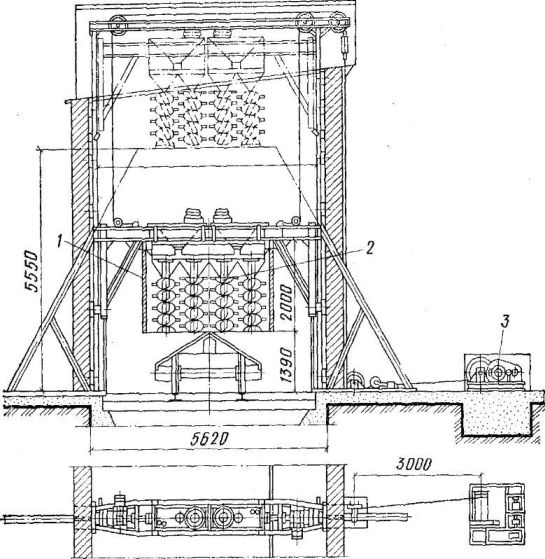

Рис. 8. Механизм разгрузки смерзшихся материалов из полувагонов с применением бурорыхлительной машины БРМ-80/110

1 — полувагон; 2 — бурорыхлительная машина; 3 — маневровая лебедка

Рабочий орган — вибромолот подвешен на самоходном портале, перемещающемся по специальной колее вдоль фронта разгрузки. В процессе работы портал надвигается на полувагон, у которого должны быть открыты данные крышки, а рабочий орган опускается на поверхность материала у торцевой стенки. Включается вибромолот, и под действием направленных вниз ударных импульсов клинья молота погружаются в материал с одновременным перемещением портала. Разрыхленный материал разгружается через люки в приемный бункер либо в отвалы у эстакады.

Время рыхления материала в полувагоне в зависимости от степени смерзаемости составляет 20—60 мин.

Для разгрузки с эстакады сильно смерзшихся материалов мо-жет применяться машина экскаваторно-клинового типа конструкции Промтрансниипроекта.

Установка представляет собой портал, перемещающийся по колее вдоль эстакады по фронту выгрузки. По верхней раме портала перемещается тележка, на которой установлен виброударный рыхлитель с рабочим органом (сдвоенным вибромолотом) и тремя клинь» ями. Клинья перемещаются по вертикальным направляющим при по. мощи механизма подъема.

Установка надвигается на полувагон, у торцевой стенки — рабочий орган опускается на поверхность смерзшегося материала, под воздействием вибромолота клинья погружаются в материал и разрушают его. Если разрушение не происходит, рабочий орган поднимается, затем вновь погружается с одновременным перемещением вдоль полувагона на 200—300 мм по всей его ширине и высоте. Пор. тал установки имеет ограничители опускания клиньев, что предотвращает повреждение днища полувагона.

Машина выполнена в виде стационарного портала, на котором смонтирован рабочий орган. Рабочий орган состоит из двух рам, к которым прикреплен ковш. Каждая рама имеет независимое вертикальное возвратно-поступательное движение, что позволяет ковшу сообщить любую заданную траекторию движения. Кроме ковша рабочий орган имеет клиновый скребок, движения которого аналогичны.

Система блокировки предусматривает остановку рабочего органа и тележки при приближении их на расстояние 50 мм к внутренним поверхностям стенок и днища полувагона.

Технология выгрузки следующая. Полувагон надвигается маневровым устройством на разгрузчик (при этом нижние люки у полувагона открыты) и останавливается в зоне действия рабочего органа. Оператор устанавливает рабочий орган таким образом, чтобы между стенкой полувагона и ковшом оставался зазор 100—150 мм. Ковш опускается на поверхность смерзшегося материала и благодаря возвратно-поступательным движениям ковша материал рыхлится до тех пор, пока толщина неразрыхленного слоя над открытыми люками не достигнет 300—400 мм. После этого в работу включается клиновой скребок, разрыхляющий оставшийся слой материала, который выгружается через открытые крышки люков в отвалы у эстакады, Остатки неразрыхленного груза удаляются при помощи дополнительных очистных устройств.

Зачистка подвижного состава от остатков невыгруженных заполнителей

Наиболее трудоемкий и наименее механизированной операцией до настоящего времени остается зачистка полувагонов от остатков груза. После выгрузки заполнителей и других сыпучих грузов в полувагоне остается до 5 т груза в зависимости от состояния материала и его свойств. Трудозатраты на очистку подвижного состава при гравитационном способе разгрузки материалов составляют 65—85% общих затрат на выгрузку.

Для очистки железнодорожного состава от сыпучих грузов используют устройства с вибрационным и аэродинамическим воздействием на кузов. Наиболее часто применяют устройства вибрационного типа.

Машину для зачистки полувагонов подвешивают на крюке кра-на и устанавливают на верхнюю обвязку кузова. После включения электродвигателя кузову передают калебания с определенной частотой. Под воздействием возмущающей силы материал, оставшийся s кузове, приобретает свойства текучести и высыпается через открытые люки в подрельсовый бункер либо в отвалы у эстакады. Для очистки полувагона требуется выполнять несколько перестановок накладной вибрационной машины; время зачистки 2—5 мин.

Из применяемых накладных машин наиболее эффективны установки конструкции Уральского отделения ВНИИЖТа.

Накладной вибратор входит в состав установок для выгрузки смерзшихся материалов, которые могут быть установлены как на эстакаде, так и на приемном бункере.

На базе машины «Урал-ВНИИЖТ» Промтрансниипроект разработал передвижное очистное устройство. Машина, подвешенная к траверсе стропами, имея собственный привод, перемещается по монорельсу, установленному на стационарном портале.

Применяется накладная машина конструкции ВНИИЖТ, в основу которой принят вибратор продольного действия, обеспечивающий очистку одновременно двух находящихся в сцепе полувагонов. Вибратор устанавливается в промежуток между полувагонами. При включении вибратора продольно-направленные возмущающие силы воздействуют через лобовые брусья на кузова сцепленных полувагонов. Такой принцип передачи усилий позволяет более эффективно использовать возмущающие силы и обеспечивает лучшую очистку и сохранность полувагона. Вибратор может быть установлен и непосредственно на полувагон; число перестановок достигает трех.

Рис. 9. Схема установки накладной зачистной машины конструкции Уральского отделения ВНИИЖТа МПС на кузове полувагона

1 — полувагон; 2 —накладная машина; 3 — портал

Рис. 10. Установка вибраторов на крышках люков

1 — штырь; 2 — вибровозбудитель; 3 — рама; 4 — подвеска; 5 — электротельфер

Во ВНИИЖТе разработана и испытана вибрационная накладная машина непрерывного действия. Вибровозбудитель направленного действия, угол наклона равнодействующей 60°. Горизонтальная составляющая вибратора обеспечивает его передвижение по верхней обвязке кузова со скоростью до 300 м/ч. Вибратор имеет длину опорных поверхностей до 4 м, что позволяет ему перемещаться с одного полувагона на другой при их одинаковой высоте. Время разгрузки полувагона 7—8 мин. Величину возмущающей силы можно изменять от 49 до 107,8 кН, число колебаний 1460 в 1 мин, установочная мощность электродвигателя 22 кВт, масса до 5,5 т.

Оборудование выпускается небольшими партиями Куйбышевским опытно-механическим заводом Минстройматериалов СССР, а также опытным механическим заводом Уральского отделения ВНИИЖТа в г. Свердловске.

При зачистке полувагонов не удается полностью очистить от остатков крышки люков. Для этой цели используют специальные устройства — люковибраторы. Люковибратор с возбудителем дебалан-сового типа представляет собой две расположенные под углом плиты со штырями. К плите приварены два стакана с отверстиями для направляющих стержней, с помощью которых плиты с вибровозбудителями соединены с рамой люковибратора.

Люковибратор подвешен с помощью канатно-блочной системы к порталу. Для проведения работ люковибратор опускают внутрь полувагона на первую пару открытых крышек люков. Штыри люковибраторов упираются в наклонные крышки, упоры рамы примыкают к боковым бортам кузова полувагона. Включают приводы вибровозбудителей и зачищают крышки первой парылюкоз от остатков материала. Далее люковибратор поднимается, полувагон перемещается маневровым устройством и производится зачистка второй пары люков.

Аэродинамические установки для очистки полувагонов представляют собой стационарные или передвижные комплексы для генерирования и подачи горячих газов, направленных на очищаемую поверхность полувагонов. В качестве теплогенераторов использован списанный авиационный двигатель РД-45Ф. В зимний период производительность установки 11 вагонов/ч, в летний — 30 вагонов/ч. Обслуживает комплекс один человек. Разработчик — институт Укрнииуглеобогащение.

Закрывание люков полувагонов

Для закрывания люков полувагонов чаще всего применяют лю-коподъемник подвесной электрический конструкции Промтранснии-проекта, а также люкоподъемник пневматический конструкции ВНИИЖТа.

Подвесной люкоподъемник электрический применяется самостоятельно или в комплексе с оборудованием для механизации выгрузки сыпучих материалов из полувагонов грузоподъемностью 62, 93 и 125 т. Люкоподъемник состоит из люкозакрывателя с ограниченным усилителем и грузоподъемного механизма, смонтированного на электротали. Каждый люкоподъемник на канате подвешивается на монорельсе, установленном на портале.

Рис. 11. Установка люкозакрывателей на разгрузочном фронте

1 — люки полувагонов; 2 — подъемные лапы; 3 — подвеска с крюком; 4 — лебедка; 5 — передвижной электротельфер

Установка оснащается двумя люкозакрывателями с обеих сторон полувагона. В нижней части люкозакрывателя установлены рукоятки и кнопочный пульт управления. Кабели цепи управления уложены в трубе, приваренной к крюку люкозакрывателя. В конструкции устройства предусмотрен ограничитель усилия.

Обслуживают люкоподъемник двое рабочих. Установка работает следующим образом. Рабочий вручную накидывает крюк люкозакрывателя за крышку и включает привод подъема. Крышка поднимается, пока оба запора не захватят уголки люка в кузове.

При усилии более 7 кН пружина ограничителя усилия сжимается тарелкой штока, подвешенного на крюке тали на проушине. Подвижной упор, закрепленный на тарелке, перемешивается вверх по прорези в корпусе и поворачивает рычаг конечного выключателя. Привод механизма электротали выключается и подъем люка полувагона прекращается. Затем устройство перемещается к следующей паре люков.

Пневматический люкоподъемник может применяться с шарнирным креплением к кабине оператора, а также с креплением к каретке перемещающейся по монорельсу. Люкоподъемник состоит из пневмоцилиндра, шток которого заканчивается крюком, шланга для подачи сжатого воздуха и (при необходимости) автономного компрессора. Избыточное давление воздуха в пневмомагистралн 0,35— 0 4 МПа, расход воздуха 5—8 м3/мин, время закрывания одного люка 25—30 с. Рабочий захватывает крюком цилиндра запоры крышки и включает клапан подачи воздуха в цилиндр; крышка люка приподнимается для упора и закрывается. Люкоподъемник обслуживается двумя рабочими.

Промтрансниипроект разработал стационарный автоматический люкоподъемник, состоящий из двух агрегатов, расположенных по обе стороны пути. Рабочим органом каждого агрегата является рычаг, свободно перемешающийся в вертикальной и горизонтальной плоскостях. Рычаг кинематически связан через электромагнитную индукционную муфту с электроприводом. Полувагон перемещается маневровым устройством относительно агрегатов со скоростью до 2 км/ч. При скорости до 1 км/ч оператор на основе визуального наблюдения может дистанционно управлять закрыванием крышек люков. При увеличении скорости до 2 км/ч работа осуществляется в автоматическом режиме путем периодического включения и выключения электромагнитной муфты с помощью специальной системы ориентации рычага относительно крышек, основанной на применении фотоэлементов.

Передвижение вагонов на грузовом фронте

На пунктах разгрузки для передвижения вагонов применяют маневровые устройства и лебедки, которые обеспечивают малую постоянную скорость перемещения.

Маневровое устройство осуществляет одностороннее и двухстороннее перемещение групп полувагонов на проходных и тупиковых путях. Масса брутто группы полувагонов 500—600 т, зона работы маневрового устройства 120—200 м.

Маневровое устройство состоит из лебедки со шкивом трения, пульта управления, системы отклоняющих блоков с тяговым канатом, подвагонной тележки, сцепляющейся с полувагоном. Подвагонная тележка перемещается по колее внутри рельсовой колеи основного железнодорожного пути.

После включения лебедки приводится в движение подвагонная тележка, которая подтягивается к вагону, автоматически сцепляется с ним и перемещает вагон в нужном направлении. Расцепление подвагонной тележки производится при скорости до 0,5 м/с.

Для передвижения вагонов применяют также маневровые лебедки, которые можно использовать в качестве приводов в маневровых устройствах.

Маневровая лебедка более проста по конструкции^ Состоит из одной или двух лебедок — тяговой и возвратной, отклоняющего устройства, тягового каната с крюком, сцепляемого с вагоном. Лебедка устанавливается в стороне от оси железнодорожного пути на рас-стянии 3,1 м и под углом 2°25, что обеспечивает нормальную навивку тягового каната на барабан лебедки.

Отклоняющее устройство включает в себя систему блоков и устанавливается на специальных фундаментах за пределами габарита приближений строений.

При передвижении группы вагонов тяговый канат наматывается на барабан одной лебедки и сматывается с барабана другой. Управление приводами лебедок дистанционное, автоматическое при реверсе лебедки за счет срабатывания датчика магнитного выключателя, установленного на шпале в конце узкоколейного пути, при воздействии на него магнита, смонтированного на тележке. После расцепления тележка возвращается в исходное положение и останавливается другим магнитным выключателем.

Подвагонная тележка применяется преимущественно при сквозной разгрузке. При тупиковой разгрузке рекомендуется использовать тупиковую тележку конструкции Промтрансниипроекта. Эта тележка перемещается по железнодорожному пути нормальной колеи, обеспечена автосцепками и устройством для автоматического расцепления автосцепки и рычагом, соединяющим тяговой канат маневрового устройства с ее приводной лебедкой. Тележка загружена балластом, что обеспечивает устойчивость при протягивании вагонов. Габарит тупиковой тележки 4250X1040×1230 мм, масса 5700 кг (с балластом).

Промтрансниипроект при разгрузке заполнителей на эстакаде вместо подвагонной тележки рекомендует применять тележку-толкатель с автоматической сцепкой и системой управления на маневровом устройстве, которое может отцеплять тележку от состава. Маневровое устройство имеет портал, на котором с помощью электрической тали ТЭЗ-511 грузоподъемностью 3 т перемещается каретка со специальными захватами для подъема тележки в нерабочее положение. Имеются откидные упоры, которые удерживают каретку на высоте 6,75 м от головки рельса за габаритом подвижного состава. Скорость перемещения тележки-толкателя 0,02—0,05 м/с при работе в комплексе с бурорыхлительной машиной.

Подача заполнителей потребителю

После разгрузки заполнителей на различных приемных устройствах, штабелирования на складской площадке, оперативного и резервного хранения материал должен быть перемещен к потребителю. Потребителем может быть как склад с заводом по изготовлению сборных железобетонных изделий и товарного бетона, примыкающий к зоне производства выгрузки, так и любое другое предприятие, куда должен быть доставлен материал с данного фронта разгрузки.

Подача заполнителей производится по следующим технологическим схемам:

1) после разгрузки подвижного состава в приемный бункер материалы через систему ленточных конвейеров передаются как в зону резервного хранения, так и непосредственно в расходные бункера бетоносмесительного отделения завода;

2) после разгрузки подвижного состава с эстакады в отвалы материал штабелируют на складской площадке с применением различных средств механизации. На складской площадке материал перемещается на подштабельный бункер, откуда с помощью ленточных конвейеров подается потребителю. В строительстве на складах применяют в основном стационарные ленточные конвейеры общего назначения.

Заполнители подаются потребителю на значительные расстояния от пунктов разгрузки путем отгрузки материалов автомобильным транспортом из штабелей, расположенных на складских площадках.

При перекрытом козловым краном грузовом фронте погрузка в автомобильные самосвальные средства производится тем же козловым краном, оборудованным грейферным ковшом.

Из отвалов и штабелей погрузка автотранспортных средств производится также пневмоколесным одноковшовым погрузчиком, многоковшовым погрузчиком, пневмоколесным краном, оборудованным грейферным ковшом.

Кроме указанных средств механизации, при работе в стесненных условиях целесообразно применять малогабаритный универсальный погрузчик ТО-31.

Основная технологическая схема погрузки автотранспортных средств одноковшовым пневмоколесным погрузчиком при работе из штабеля предусматривает установку погрузчика перпендикулярно фронту штабеля, а автосамосвала под углом 45—50° к нему. Погрузчик забирает из штабеля материал, отъезжает от штабеля задним ходом с разворотом на 45—80° и загружают его.

При другой схеме работы автомобиль-самосвал устанавливают параллельно фронту штабеля, а погрузчик перпендикулярно ему перемещается челночным способом, подъезжает к автомобилю с ра воротом и загружает его.

При использовании на погрузке в автотранспорт адногоковшово. го погрузчика шнек подается к штабелю с опусканием рабочего органа в нижнем положении. Отвальный конвейер поднят и развернут в направлении автосамосвала. После включения шнека материал черпается по фронту штабеля с одновременным перемещением по, грузчика и автомобиля-самосвала.

На строительной площадке мелких рассредоточенных объектов заполнители подаются в смесительную установку передвижными лец. точными конвейерами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Способы механизации работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы