Строй-Техника.ру

Строительные машины и оборудование, справочник

Из большого разнообразия станков и механизмов, предназначенных для нарезки резьбы на трубах, на санитарно-технических заводах применяют резьбонарезные станки и механизмы С225, ВМС2Б, ВМС2А, 5Д07 с тангенциальными плашками. Все они снабжены резьбонарезными головками Московского инструментального завода (МИЗ) и предназначены для нарезки цилиндрических резьб. Конические резьбы на них можно нарезать только после установки специальных плашек для конической резьбы и постановки ограничителей длины нарезки.

Наиболее распространенными являются механизмы ВМС2А и ВМС2Б, а также станок 5Д07.

Механизмы ВМС2А и ВМС2Б являются модернизацией станка С225 и отличаются от него большей быстроходностью.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Станок 5Д07 является наиболее совершенным из рассматриваемых станков.

Рубонарезной механизм ВМС2Б предназначен для нарезания трубной или метрической резьбы на водогазопроводных трубах. Нарезка резьбы производится с помощью четырех тангенциальных плашек, установленных на резьбонарезной головке. Механизм состоит из тумбы, станины, коробки скоростей с рукоятками для переключения скоростей и рукоятки для сведения и разведения резьбонарезных плашек, резьбонарезной головки, каретки с пневмоприжимом, штурвала прижима и штурвала подачи каретки, пневмоцилиндра, привода от пневмоцилиндра к пневмоприжиму, крана пневмоуправления и штанги автоматического управления разводом резьбонарезных плашек.

Внутри тумбы установлен электродвигатель. Остальные узлы механизма смонтированы на станине, которая крепится к тумбе.

Коробка скоростей заключена в чугунный корпус, смонтированный на станине.

На фланце шпинделя коробки скоростей укреплена резьбонарезная головка.

Рукоятки могут находиться в двух рабочих и одном нейтральном положениях. В зависимости от их положения шпиндель станка получает различные скорости вращения. Положение рукояток для нарезки той или иной резьбы указано на схемах, прикрепленных к механизму. Рукоятка служит для сведения и разведения плашек нарезной головки путем передвижения хомута с помощью каретки, где закрепляется нарезаемая труба, которая движется вдоль направляющих механизма для подачи трубы к резьбонарезной головке для нарезки.

Механизм имеет ручное и автоматическое включение и выключение резьбонарезной головки. Ручное включение и выключение производится рукояткой. Автоматическое включение и выключение резьбонарезной головки и регулировка длины нарезки производятся с помощью штанги.

При движении каретки вправо кронштейн, закрепленный на каретке и скользящий по штанге, наталкивается на установочную втулку, закрепленную в соответствующем месте на штанге, и продвигает штангу вправо. Пружина служит для смягчения толчка. Штанга с помощью рычагов передвигает хомут вправо и разводит резьбонарезные плашки, тем самым прекращается нарезка. При обратном ходе каретки кронштейн упирается в установочную втулку, двигает штангу влево и тем самым возвращает через рычаги и хомут резьбонарезные плашки в рабочее положение.

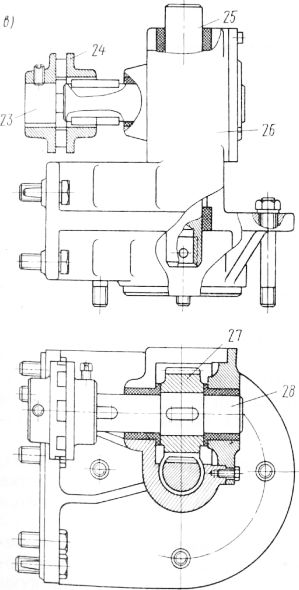

Рис. 1. Механизм ВМС2Б:

а – общий вид; – автоматическое сведение и разведение плашек; в – привод пневморежима; г – кинематическая схема

Привод пневмоприжима состоит из чугунной стойки, внутри которой в направляющих движется вертикальная штанга, имеющая зубчатую рейку. Штанга находится в постоянном зацеплении с шестерней, насаженной на вал. На этот же вал насажена кулачковая муфта. Нижний конец штанги соединен со штоком поршня пневмоцилиндра. Левая половина муфты плотно сидит на валу пневмоприжима, а правая половина может передвигаться по призматическим шпонкам на валу и тем самым разъединять валы в случае перехода на ручное управление пневмоприжимом. При движении штанги вверх или вниз приводятся во вращение валы и тем самым сдвигаются или раздвигаются зажимные губки пневмоприжима. Работа на механизме производится следующим образом: водогазопроводную трубу, на конце которой нужно нарезать резьбу, пропускают через губки пневмоприжима до резьбонарезной головки. При повороте рукоятки крана управления сжатый воздух поступает в полость пневмоцилиндра и губки пневмоприжима зажимают трубную заготовку. В зависимости от диаметра трубной заготовки рукоятку коробки скоростей устанавливают в заданное положение и включают электродвигатель, который через клиноременную передачу приводит во вращение вал, на котором свободно посажена двойная шестерня. В зависимости от положения рукоятки шестерня входит в зацепление с шестернями, насаженными неподвижно на валу. На этом же валу свободно посажена двойная шестерня, которая в зависимости от положения рукоятки входит в зацепление с шестернями и тем самым сообщает необходимое количество оборотов валу, на котором закреплена резьбонарезная головка.

С помощью штурвала каретку с зажатой трубой по зубчатой рейке передвигают к резьбонарезной головке. На штурвал нажимают до нарезки первых ниток резьбы, затем каретка продолжает двигаться самостоятельно.

Как только нарезка будет выполнена на заданной длине трубы, плашки резьбонарезной головки автоматически разводятся, каретка штурвалом отводится в исходное положение и труба извлекается из пневмоприжима.

Для выполнения на механизме разовых операций зажим или освобождение трубы из пневмоприжима, а также развод плашек могут осуществляться вручную с помощью штурвала и рукоятки. При выполнении массовых заказов на нарезку резьбы одинакового диаметра и длины механизм может быть отрегулирован на автоматический цикл работы.

Обычно одновременно с нарезкой резьбы производится зенковка ее конца, для чего внутрь резьбонарезной головки устанавливается зенкер, который зенкует внутренний диаметр трубы одновременно с процессом нарезки резьбы.

Для нарезки резьбы на длинных трубах около механизма необходимо установить специальную подставку, цель которой — поддержать свободный конец трубы.

Наладка механизма заключается главным образом в правильной установке и заточке тангенциальных плашек.

Механизм ВМС2А имеет ту же конструкцию и техническую характеристику, что и механизм ВМС2Б, но у него зажим трубы производится вручную. Замена пневматического зажима трубы на ручной повышает производительность механизма, упрощает конструкцию механизма и его эксплуатацию, но несколько увеличивает затраты физического труда рабочего.

Резьбонарезной станок 5Д07 является резьбонарезным полуавтоматом, в котором, кроме ручной установки и съема изделия, все операции механизированы.

Станок предназначен для нарезки наружной цилиндрической резьбы на болтах, стержнях и трубах; укомплектован резьбонарезной головкой.

Станок состоит из станины, коробки скоростей с рукоятками для переключения скоростей и рукоятки для сведения и разведения вручную плашек резьбонарезной головки (на рисунке головка закрыта кожухом и рядом показан наконечник трубки охлаждения), суппорта с зажимным устройством, рукояток для управления зажимом изделия и подачей его вперед, рукоятки, управляющей величиной подачи суппорта, рукояток, управляющих работой гидропривода (настройка). Фланцевый электродвигатель приводит в движение гидропривод, иод крышкой размещен узел электрооборудования. Электродвигатель, приводящий в движение коробку скоростей, размещен в станине. Клиноременная передача в коробке скоростей закрыта кожухом. На передней стенке станины размещена кнопочная станция управления электроприводами станка.

В левом отсеке станины установлен на качающейся плите электродвигатель, приводящий через клиноременную передачу в движение коробку скоростей.

В правом отсеке станины смонтирован гидропривод станка. Для доступа к гидроприводу служит крышка.

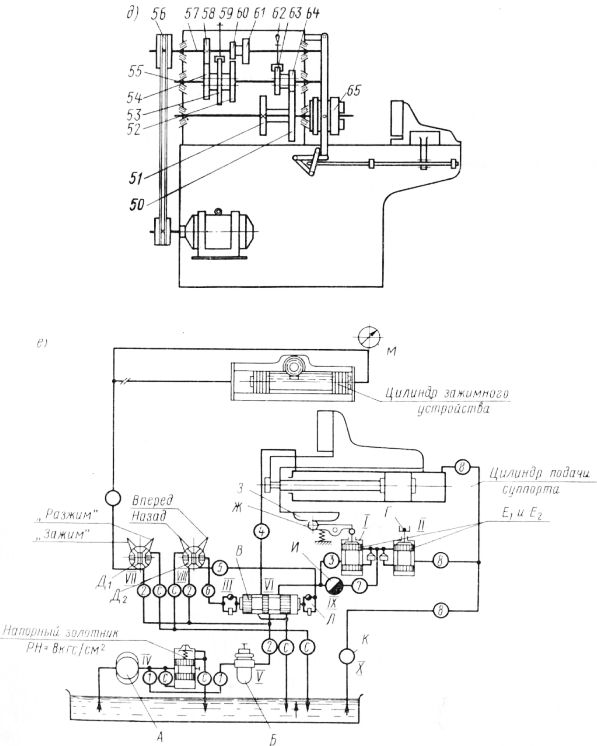

Рис. 2. Станок 5Д07:

а – общий вид; б – общий вид станины; в – разрез станины; г — суппорт; д — кинематическая схема; е — схема гидропривода

Средний отсек станины разделен продольной стенкой, которая образует две полости. Передняя представляет собой электрошкаф, закрытый крышкой, а задняя полость служит резервуаром для охлаждающей жидкости, здесь же монтируется электронасос охлаждения. Доступ в резервуар для осмотра осуществляется через крышку. Масло в бак гидропривода заливают через ванночку. Слив масла из гидробака и резервуара охлаждения производится через выводные трубки в нижней части станины. Уровень масла, а также эмульсии в гидробаке поддерживается по маслоуказателям.

На тяге размещены упоры, служащие для управления автоматическим перемещением суппорта. Тяга связана со ступицей рукоятки, управляющей открытием и закрытием резьбонарезной головки. На втором конце оси рукоятки насажен упор, обеспечивающий нажатием на плунжер гидравлического аппарата остановку суппорта в заданном положении. Упор и палец управляют реверсом суппорта после раскрытия резьбонарезной головки. Между направляющими станины смонтирован цилиндр подачи суппорта.

Станок снабжен трехваловой коробкой скоростей, которая обеспечивает шесть скоростей вращения шпинделя. Фланец шпинделя служит для установки на нем резьбонарезной головки. Блоки шестерен коробки скоростей передвигаются вдоль валов в зависимости от положения рукоятки. Хомут с винтами служит для раскрытия и закрытия резьбонарезной головки. Хомут связан рычагами с рукояткой. Внутренняя полость коробки скоростей представляет собой резервуар для масла, уровень которого контролируется маслоуказателем. Смазка коробки скоростей осуществляется плунжерным насосом.

В направляющих губкодержателя перемещаются с помощью винта, имеющего правую и левую резьбу, губки с зажимными плашками. Привод вращения винта осуществляется от гидроцилиндра с двумя плунжерами и рейкой. Под давлением масла, поступающего на один из торцов плунжера, рейка через шестерню и муфту поворачивает винт, зажимая изделие. При изменении направления потока масла происходит разжим изделия.

Станки могут работать и с ручным приводом зажима тисков от маховика, насаженного на конец винта.

Для настройки зажимного устройства в зависимости от диаметра нарезаемого изделия (изменения места хода губок) служит рукоятка, которая через тягу и вилки производит выключение муфты, отключая таким образом винт от рейки гидропривода.

Штанга, закрепленная в стойке, служит упором, обеспечивающим установку всей партии нарезаемых изделий в одном и том же положении. При необходимости упор может быть отведен на 90°, для этого нужно отжать гайку.

Суппорт соединяется с приводным гидроцилиндром на станине через планку. Масло в цилиндр подается через крышку гибким шлангом. Кулак служит для автоматического переключения ускоренной подачи суппорта на рабочую подачу. Охлаждающая жидкость подается в зону нарезания резьбы насосом с самостоятельным электродвигателем, вмонтированным внутри станины через систему труб и наконечник. Уровень жидкости в резервуаре контролируется по указателю.

На рис. 2 показана кинематическая схема станка. Вращение от электродвигателя передается на шкив клиноременной передачи, посаженный на первом валу коробки скоростей, на котором неподвижно посажены также шестерня и блок двух шестерен. На втором валу на призматической шпонке посажен блок из трех шестерен и блок из двух шестерен. На третьем валу коробки скоростей неподвижно посажен блок из двух шестерен 51 и 50 и резьбонарезная головка. Блоки шестерен, сидящие на втором валу на призматических шпонках, могут под действием рычагов двигаться вправо и влево и вводить в зацепление ту или иную пару шестерен. Передвижение рычагов 59 и 62 управляется рукоятками.

В зависимости от положения рукояток резьбонарезная головка получает одну из шести скоростей вращения.

Переключение скоростей, а следовательно, и повороты рукояток можно производить только при полной остановке станка.

Гидропривод станка осуществляет зажим и разжим изделия, подачу вперед и возврат суппорта. Гидропривод размещен в правом отсеке станины. Органы управления гидроприводом расположены на гидропульте, смонтированном на специальной крышке передней стенки станины. Лопастный насос гидропривода через муфту получает вращение от фланцевого электродвигателя, смонтированного на правой стенке станины.

Гидропривод работает следующим образом. Масло от насоса А по магистрали через фильтр Б по магистра поступает к реверсивному золотнику В и кранам управления. Положение аппаратов, изображенных на гидросхеме, соответствует ускоренному ходу суппорта и резьбонарезной головки с зажатым в тисках изделием. При этом рукоятка крана управления Д (VII) установлена в положении «Зажим» и масло из магистрали через кран управления VII и магистраль поступает под один из торцов плунжера цилиндра зажимного устройства, производя зажим изделия. Рукоятка крана управления Д (VIII) установлена в положение «Вперед», и масло, подведенное к реверсивному золотнику (VI) по магистрали, поступает через проточку реверсивного золотника в магистраль.

Пока плунжер золотника нажат рычагом Ж, при нахождении ролика рычага X на выступе кулака весь поток масла, нагнетаемого насосом, поступает через открытый золотник (Г), обратный клапан золотника Ei и магистраль в бесштоковую полость цилиндра подачи, осуществляя ускоренный подвод суппорта. Как только ролик рычага Ж сойдет с выступа кулака, золотник Е (Г) перекрывается и масло может поступать в цилиндр подачи только через дроссель И {IX), который резко снижает количество поступающего масла, обеспечивая соответствующую величину рабочей подачи суппорта. В дальнейшем плашки резьбонарезной головки захватывают изделие и нарезание резьбы происходит самозатягиванием. При этом недостающий объем масла вследствие несоответствия настройки дросселя И (IX) величине рабочей подачи, определяемой шагом плашек резьбонарезной головки, засасывается цилиндром подачи через обратный клапан.

Слив масла из шгоковой полости цилиндра происходит по магистрали и соответствующей проточке реверсивного золотника VI. По достижении требуемой длины нарезки суппорт через упор на тяге управления раскрывает резьбонарезную головку. Одновременно упор, насаженный на ось рукоятки раскрытия резьбонарезной головки, отходит от плунжера золотника Е2 (II), обеспечивая открытие последнего. В конце раскрытия резьбонарезной головки постоянный упор на тяге управления осуществляет с выдержкой времени, определяемой настройкой дросселя JI (IX) реверсивного золотника В (VI), переключение крана управления Д2 (VIII) в положение «Назад». При этом масло, подведенное к крану управления Д2 (VIII), по магистрали поступает в магистраль под левый (на схеме) торец реверсивного золотника В (VI), перебрасывая его плунжер вправо (по схеме). Масло, подведенное по магистрали к реверсивному золотнику В, поступает через магистраль в штоковую полость цилиндра подачи, осуществляя отвод суппорта назад. При этом масло из бесштоковой полости цилиндра подачи через магистраль, открытый золотник Е (1Г), обратный клапан золотника Е2(11), магистраль и проточку в реверсивном золотнике В уходит в слив.

В конце хода суппорта последний через упор на тяге управления производит закрытие резьбонарезной головки. В конце закрытия упор К производит перекрытие золотника Е2 (1Г) и суппорт останавливается в исходном положении, где поворотом рукоятки крана управления Д\ (VII) в положение «Разжим» производят разжим изделия. После установки очередного изделия цикл повторяется.

Работа на станке происходит следующим образом. При ручном зажиме закрепление детали в тисках осуществляется поворотом штурвала на винте. Изделие вручную устанавливается в тисках зажимного устройства и поворотом рукоятки в положение «Зажим» жестко зажимается в нем. Для получения минимального хода зажимных губок загрузку изделия предусмотрено производить с торца. С поворотом рукоятки в положение «Вперед» суппорт с изделием получает ускоренный подвод к резьбонарезной головке. При достижении заданного положения срабатывает кулачок, в результате чего происходит автоматическое переключение ускоренной подачи на рабочую.

После того как плашки головки захватят изделие, нарезание резьбы происходит самозатягиванием за счет ввинчивания изделия на резьбонарезную головку.

По достижении требуемой длины нарезки, устанавливаемой упором на тяге, происходит автоматическое раскрытие плашек резьбонарезной головки и суппорт автоматически отводится в исходное положение. В конце своего хода, определяемого установкой упора, суппорт производит автоматическое закрытие плашек резьбонарезной головки, подготавливая ее к нарезке очередного изделия.

Поворотом рукоятки в положение «Разжим» или поворотом маховика ручного зажима производят раскрытие тисков зажимного устройства и снимают готовое изделие. После установки очередного изделия цикл повторяется.

При необходимости раскрытие и закрытие плашек резьбонарезной головки может быть произведено вручную с помощью рукоятки. При этом поворот рукоятки влево обеспечивает после раскрытия резьбонарезной головки автоматический отвод суппорта. Поворотом этой рукоятки вправо суппорт может быть остановлен в любом положении в пределах всего его хода. Таким образом, с помощью рукоятки могут быть обеспечены ручное управление нарезанием резьбы, а также наладочные перемещения суппорта.

Полуавтоматический станок СТД124 предназначен для нарезания резьбы на водогазопроводных трубах одновременно с двух сторон.

Станок состоит из станины, левого и правого суппортов, левой и правой коробок скоростей, левого и правого механизмов реверса, левого и правого шпинделей с резьбонарезными головками, левого и правого механизмов зажима трубы, загрузочного и разгрузочного лотков и механизма переноса трубы, а также пульта управления и пневмооборудования.

Станина предназначена для монтажа на ней всех узлов и механизмов станка. Она состоит из левой и правой тумб, связанных между собой нижними и верхними продольными балками.

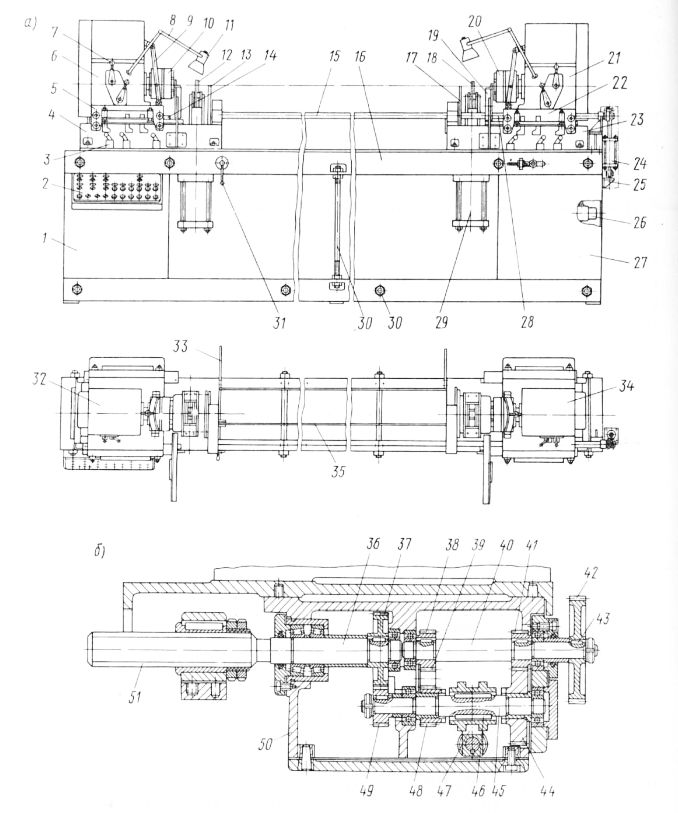

Рис. 3. Станок СТД124:

а — общий вид; — механизм реверса

Жесткость станины достигается вертикально и горизонтально расположенными связями, выполненными в виде труб с регулирующими гайками на их концах.

Левый и правый суппорты состоят соответственно из промежуточных и рабочих суппортов. Промежуточный суппорт закреплен на станине неподвижно, а промежуточный суппорт — подвижный и перемещается вдоль станины с помощью троса при вращении рукоятки. Рабочие суппорты перемещаются на величину длины неразъемной на трубе резьбы. Регулировка хода рабочих суппортов осуществляется установкой в определенное положение конечных выключателей, с помощью которых осуществляется включение и выключение электромагнитной муфты. На верхние плоскости корпусов рабочих суппортов установлены коробки скоростей. Коробки скоростей по своей конструкции аналогичны коробкам скоростей резьбонарезного механизма ВМС2Б и имеют четыре скорости, переключение которых осуществляется с помощью рукояток. Коробки скоростей служат для вращений шпинделей.

Привод коробок скоростей осуществляется от индивидуальных электродвигателей через клиноременную передачу.

Механизм реверса служит для изменения прямого хода суппорта с резьбонарезной головкой на обратный ход и состоит из корпуса, в котором расположены сидящие на валиках цилиндрические шестерни. На промежуточном валике механизма реверса, на шпонке, сидит электромагнитная муфта, связанная или с шестерней, или с шестерней, свободно сидящими на том же валике. На консольной части ведущего валика, на шпонке, посажена сменная шестерня, связанная с коробкой скоростей. В зависимости от шага нарезаемой на трубе резьбы на валик крепится шестерня с числом зубьев. При сцеплении электромагнитной муфты с шестерней крутящий момент передается через шестерни на валик (имеющий на конце трапецеидальную резьбу, в результате чего суппорт начнет перемещаться для нарезания резьбы на трубе. При сцеплении муфты с шестерней крутящий момент будет передаваться через шестерни на валик, в результате чего суппорт будет отходить в исходное положение.

Резьбонарезные головки типа МИЗ имеют тангенциальные плошки, с помощью которых нарезается резьба на концах стальной водогазопроводной трубы. Закрытие или раскрытие резьбонарезных головок осуществляется с помощью пневмоцилиндров через систему рычагов.

Механизмы зажима предназначены для крепления трубы при нарезке на ней резьбы и расположены между верхними продольными балками в средней части станины. Механизм зажима состоит из пневмоцилиндра, рычагов и клещевого зажима с рифлеными губками. Во время загрузки и уборки трубы со станка механизм зажима автоматически уходит из зоны работы механизма загрузки вниз.

Загрузочный лоток предназначен для складирования на нем запаса труб. Лоток крепится к корпусам левого и правого промежуточных суппортов. Опоры лотка, на которые укладываются трубы, в зависимости от их диаметров могут устанавливаться наклонно.

Разгрузочный лоток имеет направляющую, по которой труба с нарезанной резьбой скатывается со станка в приемный контейнер.

Лоток крепится болтами соответственно к левому и правому корпусам промежуточных суппортов.

Механизм переноса трубы предназначен для переноса трубы с загрузочного лотка к механизмам зажима с нарезанной резьбой и от механизма зажима на разгрузочный лоток. Он состоит из кронштейна, пневмоцилиндра, храпового устройства, вала, передаточных шестерен, связывающих вал с двумя дисками, имеющих шесть вырезов. Кронштейн крепится к правой тумбе станины. При движении поршня пневмоцилиндра вниз храповое устройство, поворачивая вал через передаточные шестерни, поворачивает оба диска.

Станок работает следующим образом: нижняя труба, уложенная на загрузочный лоток, попадает в вырезы, имеющиеся на дисках механизма переноса трубы. Диски под воздействием пневмоцилиндра и храпового устройства поворачиваются на угол 60°, в результате чего труба устанавливается на линии центров резьбонарезных головок. Затем срабатывают пневмоцилиндры левого и правого механизмов зажима и труба фиксируется в нужном положении двумя клещевыми зажимами. После этого включаются электромагнитные муфты механизмов реверса и начинается прямой ход механизмов продольного перемещения рабочих суппортов, которые начинают сближаться. При движении резьбонарезных головок к трубе последние сближаются и начинается нарезка резьбы на концах трубы. По окончании нарезки резьбы требуемой длины плашки на резьбонарезных головках расходятся, включаются электромагнитные муфты и начинается обратный ход механизмов продольного перемещения рабочих суппортов, которые возвращаются в исходное положение. Клещевые зажимы, разжимаясь, освобождают трубу, на которой уже нарезана резьба; включается механизм переноса труб, диски которого, поворачиваясь на 60°, сбрасывают готовую трубу на разгрузочный лоток, а очередную трубу захватывают с загрузочного лотка и устанавливают ее по линии центров резьбонарезных головок. Цикл работы станка повторяется.

Для последовательного выполнения всех операций на станке и соблюдения цикличности его работы на нем имеются конечные выключатели для управления работой механизмов реверса и механизма переноса труб, для управления работой механизмов зажима труб и управления включения и выключения резьбонарезных головок. Конечные выключатели воздействуют на электромагнитные клапаны воздухораспределителей, регулирующих направление подачи сжатого воздуха в пневмоцилиндры, а также на электромагнитные муфты механизмов реверса.

Управление станком осуществляется со специального пульта, установленного на левой тумбе станины.

Рабочие места у станка освещаются с помощью ламп местного освещения, укрепленных на передвижных кронштейнах.

Поточная линия для нарезки резьбы на сгонах И758Ц предназначена для зенковки и нарезки короткой и длинной резьбы на сгонах.

Поточная линия состоит из механизма для зенковки сгонов, механизма для нарезки короткой резьбы на сгоне, механизма. Для нарезки длинной резьбы на сгоне и передающих устройств.

Механизм для зенковки сгонов состоит из станины зажима, двух силовых головок, зенкера и пневмоэлектро-оборудования. К верхней части станины крепятся силовые головки и механизм зажима. Внутри станины в специальной нише размещено пневмо- и электрооборудование механизма.

Механизм зажима служит для зажима трубной заготовки при ее зенковке. Зажим имеет пневмоцилиндр, шток которого связан с нижней подвижной призматической губкой. Верхняя призматическая губка зажима неподвижна. Подача трубкой заготовки к механизму зажима осуществляется с помощью лотка, который используется также для укладки трубных заготовок.

Силовая одношпиндельная головка предназначена для сообщения рабочему инструменту — зенкеру — вращательно-поступательного движения. В корпусе головки расположена выдвижная внутренняя головка с вмонтированным в нее шпинделем, имеющим пневмогидравлическую подачу. Шпиндель приводится во вращение фланцевым электродвигателем. Зенкер своей хвостовой частью крепится к шпинделю силовой головки станка. Он осуществляет одновременную зенковку заготовки изнутри и снятие фаски снаружи.

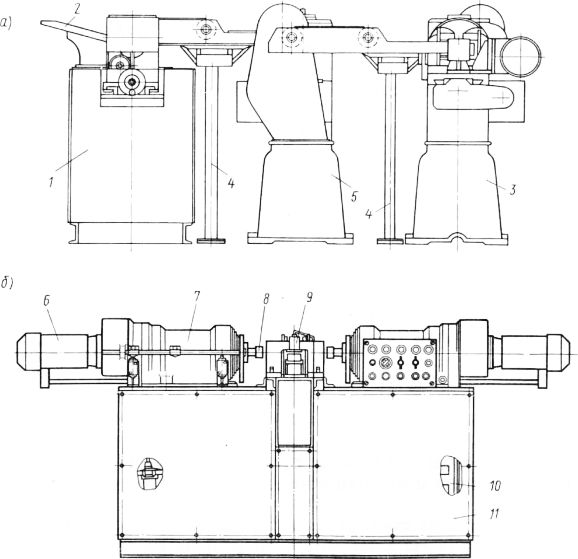

Рис. 4. Поточная линия И758Ц:

а — общий вид; — механизм для зенковки сгонов

Механизм для нарезки резьбы на сгонах состоит из литой станины, коробки скоростей, каретки, магазина загрузки, резьбонарезной головки, электро- и пневмооборудования. В нижней части станины, в тумбе, на подмоторной плите укреплен электродвигатель привода. Коробка скоростей, резьбонарезная головка, каретка с механизмом продольного перемещения каретки, толкатель, магазин загрузки и узлы электро- и пневмооборудования расположены на станине. Коробка скоростей с резьбонарезной головкой та же, что и у резьбонарезного механизма ВМС2Б. Включение необходимой скорости коробки осуществляется с помощью рукояток. Каретка имеет пневмотиски для зажима трубной заготовки. Пневмотиски приводятся в действие от пневмоцилиндра через реечную передачу. Каретка может совершать возвратно-поступательное движение с зажатой в тисках заготовкой — сгоном, для чего она связана через ходовой винт и систему зубчатых передач с механизмом продольного перемещения. Механизм продольного перемещения имеет привод от коробки скоростей и предназначен для продольного перемещения каретки во время нарезки резьбы на сгоне и ее возврата в исходное положение после окончания нарезки резьбы. Толкатель предназначен для проталкивания сгона через полый шпиндель резьбонарезной головки. Он состоит из пневмоцилиндра, на шток которого навертывается сменный толкатель, соответствующий диаметру сгона. Гильза пневмоцилиндра с помощью приваренного к ней кронштейна крепится к станине механизма. Загрузочный магазин служит для загрузки механизма заготовками, поступающими с помощью передающего устройства от механизма для зенковки или от механизма для нарезки короткой резьбы к механизму для нарезки длинной резьбы.

Механизмы для нарезки короткой и длинной резьбы на сгонах имеют одинаковое конструктивное устройство и отличаются только циклом продолжительности нарезки резьбы.

Передающие устройства (в поточной линии их два) предназначены для передачи заготовки сгона от механизма для зенковки к механизму для нарезки короткой резьбы и от механизма для нарезки короткой резьбы к механизму для нарезки длинной резьбы.

Работа автоматической линии сводится к следующему: первым включается в работу механизм для зенковки, для чего трубные заготовки укладываются на наклонный загрузочный лоток.

Нажатием кнопки «Пуск» включается в работу электромагнитный воздухораспределительный клапан, в результате чего срабатывает пневмоцилиндр механизма зажима и трубная заготовка зажимается его призматическими губками. В конце хода штока пневмоцилиндра срабатывает конечный выключатель и начинают сближаться пиноли силовых головок, а в конце хода пинолей заканчивается процесс зенковки трубной заготовки одновременно с двух сторон и начинается обратный ход пинолей силовых головок.

В конце обратного хода пинолей срабатывает другая пара конечных выключателей и происходит сброс зенкованного сгона на передающее устройство и зажим очередной трубной заготовки механизма зажима.

Передающее устройство передает зенкованную заготовку на механизм для нарезки на ней короткой резьбы. При этом срабатывает конечный выключатель, а также пневмоцилиндр толкателя и заготовка поступает в пневмотиски механизма. Каретка с зажатой в пневмотиски зенкованной заготовкой посредством ходового винта начинает двигаться по направлению к резьбонарезной головке.

При возвращении каретки в исходное положение срабатывают конечный выключатель и пневмоцилиндр пневмотисков, которые, разжимаясь, освобождают сгон. Пневмоцилиндр толкателя очередной зенкованной заготовкой проталкивает сгон через полый шпиндель резьбонарезной головки и подает очередную зенкованную заготовку в пневмотиски каретки. Сгон, вышедший из полого шпинделя, поступает на второе передающее устройство, которое подает сгон на механизм для нарезки длинной резьбы. Механизм работает так же, как и механизм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Станки и механизмы для нарезки резьбы на водогазопроводных трубах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы