Строй-Техника.ру

Строительные машины и оборудование, справочник

Свайные молоты состоят из массивной ударной части, движущейся возвратно-поступательно относительно направляющей конструкции в виде цилиндра (трубы), поршня со штоком, штанг и т. п. Ударная часть молота наносит чередующиеся удары по головке сваи и погружает ее в грунт. Направляющая часть молота имеет устройство для закрепления и центрирования молота на свае.

Рабочий цикл молота включает два хода — холостой (подъем ударной части в крайнее верхнее положение) и рабочий (ускоренное движение ударной части вниз и удар по свае). По роду привода молоты разделяются на механические (применяются редко и серийно не выпускаются), паровоздушные, дизельные и гидравлические. Основными параметрами свайных молотов являются масса ударной части, наибольшая энергия одного удара, наибольшая высота подъема ударной части, частота ударов в минуту.

Паровоздушные молоты приводятся в действие энергией пара или сжатого до 0,5…0,7 МПа воздуха. Различают молоты простого — одностороннего действия, у которых энергия привода используется только для подъема ударной части, совершающей затем рабочий ход под действием собственного веса, и молоты двойного действия, энергия привода которых сообщает ударной части дополнительное ускорение при рабочем ходе, в результате чего увеличивается энергия удара и сокращается продолжительность рабочего цикла.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

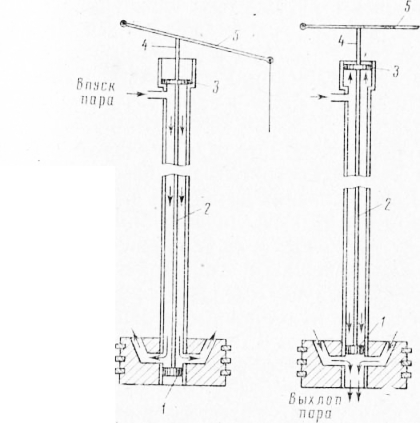

Ударной частью паровоздушных молотов простого действия служит чугунный корпус массой 1800…8000 кг с цилиндром внутри, направляющей — поршень со штоком, опирающимся на головку сваи.

Конструкции молотов простого действия имеют мало различий. Управление их работой — полуавтоматическое.

Паровоздушный молот простого действия состоит из массивного чугунного корпуса с направляющими захватами, крышки, поршня со штоком. Внутри крышки размещено распределительное устройство, состоящее из поворотного крана и коромысла. В нижней части цилиндра имеется отверстие для спуска конденсата. Направляющие захваты служат для перемещения молота по направляющим копра. Молот на копре поднимают за специальные проушины. Управление работой молота — полуавтоматическое.

Работа молота заключается в следующем. При подаче сжатого воздуха (пара) через распределительное устройство в пространство между крышкой и поршнем корпус молота поднимается вверх, скользя по штоку. После подъема корпуса на определенную высоту поворотом коромысла крана прекращают подачу сжатого воздуха (пара) в цилиндр 8, при этом его полость соединяетсяс атмосферой через канал в крышке. Сжатый воздух (пар) устремляется в атмосферу, а корпус молота под действием собственной силы тяжести падает вниз и наносит удар по свае. После удара коромысло крана возвращается в исходное положение, поршневая полость цилиндра вновь наполняется сжатым воздухом (паром), после чего цикл работы молота повторяется.

Паровоздушные молоты простого действия имеют сравнительно небольшую «мертвую» массу (т. е. массу неподвижных частей молота), составляющую около 30% от общей массы молота, они несложны по конструкции, просты и надежны в эксплуатации. Основные их недостатки – малая частота ударов (не более 30…50 ударов в минуту) и значительные габариты.

Паровоздушные молоты двойного действия имеют автоматическую систему распределения воздуха, частоту ударов 100…275 в минуту и массу ударной части 180…2250 кг. Они обеспечивают погружение и извлечение свай и шпунта в широком диапазоне грунтов различной плотности. Основной их недостаток — малая масса ударной части, составляющая 15…25% от общей массы молота. Молоты двойного действия характеризуются разнообразием конструкций.

Основными узлами паровоздушного молота двойного действия являются неподвижный закрытый корпус, подвижный поршень со штоком и массивным бойком (ударная часть) и автоматическое парораспределительное устройство. В процессе работы корпус молота остается неподвижным на головке сваи, а его ударная часть движется внутри корпуса. Корпус молота состоит из двух цилиндров: парового, в котором помещен поршень, и направляющего для бойка.

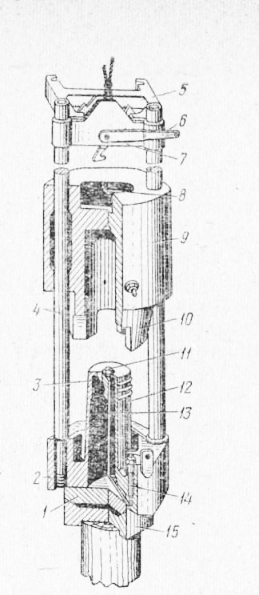

Рис. 1. Паровоздушные молоты:

а — простого действия; б — двойного действия

Возвратно-поступательное движение ударной части молота обеспечивается за счет попеременной подачи пара или сжатого воздуха в надпоршневую или подпоршневую полости парового цилиндра золотниковым распределительным устройством. Золотник этого устройства поворачивается вокруг оси под действием поступающего пара (сжатого воздуха) автоматически. Изменяя давление подаваемого пара (сжатого воздуха), можно регулировать энергию удара молота.

Паровоздушные молоты устанавливаются на копре или подвешиваются к крюку стрелового самоходного крана.

Их можно использовать для забивки как вертикальных, так и наклонных свай, а также для выполнения свайных работ под водой. Общим недостатком паровоздушных молотов является их зависимость от компрессорных установок или парообразователей.

При типу направляющих для ударной частидй зель-молоты делятся на трубчатые и штанговые. У трубчатого дизель-молота направляющей ударной части в виде массивного подвижного поршня служит неподвижная труба, у штангового — направляющими ударной части в виде массивного подвижного цилиндра служат две штанги. Распыление дизельного топлива в камере сгорания у штанговых молотов — форсуночное, а у трубчатых — ударное, Дизель-молоты подвешиваются к копровой стреле с помощью захватов и подъемно-сбрасываю-щсго устройства («кошки»), предназначенного для подъема и пуска молота и прикрепленногок канату лебедки копровой установки.

Различают легкие (масса ударной части до 600 кг), средние (до 1800 кг) и тяжелые (свыше 2500 кг) дизель-молоты.

Штанговые дизель-молоты СП-60 и СП-6Б, выпускаемые серийно, имеют массу ударной части соответственно 240 и 2500 кг.

Таблица 1

Технические характеристики дизельных молотов

Легкий дизель-молот СП-60 с подвижными штангами предназначен для забивки деревянных свай с помощью копра СП-13Б. Дизель-молот СП-6Б применяют для забивки железобетонных и металлических свай с помощью копра грузоподъемностью 9 т.

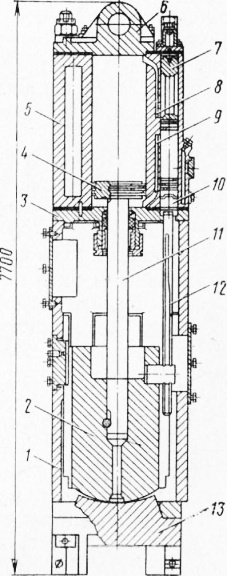

Дизель-молот СП-6Б состоит из следующих основных узлов: поршневого блока с шарнирной опорой, ударной части — подвижного рабочего цилиндра, двух направляющих штанг 4с траверсой, механизма подачи топлива и захвата — «кошки». Поршневой блок включает поршень с компрессионными кольцами, отлитый заодно с основанием. В центре днища поршня установлена распылительная форсунка, соединенная топливопроводом с плунжерным топливным насосом высокого давления (до 50 МПа), питающимся из топливного резервуара. Основание поршневого блока опирается на шарнирную опору, состоящую из сферической пяты и наголовника, которые соединены серьгой и пальцем. Шарнирная опора обеспечивает направление удара по центру сваи в случае некоторого несовпадения осей молота и сваи. В основании блока закреплены нижние концы направляющих штанг, верхние концы которых соединены траверсой. По штангам перемещается чугунный ударный цилиндр с камерой сгорания в донной части. На внешней поверхности цилиндра укреплен штырь (выступающий стержень) 8, воздействующий на рычаг топливного насоса при падении ударной части вниз. Для управления топливным насосом при запуске молота в работу служит рычаг. Для запуска молота захват — «кошку», подвешенный к канату лебедки копра, опускают вниз для обеспечения автоматического зацепления крюка «кошки» за валик ударного цилиндра, после чего «кошку» и сцепленную с ней ударную часть поднимают лебедкой в верхнее крайнее положение. Далее поворотом вручную (через канат) рычага сброса освобождают от «кошки» ударный цилиндр и он под действием собственного веса скользит по направляющим штангам вниз. При надвижении цилиндра на поршень воздух, находящийся во внутренней полости цилиндра, сжимается (в 16…25 раз) и температура его резко повышается (до 600 °С). При нажатии штыря цилиндра на приводной рычаг топливного насоса дизельное топливо по топливопроводу подается к форсунке и распыляется в камере сгорания, смешиваясь с горячим воздухом. При дальнейшем движении цилиндра вниз горячая смесь самовоспламеняется, и в то же мгновение цилиндр наносит удар по шарнирной опоре, наголовник которой надет на головку сваи. Расширяющиеся продукты сгорания смеси (газы) выталкивают ударную часть вверх и выходят в атмосферу. Поднимающийся рабочий цилиндр быстро теряет скорость, под действием собственного веса начинает опять падать вниз, и цикл повторяется. Дизель-молот работает автоматически до выключения топливного насоса.

Рис. 2. Штанговый дизель-молот СП-6Б

Штанговые дизель-молоты обладают малой энергией удара (25…35% потенциальной энергии ударной части). Их применяют для забивки в слабые и средней плотности грунты легких железобетонных и деревянных свай, стальных труб и шпунта при сооружении защитных шпунтовых стенок траншей, котлованов и каналов.

Трубчатые дизель-молоты предназначены для забивки в грунт железобетонных свай массой 1,2… 10 т и могут работать при температуре окружающего воздуха от +40 до —40 °С. При температуре ниже —25 °С молоты при запуске подогревают.

Промышленность выпускает пять модели; однотипных трубчатых дизель-молотов, различающихся между собой массой ударной части: дизель-, молот СП-75 с ударной частью массой 1250 кг, СП-76 (1800 кг); СП-77 (2500 кг); СП-78 (3500 кф СП-79 (5000 кг).

Конструктивными и технологическими особенностями трубчатых дизель-молотов является применение водяной системы охлаждения, кольцевой камеры сгорания типа «Тор» и принуди тельной смазки.

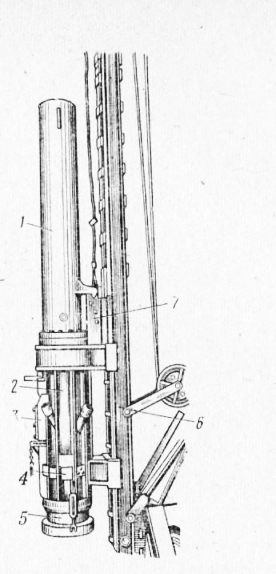

Рис. 3. Конструктивная схема трубчатых дизель-молотов СП-75, СП-76, СП-77

В верхней части направляющей трубы имеются две проушины для крепления каната при установке молота на копер. Рабочий цилиндр герметично закрыт снизу шаботом с компрессионными кольцами, передающим энергию удара поршня на сваю. К фланцу шабота прикрепляется свайный наголовник. Между фланцами рабочего цилиндра и шабота установлен кольцевой резиновый амортизатор, предотвращающий жесткое соударение корпуса цилиндра и шабота при больших осадках сваи. В нерабочем состоянии рабочий цилиндр и шабот соединяют планкой. Нижний торец поршня — сферический и по форме соответствует выемке в шаботе. При полном контакте сферических поверхностей поршня и шабота (в момент удара) кольцевая полость, образованная кольцевыми выточками в их сферах, представляет собой камеру сгорания. Топливо в сферу шабота подается под давлением 0,3…0,5 МПа плунжерным насосом, которым управляет падающий поршень, нажимающий на приводной рычаг 6. К насосу топливо поступает по гибким резиновым шлангам из топливного бака. Полость рабочего цилиндра сообщается с атмосферой через четыре всасывающе-выхлопных патрубка, направленных вверх.

Смазка трущихся рабочих поверхностей цилиндра и поршня осуществляется принудительно. Масло из бака 15 подастся к трущимся поверхностям по гибкому маслопроводу с помощью масляного плунжерного насоса 16, аналогичного по устройству и принципу действия топливному. Отвод тепла от стенок рабочего цилиндра обеспечивается системой водяного охлаждения циркуляционно-испарительного типа, состоящей из расположенного в зоне камеры сгорания бака /9 для воды с заливной и сливной горловинами.

В направляющей трубе со стороны, обращенной к копру, имеется продольный паз, в котором перемещается подъемный рычаг кошки, входящий в зацепление с поршнем при его подъеме при запуске молота. На наружной поверхности направляющей трубы установлены: направляющая кошки, упор для взвода подъемного рычага кошки, упор для сброса поршня и два захвата (левый и правый) для подъема дизель-молота кошкой.

Работа трубчатого дизель-молота осуществляется в такой последовательности. Перед пуском молота поршень поднимается «кошкой», подвешенной на канате лебедки копра, в крайнее верхнее положение, после чего происходит автоматическое расцепление «кошки» и поршня. При свободном падении вниз по направляющей трубе поршень нажимает на приводной рычаг топливного насоса, который подает дозу топлива в сферическую выточку шабота (положение II). При дальнейшем движении вниз поршень перекрывает отверстия всасываюше-выхлопных патрубков и начинает сжимать воздух в рабочем цилиндре, значительно повышая его температуру. В конце процесса сжатия головка поршня наносит удар по шаботу, чем обеспечивается погружение сваи в грунт и распыление топлива в кольцевую камеру сгорания, где оно самовоспламеняется, перемешиваясь с горячим сжатым воздухом (положение III).

Часть энергии расширяющихся продуктов сгорания — газов (максимальное давление сгорания 7…8 МПа) передается на сваю, производя ее дополнительное (после механического удара) погружение, а часть расходуется на подброс поршня вверх на высоту до 3 м.

Рис. 4. Последовательность работы трубчатого дизель-молота

Вследствие воздействия на сваю последовательно двух ударов — механического и газодинамического — достигается высокая эффективность трубчатых дизель-молотов. При движении поршня вверх (положение IV) расширяющиеся газы по мере открывания вса-сываюше-выхлопных патрубков выбрасываются в атмосферу. Через те же патрубки засасывается свежий воздух при дальнейшем движении поршня вверх. Достигнув крайнего верхнего положения, поршень начинает свободно падать вниз, рабочий цикл повторяется, и в дальнейшем молот работает автоматически до полного погружения сваи.

Таким образом, в течение первого такта цикла работы трубчатого дизель-молота происходит продувка цилиндра, сжатие воздуха, впрыск и разбрызгивание топлива, а в течение второго — самовоспламенение горячей смеси топлива с воздухом и расширение продуктов сгорания, выхлоп отработанных газов в атмосферу и засасывание в цилиндр свежего воздуха.

Высота подскока ударной части дизель-молотов регулируется путем изменения количества впрыскиваемого насосом топлива, что позволяет изменять величину энергии удара в зависимости от типа свай и плотности грунта.

Трубчатые молоты более эффективны, чем штанговые, так как при равной массе ударной части могут забивать более тяжелые (в 2…3 раза) сваи за один и тот же отрезок времени. Штанговые дизель-молоты имеют низкие энергетические показатели и невысокую долговечность (в 2 раза меньшая, чем у трубчатых), поэтому производство их сокращается, и они будут полностью заменены более совершенными трубчатыми молотами.

Общим недостатком дизель-молотов является большой расход энергии на сжатие воздуха (50…60%) и поэтому сравнительно небольшая мощность, расходуемая на забивку сваи. Массу ударной части дизель-молота подбирают в зависимости от массы погружаемой сваи и типа применяемого молота. Так, масса ударной части штангового дизель-молота должна быть не менее 100… 125%, а трубчатого — 40…70% от массы сваи, погружаемой в фунт средней плотности.

Гидравлические свайные молоты по конструкции и принципу действия аналогичны навесным гидропневматическим молотам второго поколения, но обладают значительно большими массой ударной части и энергией единичного удара. Серийно гидравлические свайные молоты в настоящее время не выпускаются. В соответствии с перспективным типоразмерным рядом свайных гидромолотов предусмотрен выпуск молотов с массой ударной части 500…7500 кг и энергией единичного удара 15…75 кДж. Созданы экспериментальные образцы сваебойных гидромолотов СГПМ-500 и СГПМ-1800 с регулируемой энергией единичного удара и массой ударной части соответственно 500 и 1800 г.

Для эксплуатации свайных гидромолотов предусмотрено создание самоходных гидрофи-цированных копровых установок.

Эффективность погружения сваи в грунт зависит от соотношения масс сваи тс и ударной части молота тм, частоты ударов молота пм и скорости соударения vc ударной части молота с шаботом. Практически установлена необходимость соблюдения следующих условий: 0,5 < тс/тм < 2,5 (при тс/тм > 2,5 эффективность погружения сваи резко снижается), vc < 6 м/с (при vc > 6 м/с большая часть энергии удара затрачивается на разрушение наголовника и головки сваи), пм >301/мин (при пм < 301/мин свая успевает полностью остановиться и молоту приходится дополнительно преодолевать инерцию неподвижной сваи).

—

Свайные молоты, являющиеся основным рабочим органом копровых установок, различаются по принципу действия, виду привода и способу управления.

По принципу действия свайные молоты бывают:

— простого(одностороннего) действия, у которых рабочий ход осуществляется под действием веса ударной части, а энергия пара или сжатого воздуха используется для подъема ударной части;

— двойного действия, у которых энергия пара или сжатого воздуха используется при подъеме и опускании ударной части.

По виду привода свайные молоты подразделяются на механические, работающие от приводной лебедки, паро-воздушные, приводимые в действие энергией пара или сжатого воздуха, и дизель-молоты, работающие по принципу двигателя внутреннего сгорания.

По способу управления свайные молоты могут быть ручными, полуавтоматическими и автоматическими.

Механический свайный молот представляет собой литую ударную часть, подвешенную к свободному

Концу каната ручной или приводной лебедки. Канат перекинут через блок, укрепленный в верхней части стрелы копра.

Свая забивается ударной частью, падающей с высоты 3—4 м.

Паро-воздушные молоты одностороннего действия являются несложными по устройству, но недостаточно эффективными агрегатами. Вес ударной части таких молотов составляет 1,25—6 тс, а число ударов не превышает 40 в минуту.

У молота с полуавтоматическим паро-воздушным распределением ударной частью служит паровой цилиндр, внутри которого расположен неподвижный поршень с полым штоком, проходящим сквозь крышку с сальником. На крышке укреплена выключающая штанга, управляемая рычагом выключения. Рядом с рычагом выключения размещен рычаг 5 ручной регулировки.

На корпусе, молота предусмотрены приливы (на рисунке не видны) с пазами под рейки, посредством которых цилиндр во время работы удерживается в направляющих стрелах копра.

В поршне предусмотрены каналы, соединяющие внутреннюю полость штока с надпоршневым пространством цилиндра.

Парораспределительное устройство молота, размещенное внутри полого штока, состоит из двух поршеньков — распределительного и уравнительного, соединенных между собой тягой.

Молот работает следующим образом. Пар поступает через полый шток в надпоршневое пространство цилиндра. Поршеньки парораспределительного механизма в этот момент находятся в крайнем нижнем положении.

Стремясь расшириться, пар заставляет цилиндр двигаться вверх с укрепленной на крышке выключающей штангой. Штанга, действуя на рычаг включения и тягу, поднимает распределительные поршеньки, которые занимают положение, при котором прекращается подача пара в цилиндр.

Одновременно отработавший пар удаляется в подпоршневое пространство цилиндра, а оттуда — в атмосферу. Происходит выхлоп, цилиндр падает и ударяет ю свае.

Для последующего поднятия цилиндра рабочий, обслуживающий копер, дергает за веревку, привязанную к рычагу, который, толкнув тяги, заставляет распределительный поршенек опуститься и занять исходное положение.

В паровоздушных молотах двойного действия в отличие от молотов одностороннего действия используется энергия пара или сжатого воздуха для подъема и опускания ударной части (поршня), называемой бойком или ударником.

Паровоздушный молот двойного действия состоит из корпуса, бойка, цилиндра, нижней и верхней крышек, поршня со штоком, наковальни, золотника с кулачком на штоке.

Ударная часть бойка имеет выпуклую сферическую поверхность, а наковальня — вогнутую, чем достигается центральное направление силы удара бойка.

Молот работает следующим образом. Пар или сжатый воздух поступает через нижний выпускной канал, открытый золотником, под поршень и перемещает его вверх по цилиндру. Поршень, соединенный штоком с бойком, при перемещении поднимает боек до того момента, когда золотник перекроет нижний впускной канал и соединит подпоршневое пространство цилиндра с атмосферой. Одновременно золотник открывает верхний впускной канал, через который пар или сжатый воздух начинает поступать в надпоршневое пространство цилиндра. Под действием давления пара или сжатого воздуха, поступающего в надпоршневое пространство, и собственного веса боек молота быстро опускается и ударяет по сферической поверхности наковальни, закрепленной на забиваемой свае. После удара цикл повторяется.

Паро-воздушные молоты двойного действия выпускают с ударной частью весом 0,36 — 1,13 тс с числом ударов от 90 до 120 в минуту.

Максимальная энергия удара достигает 1800 кгс. м.

Дизель-молоты более компактны по сравнению с паро-воздушными, так как источником энергии удара у них является жидкое топливо (нефть, дизельное топливо и т. п.), воспламеняющееся в камере сгорания цилиндра молота.

Для запуска дизель-молота его цилиндр поднимается лебедкой и отцепляется.

При падении цилиндра (под действием собственного веса) воздух, находящийся в камере сгорания между дном цилиндра и головкой поршня, сжимается. В момент наибольшего сжатия в камеру сгорания впрыскивается топливо, которое воспламеняется от высокой температуры воздуха (возникшей в результате его сжатия). Образовавшиеся при этом газы воздействуют на головку поршня, усиливая удар по свае и днищу цилиндра дизель-молота, и подбрасывают его. Подброшенный цилиндр снова падает, и цикл повторяется до тех пор, пока не будет прекращена подача топлива в камеру сгорания цилиндра.

Различают два типа дизель-молотов — штанговые и трубчатые.

Штанговый дизель-молот (рис. 306) состоит из поршневого блока, топливного насоса, двух направляющих штанг, ударной части (цилиндра), кошки с крючком и рычага управления.

Поршневой блок собран из двух основных частей: поршня с двумя овальными окнами для прохода охлаждающего воздуха, и основания с двумя боковыми отверстиями под направляющие штанги. Поршневой блок опирается на сферическую опору, состоящую из пяты и наголовника для захвата сваи. В центре поршня размещена форсунка, соединенная трубопроводом с топливным насосом.

Выступы служат для передачи удара на пяту сферической опоры. Посредством валика цилиндр подвешивается к траверсе. Кошка, свободно передвигающаяся по штангам, предназначена для подъема и сбрасывания цилиндра при запуске молота.

Трубчатый дизель-молот состоит из направляющего и рабочего цилиндров, поршня, являющегося ударной частью молота, шабота, воспринимающего удар и передающего энергию этого удара свае, топливного насоса, стрелы, кошки для подъема молота по стреле и механизма подъема и сбрасывания поршня при запуске молота.

Направляющий цилиндр трубчатого дизель-молота представляет собой толстостенную стальную трубу с продольной прорезью, в которую заходит подъемный рычаг кошки в рабочем положении молота.

Рабочий цилиндр представляет собой толстостенную стальную трубу с двумя фланцами. Верхний фланец служит для крепления трубы к направляющему цилиндру, а нижний — к опорному шаботному кольцу. Лапами рабочий цилиндр прикрепляется к стреле копра. В кольцевом резервуаре размещается топливо.

Поршень молота представляет собой массивный стальной цилиндр, у нижней части которого — бойка меньше диаметр. Боек заканчивается сферической поверхностью.

Шабот молота представляет собой массивный стальной цилиндр, с уширенным основанием. В верхней части его оставлено сферическое углубление, соответствующее по размерам и форме поверхности бойка поршня. В это углубление поступает топливо, подаваемое топливным насосом.

Вес ударной части штанговых и трубчатых дизель-молотов примерно одинаков (0,5—3,5 тс), как и число ударов (50—60 в 1 мин). Энергия же удара у первых составляет 750—4000 кгс • м, а у трубчатых — от 300 до 3200 кгс • м.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Свайные молоты"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы