Строй-Техника.ру

Строительные машины и оборудование, справочник

При ТО-1 проверяют крепление оборудования на двигателе, трубопроводов, приемных труб глушителя, крепление двигателя на раме.

При ТО-2 проверяют и при необходимости подтягивают гайки крепления головки цилиндров, проверяют и регулируют зазоры между стержнями клапанов и коромыслами.

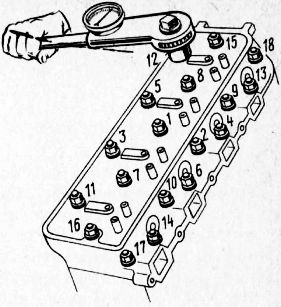

Затяжка гаек крепления головок цилиндров. Перед установкой головки на блок цилиндров протирают плоскости разъема чистой ветошью и обеспечивают совпадение окантовок прокладки с буртами гильз цилиндров. Головки надевают на шпильки блока свободно, без ударов. Гайки затягивают равномерно и последовательно от середины к краям (рис. 1, а—г), в два или три приема. Окончательную затяжку рекомендуется выполнять динамометрическим ключом (рис. 1, а).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Момент затяжки гаек крепления головок цилиндров должен составлять (Н-м) : 73—78 — для 3M3-53 и ГАЗ-24, 70—90 —для ЗИЛ-130, 220—240 —для ЯМЭ-236 и ЯМЗ-238.

Затяжку болтов креплений головок цилиндров двигателя КамАЗ-740 завод рекомендует выполнять в три приема. Величина момента затяжки должна быть (Н-м): 1-й прием 40—50, 2-й — 120—150, 3-й — 190—210.

Рис. 1. Последовательность затяжки (указана цифрами) гаек крепления головок с блоком цилиндров двигателей:

а — 3M3-53, б—ГАЗ-24. в— ЗИЛ-130. г — ЯМЭ-236, д — КамАЗ-740

После затяжки болтов проверяют и при необходимости регулируют зазоры между стержнями клапанов и носками коромысел.

Регулировка зазоров в клапанном механизме. Перед регулировкой зазоров между стержнями клапанов и носками коромысел двигателя ЗИЛ-130 устанавливают поршень первого цилиндра в в. м. т. конца такта сжатия. Для этого поворачивают коленчатый вал до совмещения отверстия (рис. 2, а) в шкиве коленчатого вала с меткой в. м. т. на указателе, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала. В этом положении регулируют зазоры между стержнями впускного и выпускного клапанов и носками коромысел первого цилиндра, выпускного клапана второго цилиндра, впускного клапана третьего цилиндра, выпускных клапанов четвертого и пятого цилиндров, впускных клапанов седьмого и восьмого цилиндров. Зазоры у остальных клапанов регулируют после поворота коленчатого вала на один оборот.

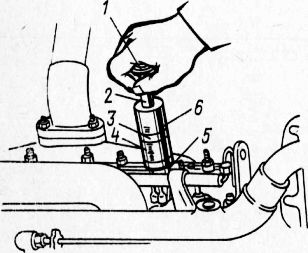

Для регулировки ослабляют контргайку регулировочного винта (рис. 3), ввернутого в коромысло, и, поворачивая винт отверткой, устанавливают зазор по щупу, после этого затягивают контргайку и снова проверяют зазор (должен быть 0,25— 0,30 мм).

Рис. 2. Установка поршня первого цилиндра в в. м. т.:

а — ЗИЛ-130, б — ГАЗ-53А; 1 — указатель, 2 — отверстие в шкиве коленчатого вала, 3 — датчик ограничителя максимальной частоты вращения коленчатого вала, 4 — шкив

Рис. 3. Регулировка зазора между стержнем клапана и носком коромысла:

1 — регулировочный винт, 2 — отвертка, 3 — щуп, 4 — коромысло

В двигателе автомобиля ГАЗ-53А (см. рис. 2, б) для установки поршня первого цилиндра в в. м. т. конца такта сжатия совмещают риску на шкиве коленчатого вала с центральной риской на указателе I, расположенном на крышке распределительных шестерен. В этом положении регулируют зазоры между носками коромысел и стержнями клапанов первого цилиндра. Зазоры у клапанов остальных цилиндров регулируют в последовательности, соответствующей порядку работы цилиндров 1— 5—4—2—6—3—7—8, поворачивая коленчатый вал при переходе от цилиндра к цилиндру на У4 оборота. При холодном двигателе зазор для впускных и выпускных клапанов должен быть 0,25—0,30 мм.

У крайних клапанов обоих рядов цилиндров (впускных первого и восьмого, выпускных четвертого и пятого цилиндров) допускается устанавливать зазор 0,15—0,20 мм.

В двигателях ЯМЭ-236 и ЯМЭ-238 коленчатый вал поворачивают ключом за болт крепления шкива вентилятора до закрытия впускного клапана первого цилиндра, а затем еще на 1/2—1/3 оборота. В этом положении регулируют зазоры клапанов в первом цилиндре. Для регулировки зазоров клапанов следующего цилиндра поворачивают коленчатый вал до закрытия впускного клапана регулируемого цилиндра и дополнительного на ‘Д—’/з оборота. Регулировку зазоров клапанов выполняют в последовательности работы цилиндров, т. е. 1—4—2—5—3—6 для ЯМЭ-236 и /—5— 4—2—6—3—7—8 для ЯМЭ-238. Зазоры для впускных и выпускных клапанов должны составлять 0,25—0,30 мм.

В двигателе КамАЗ-740 для регулировки клапанных зазоров коленчатый вал устанавливают в положение, определяемое началом подачи топлива в первом цилиндре. Перед регулировкой снимают крышки головок цилиндров, проверяют затяжку болтов крепления головок (190—210 Н-м) и снимают крышку люка, расположенного в нижней части картера сцепления.

Регулировку проводят в такой последовательности:

1) устанавливают ручку фиксатора маховика (рис. 4, а) в нижнее положение (рис. 4, б);

2) вставляя ломик в отверстия маховика, поворачивают коленчатый вал до входа фиксатора в углубление маховика;

3) проверяют положение меток на торце корпуса муфты (рис. 4, в) опережения впрыска топлива и на фланце ведомой полумуфты привода топливного насоса высокого давления. Если риски находятся внизу, то, приподняв ручку фиксатора, поворачивают коленчатый вал на один оборот до входа фиксатора в углубление маховика;

4) приподнимают ручку фиксатора и повертывают коленчатый вал на 60°, устанавливая его в положение, когда клапаны первого и пятого цилиндров закрыты (штанги должны легко поворачиваться от руки);

5) проверяют момент затяжки гаек крепления стоек коромысел (40—50 Н-м) и регулируют зазоры между носками коромысел и стержнями клапанов первого и пятого цилиндров;

6) регулируют клапанные зазоры попарно в четвертом и втором цилиндрах, шестом и третьем, седьмом и восьмом, поворачивая коленчатый вал каждый раз на 1/2 оборота;

7) устанавливают на место крышку люка сцепления и крышки головок цилиндров.

Рис. 4. Фиксатор маховика (а, б) и положение меток (в), соответствующее началу подачи топлива в первом цилиндре двигателя КамАЗ-740:

1 — муфта опережения впрыска топлива, 2 — ведомая полумуфта привода, 3 — фланец ведомой полумуфты, 4 — карданный вал, 5 — фланец ведущей полумуфты

Для впускных клапанов величина зазора должна быть 0,15— 0,20 мм, а для выпускных — 0,30—0,35 мм.

После регулировки пускают двигатель и прослушивают его работу. При правильно установленных зазорах в клапанном механизме не должно быть стуков.

Техническое обслуживание механизмов и систем двигателя начинается с его контрольного осмотра, заключающегося в выявлении его комплектности, подтекания масла, топлива и охлаждающей жидкости, проверке его крепления и при необходимости подтяжке болтов и гаек его крепления, а также крепления поддона картера.

Контрольный осмотр позволяет выявить очевидные дефекты двигателя и определить необходимость в его техническом обслуживании или ремонте.

Чтобы выявить техническое состояние двигателя, проводят общее его диагностирование по диагностическим параметрам без выявления конкретной неисправности. Такими параметрами являются расход топлива и масла (угар), давление масла.

Расход топлива определяется методами ходовых и стендовых испытаний, а также на основании ежедневного его учета и сравнения с нормативным.

Угар масла определяется по его фактическому расходу и для малоизношенного двигателя может составлять 0,5—1,0% расхода топлива. Повышенный угар масла сопровождается заметным дымлением на выпуске.

Давление масла при малой частоте вращения коленчатого вала ниже 0,04—0,05 МПа для карбюраторного двигателя и ниже 0,1 МПа для дизельного двигателя указывает на его неисправность.

Основными признаками неисправности кривошипно-шатунного механизма являются: уменьшение давления в конце такта сжатия (компрессии) в цилиндрах; появление шумов и стуков при работе двигателя; прорыв газов в картер, увеличение расхода масла; разжижение масла в картере (из-за проникновения туда паров рабочей смеси при тактах сжатия); поступление масла в камеру сгорания и попадание его на свечи зажигания, отчего на электродах образуется нагар и ухудшается искрообразование. В итоге снижается мощность двигателя, повышается расход топлива и содержание СО в выхлопных газах.

Неисправностями газораспределительного механизма являются износ толкателей и направляющих втулок, тарелок клапанов и их гнезд, шестерен и кулачков распределительного вала, а также нарушение зазоров между стержнями клапанов и толкателями или носками коромысел.

К отказам газораспределительного механизма относятся поломка и потеря упругости клапанных пружин, поломка зубьев распределительной шестерни.

Диагностирование кривошипно-шатунного и газораспределительного механизмов проводится на посту Д-2 при выявлении пониженных тяговых качеств диагностируемого автомобиля на стенде тягово-эконо-мических качеств.

Наиболее доступны в условиях АТП следующие методы диагностирования двигателя на посту Д-2: определение давления в конце такта сжатия (компрессии), определение разрежения во впускном трубопроводе, утечки сжатого воздуха из надпоршневого пространства.

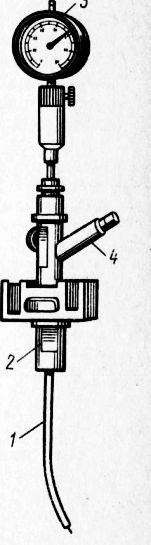

Компрессия служит показателем герметичности и характеризует состояние цилиндров, поршней, колец и клапанов. Для замера компрессии используют компрессометры-ма-нометры (рис. 5, а) с фиксируемой стрелкой, со шкалой для карбюраторных двигателей до 1,5 МПа и дизельных до 10 МПа и компрессометры с самописцем — компрессографы.

Рис. 5. Компрессометры

Компрессию карбюраторного двигателя проверяют при вывернутых свечах у прогретого до температуры 70—80 °С двигателя и полностью открытых воздушной и дроссельной заслонках. Установив резиновый наконечник I компрессометра в отверстие свечи проверяемого цилиндра, проворачивают стартером коленчатый вал двигателя на 10—15 оборотов и записывают показания манометра. Компрессия для технически исправного двигателя должна составлять 0,75—0,80 МПа. Предельно допустимое значение компрессии 0,65 МПа. Проверку выполняют 2—3 раза для каждого цилиндра. Разница в показаниях между цилиндрами не должна быть более 0,07—0,1 МПа.

Для выявления причины неисправности в отверстие для свечи заливают (20±5) см3 свежего масла для двигателя и повторяют проверку. Увеличение показаний компрессометра указывает на утечку воздуха через поршневые кольца. Если показания не изменяются, то возможна неплотная посадка клапанов или подгорание кромок тарелок клапанов или их седел.

Компрессию в дизельном двигателе замеряют на работающем (с частотой вращения 450—500 об/мин) и прогретом (до температуры 70—80 °С) двигателе. Компрессо-метр устанавливают вместо форсунки проверяемого цилиндра. У исправного двигателя компрессия должна быть не ниже 2—2,6 МПа, а разница давлений между цилиндрами не должна превышать 0,2 МПа.

Для определения утечк и сжатого воздуха из надпоршневого пространства применяют прибор К-69М (рис. 30.2). Воздух в цилиндры прогретого двигателя подают либо через редуктор прибора, либо непосредственно из магистрали по шлангу в цилиндр через штуцер, ввернутый в отверстие для свечи или форсунки, к которому присоединяется шланг при помощи быст-росъемной муфты.

В первом случае проверяют утечку воздуха или падение давления из-за неплотностей в каждом цилиндре двигателя. Для этого рукояткой редуктора прибор настраивают так, чтобы при полностью закрытом клапане муфты стрелка манометра находилась против нулевого деления, что соответствует давленйю 0,16 МПа, а при полностью открытом клапане и утечке воздуха в атмосферу — против деления 100%.

Относительную неплотность цилиндропоршневой группы проверяют при установке поршня проверяемого цилиндра в двух положениях: в начале и конце такта сжатия. Поршень от движения под давлением сжатого воздуха фиксируют, включая передачу в коробке передач автомобиля.

Рис. 6. Прибор К-69М

Такт сжатия определяется свистком — сигнализатором, вставляемым в отверстие свечи (форсунки).

Состояние поршневых колец и клапанов оценивают по показаниям манометра 2 при положении поршня в в. м. т., а состояние цилиндра (износ цилиндра по высоте)—по показаниям манометра при положении поршня в начале и конце такта сжатия и по разности этих показаний.

Полученные данные сравнивают со значениями, при которых дальнейшая эксплуатация двигателя недопустима. Предельно допустимые значения утечки воздуха для двигателей с различными диаметрами цилиндров указаны в инструкции прибора.

Чтобы определить место утечки (неисправность), воздух под давлением 0,45—0,6 МПа подают из магистрали по шлангу в цилиндры двигателя.

Поршень при этом устанавливают в конце такта сжатия в верхней мертвой точке.

Место прорыва воздуха через неплотность определяют прослушиванием при помощи фонендоскопа.

Утечка воздуха через клапаны двигателя обнаруживается визуально по колебанию пушинок индикатора, вставляемого в отверстие свечи (форсунки) одного из соседних цилиндров, где открыты в данном положении клапаны.

Утечка воздуха через поршневые кольца определяется только прослушиванием при положении поршня в н. м. т. в зоне минимального износа цилиндров. Утечка через прокладку головки блока цилиндров обнаруживается по пузырькам в горловине радиатора или в плоскости разъема.

Крепежные работы при ТО-2 проводятся дополнительно к крепежным работам, выполняемым при ТО-1. При этом они включают контроль и крепление головки к блоку цилиндров подтягиванием гаек динамометрическим ключом. Момент и последовательность затяжки устанавливается заводами-изготовителями. Чугунную головку цилиндров крепят в горячем состоянии, а головку цилиндров из алюминиевого сплава — в холодном, что объясняется неодинаковым коэффициентом линейного расширения материала болтов и шпилек (сталь) и головки (алюминиевый сплав). Затяжку выполняют от центра к краям по диагонали.

Регулировочные работы являются завершающими. При обнаружении стука в газораспределительном механизме проверяют и регулируют тепловые зазоры между торцами стержней клапанов и толкателями или носиками коромысел (при верхнем расположении клапанов). Зазоры проверяют пластинчатым щупом при полностью закрытых клапанах и при необходимости регулируют на холодном двигателе. Регулировку зазоров в клапанах выполняют, начиная с первого цилиндра, в последовательности, соответствующей порядку работы цилиндров двигателя. Зазор изменяют до нужной величины, вращая регулировочный винт толкателя или винт коромысла, опустив контргайку. Зазор должен соответствовать заводским данным. Например, для двигателей 3A3-53, ЗИЛ-130, ЯМЗ-236 зазор должен быть равен 0,25—0,30 мм.

Для установки поршня первого цилиндра в в. м. т. при такте сжатия используют установочные метки двигателя.

—

Проверка технического состояния кривошипно-шатунного механизма. Техническое состояние кривошипно-шатунного механизма оценивают по виброударным импульсам в характерных точках двигателя (виброакустический метод), суммарной величине зазоров в верхней головке шатуна и шатунном подшипнике, по количеству газов, прорывающихся в картер, давлению в цилиндрах в конце такта сжатия (компрессии), негерметичности цилиндров и клапанов.

Виброакустический метод дает наиболее достоверные и исчерпывающие результаты диагностирования при использовании комплекта виброакустической аппаратуры. Однако из-за большой стоимости и сложности, требующей высокой квалификации операторов-диагностов, ее применение возможно не на всех предприятиях автомобильного транспорта.

Наиболее простым и доступным устройством для виброакустического контроля является стетоскоп. В корпусе стетоскопа размещены источник питания и усилитель, с одной стороны корпуса выведен наконечник-щуп, с другой — головной телефон с соединительным кабелем.

Перед диагностированием двигатель прогревают до температуры охлаждающей жидкости 85—95°С и прослушивают, прикасаясь острием щупа к проверяемым участкам.

Работу сопряжения поршень — цилиндр прослушивают по всей высоте цилиндра при малой частоте вращения коленчатого вала с переходом на среднюю. При сильном, глухого тона, стуке, иногда напоминающем дрожащий звук колокола и усиливающимся с увеличением нагрузки, возможны увеличенный зазор между поршнем и цилиндром, изгиб шатуна, перекос оси шатунной шейки или поршневого пальца. Скрипы и шорохи указывают на начинающееся

заедание, вызванное малым зазором или недостаточной смазкой.

Состояние сопряжения поршневое кольцо — канавка поршня проверяют на уровне НМТ хода поршня у всех цилиндров на средней частоте вращения коленчатого вала. Слабый, щелкающий стук высокого тона, похожий на звук от ударов колец одно о другое, свидетельствует об увеличенном зазоре между кольцами и поршневой канавкой либо об изломе кольца.

Сопряжение поршневой палец — втулка верхней головки шатуна проверяют на уровне ВМТ при малой частоте вращения коленчатого вала с резким переходом на среднюю. Сильный звук высокого тона, похожий на частые удары молотком по наковальне, указывает на ослабление сопряжения, плохую смазку или чрезмерно большое опережение начала подачи топлива.

Работу сопряжения коленчатый вал — шатунный подшипник прослушивают в зоне от ВМТ до НМТ сначала при малой, а затем при средней частоте вращения коленчатого вала. Глухой звук среднего тона свидетельствует об износе или проворачивании вкладыша, звонкий, сильный, металлический звук — об износе или подплавлении шатунного подшипника.

Суммарная величина зазоров в верхней головке шатуна и шатунном подшипнике определяется при неработающем двигателе с помощью устройства КИ-11140 (рис. 61). С проверяемого цилиндра двигателя снимают свечу зажигания (у дизельных двигателей — форсунку) и на ее место устанавливают наконечник устройства. К основанию через штуцер присоединяют компрессорно-вакуумную установку.

Установив поршень за 0,5—1,0 мм от ВМТ на такте сжатия, стопорят коленчатый вал от проворачивания и попеременно создают в цилиндре давление 200 кПа и разрежение 60 кПа, отчего поршень поднимается и опускается, выбирая зазоры. Суммарная величина зазоров фиксируется индикатором.

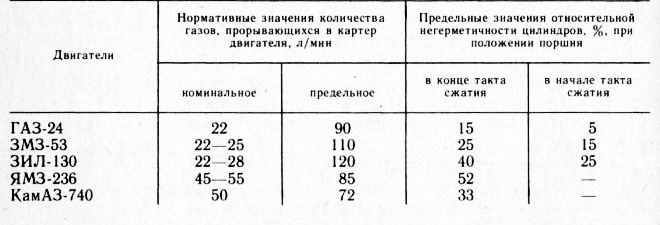

Количество газов, прорывающихся в картер, позволяет установить состояние сопряжения поршень — поршневые кольца — цилиндр двигателя. Проверку сопряжения проводят на прогретом двигателе с использованием прибора КИ-4887-1.

Рис. 7. Устройство КИ-11140:

1 — трубка, 2 — наконечник, 3 – индикатор, 4 — основание

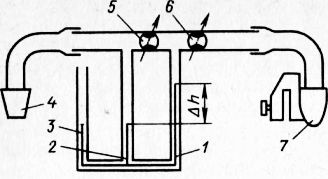

Прибор снабжен трубой с вмонтированными в нее входным и выходным дроссельными кранами. Входной патрубок присоединяют к маслозаливной горловине двигателя, эжектор для отсоса газов устанавливают внутри выхлопной трубы или присоединяют к вакуумной установке. Картерные газы отсасываются через расходомер за счет разрежения в эжекторе. Количество отсасываемых газов регулируют дроссельными кранами так, чтобы давление в полости картера было равно атмосферному; жидкость в столбиках манометра должна находиться на одном уровне. Дроссельным краном устанавливают перепад давления, одинаковый для всех замеров; по шкале прибора определяют количество прорывающихся газов и сравнивают его с нормативным.

Таблица 1.

Данные для проверки состояния сопряжения поршень — поршневые кольца — цилиндр и относительной негерметичности цилиндра

Если при измерении количества газов, прорывающихся в картер, поочередно отключать цилиндры (например, вывертывая свечи зажигания), то по снижению количества прорывающихся газов можно оценить герметичность отдельных цилиндров.

Компрессия в цилиндрах. Перед измерением компрессии промывают воздушный фильтр, контролируют фазы газораспределения и регулируют тепловые зазоры клапанов. Компрессию в цилиндрах определяют компрессометром, представляющим собой корпус с вмонтированным в него манометром. Манометр соединен с одним концом трубки, на другом конце которой имеется золотник с резиновым наконечником. Наконечник плотно вставляют в отверстие для свечи зажигания. Провертывая коленчатый вал двигателя стартером или пусковой рукояткой, замеряют максимальное давление в цилиндре и сравнивают его с нормативным. Для карбюраторных двигателей номинальные значения компрессии составляют 0,75—0,8 МПа, а предельные — 0,65 МПа. Предельные значения компрессии двигателей ЯМЗ — 2,6—2,7 МПа, КамАЗ—1,8— 2,0 МПа.

Рис. 8. Схема расходомера КИ-4887-1:

1,2 и 3— жидкостные манометры, 4— входной патрубок, 5 и 6— дроссельные краны, 7— эжектор

Компрессия снижается при негерметичности клапанов, повреждении прокладки головки цилиндров, значительном износе или поломке деталей цилиндропоршневой группы.

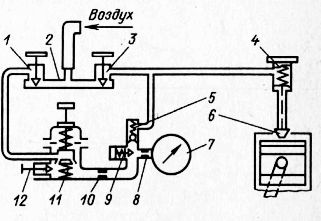

Относительная герметичность цилиндров определяется по величине утечки воздуха, вводимого в цилиндр через штуцер, ввернутый в отверстие свечи зажигания или форсунки, при неработающем двигателе. Утечку воздуха замеряют прибором К-69М. Сжатый воздух подается от компрессорной установки. Рукояткой редуктора давления прибор настраивают так, чтобы при полностью закрытом клапане 4 штуцера 6 стрелка манометра находилась против нулевого деления, а при полностью открытом клапане и утечке воздуха в атмосферу — против деления 100%.

Проворачивая пусковой рукояткой коленчатый вал, устанавливают поршень в положение конца такта сжатия (в этот момент свисток-сигнализатор, надетый на штуцер, перестает свистеть). Сняв со штуцера свисток, надевают на него быстросъемную муфту соединительного шланга прибора. Как только стрелка прибора остановится, определяют величину утечки воздуха и сравнивают ее с предельной.

Рис. 9. Схема прибора К-69М:

1 и 3 — вентили, 2 — коллектор, 4 — клапан штуцера, 5 — обратный клапан, 6 — штуцер, 7 — манометр, 8 и 10 — калиброванные отверстия (жиклеры), 9 — предохранительный клапан, 11— редуктор давления, 12— регулировочный винт

Если значение утечки воздуха больше предельного, следует уточнить состояние цилиндропоршневой группы путем замера утечки при положении поршня в начале такта сжатия (в этот момент свисток-сигнализатор начинает свистеть).

Если при фиксированном положении поршня показания прибора нестабильны, а негерметичность цилиндров велика, то возможно следующее:

— зависание, обгорание клапанов (слышен сильный шум через отверстие для свечи);

— поломка или пригорание колец (слышен сильный шум через маслозаливную горловину);

— прогорание прокладки головки цилиндров (наблюдается обильное появление пузырей воздуха между головкой и блоком при смачивании места их стыка мыльной эмульсией или в заливной горловине радиатора);

— прогорание перемычек прокладки между цилиндрами (слышен сильный шум от воздуха, перетекающего в смежный цилиндр).

Проверка технического состояния газораспределительного механизма. Техническое состояние газораспределительного механизма оценивают по герметичности клапанов, упругости клапанных пружин и изменению давления во впускном и выпускном трубопроводах.

Герметичность клапанов определяют одновременно с замерами герметичности цилиндров компрессометрами, прибором К-69М, газовым расходомером.

Упругость клапанных пружин проверяют как без снятия их с двигателя, так и после разборки клапанного механизма. Для проверки пружин непосредственно на двигателе снимают крышки клапанного механизма и устанавливают поршень в ВМТ при такте сжатия. Ножки 5 прибора К.И-723 устанавливают на тарелку клапанной пружины, перемещают подвижное кольцо в крайнее верхнее положение и нажимают на рукоятку до тех пор, пока клапанная пружина не осядет на 0,5—1 мм. Затем прибор снимают с клапана, определяют его показания и повторяют измерение. Если усилие сжатия пружины окажется меньше предельного, пружину необходимо заменить или подложить под нее прокладку.

Изменение давления во впускном и выпускном трубопроводах фиксируют устанавливаемыми в трубопроводах датчиками. При работе двигателя в установившемся режиме измеряют амплитуды и продолжительность импульсов впуска и выпуска газов и фазовый сдвиг импульса относительно ВМТ поршня. Амплитуда пульсаций газов определяет герметичность клапанов, продолжительность импульса — зазоры в клапанах, а фазовый сдвиг — состояние механизма газораспределения.

Рис. 10. Измерение упругости клапанных пружин прибором КИ-723:

1 – рукоятка. 2 — шток, 3 — кольцо, 4 — корпус, 5 – ножка прибора, 6 — винт

Работы, выполняемые при ТО кривошипно-шатунного и газораспределительного механизмов. При ЕО двигатель очищают от грязи, проверяют его состояние визуально и прослушивают работу на разных режимах.

При ТО-1 проверяют крепление опор двигателя, расшплин-товывают гайки, подтягивают их до отказа и вновь зашплинтовывают. Проверяют герметичность соединения головки цилиндров (отсутствие потеков на стенках блока цилиндров), поддона картера и сальника коленчатого вала (отсутствие потеков масла).

Рис. 11. Последовательность затяжки гаек крепления головки цилиндров двигателя 3M3-53

При ТО-2 дополнительно к работам, выполняемым при ТО-1, подтягивают крепления поддона картера и головки цилиндров. Последовательность затяжки гаек крепления головки цилиндров показана на рис. 65. Затягивают гайки от центра, постепенно перемещаясь к краям. На V-образных двигателях перед затяжкой гаек крепления головок цилиндров сливают воду из системы охлаждения и ослабляют гайки крепления впускного трубопровода. После затяжки гаек крепления головки цилиндров вновь затягивают гайки впускного трубопровода и регулируют зазоры между клапанами и коромыслами. Ослабив и удерживая ключом контргайку регулировочного винта, поворачивают винт отверткой до получения необходимого зазора между коромыслами и стержнями клапанов. Величину зазора проверяют щупом, затягивают контргайку и снова проверяют зазор.

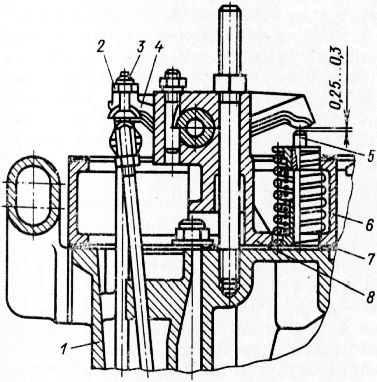

Рис. 12. Схема регулирования зазоров в клапанном механизме:

1 — головка цилиндров, 2 — контргайка, регулировочный винт, 4 — коромысло, 5 — клапан, 6 — основание, 7 — прокладка, 8 — стойка валика (Коромысла

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Техническое обслуживание кривошипно-шатунного и газораспределительного механизмов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы