Строй-Техника.ру

Строительные машины и оборудование, справочник

По мере износа деталей двигателя ухудшаются его мощностные и экономические показатели, возрастает угар масла, падает компрессия в цилиндрах и увеличивается прорыв газов через поршневые кольца. Мощностные и экономические параметры, ухудшившиеся вследствие износа деталей цилиндро-поршневой группы, восстанавливают, заменяя поршневые кольца. Такой текущий ремонт выполняют 1—2 раза, прежде.чем возникнет необходимость в капитальном ремонте.

При замене поршневых колец целесообразно одновременно заменить и поршни, что обеспечит нормальную посадку поршневых колец в канавках поршней.

Для предупреждения повторного ремонта и, главное, для длительного сохранения работоспособности шеек коленчатого вала целесообразно одновременно с заменой поршневых колец заменить вкладыши шатунных и коренных подшипников даже в том случае, если они еще работоспособны. Одновременно с заменой поршневых колец следует притереть клапаны к седлам.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

После каждой замены поршневых колец продолжительность приработки новых колец ремонтного размера к уже изношенному цилиндру увеличивается, а общий срок их службы уменьшается.

Это происходит вследствие увеличивающегося с каждым разом износа зеркала цилиндра.

При каждом вскрытии двигателя путем снятия головки цилиндра следует очистить и промыть рубашку охлаждения блока цилиндров.

Замена поршневых колец и поршней. Продолжительность службы поршневых колец у двигателя модели 412 может достигнуть 125 000 км пробега автомобиля, но во многом зависит от качества применяемых топливо-смазочных материалов и общих условий эксплуатации. Признаком необходимости проверки или замены поршневых колец является повышенный расход (угар) масла двигателя — более 250 г на 100 км пробега. Необходимо учесть, что несвоевременная замена поршневых колец приводит к повышенному износу стенок цилиндров и самих колец. Это увеличивает расход масла и нагарообразование на стенках камер сгорания, приводит к частому забрасыванию свечей зажигания, вследствие чего мощность двигателя снижается и увеличивается эксплуатационный расход топлива. Для проверки состояния поршневых колец двигатель должен быть частично разобран й поршни с кольцами вынуты.

Состояние поршневых колец для решения вопроса о их замене оценивают, сообразуясь с величиной пробега автомобиля к моменту разборки двигателя для осмотра. Разобрав частично двигатель и вынув гильзы цилиндров с поршнями и кольцами, в первую очередь необходимо проверить состояние зеркала гильзы путем замера их диаметров. Замеры должны производиться в двух плоскостях: в плоскости качания шатуна и в перпендикулярном направлении в нескольких поясах, расположенных на расстоянии 10—125 мм от верхнего торца гильзы. Если разница в размерах на указанной длине (овальность и конусность) превышает 0,07 мм, то такая гильза нуждается в ремонте путем расточки или же в замене на новую. При овальности и конусности менее 0,07 мм гильзу не надо ремонтировать, а можно ограничиться заменой поршневых колец.

Перед проверкой поршневых колец их тщательно очищают от нагара и липких отложений. Если при внешнем осмотре поршневых колец будут обнаружены на наружной цилиндрической поверхности не приработавшиеся к цилиндру участки, то такие кольца необходимо заменить на новые

Если проверкой будет обнаружено, что кольца по своим параметрам находятся ниже допустимых пределов для изношенных колец, то такие поршневые кольца подлежат выбраковке и замене. Зазор в замке кольца целесообразно измерять, поместив кольцо в ту гильзу цилиндра, в которой оно работало. При этом кольцо необходимо уставливать в гильзу на расстоянии 20—30 мм от нижнего торца. Для правильной установки кольца его продвигают в гильзе головкой поршня.

Упругость поршневых колец измеряют на специальных весах с помощью гибкой ленты, охватывающей кольцо. При проверке состояния и величины износа поршневых колец может оказаться необходимой замена лишь одних верхних компрессионных колец, так как остальные кольца изнашиваются на двигателе значительно меньше. В этом случае необходимо учитывать следующее: в гильзы цилиндров двигателя, имеющих даже незначительные износы, не рекомендуется устанавливать поршни с новыми верхними хромированными кольцами. Такие кольца, имеющие твердую наружную поверхность, будут очень медленно прирабатываться к поверхности зеркала гильзы цилиндра. По этой причине комплекты ремонтных колец номикального размера, предназначенные для установки в гильзы, не подвергавшиеся расточке, выпускаются с верхними нехромированными кольцами.

Проверка поршневых колец при разборке двигателя до капитального ремонта. Хотя, как уже отмечалось, срок службы поршневых колец может достигать 125 000 км пробега автомобиля, рекомендуется заменять их во всех случаях разборки двигателя после пробега 60 000 км. Это, с одной стороны, исключает необходимость повторной разборки двигателя после сравнительно небольшого пробега автомобиля, а с другой стороны, является профилактикой для повышения общего срока службы двигателя.

Если зеркала гильз цилиндров имеют незначительные износы и не требуют ремонта, то вместо старых колец могут быть использованы ремонтные кольца номинального размера, если зазор в замке у колец, вставленных в цилиндр, не превышает 0,75 мм. В противном случае необходимо заменять изношенные гильзы или ремонтировать их с применением поршней и колец соответствующего ремонтного размера.

Ремонтные кольца номинального размера предназначаются для установки в гильзы цилиндров номинального размера, но бывшие уже в эксплуатации и имеющие небольшие износы. Ремонтные кольца, увеличенные на 0,5 мм, предназначаются для использования в гильзах после первой ремонтной расточки. Ремонтные кольца, увеличенные на 1 мм, предназначаются для использования в гильзах после второй ремонтной расточки.

Замена поршней. Для замены изношенных поршней в запасные части поставляют комплекты поршней с подобранными к ним поршневыми пальцами и стопорными и поршневыми кольцами в количестве, требующемся на один двигатель. При этом поршни изготавливаются номинального и двух ремонтных размеров. Последние отличаются от поршней номинального размера увеличенным наружным диаметром юбки и днища на 0,5 и 1 мм и применяются в гильзах, подвергавшихся ремонтной расточке.

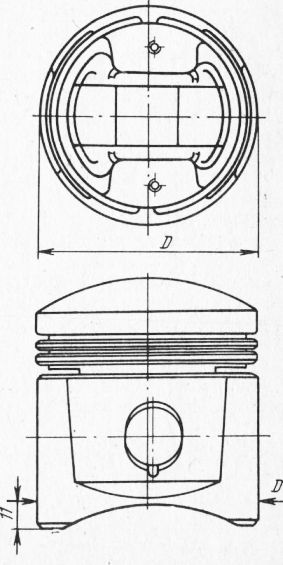

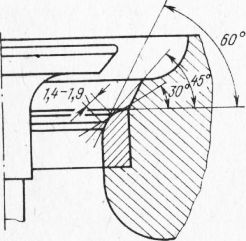

Место замера диаметра D юбки поршня, необходимого для определения зазора между юбкой поршня и зеркалом гильзы, указано на рис. 1.

Наряду с подбором поршней к гильзам цилиндров по диаметру D их подбирают также и по массе. Последнее необходимо для сохранения уравновешенности двигателя. Разница в массе самого тяжелого и самого легкого поршня одного комплекта (на двигатель) не должна превышать 3 г. Поршни номинального размера сортируются на заводе-изготовителе по массе на четыре группы, маркировку которых (1; 2; 3; 4) наносят на днище поршня с помощью металлического клейма. В отличие от поршней номинального размера поршни ремонтных размеров не имеют условной маркировки их группы по массе. Масса ремонтного поршня в граммах указывается непосредственно и проставляется специальной краской «а днище поршня. При установке в гильзы цилиндров двигателя поршни должны быть только одной какой-либо группы.

Рис. 1. Места замера юбки поршня

Подобранные к цилиндрам по размерам гильз поршни должны быть отмечены (маркированы) порядковыми номерами гильз цилиндров, к которым они подобраны.

После того как подбор поршней к гильзам цилиндров закончен, подбирают поршневые пальцы к поршням и втулкам верхних головок шатунов. В отверстие бобышки поршня поршневой палец устанавливается с натягом или зазором 0,0025 мм. Зазор между поршневым пальцем и отверстием втулки головки шатуна должен быть в пределах 0,0045—0,0095 мм.

Для облегчения подбора поршневые пальцы, поршни и втулки верхних головок шатунов (после их окончательной механической обработки) сортируют на четыре размерные группы, в которых диаметры разнятся на 0,0025 мм.

При изготовлении деталей маркировочную краску наносят: у поршня на нижнюю поверхность одной из бобышек; у поршневого пальца на внутреннюю поверхность с одного конца; у шатуна на верхнюю головку.

Поршневой палец, принадлежащий к определенной размерной группе, подбирают при сборке к поршню и втулке шатуна, принадлежащим к этой же размерной группе.

При нормальном зазоре между пальцем и втулкой шатуна палец, смазанный маслом для двигателя, должен плавно входить во втулку под усилием большого пальца правой руки. Поскольку указанное требование к сборке пальца с шатуном обязательно, допускается при подборе новых пальцев и шатунов комплектовать их из двух смежных размерных групп.

Во всех случаях подбирать поршневые пальцы к шатунам нужно при температуре воздуха в помещении 20±3 °С.

Подобранный к поршню и шатуну поршневой палец смазывают маслом для двигателя и вставляют в бобышки поршня и в верхнюю головку шатуна с помощью оправки и молотка. Предварительно поршень нагревают в ванне с водой до температуры плюс 45—75 °С.

Нельзя собирать поршень с поршневым пальцем, если в их соединении получается увеличенный против нормального натяг. Это в ряде случаев искажает размеры юбки поршня и приводит к появлению стука поршня о стенки цилиндра при работе двигателя, пока он не прогреется. При сборке поршня с шатуном следует име,ть в виду, что ось поршневого пальца смещена относительно оси поршня на 1,50—1,60 мм.

При сборке поршней, имеющих смещение оси поршневого пальца с шатунами, необходимо следить за тем, чтобы выбитая на днище поршня стрелка |была обращена в сторону первого цилиндра (считая от цепи привода газораспределения) и установочного выступа, предусмотренного на теле шатуна.

Сборочные операции, следующие после соединения поршня с шатуном, были рассмотрены выше.

После сборки двигателя, в цилиндры которого были установлены новые поршни, и монтажа двигателя на автомобиль нужно соблюдать правила обкатки.

Замена вкладышей шатунных и коренных подшипников. При решении вопроса о необходимости замены вкладышей подшипников следует иметь в виду, что диаметральный износ вкладышей и шеек коленчатого вала не всегда служит определяющим критерием. В процессе работы двигателя в антифрикционный слой вкладышей вкрапливаются твердые частицы (продукты износа деталей, абразивные частицы, -засасываемые в цилиндры двигателя с воздухом и т. п.). Такие вкладыши, имея часто незначительный диаметральный износ, способны вызвать в дальнейшем ускоренный и усиленный износ шеек коленчатого вала. Кроме того, шатунные подшипники работают в более тяжелых условиях, чем коренные. Интенсивность их износа несколько превышает интенсивность износа коренных подшипников. Для решения вопроса о замене вкладышей необходим дифференцированный подход в отношении коренных и шатунных подшипников. Нужно руководствоваться следующим:

при оценке состояния вкладышей осмотром следует иметь в виду, что поверхность антифрикционного слоя считается удовлетворительной, если на ней нет задиров, выкрашиваний и вдавленных в сплав инородных материалов (включений);

темная окраска поверхности антифрикционного сплава не является браковочным признаком;

все вкладыши, пригодные для дальнейшей установки на двигатель, должны иметь распрямление концов, которое обеспечивает создание в постели (в блоке цилиндров, в крышках коренных и шатунных подшипников и в шатуне) натяга. Наличие натяга вкладыша гарантирует необходимый теплоотвод от вкладыша к постели благодаря лучшему прилеганию поверхности вкладыша к поверхности постели. Зазор в подшипниках находится путем подсчета разности размеров, полученных при замере диаметра отверстия в постели со вставленными вкладышами и шейки вала.

Требуемая величина диаметрального зазора в подшипниках при ремонте двигателя в отдельных случаях может быть обеспечена без перешлифовки шейки применением новых вкладышей номинального размера. Во всех других случаях необходимые зазоры получают шлифовкой шеек вала и установкой ремонтных вкладышей соответствующего размера. Для замены изношенных или поврежденных в запасные части поставляются вкладыши нормального и четырех ремонтных размеров. Вкладыши ремонтных размеров отличаются от вкладышей номинального размера уменьшением внутреннего диаметра на 0,25; 0,50; 0,75 и 1,00 мм. Для установки этих вкладышей шейки коленчатого вала должны быть прошлифованы на величину соответствующего уменьшения.

В продажу вкладыши для ремонта поступают комплектно.

Когда применение вкладышей ремонтных размеров не обеспечивает получения необходимых зазоров в подшипниках коленчатого вала (это значит, что вал уже прошлифован под максимальное уменьшение), необходимо установить новый коленчатый вал с вкладышам^ номинального размера. Для такого случая выпускается в запасные части комплект 412-1000107, состоящий из коленчатого вала и набора шатунных и коренных вкладышей номинального размера. Тонкостенные сменные вкладыши шатунных и коренных подшипников коленчатого вала изготавливаются с высокой точностью. Требуемая величина диаметрального зазора в подшипнике обеспечивается только надлежащими диаметрами шеек коленчатого вала, получаемыми при шлифовке.

Поэтому вкладыши при ремонте двигателя заменяют на новые без каких-либо подгоночных операций и только попарно. Замена одного вкладыша из пары не допускается. Из сказанного также следует, что для получения требуемого диаметрального зазора в подшипнике категорически запрещается спиливать или пришабривать стыки вкладышей или крышек подшипников, напаивать стыки указанных деталей или устанавливать прокладки между вкладышами и его постелью.

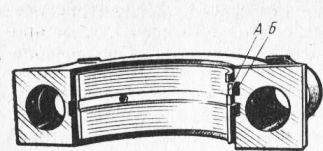

Невыполнение этих указаний приводит к тому, что нарушается геометрическая форма подшипников, ухудшается теплоотвод от них и вкладыши быстро отказывают в работе. Но наиболее опасно то, что в подшипник со спиленными или пришабренными крышками нельзя в дальнейшем устанавливать новые вкладыши ремонтных размеров. В то же время испорченные обработкой крышки подшипников не могут быть заменены новыми, поскольку на заводе они обрабатывались совместно с блоком цилиндров или с шатуном. Так как крышки подшипников невзаимозаменяемы, они не поставляются в запасные части, а поэтому двигатель с поврежденными крышками не поддается последующему ремонту. При установке шатунных и коренных подшипников нужно следить, чтобы фиксирующие выступы А на стыках вкладышей свободно (усилием руки) входили в пазы Б на крышках и на постелях блока или шатуна.

После замены вкладышей как шатунных, так и коренных подшипников собранный двигатель должен быть подвергнут обкатке.

Восстановление герметичности клапанов. При каждой разборке двигателя, тем более при его текущем ремонте, рекомендуется притирать клапаны. В зависимости от Условий эксплуатации, в частности от количества этиловой жидкости в топливе и от своевременности проведения регулировок тепловых зазоров, на рабочих фасках клапанов и седел образуются точечные раковины и другие дефекты, которые могут привести с прогоранию клапанов. В таких случаях, их работоспособность не может быть восстановлена только притиркой, а требуется еще шлифование рабочих фасок на клапанах и седлах для исправления эксцентричности, получающейся на клапане при работе в двигателе, и для устранения износа и раковин на конической поверхности фаски. Для шлифования фасок применяется специальный станок.

При шлифовании нужно снимать минимальный слой металла с тем, чтобы только вывести черноту, раковины и биение, имеющиеся на фаске клапана. Если на фаске обнаруживаются трещины или сама головка сильно покороблена, клапан выбраковывают. При шлифовании необходимо следить за тем, чтобы всегда оставался цилиндрический поясок не менее 0,5 мм. Концентричность рабочей фаски относительно поверхности стержня клапана проверяют на специальном приспособлении.

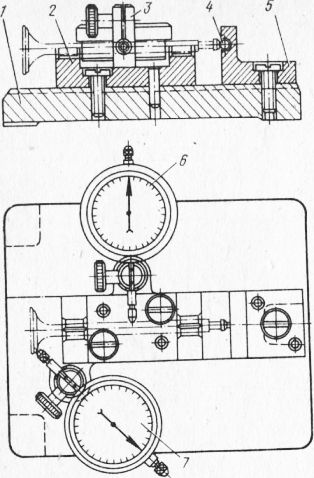

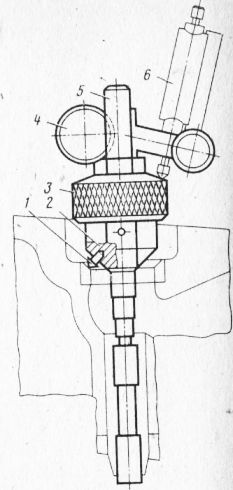

При проверке концентричности клапан укладывают на призму, закрепленную на плите так, чтобы торец его упирался в шарик, завальцованный в тело стойки. Наконечники измерительных стержней двух индикаторов, закрепленных в держателях, подводят к фаске клапана и его стержня. При повороте клапана один индикатор покажет биение рабочей фаски, а другой — биение стержня. Допустимое биение фаски — не более 0,03 мм, стержня — 0,02 мм.

Фаски седел клапанов необходимо шлифовать при замене направляющих клапана, а также при большом износе для восстановления их концентричности относительно отверстий в направляющих втулках.

Седла впускных и выпускных клапанов двигателя модели 412 имеют большую твердость (HRC 55), и поэтому фаски седел можно обрабатывать только шлифованием, для чего применяют мащинку с электрическим приводом, которая должна быть снабжена набором абразивных кругов с углом конуса 90, 120 и 60°, набором специальных оправок, вставляемых в отверстия направляющих втулок и, приспособлениями для правки абразивных кругов и для проверки концентричности фаски. Перед тем как приступить к шлифованию фаски, необходимо к отверстию в направляющей втулке подобрать из йабора оправку, входящую плотно без качания в направляющую втулку. Подача абразивного инструмента осуществляется вручную, шлифование ведется до тех пор, пока абразивный камень не начнет снимать металл с седла равномерно по всей окружности фаски. Концентричность фаски по отношению к оси отверстия направляющей втулки проверяют на специальном приспособлении. Приспособление надевают на ту же оправку, на которой шлифовались фаски. Оно состоит из муфты, вращающейся на оправке, и держателя индикатора, плотно закрепленного на оправке. Муфта имеет в верхней части коническую поверхность, по которой скользит ножка стержня индикатора, а на нижней конической поверхности муфты в отверстие вставлен специальный наконечник. При проворачивании рукой муфты наконечник вращается по поверхности рабочей фаски седла и при наличии эксцентричности вызывает осевое перемещение муфты, которое передается на шкалу индикатора. Величины допустимых биений для фасок седел впускных и выпускных клапанов не должны превышать 0,05 мм. Для замера биения фасок седел впускных и выпускных клапанов требуется муфта с различным расположением наконечников, так как диаметры головок клапанов и фаски различны.

Рис. 2. Положение уса вкладыша при установке его на постель

Убедившись в концентричности фаски, необходимо проверить ширину и местоположение на фаске поверхности соприкосновения головки клапана с седлом.

Эту проверку делают следующим образом:

— наносят на седло клапана тонкий слой краски — берлинской лазури. Вставляют в направляющую втулку соответствующий клапан. Затем клапан проворачивают, прижимая его к седлу.

Считают, что клапан хорошо сидит в седле, если образовавшийся на головке клапана поясок краски располагается посередине фаски, а ширина пояска находится в пределах 1,5—2,0 мм как для впускного, так и для выпускного клапана.

Если указанные требования не удовлетворены, необходимо дополнительно шлифовать седло клапана. При этом абразивный инструмент должен иметь угол 60° в верхней части или 120° в нижней части в зависимости от того, куда требуется сместить рабочую фаску седла клапана.

Для лучшего прилегания поверхности рабочей фаски клапана к поверхности фаски на седле надо притирать их друг к другу с помощью наждачной пасты и приспособления для вращения клапана. Прилегание притертых фасок увеличивает компрессию в цилиндрах двигателя и значительно повышает срок службы выпускных клапанов.

Притирают клапаны в следующем порядке: надевают на стержень притираемого клапана пружину; наносят на фаску головки клапана тонкий слой притирочный пасты в виде смеси мелкого наждачного порошка с маслом для двигателя; вставляют клапан с отжимной пружиной в направляющую втулку; вращают клапан с помощью зажимного приспособления в обе стороны. При этом периодически клапан слегка прижимают к седлу.

Притирать клапаны нужно очень аккуратно, не снимая с рабочих фасок клапанов и седел слишком много металла, так как это сокращает число ремонтов седла и клапана и тем самым уменьшает общую продолжительность их службы. К концу притирки нужно уменьшить содержание наждачного порошка в притирочной пасте, а когда притираемые поверхности станут совершенно гладкими и приобретут ровный сероватый цвет, притирку вести только на одном чистом масле. Внешним признаком удовлетворительной притирки является матово-серый цвет (без черных пятен) рабочих поверхностей головки клапана и его седла.

Рис. 3. Приспособление для проверки биения рабочей фаски и стержня клапана

Рис. 4. Приспособление для проверки биения фаски на седле клапана

Рис. 5. Размеры фасок для «дополнительного шлифования седла клапана

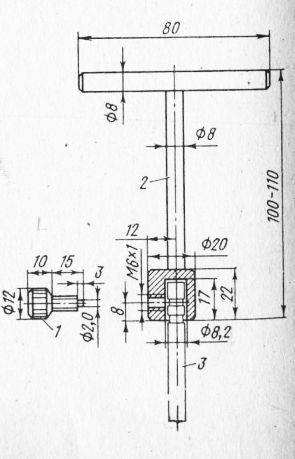

Рис. 6. Держатель клапана для притирки рабочей фаски:

1 — прижимной винт; 2 — вороток; 3 — стержень клапана

Герметичность клапанов можно проверить по разрывам слоя краски, наносимой на фаски седел и головок клапанов, по просачиванию керосина, заливаемого в камеру сгорания, а также с помощью пневматического прибора низкого давления.

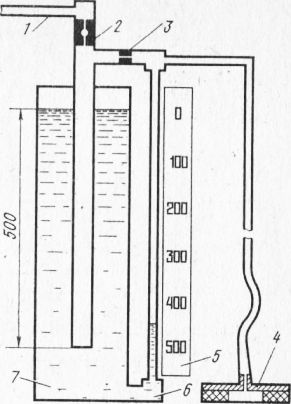

После комплектной установки клапанов в головку цилиндров проверяют их герметичность в следующем порядке: устанавливают воздушный колокол прибора так, чтобы его резиновый уплотнитель накрыл одну из камер сгорания головки цилиндров; прижимают колокол руками для обеспечения плотного прилегания резинового уплотнителя к плоскости головки цилиндров; подают сжатый воздух (от компрессора, баллона или от воздушной сети) по шлангу в цилиндр прибора до получения давления в 500 мм вод. ст. по шкале манометрической трубки; наблюдают за положением уровня воды в трубке. Если уровень удерживается у деления 500 мм в течение не менее 10 с, то посадка клапанов в седлах герметичная. Быстрое падение уровня воды указывает на негерметичность одного или обоих клапанов данного цилиндра. В этом случае необходимо снять клапаны, вновь притереть их и повторно проверить на герметичность.

Каждый раз при выполнении разборочно-сборочных операций клапанного механизма на головке цилиндров необходимо проверять упругость клапанных пружин.

Рис. 7. Схема пневматического приспособления для проверки герметичности клапанов:

1 — шланг подачи сжатого воздуха; 2 и 3 — калиброванные насадки; 4 — воздушный колокол; 5 — шкала; 6 — манометрическая трубка; 7 — цилиндр

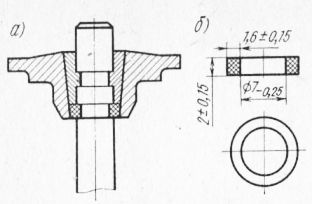

Если при проверке будет установлено, что усилие пружины меньше указанных величин на 10%, пружина подлежит замене. Следует иметь в виду, что Усилие пружины уменьшается, если фаски клапана и седла были подвергнуты шлифованию, так как при съемке металла с фасок конец стержня клапана будет отдаляться от опорной плоскости над пружиной и предварительная затяжка клапана уменьшится. Поэтому при сборке деталей клапанного механизма на головке цилиндров под опорные тарелки пружин необходимо подкладывать дополнительные шайбы. Толщину .шайб нужно выбирать так, чтобы при закрытом клапане длина большой пружины была 36,5 мм.

Во время работы двигателя в зазорах между сухарями клапана может скапливаться масло, которое просачивается по стержню клапана к торцу направляющей втулки и затем по зазору во втулке в камеру сгорания. Масло, просочившееся в камеру сгорания, попадает на электроды свечи и вызывает перебои в зажигании, а затем, сгорая, дает дымный выхлоп из глушителя. Для защиты от проникновения масла на проточку стержня клапана надевается резиновая уплотнительная шайба, которая своей упругостью создает уплотнение по поверхности конуса в тарелке пружины. Уплотнительная шайба тарелки все время работает в масле при высоких температурах, от времени материал шайбы резины теряет упругость и твердеет, что нарушает уплотнение. Поэтому при разборке и сборке клапанного механизма необходимо каждый раз заменять старые уплотнительные шайбы на новые. Окончательную проверку резинового уплотнения тарелок пружин клапанов необходимо проводить после сборки головки цилиндров. Для этого нужно установить головку цилиндров так, чтобы оси впускных, а потом выпускных клапанов были поочередно вертикальны. При таком положении их в зазоры между сухарями налить бензин. Если бензин длительное время остается в зазорах, то резиновые шайбы обеспечивают уплотнение. В противном случае необходимо заменить уплотнительные шайбы.

Рис. 8. Уплотнение зазоров между сухарями клапанов:

а — конструкция; б — шайба тарелки пружин

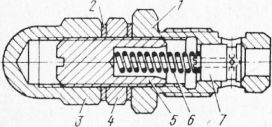

Рис. 9. Редукционный клапан масляного tfacoca:

1 — корпус перепускного клапана; 2 — уплотнительная шайба; 3 — колпачковая гайка; 4 — контргайка регулировочного винта; 5 — винт перепускного клапана; 6 — пружина; 7 — перепускной клапан

Проверка работы масляного насоса. При проверке работы всего насоса необходимо первоначально убедиться в исправном действии редукционного клапана, для чего собранный клапан устанавливают на стенд и испытывают под давлением, используя в качестве рабочей жидкости велосит. Постепенно увеличивая давление, наблюдают моменты начала открытия редукционного клапана и полного его открытия.

Клапан считается годным и правильно отрегулированным, если при давлении 3+0’5 кгс/см2 он будет открыт. При меньшем давлении допускается вытекание масла отдельными каплями.

При необходимости фаску клапана притирают к седлу в корпусе, а усилие сжатия пружины регулируют винтом. На правильно собранном насосе его шестерни должны свободно проворачиваться от руки. При монтаже на двигатель нижней крышки’звездочек привода газораспределения с собранным масляным насосом шлицевый валик ведущей шестерни устанавливают в любое положение. После окончательной сборки масляного насоса его проверяют на специальном стенде, используя велосит в качестве рабочей жидкости.

При вращении насоса с частотой 250 об/мин и при закрытом отверстии выхода создаваемое HacqcoM давление жидкости должно быть не менее 2,0 кгс/см2.

Проверка масляного полнопоточного фильтра. Фильтрующий элемент масляного полнопоточного фильтра должен заменяться после пробега 4000 км. Сам элемент промывке и ремонту не подлежит. При его замене необходимо каждый раз менять резиновые уплотнительные шайбы самого элемента и резиновую прокладку стакана. Особенно тщательно надо проверить предохранительный клапан полнопоточного фильтра. Для этого корпус клапана вывертывают из крышки фильтра и разбирают, зачистив керновку. При большом износе шарика его меняют.

Собранный кланан испытывают на специальном стенде на герметичность и на момент открытия, используя в качестве рабочей жидкости велосит. Клапан способен открываться при давлении 0,9—1,1 кгс/см2. При открытом клапане масло должно вытекать непрерывной струей, а при закрытом допускается проникание лишь отдельных капель. Проверка клапана должна быть проведена особо тщательно, так как негерметичный клапан пропускает мимо полнопоточного фильтра неочищенное масло в систему смазки двигателя. После проверки клапана для предотвращения отвертывания необходимо закернить резьбу в двух точках.

Проверка водяного насоса. Появление течи жидкости из дренажного отверстия водяного насоса в процессе эксплуатации двигателя указывает на неисправность уплотнения. Закрывать Дренажные отверстия для прекращения вытекания жидкости нельзя во избежание порчи подшипников из-за вымывания их смазки. Поэтому водяной насос должен быть разобран (последовательность разборки была указана выше) с проверкой состояния и заменой следующих деталей. Поверхность торца крыльчатки должна быть гладкой без забоин и повреждений (шероховатость поверхности не ниже R3 0,63). При необходимости вновь шлифуют торец.

Для насоса выпуска до 1975 г. заменяют детали уплотнения на новые (412-1307040 — корпус сальника в сборе, 412-1307033— манжета сальника в сборе и 412-1307070 — корпус шайбы в сборе). Для насоса выпуска после 1975 г. необходимо заменить манжету (401-1307038-02), шайбу уплотняющую (401-1307041-10) и обойму сальника (401-1307052-11).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Текущий ремонт двигателя Москвича-412"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы