Строй-Техника.ру

Строительные машины и оборудование, справочник

К навалочным грузам закрытого хранения относятся формовочный песок и формовочные смеси, рудные и химические концентраты, магнезитовый и другие порошки, потребляемый машиностроительной и металлургической промышленностью и заводами огнеупорных изделий, цемент и различные зерновые грузы, минеральные удобрения и другие навалочные грузы, боящиеся атмосферного воздействия.

Хранение небольших запасов таких грузов осуществляется в закрытых складах амбарного типа (пакгаузах), оборудованных простейшими средствами механизации ПРТС-работ в виде передвижных вагоноразгрузчиков и ленточных конвейеров, рассчитанных на прием грузов из крытых вагонов. Для закрытого хранения значительных запасов грузов применяются механизированные склады закромного типа, шатрово-полубункерные и силосные.

По направлению грузопотоков и технологии грузопереработки на промышленных предприятиях различаются склады для приема груза с внешнего транспорта и склады для отправления грузов с предприятия на внешний транспорт.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На складах закрытого хранения навалочных грузов в зависимости от характеристики груза, вида транспорта, требуемой емкости склада и технологии грузопереработки применяются различные приемные и отпускные устройства и различные средства механизации ПРТС-работ.

В соответствии с приведенной на схеме 4 классификацией наиболее распространенные типовые схемы комплексной механизации складов приема с железной дороги навалочных грузов закрытого хранения представлены на рис. 1, а характеристики этих схем даны в табл. 28. Характеристика груза обусловливает способ выгрузки, тип приемных устройств на складе и тип самого склада.

Слеживающиеся и смерзающиеся навалочные грузы не могут перевозиться в таком специальном подвижном составе, как цементовозы или другие цистерны с пневматической разгрузкой. При доставке таких грузов в крытых вагонах выгрузка может осуществляться только специальными разгрузчиками, обеспечивающими рыхление груза.

Способность навалочных грузов слеживаться должна учитываться не только при выборе способов доставки груза и тина приемных устройств, но и при выборе типа склада. Слеживающиеся грузы нельзя хранить в силосных и бункерных складах, а в случае применения шатрово-полубункерного склада необходимо предусматривать специальные машины для разрыхления слежавшегося груза, например, кратцеры для подачи слежавшегося груза из штабеля на линию конвейеров. Необходимость захвата слежавшегося груза грейфером оправдывает применение в таком случае склада закромного типа, допускающего применение мостовых грейферных кранов.

В последнее время все чаще применяются перевозки навалочных грузов закрытого хранения в специальных железнодорожных

составах, однако по условиям рентабельности ограничивается дальность таких перевозок из-за экономически неоправданного обратного пробега порожняком дорогого специализированного состава.

Перевозки навалочных грузов закрытого хранения в крытых вагонах в настоящее время составляют свыше 250 млн. т/год, а по данным ЦНИИ МПС объем таких перевозок в ближайшие годы увеличится почти в три раза.

Для механизации разгрузки крытых вагонов с навалочным грузом применяются различные средства механизации, выбор которых в каждом конкретном случае обусловливается характеристикой груза, технологическими условиями его приема на складе и тех-нико-экономическим сравнением выбираемого варианта разгрузки с другими возможными вариантами. Технологические условия приема груза на складе определяются величиной грузопотока, степенью его стабильности, видом приемных устройств и их размещением (в одной точке или по фронту) в соответствии с типом склада.

При мощном и устойчивом грузопотоке однородного исслеживающегося сыпучего груза с успехом применяется инерционная установка ЦНИИ МПС для разгрузки крытых вагонов методом качания, обеспечивающая высокую производительность (четыре вагона в час) при дистанционном управлении одним оператором, находящимся у пульта управления вне вагона. Однако эта установка оказывается технологически непригодной при слеживаемости грузов, а при недостаточно большом грузопотоке является экономически нецелесообразной, вследствие своей высокой стоимости.

Прогрессивным методом разгрузки крытых вагонов с сыпучим грузом является применение пневматических разгрузчиков, обеспечивающих большую производительность и благоприятные условия работы для обслуживающего персонала. Применение пневматических разгрузчиков обычно требует и пневматического способа подачи груза на склад, а также выдачи груза на производство, что требует стационарных установок (компрессора, вакуум-насоса, камерного насоса и пр.).

Однако подавляющее большинство пунктов выгрузки навалочных грузов из крытых вагонов на предприятиях различных отраслей промышленности принимает в сутки не более 10 крытых вагонов, для разгрузки которых вместо дорогостоящих стационарных установок целесообразнее применять более простые передвижные разгрузчики, пригодные для использования на различных складах навалочных грузов.

Острая потребность в таких достаточно производительных – разгрузчиках приводит к тому, что наряду с серийно выпускаемыми разгрузчиками типа МВС ряд институтов и производственно-конструкторских организаций разрабатывают и своими средствами изготовляют модификации разгрузчиков непрерывного действия (типа МВС), а также разгрузчики циклического действия с ковшом. Последние, отличаясь простотой конструкции и управления, уступают, однако, по своей производительности разгрузчикам непрерывного действия, производительность которых достигает 50 т/ч и более.

Весьма существенным показателем эксплуатационных качеств передвижных разгрузчиков является дистанционное управление, освобождающее обслуживающий персонал от работы в насыщенном пылью кузове крытого вагона. Однако практически требуется присутствие оператора в глубине вагона для визуального управления разгрузчиком и, кроме того, предусмотрено обслуживание двух подсобных рабочих (по паспорту МВС-4) для операций с длинным отвальным и приставным передвижным конвейерами.

Прогрессивным направлением при разработке самоходных разгрузчиков можно считать создание нового типа конвейерно-бульдозерного разгрузчика, в котором сочетаются преимущества конвейерной выгрузки и бульдозерного перемещения груза.

Простота конструкции, возможность не только дистанционного управления (практически без подсобных рабочих), но и автоматической работы такого разгрузчика в глубине вагона вне поля зрения оператора составляют преимущества конвейерно-бульдо-зерного разгрузчика по сравнению с другими разгрузчиками крытых вагонов.

Таким образом, тип и конструкция приемного устройства определяются видом разгружаемого подвижного состава и конструкцией разгрузочной установки. Так, например, бункерное приемное устройство для разгрузки крытых вагонов инерционной машиной ЦНИИ МПС размещается против двери крытого вагона по одну сторону разгрузочного пути и тем самым не может быть использовано для разгрузки полувагонов и цементо-, и рудовозов. Установка «Труд» предусматривает траншейное приемное устройство, расположенное по одну сторону разгрузочного пути, также непригодное для разгрузки цементовозов. Передвижные разгрузчики позволяют осуществлять разгрузку крытых вагонов как в бункерное, так и в траншейное приемное устройство, как по одну, так и по обе стороны разгрузочного пути.

Реальные возможности доставки на промышленное предприятие сыпучих грузов в различных железнодорожных подвижных составах обязывает выбирать те приемные устройства, которые позволяют по своей конструкции, расположению и оборудованию разгружать любые виды подвижного состава.

Известны примеры, когда железобетонные бункерные устройства, построенные для разгрузки составов крытых вагонов с помощью механических лопат по одну сторону разгрузочного пути, пришлось заново перестраивать для обеспечения разгрузки составов апатитовозов, осуществляющих выпуск груза по оси разгрузочного пути.

В настоящее время все шире используются наиболее универсальные по области применения бункерные приемные устройства, в которые производится разгрузка полувагонов, апатитовозов и крытых вагонов с помощью механических разгрузчиков и пневмо-транспортных устройств.

Типовые схемы механизированных складов навалочных грузов закрытого хранения представлены на рис. 1. Для так называемых неслеживающихся навалочных грузов, т. е. грузов, способных восстанавливать свой естественный угол откоса по мере отгребания из штабеля, могут применяться любые из представленных схем. Для слеживающихся грузов могут использоваться лишь схемы 2 и 3 механизации, представленные на рис. 45, предусматривающие применение специальных машин для разрыхления слежавшегося груза как при выгрузке из крытых вагонов, так и при отгрузке со склада на производство.

Пропускная способность складов по приему грузов с железной дороги определяется производительностью применяемых разгрузочных установок, количеством одновременно работающих разгрузчиков на фронте разгрузки.

Отправление грузов со складов непосредственно на производство осуществляется обычно конвейерным транспортом, но в ряде случаев — с помощью безрельсового или рельсового внутризаводского транспорта. Пропускная способность склада по отправлению грузов в течение одной-двух рабочих смен обычно требуется меньшая по сравнению с условиями интенсивной разгрузки железнодородиого подвижного состава в установленные короткие сроки приема грузов с железной дороги.

Основные размеры складов по типовым схемам определяются в зависимости от требуемой емкости, отвечающей заданным запасам груза в сутках при известном годовом грузопотоке склада.

Различные типовые схемы механизированных складов в разной степени могут обеспечивать требуемую пропускную способность и емкость при большой величине годового грузопотока. Так, например, по схеме 1 (рис. 45) грузопоток не должен превышать 100—120 тыс. т/год, а по схеме 5 — может быть обеспечен грузопоток более 1 млн. т/год (например, на складах рудных концентратов в черной металлургии).

Технико-экономическая оценка выполнена для схем комплексной механизации складов закромного типа, шатрово-полубун-керных и силосных в условиях переработки грузов по одинаковому технологическому процессу «крытые вагоны—приемный бункер— конвейерная подача в закрытый склад—выдача со склада на конвейер для направления на производство».

Годовой грузопоток принимается от 100 до 600 тыс. т/год, запас груза на складе 10-суточный.

Закромный склад оборудован разгрузчиками типа МВС производительностью 50 т/ч, выгружающими груз из крытых вагонов в приемный бункер, откуда через затворы груз поступает на горизонтальный ленточный конвейер, с которого перегружается на наклонный конвейер, сбрасывающий груз в первичный отвал на складе. Из первичного отвала груз самотеком через отпускной бункер подается на наклонный ленточный конвейер, направляющий груз на производство. Перегрузка из первичного отвала в складской штабель, а затем из штабеля в первичный отвал для отправления со склада осуществляется мостовым грейферным краном.

Шатрово-полубункерный склад имеет технологию переработки грузов, подобную закромному складу, но отправление груза со склада осуществляется самотеком на под-штабельный конвейер.

На бункерном складе отправление груза из складских бункеров осуществляется самотеком на подбункерный конвейер.

Легкая строительная конструкция при высоком коэффициенте использования объема обусловливает значительно меньшую стоимость по сравнению со стоимостью здания закромного склада.

Силосный склад предусматривается с таким же бункерным приемным устройством, как и в рассмотренных выше схемах, но характеризуется по сравнению с ними значительно более высокими капитальными затратами на сооружение железобетонных силосов.

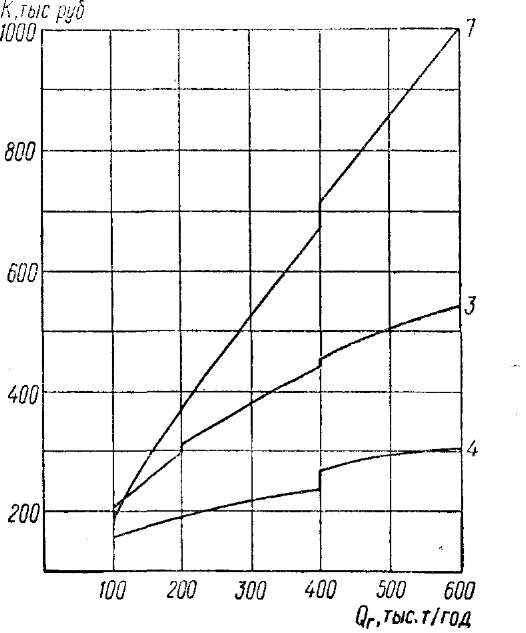

Кривые зависимости капитальных затрат от величины годового грузопотока на складах навалочных грузов закрытого хранения, соответствующие схемам 3, 4, 7 (рис. 46), показывают, что капитальные затраты на устройство и оборудование шатрово-полубункерных складов (схема 4) при любом грузопотоке меньше капитальных затрат, необходимых по схемам 3 и 7. При небольшом годовом грузопотоке (менее 100 тыс. т/год) капитальные затраты по силосному складу (схема 7) оказываются меньше, чем по закромному складу (схема 3), однако с увеличением грузопотока капитальные затраты по силосным складам резко увеличиваются, что объясняется высокой стоимостью сооружений для хранения силоса.

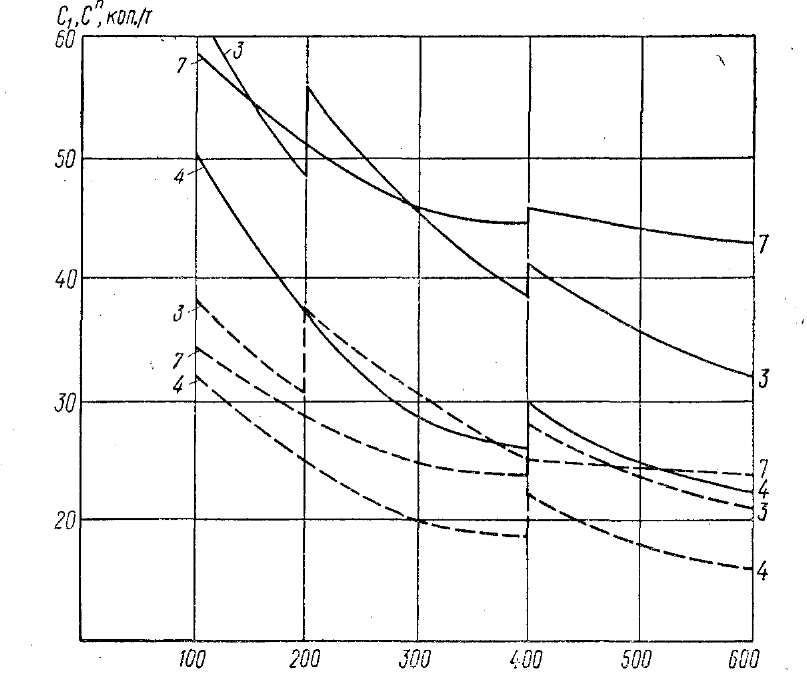

На рис. 3 кривые зависимости себестоимости от годового грузопотока для сравниваемых схем механизации закромиого (схема 3), шатрово-полубункерного (схема 4) и силосного (схема 7) складов нанесены на совмещенный график, соответствующий схемам, что помогает наглядности их сравнительного анализа и позволяет выявить зоны сравнительной рентабельности каждой схемы в рассматриваемых пределах годового грузопотока.

Кривые себестоимости в пределах годового грузопотока до 400 тыс. т/год показывают наименьшую себестоимость переработки грузов на шатрово-полубункерных складах по схеме 4 и наибольшую себестоимость на закромных складах (схема 3). Последняя резко возрастает при грузопотоке 200 тыс. т/год в связи с необходимостью ввода в действие второго мостового грейферного крана и перехода на трехсменную работу. Себестоимость переработки грузов на силосных складах занимает промежуточное положение, превышая себестоимость по схеме 4 и показывая меньшие значения по сравнению со схемой 3.

При увеличении годового грузопотока с 400 до 600 тыс. т/год преимущества шатрово-полубункерных складов выявляются еще более явственно. При грузопотоке около 500 тыс. т/год себестоимости переработки по схемам 4 и 7 оказываются равны, а при дальнейшем увеличении грузопотока себестоимость грузопереработки на силосных складах становится больше, чем на закромных складах.

Рис. 2. График зависимости капитальных затрат от величины годового грузопотока на складах навалочных грузов закрытого хранения

Решающим показателем в экономической оценке и сравнении схем механизированных складов является приведенная себестоимость переработки грузов на этих складах с учетом эффективности капиталовложений на их устройство и оборудование.

Представленные на том же рис. 3 кривые зависимости приведенной себестоимости подчеркивают значительные преимущества шатрово-полубункерных складов по сравнению с закромными и силосными при любой величине годового грузопотока.

Рис. 3. График зависимости себестоимости от величины годового грузопотока на складах навалочных грузов закрытого хранения

Если при грузопотоке до 150 тыс. т/год силосный склад позволяет иметь себестоимость переработки груза меньше, чем на за-кромном складе, то при грузопотоке около 300тыс. т/год себестоимость переработки на этих складах оказывается одинаковой, а при больших величинах грузопотока все более явственно видно резкое уменьшение себестоимости переработки на закромных складах в то время, как приведенная себестоимость на силосных складах по-прежнему остается на высоком уровне.

Из сравнительного анализа экономических показателей складов закрытого хранения навалочных неслеживающихся грузов можно сделать вывод об экономических преимуществах шатрово-полубункерных складов. В пределах годового грузопотока до 400 тыс. т/год закромные и силосные склады с экономической точки зрения (по схемам 3 и 7) примерно равноценны, но с увеличением грузопотока более рентабельными являются закромные склады.

Приведенная оценка схем механизированных складов ориентировочна и получена на основе анализа экономических показателей, сравнительная характеристика складов может быть уточнена с учетом дополнительных факторов. Так, например, для шатрово-полубункерных складов должен учитываться такой фактор, как необходимость подгребания груза из «мертвых зон» склада к под-штабельному тоннелю для облегчения подачи груза, чего не требуется на силосных складах. Однако санитарно-гигиенические условия работы и возможности внедрения автоматизации на силосных складах более благоприятны, чем на шатрово-полубун-керных.

Различные технико-экономические уточнения не могут изменить величины приведенных выше экономических показателей и повлиять на результаты полученной экономической оценки приведенных типовых схем.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Типовые схемы механизации складов навалочных грузов закрытого хранения"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы