Строй-Техника.ру

Строительные машины и оборудование, справочник

Приспособление предназначено в основном для измельчения соломы и сбора всей незерновой части урожая в прицепы 2ПТС-4, а также укладывания в валок или разбрасывания по полю незерновой части урожая.

Прицеп 2ПТС-4 можно отцеплять и перевозить тракторами к месту выгрузки или агрегатировать с комбайном в режиме копнителя.

Для этого комбайн оборудуют автоприцепом и элементами гидросистемы для опрокидывания и отъединения автоприцепов на ходу.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

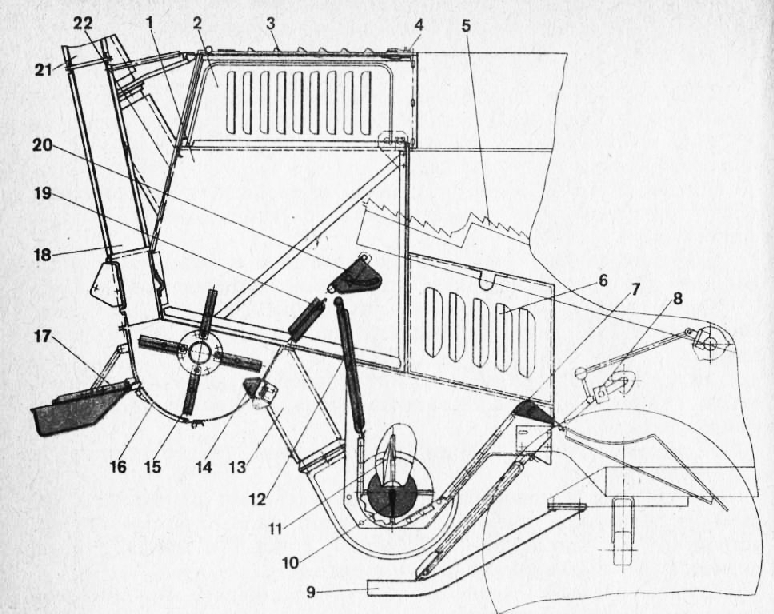

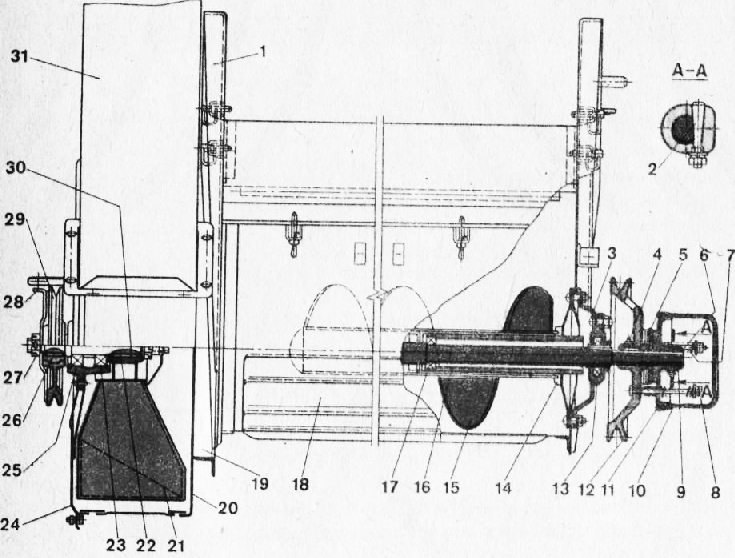

Приспособление навешивают на комбайн вместо копнителя. Оно состоит из двух систем, работающих независимо друг от друга.

Система измельчения и транспортировки соломы включает: капот (рис. 87), блок измельчителя, проставку и соло-мопровод.

В систему отбора половы входят: шнек, вентилятор и половопровод.

Конструкция приспособления предусматривает переналадку систем в полевых условиях. Для этой цели противорежущее устройство, щитки, скатная доска и щитки направляющего устройства выполнены поворотными.

Технологический процесс работы основной комплектации приспособления заключается в следующем. Солома из соломотряса поступает по щитку в блок измельчителя. Там в зависимости от наладок противорежущего устройства 14 и молотков измельчающего барабана солома может измельчаться на мелкие фракции (40…50 мм) или разрезаться на части размером 100…250 мм.

При закрытой заслонке соломенные фракции под воздействием воздушного потока, создаваемого молотками быстровращаю-щегося ротора, транспортируются по соломопроводу в тележку. При открытой заслонке 16 солома в зависимости от установки ребер направляющего устройства либо укладывается в валок, либо разбрасывается по полю.

Полова поступает с решет очистки по скатной доске в шнек, затем в вентилятор, который через половопровод задувает ее в тележку. При установке скатной доски в вертикальное положение она укладывается в валок на поверхность поля.

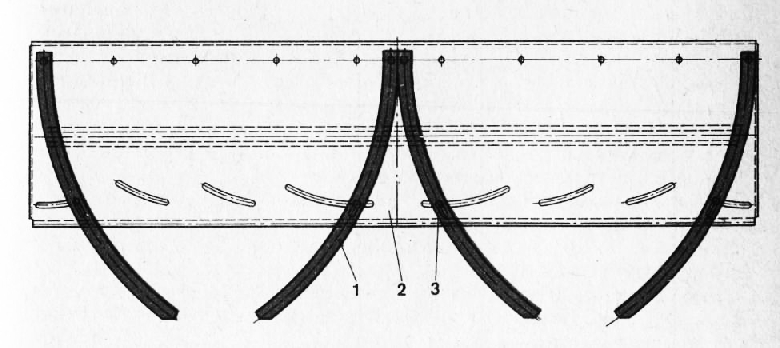

Капот включает силовые боковины, связанные поперечными элементами с помощью сварки, а также щитком, размещенным между ними на болтах.

Крыша закреплена шарнирно и фиксируется в рабочем положении защелкой. Крыша и боковины в верхней части, а также боковины, соединяющие снизу капот с каркасом молотилки, выполнены с жалюзи в целях уменьшения влияния воздушных потоков вентилятора и ротора измельчителя на работу очистки. Задняя стенка полностью открывается и устанавливается только при демонтаже измельчающего блока для работы по схеме «Укладка неизмельченной соломы и половы в валок».

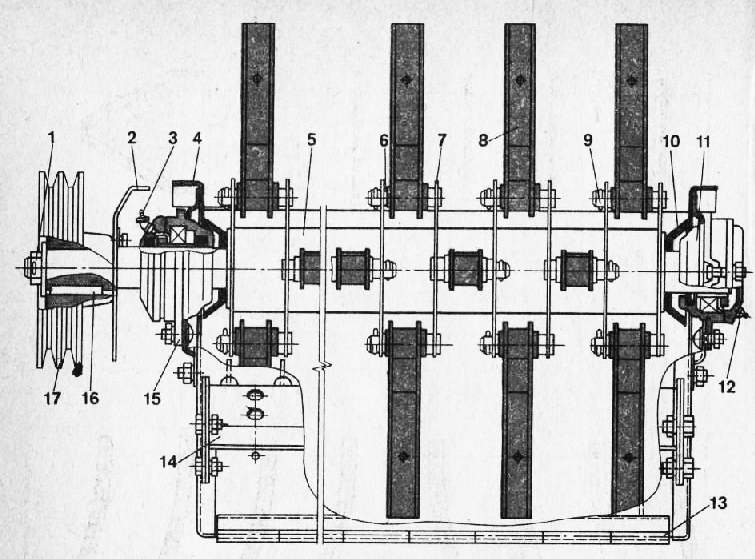

Блок измельчителя (рис. 89) состоит из: цельносварного корпуса молоткового барабана, сегментного противорежущего устройства, заслонки и направляющего устройства. Блок крепят болтами на полках угольников. На выходном его окне предусмотрены отбортовки с отверстиями для установки проставки соломопровода.

Молотковый барабан выполнен в виде сборочной единицы. В нее входят: сварной вал с шарнирными молотками, подшипниковые опоры, защищенные с внутренней стороны отражателями, приводной шкив, смонтированный на правой цапфе вала с помощью шпонки и корончатой гайки.

Молотки устанавливают на осях, которые фиксируют шплинтами в отверстиях дисков барабана.

Для выполнения технологического процесса без измельчения соломы молотки поворачивают до совмещения со специальными отверстиями в дисках и закрепляют их длинными осями.

Перед установкой на комбайн барабан динамически балансируют до уровня остаточного дисбаланса не более 0,1 Нм (10 гс м).

В полевых условиях при выходе из строя молотка рекомендуется его заменить, подобрав массу нового молотка с отклонением не более ±2 г. от массы заменяемого.

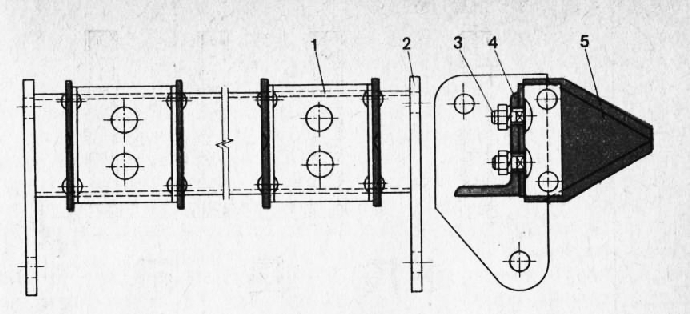

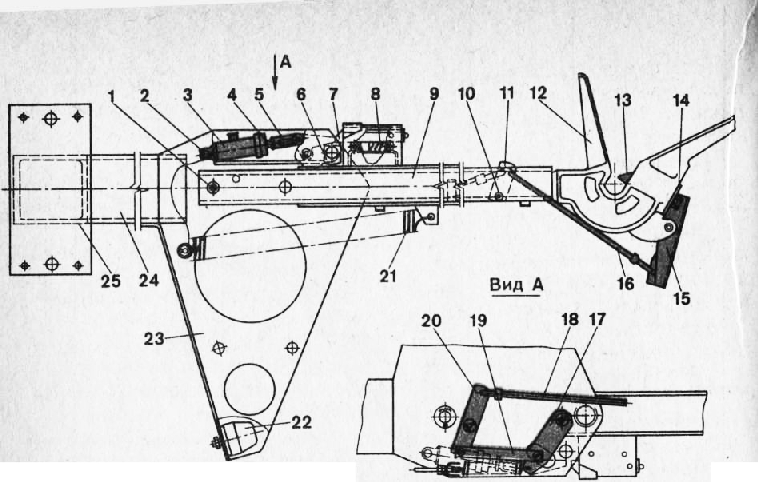

Противорежущее устройство включает: сменные ножевые секции с двумя сегментами, балки из неравнобокого угольника, по краям которого приварены опорные кронштейны с двумя отверстиями.

Для операции измельчения соломистой массы сегменты устанавливают с перекрытием в зоне действия молотков барабана через продолговатые отверстия в корпусе блока. При этом противорежущее устройство крепят четырьмя болтами. С целью снижения степени измельчения сегменты выводят из зоны резания поворотом угольника относительно нижних болтов.

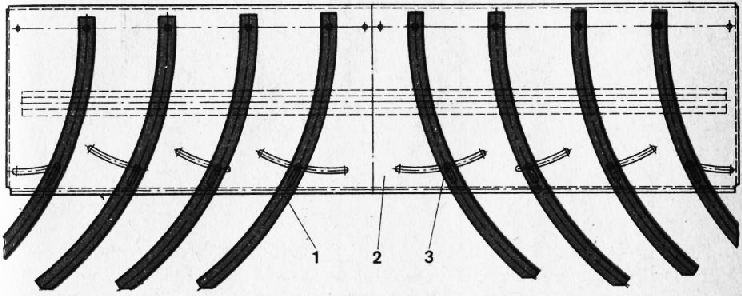

Направляющее устройство представляет собой основание, на котором с помощью болтов и специальных пазов симметрично монтируют направляющие ребра. При размещении последних в разные стороны от оси симметрии направляющее устройство будет разбрасывать незерновую часть урожая по полю.

Перестановкой ребер можно добиться обратного эффекта — укладывать солому в валки. Ширина валка изменяется в зависимости от угла расположения крайних ребер.

Шнековый транспортер включает: кожух с поворотной скатной доской, консольный шнек с приводным шкивом и предохранительной зубчато-фрикционной муфтой, оттарированной на передачу крутящего момента 40…60 Н м.

Шнек устанавливают на подшипниковой опоре и подшипниках разовой смазки, дополнительно защищенных от попадания соломистой массы лабиринтным уплотнением.

Шнековый транспортер подает полову, поступающую по скату от половонабивателя, во всасывающее окно вентилятора.

Вентилятор состоит из сварного кожуха, съемной крышки и четырехлопастного ротора, закрепленного на валу с приводным шкивом.

Ступица с подшипниками приклепана к съемной крышке. Вентилятор монтируют на боковине шнекового транспортера болтами.

Для доступа к крылачу и очистки кожуха предусмотрена откидная крышка, которая фиксируется замком. К выходному окну болтами прикручивают половопровод.

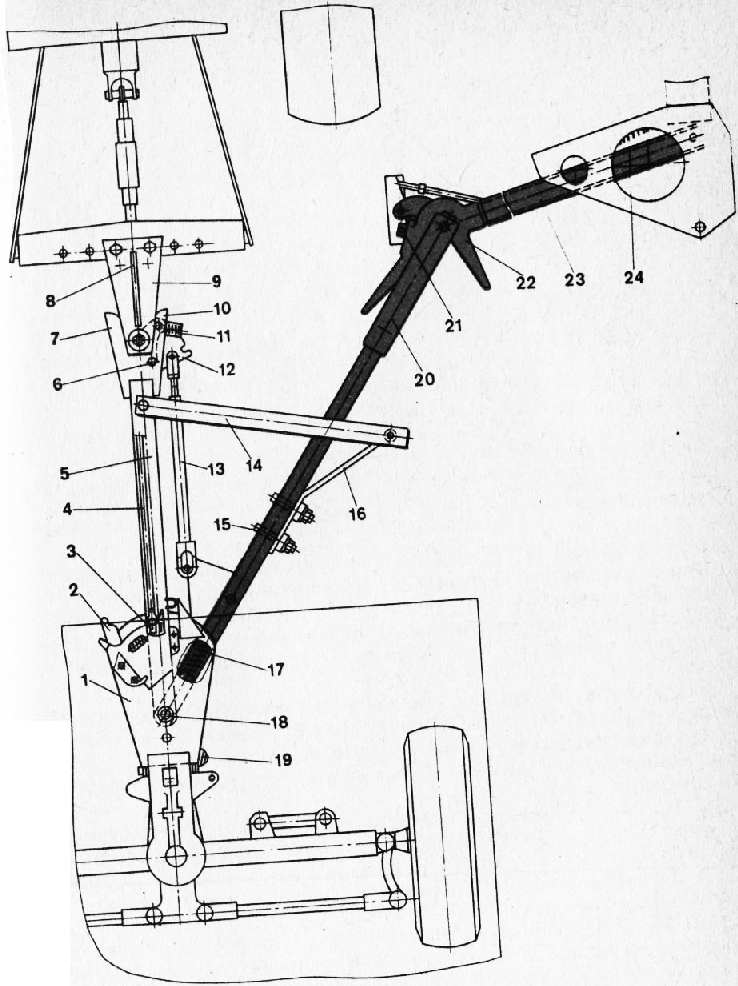

Автоприцеп присоединяет и отъединяет тракторный прицеп на ходу комбайна.

При дальнейшем движении трактора со скоростью, несколько превышающей скорость комбайна, вертикальная ось вилки дополнительного дышла отжимает подпружиненный фиксатор подвижного захвата и после упора в гнездо ловителя надежно крепится рабочей гранью фиксатора.

В этот же момент дополнительное дышло под действием усилия от ловителя перемещается в осевом направлении. При этом пружина сжимается. Зуб захвата выводится из зацепления с серьгой трактора через тягу и трехплечий рычаг. Прицеп отъединяется от трактора.

Благодаря усилию сопротивления перекатыванию тележки по полю продольные оси подвижного захвата и дополнительного дышла совмещаются в одну линию с продольной осью комбайна.

Происходит окончательное фиксирование защелками тяговых звеньев, предотвращающее наезд прицепа на комбайн при торможении и работе на уклонах.

Наполненный прицеп отъединяется от комбайна при включении кнопки электрогидрораспределителя, подающего масло к гидроцилиндру автоприцепа комбайна. Шток гидроцилиндра через рычаги и тяги утапливает фиксатор.

Неподвижную опору монтируют на болтах к раме фланцем и дополнительно закрепляют раскосами.

Подвижный захват находится на оси между направляющими пластинами. Пружина в момент отъединения прицепа отводит захват влево до упора в резиновый буфер.

В рабочем положении подвижный захват устанавливается на опоре подпружиненным фиксатором, взаимодействующим с упором на неподвижной опоре. Между пластинами последней расположен гидроцилиндр, а снизу- двуплечие рычаги, с помощью которых гидроцилиндр воздействует через тяги и рычаг на фиксатор ловителя.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Универсальное приспособление для уборки незерновой части урожая"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы