Строй-Техника.ру

Строительные машины и оборудование, справочник

На предприятиях машиностроительной промышленности перерабатываются значительные массы грузов, причем направления, протяженность и мощности грузопотоков, отвечающие технологии и взаимному размещению цехов и складов, обычно стабильны. В таких условиях для механизации ПРТС-работ применение устройств и машин непрерывного действия становится целесообразнее установок периодического действия и в ряде случаев оказывается единственно возможным решением для удовлетворения требований производительности и необходимого режима перемещения грузов.

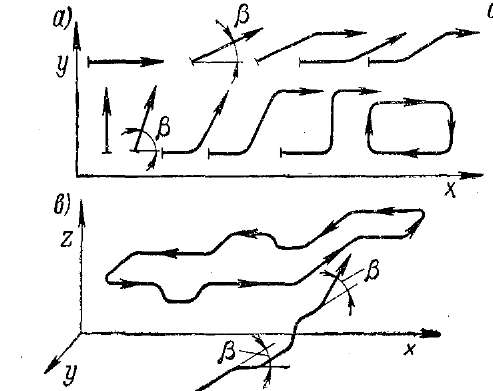

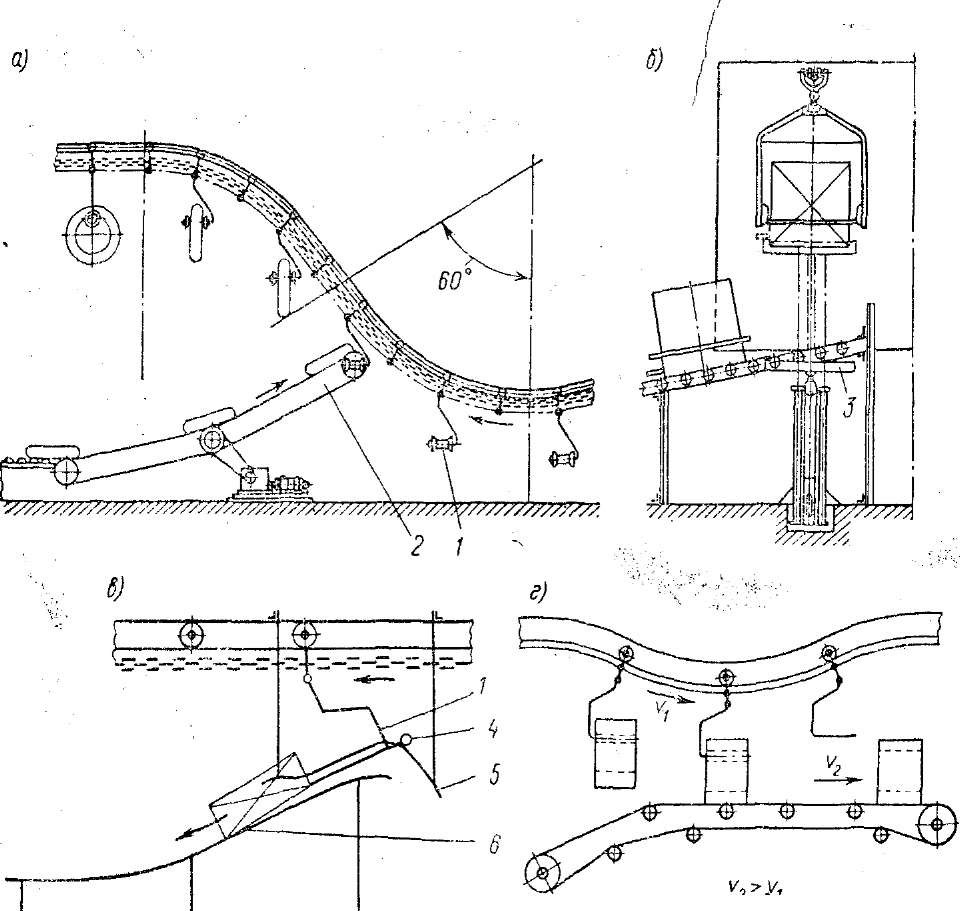

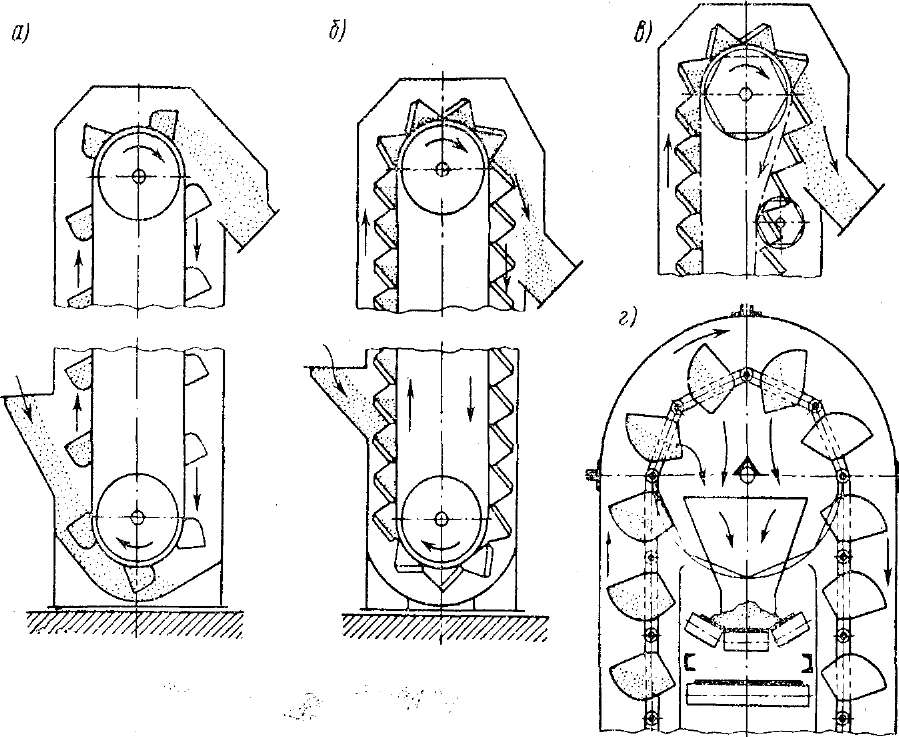

Рис. 1. Схемы трасс перемещения грузов машинами непрерывного действия

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По направлению и трассе перемещения указанные устройства можно разделить на три основные группы.

Первая группа установок обеспечивает перемещение грузов в одной вертикальной плоскости по трассе, состоящей из одного прямолинейного отрезка (горизонтального, наклонного или вертикального) или из сочетания отдельных горизонтальных, наклонных и вертикальных участков.

Вторая группа предусматривает размещение машин в одной горизонтальной плоскости для перемещения грузов по горизонтально-замкнутой трассе любой конфигурации.

Третья группа при различном размещении установок в пространстве обеспечивает перемещение грузов по сложной пространственной трассе с горизонтальными, наклонными и вертикальными участками.

Стремление к наибольшей эффективности перемещения грузов без излишних перегрузок выражается в создании сложных и разветвленных трасс конвейеров.

Установки непрерывного действия различаются и по характеру перемещения грузов:

а) перемещение на непрерывно движущемся грузонесущем органе в виде ленты или настила (ленточные, пластинчатые конвейеры);

б) перемещение в непрерывно движущихся расставленных на определенном расстоянии друг от друга емкостях в виде ковшей, подвесок и т. п. (ковшовые, полочные и люлечные элеваторы, подвесные конвейеры и пр.);

в) перемещение грузов волочением по неподвижному желобу или трубе непрерывно движущимися скребками различного вида (скребковые конвейеры);

г) волочение (проталкивание) груза по неподвижному желобу вращающимися винтовыми лопастями различного вида (винтовые конвейеры);

д) перемещение груза при помощи сил инерции или микробросками по качающемуся желобу или трубе (качающиеся инерционные и вибрационные конвейеры);

е) перемещение грузов на тележках под действием тяги или толкания конвейером (грузоведущие конвейеры);

ж) перемещение грузов под действием силы тяжести (роликовые конвейеры, самотечные трубы, винтовые спуски и пр.);

з) перемещение грузов в закрытом трубопроводе под действием воздуха (пневмотранспортные установки);

и) перемещение грузов в желобе или трубе под действием воды (гидротранспортные установки).

По характеру использования машины непрерывного действия делятся на стационарные и подвижные.

Особую группу в классификации представляют погрузчики навалочных грузов для автотранспорта и железнодорожных подвижных составов, а также разгрузчики непрерывного действия для выгрузки навалочных грузов из крытых вагонов и открытого железнодорожного подвижного состава.

Классификация охватывает также вспомогательные устройства, применяемые при перемещении грузов машинами непрерывного действия.

Ввиду большого разнообразия машин и устройств непрерывного действия, выбор установки, удовлетворяющей требованиям рациональной организации и механизации ПРТС-работ, является ответственным этапом разработки системы комплексной механизации перемещения грузов. Основными техническими факторами,

определяющими рациональный выбор установки непрерывного действия, являются: род и характеристика груза, потребная производительность, направление, длина и конфигурация трассы перемещения груза, условия поступления груза на трассу и условия приема груза в конце трассы перемещения, технологические требования производства, особые местные условия.

Разные машины не одинаково пригодны для перемещения грузов, обладающих теми или иными физико-механическими свойствами. Так, например, для транспортировки тяжелых грузов, имеющих острые режущие грани, более пригодны пластинчатые, а не ленточные конвейеры.

При выборе той или иной установки непрерывного действия принимается во внимание не только соображение надежности машины, но и требование сохранности самого груза и условий работы обслуживающего персонала. Например, для обеспечения благоприятных санитарно-гигиенических условий и исключения потерь от распыления для порошкообразных грузов применяются пневмотранспортные установки, конвейеры с погруженными скребками, винтовые конвейеры и другие специальные установки.

Такие существенные факторы, как требуемая длина и конфигурация трассы перемещения груза в определенном направлении, ориентируют проектировщика на выбор схемы трассы, допустимых углов наклона и длины тех или иных конвейеров с тем условием, чтобы запроектированная трасса обеспечивала перемещение груза при минимальном количестве промежуточных перегрузок.

Рациональная организация и механизация ПРТС-работ предусматривают выбор машин и устройств для подачи груза на трассу конвейеров и отвод (прием) груза с трассы в конечных или промежуточных пунктах трассы. Выбор этих устройств в значительной степени влияет на выбор машин, перемещающих груз по трассе, одни из которых (например, подвесные конвейеры) допускают автоматическую загрузку и разгрузку в любой точке трассы, другие (например, лотковые конвейеры) не допускают разгрузки на промежуточных пунктах трассы, а некоторые требуют специальных вспомогательных устройств или дополнительных по-грузочно-разгрузочных машин на конечных пунктах трассы.

Условия включения в трассу технологических операций с грузом (моечных, окрасочных, сушильных и др.) ставят особые требования к выбору машин для совмещения транспортных и технологических операций на определенных участках трассы в заданном режиме совместной работы.

Особыми местными условиями,требующими учета при выборе транспортирующих машин, являются, например, условия размещения и работы машин в крытых помещениях или на открытой местности (при низких температурах), степень застройки территории по трассе перемещения грузов, геологические и гидрологические условия, техника безопасности и др. Соображение унификации оборудования также влияет на выбор транспортирующих машин.

Наряду с самими машинами должен быть обоснован и выбор специальных строительных конструкций (тип и размеры), необходимых для установки машин, и вспомогательных устройств (бункеров, галерей и пр.).

Ленточный конвейер является наиболее распространенной установкой непрерывного действия (первая группа из схем трассы). Он применяется для транспортирования разнообразных навалочных и штучных грузов и обеспечивает широкий диапазон производительности и дальности перемещения.

Различаются конвейеры с желобчатой и плоской лентой, причем первые применяются для навалочных грузов, а вторые — для штучных грузов. Для навалочных грузов конвейеры с плоской лентой используются в качестве питателей и сортировочных установок.

В системах комплексной механизации ПРТС-работ при проектировании установок ленточных конвейеров широко используются типовые их элементы и узлы, изготовляемые специализированными заводами по разработанным нормалям и стандартам.

Основные параметры стационарных ленточных конвейеров определяются по ГОСТ 10624—63, причем размеры таких элементов конвейера, как ролики и барабаны, определяются в зависимости от стандартной ширины ленты, которая служит грузо-несущим и тяговым элементом конвейера.

Наибольшее распространение имеют резинотканевые ленты из бельтинга Б-820 расчетной прочностью 61 кгс/см, особо прочного бельтинга марки ОПБ прочностью 130 кгс/см и уточно-шну-ровой ткани прочностью 132 кгс/см.

Количество прокладок, определяемое требованием продольной прочности ленты, зависит от ее ширины (ГОСТ 20—62):

Ширина ленты в мм 650 800 1000 1200 1400 1600 1800 Число прокладок 3—5 3—6 4—9 5—9 6—10 7—10 8—12

Кроме резинотканевых применяются высокопрочные ленты из капрона, лавсана и анида, а также резинотросовые и стальные ленты.

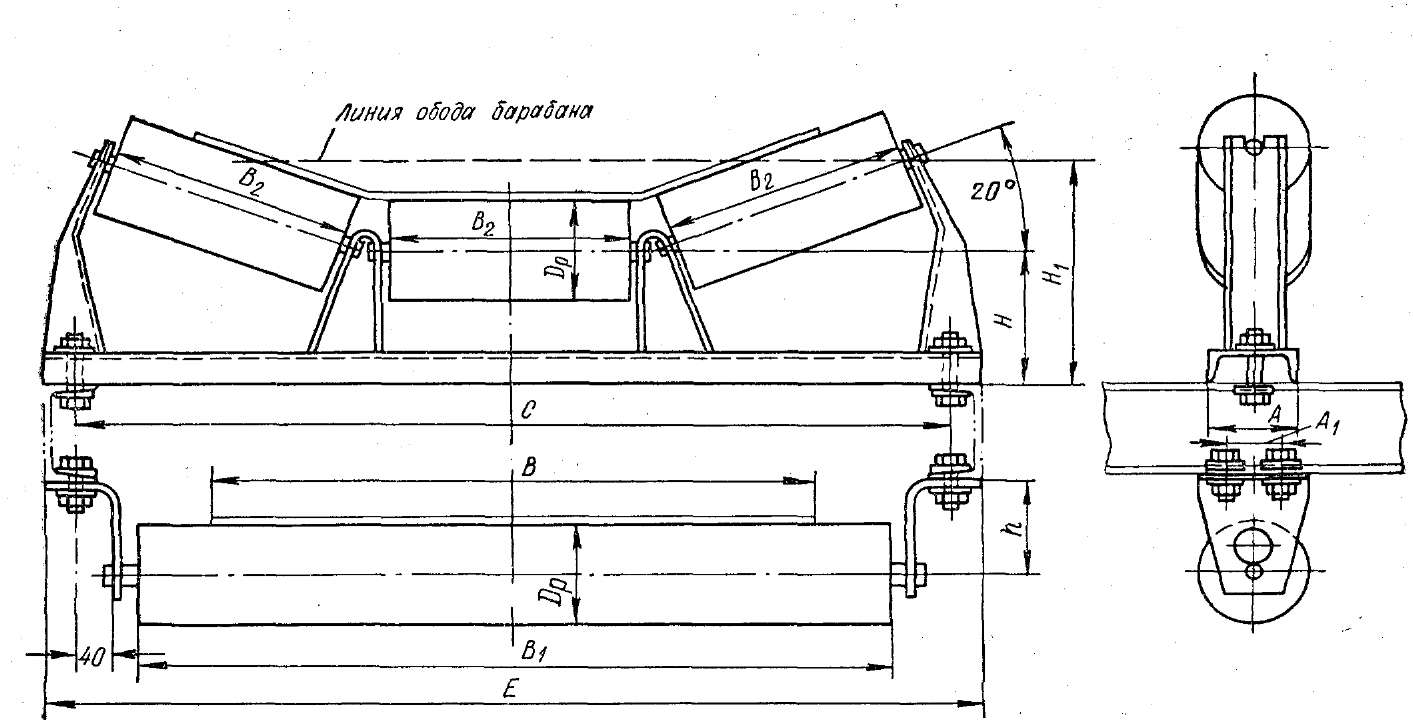

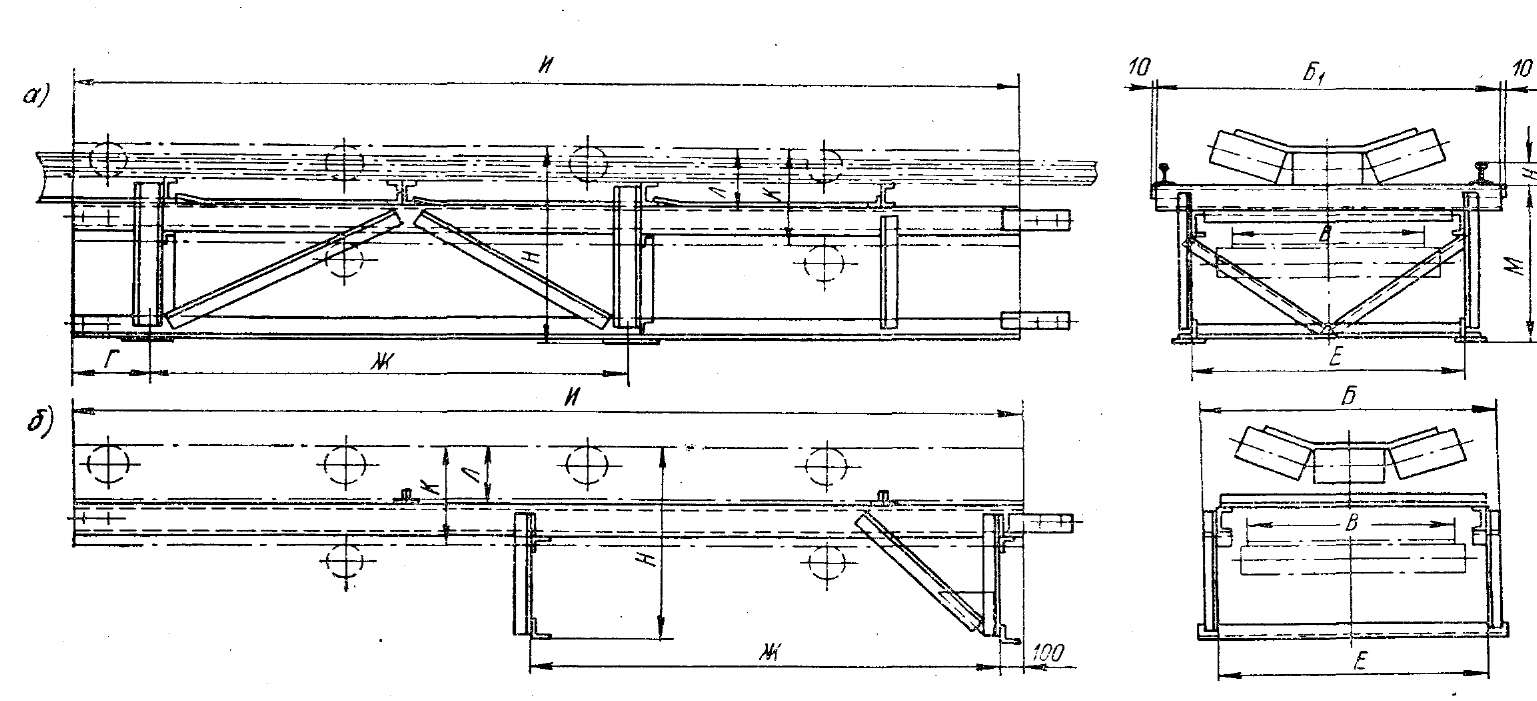

Поддерживающие ленту опоры однороликовые применяются для плоской ленты грузовой и обратной ветви конвейера, трех-роликовые — для желобчатых лент шириной до 1400 мм и пяти-роликовые — для ленты большей ширины. Расстояние между ро-ликоопорами принимается от 1 до 1,5 м; расстояние крайней роли-коопоры до оси барабана конвейера — 0,8—3 м.

При перемещении штучных грузов весом 30—80 кг расстояние между роликоопорами грузовой ветви выбирают с таким условием, чтобы груз лежал не менее чем на двух опорах.

Рис. 2. Типовые роликовые опоры ленточного конвейера

Рис. 3. Линейные секции ленточных конвейеров:

а — для конвейеров с двухбарабанной сбрасывающей тележкой; б — для конвейеров без сбрасывающей тележки

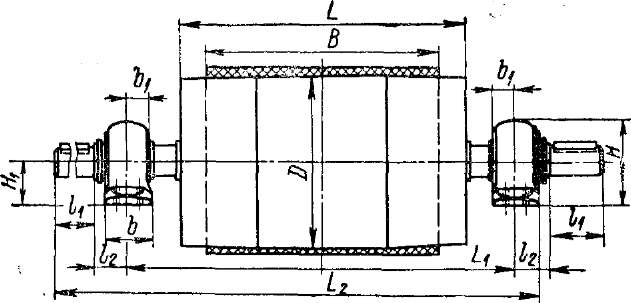

В ленточных конвейерах различают приводные, концевые и отклоняющие барабаны, служащие для изменения направления ленты. Максимальное натяжение лента имеет на приводном барабане, диаметр которого для уменьшения напряжений изгиба принимают тем большим, чем больше прокладок в ленте по формуле £>б = kZ, где Z — число прокладок ткани в ленте; k — коэффициент, зависящий от типа ткани (при бельтинге Б-820 k = 130; при ОПБ k = 150-М60; при уточно-шнуровой ткани k = 170-г-т-180).

Диаметр концевых и натяжных барабанов обычно принимают равным 0,8, а диаметр отклоняющих барабанов — 0,65 от диаметра приводного барабана. Приводные и натяжные барабаны выполняют бочкообразными, чтобы конвейерная лента не сбегала с барабанов (стрела выпуклости обычно составляет около 1/200 длины барабана). В случае необходимости повышения коэффициента трения поверхность приводного барабана футеруют деревом или резиной (резинотканевой лентой). В зарубежном опыте имеет место использование для футеровки пластмасс (полиамида и др.).

Рис. 4. Приводной барабан в собранном виде

Тяговое усилие на приводном барабане можно увеличить за счет повышения коэффициента трения и увеличения угла обхвата барабана лентой. Угол обхвата, обычно достигающий 180°, с установкой специального отклоняющего, барабана увеличивается до 230° — при одном приводном барабане, а при двухбарабанном приводе достигает 430°. Однако двухбарабанные приводы весьма сложны конструктивно и создают увеличенный износ ленты в результате ее перегибания и попадания частиц груза между лентой и приводным или натяжным барабаном. Поэтому они не нашли широкого применения. Не получили распространения и приводы с прижимным роликом и прижимной лентой.

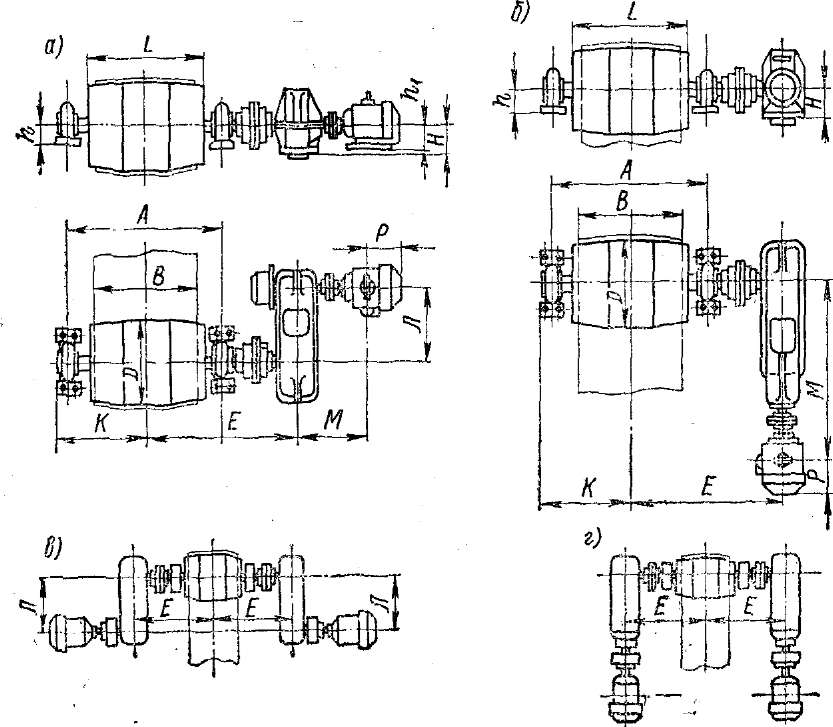

Широко применяются однобарабанные приводы, имеющие один или два электродвигателя. В случае, если приемлемо увеличение габаритной ширины привода, используются редукторы с цилиндрическими колесами, в противном случае применяются редукторы с коническими и цилиндрическими колесами, при которых электродвигатель располагается параллельно оси конвейера. Типовые схемы редукторных приводов ленточных конвейеров представлены на рис. 19. На рис. 5, а, б показан привод с применением редуктора типа РМ при размещении электродвигателя параллельно оси конвейера; на рис. 5, б, г — привод с редуктором типа КЦ при размещении электродвигателя параллельно и последовательно оси конвейера, а в табл. 22 приведены примеры комплектовки приводов с применением редукторов типа РМ и КЦ для лент шириной от 400 до 1400 мм с указанием основных размеров, а также мощности электродвигателя.

Натяжные устройства применяются винтовые (для передвижных и коротких конвейеров) и грузовые. Ход натяжки принимают в зависимости от длины конвейера примерно равным 2% от длины конвейера (но не менее 400 мм) горизонтального и 2,5% от длины наклонного.

При проектировании трассы конвейера натяжное устройство принято располагать в месте наименьшего натяжения ленты, но практически приходится считаться с возможностями его размещения и удобством обслуживания.

Рис. 5. Типовые схемы редукторных приводов ленточных конвейеров

Например, винтовое устройство для лент шириной 400—650 мм, обеспечивая ход натяжки 320—800 мм, имеет сравнительно небольшие габариты: по длине — 850—1390 мм и по ширине не более 1100 мм, в то время как вертикальная грузовая натяжка для ленты 650 мм, занимая по вертикали 3000 мм, должна иметь еще и соответствующий рабочий ход для натяжного груза. В плане натяжные грузовые тележечные устройства имеют примерно квадратные очертания (для ленты 650 мм -— 1234 X 1250 мм2, для ленты 1400 мм — 2260 X 2282 мм2), размеры которых вместе с требуемым ходом натяжки и размещения груза необходимо учитывать при проектировании. При наклонно-горизонтальной трассе ленточного конвейера грузовая вертикальная натяжка обычно удобно размещается в пункте перегиба выпуклостью вверх.

При горизонтальной и горизонтально-наклонной трассе обычно применяется горизонтальное тележечное натяжное устройство, размещаемое в хвостовой части конвейера.

Цепные конвейеры по сравнению с ленточными являются более сложными, тяжелыми и дорогими, требуют регулярного наблюдения и интенсивной смазки многочисленных шарнирных и других изнашивающихся элементов и большего расхода электроэнергии.

Однако на практике часто представляется необходимым вместо ленточных конвейеров применять пластинчатые, скребковые, ковшовые, тележечные или различные подвесные цепные конвейеры.

Пластинчатые конвейеры широко применяются для перемещения различных навалочных и штучных грузов, в том числе тяжелых крупнокусковых и абразивных грузов, горячих поковок и отливок, когда использование ленточных конвейеров практически невозможно. Пластинчатыми конвейерами осуществляется перемещение изделий от одного рабочего места к другому согласно технологическому процессу, причем нередко одновременно с транспортированием грузы-изделия подвергаются технологической обработке — закалке и т. п. Способность выдерживать значительные нагрузки и непосредственную загрузку навалочными грузами из бункеров (без применения питателей) позволяет широко использовать пластинчатые конвейеры в различных бункерных установках.

Пластинчатые конвейеры различаются по конструкции грузо-несущего элемента — настила, по конфигурации трассы и назначению.

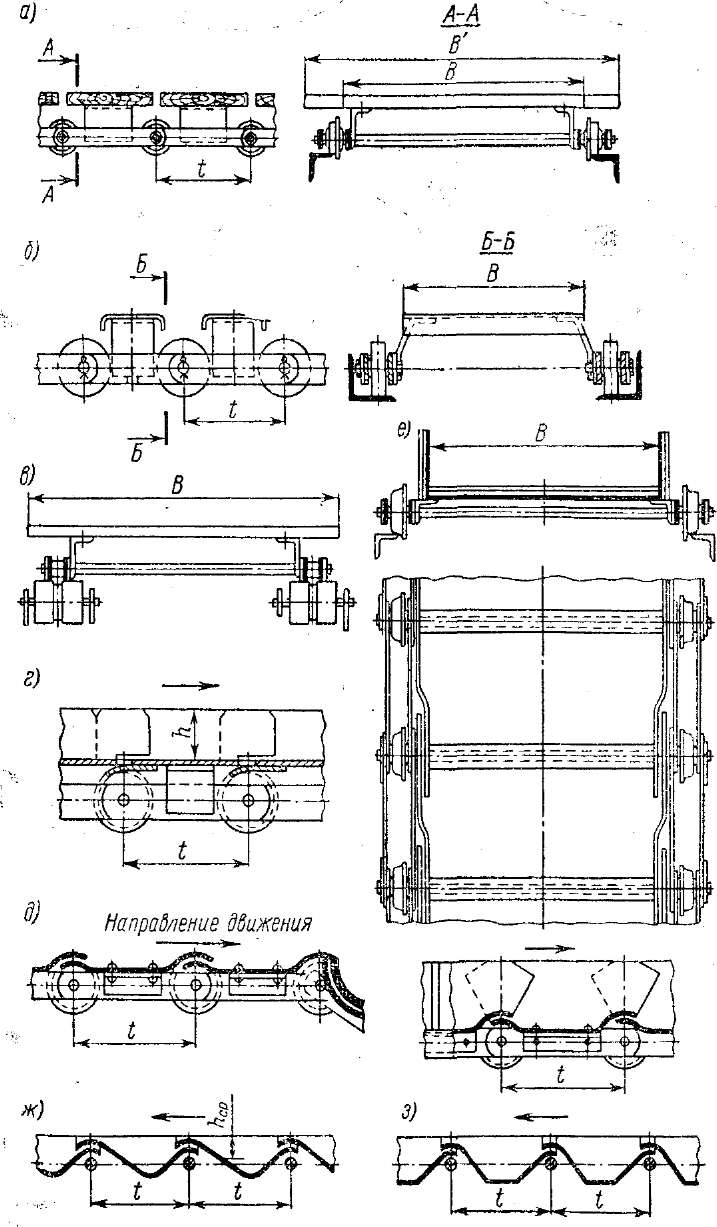

Разновидности настила в зависимости от характеристики груза представлены на рис. 7:

— безбортовой плоский разомкнутый с катками и без катков;

— бортовой плоский сомкнутый с катками;

— безбортовой волнистый;

— бортовой плоский;

— бортовой волнистый;

— бортовой коробчатый.

Ширина настила, как и лент конвейеров, принимается от 400 до 1600 мм, а высота борта пластинчатых (лотковых) конвейеров — от 100 до 320 мм.

Привод пластинчатого конвейера состоит из редуктора (иногда с Дополнительной зубчатой или цепной передачей) и электродвигателя. Натяжное устройство применяют винтовое или пружинно-винтовое с ходом натяжки 320—1000 мм (обычно не менее 1,6— 2 шага тяговой цепи).

Рис. 6. Пластинчатый конвейер:

1 – открытый желоб, укрепленный на раме; 2 – звездочка приводного устройства; 3 – РВДУКтор; 4 – звездочка открытый Жена°тя-ж^0^0 устройства; 5 _ загрузочная воронка; 6 – скребки; , – тяговая цепь

Скребковые конвейеры применяются для перемещения волоком по желобу или трубе различных пылевидных, зернистых и хорошо сыпучих кусковых грузов и не рекомендуются для транспортирования хрупких, влажных или липких грузов.

Рис. 7. Типы настила пластинчатых конвейеров

Достоинствами их являются относительная простота конструкции, возможность загрузки и разгрузки в любой точке трассы (кроме вертикальных участков), возможность герметичного транспортирования пылящих, газирующих и горячих грузов.

К недостаткам относятся интенсивный износ ходовой части и желоба, значительный расход энергии и крошение груза во время перемещения.

Скребковые конвейеры со сплошными высокими скребками являются вертикально-замкнутыми и перемещают груз в горизонтальном, наклонном, наклонно-горизонтальном и горизонтально-наклонном направлениях. Угол наклона обычно не превышает 30—40°.

Трубчатые скребковые конвейеры перемещают пылевидные, зернистые и мелкокусковые грузы сплошными круглыми скребками при скорости 0,16—0,32 м/с на длину до 80 м с производительностью от 4 до 35 м3/ч и используются практически при любой трассе движения.

Рис. 8. Ковшовый конвейер:

1 — тяговая цепь; 2 — ковши; 3 — направляющие; 4 « приводная звездочка; 5 — натяжная звездочка; 6 — раз> грузочное устройство

Скребковые конвейеры со сплошными низкими (погруженными) скребками являются вертикально-замкнутыми, используются для перемещения хорошо сыпучих пылевидных, зернистых и мелкокусковых грузов в условиях герметичности. При ширине желоба от 125 до 1000 мм и скорости), 1—0,4 м/с обеспечивается производительность от 5 до 400 т/ч.

Конвейеры с контурными скребками, так же как и предыдущие, имеют закрытый желоб, но разделенный на две части. В типаже этих конвейеров предусмотрены следующие размеры желоба: 125 X 90; 200 X 125; 320 X 200 мм; скорость движения скребков 0,16 м/с; производительность от 4 до 22 м3/ч.

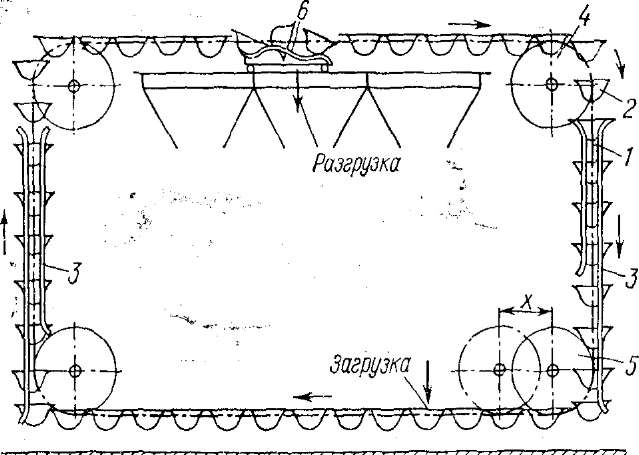

Ковшовые конвейеры, загружаемые в любом месте горизонтального нижнего участка и разгружаемые в любом месте горизонтального верхнего, находят применение для транспортирования хорошо сыпучих навалочных грузов в системах топливо-подачи на электростанциях, а также на коксогазовых заводах, 78 предприятиях химической промышленности й строительной индустрии.

Конструкции ковшовых конвейеров, разработанные в институте «Союзпроммеханизация», предусматривают емкость ковшей от 30 до 288 л при ширине ковша от 400 до 1000 мм и производительности (при скорости 0,315 м/с) — от 55 до 250 м3/ч.

Недостатками ковшовых конвейеров являются относительная сложность конструкции, большой вес и высокая стоимость установки.

Подвесные конвейеры являются наиболее распространенными средствами для внутри- и межцехового транспорта самых различных грузов, а также для межоперационных перемещений изделий в поточном производстве различных отраслей промышленности — машиностроительной, металлургической, легкой и др.

Различаются следующие типы подвесных конвейеров:

— грузонесущий, у которого каретки с подвесками прикреплены к тяговому органу (цепи или канату) и перемещаются по подвесным путям;

— толкающий с тележками для груза, не имеющими постоянного соединения с тяговым органом и перемещающимися по подвесному пути при помощи закрепленных на каретках кулачков, связанных с тяговым органом и движущихся по специальному тяговому подвесному пути, в то время как каретки с подвесками передвигаются по своему грузовому пути, имеющему ответвления;

— грузоведущий с каретками, имеющими специальные захваты и перемещающими грузовые тележки, движущиеся по полу и несущие вертикальные штанги для сцепления с захватами подвесного конвейера.

Скорость подвесных конвейеров принимается в пределах от 0,1 до 30 м/мин, а конвейеров грузоведущего типа — до 45 м/мин.

Подвесные конвейеры имеют следующие характерные особенности, определяющие их широкое применение на промышленных предприятиях:

а) возможность использования на трассах большей протяженности с перемещением грузов в любом направлении в пространстве;

б) легкая приспособляемость трассы конвейера к требованиям технологического процесса производства;

в) малый расход энергии на транспортировании грузов;

г) возможность создания на конвейере подвижного запаса изделий и выдачи их в заданном ритме с подачей непосредственно к рабочему месту;

д) возможности автоматизации загрузки и разгрузки, а также адресование грузов по назначению.

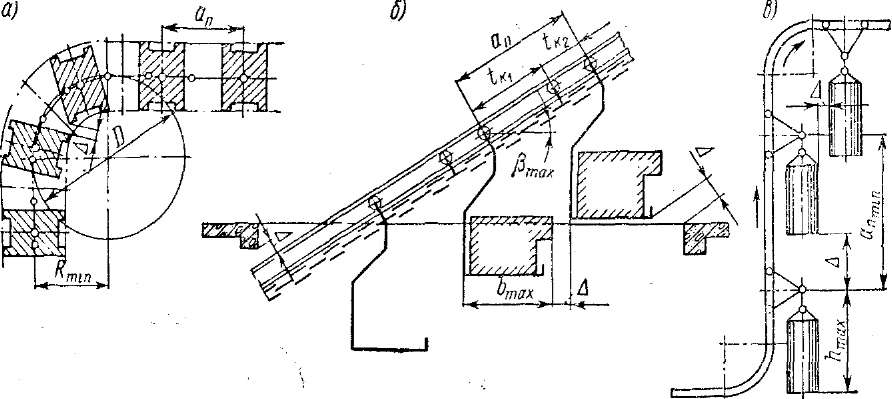

Рис. 9. Примеры автоматической загрузки (а) и разгрузки (б, в и г):

1 — подвеска; 2 — загрузочный конвейер; 3 — подъемный стол; 4 — ролик на подвеске; 5 — направляющая шина; 6 — склиз

Рис. 10. Схема расположения подвесок

Для конвейеров с вертикальными участками трассы шаг подвесок с грузом ап > /гшах + А должен быть кратным удвоенному шагу цепи.

Применение сложных и дорогих толкающих подвесных конвейеров вместо простых грузонесущих оказывается целесообразным в условиях, когда различные по режиму времени транспортные и технологические операции объединены в одну автоматизированную систему или в условиях передачи грузов с одной линии на другую, а также при создании подвесных складов для многономенклатурных грузов, обеспечивающих автоматическое обслуживание отдельных технологических участков производства.

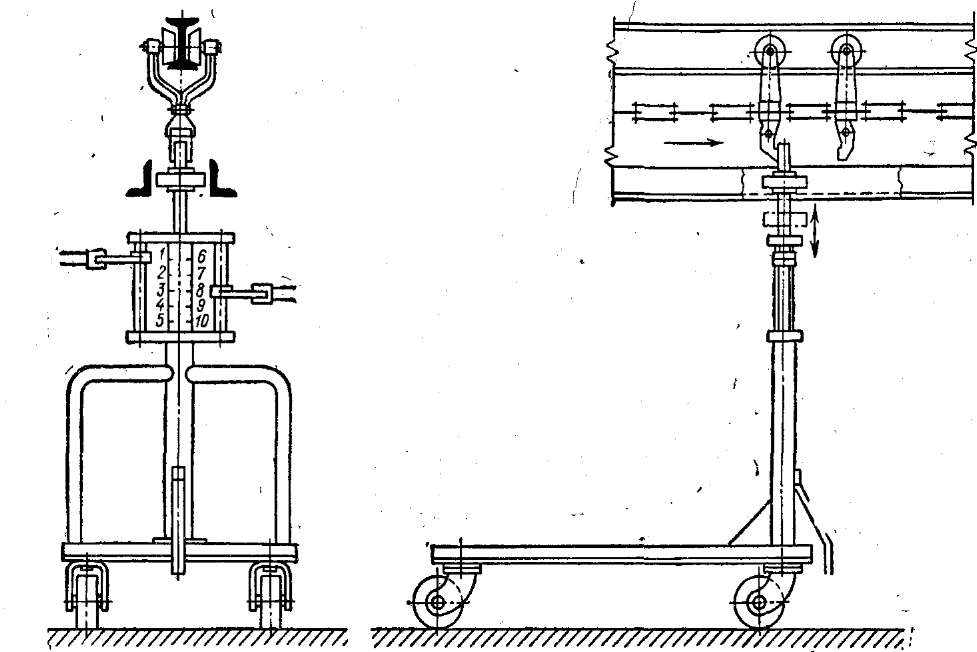

Подвесной грузоведущий (грузотянущий) конвейер позволяет транспортировать более тяжелые грузы (до 2,5 т и более), чем грузо-несущий или толкающий конвейер, так как нагрузка от груза передается на пол, а не на подвесной путь, допуская свободный ввод и вывод порожних или загруженных тележек из сферы действия конвейера без его остановки. Эти конвейеры находят применение на складах, сортировочных железнодорожных станциях, в багажных отделениях и других местах, где предусматривается сортировка и распределение грузов на большой площади.

При расчете грузоведущих (грузотянущих) подвесных конвейеров необходимо учитывать, что коэффициент сопротивления движению напольных тележек зависит от типа покрытия пола и шин колес тележек и колеблется для средних условий в пределах от 0,025 до 0,035.

Для автоматического распределения тележек с грузом по отводным путям (оборудованным своим конвейером) на ведущей стойке напольной тележки устанавливают адресоноситель любой системы, а на направляющих путях роликов стойки — отводящие стрелки.

Горизонтально-замкнутые грузоведущие конвейеры сходны с подвесными толкающими с той лишь разницей, что у первых тяговая цепь располагается под полом, а тележка движется по полу под действием жестко прикрепленного к цепи кулака. Тележки могут иметь неуправляемый или управляемый ведущий стержень, поднимая который можно останавливать тележку, а опуская, включать тележку в движение по конвейеру.

Тяговые пути конвейера при помощи автоматически управляемых стрелок могут иметь различные ответвления, на которых тележки захватываются кулаками вспомогательной приводной Цепи и перемещаются в заданном направлении. Возможно оборудование тележек адресоносителем, взаимодействие которого со

считывающими устройствами на трассе конвейера перед стрелками тяговых путей обеспечивает распределение тёлежек по заданным адресам.

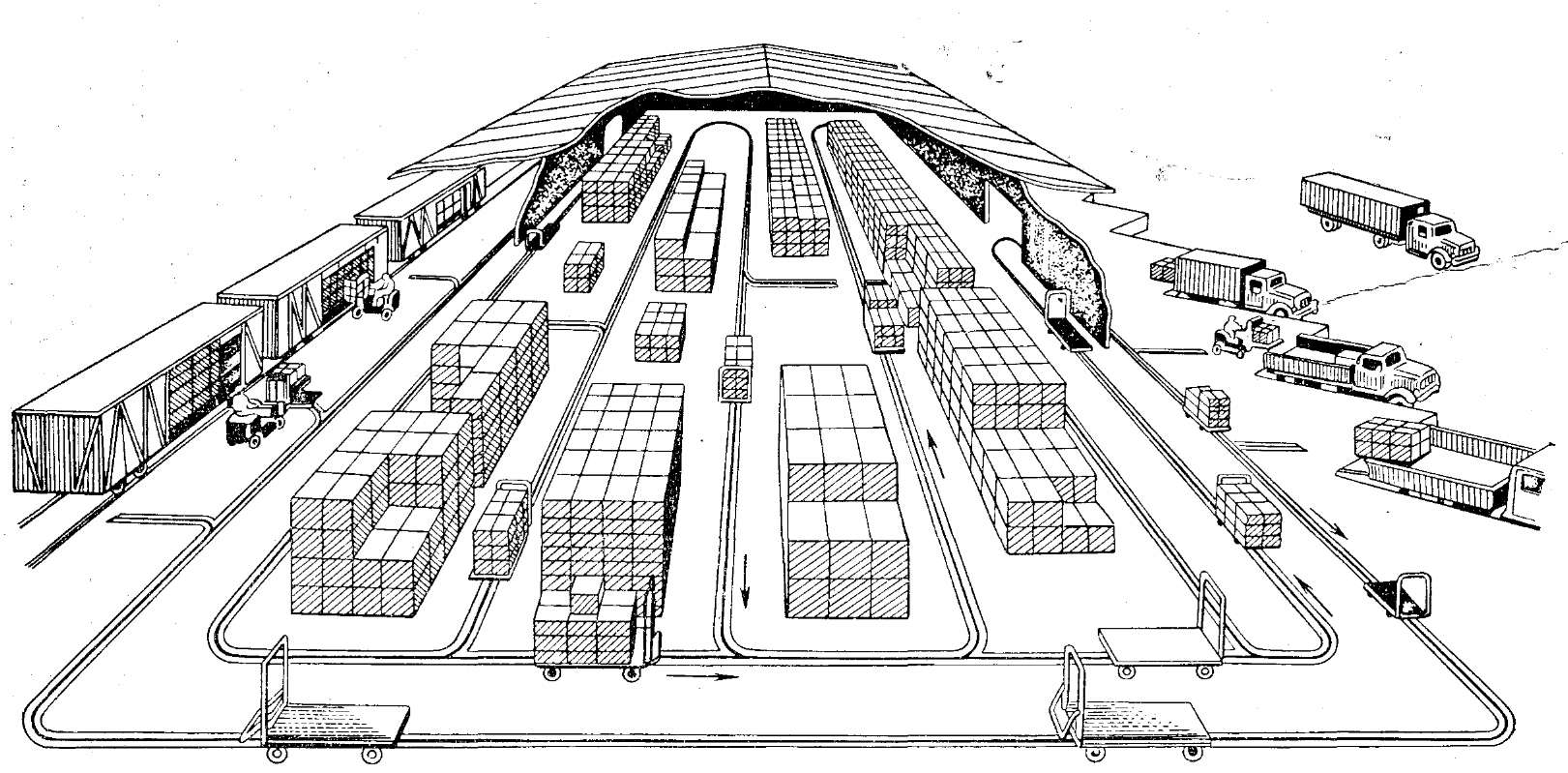

На рис. 12 показана схема горизонтально-замкнутого теле-жечного конвейера с автоматическим распределением тарных грузов, работающего на железнодорожной станДии во взаимодействии с электропогрузчиками.

Грузоведущие вертикально-замкнуты тележечные конвейеры с подпольным расположением тяговых цепей, привода и натяжного устройства находят применение на сборочных, отделочных, ремонтных и других транспортно-технологических линиях в машиностроении и на ремонтных базах.

Рис. 11. Подвесной грузотянущий конвейер с автоматическим адресованием

Элеваторы разделяются на ковшовые (для навалочных грузов), полочные и люлечные (для штучных грузов).

Ковшовые элеваторы, имея малые габаритные размеры в плане, позволяют поднимать навалочные грузы на высоту до 60 м в большом диапазоне производительности (5—500 м3/ч и выше). Например, ленточный ковшовый элеватор разработки ЦКПБ «Союзиром-механизация» подает щепу на высоту 41 м с производительностью 600 м3/ч.

Кроме того, элеваторы бывают ленточные и цепные, а в зависимости от способа разгрузки ковшей — быстроходные (с разгрузкой ковшей под действием центробежной силы) и тихоходные (с разгрузкой под действием силы тяжести груза).

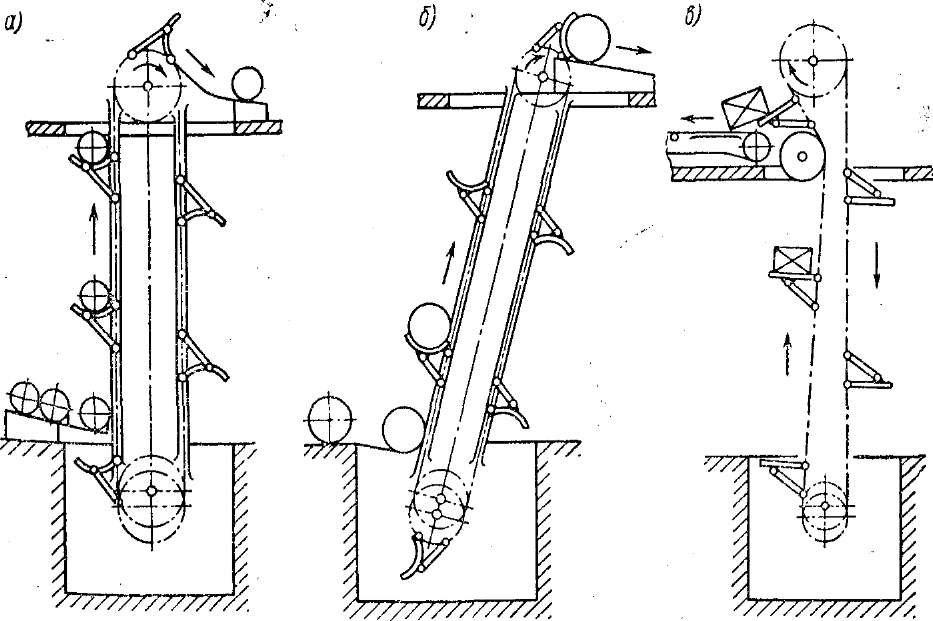

Выбор того или иного способа разгрузки ковшей и их размещения на ленте или цепи обусловливается главным образом 82 характеристикой груза. На рис. 13 представлены схемы загрузки, разгрузки и расположения ковшей элеватора.

Рис. 12. Схема горизонтально-замкнутого тележечного конвейера на прирельсовом складе

Следует отметить, что производительность центробежной разгрузки ковшей определяется не абсолютной величиной скорости их движения, а соотношением между этой скоростью и диаметрами барабана. Центробежная сила возрастает с увеличением числа оборотов барабана.

Полочные элеваторы предназначаются для подъема бочек, рулонов, ящиков, кип и других штучных грузов и бывают вертикальные и наклонные. Загрузка и разгрузка полок элеватора производится автоматически или вручную. Наибольшие удобства для автоматизации представляют грузы цилиндрической формы, которые можно перекатывать по наклонному настилу и перегружать с гребенчатого стола на гребенчатую полку и с полки на стол в пункте выгрузки.

Полочные элеваторы имеют малые скорости движения тяговых цепей 0,2—0,3 м/с.

Люлечные элеваторы в отличие от полочных имеют шарнирно-подвешенные к цепям полки (люльки) колосникового типа для штучных грузов, а в отдельных случаях — ковшовые емкости для мелких деталей, крепежа и пр.

Колосникового типа гребенчатые полки позволяют автоматизировать загрузку и разгрузку элеватора при обслуживании нескольких этажей склада или данного производства.

Люлечные элеваторы находят применение в качестве автоматизированных стеллажей многономенклатурных массовых изделий или деталей, размещаемых в ковшовых емкостях элеватора. Такое хранение мелкоштучных грузов имеет удобство вызова к окнам выдачи той или иной люльки-ковша с требуемым изделием простым нажатием кнопки на пульте управления.

Винтовой конвейер представляет собой машину непрерывного действия, в которой перемещение сыпучего груза осуществляется в желобе с полуцилиндрическим днищем с помощью винта, вращающегося от электрического привода. Эти конвейеры применяются для транспортирования сыпучих грузов на расстояние обычно не более 40 м с производительностью до 100 м3/ч.

К достоинствам винтовых конвейеров относится их простота, небольшие габаритные размеры, удобство промежуточной разгрузки и герметичность перемещения пылящих, горячих и остро-пахнущих грузов. Недостатками являются высокий расход энергии и относительно быстрый износ винта и желоба.

Погрузочно-разгрузочные машины (погрузчики) непрерывного действия служат для погрузки навалочных грузов на автомашины или в открытый железнодорожный подвижной состав.

Рис. 13. Схемы загрузки, разгрузки и расположения ковшей элеватора:

а — элеватор с расставленными ковшами (загрузка зачерпыванием, разгрузка центробежная); б — элеватор с сомкнутыми ковшами (загрузка засыпанием в ковши, разгрузка самотечная, направленная); в — самотечная свободная разгрузка с помощью отклоняющих звездочек; г — центральная разгрузка

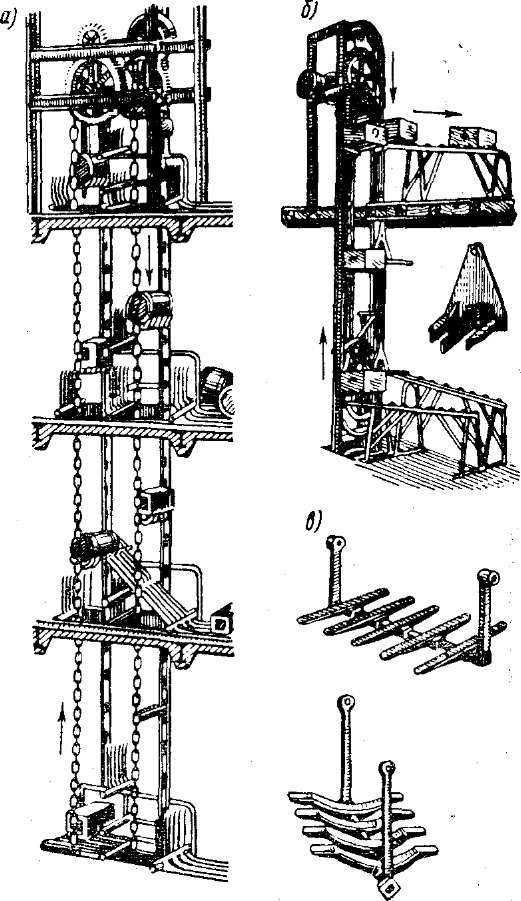

Рис. 14. Схемы полочных элеваторов:

а — вертикальный; б — наклонный; в — вертикальный с отклонением захвата на рабочей ветви

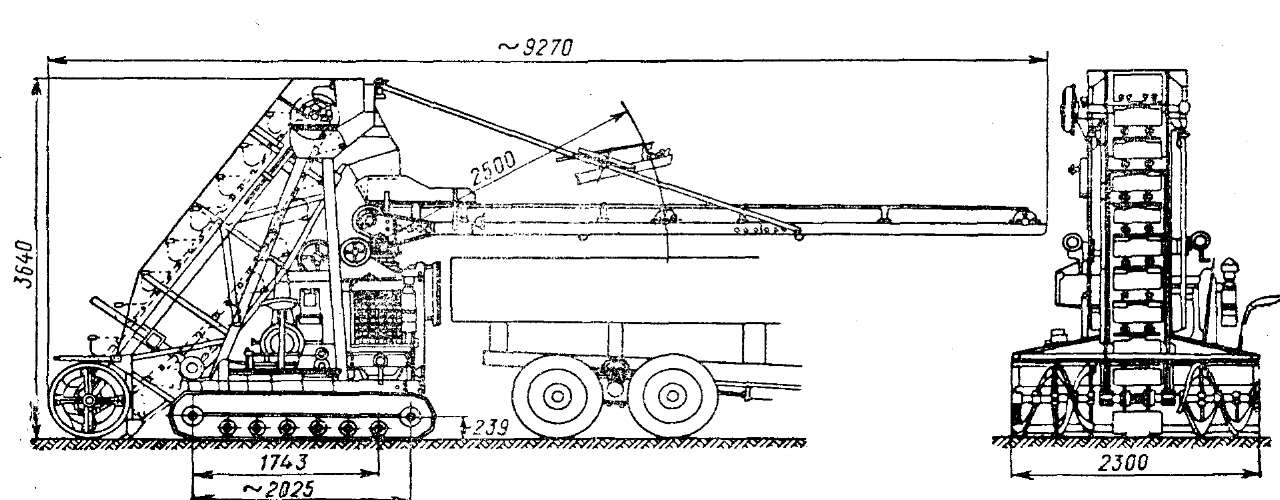

Погрузчики в основном различаются по типу ходовой частй, виду грузозахватного устройства и типу конвейерной подачи груза от захватного устройства на отвальный поворотный ленточный конвейер.

В качестве грузозахватного устройства погрузчиков применяются подгребающие шнеки, загребающие лапы, ковшовое колесо (ротор) или фрезерная шаровая головка.

От грузозахватного устройства груз передается на конвейер различными механизмами: ковшовым элеватором, ленточным или скребковым конвейером.

Отвальный ленточный конвейер устраивается поворотным в обе стороны на 75—90° и с возможностью изменения высоты сброса груза с концевого барабана конвейера.

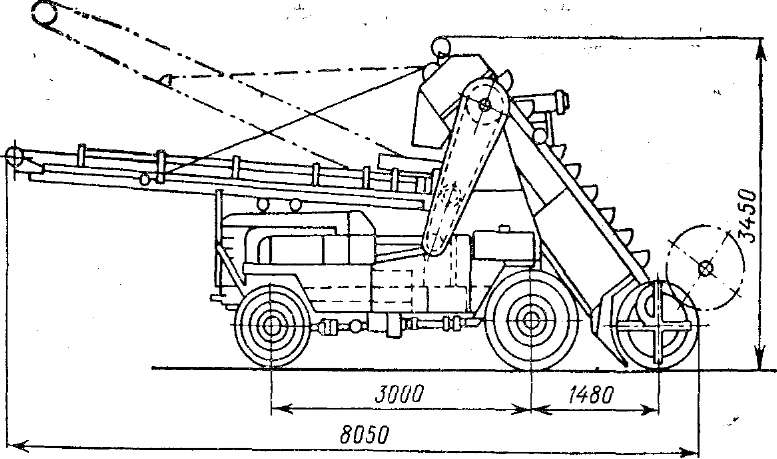

На рис. 16—20 представлены наиболее характерные типы погрузчиков непрерывного действия.

Рис. 15. Люлечный элеватор:

а — двухцеп-ной; б — одноцепной; в — типы люлек

Рис. 16. Погрузчик Д-452

Рис. 17. Погрузчик завода «Красный металлист»

Рис. 18. Роторная погрузочная машина

Рис. 19. Погрузчик ПСГ-200

Погрузчики с шнековым грузозахватным устройством хорошо работают на сыпучих мелкокусковых грузах. Для захвата крупнокусковых грузов обычно применяются погрузчики с подгребающими лапами или с ковшовым ротором.

Погрузчики иногда используются для разгрузки железнодорожных платформ, так называемых «вертушек», доставляющих из карьера на предприятие песок или гравий. Погрузчик, например, типа Д-452, двигаясь по платформе вдоль состава, выгружает груз, сбрасывая его в отвалы на любую сторону железнодорожного пути. Сравнительно небольшой вес погрузчика обеспечивает сохранность настила платформ. Для перехода погрузчика с одной платформы на другую между платформами укладываются съемные переходные мостики, боковые борта платформ при этом могут не открываться.

Рис. 20. Погрузчик типа «Блейхерт»

Для разгрузки железнодорожных вагонов применяются стационарные разгрузочные установки и передвижные разгрузчики непрерывного действия.

Стационарная инерционная разгрузочная установка ЦНИИ Министерства путей сообщения осуществляет в течение одного часа разгрузку четырех крытых вагонов массой 85 т. Крытый вагон вводится на специальный мост-плаформу со скосом (на 10°) колеи в сторону разгрузки и закрепляется на нем специальными упорами. Дверь вагона открывается, с помощью специального щитоотжимателя поднимается щит, ограждающий дверной проем, и груз (зерно или другой сыпучий материал) самотеком высыпается из вагона в приемный бункер. Одовременно включаются приводные дебалансы, сообщающие мосту-платформе вместе с вагоном колебательное движение. В течение пяти минут вагон полностью освобождается от груза и отводится маневровой электролебедкой, освобождая место для подачи под разгрузку следующего вагона. Управление установкой осуществляется одним оператором, находящимся в закрытой кабине с пультом управления. Груз, выгружаемый из вагона в приемный бункер, подается из него системой конвейеров в хранилище.

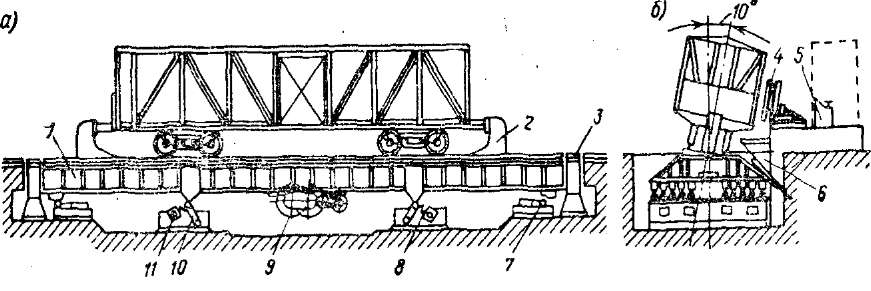

Рис. 21. Инерционная установка ЦНИИ МПС:

а — продольный разрез; б — поперечный разрез: 1 — мост; 2 — два подвижных зажим-упора; 3 — концевые замки; 4 — щитовыжима-тель; 5 — пульт управления; 6 — приемный бункер; 7 — стабилизаторы; 8 — опорные рамы; 9 — привод; 10 ~ две пары рычагов-балансиров; 11 — комплекты пружин

Высокая стоимость установки ЦНИИ МПС, ограничивающая ее применение, оправдывается лишь в условиях большого и устойчивого потока грузов, подаваемых навалом в крытых вагонах, например на мощных мельничных комбинатах, где эта установка оказалась вполне рентабельной.

К стационарным установкам непрерывного действия относятся и пневматические разгрузчики для таких грузов, как цемент, апатитовый концентрат и подобные им порошкообразные мало слеживающиеся грузы, доставляемые на промышленные предприятия в крытых вагонах.

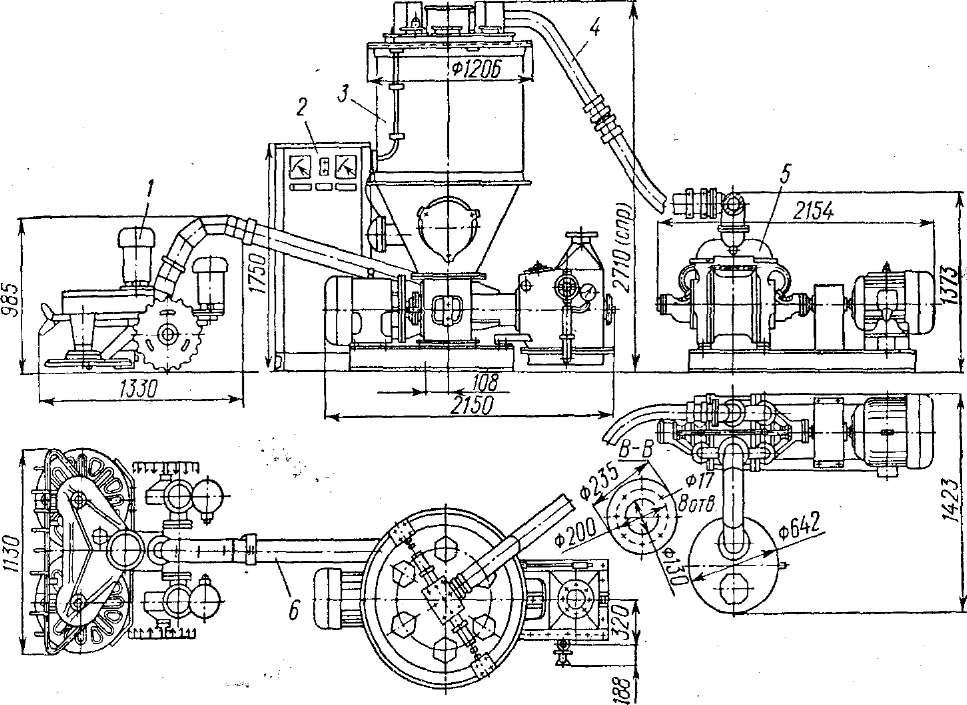

Различаются пневматические разгрузчики всасывающего, нагнетательного и всасывающе-нагнетательного действия.

Заборное устройство таких разгрузчиков представляет собой самоходную тележку на двух металлических ребристых колесах (с приводом от индивидуальных электродвигателей), обеспечивающих маневренные перемещения устройства внутри крытого вагона при дистанционном управлении оператором, находящимся вне вагона.

Груз, захваченный с помощью заборного устройства из вагона, подается далее в потоке воздуха по гибкому трубопроводу в приемное устройство, откуда в случае надобности направляется в хранилище.

Разгрузчики всасывающего действия работают указанным выше образом за счет разрежения воздуха в трубопроводе (диаметром 125 мм), при этом смесь воздуха с грузом поступает в осадительную камеру, откуда цемент или подобный ему груз направляется в приемное устройство для подачи на склад, а воздух, очищенный с помощью рукавных тканевых фильтров, выпускается в атмосферу. Вакуум-насос, осадительная камера и шкаф с электроаппаратурой установлены стационарно, а самоходное заборное устройство связано гибким цементопроводом (диаметром 150 мм и длиной 12 м) с осадительной камерой.

Рис. 22. Разгрузчик всасывающего действия

Пневматические разгрузчики нагнетательного действия (типа РАУ и др.) имеют заборное устройство, захватывающее гРуз шнеком (подгребающими дисками), причем другой (напорный) шнек вводит груз в аэрокамеру, откуда аэрированный (насыщенный сжатым воздухом) порошкообразный груз отводится через поворотное колено трубопровода в приемный бункер, располагаемый ниже уровня рельсов, для последующего направления в силосный склад.

Эти разгрузчики не получили широкого распространения из-за свойственных им недостатков, наиболее существенным из которых является сильное пылеобразование, вызываемое как периодическими прорывами через напорный шнек сжатого воздуха, так и вращением в массе груза открытых витков шнека.

Разгрузчики всасывающе-нагнетательного действия лишены указанных недостатков.

К передвижным разгрузчикам непрерывного действия относится элеваторный разгрузчик С-492 для выгрузки навалочных грузов из открытого железнодорожного состава, а также разгрузчики для крытых вагонов с сыпучим грузом.

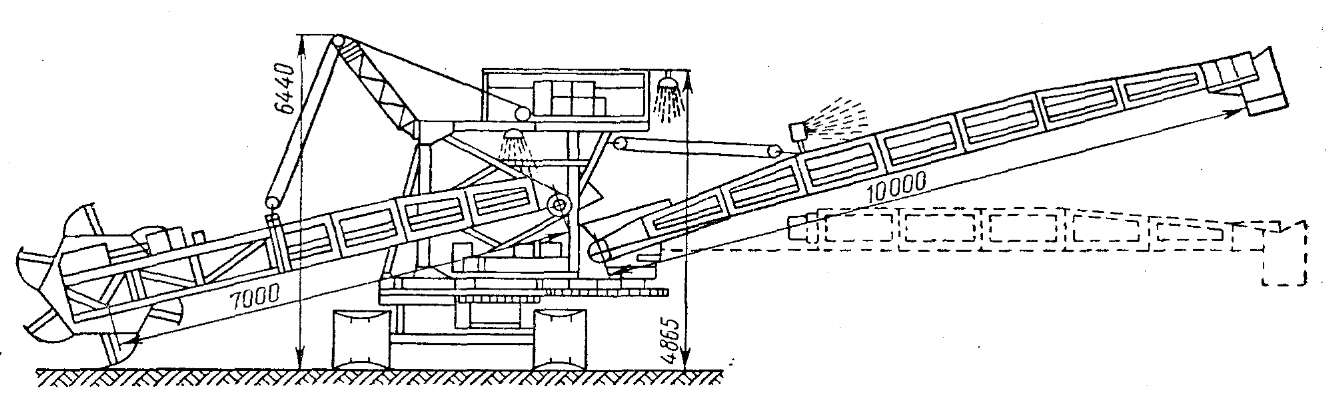

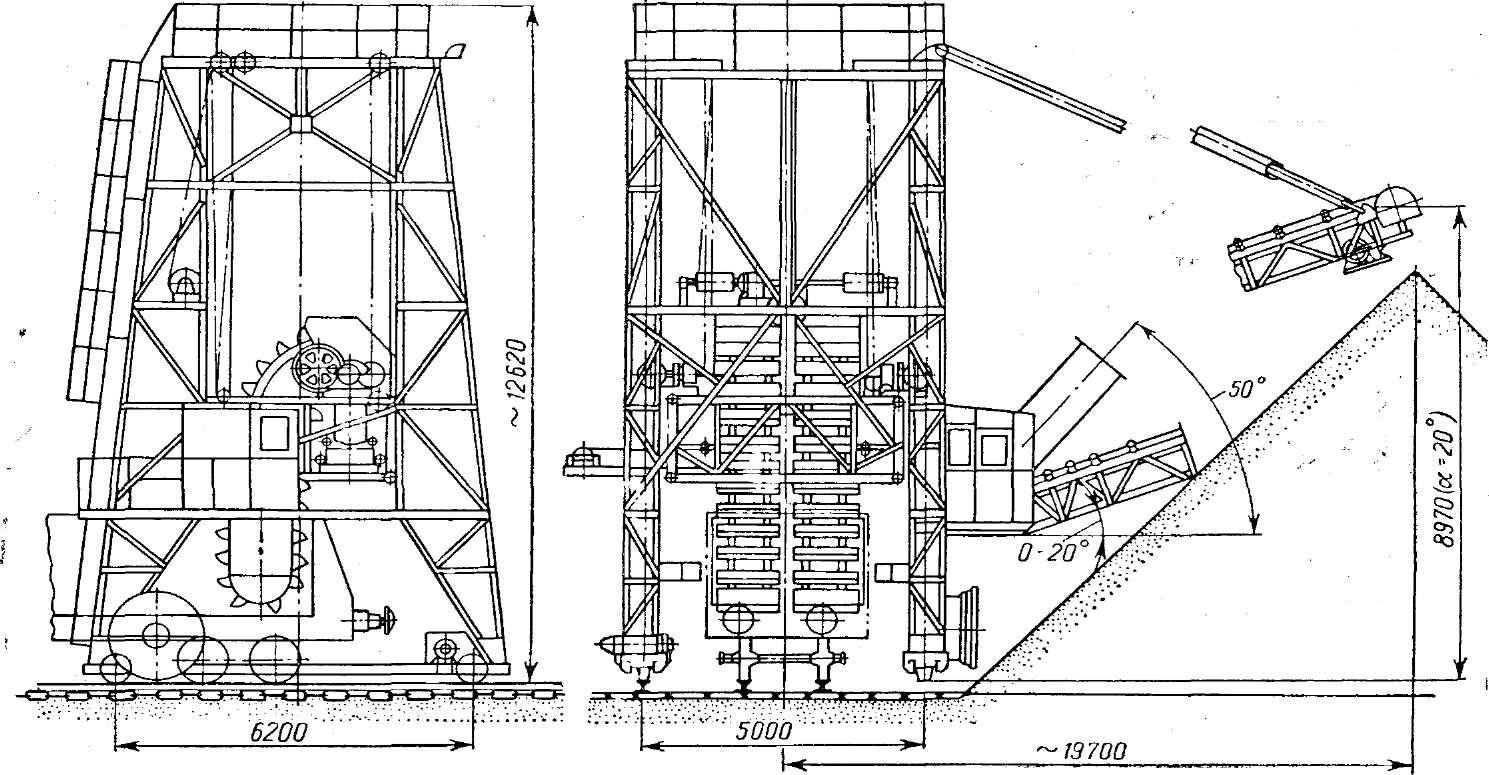

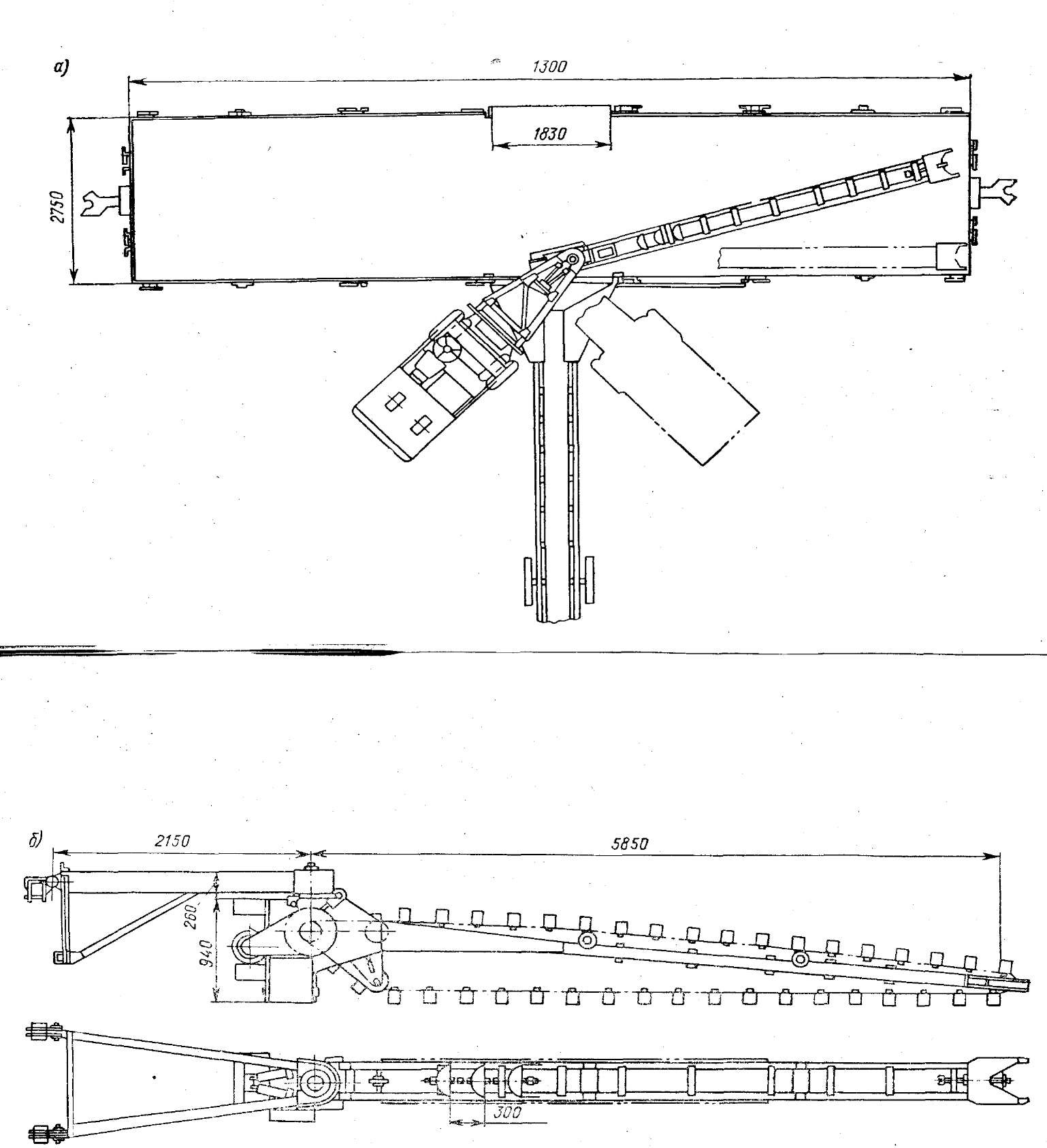

Разгрузчик С-492, перемещаясь по рельсам (ширина колеи 5 м), обеспечивает разгрузку полувагонов и платформ с высокой (до 400 м3/ч) производительностью, причем выполняет одновременно с вычерпываниам груза и выброс его с помощью отвального ленточного конвейера в штабель высото-й до 8,5 м на расстояние 19 м от оси разгружаемого состава.

Рис. 23. Элеваторный разгрузчик С-492

Рис. 24. Разгрузчик МВС-4

Недостатком этого разгрузчика является непригодность его для выгрузки смерзшегося или крупнокускового навалочного груза, а также неполное опорожнение полувагона (остаток груза после разгрузки составляет около 6 м3).

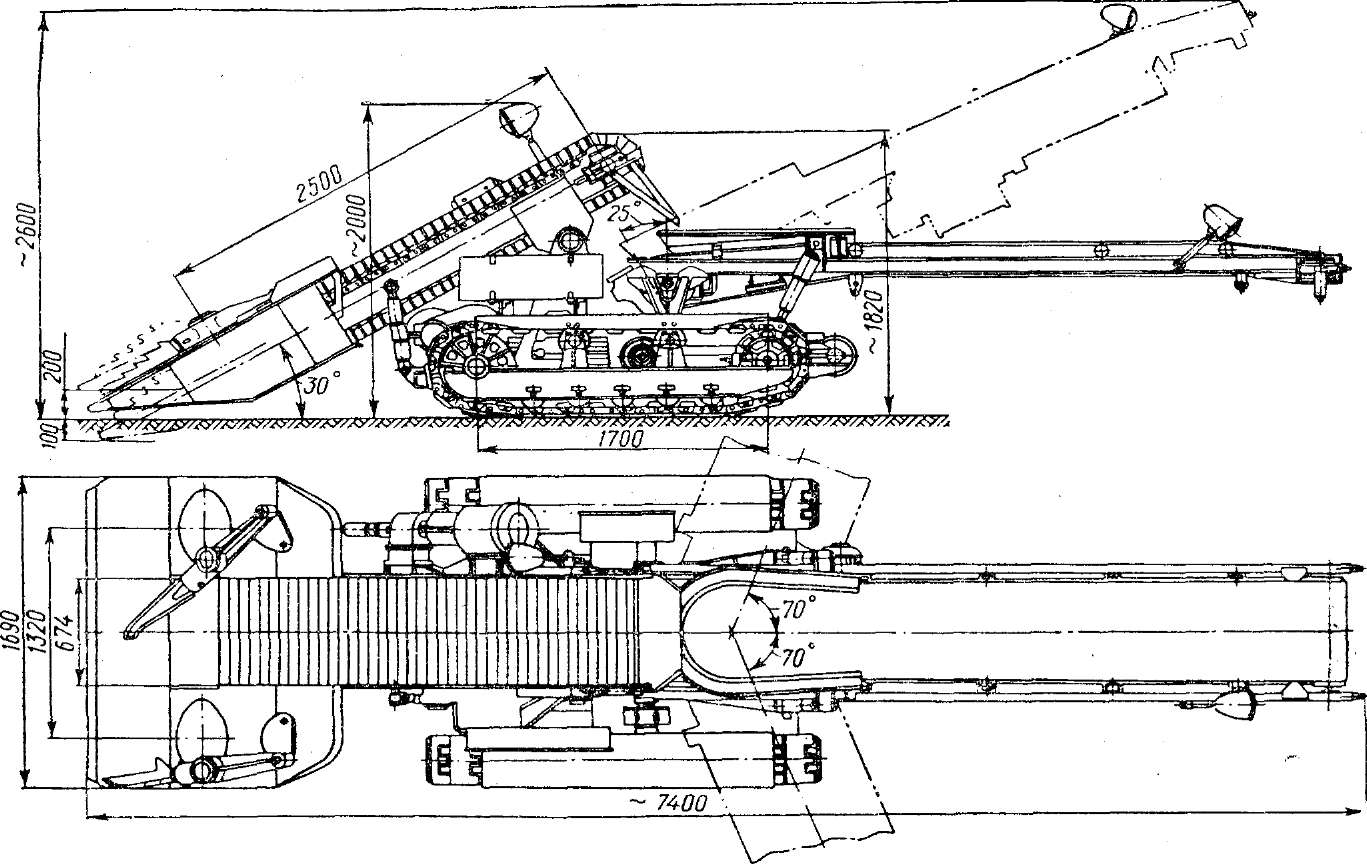

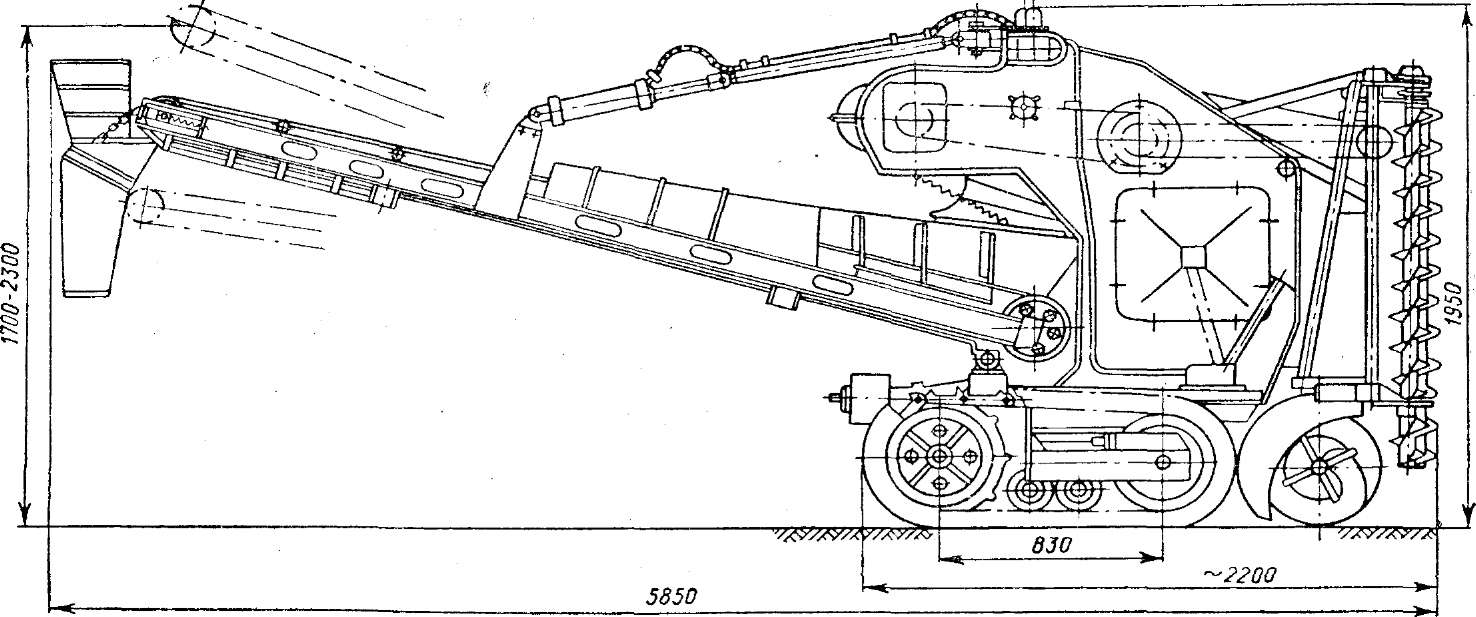

Наиболее употребительными передвижными разгрузчиками для крытых вагонов с сыпучим грузом являются машины типа МВС на гусеничном ходу, а также навесные скребковые конвейеры на электро- или автопогрузчике конструкции Харьковского института инженеров железнодорожного транспорта (ХИИДТ).

Разгрузчик МВС-4, серийно выпускаемый Машиностроительным заводом им. Карла Либкнехта, обеспечивает выгрузку сильнослежавшихся грузов (калийная соль, сульфат аммония и др.), с производительностью 30 т/ч и других сыпучих грузов с производительностью до 50 т/ч. Разгрузчик может управляться дистанционно одним оператором, но требует двух подсобных рабочих. Мощность установленных электродвигателей 16,3 кВт. Длина машины 5850 мм, ширина 1775 мм и высота 1950 мм.

Навесной скребковый конвейер на автопогрузчике осуществляет выгрузку сыпучих грузов из вагона в приемную воронку передвижного ленточного конвейера, обеспечивая производительность 60 т/ч на таких грузах как цемент и 28 т/ч — на соли. Управление навесным устройством производится из кабины автопогрузчика. Питание электродвигателя конвейера производится от внешней электросети. К недостаткам машины относятся ее большие габаритные размеры (для работы требуется площадка шириной 12 м).

Комбинированные установки, представляющие собой сочетание машин периодического и непрерывного действия, все шире применяются для механизации погрузочно-разгрузочных работ.

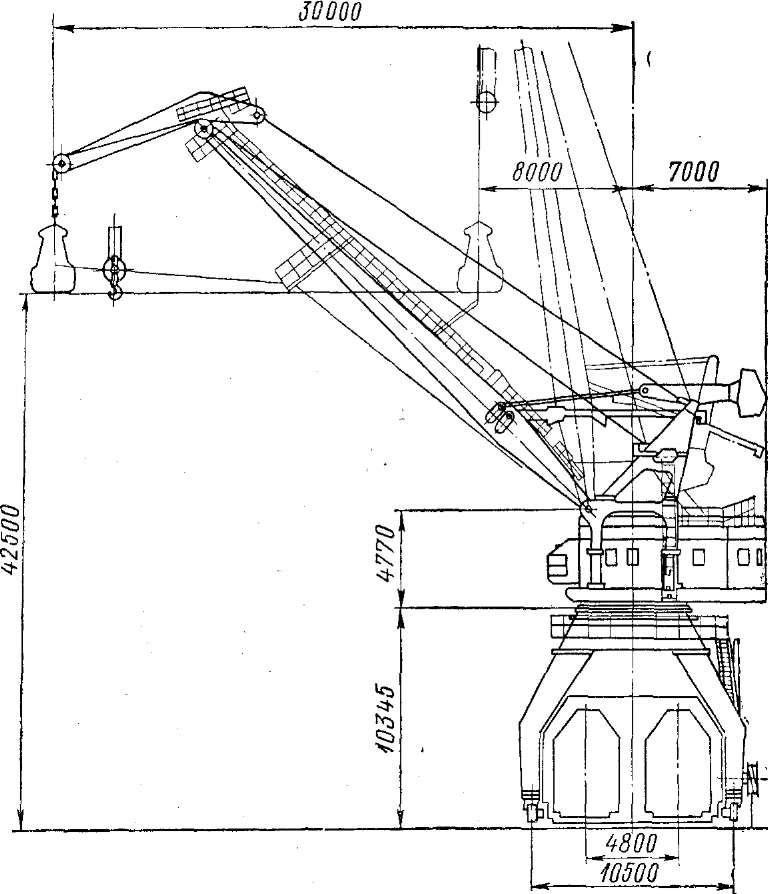

Примером такой комбинированной установки может служить грейферно-конвейерный портальный край. Из цикла работы обычного крана в этой установке исключается длительная операция поворота за счет имеющегося на кране отвального ленточного конвейера, принимающего груз из грейфера и транспортирующего его по назначению —в штабель, на конвейерную линию или непосредственно в подвижной состав. В результате достигается комплексная увязка операции выгрузки с последующей операцией подачи груза и повышается производительность за счет сокращения продолжительности цикла.

На мостовых перегружателях большого пролета, оборудованных грейферным краном, передвигающимся по верхнему поясу моста, нередко устанавливаются ленточные конвейеры, транспортирующие подаваемый грейфером груз вдоль перегружателя и таким образом позволяющие избежать передвижения грейферного крана вдоль перегружателя.

Рис. 25. Навесной скребковый конвейер для выгрузки сыпучих грузов:

а — конвейерная вагонораз-грузочная машина; б — навесной скребковый конвейер

Для разгрузки крытых вагонов с сыпучим грузом (зерном) широко применяются вагоноразгрузчики ПВ-1 и П-З, представляющие собой передвижной ленточный конвейер длиной не более 5 м, на раме которого смонтирована двухбарабанная лебедка спаренных механических лопат. Производительность таких простых вагоноразгрузчиков достигает 90 м3/ч на легкосыпучих зерновых грузах.

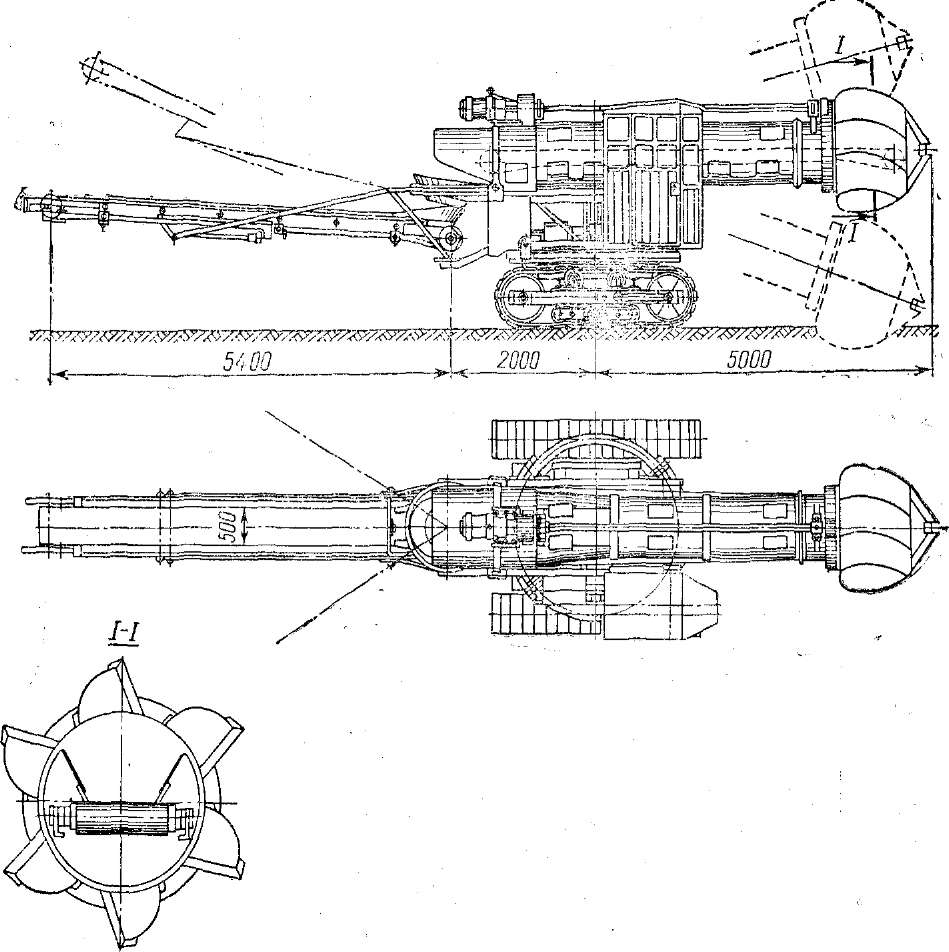

Конвейерно-бульдозерный разгрузчик крытых вагонов с сыпучим грузом обеспечивает захват груза скребками конвейера и подачу его в отвал перед бульдозерной частью разгрузчика. Накопленная порция груза (1—1,5 м3) перемещается к дверному проему вагона и ссыпается в приемный бункер бульдозером. Высокая производительность как конвейерного отвала груза, так и цикличного перемещения его с помощью бульдозера позволяет обеспечить достаточно высокую общую производительность разгрузки крытого вагона.

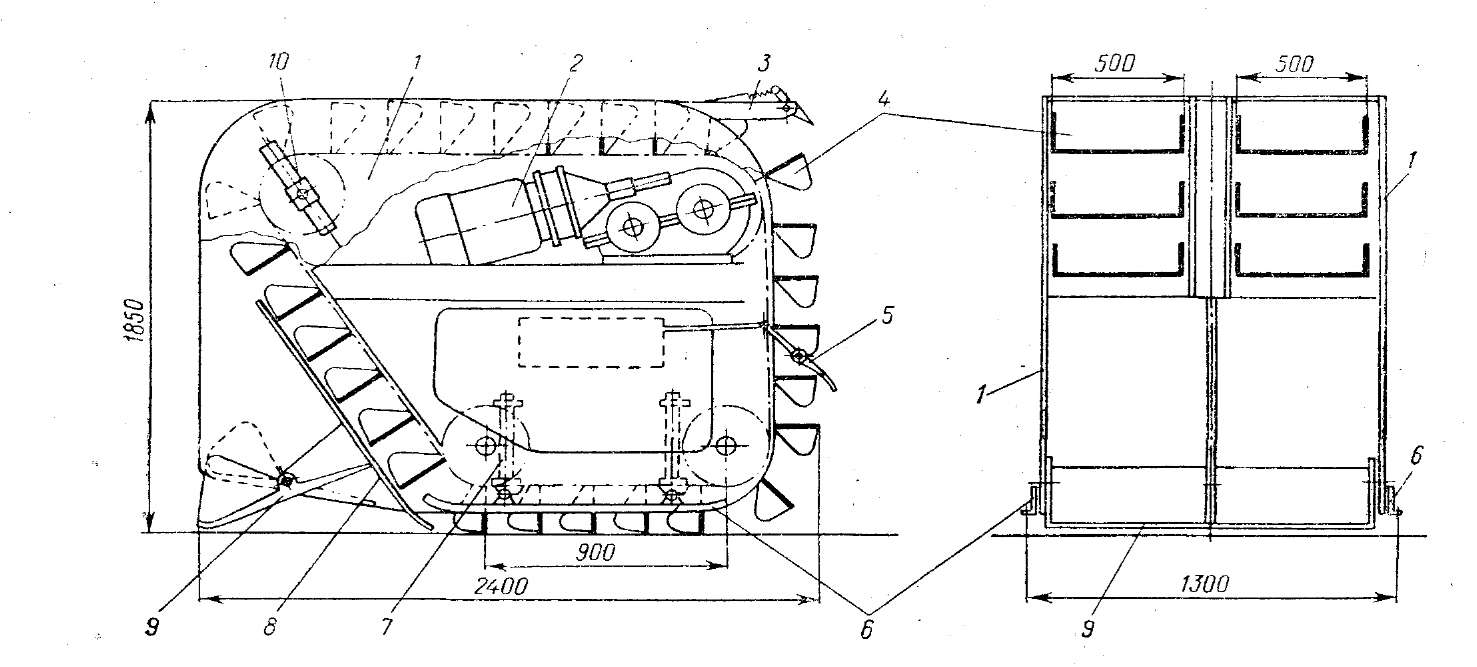

На рис. 26 представлен общий вид конвейерно-бульдозерного разгрузчика. Комбинирование в одном агрегате скребкового конвейера (с шириной скребков близкой к габаритной ширине самого разгрузчика) и бульдозера, перемещающего значительные порции груза, позволило обеспечить высокую производительность разгрузки и обеспечить автоматическую работу при невозможности визуального управления, например, в^условиях закрытого вагона.

Разгрузка междудверного пространства вагона осуществляется путем визуального управления (дистанционно) оператором, находящимся вне вагона. Для разгрузки одной половины вагона оператор направляет разгрузчик по оси вагона и перекчючает его на автоматический режим.

Двигаясь автоматически вдоль оси вагона, разгрузчик наезжает на массу груза, скребками 4 подгребая груз под себя, при этом при упоре буферного упор-датчика 5 в откос груза автоматически выключается гусеничный ход разгрузчика и затем снова включается после уменьшения отвала перед бульдозером.

Таким образом, разгрузчик автоматически отгребает груз в отвал перед бульдозером. При накоплении в отвале достаточного объема груза датчик уровня отвала 3 автоматически переключает разгрузчик на обратный ход по направлению к дверному проему (в поле зрения оператора). Дальнейшие операции, разворот и выброс груза бульдозером через двери вагона и переключение разгрузчика на рабочий автоматизированный ход осуществляются оператором при визуальном контроле.

После выгрузки основной массы груза (около 80%) в вагоне имеются остатки, которые удаляются бульдозерными ходами разгрузчика под непосредственным управлением оператора, находящегося внутри вагона.

Рис. 26. Конвейерно-бульдозерный разгрузчик крытых вагонов:

1 — корпус; 2 — электропривод скребковой гусеницы; 3 — концевой выключатель (датчик уровня); 4 — скребок с режущими бортами; 5 —«механический датчик включения домкратных лыж-штор; 6 — домкратные лыжи-шторы; 7 — привод домкратных лыж-штор; 8 — наклонный лоток; 9 — шарнирное днище бульдозерного отвала; 10 — натяжное устройство скребковых гусениц

При такой автоматизированной работе разгрузчика создаются благоприятные санитарно-гигиенические условия для оператора при выгрузке даже сильнопылящих сыпучих грузов.

Комбинированную установку представляет также новый разгрузчик «Труд», образец которого, испытывался на Винницком химкомбинате. Передвижная установка имеет каретку, вдвигаемую в дверной проем вагона, внизу которой находятся винтовые выгребающие конвейеры, а выше — раздвижные скреперные стальные щиты. Введенные в междудверное пространство щиты могут раздвигаться (на так называемых «нюрнбергских ножницах») до торцовых стен вагона, захватывать сыпучий груз и, сдвигаясь к дверному проему, перемещать большие порции груза в сферу работы винтовых конвейеров (шнеков), которые подают груз в приемную траншею для последующей перегрузки грейфером на склад. Перемещение скреперными щитами за каждый цикл больших порций груза обеспечивает высокую (до 100 м3/ч) производительность установки. Другим достоинством является автоматическая работа установки внутри вагона, также исключающая нахождение в нем обслуживающего персонала.

К недостаткам следует отнести сложность и большой вес конструкции, а также ограниченные возможности использования (применение на выгрузке лишь легкосыпучих грузов).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Устройства и машины непрерывного действия"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы