Строй-Техника.ру

Строительные машины и оборудование, справочник

Интенсивность изнашивания, как известно, в очень сильной мере зависит от абразивных свойств частиц, участвующих в трении. Установлено наличие критических значений твердости абразива, ниже которых материал заданной твердости показывает при изнашивании резко возрастающую износостойкость.

Абразивные свойства угля и породы, определяющие их способность вызывать абразивный процесс изнашивания той или иной интенсивности (активности), практически удобно оценивать по значениям твердости, хотя, строго говоря, такая оценка не является точной и полной (существенно важны прочностные свойства абразивных частиц и их геометрические характеристики, в частности углы естественного скола).

Так же, как и при изучении буримости торных пород, в рассматриваемом случае следует различать агрегатную твердость (определяющую связь между отдельными зернами) и твердость породообразующих минералов. Последняя собственно и характеризует абразивность материалов, тогда как агрегатная твердость определяет «степень закрепленности» абразивных частиц. Для деталей машин, соприкасающихся с раздробленным углем и породой, необходимо определять твердость составляющих частиц. Для рабочих органов и горного инструмента имеют значение оба параметра.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Учитывая разный физический’смысл этих показателей твердости, формулой следует пользоваться только для очень грубых ориентировочных расчетов.

В последние годы для определения твердости угля и породы начали применять метод микротвердости. При этом достигается более высокая точность определения твердости, в том числе различных составляющих угля. В табл. 11 приведены значения микротвердости составляющих угля основных марок Кузнецкого бассейна. Как видно, твердость угольного вещества определяется его петрографическим составом и степенью метаморфизма (углефикации). Основную часть угля составляет витренизирован-ное вещество, твердость которого в разных марках угля колеблется в пределах 27—214 кГ/мм2.

Вторую основную группу компонентов угля составляют фюзенизированные ткани, имеющие наибольшую твердость из всех органических образований угля (до 426 кг/мм2).

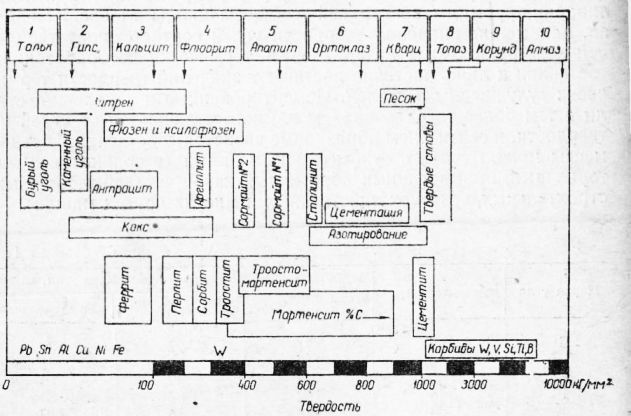

Оценка абразивных свойств угля по значениям твердости затруднена не только большим количеством составляющих (кроме упомянутых, в состав угля входят дюрен, кларен и другие компоненты), но и различной плотностью и прочностью массы угля в целом. По данным литературы, абразивные свойства углей изменяются в сторону увеличения (примерно в соответствии с твердостью) при переходе от бурых углей к каменным и затем — к антрацитам. Для сравнения твердости углей и некоторых их составляющих с твердостью конструкционных материалов на рис. 1 приведена диаграмма, в нижней части которой в произвольном масштабе отложены значения твердости, определенной при вдавливании пирамиды, а в верхней — классы шкалы Мооса. Как видно, наивысшие значения -твердости углей соответствуют твердости конструкционных материалов в термически необработанном состоянии и лишь частично достигают значений твердости термически «улучшенных» сталей. Цементированные и закаленные стали и тем более твердые сплавы намного отличаются от углей по твердости, в связи с чем абразивные свойства собственно угольной массы можно считать относительно низкими (в сравнении с материалами, вызывающими абразивный износ деталей дорожных, строительных, сельскохозяйственных и многих других машин).

Если смешать твердые частицы разной абразивности, то способность этой смеси изнашивать детали подчиняется, очевидно, закону аддитивности, т. е. зависит от количества и абразивной способности каждого сорта твердых частиц. Поскольку угольная масса содержит некоторое количество минеральных включений (иногда весьма значительное), абразивное действие ее резко повышается. Наиболее активно влияют твердые включения в угле в том случае, когда он попадает между двумя трущимися поверхностями (по II и III схемам фрикционного контакта) и дробится на мелкие частицы, обеспечивяя тем самым «раскрытие» минеральных включений.

Основными минеральными примесями в угле являются: кальцит (известковый шпат СаС03), твердость около 110 кГ/мм2, пирит (серный или железный колчедан FeS2), твердость 1000 кГ/мм2, кварц (двуокись кремния S1O2) и его разновидности — халцедон, кварцит, кремень и др. — с твердостью в пределах 900— 1200 кг/мм2, окислы различных металлов, имеющие высокую твердость, но содержащиеся в мелкодисперсном состоянии.

Рис. 1. Диаграмма твердости углей, минералов, сталей и их составляющих

За исключением кальцита, все перечисленные минеральные включения имеют относительно высокую твердость и способны при большом содержании их в угле создать активно действующую абразивную среду.

Таким образом, абразивные свойства угля, определяемые по твердости угольного вещества и минеральных включений (с учетом их процентного содержания), могут колебаться в широких пределах. Эта характеристика углей является условной не только потому, что получена она при испытании в частных условиях трения, но и в связи с ограниченным) количеством проб угля. Тем не менее эти данные показывают, чтоабразивность углей разных месторождений может очень сильно изменяться главным образом в зависимости от содержания твердых минеральных частиц.

Горные породы обладают, как правило, несравненно большей абразивностью, чем уголь. Р. Шеферд определял абразив-ность некоторых минеральных веществ и угля путем изнашивания о них бронзового стержня диаметром 16 мм под нагрузкой 57 кГ (за критерий абразивности принят весовой износ за одну минуту испытания). Полученные данные позволяют сравнить абразивность угля (характеристика его неизвестна) и некоторых пород.

Как видно, уголь в сравнении с отдельными породообразующими минералами имеет весьма низкую абразивную способность.

Абразивность горных пород сказывается на стойкости инструмента и рабочих органов машин. Л. А. Шрейнер с группой сотрудников исследовал абразивные свойства горных пород, применив для этой цели машину типа Шкода—Савина. При этом были использованы диски из сталей У8, 20ХНЗА и РФ-1, а также из твердых сплавов ВК15 и В Кб с наружным диаметром 30 мм и толщиной 2,5 мм. При испытании происходило истирание вращающимся диском образцов пород при окружной скорости 78 м/сек, нагрузке 10 кГ и промывке водой. Характеристикой абразивности служил объемный износ сталей на единицу пути (см3/м).

Из изложенного следует, что собственно угольное вещество не способно вызвать на стальных деталях абразивный процесс изнашивания высокой интенсивности, но минеральные включения и частицы пород активизируют этот процесс в той мере, какая определяется твердостью этих веществ и их процентным содержанием в угле. Следует также подчеркнуть, что ррн работе исполнительных органов и горного инструмента, кроме твердости, имеют большое значение прочностные свойства угля (в частности, крепость по М. М. Протодьяконову) и особенности строения его пластов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Абразивные свойства угля и породы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы