Строй-Техника.ру

Строительные машины и оборудование, справочник

При анализе причин выхода из строя деталей и узлов вагонеток были использованы материалы обследования, проведенного автором на 17 шахтах комбинатов Сталинуголь и Ростовуголь, а также некоторые данные Киселевского и Торецкого заводов.

Кузова вагонеток выходят из строя вследствие деформации стенок, износа, коррозии и разрушений в месте крепления к раме. Кузов не во всех условиях работы вагонеток лимитирует срок их службы. Если на таких шахтах, как «Пролетарская диктатура» (Ростовуголь), межремонтный срок службы кузова со ставляет 4—5 мес. и редко достигает 1 года, то на ряде шахт (в частности, в тресте Чистяковантрацит, в комбинате Кузбасс-уголь и др.) кузова служат, как правило, больший срок, чем рама, и зачастую не ремонтируются.до списания вагонеток из-за полного выхода из строя базового узла.

Разрушение (износ) поверхностного слоя кузова происходит следующим образом. Вначале под действием шахтных вод на стенках кузова образуются слои хрупких химических соединений железа, в основном окислов. При достижении определенной толщины эти слои разрушаются кусками угля в момент загрузки, а также при вибрациях и ударах, сопровождающих перемещение вагонеток по откаточным путям и их разгрузку.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Такой процесс разрушения поверхностного слоя протекает наиболее активно на тех шахтах, где сочетаются высокая агрессивность воды с сильным механическим воздействием на кузов. Последнее связано, в частности, с крепостью угля, размером отдельных кусков и условиями погрузки, транспортирования и выгрузки вагонеток.

На тех шахтах, где собственно коррозия кузова происходит достаточно быстро, но разрушение слоев окислов почему-либо идет слабо, кузов изнашивается относительно медленно. Практически незаметно протекает процесс изнашивания в сухих шахтах даже с очень крепким углем или породой. Чисто абразивное воздействие на кузов при отсутствии коррозионных процессов не может привести к сквозному износу раньше, чем кузов выйдет из строя по другим причинам (отрыв от рамы, деформация и пр.).

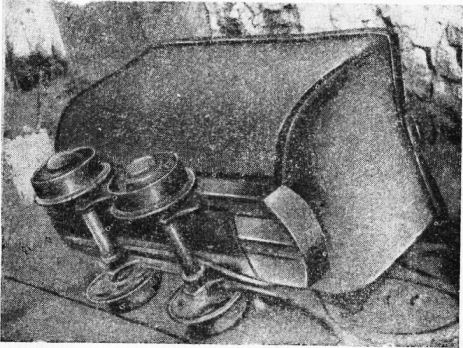

При отсутствии механического воздействия окислы плотным слоем в течение длительного времени сохраняются на стенках кузова (в том числе и на внутренней его стороне). На рис. 1 показаны вагонетки с поверхностью, сильно пораженной коррозией, но без периодического разрушения слоев окислов в процессе работы (как видно, окисленные слои накапливались длительное время и срывались большими участками).

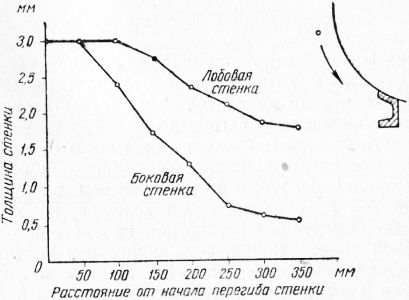

Скорость удаления слоев окислов зависит от направления удара кусков угля при загрузке. При переходе от начала скруг-ления борта вагонетки к днищу (с внутренней стороны) величина износа увеличивается. Наибольших величин износ достигает возле сварных швов крепления кузова к раме. Здесь наблюдается сквозное разрушение стенки кузова, что является одной из причин выхода вагонетки из строя.

На кузовах типа Анзена, не имеющих скруглений при переходе от боковых стенок к днищу, износ происходит значительно менее интенсивно. С одной стороны, в этом сказывается отсутствие наиболее опасных ударов кусков угля под некоторым углом к поверхности, но одновременно влияет слой угля, лежащий на горизонтальных участках кузова и смягчающий удар по поверхности.

Рис. 1. Кузова вагонеток со слоями окислов

Рис. 2. Износ боковой и лобовой стенок в нижнеи части кузова вагонеток типа МВ-15 (шахта «Южная-Нежданная»),

По данным Торецкого завода, скорость изнашивания стенок кузова составляет 0,5 мм/год, что относится, по-видимому, к испытаниям в легких условиях. При высокой коррозионной активности шахтных вод скорость изнашивания может быть в несколько раз большей. В связи с этим следует отметить малую эффективность повышения запаса на износ при использовании для кузовов материалов с низкой стойкостью. Н. П. Петухов приводит пример усиления днища кузова за счет увеличения толщины листа с 4 до 6 мм и отмечает, что шахтные испытания таких кузовов не дали убедительных результатов, способных оправдать повышение веса вагонетки.

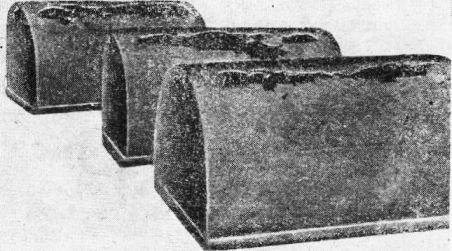

Рис. 3. Сквозной коррозионно-механический износ днища кузова (шахта «Южная-Нежданная»)

Разрушение окислов происходит не только от прямого внешнего воздействия загружаемого материала, но и вследствие деформаций кузова Поэтому с увеличением толщины листа и жесткости стенок разрушение слоев окислов несколько замедляется. На большегрузных вагонетках из листа толщиной 8 мм и при жесткой конструкции кузова с низкими бортами изнашивание по указанным выше причинам происходит относительно медленно. Так, на шахте им. Ленина (Ростовуголь) выход вагонеток из строя обусловлен разрушением кузова, но не предельным износом его стенок.

В процессе разрушения поверхностного слоя кузова коррозия имеет первостепенное значение, а механический фактор — вспомогательное. В таких условиях должны хорошо работать полимерные материалы, применение которых возможно в трех вариантах.

а. Поверхности кузова покрываются слоем полимерного материала при помощи кисти или пульверизатора. Слой такого покрытия хорошо сопротивляется коррозии, но оказывается слабым против механического воздействия. Шахтные испытания, проведенные ВНИИПТУГЛЕМАШ, показали, что защитные пленки даже из очень качественных материалов не выдерживают ударов кусков угля и быстро сходят. Таким образом, защита поверхности кузова тонкими пленками не является эффективной. Покрытия рационально использовать собственно только для наружных частей кузова, если необходимо защитить их от коррозии.

б. Внутри кузова, по всей его цилиндрической части, может быть уложен и надежно закреплен (например клеем) лист пластика. В результате наиболее изнашивающаяся часть кузова защищается от действия коррозионных реагентов. При правильном подборе сорта пластмассы в этом варианте можно достигнуть хороших результатов не только по предохранению кузова от изнашивания, но и по снижению налипания угля.

Из зарубежного опыта известно, что в целях предохранения кузова от усиленного изнашивания и улучшения разгрузки в отдельных случаях днище закрывается лиешм нержавеющей стали (типа Х18Н9) толщиной около 3 мм. Применение высоколегированной стали в этом случае нерационально, так как аналогичных результатов можно достигнуть применением пластмасс.

В ФРГ местную защиту от изнашивания осуществляют при помощи штампованных и оцинкованных накладок. В литературе не указывается, насколько широко этот прием используется практически.

в. (Кузов может быть целиком изготовлен из армированных пластиков. В отношении износа в этом варианте достигаются примерно такие же результаты, как и во втором, но реализация задачи здесь резко усложняется, так как одновременно необходимо обеспечить общую прочность кузова и крепления его к раме, а также найти удовлетворительную технологию изготовления. Вместе с тем этот вариант имеет преимущества перед вторым в отношении экономии стального проката.

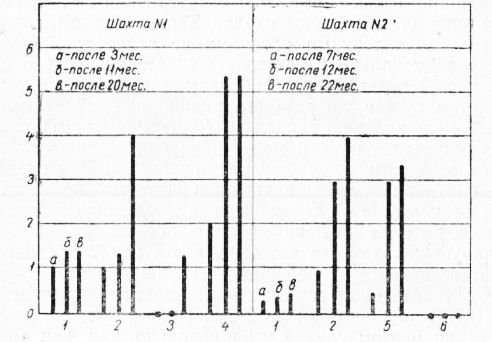

Цинкование кузовов погружением в расплав цинка является очень трудоемким процессом, требующим для своего осуществления больших производственных площадей и трудоемких предварительных операций. Цинковое покрытие имеет достаточно высокую стойкость только в определенных средах. Ф. Эйзеиштекен провел шахтные испытания партии вагонеток со следующими вариантами защитных покрытий: горячее цинкование; цинкование пульверизацией; то же и дополнительная окраска; трехкратная окраска; пульверизация и окраска; горячее цинкование и окраска. На рис. 4 представлены результаты этих испытаний.

По оси ординат указаны условные градации степени повреждения покрытий: при нулевом значении поверхность не имеет следов коррозионных разрушений; индекс 6 означает полное разрушение защитного слоя; остальные градации — промежуточные. Как видно, лучшие результаты показало горячее цинкование, особенно с последующим покрытием смолистой краской. Далее следует цинкование пульверизацией с окраской (последний метод применяется для крупногабаритных кузовов).

Рис. 4. Стойкость покрытий кузовов:

1 — горячее цинкование; 2 — цинкование пульверизацией; 3 — цинкование и окраска; 4 — трехкратная окраска смолистыми красками; 5 — пульверизация цинком и окраска масляным лаком; 6 — горячее цинкование и окраска

Испытания Ф. Эйзенштекена длились менее 2 лет и не позволяют поэтому оценить полный эффект цинкования. По данным зарубежной печати, этот метод защиты кузовов от коррозии применяется в ФРГ, Франции, Бельгии и других странах. По мнению специалистов, срок службы кузовов, оцинкованных горячим способом, составляет от 7 до 10 лет. Точными данными о стойкости в тех же условиях кузовов без покрытий мы не располагаем.

Для изготовления кузовов вагонеток в Англии, ФРГ и других, странах используются алюминиевые сплавы. При кислой реакции шахтных вод коррозионная стойкость таких кузовов очень высокая, но сопротивление прямому абразивному воздействию ниже, чем для стали. С применением алюминиевых сплавов вес вагонетки резко снижается. Так, вагонетка грузоподъемностью 2,75 г с алюминиевым кузовом весит в 3 раза меньше соответствующей вагонетки из стали (фирма Батерлей).

Английская фирма Дистингтон изготовляет кузова из низкоуглеродистой стали, легированной медью и марганцем (предел прочности 51—60 кГ/мм2). По данным литературы, эта сталь несколько более устойчива против коррозии и коррозионно-механического изнашивания. По данным ВНИИПТУГЛЕМАШ, хорошую стойкость в шахтных условиях показали образцы высоколегированной стали «Махроти» Испытания этой стали проводились на шахте «Пролетарская диктатура». Опытные пластины прикрепляли к наиболее изнашиваемым участкам внутренней части кузова и через некоторое время определяли степень повреждения и износа.

Рис. 5. Разрушение кузова по сварному шву и отрыв от рамы

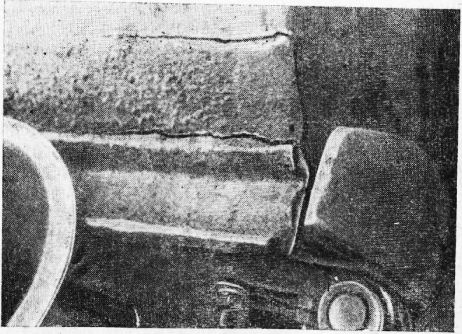

Частой причиной выхода из строя вагонеток является разрушение стенки кузова и отрыв его от рамы. Одна из разновидностей такого разрушения показана на рис. 5. В месте разрушения толщина листа на разных вагонетках составляет от 1,5 до 2,5 мм (при исходном размере 3 мм). Разрушение несомненно имеет усталостный характер и резко интенсифицируется коррозионной средой.

В месте приварки кузова к раме при работе вагонетки возникают максимальные напряжения (при изгибе), величина которых при загрузке вагонеток, их передвижении по плохо уложенным путям и разгрузке колеблется в значительных пределах. Тем самым создаются условия для протекания в материале усталостных процессов. Недостаток в конструкции крепления кузова к раме заключается в том, что в месте наибольших напряжений от эксплуатационных нагрузок материал кузова оказывается сильно ослабленным.

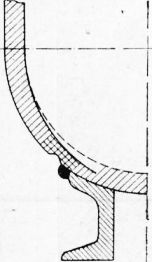

Во-первых, при наложении сварного шва в тонком листовом материале весьма значительна зона термического влияния; одновременно с этим возможно подплавление материала над швом, схематически показанное на рис. 6.

Во-вторых, именно в этом месте с внутренней стороны кузова происходит интенсивное изнашивание материала, ослабляющее сечение; здесь же создаются наиболее благоприятные условия для интеркристаллитной коррозии, резко снижающей усталостную прочность кузова.

Таким образом, коррозия и износ являются одной из причин преждевременного разрушения кузова вагонетки. В целях повышения срока службы кузова, помимо мероприятий по снижению поверхностного разрушения, необходимо устранить совмещение наиболее ослабленной части кузова с креплением его к раме.

При восстановлении кузовов на некоторых шахтах используют широкие стальные полосы толщиной 8—10 мм, которые под-кладывают в месте соединения кузова с рамой. При этом не только усиливается ослабленная часть кузова, но и относятся в сторону от места максимального износа сечения стенки кузова с наиболее высокими напряжениями от эксплуатационных нагрузок. Срок службы отремонтированных таким образом кузовов на шахте «Пролетарская диктатура» больше новых; разрушение происходит уже не по листу, а по сварному шву.

Рис. 6. Схематическое изображение поперечного сечения стенки кузова в месте его, крепления к раме

Рис. 7. Применение широкой стальной полосы при ремонте вагонетки (шахта «Пролетарская диктатура»)

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Анализ износа кузовов вагонеток"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы