Строй-Техника.ру

Строительные машины и оборудование, справочник

Технология производства арматурных работ состоит из процессов изготовления ненапрягаемой арматуры, заготовки напрягаемых арматурных элементов, комплектации, маркировки, доставки арматуры и арматурных изделий к объекту и из монтажно-укладочных процессов, обычно с применением кранового оборудования, используемого для опалубочных и бетонных работ. Комплекс процессов изготовления арматуры, включает процессы механической правки и резки арматурной стали, стыковой сварки и гибки стержней и сборки их с помощью сварки в арматурные изделия — плоские каркасы и сетки, объемные каркасы и блоки. (Укрупнение арматурных изделий и изготовление объемных каркасов из плоских элементов по условиям транспортирования часто производится на месте строительства,)

Машины для арматурных работ расставляются в соответствии с технологической последовательностью процессов так, чтобы не было встречных и пересекающихся потоков деталей и полуфабрикатов, а межоперационный транспорт обеспечивал бы непрерывную или ритмичную передачу обрабатываемых элементов и бесперебойную работу станков и оборудования на каждом рабочем посту технологической линии.

Как правило, машины для арматурных работ входят в состав поточных технологических линий, универсальных и специализированных. Универсальные поточные линии устраивают отдельно для изготовления легкой арматуры диаметром до 12 мм включительно и тяжелой арматуры диаметром от 14—16 до 40 мм, а в отдельных случаях —до 70—90 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Многоточечные сварочные машины используют только в специализированных поточных технологических линиях большой производительности.

Технологический процесс заготовки тяжелой арматуры включает последовательное выполнение следующих процессов и операций:

— стыковую сварку стержней;

— резку стержней на требуемые длины;

— гибку стержней;

— точечную сварку плоских каркасов;

- укрупнительную сборку плоских каркасов в пространственные (или приварку к типовым каркасам дополнительных стержней, закладных деталей и т.п.);

— маркировку изделий и транспортирование их на склад.

Станки для резки и гибки стержней целесообразно располагать по потоку вслед за машиной для стыковой сварки. Это обеспечивает возможность применения эффективной стыковой сварки стержней в плети, разрезаемые затем на стержни заданной длины. При этом получается минимальное число отрезков, которые затем вновь подаются к стыкосварочной машине и используются в составе свариваемых плетей.

Для сварки стержней встык применяют контактную электрическую сварку (методами сопротивления, оплавления и оплавления с подогревом) и сварку трением. Эффективность контактной электросварки обусловливается большой скоростью сварочного процесса, обеспечивающей высокую производительность электросварочного оборудования, и отсутствием необходимости в присадочном материале.

Стыковую электросварку сопротивлением применяют редко, так как при этом- требуется зачистка и точная обработка торцов стержней; ее выполняют преимущественно не требующими тщательной зачистки торцов способами непрерывного оплавления и оплавления с подогревом (последним — при недостаточной мощности стыковых машин и при сварке стержней из высокоуглеродистой или легированной стали). Тип и марку стыкосварочной машины выбирают в зависимости от диаметров свариваемых стержней, имеющейся электрической мощности и потребной производительности.

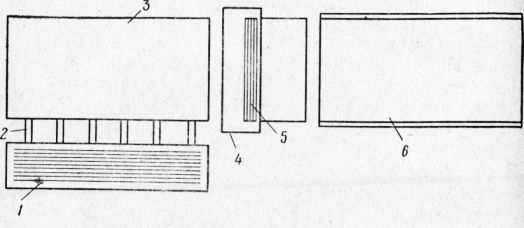

Рис. 1. Схема технологической линии сварки тяжелых арматурных каркасов и сеток

1 — стол для продольных стержней; 2, 3 — подающий механизм; 4 — сварочная машина МТМ; 5 — бункер поперечных стержней; 6 — штабелер готовых сеток

Точечную электросварку плоских каркасов выполняют обычно на стационарных одно- и двухчастотных машинах. На них можно сваривать каркасы из стержней диаметром 16—40 мм, шириной до 500 мм, соответствующей вылету электродов, или шириной до 1 000 мм при установке в потоке машин, каждая из которых может сваривать только левую или правую половину каркаса по его ширине.

При больших объемах работ (преимущественно на заводах железобетонных изделий) применяют специализированные многоточечные машины для сварки каркасов (например, МТМ-09), входящие в состав поточных технологических линий.

Для сварки крупногабаритных каркасов и укрупни-тельной сборки плоских каркасов в пространственные, а также для приварки дополнительной арматуры и закладных деталей применяют подвесные машины и сварочные клещи с выносным или встроенным трансформатором. Для этой цели удобны специальные установки, служащие для подвески машин и снабженные кондукторами для раскладки элементов свариваемой арматуры.

При выборе типа точечной машины учитывают технические параметры, определяющие пригодность машины для сварки применяемой арматуры. К ним относятся мощность сварочных трансформаторов и наибольший сварочный ток; вылет электродов и возможная ширина свариваемого изделия; давление между электродами; время выдержки под током. При выборе многоточечных машин, кроме перечисленных параметров, учитывают также возможность получения необходимых шагов между продольными и поперечными стержнями каркасов и сеток.

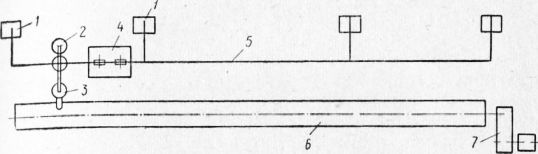

Рис. 2. Схема технологической линии СМЖ-332 для сварки арматурных каркасов колонн

1 — опоры подвески монорельса; 2 — контргруз сварочных клещей; 3 — сварочные клещи; 4 — шкаф управления; 5— монорельс; 6 — кондуктор; 7 — привод кондуктора

Механическая прочность сварного соединения зависит от величины тока, силы сжатия в месте контакта и времени протекания тока. Эти три параметра определяют режим точечной сварки.

Оптимальные режимы сварки соединений арматуры вкрест устанавливают в соответствии с паспортными Данными машин по диаметру меньшего из свариваемых стержней. Ориентировочная величина давления между электродами при сварке стержней диаметром до 6 мм — 100 кг; до 12 мм—200—250 кг; от 12 до 20 мм—300— 500 кг.

При сварке холоднотянутой проволоки класса B-I и углеродистых сталей класса A-II и A-III применяют «жесткий» режим, т. е. более высокую ступень трансформатора при более коротком времени прохождения сварочного тока.

Технологический процесс заготовки легкой арматуры, поставляемо обычно в мотках (бухтах), включает последовательное выполнение следующих процессов и операций:

— разматывание бухт, правку и резку;

— гибку стержней;

— точечную электросварку каркасов и сеток;

— резку сеток;

— пакетирование плоских сеток;

— гибку сеток;

— дополнительные операции (приварку стержней, закладных деталей и т. п.);

— маркировку и вывоз арматуры на склад. Разматывание легкой арматуры из бухт, правку стали и резку ее на заданные длины осуществляют на автоматических правильно-отрезных станках. Гибку стержней выполняют в держателях, в которые закладывают одновременно по нескольку стержней.

Точечную электросварку каркасов и сеток из легкой арматуры выполняют на полуавтоматических и автоматических многоточечных машинах; входящих в состав поточных технологических линий и позволяющих сваривать сетки шириной от 1950 до 3800 мм, состоящие из продольных стержней диаметром от 3—8 до 12—32 мм и поперечных стержней диаметром от 3—6 до 8—14 мм с заранее установленным шагом. В состав поточных линий входит также оборудование для резки плоских сеток, их пакетирования и, при необходимости, для гибки.

Изготовленные арматурные сетки, плоские и гнутые, можно использовать при сборке пространственных каркасов и блоков.

Технологический процесс работы автоматизированной линии осуществляется следующим образом: заправленную в бухтодержатель проволоку, образующую продольные стержни сеток, подают в правильное устройство. После правки продольные проволоки поступают в многоточечную сварочную машину, где происходит их сварка с поперечными стержнями, находящимися в бункерном устройстве машины и подаваемыми с определенной периодичностью к электродным устройствам специальным механизмом.

По мере сварки сетки ее перемещают на приемный стол, установленный непосредственно за машинои, подвергают продольной и поперечной разрезке на заданные размеры и пакетирующим устройством укладывают на тележку в штабеля, которые затем периодически увозят. Если продольные стержни заготовляют предварительно, то бухтодержатели, стыкосварочные машины и правильные устройства устанавливают вне технологической линии. Поперечные прутки подают в машину только в виде мерных предварительно заготовленных стержней.

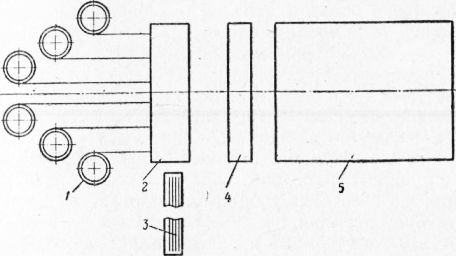

Рис. 3. Схема технологической линии сварки легких сеток

1 — устройство с вертушками для продольной проволоки; 2 — сварочная машина АТМС; 3 — устройство для подачи поперечных проволок; 4 — гильотинные ножницы; 5 — штабелер готовых сеток у

При изготовлении сварных арматурных изделий вне-больших объемах (преимущественно в полевых условиях), крупногабаритных пространственных каркасов и блоков, а также при монтаже арматуры на объектах, при установке и стыковании арматурных элементов применяют электрическую сварку плавлением (обычная одноэлектродная или многоэлектродная шовная сварка, ванная сварка, дуговая полуавтоматическая сварка в среде защитного газа или под флюсом и др.).

В зависимости от источника питания (постоянного или переменного тока) при сварке плавлением применяют агрегаты постоянного тока, сварочные преобразователи и выпрямители либо сварочные трансформаторы. Сварочные агрегаты с генераторами постоянного тока работают от двигателя внутреннего сгорания или электродвигателя. Агрегаты переменного тока, состоящие из трансформатора и регулятора тока, позволяют регулировать напряжение в пределах 55—25 В при токе 100— 1200 А.

При сварке используют полуавтоматы, подающие с бобины по специальному шлангу электродную проволоку диаметром 0,7—2,5 мм с заданной скоростью (1 — 10 м в 1 мин) в зону сварки, проходящей в среде защитного газа или под слоем флюса.

Полуавтоматы в большинстве случаев являются универсальными и могут применяться для сварки голой проволоки и под флюсом. Для ванной сварки наиболее целесообразно применять полуавтоматы типов А-534 и А-765.

Для сварки в труднодоступных местах эти аппараты используют с отдельными шкафами управления или другими аппаратами, не имеющими шкафов управления, например А-825М, А-920М, А-929, А-936, А-1035 (что позволяет осуществлять сварку в радиусе до 15 м), а также аппараты ранцевого типа.

Процесс заготовки напрягаемой арматуры включает следующие операции:

— соединение стержней в плеть с помощью электростыковой сварки (для свариваемых сталей), с помощью обжатых гильз (для несвариваемых сталей);

— разрезку плетей с помощью приводных ножниц на мерные длины в соответствии с размерами изготовляемой конструкции;

— устройство на концах стержней захватных устройств (анкеров) или установку зажимов для захвата арматуры при натяжении и закреплении на бетон конструкций или на упоры, расположенные вне габаритов изготовляемой конструкции.

Для напрягаемой арматуры применяют высокопрочную арматурную сталь следующих видов и классов:

— горячекатаную стержневую сталь периодического профиля класса A-IV и A-V, термически упрочненную класса AT-IV, AT-V и AT-VI и упрочненную вытяжкой класса A-IIIB;

— холоднотянутую гладкую проволоку класса B-II и периодического профиля класса Вр-П и изделия из нее — семипроволочные пряди класса П7, девятнадцати-проволочные пряди класса П19 и многопрядевые канаты; также применяют горячекатаную термически упрочненную катанку периодического профиля класса Атк.

При применении проволочной, прядевой (канатной) арматуры или термически упрочненной катанки отпадает необходимость в объединении стержней в плеть и заготовка арматуры начинается с механизированной разрезки непрерывной нити (в пределах бухты) на мерные длины с использованием специальных установок, после чего арматура закладывается в захватные устройства.

Для захвата и закрепления арматуры из высокопрочной проволоки и катанки на упоры или бетон рекомендуются анкеры в виде высаженных головок, посредством которых арматурные прутки закрепляются в анкерных колодках, а при натяжении арматуры на отвердевший бетон — клиновые и гильзостержневые анкерные устройства.

Для захвата и закрепления на упоры прядевой арматуры рекомендуются клиновые и цанговые зажимы конструкции НИИЖБ; при натяжении арматуры на .отвердевший бетон в основном применяют обжимные гильзовые анкеры с резьбовой нарезкой и гайкой.

При натяжении на отвердевший бетон арматурных стержней из стали класса A-IV, A-V и А-Шв наиболее целесообразно использовать анкерные устройства в виде приваренных стыковой сваркой отрезков круглой стали с резьбовой нарезкой и гайкой.

В случаях применения термически упрочненных не-свариваемых сталей класса AT-IV, AT-V, AT-VI целесообразно использовать клиновые и обжимные анкерные устройства.

Для натяжения арматурных пучков с клиновыми анкерами рекомендуются гидродомкраты типа ДГП63-315, а при натяжении арматуры с анкерами в виде обжатых гильз или приваренных отрезков стали с резьбовой нарезкой — гидродомкраты типа ДГС63-315.

Гидродомкраты типа ДГС63-315 и ДГМ63-315 при натяжении арматуры подвешивают с помощью троса к кронштейну насосной станции.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Арматурные работы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы