Строй-Техника.ру

Строительные машины и оборудование, справочник

Полностью автоматизированными закрытыми складами считаются такие, на которых все процессы, связанные с переработкой тарно-штучных грузов, осуществляются средствами механизации и автоматизации с максимально возможной для конкретных условий передачей управления средствами механизации, выполняемого ранее человеком, на автоматические устройства.

Организация работы автоматизированного склада может иметь несколько принципиально различных решений, зависящих главным образом от целевого назначения склада.

Выбор технологического оборудования склада во многом определяется способами хранения грузов, системой их сортировки или комплектования, причем при любой технологии должна обеспечиваться поточная система работы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Известны автоматизированные склады следующих типов:

— подвесные — использующие средства непрерывного транспорта;

— стеллажные — со складированием на специальных стеллажах;

— бункерные — со складированием в бункерах и наклонных лотках;

— комбинированные — технология которых предусматривает использование различных способов складирования.

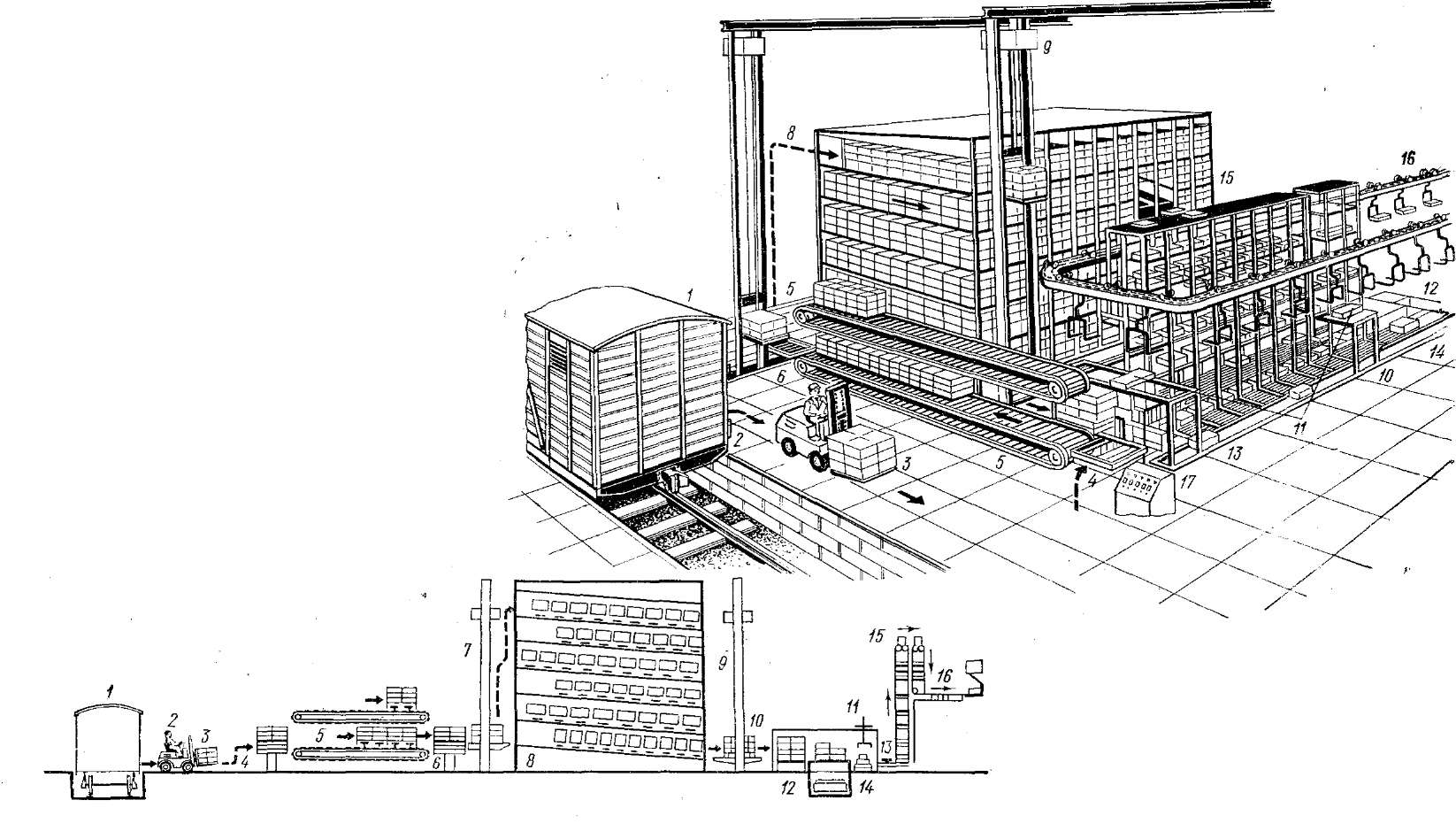

Склады для тарно-штучных грузов при подвесном складировании представляют собой систему параллельных монорельсовых подвесных путей, по которым двигаются тележки. При помощи стрелок тележки могут переходить с одного пути на другой (рис. 134). Автоматические толкающие конвейеры с адресованием выполняют сортировку, подачу и выдачу груза. Перемещение тележки с грузом с мест стоянки неприводных участков путей на приводные обеспечивается при срабатывании специальных устройств. Применение подвесных складов-автоматов позволяет полностью ликвидировать ручной труд. Вместе с тем применение автоматизированных складов подвесного типа с использованием толкающих конвейеров целесообразно только в случаях, когда предусмотрено краткосрочное хранение грузов ограниченной номенклатуры, так как при переработке грузов большого числа наименований усложняется автоматизация сортировочных и комплектовочных операций.

Характерной особенностью складов стеллажного хранения штучных грузов является возможность хранения в них широкой номенкла туры грузов’разномерных и разнотипных.

Склады оборудуют двумя конвейерными линиями: главной (про ходящей вокруг склада или посередине его и служащей для переме-щения порожних и груженых тележек или контейнеров) и вспомогательными, проходящими между стеллажамй и служащими для кок-плектования грузов.

Рис. 1. План и разрезы подвесного автоматизированного склада:

1 — место загрузки конвейера № 1; 2 — конвейер-аккумулятор порожних контейнеров; 3 — конвейеры, принимающие продукцию со складских путей и передающие ее на транспортный межэтажный конвейер; 4 — распределительный конвейер; 5 — межкорпусной конвейер, транспортирующий продукцию в склад из других помещений; 6 — наклонные складские пути

Используются напольные, роликовые, подвесные и толкающие конвейеры.

Порядок обслуживания этих складов автоматизированными грузоподъемными машинами цикличного действия можно представить следующим образом.

Получив заказ, оператор нажатием кнопки набирает маршрут крана штабелера, затем процесс протекает автоматически. Кран перемещается до нужного вертикального ряда стеллажей, где останавливается конечным выключателем. Затем происходит перемещение каретки подъемника до нужного яруса, и вилки штабелера входят в гнездо-ячейку. После извлечения груза каретка опускается и передает груз на конвейерную линию.

Для автоматизации погрузочно-разгрузочных работ складов как с внешним расположением путей, так и при вводе железнодорожных путей внутрь на промышленных предприятиях применяются склады стеллажного хранения грузов с гравитационными или приводными накопителями.

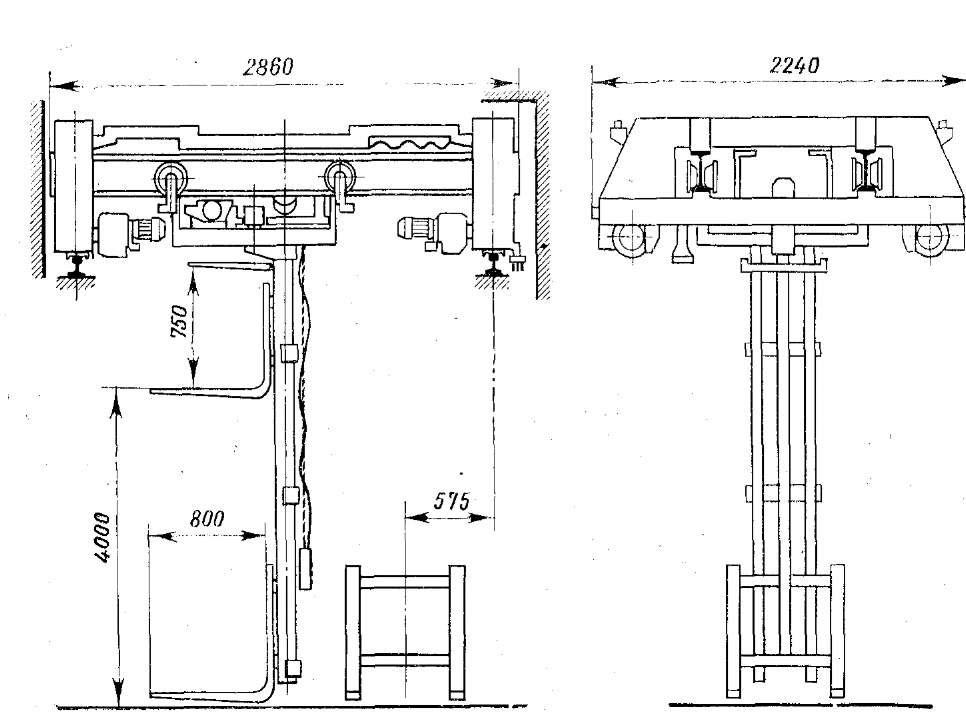

Стеллажный автоматизированный склад состоит из двух параллельно стоящих рядов стеллажей, между которыми движется кран-штабелер. Пакеты и отдельные штучные места устанавливаются в ячейки стеллажей. Штабелер, управляемый с пульта, автоматически выполняет операции по загрузке стеллажей, снимая пакет с погрузочно-разгрузочного стола («стартовая площадка») и устанавливая его в заданную ячейку, и при разгрузке забирает пакет из заданной ячейки и устанавливает его на погрузочно-разгрузочный стол.

Кран-штабелер оборудован спаренным телескопическим грузозахватным механизмом, обеспечивающим работу с пакетами на поддонах размером 800 X 1200 мм. Работа крана-штабе-лера осуществляется по заданной диспетчером программе. Предусматривается выполнение двух принципиальных заданий: взять груз из ячейки стеллажа или положить в ячейку стеллажа.

При цикле «взять» штабелер вилами извлекает пакет из гнезда ячейки и доставляет его на погрузочно-разгрузочный стол. При цикле «положить» штабелер поднимает пакет со стола и несет к заданной ячейке, устанавливает его в гнездо и возвращается обратно.

Каждый цикл состоит из восьми операций:

1) поворот кабины с вилами в нужную сторону;

2) подъем вил на заданный ярус;

3) передвижение штабелера до заданного ряда;

4) ввод вил в гнездо;

5) подъем вил на 100 мм при цикле «взять» и опускание с пакетом на 100 мм при цикле «положить»;

6) выведение вил из гнезда;

7) возвращение штабелера на стартовую площадку;

8) опускание вил для разгрузки или погрузки. Двигатель моста имеет две скорости: экспрессную (45 mImuh) и замедленную при подходе к заданному ряду стеллажей (7,5 м/мин). Из восьми операций, составляющих полный цикл работы штабелера, пять выполняются по заданной программе, а три при помощи ручного управления на погрузочнс-разгрузочном столе (поворот колонны, опускание и подъем вил до заданных ярусов).

Рис. 2. Автоматизированная секция стеллажного склада:

1 — вагон; 2 — электропогрузчик; 3 — грузовой пакет из ящиков; 4 — подъемный стол; 5 — накопитель пакетов; 6 — приемный стол; 7 — загрузочное устройство; 8 — гравитационный стеллаж; 9 — разгрузочное устройство; 10 — распаковочная машина; 11 — манипулятор распаковоч-ной машины; 12 — ленточный конвейер; 13 — ящик с изделиями; 14 — приводной рольганг; 15 — вертикальный наполнитель ящиков; 16 — толкающий конвейер; 17 — пульт управления

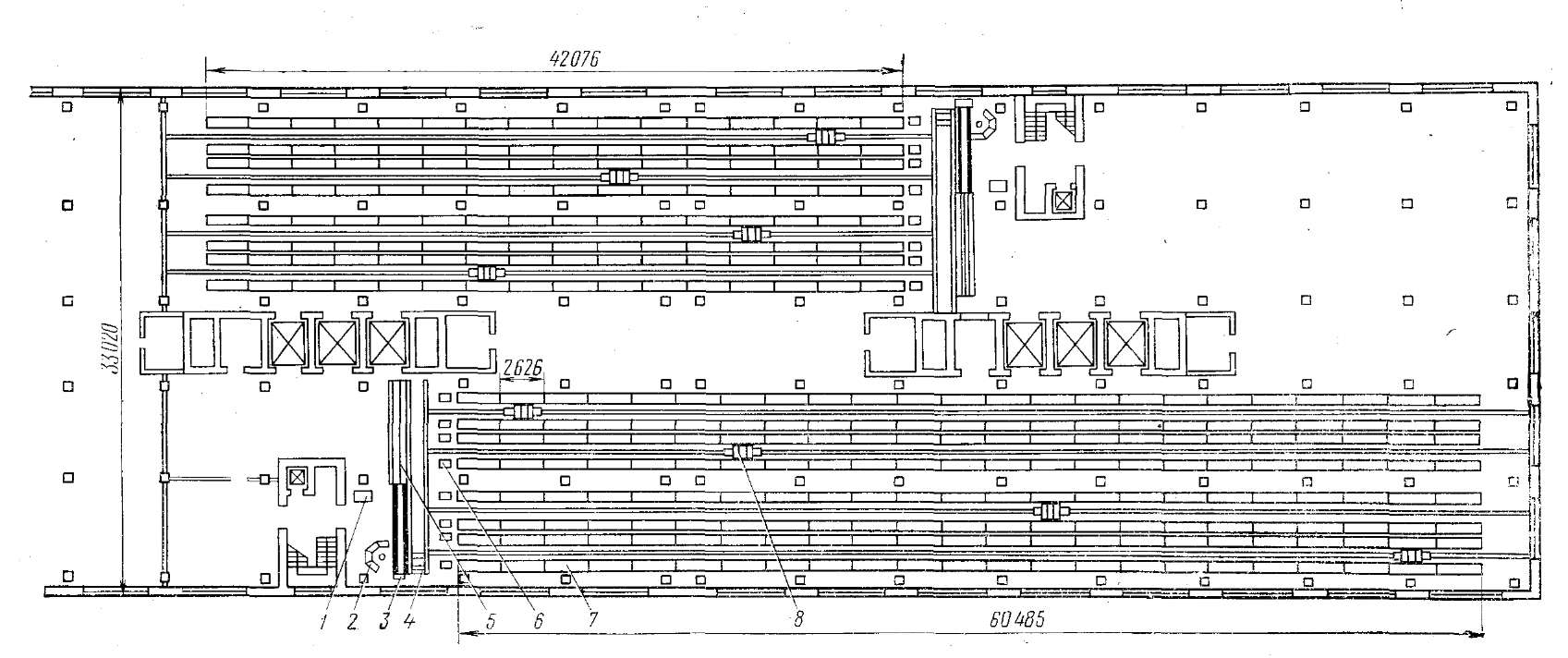

Рис. 3. Схема расположения оборудования автоматизированного склада:

1 – статив; 2 — пульт управления; 3 — подъемный стол; 4 — перегружатель; 5 — двухсекционный транспортер; 6 — приемный стол; 7 — секция стеллажа; 8 — кран-штабелер

Рис. 4. Кран-штабелер

Кроме автоматического, штабелер имеет также ручное управление. Устройство блокировки и безопасности включает в себя датчики, автоматически останавливающие штабелер в случае нахождения в проезде рабочего.

Высокая плотность заполнения склада (ширина проезда всего на 75—100 мм превышает ширину груза), а также автоматическое нацеливание на ячейку накладывает требование повышенной точности изготовления и монтажа стеллажей.

Описываемые склады обладают универсальностью, позволяющей применять их для грузов любого характера.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Автоматизированные склады и оборудование"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы