Строй-Техника.ру

Строительные машины и оборудование, справочник

Общие сведения. Дефектацией называют процесс технического контроля соединений и деталей и сортировки их на группы в соответствии с техническими требованиями.

При дефектации определяют пригодность соединений и деталей к дальнейшей работе и выявляют необходимость в их ремонте или выбраковке.

Промытые и очищенные соединения и детали поступают на рабочее место, расположенное непосредственно за последним этапом очистки деталей. Рабочее место должно быть обеспечено необходимым измерительным инструментом и техническими требованиями на дефектадию деталей и соединений по машине каждой марки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В технических требованиях указаны марка и наименование машины или агрегата, чертеж, наименование и номер детали по каталогу; по каждому соединению приведены нормальные, допускаемые и предельные зазоры или натяги, а по каждой детали показаны поверхности, подвергаемые износу; перечислены возможные дефекты и указаны способы и средства их выявления; приведены нормальные и ремонтные размеры, а также размеры, допускаемые в соединении с деталями, бывшими в эксплуатации, и новыми; приведены условия на выбраковку деталей. При дефектации все детали и соединения разделяют на годные без ремонта, требующие ремонта и негодные. Сортируют их на пять групп и каждую группу маркируют соответствующей краской: годные — зеленой; годные в соединении с новыми или отремонтированными до номинальных размеров деталями — желтой; подлежащие ремонту на данном предприятии — белой; подлежащие ремонту на специализированных предприятиях — синей; негодные (выбракованные в утиль) — красной.

Годные детали транспортируют в комплектовочное отделение или непосредственно на рабочие места сборки, в зависимости от принятого процесса ремонта.

Негодные детали отправляют в утиль или частично используют как материал для изготовления новых или ремонта восстанавливаемых деталей.

Детали, подлежащие ремонту, направляют на склад деталей, ожидающих ремонта (склад ДОР).

Детали и соединения, которые очищают или моют в передвижных ванных непосредственно на рабочих местах их сборки, а также громоздкие корпуса задних мостов тракторов и рамы дефектуют на месте.

Пригодность некоторых сборочных единиц и соединений (топливных и масляных насосов, распределителей гидросистем и др.) определяют в собранном виде, чтобы избежать лишней разборки.

При текущем ремонте большинство сборочных единиц и соединений проверяют непосредственно на машине без их полной разборки. Результаты дефектации при текущем и капитальном необезличенных ремонтах заносят в ведомость дефектов, которую составляют на каждую машину отдельно. Она служит основным документом, определяющим объем ремонтных работ, потребность в запасных частях и материалах и стоимость ремонта.

На специализированных ремонтных предприятиях с обезличенным ремонтом объектов ведомость дефектов составляют на несколько комплектов ремонтируемого объекта, например на все разобранные в данной смене двигатели или коробки передач. В основной части ведомости проставляют все детали, прошедшие Дефектацию, с указанием их номера по каталогу. Во второй части ведомости указывают количество годных к сборке деталей, и эта часть вместе с деталями поступает на участок комплектования. Третья часть ведомости с перечнем деталей, подлежащих ремонту, вместе с этими деталями передается на склад ДОР. И последняя, четвертая часть ведомости вместе с негодными деталями сдается на склад металлолома.

Ведомость дефектов со всеми ее частями на специализированных предприятиях служит документом не только учета и отчетности, но и первичной документацией для анализа и расчета коэффициентов замены и ремонта деталей.

Способы и средства измерения деталей, указанные в технических требованиях на дефектацию, выбраны в зависимости от допуска на изготовление и конструктивных особенностей детали. При отсутствии технических требований способы и средства измерения назначает инженер, ответственный за организацию технического контроля.

Износ ы деталей измеряют универсальными средствами измерения: штангенинструментами, микрометрическими, индикаторными, рычажно-чувствительными, пневматическими (ротаметрами) и другими инструментами, а также калибрами и шаблонами. Например, наружные размеры деталей типа валов и осей измеряют калибрами (скобами), штангенциркулями, микрометрами и индикаторными скобами, а особо точные детали (плунжеры, золотники гидрораспределителей и др.) — рычажными скобами и оптиметрами с точностью отсчета 0,002 или 0,001 мм. Диаметры отверстий измеряют калибрами (пробками), штангенциркулями, микрометрическими или индикаторными нутромерами. Если нужна более высокая точность измерения (втулки плунжеров, втулки золотников гидрораспределителей и др.), используют пневматические приборы (ротаметры).

Погнутость, скрученность, биение и коробление поверхностей деталей определяют нри помощи специальных приспособлений и устройств.

Для этой цели используют поверочные плиты, специальные призмы и центра, линейки, щупы, угольники, а также специальные и универсальные приспособления и стойки с индикаторами часового типа.

Скрытые дефекты деталей (трещины, раковины, не-провары и др.) выявляют осмотром, остукнванием, пневматическим, гидравлическим, магнитным, капиллярным и ультразвуковым способами.

Осмотром, остукиванием и вслушиванием определяют ослабление заклепочных соединений, посадок шпилек, штифтов и трещины деталей. При ослаблении этих соединений и при трещинах, не обнаруженных осмотром, во время простукивания слышен глухой и дребезжащий звук.

Пневматический способ применяют при проверке нарушения герметичности в радиаторах, топливных баках, топливопроводах, шлангах, шинах и т. д. Деталь погружают в ванну с водой. Если она имеет два отверстия, то одно из них закрывают пробкой, а в другое подают воздух под давлением 0,05…0,10 МПа. Пузырьки выходящего воздуха укажут место дефекта.

Гидравлическим способом на специальных стендах проверяют, нет ли трещин в водяных рубашках блоков и головок блока, в выпускных и всасывающих трубах коллекторов и в других деталях. Деталь устанавливают на стенд, наружные отверстия закрывают специальными заглушками и прокладками, а внутреннюю полость заполняют водой при давлении до 0,5 МПа. Подтекание воды указывает место трещины.

Магнитный способ условно разделяют на магнитопорошковый и электромагнитный.

Магнитопорошковым способом выявляют наружные трещины в сплошных деталях, изготовленных из ферромагнитных металлов (сталь, чугун). Сущность способа заключается в том, что деталь намагничивают и затем посыпают ферромагнитным порошком или поливают магнитной суспензией (50 г магнитного порошка на 1 л дизельного топлива или керосина). Предварительно деталь смазывают трансформаторным или машинным маслом. Частицы порошка концентрируются по краям трещины, как у полюсов магнита, и указывают место ее расположения и конфигурацию. Если деталь подлежит ремонту, ее после дефектации размагничивают: помещают в соленоид переменного тока и медленно выводят оттуда или постепенно уменьшают ток до нуля. На ремонтных предприятиях применяют стационарные магнитные дефектоскопы М-217, ЦНВ-3, УМД-900 и переносные 77ПМД-ЗМ, ПДМ-68 и др. Магнитным способом нельзя дефектовать детали из цветных металлов, так как они не обладают магнитными свойствами.

Электромагнитным способом можно выявить поверхностные и подповерхностные трещины и пустоты, отклонения твердости, меж-кристаллитную коррозию и т. п. Сущность его заключается в измерении взаимодействия электромагнитной катушки прибора с контролируемой деталью. На авторемонтных предприятиях -используются дефектоскопы ДНМ-15, ДНМ-500 и др.

Капиллярные способы позволяют выявить нарушение сплошности (трещины, пористость, волосовины и т. п.) поверхностных слоев деталей любой конфигурации и изготовленных из любых материалов. В основе этих способов использовано явление капиллярного проникновения смачивающей жидкости в поверхностные нарушения сплошности.

Простейший и самый доступный из капиллярных способов следующий. На обезжиренную поверхность наносят состав из 65% (по объему) керосина, 30% трансформаторного масла и 5% скипидара. Через 5… 10 мин состав смывают, наносят слой белой глины или мела и деталь просушивают. Жидкость, проникая в трещины, выступает на поверхность обмазки, показывая дефект. Более интенсивно жидкость выступает при легком постукивании по детали.

На ремонтных предприятиях широкое применение получил один из капиллярных методов — люминесцентный. Сущность его заключается в следующем. Проверяемую деталь смазывают (или погружают в ванну) подогретым до 80 °С люминофором (светящейся под действием ультрафиолетовых лучей жидкостью). Через 10… 15 мин деталь протирают насухо и посыпают тонким слоем талька, порошка углекислого магния или силикагеля и освещают ртутно-кварцевой лампой в темноте. Порошок вытягивает люминофор, проникший в трещины, поры и раковины, и тем самым в ультрафиолетовых лучах лампы показывает дефектные участки детали (в виде светящихся линий и пятен по форме дефекта). В качестве люминофоров применяют составы, содержащие по объему: 28% трансформаторного масла, 50% керосина, 25% бензина (или керосин 50% и нориол 50%) и 0,25 г на 1 л этой смеси зелено-золотистого дефектоля. В ремонтной практике применяют стационарные люминесцентные дефектоскопы ЛД-2, ЛД-4 и переносной ЛЮМ-1.

Ультразвуковой способ применяют для обнаружения внутренних трещин и раковин, расположенных на различной глубине от поверхности. Он основан на способности ультразвуковых колебаний распространяться в металле и отражаться от дефектов вследствие резкого изменения плотности среды и акустического сопротивления. Импульс, отраженный от дефекта, регистрируется на экране установки. На ремонтных предприятиях используют ультразвуковой дефектоскоп УЗД-7Н, но успешно можно применять дефектоскопы марок УЗД-ЮМ, ДУК-13ИМ и др.

Дефектация шестерен. Основные дефекты шестерен: выкрашивание рабочей поверхности зубьев, износ зубьев по толщине, длине и конусность зубьев по длине, износ по ширине впадин внутренних шлицев.

Состояние рабочих поверхностей зубьев шестерён контролируется осмотром. При сквозных трещинах или усталостных выкрашиваниях рабочих поверхностей отдельных зубьев более 15% общей площади (ее определяют умножением высоты зуба на длину), а также при износе, частичном разрушении илй отколе зуба по Длине более чем на 20% общей длины шестерни выбраковывают. Длину зуба измеряют линейкой или штангенциркулем по верхней кромке.

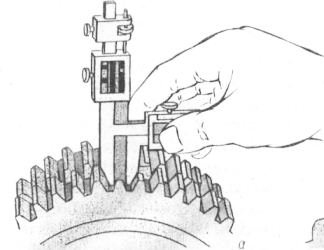

Износ зубьев по толщине измеряют штангензубомером или шаблоном. На каждую шестерню техническими требованиями установлены высота замера штангензубомером и допускаемая толщина зубьев. При измерении шаблоном шестерня считается годной, если шаблон касается профиля зуба с зазором при вершине. Шестерня подлежит выбраковке, если шаблон ложится на вершину зуба и не касается его профиля. Для шестерен непостоянного зацепления измеряют неравномерность износа по длине зуба (конусность). Она допускается не более 0,03 мм на длине 10 мм.

Рис. 1. Измерение толщины зубьев шестерен:

а — штангензубомером; б — шаблоном.

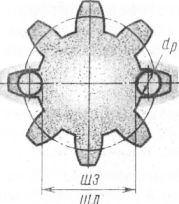

Ширину впадин простых прямобочных шлицев измеряют штангенциркулем с точностью отсчета 0,05 мм, а ширину впадин эвольвентных шлицев и внутренних зубьев измеряют по двум стандартизованным роликам, вложенным в противоположные по диаметру впадины зубьев или шлицев. Размер между роликами определяют микрометрическим или индикаторным нутромером. Диаметр стандартизованных роликов и допускаемые размеры ШЗ и ШЛ приводятся в технических требованиях на дефектацию шестерен.

Дефектации подшипников качения. Основные дефекты подшипников качения: выкрашивание на дорожках и телах качения; износ, излом и повреждения сепаратора; увеличение радиального и осевого зазоров вследствие износа дорожек и тел качения; износ посадочных поверхностей колец подшипников и неравномерность износа дорожек качения.

Перед дефектацией подшипники качения тщательно очищают и моют. Состояние подшипников контролируют осмотром, проверкой на шум и легкость вращения, измерением зазоров и износов при помощи специальных приборов. Подшипники выбраковывают в том случае, если обнаружены: трещины, выкрашивания и цвета побежалости на кольцах и телах качения; шелушение металла, выбоины, коррозии, глубокие риски, усталостные раковины и отслоения на дорожках качения; трещины или разрушения сепаратора. Конические роликовые подшипники выбраковывают при выступании роликов за наружное кольцо.

Рис. 2. Схема измерения износа внутренних зубьев шестерен и эвольвентных шлицев

Легкость вращения шариковых и роликовых радиальных подшипников проверяют, вращая наружное кольцо и удерживая внутреннее. Перед проверкой подшипник опускают в 10%-ный раствор дизельного масла в бензине. Исправный подшипник легко вращается с глухим шипящим звуком без заметных протормажи-ваний и заеданий.

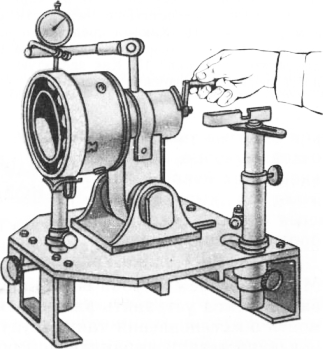

Неравномерность износа дорожек качения колец и зазоры измеряют на приборе КИ-1223 или 70.8019.1501. Подшипник закрепляют на приборе и к наружному кольцу по вертикальному диаметру устанавливают измерительный стержень индикатора. Вращая поочередно внутреннее и наружное кольцо, по суммарному отклонению стрелки определяют максимальное биение колец, то есть неравномерность’ износа дорожек качения. Затем с помощью индикатора устанавливают кольца подшипника в положение максимального биения в вертикальном направлении и, перемещая наружное кольцо, измеряют радиальный зазор.

Для большинства тракторных и автомобильных однорядных шарико- и роликоподшипников допускаемые значения неравномерности износа дорожек качения находятся в пределах 0,06…0,08 мм, а радиального зазора — 0,08…0,10 мм.

Дефектация пружин. Основные дефекты пружин: излом, трещины и следы коррозии на поверхности витков, потеря упругости.

Пружины выбраковывают при изломах, трещинах, следах коррозии и надломах на поверхностях витков.

Упругость пружин проверяют на специальных приборах типа КИ-040 или МИП-100, представляющих собой специальные рычажные или пружинные весы. На этих приборах измеряют усилие, развиваемое пружиной при ее сжатии до определенного размера, установленного техническими требованиями. Если измеренное Усилие меньше допускаемого, пружина подлежит выбраковке или восстановлению.

Дефектация резьбовых соединений. Состояние резьбы литическое наращивание; сварка и наплавка (все виды); восстановление полимерными материалами; восстановление давлением и восстановление обработкой под ремонтные размеры — самый дешевый способ при условии выпуска промышленностью необходимых деталей ремонтного размера.

Рис. 3. Измерение неравномерности износа дорожек качения колец и радиального зазора в подшипниках качения на приборе 70.8019.1501.

При ремонте тракторов и автомобилей наибольший объем (более 70%) из всех работ по восстановлению деталей занимают способы нанесения покрытий.

Данные таблицы показывают, в каком широком диапазоне находятся технико-экономические показатели способов восстановления деталей. Они зависят не только от способа наплавки, но и от присадочного материала, флюса, защитных сред и от многих других факторов.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Дефектация соединении и деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы