Строй-Техника.ру

Строительные машины и оборудование, справочник

Остов (корпус) двигателя предназначен для размещения механизмов и устройств, необходимых для работы двигателя, а также для крепления вспомогательных узлов и агрегатов. Он состоит из литых чугунных и алюминиевых точно обработанных деталей, соединенных между собой болтами и шпильками. Герметичность соединений обеспечивают прокладки. К корпусным деталям относятся блок-картер, головка цилиндров, впускная труба, передняя крышка и картер маховика. Масляная полость картера снизу закрыта стальным штампованным масляным поддоном (картером), а сверху по головкам цилиндров — двумя штампованными крышками.

Корпусные детали должны иметь в процессе работы минимальные деформации и высокую стабильность геометрических размеров, определяющих соосность и цилиндричность постелей коренных подшипников, посадочных отверстий под подшипники распределительного вала, расточек под посадочные отверстия для гильз цилиндров, плоскостность других привалочных поверхностей. Это достигается только в результате высокой конструктивной жесткости корпусных деталей, которые, как правило, имеют сложные формы и изготавливаются литьем из серого чугуна или литейных алюминиевых сплавов.

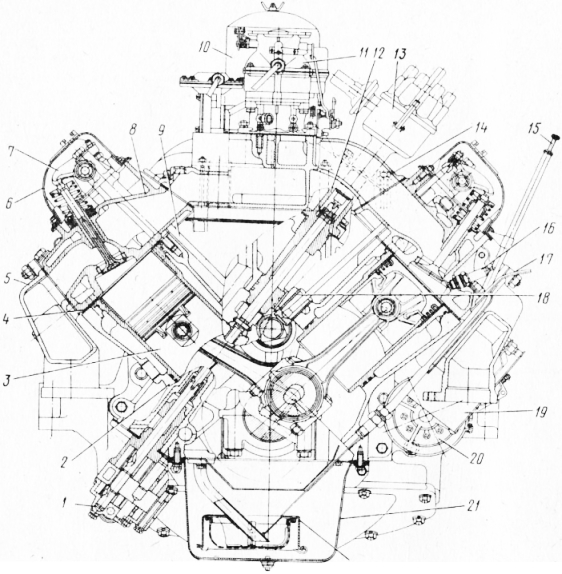

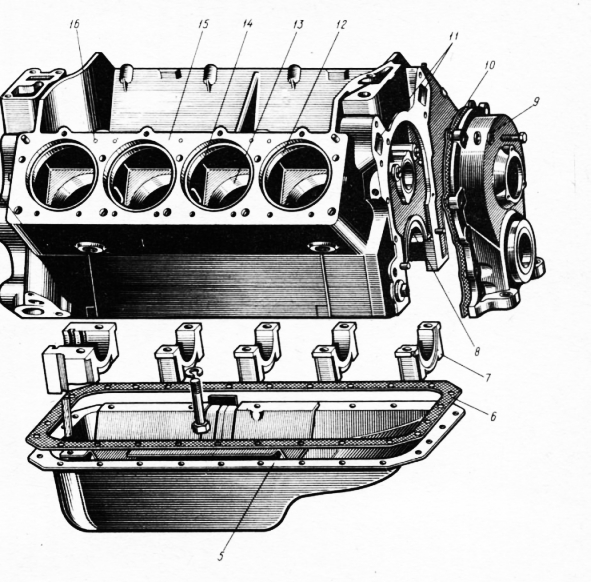

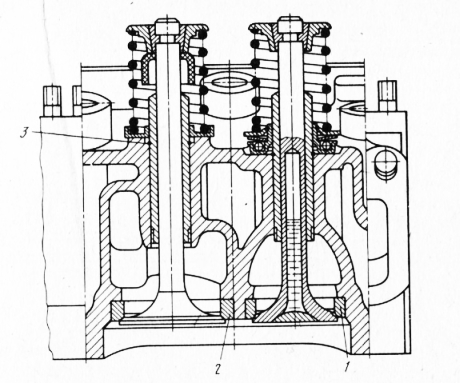

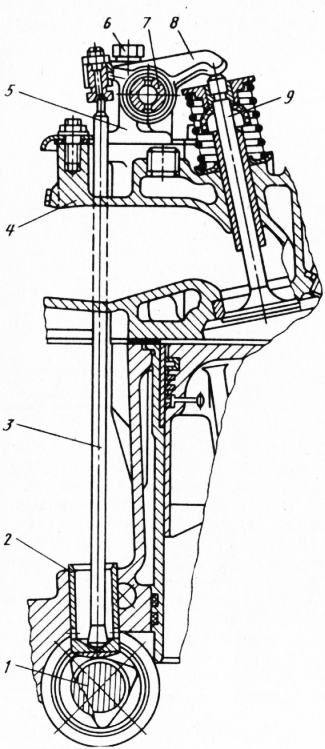

Основой остова двигателя является блок-картер (рис. 2.4), В нем на пяти коренных подшипниках укреплен коленчатый вал и размещены основные узлы и механизмы. На переднем и заднем его торцах установлены крышка, закрывающая шестерни привода распределительного вала, и картер 2 сцепления. Снизу блок-картер закрыт масляным поддоном. Блок-картер объединяет в одной коробчатой отливке картер и два блока цилиндров, размещенных под углом 90°. Отлит из серого чугуна СЧ18с ограниченным до 5% содержанием феррита.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Необходимая жесткость блок-картера создается внутренними продольными и поперечными перегородками и дополнительным оребрением внутренних поверхностей.

Продольных перегородок четыре. Две из них образуют верхние полости (плиты) блоков цилиндров. В этих перегородках расточены гнезда 12 для установки гильз цилиндров. Нижние продольные перегородки (плиты) расположены в нижней части каждого блока цилиндров. Они отделяют водяные полости блок-картера от полости картера, заполненной маслом. В этих перегородках также выполнены расточки для установки гильз цилиндров.

Вертикальные перегородки разделяют каждый блок на четыре изолированных отсека, в которых расположены цилиндры. На этих перегородках, а также на передней и задней стенках выполнены специальные приливы, которые вместе с крышками образуют постели для вкладышей коренных подшипников коленчатого вала. Каждая крышка коренного подшипника прикреплена к картеру двумя болтами диаметром 14 мм с пружинной шайбой.

Гнезда в верхней плите для установки гильз цилиндров представляют собой ступенчатые отверстия. Диаметр верхней ступеньки равен 132,5+0,16 мм, нижней —125+0,04 мм. В расточке большого диаметра расположен верхний упорный бурт гильзы. Расточка меньшего диаметра служит для центрирования верхнего посадочного пояска гильзы. Нижним посадочным пояском для гильзы является гнездо диаметром 122+0’03 мм, сделанное в нижней продольной перегородке. Жидкостная полость блок-картера в местах установки гильз уплотняется по верхней плите прижатием верхнего бурта гильзы к блок-картеру асбостальной прокладкой головки цилиндров: по нижней продольной перегородке — двумя уплотнительными О-образными резиновыми кольцами, уложенными в канавках гильзы.

Для увеличения жесткости блок-картера нижняя плоскость его разъема выполнена на 66 мм ниже оси коленчатого вала.

Рубашка охлаждения образуется наружными стенками гильз, стенками блок-картера и внутренними перегородками блока цилиндров. Отверстия 11 для охлаждающей жидкости выполнены на передней стенке блок-картера. Литые отверстия в вертикальных перегородках обеспечивают протекание ее вдоль блока. Отверстия 16 для выхода охлаждающей жидкости в верхней плите сообщают рубашку охлаждения блок-картера с рубашкой охлаждения головки цилиндров.

Большие литые отверстия в вертикальных перегородках имеют специальную форму и смещены сторону наружной стенки блока. Форма и расположение этих отверстий выбраны из условий сохранения работоспособности блок-картера в нетипичной ситуации, когда зимой в качестве охлаждающей жидкости используется вода. Если вода не полностью слита из рубашки охлаждения и замерзла в ней, блок-картер разрушается по наружной стенке рубашки охлаждения. Образовавшуюся при этом трещину можно заделать накладкой из металла, пластмассы или с помощью самотвердеющих синтетических материалов типа эпоксидной смолы.

Стенки рубашки охлаждения несущие. Усилия от газовых сил передаются на них через болты крепления головки блока (17 на каждой головке). Бобышки с резьбовыми отверстиями под них выполнены на наружных стенках блока и в перемычках между цилиндрами. Для уменьшения деформации плоскости прилегания в части резьбовых отверстий сделаны цековки глубиной 5+2’0 мм.

Правый блок цилиндров смещен относительно левого на 29 мм назад. Такое смещение необходимо для параллельной установки двух шатунов на каждой шатунной шейке коленчатого вала.

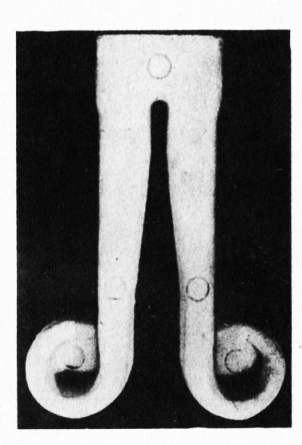

Упорный подшипник коленчатого вала изготовлен из стале-алюминиевой биметаллической ленты и установлен в передней коренной опоре. Он представляет собой четыре плоских тонкостенных полукольца, размещенных в специальных проточках постели блока и крышки коренного подшипника. От проворачивания фиксируется выштамповками (рис. 2.6).

Выше оси коренных подшипников в поперечных перегородках, а также в передней и задней стенках блок-картера выполнены пять отверстий, в которые запрессованы подшипники распределительного вала. Среднее и заднее отверстия имеют ширину соответственно 26 и 33 мм, остальные — 22 мм. Диаметр первых четырех отверстий равен 55,5+0-03 мм, заднего — 49,5+0,027 мм.

В задней перегородке имеются плоскость для установки центробежного масляного фильтра (центрифуги), маслораспределитель-ная камера, канал для слива масла из центрифуги, отверстия и привалочные места для размещения масляного насоса и привода распределителя. В развале между рядами цилиндров в зоне нижней продольной плиты выполнены приливы с отверстиями под толкатели. Продольные маслораспределительные каналы 2 пересекают отверстия под толкатели. Масло в продольные каналы поступает из маслораспределительной камеры. Под толкатели диаметром 25+0-023 мм разбиваются на две размерные группы с интервалом 0,011 мм. Отверстия диаметром 25+о’,оп мм маркируют красной меткой, отверстия диаметром 25+о.ои мм — синей.

В поперечных перегородках выполнены каналы для подвода смазочного материала к коренным подшипникам, подшипникам распределительного вала, в головку цилиндров для смазывания коромысел клапанов, для подвода масла к масляному насосу и от него в центробежный маслоочиститель и маслораспределительную камеру, а также литые отверстия для слива масла из развала блока и несколько каналов и отверстий для подвода и отвода масла к некоторым вспомогательным агрегатам, установленным на двигателе.

В передней стенке блок-картера установлен упорный подшипник распределительного вала. На боковых стенках блок-картера в нижней части рубашки охлаждения в специальных резьбовых бобышках расположены краны для слива охлаждающей жидкости или специальные штуцеры для присоединения предпускового подогревателя.

В задней стенке корпуса заднего коренного подшипника выполнены специальные проточки под уплотнение выходного конца коленчатого вала. Для точной установки передней крышки предусмотрены два штифта диаметром 10 мм на передней стенке блок-картера. На задней стенке два точных штифта диаметром 18 мм обеспечивают фиксацию картера сцепления. Отклонение от плоскостности поверхности переднего и заднего торцов блок-картера должно быть не более 0,1 мм.

Верхние привалочные плоскости блоков центрально симметричные. Это позволяет осуществлять полную взаимозаменяемость левой и правой головок цилиндров. Точное расположение каждой головки цилиндров на блоке обеспечивают два штифта диаметром 14 мм. Отклонение от плоскостности верхних поверхностей блока цилиндров должно быть не более 0,15 мм на всей длине и не более 0,03 мм на длине 50 мм.

К нижней поверхности блок-картера присоединен масляный поддон. Он крепится 20 болтами к блок-картеру, а также четырьмя болтами, размещенными в передней крышке, и двумя болтами, расположенными в крышке заднего коренного подшипника. Отклонение от плоскостности поверхности блока должно быть не более 0,15 мм на всей длине и не более 0,04 мм на длине 50 мм.

Конструкция блок-картера позволяет обеспечить его высокую долговечность. В пределах установленного ресурса и при соблюдении правил эксплуатации и периодичности технического обслуживания постели коренных подшипников, отверстия под толкатели и под втулки распределительного вала, направляющая штанги привода топливного насоса, опорные и направляющие пояски отверстий под гильзы цилиндров, отверстия под корпус масляного насоса и привода распределителя, а также нривалочные плоскости для крепления других агрегатов первоначальных размеров практически не изменяют. Так, отверстия под толкатели изнашиваются в среднем на 0,03 … 0,04 мм, направляющая штанги привода топливного насоса — на 0,02 … 0,03 мм и т. д.

По истечении срока службы или при нарушении правил эксплуатации, периодичности технического обслуживания, применении нерекомендуемых смазочных материалов, жидкости для охлаждения с большой жесткостью наблюдается изнашивание опорных и направляющих наружных поверхностей гильз цилиндра и соответствующих поверхностей в блоке. В этом случае отверстия в блоке растачивают под ремонтный размер гильз, наружный диаметр которых увеличен на 0,8 мм. Для ремонта других поверхностей требуется особая технология, он выполняется на авторемонтных предприятиях.

В качестве охлаждающей жидкости применяют как специальную низкозамерзающую жидкость TOCOJ1, так и воду. При использовании воды необходимо обращать серьезное внимание на ее жесткость. Вода повышенной жесткости при нагреве выделяет значительное количество углекислых солей, которые отлагаются на стенках рубашки охлаждения и вызывают коррозию. Для уменьшения жесткости воду подвергают обработке.

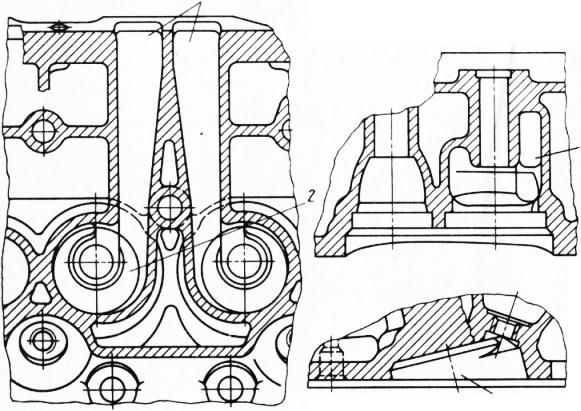

Гильзы цилиндров

Гильзы цилиндров легкосъемные «мокрого» типа отливаются из специального перлитного серого чугуна с содержанием феррита до 5%. Графит средне- или мелкозернистый прямой или завихренной формы. Твердость 170 … 241 HV. Для снижения износа в верхнюю часть гильзы запрессована с натягом 0,08 … 0,14 мм вставка 2 из специального кислотоупорного легированного чугуна аустенитного типа. Твердость материала вставки 74 … 92 HRB. Структура: аустенит и карбиды в виде отдельных включений или сетки и графита, состоящего из мелких и средних пластин прямой или завихренной формы.

Внутреннюю поверхность гильзы обрабатывают до шероховатости Ra 0,32.

Для увеличения маслоемкости рабочей поверхности на части гильз цилиндров внутреннюю поверхность подвергают плосковершинному хонингованию. При такой обработке на поверхности гильз формируется редкая сетка из рисок (глубиной 3 … 6 мкм и расстоянием между ними 0,3 … 0,6 мм) и опорных площадок между ними. Риски наклонены к вертикальной оси под углом 45 … 65°. Суммарная площадь опорных площадок составляет 50 … 70% площади боковой поверхности цилиндра.

В расточках блок-картера гильзу центруют верхним 4 и нижним 3 центрирующими поясками. Поверхности поясков шлифованные! Зазор между верхним направляющим пояском и блок-картером 0,50 … 0,59 мм, между нижним направляющим пояском и блок-картером 0,060 … 0,228 мм. Для ремонтных целей выпускают гильзы цилиндров с увеличенными наружными размерами. При использовании таких гильз соответственно увеличивают диаметры направляющих поясков.

Упорный фланец 5 в верхней части гильзы служит для крепления ее в блок-картере. Расточка в верхней плите блок-картера имеет меньшую глубину, чем высота упорного фланца. Упорный фланец выступает над поверхностью блок-картера на 0,025 … 0,200 мм, вследствие чего при затяжке головки цилиндров гильза плотно прижимается к блок-картеру. Газовый стык и полость охлаждения уплотняются прокладкой. Она служит также для более равномерного распределения усилия прижатия по поверхности упорного фланца.

Нижний конец гильзы может свободно перемещаться в осевом направлении. Это уменьшает термомеханические напряжения в гильзе и блок-картере, вызываемые разностью температур и различным термическим расширением гильзы и блок-картера при нагреве и охлаждении.

В нижнем направляющем пояске в двух прямоугольных канавках расположены два О-образных резиновых уплотнительных кольца из маслостойкой резины повышенной теплостойкости. Кольца отделяют полости масляного картера и жидкостного охлаждения, поэтому наружные диаметры колец, уложенных в канавку, больше диаметра нижнего направляющего пояска на 1,7 мм. При установке гильзы с кольцами кольца сжимаются, заполняют объем канавок и создают необходимый натяг и надежное уплотнение полости охлаждения. Чтобы при установке кольцо не срезалось, на верхней части посадочных поясков блок-картера выполнена заходная фаска, а наружная поверхность кольца смазывается пластичным смазочным материалом или моторным маслом.

Внутренняя поверхность гильзы, установленной в блок-картере, должна сохранять цилиндрическую форму. При искажении геометрической формы (деформации) внутренней поверхности увеличиваются пропуск газов в картер, расход масла, возрастает износ поршневых колец. На деформацию гильзы большое влияние оказывает равномерность затяжки болтов крепления головки цилиндров.

Последовательность затяжки головки цилиндров, обеспечивающая минимальную деформацию, показана на рис. 2.9. Гильза может деформироваться из-за неодинаковой глубины расточки в блок-картере под упорный фланец гильзы, неравномерной толщины фланца, попадания посторонних частиц между фланцем и расточкой. Поэтому при установку гильзы в блок-картер на все эти факторы нужно обращать серьезное внимание.

При эксплуатации износ рабочей поверхности гильзы по высоте неравномерный. Наибольший износ обычно наблюдается в ее верхней части, в зоне верхнего положения первого компрессионного кольца, наименьший износ — на расстоянии 125 … 155 мм от верхней плоскости бурта гильзы. Для измерения износа используется пассаметр на диаметр 100. … 120 мм. Измерение проводят в двух взаимно перпендикулярных направлениях: вдоль оси коленчатого вала и перпендикулярно к ней.

Для двигателя ЗИЛ-508.10 максимально допустимый износ гильзы по диаметру не более 0,4 мм. В процессе эксплуатации на износ гильзы влияет множество факторов. К основным факторам относятся скоростной, нагрузочный и тепловой режимы работы двигателя, эффективность очистки от пыли и других механических частиц, поступающих в двигатель воздуха и топлива, эффективность очистки от продуктов изнашивания и механических примесей картерного масла, число холодных пусков и др. При соблюдении установленных заводом правил технического обслуживания и эксплуатации интенсивность изнашивания гильз небольшая и составляет около 0,7 мкм на 1000 км пробега.

Скоростной и нагрузочный режимы работы двигателя на автомобиле зависят от дорожных условий и массы перевозимого груза. С увеличением массы перевозимого груза возрастает длительность работы автомобиля на низших передачах, а также увеличивается мощность, развиваемая двигателем, и частота вращения коленчатого вала. Это приводит к повышению давления на гильзу со стороны поршня и поршневых колец, к повышению ее температуры, вследствие чего износ гильзы возрастает.

Результаты измерений износов верхней, наиболее нагруженной зоны гильз двигателей, эксплуатировавшихся при различных нагрузках, подтвердили это. Так, после 150 тыс. км пробега износ верхней зоны гильз (мм) приведен ниже.

Попадание механических твердых частиц в цилиндры двигателя вместе с воздухом и топливом приводит к значительным износам рабочих поверхностей гильз и поршневых колец. Так, специальные испытания показали, что при поступлении в цилиндры двигателя с воздухом всего 7 … 9 г/ч кварцевой пыли износ гильз увеличивается примерно в 10 раз (такое количество пыли может поступать в двигатель при нарушении периодичности технического обслуживания воздушного фильтра). Если с бензином в двигатель поступает пыли 2 г/ч, за 200 ч работы износ гильз и поршневых колец достигает предельного значения.

Существенно увеличивается износ гильз также при попадании пыли или механических твердых частиц в масляный картер.

Большое число холодных пусков и прогревов, а также длительная работа двигателя с охлаждающей жидкостью температурой ниже 55 °С также значительно увеличивает износ гильз. Анализ имеющихся данных показывает, что при температуре охлаждающей жидкости ниже 55 °С износ гильз увеличивается более чем в 2 раза. Износ гильз и колец в период холодного пуска и прогрева также весьма высок. Сравнение износа гильз за период пуска и прогрева и за тот же отрезок времени при работе при нормальном тепловом режиме показывает, что один пуск и прогрев двигателя по износу равен приблизительно 150 км пробега. Предпусковой прогрев двигателя существенно уменьшает износ гильз.

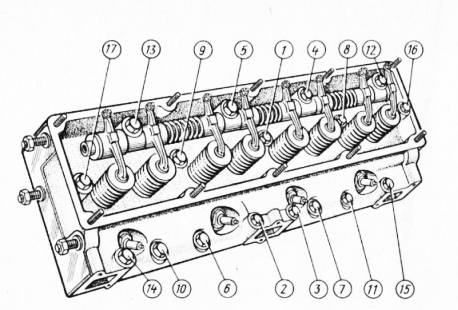

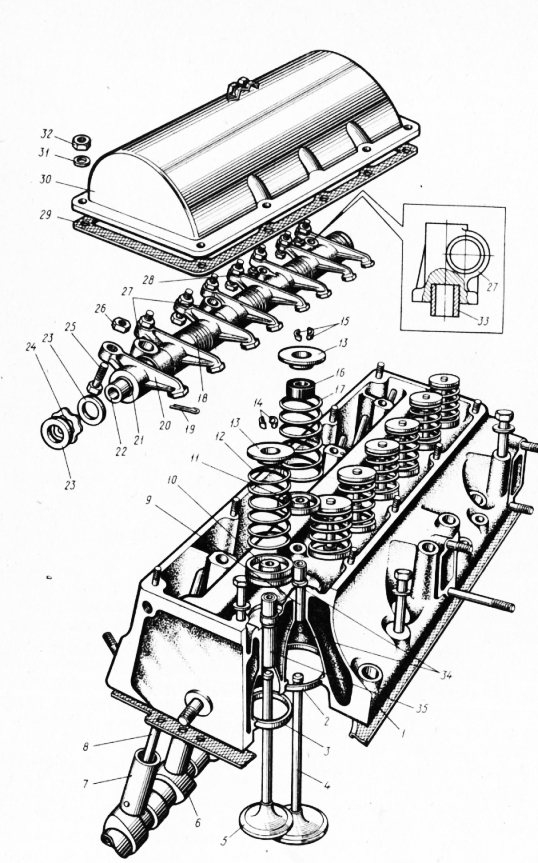

Головка цилиндров

На двигатель устанавливают две головки цилиндров: левую и правую. Они взаимозаменяемы, так как изготовлены из одной отливки и по всем размерам механической обработки одинаковые. Отличаются головки только комплектацией некоторых навесных деталей.

Головка блочного типа общая для каждых четырех цилиндров. Она представляет собой сложную отливку из силумина АЛ-4 с внутренними полостями для протока охлаждающей жидкости, отверстиями и фланцами для внешних соединений, газовыми и масляными каналами.

Отливки подвергают закаливанию и искусственному старению для получения максимальной твердости. Твердость головки после термообработки не менее 90 НУ. После механической обработки герметичность проверяют подачей в жидкостную полость головки воздуха под давлением 0,3 МПа.

На своде камеры сгорания выполнены расточки для запрессовки седел клапанов. В расточку устанавливают седло впускного клапана с наружным диаметром 56,7io!o3 мм (рис. 2.10). Угол рабочей фаски равен 30°. В расточку устанавливают седло выпускного клапана с наружным диаметром 46,2lto,‘o25 мм. Угол рабочей фаски этого седла 45°. Седла устанавливают с натягом: впускного клапана 0,09 … 0,16 мм, выпускного — 0,125 … 0,187 мм. Перед установкой седел головки цилиндров нагревают до температуры 160 … 180 °С. Седло из специального чугуна закаливают до твердости 35 … 45 HRC3.

Направляющие втулки клапанов из специального перлитного серого чугуна с содержанием феррита до 5%, слабо легированного никелем, хромом и сурьмой, подвергают термообработке до твердости 207 … 265 HV. Втулки устанавливают с натягом 0,014 … 0,075 мм. Для надежности фиксации направляющей втулки на нее монтируют стальное стопорное кольцо.

Специально для ремонта выпускают седла впускного и выпускного клапанов с наружным диаметром, увеличенным на 0,3 мм, и направляющие втулки клапанов с наружным диаметром, увеличенным на 0,25 мм.

После запрессовки седел клапанов в головку их посадочные фаски и внутренние диаметры направляющих втулок обрабатывают совместно комбинированным инструментом для достижения хорошей соосности. В результате обработки биение фаски седла относительно отверстия во втулке не превышает 0,03 мм, что позволяет отказаться от притирки клапанов. Герметичность седел проверяют в сборе с клапанами сжатым воздухом под давлением 0,01 МПа.

К блок-картеру каждая головка прикреплена 17 болтами с резьбой М12х 1,25. При этом четыре болта проходят через стойки оси коромысел, что позволяет одним болтом крепить ось коромысел и головку цилиндров.

Стык между головкой цилиндров и блок-картером уплотняется прокладкой из специального асбостального полотна ЛА-АС. Полотно представляет собой тонкий стальной перфорированный лист, покрытый с двух сторон асболатексной композицией и обжатый в горячих вальцах. Для уменьшения прилипания к поверхностям головки и блок-картера поверхность листа покрывают порошком графита. Толщина прокладки равна 2,2 мм. В прокладке выполнены просечки по контуру камеры сгорания, в местах прохождения болтов крепления, водяных и масляных каналов.

Отверстия для камеры сгорания окантованы тонким стальным алитированным (покрытым тонким слоем алюминия) листом. Стальная окантовка выступает над материалом прокладки, что при затяжке головки цилиндров создает повышенное давление и лучше уплотняет газовый стык. Достаточная герметичность газового стыка, водяных и масляных каналов достигается при, затяжке болтов крепления головки цилиндров в холодном состоянии. Поскольку при нагревании алюминиевая головка расширяется больше, чем стальные болты ее крепления, момент затяжки болтов должен быть ближе к нижнему пределу при температуре головки блока в пределах —10 … 0 °С и ближе к верхнему пределу при температуре в пределах 20…30 °С.

Важным отличием двигателя ЗИЛ-508.10 от ранее выпускавшегося двигателя ЗИЛ-130 является впускной канал, который создает интенсивное вращение топливовоздушной смеси, поступающей в цилиндр на такте всасывания. Это вращательное движение формируется в улиткообразной камере, выполненной в головке вокруг впускного клапана. Скорость вихревого движения зависит от частоты вращения коленчатого вала и от подъема впускного клапана. По мере подъема впускного клапана и увеличения частоты вращения коленчатого вала скорость вихревого движения заряда растет. На рис. 10 показан песчаный стержень нового впускного канала с заходной и улиточной частями. Вихревое движение заряда, возникшее во впускном канале, не должно затухать в цилиндре в течение такта сжатия. Чтобы уменьшить затухание вихревого движения, изменена форма камеры сгорания. Она стала более обтекаемой, а переходы — более плавными. Кроме того, улиточная часть впускного канала выходит в незатесненную вертикальными стенками часть камеры сгорания (примерно в ее середину).

При вихревом движении заряда значительно увеличивается скорость сгорания топливовоздушной смеси, в результате чего продолжительность ее сгорания по времени сокращается почти в 2 раза, оптимальные углы опережения зажигания значительно уменьшаются, а антидетонационные качества двигателя существенно улучшаются. Вихревое движение заряда в цилиндре вызывает определенное расслоение топливовоздушной смеси. Это происходит под действием центробежных сил, возникающих при вращении заряда. Центробежные силы отбрасывают некоторое количество ее более богатой части на периферию камеры сгорания, в том числе и в зону, где расположена свеча зажигания. В результате этого в зоне свечи зажигания создается область более богатой топливовоздушной смеси. Такая смесь легче и стабильнее воспламеняется. На основных рабочих режимах расслоение смеси позволяет двигателю устойчиво работать на более обедненном общем ее составе, что при одновременном повышении степени сжатия существенно улучшает экономичность двигателя.

Для принятого уровня вихревого движения заряда и формы камеры сгорания оптимальная степень сжатия для бензина А-76 оказалась равной 7,1 : 1. При этом эффективная мощность двигателя на номинальной частоте вращения коленчатого вала п = = 3200 мин-1 по сравнению с ранее выпускавшимся двигателем ЗИЛ-130 не изменилась, максимальный крутящий момент несколько увеличился, а экономичность двигателя при полной и частичных нагрузках существенно возросла.

При вихревом движении заряда с увеличением скорости сгорания топливовоздушной смеси значительно уменьшаются оптимальные углы опережения зажигания. Такая же зависимость наблюдается при работе двигателя в режиме частичных нагрузок и даже в режиме холостого хода.

Несмотря на более высокую степень сжатия и вихревое движение заряда тепловой режим головки блока, поршня и других нагревающихся деталей практически не изменился. Количество теплоты, передаваемое в систему охлаждения двигателя, также осталось на прежнем уровне. Поскольку температура головки блока не возросла, не увеличилось и разрушение от коррозии ее внутренних полостей для протекания охлаждающей жидкости.

Головки цилиндров являются наряду с блок-картером основными корпусными деталями двигателя. В процессе длительной эксплуатации некоторые их поверхности подвергаются износу. К таким поверхностям относятся посадочные фаски клапанов и их направляющие втулки.

Для восстановления работоспособности посадочные фаски клапанов обрабатывают конусными шарошками или специальной шлифовальной машиной. Если такое восстановление невозможно, седла клапанов должны быть заменены. После запрессовки нового седла его завальцовывают. При замене седла обязательно надо заменить и направляющую втулку клапана. При замене седла или восстановлении работоспособности его посадочной фаски следует обработать и посадочную фаску на тарелке клапана. Это выполняют шлифованием ее конической поверхности. Для обеспечения герметичности соединения клапан притирают к седлу.

Иногда в процессе эксплуатации нижняя привалочная плоскость головки цилиндров деформируется, в результате появляется значительное отклонение от плоскостности. Обычно это связано с перегревом, вызванным отсутствием или недостаточным количеством охлаждающей жидкости в системе охлаждения. В этом случае отклонение от плоскостности устраняется чистовым фрезерованием или шлифованием. При этом объем камеры сгорания сохраняют прежним.

Поршень

На поршень воздействуют большие механические и тепловые нагрузки от газовых сил, возникающих в цилиндре, и инерционных сил. Через поверхности поршня отводится теплота, передаваемая от продуктов сгорания и от трения колец по гильзе. При передаче теплоты от газов к днищу поршня температура его поверхности в отдельных точках достигает 250 … 300 °С. Поэтому для изготовления поршней применяют сплавы алюминия с повышенным содержанием кремния.

Поршень двигателя ЗИЛ-508.10 отлит из алюминиевого сплава АЛЗО с содержанием кремния около 12%. Его днище плоское, а юбка — с овальной и бочкообразной поверхностью направляющей части. Поршни изготовляют с тремя и четырьмя кольцевыми канавками. Ось поршневого кольца смещена на 1,6_0)1 мм от оси поршня в сторону, на которую действует наибольшая боковая сила.

Применяют два типа поршней: с залитой под верхнее поршневое кольцо чугунной вставкой и без нее.

Юбка поршня неразрезная повышенной жесткости; от головной части поршня отделена двумя прорезями, проходящими через заднюю стенку канавки маслосъемного кольца. Прорези заканчиваются четырьмя литыми профилированными окнами, выходящими на боковую поверхность юбки в зоне приливов (бобышек) под поршневой палец.

Для ремонта выпускают поршни увеличенного на 0,5; 1,0; 1,5 мм диаметра. При использовании поршней ремонтных размеров соответственно увеличивают внутренний диаметр гильзы. Маркировка поршня по диаметру юбки и размер ремонтной группы нанесены на днище поршня.

В пределах этого допуска на диаметр поршни разбиваются на четыре группы. Каждая группа имеет цветную метку, нанесенную краской на внутренней поверхности поршня. Используются следующие значения диаметров, измеренные при температуре (20 ± 3) °С в пределах каждого класса и их цветовой код.

При нормальных условиях поршневой палец в поршне установлен с небольшим натягом (2,5 … 7,5 мкм). При рабочей температуре поршня из-за различия в коэффициентах линейного расширения стали и алюминия в соединении этих деталей появляется зазор.

В отверстиях под поршневой палец выполнены канавки для установки стопорных колец, которые ограничивают перемещение поршневого пальца в осевом направлении.

При работе двигателя разные участки поршня как на днище, так и на боковых его поверхностях нагреваются неодинаково. Наибольшая температура на поверхности центра днища поршня, непосредственно соприкасающейся с продуктами сгорания. По мере, удаления от поверхности центра днища температура поршня снижается. Наиболее высокая температура боковой части поршня в зоне поршневых колец. Для компенсации неодинакового расширения различных участков этой зоны головка поршня выполнена ступенчатой. Наименьший диаметр имеет участок головки поршня над канавкой под верхнее компрессионное кольцо, наибольший—-над канавкой под третье кольцо. Кольцевые канавки прямоугольного сечения.

Зазор между юбкой поршня и гильзой цилиндра при нормальных условиях должен находиться в пределах 0,06 … 0,08 мм. Его определяют по максимальному диаметру юбки (на расстоянии 84 мм от днища поршня). При подборе пары классы поршня и гильзы по диаметру должны совпадать. Если поршень подбирают к гильзе, установленной в блок или неизвестны классы гильзы и поршня, подбор поршня к гильзе проводят, используя ленточный щуп толщиной 0,08 мм, шириной 10 мм и длиной 200 мм. Щуп устанавливают между боковой стенкой поршнями гильзой и вытягивают динамометром. При правильном подборе поршня к гильзе усилие, необходимое для вытаскивания щупа, находится в пределах 25 … 50 Н. При этом поршень погружают в гильзу в перевернутом положении на всю его высоту. Важно, правильно подобрать поршень и гильзу по диаметру, так как при большом зазоре поршни стучат в случае работы с непрогретым двигателем, а при недостаточном зазоре появляются риски и задиры на поршне и гильзе.

Масса поршня без нерезистовой вставки равна (800 ± 5) г, со вставкой — (870 ± 5) г. В одном комплекте должны быть поршни только одного вида. Смешанная установка поршней не допускается из-за нарушения балансировки коленчатого вала.

Поршневые кольца

Поршневые кольца предназначены для уплотнения рабочей полости цилиндра. Они препятствуют пропуску в картер свежего заряда и продуктов сгорания при сжатии и расширении и попаданию в цилиндр масла при впуске, а также отводят в стенки гильзы некоторое количество теплоты от поршня. В каждый поршень устанавливается комплект колец, состоящий из двух уплотни-тельных колец и одного маслосъемного.

Уплотнительные кольца чугунные. Верхнее кольцо изготовлено из высокопрочного чугуна с включением графита шаровидной формы. Боковая поверхность бочкообразная, хромированная (толщина покрытия 0,12 … 0,22 мм). После хромирования кольцо подвергают притирке в твердом притире для получения круглой формы, что обеспечивает плотное прилегание боковой поверхности кольца к стенке гильзы. Высокопрочный чугун обладает хорошими упругими свойствами, а твердая хромированная поверхность обеспечивает высокую износостойкость пары трения. Бочкообразная боковая поверхность позволяет компенсировать возможные перекосы кольца в канавке, в результате чего снижается давление на ее стенки от кольца и тем самым повышается долговечность самой канавки.

Второе компрессионное кольцо изготовлено из специального перлитного чугуна с содержанием феррита до 5%, легированного хромом, молибденом, никелем, титаном и фосфором. Структура материала: тонкопластинчатый перлит и фосфидная эвтектика.

Для повышения стабильности геометрической формы заготовки компрессионных колец подвергают старению и термофиксации. Для улучшения приработки второе компрессионное кольцо покрывают тонким слоем олова. Кольцо имеет скос по боковой поверхности, а также скребок для улучшения приработки и снижения расхода масла.

При установке в цилиндр кольцо немного округляется, приобретая слегка коническую форму. Такая форма кольца в сжатом состоянии конструктивно задана наличием внутренней и наружной проточек. Устанавливая кольцо, нужно следить за тем, чтобы внутренняя цилиндрическая проточка была обращена к днищу поршня. В этом случае наружная поверхность кольца прирабатывается нижней кромкой, обеспечивает хорошую герметизацию цилиндра и оптимальное его смазывание. При неправильной установке наружная кромка кольца, снимая избыток масла, направляет его в цилиндр, вследствие чего расход масла на угар возрастает в 2—3 раза.

Зазор в замке 0,3 … 0,6 мм. Упругость компрессионных колец контролируют сжатием гибкой лентой при нормальных условиях. При сжатии кольца до зазора в замке 0,45 мм упругость равна 19,6 Н.

Качество уплотнения цилиндра зависит от плотности прилегания боковой поверхности кольца к стенке цилиндра и от силы давления кольца на нее. При неплотном прилегании кольца к цилиндру на отдельных участках образуются зазоры, через которые из камеры сгорания в картер прорываются продукты сгорания; нарушается нормальная теплоотдача от колец к стенке цилиндра; разрушается масляная пленка. Это приводит к появлению задиров.

Для создания плотного прилегания кольца устанавливают закон изменения давления кольца на стенку цилиндра по его окружности, задавая так называемую эпюру давления. Это давление неравномерное. Наибольшее давление у замка, вследствие чего уменьшается вибрация кольца при движении по стенке цилиндра. Нужная эпюра давления достигается приданием кольцу определенной формы в свободном состоянии копирной обточкой и последующей термофиксацией. Правильность формы кольца контролируют, стягивая его стальной лентой толщиной 0,10 … 0,12 мм до заданного зазора в замке. При этом кольцо принимает форму овала, большая ось которого проходит через середину зазора в замке, а разность в длине большой и малой осей находится в пределах 0,3 … 0,8 мм.

Маслосъемное кольцо стальное пластинчатое. Состоит из двух кольцевых дисков 1 (рис. 2.14) и двух расширителей: осевого 2 и радиального <3. Кольцевые диски изготовлены из высокоуглеродистой стальной (сталь У8А) ленты размером 0,7 X X 4,0 мм. Рабочая кромка покрыта твердым электролитическим хромом толщиной 0,08 … 0,13 мм и притерта. Осевой расширитель высотой 3,5_0jl мм и шириной 2,5_0)3 мм установлен между кольцевыми дисками. Выполнен в виде гнутого профиля из стальной (сталь 65Г) ленты размером 0,7×2,5 мм. Профиль состоит из рав-нобоких трапеций, образующих 19 волн. Радиальный расширитель создает радиальное давление от кольцевых дисков на стенку цилиндра. Он изготовлен из стальной ленты (сталь 70С2ХА или УЮА) размером 0,45×4,9 мм, имеет девять волн. После формования расширитель подвергают термофиксации. В нем выполнены продольные прорези для отвода снятого со стенки масла в картер. Упругость маслосъемного кольца в собранном состоянии должна быть 39 … 49 Н.

При установке маслосъемного кольца в кольцевую канавку замки в кольцевых дисках и замки осевого и радиального расширителей располагают в разных плоскостях: замки в дисках под углом 180 °С, замки расширителей под углом 120° по отношению к замкам в дисках.

На некоторых двигателях применяют комплект, состоящий из четырех колец. В этом случае верхнее и второе компрессионные кольца изготовлены из перлитного чугуна с пористым хромированием боковой поверхности. Третье компрессионное и масло-съемное кольца в этом комплекте аналогичны кольцам, описанным выше. Такой комплект колец применялся на двигателе ЗИЛ-130.

Поршневые кольца для ремонта выпускают трех размеров, увеличенных по диаметру на 0,5; 1,0 и 1,5 мм. По конструкции эти кольца не отличаются от описанных выше колец.

Поршневой палец

Поршневой палец двигателя ЗИЛ-508.10 не отличается от поршневого пальца двигателя ЗИЛ-130. Его наружный диаметр равен 28_o,oi мм- В зависимости от размера пальцы делятся на четыре группы (классы), каждый из которых имеет цветовую или штриховую метку. Цветовая метка наносится на внутреннюю поверхность пальца.

Посадка поршневого пальца в бобышках поршня выполнена с небольшим натягом (0,0025 … 0,0075 мм). При сборке поршня с пальцем поршень нагревают. В этом случае палец входит в отверстия бобышек под легким нажимом.

Выпускают три ремонтных размера поршневых пальцев, увеличенных по диаметру на 0,08; 0,12 и 0,20 мм. По конструкции эти пальцы не отличаются от пальцев, описанных выше. Их изготавливают с допуском 0,01 мм. Каждый ремонтный размер делится на четыре группы по диаметру. Разброс диаметра в пределах одной группы должен быть не более 0,0025 мм. При подборе пальцев к отверстиям в бобышках поршня следят за тем, чтобы размерная группа отверстий в бобышках совпадала с размерной группой поршневого кольца. Износ поршневого кольца в процессе эксплуатации незначительный. Он не превышает 0,033 мкм на 1000 км пробега для категории I. Это связано с относительно небольшими удельными давлениями, высокой твердостью, оптимальной шероховатостью поверхности и надежным смазыванием пары трения.

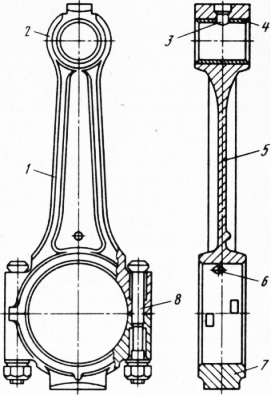

Шатун

Шатуны, штампованные из стали 40Р, термообработаны до твердости 217 … 248 HV. Каждый шатун состоит из верхней головки, стержня и разъемной нижней головки. Стержень шатуна двутаврового сечения. Полки стержня шириной 18 мм соединены стенкой толщиной 4 мм. Наружная поверхность шатуна обдувается стальной дробью диаметром (1 ± 0,2 мм). Обдувка дробью создает положительные напряжения в поверхностном слое, что заметно увеличивает сопротивление усталости шатуна.

После запрессовки втулки в верхней головке шатуна сверлят ступенчатое отверстие для смазывания поршневого пальца. Окончательно внутреннее отверстие втулки под поршневой палец обрабатывают после сверления отверстия диаметром 27 мм. В пределах этого диаметра шатуны разбивают на четыре группы (классы), каждая группа обозначается цветной меткой.

Размерные группы поршневого пальца и отверстия во втулке верхней головки шатуна должны совпадать. При этом зазор между пальцами и втулкой составит 0,0045 … 0,0095 мм. При таком зазоре поршневой палец входит в отверстие втулки под легким нажимом.

Износ втулок верхних головок шатунов в процессе эксплуатации незначителен. Интенсивность изнашивания для обычных условий эксплуатации составляет 0,16 … 0,20 мкм на 1000 км пробега. При ремонте изношенных втулок допускается их развертывание под соответствующий ремонтный размер поршневого пальца или замена изношенной втулки на новую с последующим ее развертыванием под номинальный размер поршневого пальца. При замене втулки после запрессовки до развертки ее прижимают к стенкам отверстия с помощью специального инструмента, диаметр которого на 0,5 мм меньше диаметра окончательно обработанного отверстия под поршневой палец.

Нижняя головка шатуна с прямым разъемом. Ее наружный размер позволяет устанавливать поршневой комплект сверху, через гильзу цилиндра. Крышка шатуна съемная, изготовлена из стали 40 и подвергнута термообработке до твердости 217 … 248 HV. Крышка соединена с шатуном двумя болтами 8 с накатанной резьбой Ml 1 X 1, которые точно фиксируют ее, ограничивая перемещение в пределах 0,000 … 0,045 мм. Окончательно отверстие в нижней головке шатуна под вкладыши обрабатывают в сборе с крышкой при нормально затянутых шатунных болтах. Момент затяжки должен быть в пределах 56 … 62 Н-м. Для повышения прочности болтов резьба на них выполнена с закругленной впадинои и по первому классу точности. Диаметр отверстия после окончательной обработки 69,5+0’018 мм и шероховатость поверхности не ниже Ra 0,5. Такая обработка обеспечивает хорошее прилегание вкладышей к постели и надежную их работу, так как позволяет хороший отвод теплоты, возникающий при работе шатунного подшипника. При неплотном прилегании вкладыша к постели на отдельных участках ее поверхности часто выкрашивается антифрикционный слой вкладыша.

Шатунные болты изготовляются из стали 40ХН и подвергаются термообработке до твердости 29 … 35 HRC3. Структура термообработанного болта: сорбит тонкого строения без свободного феррита.

Применяют два способа фиксации момента затяжки шатунного болта: бесшплинтовый и шплинтовый. При бесшплинтовом способе (см. рис. 2.15) в резьбовой части шатунного болта отверстие под шплинт отсутствует. Корончатая гайка заменяется специальной укороченной, а между опорной поверхностью на крышке шатуна и гайкой устанавливается плоская стальная шайба диаметром 17,5×11,5 и толщиной не менее 1,4 мм с твердостью 38 … 42 HRC3.

В теле шатуна на верхней половине его нижней головки имеется специальное ступенчатое отверстие 6 с выходным диаметром 1,5 мм. Через него масло поступает на стенку цилиндра при пуске и прогреве двигателя, когда количество вытекающего масла через шатунный подшипник еще не достаточно для смазывания цилиндра.

Подшипниковые узлы двигателя

Подшипниковые узлы двигателя состоят из вкладышей коренных и шатунных подшипников, втулок распределительного вала и упорного подшипника коленчатого вала. Коренные и шатунные вкладыши биметаллические тонкостенные. Основой вкладышей служит стальная лента (сталь 08), антифрикционный слой из сплава на основе алюминия, олива и меди.

Втулки распределительного вала также биметаллические с антифрикционным слоем из свинцовисто-оловянисто-сурьмянистого сплава СОС.

Упорный подшипник коленчатого вала изготовлен, как и вкладыши коленчатого вала, из биметаллической сталеалюминиевой ленты с антифрикционным слоем из сплава на основе алюминия, олова и меди.

Вкладыши шатунных подшипников взаимозаменяемые, имеют длину на 0,050 … 0,075 мм больше чем периметр отверстия в нижней головке шатуна. При затяжке вкладышей в шатуне это обеспечивает плотное прилегание их к постели. В плоскости соприкосновения диаметр вкладыша на 0,3 … 1,0 мм больше диаметра постели. Поэтому при установке в шатун и крышку вкладыши удерживаются в них силами упругости.

От осевого смещения и проворачивания в постели вкладыши ограничены специально отогнутым участком (усиком) размером 5×5,5 мм. Для подачи масла на стенку цилиндра во вкладыше шатунного подшипника просверлено отверстие диаметром 4 мм, расположенное под углом 33° к вертикальной оси. Ширина вкладыша примерно на 2 мм меньше ширины постели, поэтому при отклонениях в’размерах в пределах установленных допусков края вкладыша не выступают за пределы нижней головки шатуна.

Для компенсации изменения зазора в подшипнике на плоскости разъема из-за смещения крышки в пределах, обусловленных возможным односторонним выбором зазоров между шатунным болтом, телом шатуна и его крышкой, на краях вкладыша на всю его ширину выполнены скосы глубиной 0,012 … 0,035 мм и дли^ ной 4 … 8 мм.

Толщина вкладыша равна 2Zo;§22 мм, толщина стальной ленты— 1,55 мм. Разность толщины вдоль образующей должна быть не более 0,003 мм.

Выпускают ремонтные размеры вкладышей шатунных подшипников, увеличенные по толщине. Вкладыши ремонтного размера, увеличенные по толщине на 0,050 мм, предназначены для восстановления зазоров в подшипнике без перешлифования шатунных шеек коленчатого вала. Другие ремонтные размеры применяют при восстановительном ремонте двигателя, связанном с последующим перешлифованием шеек. На наружной стороне вкладыша ремонтного размера нанесена метка, соответствующая уменьшению номинального диаметра шатунной шейки коленчатого вала (мм).

Вкладыши коренных подшипников бывают промежуточные 1, (рис. 2.17), имеющие одинаковую конструкцию и поэтому взаимозаменяемые, и задние 2, имеющие большую ширину и иное конструктивное исполнение. По толщине все вкладыши одинаковые (2,51о’,оз1 мм). Толщина антифрикционного слоя примерно 0,47 мм. Как и вкладыши шатунных подшипников по длине окружности (периметру) они выполнены на 0,035…0,105 мм больше, чем периметр постели. Этим обеспечивается плотное прилегание к постели при затяжке подшипника. В плоскости разъема диаметр вкладыша на 0,3… 1,0 мм больше диаметра постели, что при установке в крышку и постель в блоке удерживает вкладыши за счет силы упругости. От осевого смещения и проворачивания в постели вкладыши фиксируют с помощью усика (замка) 3 размером 5 х 5,5 мм.

В центре промежуточного вкладыша выполнены маслораспре-делительная канавка глубиной 1,3 мм и шириной 4 мм, а также два отверстия диаметрами 5 и 7 мм. Ширина вкладыша примерно на 2 мм меньше ширины постели. Для компенсации изменения зазора при смещении крышки вдоль плоскости разъема на краях вкладыша сделаны скосы по всей ширине длиной (6±2) мм и глубиной 0,012+0’023 мм. Разность толщины вкладыша по образующей не должна превышать 0,003 мм.

Выпускают промежуточные вкладыши ремонтных размеров. Вкладыши ремонтного размера, увеличенного по толщине на 0,050 мм, предназначены для восстановления зазоров в подшипниках без перешлифования коренных шеек коленчатого вала. Под другие ремонтные размеры требуется перешлифование коренных шеек. На вкладышах ремонтного размера нанесена метка,

Кроме того, предусмотрен выпуск вкладышей, увеличенных по наружному диаметру на 0,5 мм. Вкладыши используют в блок-картерах, у которых размеры постелей коренных подшипников восстановлены растачиванием. Такие вкладыши применяют только в сочетании с коленчатыми валами, коренные шейки которых уменьшены на 0,5 и 1,0 мм.

В канавке нижнего вкладыша выполнено отверстие диаметром 4 мм для перепуска в картер масла, вытекающего из подшипника, что улучшает уплотнение заднего конца коленчатого вала. Толщина, число ремонтных размеров и другие параметры задних вкладышей коренного подшипника соответствуют промежуточным.

На нижней шайбе отштампован замок в виде прямоугольной пластинки размерами 12×6 мм. Верхняя шайба замка не имеет. Выпускают также ремонтные размеры вкладышей с общей толщиной, увеличенной на 0,2 мм.

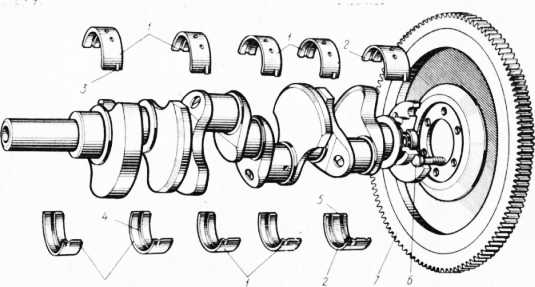

Коленчатый вал

Коленчатый вал двигателя пятиопорный с четырьмя кривошипами, расположенными по крестообразной схеме. В этой схеме первый и четвертый кривошипы расположены в одной плоскости, а второй и третий —в другой, перпендикулярной к первой. Вал отштампован из стали 45 как одно целое с противовесами, расположенными на продолжении первой, второй, третьей, шестой, седьмой и восьмой щек. Принятая схема расположения кривошипов позволяет в V-образном восьмицилиндровом двигателе с углом развала между цилиндрами 90° достичь полной уравновешенности сил инерции и моментов от этих сил. При этом силы инерции первого и второго порядков, а также момент от сил инерции второго порядка уравновешиваются сами. Для уравновешивания моментов от сил инерции первого порядка и центробежных сил используются противовесы. Кроме шести противовесов, выполненных как одно целое со щеками, для уравновешивания применяют два дополнительных противовеса. Один из них выполнен на шкиве коленчатого вала в виде прилива с заданным дисбалансом (330±50) г-см. Второй формируется на маховике высверливанием двух или более отверстий диаметром 12 мм для получения направленного дисбаланса (330±35) г-см.

Коленчатый вал в процессе производства подвергают балансировке при различном укомплектовании. Окончательную балансировку его проводят в сборе с маховиком и шкивом коленчатого вала. Дисбаланс устраняют высверливанием металла на первом, восьмом и на втором, седьмом противовесах коленчатого вала. Для уменьшения остаточной неуравновешенности двигателя массу всех деталей, входящих в шатунно-поршневую группу, выдерживают в узких пределах, для чего наиболее тяжелые из них (поршень, шатун) в процессе производства подгоняют по массе снятием металла в определенных зонах. Остаточный дисбаланс коленчатого вала в сборе со шкивом и маховиком должен быть не более 100 г-см.

Для повышения износостойкости коренные и шатунные шейки коленчатого вала подвергают закалке с нагревом ТВЧ до твердости 58…63 HRC3. Глубина закаленного слоя составляет 3…6,5 мм, что позволяет осуществлять ремонт этих поверхностей методом перешлифования под соответствующий размер ремонтных вкладышей. Шероховатость рабочих поверхностей шеек коленчатого вала после окончательной обработки Rz 0,32.

Наибольшее напряжение в коленчатом валу при рабочих нагрузках возникает в местах перехода шатунной шейки в щеку (галтелях) и в местах отверстий на поверхности шеек. В этих местах обычно начинается разрушение коленчатого вала. Для снижения напряжений поверхности скругляют и полируют.

В шатунных шейках коленчатого вала выполнены сверленые полости, предназначенные для дополнительной центробежной очистки масла, поступающего на смазывание шатунных подшипников. Полости наклоненные, связаны сквозными отверстиями с коренными шейками коленчатого вала. С наружной стороны полости закрыты резьбовыми пробками с внутренним шестигранником. Момент затяжки пробок должен быть не менее 30 Н-м.

Отверстия в коренных шейках коленчатого вала выходят в кольцевую проточку на вкладышах коренных подшипников, что обеспечивает непрерывную подачу масла к шатунному .подшипнику. Дополнительная центробежная очистка масла в полостях шатунных шеек существенно снижает их износы. Так, интенсивность изнашивания составляет 0,06…0,07 мкм на 1000 км пробега. Дополнительная центробежная очистка масла в шатунных шейках приводит также к некоторому уменьшению износа гильз цилиндра, так как стенки цилиндра смазываются в основном маслом, вытекающим из шатунных подшипников.

Масло к шатунному подшипнику первого цилиндра подводится от первого коренного подшипника, к подшипникам пятого и второго цилиндра — от второго коренного подшипника, к подшипни-нам шестого и третьего цилиндров — от третьего коренного подшипника, к подшипникам четвертого и седьмого — от четвертого, а к подшипнику восьмого цилиндра — от пятого коренного подшипника.

Отверстия в шатунных шейках, подводящие масло к шатунному подшипнику, выполнены в нижней части полости, вследствие чего для смазывания поступает более чистое масло.

Анализ отложений в полостях шатунных шеек показал, что сепарации преимущественно подвергнуты продукты изнашивания, частицы песка и твердые продукты окисления масла. Отложения рекомендуется периодически удалять примерно после 100 тыс. км пробега, а также в случае замены вкладышей или при других ремонтных операциях.

Коренные шейки сплошные. Первая шейка имеет ширину 32+о,‘о72 мм, пятая —(45±0,17) мм, три средние шейки —(31± ±0,17) мм. Диаметр 66,5_0,020 мм одинаковый для всех коренных шеек. Перекрытие сечений шатунной и коренной шеек составляет примерно 25%, что повышает прочность и жесткость вала и позволяет производить неоднократный ремонт его шеек методом перешлифования под ремонтный размер вкладышей, не опасаясь поломки ввиду уменьшения диаметров коренных и шатунных шеек. При проведении такого рода ремонта нужно устранять биение шеек до минимально возможного значения и, кроме того, выполнять радиусы перехода к щекам не менее 2,5 мм.

Износ коренных шеек коленчатого вала в процессе эксплуатации больше, чем шатунных, поскольку коренные подшипники более нагружены, и пропускают большее количество менее очищенного масла. Кроме того, на износ коренных шеек больше влияет нарушение режима технического обслуживания (несвоевременная очистка масляного фильтра, несоблюдение сроков смены масла и др.), а также недостаточное внимание к соблюдению заданной герметичности полости масляного картера.

Имеющиеся данные показывают, что интенсивность изнашивания коренных шеек коленчатого вала в процессе эксплуатации примерно в 2—3 раза больше, чем шатунных, и зависит от качества технического обслуживания. Наибольший износ наблюдается в тех случаях, когда нерегулярно проводится техническое обслуживание воздушного и масляного фильтров и фильтра маслоналивной горловины, не обращается внимание на чистоту заливаемого масла, нерегулярно промывается масляный картер от отложений и осадков.

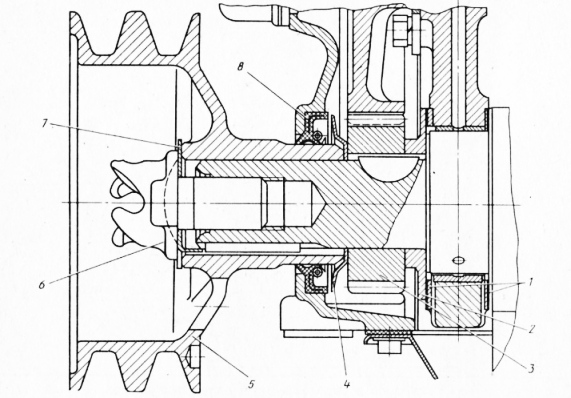

Передняя коренная опора коленчатого вала используется для фиксации его от перемещения в осевом направлении. Упорный подшипник 1 (см. рис. 2.6) образован торцовой поверхностью первой щеки коленчатого вала и упорной шайбой 2, установленной на переднем конце коленчатого вала. Поверхности щеки и шайбы, обращенные к полукольцам упорного подшипника, шлифуются до шероховатости поверхности не менее Rz 0,63. Кроме шайбы упорного подшипника на переднем конце коленчатого вала установлены косозубая шестерня 3 привода распределительного вала, штампованный маслоотражатель 4 и шкив 5 коленчатого вала, стянутые храповиком 6 и зафиксированные замочной шайбой 7. Герметизация переднего конца коленчатого вала осуществляется с помощью кромочной резиновой каркасной манжеты 8, установленной в переднюю крышку. Кромка манжеты работает по шлифованной поверхности ступицы шкива коленчатого вала.

Задний конец коленчатого вала имеет уплотнение, изготовленное из асбестового шнура, пропитанного графитомасляной композицией. Шнур укрепляется в проточках, сделанных в блок-картере и в крышке 3 заднего коренного подшипника, специальным приспособлением, имитирующим уплотняемую поверхность коленчатого вала. Выступающие над поверхностью блок-картера и крышки концы шнура обрезаются. Масло-отгонные свойства уплотнения улучшаются нанесением на поверхность коленчатого вала специального микрошнека, а также протачиванием на коленчатом валу маслоотражателя.

В зоне заднего коренного подшипника при вращении коленчатого вала создается вакуум. При вращении маховика его поверхность, обращенная к заднему торцу блок-картера, становится как бы центробежным вентилятором, создавая вакуум перед уплотнением. Этот вакуум, не очень большой, но его достаточно для создания условий, вызывающих течь масла при нарушении уплотнения (проворачивании или ороговении набивки, повышенном биении коленчатого вала, увеличенном зазоре в заднем коренном подшипнике и т. д.).

Задний конец коленчатого вала выполнен в виде фланца диаметром l40_!_0.oi8 мм с шестью отверстиями диаметром 14?0-Н>,оз5 мм. Одно отверстие расположено несимметрично со смещением на 2°, что позволяет устанавливать маховик только в одном, строго определенном положении. В центре фланца имеется ступенчатая проточка с диаметрами 48 и 52Zo]o40 мм.

Во фланце размещен подшипник переднего конца вала коробки передач. На задний фланец устанавливается отлитый из серого чугуна маховик. Назначение маховика —уменьшение неравномерности вращения коленчатого вала. Маховик крепится к заднему фланцу коленчатого вала шестью стальными болтами с гайками. Момент затяжки гаек должен быть 140… 150 Н -м. Биение установленного маховика должно составлять не более 0,15 мм на диаметре 300 мм.

При эксплуатации поверхность маховика, по которой работает ведомый диск сцепления, подвергается износу. На ней могут появиться мелкие трещины, вызванные перегревами при работе сцепления, а также риски и задиры. В этом случае допускается шлифование поверхности маховика, однако не более чем на 3 мм.

Если трещины глубокие и не устраняются, то маховик следует заменить.

На маховике имеется зубчатый венец для пуска двигателя стартером. Диаметр проточки на маховике под зубчатый венец равен 395 мм. Натяг венца составляет 0,030…0,367 мм. Венец напрессовывают в нагретом состоянии. В процессе работы зубья венца изнашиваются в основном с торцовой поверхности в местах захода шестерни стартера. При значительном износе венец следует снять с маховика (под прессом) и надеть обратной стороной.

При сборке и разборке коленчатого вала необходимо обращать особое внимание на чистоту во время проведения сборочно-разбо-рочных операций и на соблюдение условий тщательной сбалансированности деталей. Попадание твердых механических частиц на наружные поверхности вкладышей или на постели коленчатого вала и шатуна при затяжке создает нарушение зазора, что обычно приводит либо к появлению рисок и задиров, либо к выкрашиванию антифрикционного слоя на вкладыше. Несоблюдение моментов затяжки подшипников изменяет зазор в подшипниках, что может снизить давление масла (при увеличении зазоров) и привести к появлению рисок и задиров на вкладышах (при уменьшении зазоров).

Нарушение балансировки коленчатого вала увеличивает нагрузку на коренные подшипники, в результате чего сокращается срок их службы и ухудшаются уплотнения коленчатого вала, особенно уплотнение заднего коренного подшипника. Это приводит к появлению течей и увеличению количества доливаемого в двигатель масла.

Механизм газораспределения

Механизм газораспределения предназначен для осуществления газообмена, т. е. впуска свежего заряда и выпуска отработавших газов. Он включает в себя впускные и выпускные клапаны с пружинами и устройствами для фиксации, коромысла клапанов, оси коромысел с устройствами для крепления как оси, так и коромысел на ней, распределительный вал, общий для двух рядов цилиндров, а также детали, связывающие распределительный вал с коромыслами клапанов и элементы крепления вала.

Клапаны в головке цилиндров расположены в один ряд. Наклон клапанов по отношению к оси цилиндров составляет 12°.

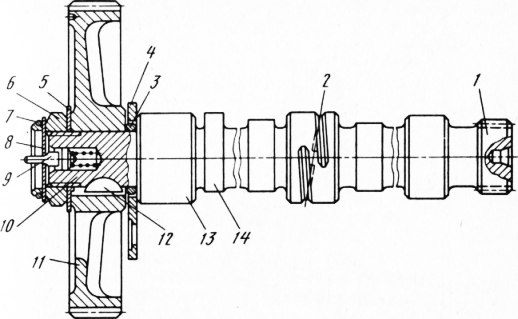

Распределительный вал штампованный из стали 45. Установлен в литой полости, выполненной в развале между блоками цилиндров, опирается на пять опорных шеек. Подшипники распределительного вала расположены в поперечных перегородках блок-картера над коренными подшипниками и представляют собой стальные втулки с антифрикционным слоем. К каждому подшипнику подводится по каналам масло от маслораспределительной канавки коренного подшипника. Для удобства установки распределительного вала в подшипники пятая опорная шейка имеет меньший диаметр, чем первые четыре. Средняя опорная шейка служит для дозированного смазывания оси коромысел. Винтовые канавки, выполненные на этой шейке, создают пульсирующий поток масла, что позволяет организовать оптимальное смазывание коромысел.

Привод распределительного вала осуществляется с помощью двух цилиндрических зубчатых колес с косыми зубьями от переднего конца коленчатого вала.

Шестерня коленчатого вала штампованная из стали 45. Термообработана до твердости 350…360 HV.

Шестерня распределительного вала отлита из серого чугуна СЧ15. Закреплена на конце коленчатого вала сегментной шпонкой, замочной шайбой и гайкой. Косозубое зацепление применено для создания плавной и бесшумной работы. Угол наклона зуба 39°31’, направление линии правое.

Механизм газораспределения работает следующим образом. При вращении распределительного вала кулачок поднимает толкатель в направляющей блок-картера. Толкатель передает движение штанге, которая через регулировочный винт поворачивает коромысло на оси. Коромысло нажимает на клапан и, преодолевая сопротивление пружины, открывает его.

Клапан закрывается за счет усилия, создаваемого предварительной затяжкой клапанной пружины.

Коромысла каждого ряда цилиндров установлены на общей пустотелой оси, расположенной на головке цилиндров в стойках. Болты крепления стоек на оси коромысла одновременно являются и болтами крепления головки. Коромысла в осевом направлении прижимаются к стойкам с помощью распорных пружин 18. Крайние коромысла фиксируются шплинтами с помощью шайб и пружинной шайбой. Внутреннее отверстие оси коромысел диаметром 13 мм используется для подвода смазочного материала к втулкам коромысел.

Опорные шейки и кулачки распределительного вала упрочняют закалкой с нагревом ТВЧ до твердости 55…63 HRQ, на глубину 2…5 мм, подвергают шлифованию и п лиро-ванию. Шероховатость окончательно обработанных поверхностей опорных шеек не ниже Ra 0,63, кулачков — Ra 0,5. Для привода топливного насоса на распределительном валу имеются эксцентрик, дисковый кулачок с осью, смещенной относительно оси распределительного вала. На заднем конце вала нарезана Бинтовая шестерня привода маслянрго насоса и распределителя зажигания. Профиль кулачков распределительного вала безударный, что обеспечивает плавное изменение скорости перемещения клапана, стабилизирует фазы газораспределения, снижает уровень шума и вибрации, возникающие при работе клапанного механизма.

На переднем конце распределительного вала и на гайке крепления его привода выполнен механизм привода датчика центро-бежно-вакуумного ограничителя максимальной частоты вращения коленчатого вала двигателя. Механизм состоит из валика, поджатого пружиной, шайбы с пазом для конца вала привода датчика и стопорного кольца, удерживающего шайбу в пазах гайки крепления.

От продольных перемещений распределительный вал удерживает осевой подшипник, состоящий из распорного кольца, установленного между передней опорной шейкой и ступицей шестерни, и шлифованного упорного фланца из порошкового материала. Фланец крепится к блок-картеру двумя болтами. Посадочныи диаметр конца распределительного вала равен 30+O,oi5 мм, что позволяет иметь в сопряжении шестерня—конец небольшой натяг (не более 0,008 мм) или небольшой зазор (в пределах 0,013… 0,036 мм). От проворачивания шестерня фиксируется сегментной шпонкой. Смазочный материал к осевому подшипнику подводится от передней опорной шейки распределительного вала. С этой целью в шейке выполнен канал, имеющий два пересекающихся отверстия и подающий масло от первого опорного подшипника. Осевой зазор в упорном подшипнике должен быть в пределах 0,080…0,208 мм.

При износе распределительного вала подвергают перешлифованию опорные шейки и кулачки. Предельно допустимый износ шеек 0,070 мм, кулачков 0,65 мм, эксцентрика 0,80 мм. Перед перешлифованием следует устранить биение шеек правкой распределительного вала. Перешлифование производят в соответствии с ремонтными размерами втулок распределительного вала.

Необходимость в ремонте можно установить по зазору между опорными шейками и втулками распределительного вала.

Увеличение зазора более чем на 0,080 мм от максимально Допустимого для нового двигателя нежелательно. Износ опорных шеек в процессе эксплуатации различный. Наибольшему износу подвергается средняя шейка, наименьшем“—первая и пятая. Повышенный износ средней шейки вызван тем, что через нее подводится смазочный материал на оси коромысел.

Взаимное расположение кулачков определяется порядком Работы цилиндров и фазами газораспределения.

Угол между осями впускного и выпускного кулачков 108°.

Клапаны двигателя грибкового типа. Впускной клапан изготовлен из стали 40Х10С2М. Сталь мартенситного класса, подвергаемая закалке. Для снижения трения и улучшения противозадирных свойств стебель хромируют. Толщина хромового покрытия 2…7 мкм. Твердость стебля клапана 32…38 HRC3. Торец стебля закаливают до твердости не менее 48 HRC„. Для лучшего наполнения двигателя диаметр головки клапана выбран достаточно большим — 50,5 мм, а угол наклона рабочей фаски 30°. Поверхность головки, обращенная к камере сгорания, плоская. Для повышения сопротивления усталости переходную зону от головки к стеблю радиусом 9 мм шлифуют. Для обеспечения плотной посадки клапана на седло и герметичности цилиндра в р?бочем состоянии угол посадочной фаски клапана должен быть 29,5°.

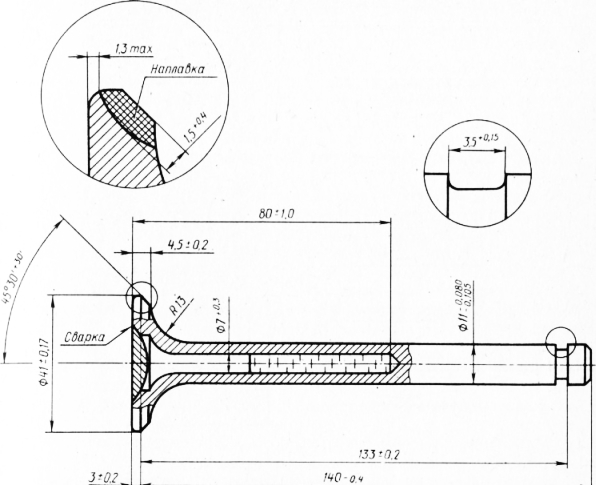

Охлаждаемый выпускной клапан — с наполнением металлическим натрием (рис. 2.21). Он изготовлен из стали ЭИ 992. Для размещения металлического натрия в стержне клапана сделано отверстие диаметром 7 мм глубиной 80 мм, а также имеется грибообразная полость в головке клапана объемом примерно 3 см3. В полости размещается 1,85 г металлического натрия, после чего она закрывается привариваемой заглушкой, также изготовленной из стали ЭИ 992. Глубина сварочного шва на полностью обработанном клапане должна быть не менее 1,5 мм.

Металлический натрий в клапане передает теплоту от головки к стержню. Температура плавления его 97,8 °С, температура кипения 883 °С. При рабочих температурах (500…820 °С) клапана металлический натрий находится в жидком состоянии, сохраняя высокую теплопроводность, и хорошо смачивает стальную поверхность внутренней полости клапана. Благодаря наличию свободного объема в полости при перемещении клапана металлический натрий перетекает от головки клапана к его стержню и обратно, передавая ему часть теплоты от более нагретой головки. Температура стержня повышается и теплота передается к направляющей втулке клапана. По сравнению с неохлаждаемым клапаном температура средней части головки клапана и верхней части его стержня снижается на 110… 120 °С.

Клапан должен уплотнять внутрицилиндровое пространство. Для улучшения герметичности посадочная фаска клапана выполнена с углом наклона 45,5°, т. е. немного больше, чем угол посадочной фаски седла. Этим достигается линейный контакт между фасками клапана и седла в первые часы работы двигателя.

Ширина посадочной фаски равна 2 мм, а ее биение относительно стержня должно быть не более 0,03 мм. Хорошая концентричность фаски седла относительно отверстия в направляющей втулке клапана позволяет отказаться от притирки клапана к седлу. На посадочную фаску выпускного клапана действуют ударные нагрузки при посадке клапана на седло и усилие предварительной затяжки клапанной пружины. Вследствие неравномерного нагрева свода камеры сгорания в зоне расположения выпускного клапана и выпускного канала может появиться искривление поверхности фаски седла клапана. При этом образуется щель между фасками седла и клапана, через которую проходят газы, что может привести к прогару. Чтобы избежать этого, фаски клапанов наплавляют специальными жаростойкими и жаропрочными сплавами. В двигателях ЗИЛ-508.10 с этой целью используется сплав ХН60ВУ. Сплав сохраняет высокие прочность и твердость при температурах, характерных для критически условий его работы и, кроме того, обладает высокой коррозионной стойкостью.

Исключить возможность перегрева фаски выпускного клапана можно с помощью принудительного вращения его при работе. При вращении клапана стираются отложения (продукты окисления масла) на стержне клапана и его направляющей втулке, что улучшает отвод теплоты от стержня. Кроме того, удаляются отложения оксидов свинца с посадочных фасок седла и клапана.

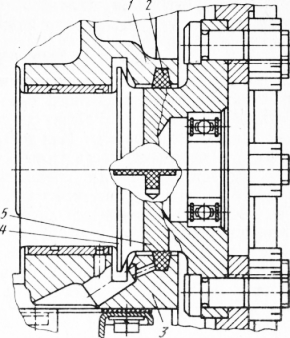

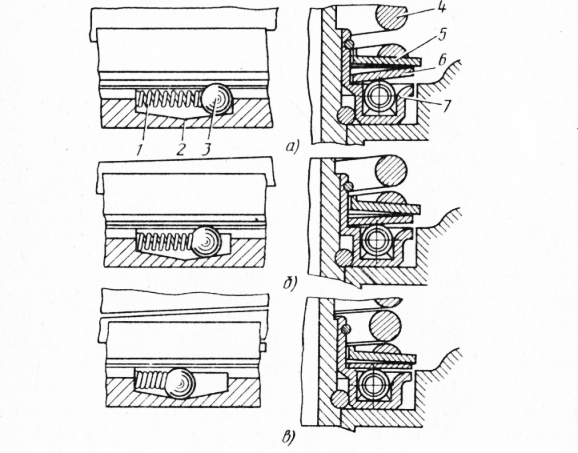

В двигателе ЗИЛ-508 применен механизм вращения выпускного клапана типа «ротокап», представляющий собой шариковую муфту свободного хода. В корпусе в пяти наклонных лунках находятся шарики, прижимаемые пружинами. Тарельчатая пружина закрывает наклонные каналы с находящимися в них шариками. Крышка передает силу клапанной пружины на тарельчатую пружину, жесткость которой выбрана так, чтобы при закрытом клапане ее опорная поверхность воспринимала силу предварительной затяжки пружины клапана без деформации.

При открытии клапана сила, воспринимаемая тарельчатой пежиной, угеличивается, вследствие чего она, распрямляясь, ложится на шарики, которые перекатываются по наклонной поверхности канавки, поворачивая пружину, а вместе с ней крышку с находящейся на ней пружиной клапана. Вместе с пружиной поворачивается и связанный с ней клапан. После закрытия клапана механизм возвращается в исходное положение. При следующем открытии клапана цикл движения повторяется. За один ход клапан поворачивается на 3…5°. При увеличении частоты вращения коленчатого вала двигателя угол поворота несколько возрастает, что связано с инерционными воздействиями и с колебаниями витков клапанной пружины.

Температура стержня и направляющей втулки впускного клапана при эксплуатации изменяется незначительно. Распределение температуры по длине направляющей достаточно равномерное. Максимальная разность температуры не превышает 20 °С. Температура стержня и направляющей втулки выпускного клапана существенно выше, а распределение ее по длине более неравномерное. Максимальная разность температуры направляющей втулки составляет 80 °С. Более высокий уровень температуры связан с двумя факторами: большим нагревом отработавшими газами конца втулки, обращенного в выходной патрубок, и увеличенным подводом теплоты от стержня клапана к ней в той зоне, где расположен участок, наполненный металлическим натрием.

Увеличение диаметрального зазора между стержнем и втулкой приводит к дополнительному повышению температуры. Одновременно возрастает количество протекающих через зазор отработавших газов, имеющих высокую температуру, что сопровождается дополнительным подводом теплоты. Соответственно повышается и температура головки клапана и его седла. При достижении предельных износов температура направляющей втулки может возрасти на 100… 160 °С, а седла клапана — на 50…60 °С. Дальнейшее увеличение зазора может привести к разрушению выпускного клапана. Первоначальный зазор между направляющей втулкой и впускным клапаном должен быть в пределах 0,075…0,085 мм, а между направляющей втулкой и стержнем выпускного клапана 0,10…0,11 мм. Зазор увеличивают изменением диаметра стёбля клапана. При увеличении зазора в процессе эксплуатации свыше 0,17 мм втулку следует заменить.

Клапанные пружины сделаны из стали С65А диаметром 5 мм. Для повышения сопротивления усталости поверхность витков пружины подвергают наклепу путем обдувки мелкой стальной дробью. Общее число витков пружины должно быть 63/4rt1/2. рабочих витков — 43Д. Наружный диаметр пружины находится в пределах 39,5…40,0 мм. Концевые витки поджаты и прошлифованы перпендикулярно к оси пружины. Нагрузочная характеристика пружин линейная. Усилие в момент начала открытия клапана, установленного в головке цилиндров вместе с пружиной, тарелкой и сухарями, должно быть не менее 280…320 Н. При таком усилии обеспечивается нормальная работа механизма газораспределителя. При полностью открытом клапане усилие пружины должно быть в пределах 600…680 Н.

Тарелка пружины клапана изготовлена из стали методом выдавливания. Она облегченного типа с внутренней и наружной коническими поверхностями и направляющим пояском для фиксации клапанной пружины. Наружный диаметр тарелки 38 мм. Внутренняя коническая поверхность калибруется для обеспечения хорошей прилегаемости сухарей клапана. Сухари клапана из стали 10 с наружной конической и внутренней цилиндрической поверхностями. Они удерживают клапан с помощью выступающего цилиндрического пояска высотой 1,5+о;<> мм и шириной 3,3_o,i2 мм. Нижняя опорная поверхность пружины впускного клапана зафиксирована на стальной тарелке, установленной на поверхности головки цилиндров. Пружина выпускного клапана опирается на крышку механизма вращения.

Коромысло клапана стальное. Изготовлено методом точного литья из стали 50ПП (пониженной прокаливаемое); представляет собой двуплечий рычаг, качающийся на оси. Соотношение плеч примерно 1 : 2. Большое плечо коромысла-заканчивает опорная цилиндрическая поверхность радиусом 10 мм, контактирующая с торцом стержня клапана. Поэтому для уменьшения износа эту поверхность подвергают закалке с нагревом ТВЧ на глубину не менее 2 мм и шлифуют. Шероховатость цилиндрической поверхности не ниже Ra 0,65. В малое плечо через регулировочный винт упирается штанга 3 толкателя. Регулировочный винт стальной термообработанный с внутренней сферической поверхностью. Резьба на винте М9х1. Винт стопорится контргайкой. Головка винта со сферической поверхностью закалена до твердости не менее 52 HRG, и полирована. К сферической поверхности подводится под давлением смазочный материал через отверстие в коромысле и винте. Гайка из стали 15кп, цианированная на глубину 0,15…0,30 мм. Регулировочным винтом устанавливается зазор в клапанном механизме.

В центральное отверстие коромысла запрессована втулка из БрОСЦ 4 -4 -2,5. Натяг втулки при запрессовке должен быть 0,145…0,220 мм. Диаметр втулки после окончательной обработки равен 22+о’,ого мм. Во втулке выполнено отверстие диаметром 4,5 мм для подвода смазочного материала к регулировочному винту.

Коромысла установлены на пустотелой оси, которая фиксируется на стойках. К стойкам коромысла прижимают распорные пружины и пружинные распорные шайбы (см. рис. 2.18). Ось коромысла изготовлена из стальной трубы. Ее наружный диаметр равен 22_и,21 мм, толщина стенки — 2 мм. Участки оси в зоне работы коромысел подвергнуты закалке с нагревом ТВЧ до твердости не менее 52 HRC,. Глубина.закаленного слоя равна 1… 1,5мм Рабочая поверхность оси шлифованная, шероховатость поверхности не менее Ra 0,65. Внутреннюю поверхность оси дополнительно не обрабатывают. Только на концевых участках имеются расточки диаметром 15+0,07 мм и глубиной 14,5 мм, в которые запрессованы заглушки.

Внутреннюю полость осей коромысел используют в качестве масляного канала, из которого масло через отверстия в оси поступает к втулкам коромысла. К оси масло подводится от среднего подшипника распределительного вала по каналам в блок-картере и головке цилиндров.

В полость оси масло поступает через зазор между отверстием в стойке и болтом ее крепления. Стоек крепления оси четыре. Они отлиты из чугуна и обработаны. Болты крепления стоек являются одновременно и болтами крепления головки блока. На двигатель устанавливается предварительно собранная ось. Перед установкой на нее надевают коромысла, стойки, распорные пружины, концевые пружинные распорные шайбы, плоские шайбы и шплинты.

Точное положение оси коромысел на головке цилиндров обеспечивается с помощью центрирующих втулок, установленных в стойках.

Распорные пружины цилиндрические с постоянным шагом витка. Изготовлены из стальной проволоки (сталь 65Г) диаметром 2,2 мм. Их внутренний диаметр равен 24+0’52 мм, число витков полное 6,5 X 0,25, рабочее 4,5. На одной оси устанавливают три распорные пружины.

Штанга толкателя изготовлена из стали 45 диаметром 8 мм, термообработана до твердости 265…319 HV. Верхний конец имеет диаметр 6,8 мм. На верхнем и нижнем концах штанги выполнены сферические опорные поверхности. Радиус верхней сферы равен 4,5_0;16 мм, нижней — 8,73_0,16 мм. Опорные поверхности подвергают закалке с нагревом ТВЧ до твердости не менее 55 HRQ. Глубина закаленного слоя равна 2 мм. Для снижения трения поверхности полируют до шероховатости поверхности не более Ra 0,32.

В процессе эксплуатации износ верхней и нижней сферических поверхностей незначителен и обеспечивает установленный ресурс двигателя. При нарушении нормального смазывания износ верхней сферы штанги может резко возрасти. При этом на сфере в зоне, где у регулировочного винта расположено отверстие для подвода смазочного материала, может образоваться носик, который уменьшает количество подаваемого масла, вследствие чего скорость изнашивания еще больше возрастает. Обнаружить нарушение нормального смазывания в узле трения верхняя сфера штанги— регулировочный винт можно и на слух. При недостаточном смазывании в этом узле возникает трение без смазочного материала, вследствие чего штанги начинают скрипеть, так как штанга помимо поступательного совершает еще и качательное движение относительно регулировочного винта.

Толкатель клапана цилиндрический, изготовлен из стали 20Х; представляет собой пустотелый стаканчик с наружным диаметром 25 мм и внутренним диаметром 20 мм. По наружному диаметру толкатели, как и их направляющие, разбиваются на две группы: одна с диаметром 25П§;о® мм, вторая — 25Zo|o22 мм. Твердость цилиндрической части толкателя не менее 35 HRC3.

В донышке толкателя выполнена расточка диаметром 23,6+0’28 мм и глубиной 2,2 мм, в которую наплавлен слой специального хромоникельмолибденововольфрамового чугуна. Структура наплавки формируется особым способом охлаждения, вследствие чего кристаллы чугуна ориентированы вдоль оси толкателя. Наружная поверхность донышка выполнена в виде сферы с радиусом 750 мм. Твердость поверхности сферы не менее 61 HRC3. Внутренняя поверхность донышка для упора нижнего конца штанги выполнена сферической (радиус 8,73+°-15мм). Наружная поверхность донышка фосфатирована. Смазочный материал к толкателям подводится от продольных масляных каналов блок-картера. Для смазывания нижней опоры штанги в толкателе образована масляная ванна, в которую стекает смазочный материал, вытекающий из верхней опоры штанги. Уровень масла в этой ванне поддерживается за счет слива его избытка через два отверстия диаметром 7 мм в нижней части толкателя.

Донышко толкателя равномерно изнашивается из-за вращения. Вращение создается смещением точки контакта кулачка и донышка относительно оси толкателя. Это достигается некоторым наклоном (примерно на 10’) профиля кулачка, а также смещением оси толкателя относительно сферической поверхности профиля кулачка на 1,5…2,5 мм вдоль оси распределительного вала. Если по каким-либо- причинам толкатель не вращается, на поверхности наплавки появляются риски, неравномерная выработка, следы заедания. В этом случае нужно выяснить и устранить причину, приведшую к прекращению вращения толкателя. Причинами могут быть большой диаметральный зазор между толкателем и направляющей, осевое смещение распределительного вала, большое смещение центра наружной или внутренней сферических поверхностей относительно оси толкателя, повышенное трение в сферических опорах штанг, а также другие причины.

Долговечность толкателей в условиях эксплуатации высокая. Износ толкателей по наружному диаметру и направляющих по внутреннему диаметру за 300…400 тыс. км пробега предельно допустимого значения не достигает. Наблюдаемый в отдельных случаях повышенный износ в этом соединении вызван нарушением периодичности очистки масляного фильтра двигателя. Сферические поверхности (наружная и внутренняя) тоже практически не изнашиваются при поддержании установленных тепловых зазоров в клапанах. Повышенный износ этих поверхностей, а также кулачков распределительного вала, верхнего конца штанги и сферы регулировочнсго винта, носика коромысла вызывает обычно длительная эксплуатация с малыми тепловыми зазорами между коромыслом и клапаном.

Привод масляного насоса и распределителя зажигания

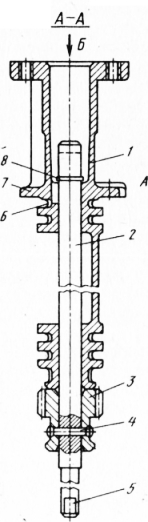

Привод масляного насоса и распределителя зажигания осуществляется от заднего конца распределительного вала с помощью пары винтовых зубчатых колес. Одно из них выполнено на самом распределительном валу на заднем его хвостовике. Шестерню подвергают закалке с нагревом ТВЧ на глубину 2 мм до твердости 42…57 HRC3.

Колесо винтовой пары расположено на оси в комбинированном устройстве, называемом приводом распределителя зажигания. Привод состоит из корпуса, отлитого из сплава АК9М2 под давлением, вала привода, размещенного в корпусе и установленного на нем винтового колеса 3. От проворачивания колесо закреплено штифтом диаметром 5 мм, развальцованным с двух сторон. От осевого перемещения вал фиксируют стопорное кольцо и торцовая поверхность винтового колеса.

Вал привода стальной шлифованный диаметром 15-0.018 мм На нижнем его конце выполнен шип 5 длиной 12 мм и толщиной 5Z°;?5 мм. ..Шип подвергают закалке с нагревом ТВЧ до твердости не менее 34 HRC3. На верхнем конце выполнена проточка шириной 1,7 мм для стопорного кольца 8 и паз шириной 3,2 мм, глубиной 7,5…7,7 мм для соединения с хвостовиком распределителя зажигания.

Корпус прикреплен к блок-картеру двумя болтами за нижний фланец. Верхний фланец предназначен для крепления распределителя. Верхняя и нижняя уплотнительные поверхности диаметром 43,919…43,950 мм ограничивают утечку масла из полости маслораспределительного кармана блок-картера, через который проходит привод распределителя. Масло, просочившееся через верхнюю часть, сливается в масляный картер через отверстие 6 в корпусе. В привод масло подводится через зазор между валом и корпусом. Этим же маслом смазывается и торцовая поверхность винтового колеса 3. Винтовые колеса привода распределителя размещены в литой камере блок-картера, через которую сливается масло, вытекающее из сопл реактивного привода центрифуги. Количество масла достаточно для обеспечения хорошего смазывания и отвода теплоты, возникающей при работе зубчатого зацепления. Поэтому долговечность винтовой пары высокая, несмотря на то, что для привода масляного насоса при эксплуатации в неблагоприятных условиях (пониженная температура масла, высокая частота вращения коленчатого вала) затрачивается мощность примерно 1,5 кВт.

Распределитель устанавливают на верхний фланец привода нижней пластиной октан-корректора в определенном положении. Поэтому при сборке двигателя или при установке привода распределителя после его снятия необходимо определить положение поршня, соответствующее завершению такта сжатия в первом цилиндре. С этой целью необходимо выполнить следующее:

— вывернуть свечу первого цилиндра и, проворачивая коленчатый вал, поставить поршень первого цилиндра на такт сжатия. Для установления такта сжатия надо закрыть отверстие под свечу первого цилиндра бумажной пробкой. При такте сжатия бумажная пробка выталкивается из отверстия;

— медленно проворачивая коленчатый вал, совместить круглую метку на шкиве коленчатого вала с впадиной между зубьями на указателе установки зажигания, помеченными цифрами 3 и 6. Такое положение коленчатого вала соответствует установленному углу опережения зажигания 4,5° до ВМТ;