Строй-Техника.ру

Строительные машины и оборудование, справочник

Ресурс двигателя, по существу, ограничивается износом основных деталей цилиндропоршневой группы и кривошипно-шатунного механизма. Предельные зазоры в сопряжениях этих механизмов служат основанием для постановки двигателя на ремонт. Исключительно важно сделать правильное заключение о техническом состоянии цилиндропоршневой группы, подшипников коленчатого вала и соединений шатуна с поршнем, так как это позволяет оценивать остаточный ресурс деталей и прогнозировать сроки возможной эксплуатации до ремонта.

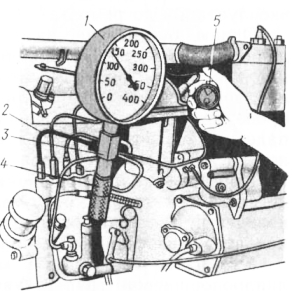

Рис. 1. Проверка прецизионных пар топливного насоса на тракторе приспособлением КИ-4802:

1 — манометр; 2 — топливопровод; 3 — корпус приспособления; 4 — рукоятка; 5 -секундомер.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Однако определение зазоров в этих сопряжениях без разборки двигателя представляет собой известные трудности и требует специального оборудования. Поэтому диагностирование деталей ци-линдропоршневой группы и кривошипно-шатунного механизма проводят при появлении внешних признаков износа деталей: стуки, падение давления масла в главной магистрали, снижение мощности, повышение расхода топлива и картерного масла.

Проверка цилиндропоршневой группы. Техническое состояние деталей этой группы определяют по угару картерного масла; по количеству газов, прорывающихся в картер; по компрессии и утечкам воздуха, вводимого в цилиндр; а также при ослушивании.

Угар картерного масла по мере износа деталей цилиндропоршневой группы увеличивается незначительно и резко возрастает лишь при большом износе деталей, особенно поршневых колец. Такой характер изменения угара масла затрудняет определение остаточного ресурса деталей, но из-за простоты этим методом сравнительно часто пользуются при диагностировании.

Обычно увеличение расхода картерного масла определяют в процентах к расходу топлива. Данные о расходе топлива и картерного масла берут из учетных листов работы трактористов-машинистов за последние 10 рабочих смен. Полную замену масла в картере двигателя, если она проводилась в течение этих смен, не учитывают. Иногда для определения угара масла проводят контрольную рабочую смену, в конце которой замеряют расход топлива и масла.

Для большинства современных двигателей расход масла на угар более 3% от расхода топлива указывает на предельный износ деталей цилиндропоршневой группы.

Количество газов, прорывающихся в картер, при правильном их определении характеризует износ деталей цилиндропоршневой группы более точно, чем угар масла, поэтому этот метод нашел большее распространение. Определяют количество газов в картере работающего двигателя специальным прибором — индикатором расхода газов КИ-4887-II. Он позволяет отсасывать газы при давлении в картере, равном атмосферному, и дает возможность достаточно точно измерить количество газов, прорывающихся в картер. В принципе действия индикатора использована зависимость количества газов, проходящих через дроссельный расходомер, от площади проходного сечения при определенном постоянном перепаде давлений до и после дроссельного отверстия.

Перепад давления контролируется манометрами, выполненными в виде трех вертикальных каналов, заполненных водой. В нижней части каналы соединены между собой. В верхней части канал соединен с атмосферой, канал — с впускным патрубком прибора и канал — с выпускным патрубком. Давление в картере, равное атмосферному, устанавливают дросселем по равенству уровней воды в каналах. Подвижной втулкой устанавливают уровень воды в канале на 15 мм выше, чем в канале, и по шкале втулки определяют расход газов. Если он окажется более 120 л/мин, поворотом заслонки открывают дополнительное калиброванное отверстие, при помощи которого можно измерять расход газов до 175 л/мин.

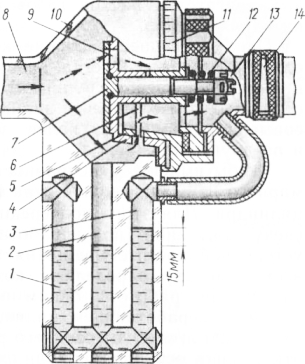

Рис. 2. Схема работы индикатора-расходомера КИ-4887-II:

1 и 3 — каналы в корпусе; 4 и 5 — втулки дросселирующего устройства; 6 – дросселирующее отверстие; 7 заслонка; 8 – впускной патрубок; 9 – калиброванное отверстие; 10 — корпус; 11 — шкала; 12 — пружина; 13 — выпускной патрубок; 14 — дроссель.

Перед измерением количества газов, прорывающихся в картер, пускают и прогревают двигатель до нормального теплового режима и по тахометру устанавливают номинальную частоту вращения коленчатого вала. Отверстия под масломерную линейку и сапуна герметично закрывают пробками. В приборе вывертывают пробку канала, наливают в каналы воду (примерно половину) и на весь период измерения отверстие канала оставляют открытым. Полностью открывают дросселирующее отверстие и дроссель. Конусный наконечник прибора вставляют в отверстие маслозаливной горловины, а эжектор выпускного трубопровода закрепляют на выпускной трубе двигателя. Для отсоса газов из картера вместо выпускной трубы можно использовать впускную трубу воздухоочистителя. В этом случае отъединяют эжектор и наконечник трубопровода опускают в трубу воздухоочистителя, предварительно сняв фильтр грубой очистки воздуха.

Порядок измерения расхода газов индикатором КИ-13671 такой же, как и прибором КИ-4887-П. Вращая крышку индикатора, установленного на маслозаливную горловину, по шкале крышки отмечают количество газов в момент колебания поршня в зоне риски на корпусе сигнализатора.

Расход газов, измеренный прибором КИ-4887-П или КИ-13671, сравнивают с предельно допускаемым (по техническим условиям) количеством газов, прорывающихся в картер для двигателя определенной марки, и дают заключение о состоянии деталей цилиндро-поршневой группы. Для большинства современных тракторных двигателей расход газов в пределах 20…30 л/мин на один цилиндр (определяют делением измеренного общего расхода газов на число. Цилиндров в двигателе) свидетельствует о предельном износе поршневых колец, поршней и цилиндров или о поломке (закоксовыва-нии) поршневых колец, задирах и перекосе гильз цилиндров. В новых двигателях расход газов находится в пределах 6… 10 л/мин на один цилиндр.

Однако среднее значение количества газов, приходящееся на один цилиндр, не всегда правильно характеризует износ деталей цилиндропоршневой группы. В практике нередки случаи, когда из строя выходят отдельные цилиндры вследствие поломки или закок-совывания поршневых колец, задира рабочей поверхности гильзы и по другим причинам.

Чтобы выявить неисправность отдельного цилиндра, после суммарного измерения количества газов проверяют состояние каждого цилиндра. Для этого поочередно снимают форсунку или искровую свечу зажигания (при неработающем двигателе) и на минимально устойчивой частоте вращения коленчатого вала (одинаковой при всех замерах) определяют количество газов, прорывающихся в картер при работе с одним отключенным цилиндром. Если при каком-то неработающем цилиндре расход газов резко отличается (на 16…20 л/мин) от среднего расхода, полученного при очередном отключении остальных цилиндров, то это указывает на предельное (аварийное) состояние проверяемого цилиндра. В этом случае двигатель подлежит разборке.

Измерение компрессии и утечки воздуха в цилиндрах. Снижение компрессии (давления в конце такта сжатия) в цилиндрах и утечка воздуха, подаваемого в цилиндры, также характеризуют износ деталей цилиндропоршневой группы.

Компрессию измеряют компрессиометром КИ-861, представляющим собой специальный манометр с обратным клапаном, вентилями и трубопроводом. На прогретом двигателе снимают все форсунки или искровые свечи зажигания и полностью открывают дроссельную заслонку карбюратора. Резиновый наконечник компрессиомет-ра плотно вставляют вместо форсунки или свечи. Прокручивая коленчатый вал двигателя пусковым устройством, замеряют максимальное значение компрессии, которое автоматически фиксируется по манометру обратным клапаном.

Снижение компрессии в цилиндрах на 30…35% или разность показаний в отдельных цилиндрах более чем на 0,1 МПа указывает на предельный износ или неисправность (поломка, залегание колец и др.) деталей цилиндропоршневой группы.

Состояние цилиндропоршневой группы определяют также с помощью вакуум-анализатора КИ-5315, состоящего из вакуумметра, трубки с рукояткой, наконечника, узла клапанов. На прогретом двигателе снимают все форсунки и, прокручивая коленчатый вал пусковым устройством, поочередно вставляют наконечник вакуум-анализатора в отверстие форсунок и замеряют вакуумметрическое давление в каждом цилиндре.

Прибор действует следующим образом. На такте расширения при движении поршня вниз в надпоршневом пространстве создается разрежение, под действием которого открывается впускной клапан. Это разрежение передается вакуумметру и фиксируется его стрелкой. При движении поршня вверх на такте сжатия воздух выходит в атмосферу через выпускной клапан. В это время впускной клапан закрывается и поддерживает в приборе вакуум метрическое давление. При последующих перемещениях поршня разрежение в вакуумметре и в надпоршневом пространстве выравнивается и фиксируется стабильным положением стрелки прибора. Это давление и характеризует состояние уплотнений в проверяемом цилиндре. Снимают вакуумметрическое давление в полости прибора вентилем. Если разность между значением разрежения в отдельном цилиндре превышает среднее значение разрежения в остальных цилиндрах более чем на 0,02 МПа, необходимо заменить поршневые кольца и измерить другие детали цилиндропоршневой группы после разборки двигателя.

При измерении компрессии и разрежения в цилиндрах оценивают суммарную герметичность, которая зависит не только от технического состояния деталей цилиндропоршневой группы, но и от исправности прокладки головки блока, степени затяжки головки блока и от прилегания клапанов. Поэтому, чтобы избежать ошибок, перед измерением компрессии и разрежения в цилиндрах необходимо убедиться в герметичности прилегания клапанов и исправности прокладки головки цилиндра.

Измерение зазоров в соединениях кривошипно-шатунного механизма. При увеличении зазоров в результате износа в подшипниках коленчатого вала и в соединениях шатуна с поршнем до предельных размеров резко ухудшаются условия смазки не только в этих, но и в других соединениях двигателя. В главной магистрали двигателя падает давление масла, появляются стуки, и даже непродолжительная работа в таких условиях может привести к крупной поломке двигателя. Чтобы предотвратить аварийную ситуацию и своевременно поставить двигатель на ремонт, очень важно правильно определить эти зазоры.

Зазоры в подшипниках, коленчатого вала и 8 соединениях шатуна с поршнем измеряют при помощи компрессорно-вакуумной установки КИ-4942 и универсального пневматического устройства КИ-7892. Сущность метода заключается в следующем.

Пускают двигатель и прогревают его до нормального теплового режима. Затем двигатель останавливают и снимают форсунки или искровые свечи зажигания. На такте сжатия устанавливают в отверстие под форсунки или искровую свечу зажигания первого Цилиндра основание датчика перемещения (устройства КИ-7892) так, чтобы струна измерительного стержня индикатора часового гипа была расположена перпендикулярно днищу поршня. Проворачивая коленчатый вал, по максимальному отклонению стрелки индикатора устанавливают поршень в верхней мертвой точке (в. м. т.) и фиксируют коленчатый вал.

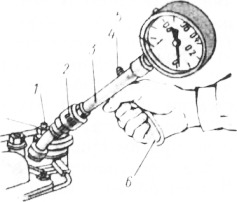

Рис. 3. Измерение разрежения в цилиндре вакууманализатором КИ-5315:

Компрессорно-вакуумную установку КИ-4942 включают на режим работы, обеспечивающий одновременное создание давления сжатия 0,05…0,10 МПа и разрежения воздуха 0,06…0,08 МПа. К основанию датчика перемещения подсоединяют шланг установки и поворотом крана управления подают сжатый воздух в надпорш-невое пространство, чтобы переместить поршень вниз до упора. В этом положении совмещают нулевое деление шкалы со стрелкой индикатора, затем поворотом крана управления создают в над-поршневом пространстве разрежение не менее 0,04 МПа. Под действием разрежения поршень должен переместиться в крайнее верхнее положение, что фиксируют по отклонению стрелки индикатора. Измерение повторяют 3…5 раз, чтобы убедиться в стабильности показаний прибора.

Максимальное показание индикатора соответствует суммарному зазору, состоящему из зазора в шатунном подшипнике, зазора между поршневым пальцем и втулкой верхней головки шатуна и зазора между отверстиями бобышек поршня и поршневым пальцем. Предельный суммарный зазор при таком измерении для двигателей, работающих до первого капитального ремонта, находится в пределах от 0,60 до 0,75 мм, а для ремонтировавшихся — от 0,45 до 0,60 мм.

Точно так же поочередно измеряют суммарный зазор в каждом цилиндре. Очередность измерения рекомендуется проводить в порядке работы цилиндров. В этом случае коленчатый вал после установки датчика перемещения поворачивают по ходу часовой стрелки на 180°.

При помощи того же датчика перемещения измеряют зазоры в отдельных соединениях. Для этого компрессорно-вакуумную установку переводят на режим работы вакуум-насоса, создавая разрежение 0,06…0,07 МПа. Основание датчика перемещения присоединяют к установке через дополнительный ресивер, чтобы исключить влияние пульсации при работе вакуум-насоса. Проворачивая коленчатый вал двигателя, устанавливают поршень с помощью индикатора датчика перемещения на 2…3 мм ниже в. м. т. на такте сжатия. Затем подводят поршень на 1…2 мм до в. м. т. (по индикатору) и устанавливают стрелку индикатора на нуль. Поворотом крана управления создают в надпоршневом пространстве разрежение со скоростью 0,01…0,03 МПа/с и наблюдают, за ступенчатым перемещением стрелки индикатора. Первая ступень перемещения соответствует зазору в шатунном подшипнике, вторая — зазору между поршневым пальцем и втулкой верхней головки шатуна. Дальнейшее незначительное перемещение (0,02…0,03 мм) поршня характеризует выдавливание масляных пленок из соединений.

При создании разрежения в надпоршневом пространстве более 0,05 МПа возможно появление третьей ступени перемещения, характеризующей перемещение коленчатого вала в коренных подшипниках. Однако измерить зазор в коренных подшипниках с достаточной трчностью этим приспособлением нельзя.

Если зазоры измеряют после промывки смазочной системы маловязкой моющей жидкостью (дизельным топливом и др.), то первая ступень перемещения соответствует зазору между поршневым пальцем и втулкой верхней головки шатуна, а вторая — зазору в шатунном подшипнике. Действующий зазор определяют, прибавляя к соответствующему перемещению 0,05 мм. Например, если первая ступень перемещения Si соответствует зазору в шатунном подшипнике, то действительный зазор 5ш = 0,05 + 5| мм. Точно так же определяют зазоры в других цилиндрах. Предельный зазор в шатунных подшипниках большинства двигателей 0,45…0,50 мм, зазор между поршневым пальцем и втулкой верхней головки шатуна 0,35…0,40 мм.

Стуки в соединениях деталей кривошип но-шатунного механизма определяют ослушиванием при неработающем двигателе. Для этого снимают с двигателя датчик перемещения, переводят компрессорно-вакуумную установку на режим работы, обеспечивающий одновременное создание давления сжатия 0,20…0,25 МПа и разрежения 0,06…0,07 МПа. К отверстию под форсунку или свечу герметично присоединяют наконечник шланга от установки. При положении поршня в в.м.т. на такте сжатия попеременно создают в надпоршневом пространстве разрежение и сжатие. Прикладывая наконечник стетоскопа к блоку цилиндров в зоне поршневого пальца, прослушивают стуки в верхней головке шатуна и в бобышках. Стуки в шатунном подшипнике прослушивают, приложив наконечник стетоскопа к торцу коленчатого вала. Такую операцию проделывают для всех цилиндров.

Устройство КИ-13933М, близкое по конструкции устройству КИ-7892, позволяет определять зазоры в шатунных и коренных подшипниках коленчатого вала без компрессорно-вакуумной установки. Его также устанавливают вместо форсунки и при измерении зазоров в шатунных подшипниках соединяют при помощи специальной заслонки и гибкого шланга с горловиной воздухоочистителя или с открытым отверстием впускного коллектора. Прокручивая коленчатый вал пусковым устройством, плавно опускают струну до соприкосновения ее с поршнем (начало вибрации стрелки индикатора), фиксируют это положение, устанавливают индикатор на «0» и отводят струну вверх на 0,8…0,9 мм. Затем, продолжая прокручивать коленчатый вал, опускают струну до момента соприкосновения ее с поршнем и фиксируют показание индикатора.

Падение давления масла в главной магистрали до предельных значений и предельные зазоры или стуки в сопряжениях деталей кривошипно-шатунного механизма указывают на необходимость разборки и ремонта двигателя.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Диагностирование деталей цилиндропоршневои группы и кривошипно-шатунного механизма двигателя"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы