Строй-Техника.ру

Строительные машины и оборудование, справочник

Экскаваторы 4-й размерной группы составляют значительную часть экскаваторного парка нашей страны.

Мощность дизеля Д-108, устанавливаемого на этих экскаваторах, ограничивают до 55…60 кВт путем регулирования топливной аппаратуры и снижения частоты вращения коленчатого вала двигателя.

При установке оборудования прямой и обратной лопат экскаваторы оснащают ковшами 0,65 м3 с прямоугольной режущей кромкой и зубьями, а также ковшами 0,8 м3 прямой лопаты и драглайна с полукруглой режущей кромкой.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

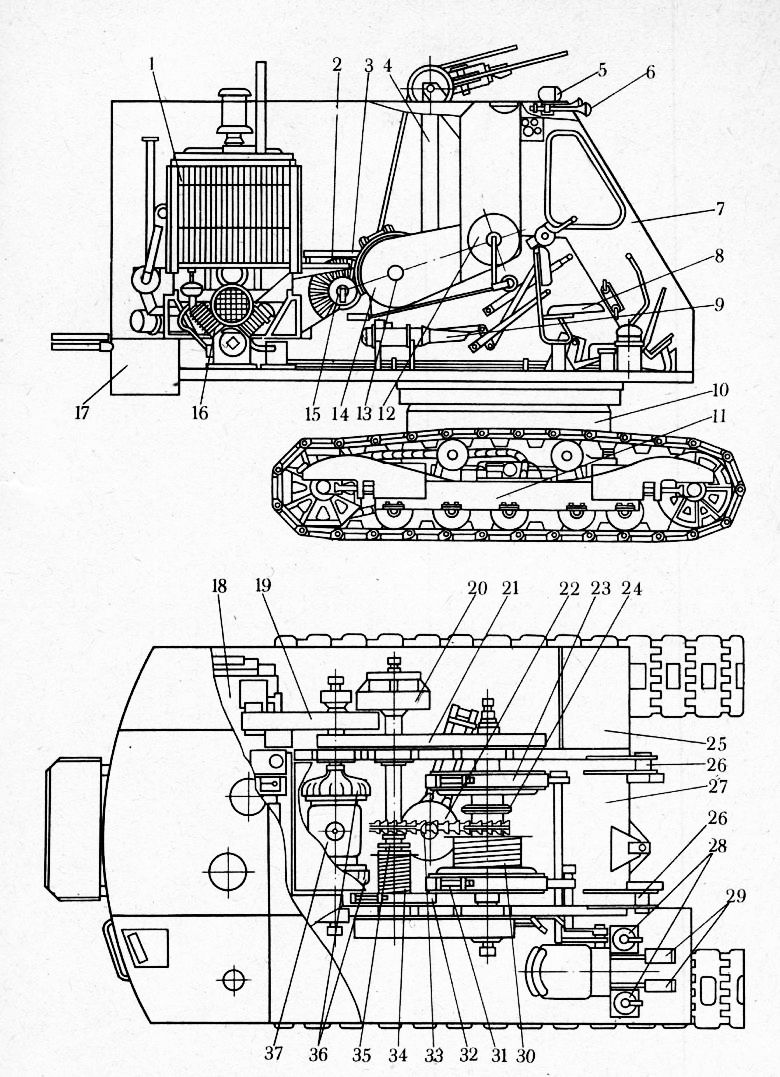

Силовая установка размещена в задней части поворотной платформы. С правой стороны дизеля установлен радиатор, с левой — главная муфта. Цепной редуктор, закрытый кожухом, соединяет вал дизеля с валом механизма реверса. Цилиндрические шестерни для привода механизмов на платформе закрыты кожухом. Двухконусные фрикционные муфты механизма реверса находятся снаружи, а конические шестерни этого механизма — внутри коробки. Для безопасности механизм реверса сверху закрыт щитком.

Двухконусная фрикционная муфта реверса главной лебедки расположена на левой консольной части вала, а барабан лебедки подъема стрелы— на правой части. С помощью двусторонней кулачковой муфты с валом соединяют или барабан, или звездочку цепной передачи реверса главной лебедки. Механизм ограничения скорости опускания стрелы закрыт кожухом.

Барабан подъема ковша и цепные звездочки механизма напора размещены на валу главной лебедки. Механизмы подъема ковша и напора рукояти останавливают тормозами, управляемыми педалями.

Рис. 1. Размещение агрегатов, механизмов и сборочных единиц на поворотной платформе экскаватора Э-652Б:

1 — силовая установка, 2 — механизм реверса, 3 — щиток, 4 — двуногая стойка, 5 — прожектор, 6— звуковой сигнал, 7 — кабина, 8 — сиденье машиниста, 9 — отопитель кабины, (0 — ходовая рама, И—гусеничная тележка, 12, 13, 15 — валы, 14, 19, 21 — кожухи, 16 — компрессор, 17 — задняя коробка платформы, 18, 20, 35, 36 — муфты, 22 — механизм поворота, 23, 31, 32 — тормоза, 24 — цепные звездочки, 25 — инструментальный ящик, 26 — проушины, 27 — поворотная платформа, 28 — пульт управления, 29 — педали тормозов главной лебедки, 30, 34 — барабаны, 33 — цепная передача, 37 — коробка механизма реверса

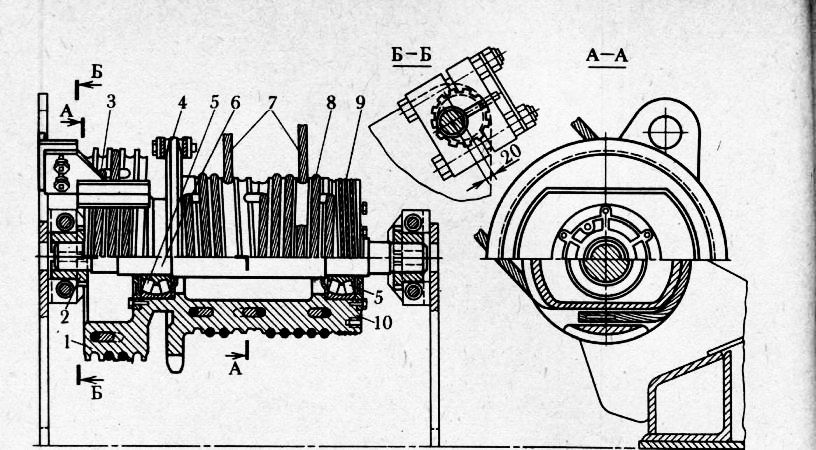

Рис. 2. Напорный барабан экскаваторов Э-652Б, ЭО-4111В и ЭО-4112:

1, 10 — дополнительная и основная части барабана, 2 — эксцентрик, 3, 7 — 9— канаты, 4 — звездочка, 5 — роликоподшипники, 6 — ось

Поворотная платформа представляет собой сложную сварную конструкцию, состоящую из продольных и поперечных балок и двух стоек. В средней части платформы находится коробка, в которой размещены вертикальные валы механизмов реверса, поворота и хода. На стойках смонтированы горизонтальные валы 12, 13 и 15 механизмов реверса, стрелой вой и главной лебедрк, а также двуногая стойка 4 для крепления полиспаста подъема стрелы. Под радиатором дизеля на платформе размещен компрессор 16. В передней части поворотной платформы расположен пульт управления с сиденьем машиниста.

В проушинах поперечной балки платформы закрепляют стрелу рабочего оборудования, дополнительную стойку обратной лопаты и барабан механизма напора. В задней коробке платформы, связывающей обе продольные балки, размещен топливный бак. Вся платформа с расположенными на ней механизмами закрыта кузовом. Сверху на кузове помещены прожекторы и звуковые сигналы.

Механизм напора прямой лопаты состоит из двух основных сборочных единиц — напорного барабана и седловых блоков. Напорный барабан состоит из двух нарезных частей разного диаметра, разделенных цепной звездочкой, которая изготовлена за одно целое с барабаном. Барабан опирается на ось через роликоподшипники. На концевые шейки оси надеты разрезные эксцентрики, зажимаемые в разъемных опорах, нижняя часть которых приварена к поворотной платформе. С помощью эксцентриков регулируют натяжение напорной цепи, соединяющей цепную звездочку на главной лебедке и звездочку на напорном барабане.

На основной части барабана запасовывают три каната: возвратный, напорный открывания днища ковша; на дополнительной части — только подъемный канат, причем возвратный и подъемный канаты огибают барабан сверху, а обе ветви напорного каната — снизу.

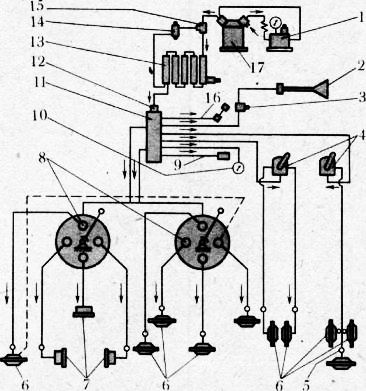

Рис. 3. Схема пневмоуправления экскаватора Э-652Б:

1 — масловлагоотделитель, 2 — сигнал, 3 — выключатель сигнала, 4, 5 — пневмоклапаны, 6— пневмо-толкатели, 7 — пневмоцилиндры, 8 — регулируемый пневмоаппарат, 9, 16 — трубопроводы, 10 — манометр, 11 —пневмораспределитель, 12 — фильтр, 13 — охладитель, 14 — датчик, 15 — сервомеханизм, 17 — компрессор

Принципиальная схема пневмоуправления экскаватора показана на рис. 3. Из атмосферы воздух поступает в ступень компрессора, приводимого в движение от дизеля клиноременной передачей, потом в масловлагоотделитель, затем в ступень II компрессора, а из нее под давлением до 0,7 МПа нагнетается в секционный охладитель и пневмораспределитель.

При включении регулируемых пневмо-аппаратов 8 или пневмоклапанов сжатый воздух поступает из пневмораспределителя в пневмотолкатели или пневмоцилиндры и производит необходимую работу по включению механизмов машины.

При выключении регулируемых пневмоаппаратов 8 или пневмоклапанов воздух из пневмотолкателей (цилиндров) выпускается в атмосферу через пневмоаппараты и пневмоклапаны быстрого выпуска.

Из пневмораспределителя воздух поступает также к сигналу, стеклоочистителю, манометру и ограничителю грузового момента (при крановом оборудовании).

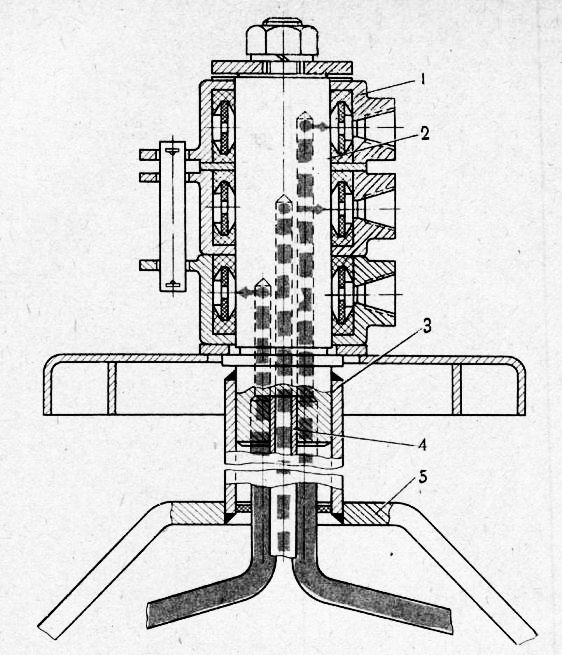

Для передачи сжатого воздуха с поворотной платформы в воздухопроводы ходового устройства служит многоканальное вращающееся соединение, или центральный коллектор. Все три корпуса центрального коллектора установлены на распределительной цапфе, жестко сваркой закрепленной в трубе 3, которая проходит внутри вертикального вала механизма передвижения экскаватора. К нижнему концу трубы, выходящему в картер механизма передвижения, приварена планка, укрепленная на раме ходового устройства. Внутри цапфы три продольных канала, каждый из которых соединен с одним из трех корпусов поперечным каналом. К продольным каналам снизу припаяны трубки, в которые через поперечные и продольные каналы цапфы поступает сжатый воздух, подводимый в корпус. По трубкам воздух идет к рабочим пневмотолкателям, с помощью, которых включаются и выключаются механизмы на ходовом устройстве.

Рис. 4. Центральный коллектор:

1 — корпус, 2 — цапфа, 3 — труба, 4 — трубка, 5 — планка

В верхней защитной крышке центрального коллектора установлена трубка с колпачком для залива смазки в картер конических шестерен механизма передвижения через центральный канал вертикального вала.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Экскаваторы 4-й размерной группы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы