Строй-Техника.ру

Строительные машины и оборудование, справочник

Способы ремонта. Технологические процессы восстановления деталей, придания им первоначальных форм и размеров схематически можно свести к трем стадиям:

подготовительные операции:

— подготовка деталей к восстановительным операциям и устранению повреждений;

восстановительные операции:

— наплавка металлизацией хромирование, пластическая деформация, заварка трещин, электролитическое или электроискровое наращивание;

окончательные операции:

— механическая и термическая обработка деталей после восстановления.

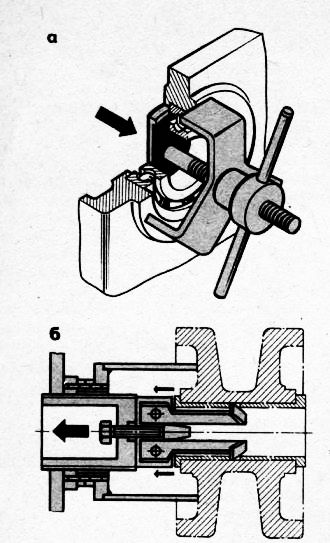

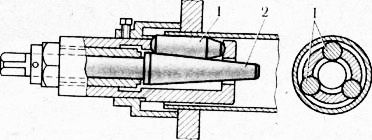

Рис. 1. Специальные съемники для выпрес-совки подшипников качения (а) и подшипников скольжения (б)

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Технологические процессы восстановления деталей на каждом предприятии во многом зависят от оснащенности мастерских, числа ремонтируемых деталей и т. д.

В сопряжении одну деталь, обычно сложную и дорогостоящую, подвергают механической обработке до заданного ремонтного размера, а другую заменяют новой или отремонтированной старой деталью с таким же ремонтным размером. При этом полностью восстанавливают работоспособность сопряжения, так как детали обрабатывают под ремонтный размер с теми же допусками, что и новые детали.

Электросварка и наплавка. Применяют для устранения износа поверхности, при поломке деталей и устранении трещин. Преимущества электросварки при ремонте машин перед другими способами: высокая эксплуатационная надежность восстановленных деталей, несложность выполнения процесса, простота оборудования, возможность наплавки износостойких материалов, невысокая стоимость ремонта. Сварку можно производить как постоянным, так и переменным током.

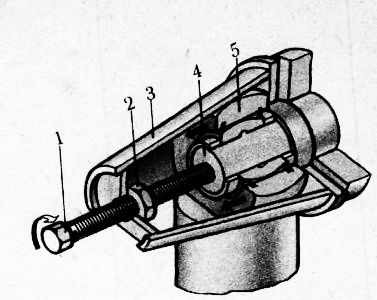

Рис. 2. Снятие опоры гидроцилиндра съемником:

1 — винт съемника, 2 — гайка съемника, 3 — корпус, 4 — ось, 5 — шарнир штока гидроцилиндра

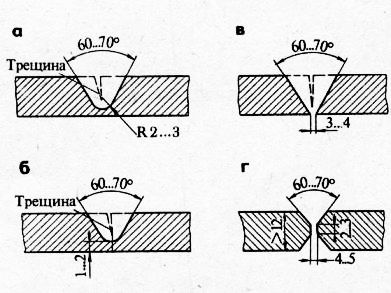

Трещины в металлоконструкциях и корпусах перед заваркой разделывают: сверлят по их концам отверстия, которые позволяют проверить границы трещины, облегчают разделку и препятствуют ее распространению. Диаметр отверстий должен быть несколько больше ширины трещины. Затем трещину разделывают вырубкой или механической обработкой наждачным кругом. Размеры и форма образующейся при этом канавки должны создавать возможность заваривать трещину электродом.

Трещины длиной до 50 мм заваривают без предварительной подготовки: заполняют металлом путем кругового перемещения наклонного расплавленного электрода. В разрывы бйльших диаметров предварительно вставляют пробку (из того же материала, что и ремонтируемая деталь), сначала ее прихватывают электросваркой, а затем приваривают.

Наплавлять рекомендуется изношенные поверхности деталей в тех случаях, когда им не может быть возвращена работоспособность способом под ремонтный размер, а также для защиты деталей от интенсивного изнашивания (наплавка износостойкими сплавами). Наряду с ручной наплавкой с помощью сварочных аппаратов все чаще применяют методы автоматической наплавки под флюсом и автоматической виброконтактной наплавки.

Рис. 3. Разделка под сварку несквозной (а) и сквозных (б…г] трещин

Металлизацию применяют для восстановления валов и осей и особенно изношенных мест под неподвижные посадки подшипников качения, зубчатых колес, шкивов и т. п. На заранее подготовленную поверхность распыливают потоком сжатого воздуха под давлением 0,5…0,6 МПа со скоростью 150…200 м/с слой мельчайших частиц (диаметром 0,01… 0,015 мм) расплавленного металла. Ударяясь о поверхность металлизируемой детали, частицы попадают в неровности и впадины и закрепляются в них.

Основные преимущества металлизации: несложность выполнения и применяемого оборудования, возможность наращивать слои разной толщины (от 0,01 мм и более), что позволяет ремонтировать детали с любой степенью изнашивания. Металлизации можно подвергать детали из любого материала (например, стали, чугуна, бронзы), любых размеров и конфигураций, причем структура основного металла ремонтируемых деталей после металлизации не изменяется. Нанесенный слой обладает также способностью поглощать и удерживать смазку.

Электролитическое наращивание заключается в том, что изношенную поверхность детали покрывают одним из металлов: хромом (хромирование), железом (железнение), медью (меднение), никелем (никелирование). Деталь, подлежащую электролитическому наращиванию, погружают в ванну, наполненную электролитом (раствором, проводящим электрический ток). Через электролит с помощью двух электродов, присоединенных к источнику тока, пропускают постоянный ток. При этом молекулы электролита расщепляются на ионы. Ионы, несущие положительный заряд электричества, — катионы — направляются к катоду (электроду, присоединенному к отрицательному полюсу источника тока), а ионы, несущие отрицательный заряд, — анионы — к аноду (электроду, присоединенному к положительному полюсу источника тока). В качестве анода используют пластинку из металла, которым будут покрывать детали, катодом является наращиваемая деталь, электролитом — раствор соли наращиваемого металла.

Наиболее распространенный вид покрытия при восстановлении деталей экскаваторов — хромирование. Основные свойства хромового покрытия — высокая твердость, износостойкость, способность сопротивляться коррозии и воздействию высоких температур, а также красивый внешний вид. По износостойкости оно в несколько раз превосходит закаленную сталь, в обычных атмосферных и температурных условиях покрытие не окисляется. Хромовое покрытие можно наносить на стальные, чугунные, медные, латунные и алюминиевые поверхности (толщина покрытия обычно не превышает 0,5 мм), при этом структура и механические свойства основного металла сохраняются. При хромировании достаточно точно можно регулировать толщину наносимого слоя.

Хромированием нельзя восстанавливать сильно изношенные детали вследствие хрупкости толстого слоя. Процесс хромирования относительно длительный и сложный.

Электроискровым способом восстанавливают поверхности деталей, износ которых не превышает 0,05…0,06 мм (при тугих и напряженных посадках).

К числу деталей экскаваторов, которые можно упрочнять, относятся: шлицевые валы (по боковым поверхностям шлицев), подвижные шестерни и кулачковые муфты (по боковым поверхностям шлицев и по пазам, под вилки управления), рычаги фрикционов, вилки управления муфтами (в местах, входящих в пазы муфт). Изношенные поверхности наращивают в местах неподвижных посадок: на шейках валов и в гнездах корпусных деталей, главным образом под посадку подшипников качения.

Токи высокой частоты (высокочастотный нагрев) применяют при поверхностной закладке деталей различных размеров, скоростной пайке инструментов, наплавке износостойких покрытий, изготовлении биметаллических втулок, восстановлении деталей металлизацией и др.

Сущность этого метода заключается в том, что деталь, подлежащую нагреву, перемещают в переменном магнитном поле, создаваемом индуктором (катушкой) при пропускании через него переменного тока высокой частоты. По закону электромагнитной индукции в части детали, находящейся в магнитном поле, индуцируется ток, который” имеет такую же частоту, что и ток, пропускаемый через индуктор. Глубина проникновения индуцированного тока зависит от его частоты: чем больше частота, тем меньше глубина проникновения тока. Под тепловым действием тока поверхностный слой детали в течение 2…5 с нагревается.

Основные преимущества высокочастотного нагрева: ускорение процесса нагрева, что резко повышает производительность труда и снижает себестоимость ремонтируемой или изготовляемой детали; возможность широко регулировать глубину нагрева, что позволяет нагревать только рабочие поверхности детали; сокращение расхода энергии за счет отсутствия предварительного нагрева обычны* печей; высокая культура производства.

Ремонт деталей. Валы. В процессе эксплуатации в цилиндрических валах изнашиваются посадочные шейки, шпоночные канавки и Шлицы, повреждаются резьба на их поверхности, центровые отверстия, изгибаются сами валы.

Способ ремонта цилиндрического вала выбирают после того, как соответствующей проверкой установят характер и степень износа. Изношенные шейки вала (небольшие царапины и риски, овальность до 0,1 мм) ремонтируют шлифованием. Но предварительно проверяют, исправны ли центровые отверстия вала. Если необходимо, восстанавливают центровые отверстия, протачивая забоины и вмятины, правят валы.

Погнутые валы диаметром более 60 мм подвергают правке в горячем состоянии, которую выполняют в специальных мастерских. Валы диаметром до 55 мм правят в холодном состоянии вручную с помощью винтовых скоб, рычагов или пресса. Винтовую скобу накладывают на вал захватами так, чтобы винт расположился своим упором против места наибольшего прогиба вала. Вращая винт, выправляют вал в этом месте, затем скобу последовательно перемещают на другие участки и повторяют операцию до тех пор, пока весь вал не будет выправлен.

Сильно изношенные шейки вала обтачивают и шлифуют под ремонтный размер. При этом допускается некоторое уменьшение диаметра шеек по сравнению с номинальным в зависимости от характера воспринимаемых валом нагрузок (в частности, при ударных нагрузках на 5…10%). Если необходимо восстановить первоначальные размеры, на шейки после обточки напрессовывают или устанавливают на эпоксидном клее ремонтные втулки, которые затем обрабатывают точением или шлифованием.

Изношенные поверхности валов можно ремонтировать также наращиванием металла различными способами (наплавкой, металлизацией, хромированием).

Подшипники скольжения. Если износ шейки вала и отверстия втулки достиг предельно допустимого значения, вал шлифуют, а втулку заменяют новой — с отверстием, соответствующим по размеру шлифования шейке вала.

У разъемных подшипников с вкладышами восстанавливают правильную геометрическую форму отверстия и смазочные канавки, задир для масляного слоя, соосность отверстия данного подшипника и отверстий остальных подшипников, в которых устанавливают вал, плотное прилегание вкладышей к их постелям.

Особое внимание уделяют правильной обработке смазочных канавок на рабочей поверхности подшипника, которые облегчают засасывание масла в нагруженную зону подшипника и улучшают распределение смазки по длине подшипника. Канавки обрабатывают на станках точением, фрезерованием, долблением, протягиванием, а также прорубают вручную по разметке согласно чертежу или образцу специальным крейцмейселем-канавочником, режущая кромка которого имеет размер и форму смазочной канавки. Края смазочных канавок, выходящие на поверхность вкладыша, сглаживают и округляют, иначе острые кромки канавки будут действовать как скребки, снимающие слой смазки с шейки вращающегося вала.

Для лучшего удержания масла канавки делают закрытыми, т. е. не доходящими до торцов вкладышей и втулок примерно на 0,1 длины последних. Ширину и глубину канавок принимают соответственно 0,1 и 0,025 внутреннего диаметра вкладыша.

Сборочные единицы с подшипниками качения (сами подшипники качения не ремонтируют). Тщательно осматривают, чтобы проверить, нет ли признаков усталостного износа беговых дорожек и тел качения. Если они обнаружены, подшипник заменяют. Подшипники с выкрошенными болтами, деформированными сепараторами, с ржавчиной на рабочих и посадочных поверхностях также заменяют. При ремонте восстанавливают посадочные поверхности деталей, сопрягаемых с подшипниками (корпусов и валов), наплавкой, хромированием, металлизацией, нанесением эпоксидного клея или стиракри-ла и другими способами, а также установкой компенсирующих втулок. Втулку или запрессовывают в корпус подшипника, или напрессовывают на шейку вала в зависимости от характера и размера износа, размеров деталей и возможностей ремонтного цеха.

При чрезмерном нагреве подшипников (60°С и выше) проверяют достаточность смазки, а также исправность смазочных и уплотняющих устройств.

Загрязненные войлочные уплотнения, защищающие подшипники от воздействия внешней среды, промывают в чистом керосине, а изношенные заменяют. В этих уплотнениях войлочные и фетровые кольца должны прилегать к шейкам вала умеренно плотно: щуп толщиной 0,1 мм не должен проходить между ними. Слишком плотная установка кольца вызывает повышенное трение в подшипнике, что приводит к усиленному нагреву шейки вала и подшипников. В лабиринтных уплотнениях стенки кольцевых канавок должны быть без выбоин и вмятин. Нормальный зазор в радиальном направлении 0,3…0,6, в осевом — 1,5…3 мм.

Уплотнения манжетного типа (например, кожаные, резиновые) должны плотно охватывать вал и правильно закрепляться. Щуп толщиной 0,1 мм между манжетой и валом должен проходить с трудом. Если же он Проходит свободно, значит, манжеты изношены.

Упругая пальцевая муфта. У пальцевой муфты изнашиваются отверстия полумуфты, в которые входят кольца, а также сами кольца. Изношенные кольца начинают поворачиваться на пальцах. Иногда ослабляются и начинают поворачиваться пальцы, что вызывает изнашивание посадочных мест под пальцы и самих пальцев в полумуфте.

Ремонтируют упругие пальцевые муфты так: растачивают посадочные отверстия для пальцев в полумуфте и отверстия для колец в полумуфте, а затем изготовляют новые пальцы и кольца. Наружный диаметр новых колец должен в точности соответствовать диаметру расточенных отверстий в полумуфте. Кроме того, при расточке необходимо обеспечить совпадение центров отверстий под пальцы в корпусах обеих полумуфт. Нарушенную посадку муфты восстанавливают запрессовкой втулки в ее фланец.

Шкивы. У шкивов клиноременных передач поверхности канавок изнашиваются иногда настолько сильно, что ремень опускается до дна канавки, -изламываются буртики, нарушается балансировка шкива.

Шкивы должны отвечать следующим требованиям: поверхности, сопрягаемые с ремнями, должны быть тщательно обработаны; наружный диаметр шкива должен точно соответствовать указанному на чертеже и обеспечивать требуемое передаточное отношение; не допускаются надломы и трещины; невооруженным глазом не должно замечаться биения шкива по наружному диаметру и по торцам.

У шкивов поверхность обода и стенок канавок обтачивают до устранения износа, а дно канавок углубляют. Изломы и трещины шкивов устраняют заваркой. Если у ремонтируемого шкива обтачивают поверхность, сопрягаемую с ремнем, можно немного уменьшить диаметр шкива при условии, что частота вращения шкива изменится не более чем на 5%.

Резьбовые соединения. Резьбовые соединения изнашиваются в результате недостаточной затяжки винтов и гаек, особенно в соединениях, воспринимающих во время работы большие или знакопеременные нагрузки. Под действием этих нагрузок болты и винты растягиваются, шаг резьбы и ее профиль нарушаются, гайки начинают «заедать». Все это приводит к поломке деталей соединения. Более интенсивно изнашиваются детали часто разбираемых и регулируемых резьбовых соединений — резьба, грани головок болтов и гаек. Резьба разрушается также от чрезмерных затяжек гайки или винта.

Износ резьбовых соединений проявляется следующим образом:

— изменяется профиль резьбы по среднему диаметру — увеличивается зазор (наблюдается у винтов и у часто отвертываемых крепежных болтов);

— рабочие поверхности профиля резьбы сминаются под рабочими нагрузками;

— стержень болта удлиняется в результате действия осевых рабочих нагрузок и усилий затяжки;

— изменяется шаг резьбы под действием осевых рабочих нагрузок.

Изношенные или поврежденные крепежные болты и винты не ремонтируют, а заменяют новыми.

Сломанный винт или шпильку из соединения извлекают различными способами, Если винт или шпилька сломались в глубине отверстия, то обломки извлекают: тонкий бородок или керн приставляют концом к верху обломка, постукивая молотком по бородку, которому придают наклон в направлении, противоположном направлению резьбы, вывинчивают обломок. Это делают, стараясь не повредить края резьбы. Другой способ: в обломке винта или шпильки высверливают отверстие диаметром меньше, чем диаметр резьбы, и забивают в него ребристый закаленный стержень; проворачивая стержень, удаляют обломок из гнезда.

У деталей большого диаметра изношенную наружную резьбу срезают и нарезают новую (если это допускается условиями прочности) или насаживают на деталь втулку (бандаж) с резьбой.

Изношенную или сорванную резьбу в отверстиях деталей восстанавливают. В этих случаях применяют один из следующих способов:

отверстие просверливают на большую глубину (если это возможно), нарезают в нем новую резьбу и ввинчивают новый винт с удлиненной резьбовой частью;

отверстие рассверливают, нарезают новую резьбу большего диаметра и ставят новые винты с резьбой; отверстие для винта во второй соединяемой детали также рассверливают.

При ремонте резьбовых соединений нередко изготовляют взамен старой новую шпильку с уступом и резьбой двух диаметров: большего — для завинчивания шпильки в одну из соединяемых деталей (назовем ее корпус) и меньшего — для скрепления этой детали со второй и стягивания их гайкой.

Шпоночные и шлицевые соединения. В шпоночных соединениях изнашиваются как шпонки, так и шпоночные пазы, в результате чего ослабевает посадка детали на валу. Возможные причины износа (помимо нормального изнашивания деталей под влиянием длительной работы)— небрежная подготовка шпонки по месту или применение неправильной посадки.

Шпонки обычно не ремонтируют, а изготовляют вновь. Затем их пригоняют опиливанием, строганием, фрезерованием или шлифованием по шпоночным пазам на валу и сопрягаемой с ним детали.

Шпоночные пазы ремонтируют. При незначительном износе (до 10% от первоначальной ширины паза) шпоночный паз опиливают, при большем — ремонтируют, наваривая грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом.

При ремонте шпоночных соединений путем подгонки добиваются плотного сопряжения шпонок с боковыми поверхностями пазов соединяемых деталей. Исключение составляют клиновые шпонки, их загоняют в паз ударом молотка так, чтобы они заклинивались, по высоте. Клиновую шпонку забивают так, чтобы ее при ослаблении можно было осадить: между головкой шпонки и торцом детали должно оставаться расстояние, равное высоте шпонки. Шпонки можно вынимать при ремонте из пазов без повреждения. Для этого специально выполняют в средней части шпонки резьбовое отверстие и в него ввинчивают винт. Винт продолжают вращать до тех пор, пока шпонка не выйдет из паза. Шпонку можно вынуть из паза и с помощью молотка с выколоткой, используя имеющийся у шпонки скос.

Трубопроводы. Во фланцевом соединении нарушение герметичности устраняют подтягиванием болтов, поджимающих прокладку. Если таким образом не удается восстановить герметичность, разбирают соединение и заменяют прокладку новой из того же материала.

В резьбовых соединениях труб герметичность восстанавливают, подвинчивая соединительные части. Если герметичность не восстанавливается, соединение разбирают и заменяют в нем уплотнение.

Для разборки трубопроводов пользуются различными ключами: рычажными, цепными и раздвижными. Рабочие поверхности губок и шеек ключей должны быть закалены.

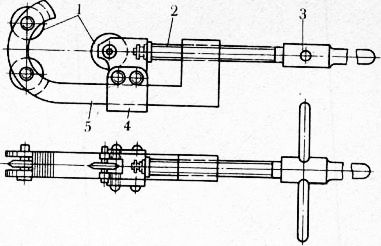

Для разрезания стальных труб применяют труборезы различных конструкций. Например, трехроликовый труборез накладывают на трубу так, что он охватывает ее тремя режущими роликами, два из которых вращаются на осях, закрепленных в корпусе, а третий — в ползуне. С помощью рукоятки и винта ролики врезаются во вращающуюся отрезаемую трубу.

Развальцовывают трубы вальцовкой, в которой конус, перемещаемый в продольном направлении по резьбе, раздвигает в стороны (разжимает) ролики. Вставленную в трубу вальцовку вращают, подавая стержень с конусом все время вперед. Вращающиеся вместе с вальцовкой ролики раскатывают конец трубы и вдавливают металл в канавки фланца, надетого на трубу.

Чтобы придать форму, необходимую для монтажа, трубы гнут холодным или горячим способом, вручную или механическими средствами, с наполнением труб песком или без наполнения.

Радиус загругления при гибке труб в холодном состоянии, без наполнения должен быть не менее четырех наружных диаметров труб, иначе на трубе образуются складки и вмятины, которые уменьшают ее внутренний диаметр. При гибке труб с наполнителем в горячем состоянии наименьший радиус изгиба должен быть 3…3,5 наружного диаметра трубы.

В качестве наполнителя используют мелкозернистый песок. Засыпаемый в трубу (один конец ее заглушают) песок все время утрамбовывают обстукиванием трубы. Наполнив трубу и хорошо уплотнив в ней песок (плотно наполненная труба издает при ударе глухой звук), забивают во второй конец деревянную пробку. После этого приступают к гибке.

Приспособление для гибки вручную труб диаметром до 30 мм без наполнителя крепят в тисках бобышкой. Сначала откидывают рычаг и устанавливают его под углом 90° к продольной оси основания. Вставляют трубу в канавку между роликами, закрепляют крючком и прижимом и плавным движением рычага производят гибку. Ролики сменные — из набора, рассчитанного на разные диаметры труб и разные радиусы кривизны.

Рис. 4. Трехроликовый труборез

Рис. 5. Вальцовка:

При гибке горячим способом изгибаемый участок трубы нагревают в горне или другом нагревательном устройстве до вишнево-красного цвета, при этом места, не подлежащие изгибу, смачивают водой. При достаточном нагреве песка от трубы начинает отлетать окалина. Гибку производят плавно, без рывков и с одного нагрева. После остывания из трубы высыпают песок. Приставшие к стенкам песчинки удаляют обстукиванием трубы молотком, затем трубу продувают сжатым воздухом.

Медные и латунные трубы перед гибкой охлаждают: нагревают место изгиба до темно-красного цвета и охлаждают на воздухе или в воде.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт деталей экскаваторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы