Строй-Техника.ру

Строительные машины и оборудование, справочник

При помощи экскаваторов можно копать грунт, поднимать и перемещать его на небольшие расстояния и укладывать в транспортные средства (автомобили, железнодорожные платформы и др.) или непосредственно в место укладки (отвалы).

Экскаваторы предназначены для разработки крупных земляных массивов, сосредоточенных в одном месте, и производства карьерных работ.

По характеру рабочего процесса экскаваторы делятся на две основные группы:

1) экскаваторы периодического (прерывного) действия;

2) экскаваторы непрерывного действия.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

У машин первой группы в каждый момент времени производится одна или не более двух операций, причем рабочие операции выполняются последовательно, образуя полный рабочий цикл.

Экскаваторы непрерывного действия могут совершать одновременно все рабочие операции, включая и перемещение самого экскаватора.

К машинам прерывного действия относятся одноковшовые экскаваторы, а к машинам непрерывного действия — многоковшовые.

Одноковшовые экскаваторы. Одноковшовые экскаваторы применяются на земляных и карьерных работах в любых грунтах, в том числе и неоднородных по структуре (с наличием твердых включений — камней и пр.).

Снабженные соответствующим сменным оборудованием, одноковшовые экскаваторы, кроме земляных работ, могут выполнять также и другие работы, например, подъем груза (экскаваторы-краны), забивку свай, корчевание пней и т. д.

Цикл работы одноковшового экскаватора на разработке грунта состоит из следующих операций:

1) отрыв грунта от разрабатываемого массива;

2) подъем захваченного грунта на требуемую высоту;

3) перемещение поднятого грунта к месту отвала или разгрузки;

4) разгрузка.

Для осуществления указанных операций одноковшовый экскаватор снабжен рабочим оборудованием, состоящим из ковша и частей, служащих для его крепления и подвески, стрелы, рукояти, блоков, канатов и т. п.

Экскаваторы снабжаются ходовым оборудованием. Необходимую энергию для приведения в действие рабочих органов и ходового механизма экскаватора дает силовое оборудование.

По назначению и роду работы экскаваторы делятся на универсальные, снабженные не менее чем четырьмя видами рабочего оборудования и Предназначенные Для выполнения самых разнообразных землеройных и строительных работ, и специальные, имеющие один вид рабочего оборудования.

По емкости ковша экскаваторы делятся на малые—с ковшом емкостью от 0,1 до 0,5 м3, средние — с ковшом емкостью от 0,5 до 4 ж3 и крупные — с ковшом емкостью от 4 до 25 м3 и более. Средние и крупные экскаваторы снабжаются сменными ковшами: нормальной, увеличенной и уменьшенной емкости.

Рис. 0. Одноковшовый экскаватор на пневматических шинах с прямой лопатой, емкость ковша 0,65 лг3

Ковш увеличенной емкости предназначен для работы в легких грунтах (I и II категорий); уменьшенный ковш — для скальных пород. Ковши несколько отличаются друг от друга по конструкции.

По конструкции поворотных механизмов экскаваторы делятся на полноповоротные, платформа которых с рабочим оборудованием может быть повернута в горизонтальной плоскости на 360°, и неполноповоротные, платформа которых с рабочим оборудованием может быть повернута только на 180—270°.

В зависимости от типа ходового оборудования (устройства) бывают гусеничные, колесные (рис. 0), шагающие и пловучие -экскаваторы. Для работы на слабых грунтах выпускаются экскаваторы с уширенными гусеницами. Экскаваторы бывают с ручным, рычажным, пневматическим, гидравлическим и электрическим управлением.

По роду силового оборудования экскаваторы делятся на экскаваторы с приводом от двигателя внутреннего сгорания, от электропривода, от паровой машины и комбинированные.

В зависимости от количества установленных двигателей экскаваторы делятся на одномоторные и многомоторные.

На современных экскаваторах устанавливаются турботранс-форматоры, обеспечивающие бесступенчатое автоматическое изменение скоростей в соответствии с изменением резания грунта.

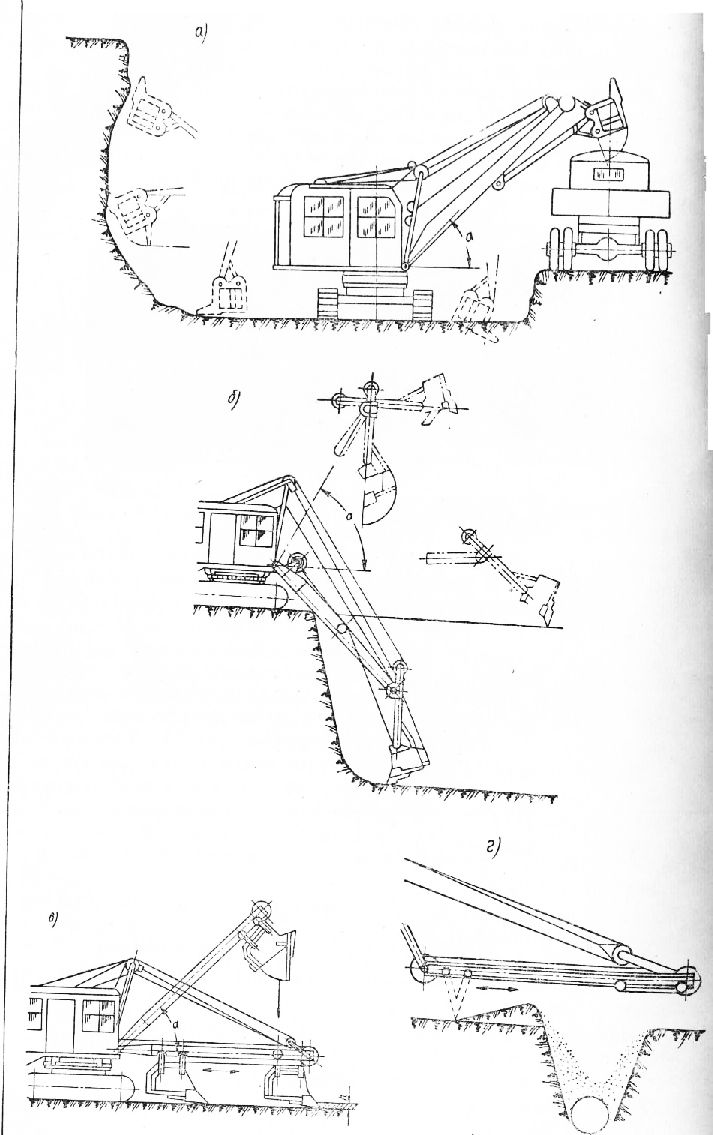

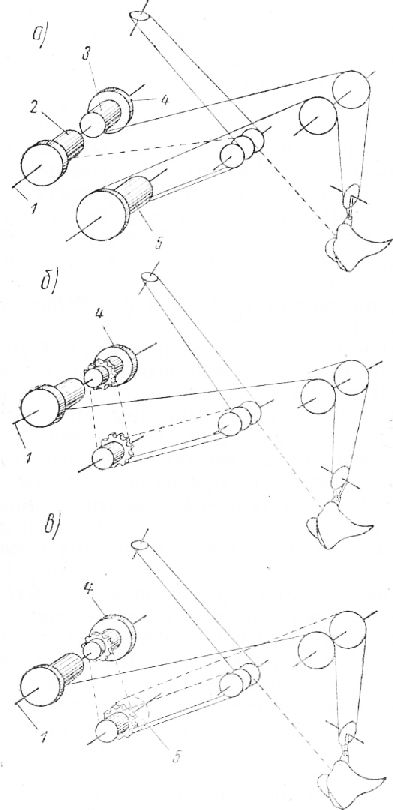

Рис. 1. Схемы различного

Экскаваторы могут быть снабжены одним из следующих видов рабочего оборудования: прямой лопатой (рис. 1,а), обратной лопатой (рис. 1,6), стругом (рис. 1,в), засыпателем (рис. 1,г), драглайном (волокушным ковшом) (рис. 1,(3), грейфером (рис. 1,е), скребком (рис. 1,ж), краном (рис. 1,з), оборудованием для забивки свай (рис. 1,и) и корчевателем (рис. 1, к).

В новых экскаваторах увеличивается количество рабочего оборудования, еще больше расширяющего границы применения экскаваторов. Сюда относятся: планировщик откосов, молот для разбивки негабарита, глыбозахватчик, дизель-молот для рыхления мерзлых грунтов, пневмотрамбовка для уплотнения откосов ответственных земляных сооружений (гидротехнических) и др.

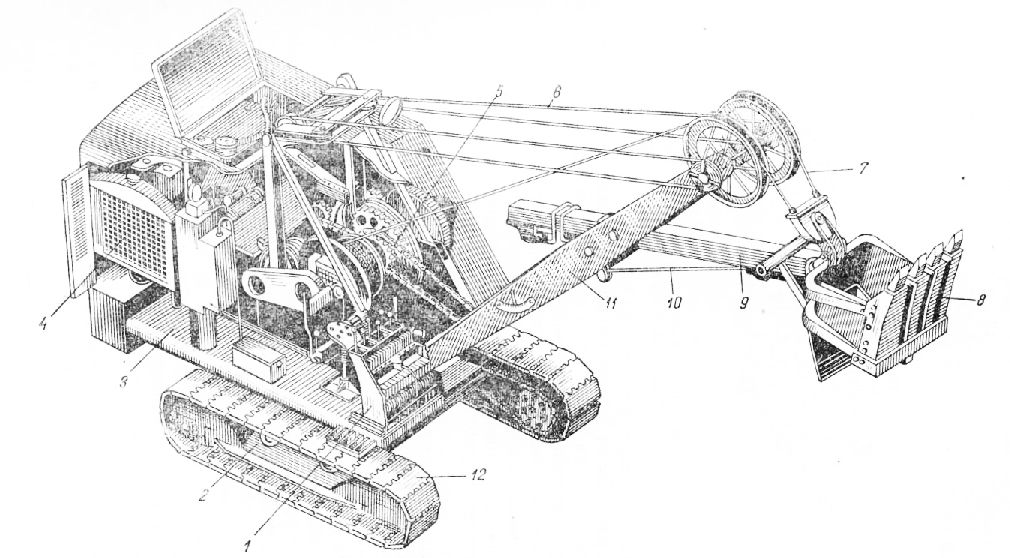

Наиболее распространены экскаваторы с прямой лопатой (рис. 2). Рабочее оборудование экскаватора состоит из ковша, предназначенного для копания грунта и жестко скрепленного с рукоятью. Рукоять соединена шарнирно со средней частью стрелы и может перемещаться относительно ее; конец рукояти и ковш подвешены на стреле на подъемном канате. При копании грунта ковш перемещается вместе с рукоятью вперед и вверх, заглубляясь при этом в забой и снимая (копая) грунт стружкой небольшой толщины. Положение ковша относительно машины, а следовательно, и толщины стружки регулируют выдвижением рукояти, при котором зубья ковша врезаются в грунт.

Грунт разрабатывают прямой лопатой следующим образом. Сначала ковш устанавливают в положение, при котором он находится возможно ближе к ходовой тележке, а его зубья — у поверхности земли. После этого включают главную (подъемную) лебедку и напорный механизм, выдвигая рукоять вперед; при этом ковш начинает подниматься и срезает стружку грунта, падающую в ковш. Ковш постепенно поднимается, рукоять продолжает выдвигаться, обеспечивая на весь период копания врезание ковша в грунт под напором, создаваемым рукоятью.

Резание продолжается до наполнения ковша или до проходки ковшом всей высоты забоя. Забой разрабатывают последовательно по длине окружности. При загрузке грунта в транспорт разрабатывают ближайшую к последнему часть забоя, чтобы уменьшить угол поворота экскаватора, а при смене транспортных средств разрабатывают наиболее удаленную часть забоя.

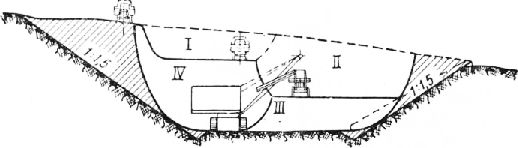

По окончании копания ковш поворачивают на разгрузку; до этого ковш должен быть выведен из соприкосновения с грунтом; для этого рукояти дают обратный ход, вследствие чего ковш выходит из соприкосновения с грунтом и резание прекращается; затем включают поворотный механизм, и ковш со стрелой и рукоятью поворачивается к месту разгрузки. Когда ковш достигнет места разгрузки, машинист открывает днище ковша, и грунт вываливается. По окончании разгрузки ковша пускается в ход поворотный механизм, и порожний ковш поворачивается в обратную сторону; одновременно с поворотом, в целях уменьшения инерции вращающихся частей, опускают ковш в исходное положение. При опускании ковша днище автоматически закрывается. После опускания ковша в исходное положение все операции повторяют в описанной последовательности. Порядок разработки широкой и глубокой выемки экскаватором с прямой лопатой показан на рис. 3.

Рис. 2. Экскаватор с прямой лопатой:

1 — пульт управления: 2— ходовая рама гусеницы; 3—платформа; 4— двигатель; 5 — лебедка; 6 — стреловой канат; 7 — канат подъема ковша; 8 — ковш; Р—рукоять; 10— канат открывания защелки днища; 11 — стрела; 12 — гусеница

Рис. 3. Разработка широкой и глубокой выемки экскаватором с прямой лопатой (/, II, III а IV — очередность разработки)

После разработки грунта на полную длину рукояти экскаватор перемещают для дальнейшей работы на следующую стоянку, предварительно подготовленную бульдозером.

Как показал опыт экскаваторщиков-новаторов, производительность экскаватора можно значительно увеличить путем уменьшения угла поворота от места копания к месту выгрузки грунта, а также за счет совмещения операций, выполняемых за один цикл.

Уменьшение угла поворота обеспечивается подачей транспортных средств под погрузку не сзади, а сбоку экскаватора.

Можно совместить следующие операции: поворот ковша к месту разгрузки и подъем ковша с выдвижением рукояти на высоту разгрузки; поворот ковша к месту копания и приведение его к уровню копания с подтягиванием рукояти.

Важно организовать бесперебойную подачу к экскаватору транспортных средств (автомобилей, вагонеток и т. п.).

Ковш экскаватора обычно имеет пирамидальную форму с небольшим наклоном стенок для получения расширенного сечения у днища. Передняя стенка ковша оснащается сменными зубьями, изготовляемыми из износоустойчивого металла. Днище ковша связано с корпусом шарнирно; в замкнутом положении оно удерживается засовом, входящим в петлю. Засов выдвигают при помощи каната вручную или механически.

Ковш закреплен на рукояти сверху шарниром, а снизу тягой, положение которой можно изменять, меняя угол наклона ковша к забою.

Рукоять может быть внешней, состоящей из двух металлических балок, охватывающих стрелу, или внутренней, состоящей из одной балки, проходящей внутри стрелы. Рукоять перемещается в так называемом седловом подшипнике, шарнирно укрепленном на стреле.

Стрела прикреплена шарнирно к поворотной платформе, а в верхней части поддерживается подъемным стальным канатом, перекинутым через блоки и закрепленным на барабане подъемной лебедки. Угол наклона стрелы можно менять. Во время работы он не меняется.

Рукоять можно перемещать относительно стрелы двумя способами:

а) при помощи принудительно вращаемых шестерен, укрепленных на валу, на котором размещены седловые подшипники. При этом шестерни воздействуют на зубчатые рейки — кремальеры, укрепленные на нижних поясах рукояти. Зубчатые рейки во время работы экскаватора сравнительно быстро изнашиваются, поэтому их делают из прочной и износоустойчивой стали в виде секций; секции эти прикрепляют болтами или приваривают;

б) канатом, идущим от приводных барабанов через систему блоков к концам рукояти.

Для перемещения рукояти служит напорный механизм. Напорный механизм может быть независимым, зависимым или комбинированным (рис. 4).

Экскаваторы с независимым напорным механизмом более совершенны, так как в этом случае упрощается и облегчается управление механизмами и достигается лучшая маневренность рукояти Это особенно важно при разработке тяжелых грунтов, когда требуется четкая регулировка подачи рукояти. Независимый напорный механизм должен быть реверсивным (действующим вперед и назад). Имеются конструкции с комбинированным напором.

На современных экскаваторах с прямой лопатой для учета работы устанавливаются автоматические счетчики.

Экскаваторы с обратной лопатой (см. рис. 1, б) менее распространены на строительстве. Они имеют ковш объемом 0.25—1,0 мъ и могут работать в самых тяжелых грунтах.

Наиболее целесообразно использовать обратные лопаты при разработке узких траншей с вертикальными стенками и котлованов глубиной до 4—5 м как с погрузкой в транспорт, так и в отвал.

Оборудование обратной лопаты состоит из ковша, жестко связанного с рукоятью, шарнирно подвешенной к концу стрелы, тягового каната, передней стойки с дифференциальным барабаном и подъемного полиспаста.

При копании грунта заброшенный на вытянутой рукояти ковш подтягивается канатом и врезается в грунт. Ковш перемещается при вращении рукояти вокруг шарнира в стреле и изменении угла наклона стрелы. Поднимаясь при перемещении вверх, ковш наполняется грунтом и подтягивается к стреле. В таком положении его поднимают вместе со стрелой, после чего поворотную платформу вместе с рабочим оборудованием поворачивают к месту отвала грунта, где ковш и опорожняют.

Рис. 4. Схемы напорных механизмов:

а — независимого; б — зависимого; в — комбинированного; 1 — ось главной лебедки; 2 — возвратный барабан; 3 — подъемный барабан; 4 — фрикцион напора; 5 — дополнительный напорный барабан

Ковш можно опорожнять или открытием его передней стенки при вертикальном положении рукояти (стенка открывается подобно днищу ковша прямой лопаты) или высыпанием через открытую часть при выкидывании ковша вперед. Последний способ применяется обычно при работе в отвал, а первый — при погрузке в транспортные средства.

После опорожнения ковша платформу поворачивают обратно и рукоять с ковшом опускают в забой. Обратная лопата копает грунт «на себя» и вверх, вследствие чего ее следует применять для отрывки грунта ниже уровня стоянки машины (отрывка траншей, канав, небольших котлованов и фундаментных рвов при глубине копания, не превышающей длины стрелы).

Струг (см. рис. 1,в) состоит из ковша, укрепленного на тележке, перемещающейся на колесах по стреле. Ковш перемещают вперед тяговым канатом, укрепленным на дифференциальном барабане, установленном на передней стойке.

Струг предназначен для срезания верхнего слоя грунта на уровне стоянки машины или под небольшим углом к ней; поэтому струг иногда называют планировщиком. Струг можно также применять для снятия старой дорожной одежды.

Драглайн (скребковый ковш) (см. рис. 1,5) используется на экскаваторах любой мощности. Наиболее целесообразно применять это оборудование для разработки выемок и сооружения насыпей в легких и средних грунтах с выгрузкой в отвал. При короткой стреле рекомендуется применять это оборудование для работ с погрузкой в транспорт.

Драглайн можно использовать также и при работах под водой.

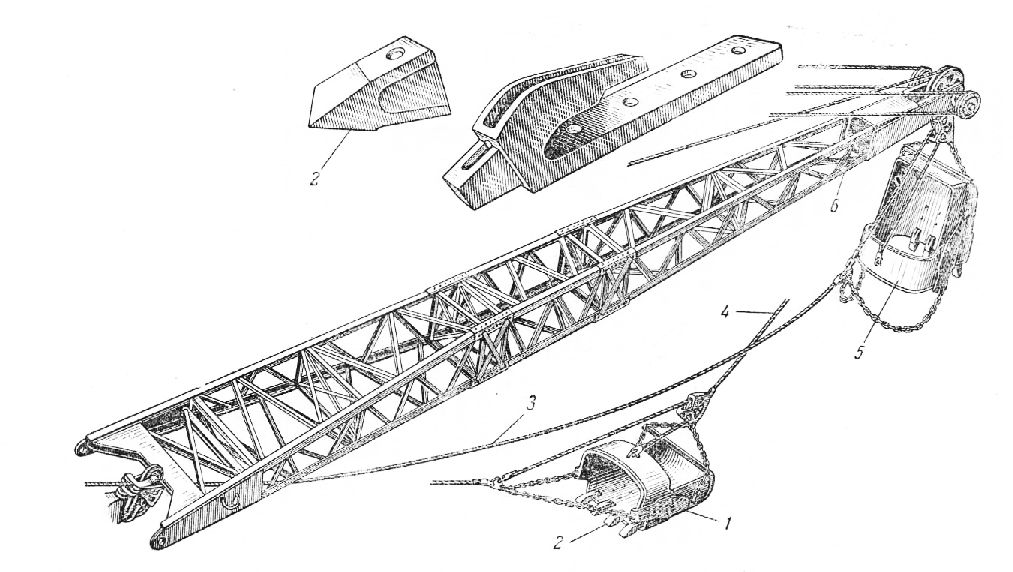

Ковш драглайна (рис. 5) представляет собой открытый сверху ящик, дно которого снабжено зубьями, облегчающими заглубление ковша в грунт. Спереди боковые стенки ковша связаны аркой, придающей конструкции ковша необходимую жесткость. К боковинам ковша прикреплены уши для присоединения цепей подъемного и тягового канатов. Место крепления цепей подъемного каната отнесено назад, чтобы при ослаблении тягового каната ковш наклонялся вперед от действия веса самого ковша и грунта в нем.

Грейфер — рабочее оборудование, позволяющее рыть глубокие котлованы с отвесными стенками и работать под водой. Грейферы применяют также для погрузочных работ.

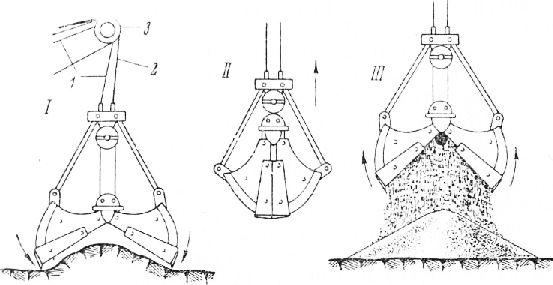

Грейфер (рис. 6) — створчатый автоматически работающий ковш, подвешен на крановой стреле. Грейфер работает следующим образом.

Раскрытый ковш падает на землю, а зубья его врезаются в грунт. Затем створки ковша принудительно закрываются, захватывая часть грунта или зажимая между челюстями куски разрушенной твердой породы. Наполненный ковш поднимают вверх, затем поворачивают платформу, раскрывают створки ковша и разгружают последний, после чего поворачивают назад платформу.

Рис. 5. Драглайн:

1 — ковш; 2 —зубья; 3 — тяговый канат; 4 — подъемный канат;5— арка ковша; 6 — етрел»

Грейферные ковши по принципу действия управляются при помощи двух канатов — замыкающего и подъемного.

Рис. 56. Грейфер:

/ — копание; // — подъем груженого ковша; /// — разгрузка; 1 — подъемный канат; 2 — канат, замыкающий ковш; 3 — полиспаст подъема стрелы

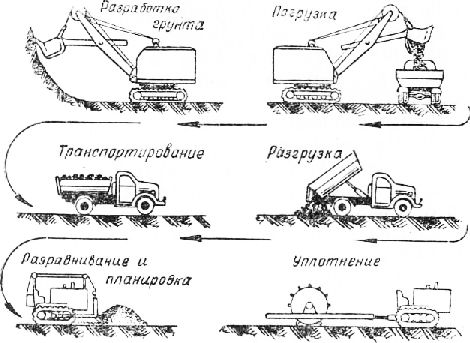

Рис. 7. Схема комплексной механизации земляных работ

По типу конструкции грейферы могут быть двухлопастные и многолопастные. Экскаваторы оборудуются двухлопастными грейферами. Многолопастные грейферы используют главным образом для погрузки каменных пород, щебня, гравия и т. п. емкость ковша грейфера — до 3 м.

Экскаваторы, оборудованные грейфером, работают ниже уровня своей стоянки.

Да рис. 7 приведена схема комплексной механизации работ, при которой ведущей машиной является экскаватор.

Машинист экскаватора должен соблюдать следующие основные требования техники безопасности. Перед началом (после остановки) и окончанием (перед остановкой) работы нужно подавать предупреждающий сигнал. При остановке машины стрелу следует располагать вдоль оси экскаватора, а ковш опирать на землю, не оставляя его на весу. О всех неисправностях машины или ненормальных условиях эксплуатации, представляющих опасность для обслуживающего персонала, машинист обязан немедленно доложить главному или участковому механику.

Новым способом разработки грунта является обрушение его скалыванием. Высота забоя, разрабатываемого экскаватором, ограничивается известным пределом, так как при чрезмерной высоте может произойти обрушение грунта на экскаватор. Поэтому разработка глубоких выемок обычно производится экскаватором за несколько проходов. Можно упростить технологию производства работ, осуществляя разработку за один проход при условии предварительного обрушения грунта в забое (предложение В. И. Платова). Обрушение производится рабочим органом в виде тяжелого стального клина, внутри которого помещен вибратор. Клин сбрасывается периодически на грунт. Совместное действие удара с вибрацией обеспечивает разрушение грунта и откалывание глыб от земляного массива. Разрушенный грунт грузят экскаватором на автомобили.

Многоковшовые экскаваторы. Многоковшовыми экскаваторами называются машины, которыми можно копать грунт или разрабатывать полезные ископаемые посредством ковшей, равномерно расположенных на бесконечной цепи или колесе. Многоковшовые экскаваторы — машины непрерывного действия; применяются они для работ в грунтах II и III категорий, не имеющих крупных минеральных включений (свыше 0,2 ширины ковша), и в однородных грунтах не свыше IV категории; для разработки скальных и мерзлых пород они неприменимы.

Во время работы ковшовая цепь или ковшовое колесо непрерывно движется. Одновременно передвигается экскаватор, и грунт послойно срезается с поверхности забоя или траншеи (в зависимости от положения ковшовой цепи или ковшового колеса по отношению к направлению перемещения экскаватора).

По виду рабочего оборудования многоковшовые экскаваторы разделяются на следующие типы:

а) цепные продольного черпания —для разработки траншей и цепные поперечного черпания—для разработки выемок; ходовое оборудование таких экскаваторов — гусеничный, колесный или рельсовый ход;

б) фрезерные и роторные — для разработки выемок и погрузочных работ и для разработки траншей; ходовое оборудование этих экскаваторов — гусеничный или колесный многоковшовыми экскаваторами можно разрабатывать забои, располагаемые выше уровня гусениц (верхнее черпание) или ниже его (нижнее черпание).

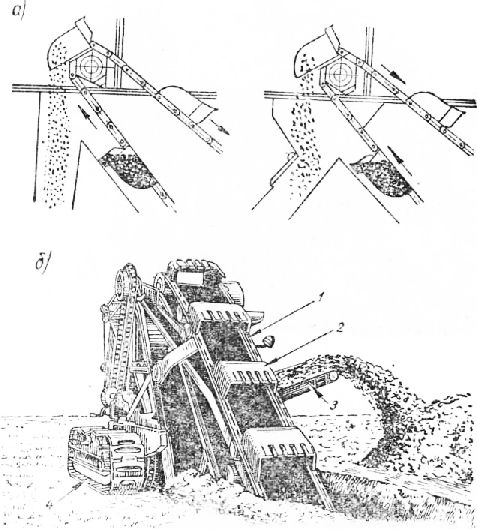

Рис. 8. Многоковшовый экскаватор продольного черпания:

а — схема разгрузки ковшей; б — общий вид экскаватора; 1 — ковшовая цепь; 2 — ковш; 3 — ленточный транспортер; 4 — гусеница

В цепном многоковшовом экскаваторе поперечного черпания-ковши (черпаки) прикреплены к цепи, приводимой в движение-многогранным ведущим барабаном. Цепь поддерживается и направляется рамой, прикрепленной к корпусу экскаватора. Раму можно поднимать или опускать. Если рама представляет собой* многошарнирную конструкцию, то забою можно придавать, кроме прямолинейного очертания, сложный профиль.

Экскаваторы продольного копания могут разрабатывать только траншеи прямоугольной или трапецоидальной формы (в последнем случае дополнительными приспособлениями). Глубина канав может изменяться в широких пределах; возможно также-изменение ширины канав, что достигается постановкой на ковши уширителей или заменой всего рабочего органа.

Ось рамы распологается под углом 90° к направлению движения экскаватора. Из ковшей экскаватора грунт ссыпается в бункер, откуда его при помощи лотка или транспортера натравляют к месту разгрузки.

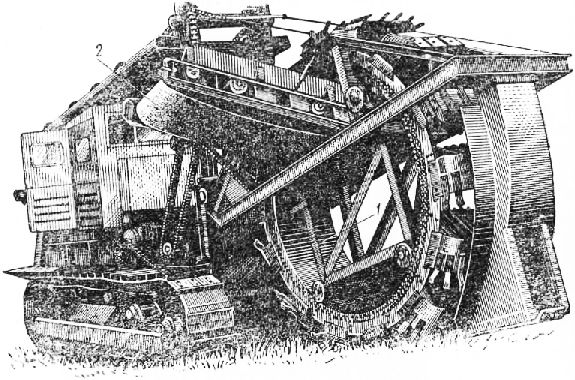

Рис. 9. Роторный экскаватор:

1 — ротор; 2 — транспортер

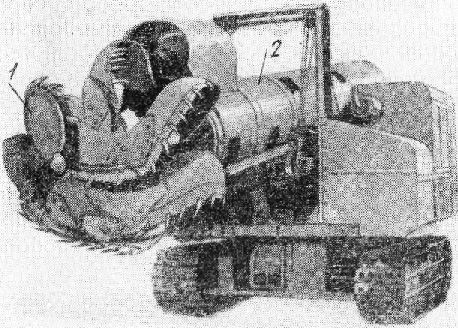

Рис. 10. Фрезерный экскаватор:

1 — шарообразная фреза; 2 — труба с ленточным транспортером внутри

В современных экскаваторах продольного черпания (траншейных экскаваторах) применяется принудительный напор, позволяющий разрабатывать мерзлые грунты, тяжелые грунты, прорезать щели при разработке котлованов в мерзлых грунтах.

На некоторых экскаваторах для разработки мерзлых грунтов устанавливают на цепи долотообразные резцы (фирма Арис, США).

Роторный экскаватор (рис. 9) по характеру работы относится к экскаваторам непрерывного действия. Грунт разрабатывают ротором, снабженным ковшами; перемещают грунт к месту вы-хрузки специальными ленточными транспортерами, установленными на экскаваторе.

Ротор укреплен на стреле, подвешенной к поворотной платформе экскаватора, и может перемещаться в вертикальной плоскости.

Фрезерный экскаватор (рис. 10), изготовляемый заводами Германской Демократической Республики, имеет рабочий орган в виде шарообразной фрезы с зубьями, вращающейся на конце трубы. При вращении фреза подрезает грунт, который, проваливаясь в промежутки между режущими лопастями, попадает на ленточный транспортер, находящийся в трубе. Второй транспортер отбрасывает этот грунт в сторону на расстояние до 15 м. Производительность экскаватора 40—45 м3/час. Имеются и другие фрезерные экскаваторы производительностью до 100 м3/час и выше.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Экскаваторы для дорожных работ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы