Строй-Техника.ру

Строительные машины и оборудование, справочник

При ежемесячных осмотрах снимается кожух контроллера и внутри его производится удаление пыли и грязи чистой тряпкой или продуванием струей сухого сжатого воздуха. После чистки проверяется состояние контактов, они должны иметь чистую поверхность без нагара, оплавления и брызг меди.

Если обнаружен нагар или другие дефекты, то контактные поверхности зачищаются мелким напильником, металлической щеткой или стеклянной (но не наждачной) бумагой.

У электрокара «Ящерица», если замыкающие сегменты пришли в негодность, производится их замена новыми, отлитыми или изготовленными по чертежам, снятым со старых сегментов с учетом их износа.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

После замены сегментов, а также после их зачистки, производится проверка работы контроллера и степени нажатия неподвижных контактов на сегменты. Вращение барабана контроллера должно быть легким, без особых усилий, контакты должны плотно прилегать к замыкающим сегментам, но не оставлять на них царапин.

После проверки состояния контактов все контактные соединения подтягиваются отверткой или ключом; места, подлежащие смазке, смазываются и контроллер закрывается кожухом. При обнаружении неисправностей в механической части: среза шпонок, ослабления цепной передачи, поломки зубцов зубчатого сектора, и т. п. — они подлежат устранению путем замены изношенных деталей на новые.

На электрокарах отечественного производства устанавливаются кулачковые контроллеры. При их осмотре также снимается кожух и производится удаление пыли и грязи описанным выше способом, после чего, при обнаружении нагара и других дефектов, рабочая поверхность контактов зачищается мелким напильником или стеклянной шкуркой. Если контакты сильно повреждены, то они заменяются новыми. После зачистки контактов производится проверка качества их притирания, величины давления контактов и возможного разрыва в местах соприкосновения.

Притирание (провал) контактов определяется величиной расстояния (в мм), на которое переместился бы подвижный контакт после полного замыкания, если бы был удален неподвижный контакт. Для определения величины притирания контроллер ставится в положение замыкания данного контакта и замеряется положение подвижного контакта, затем неподвижный контакт снимается, снова замеряется положение подвижного контакта, после чего подсчитывается разность обоих замеров, которая и будет величиной притирания.

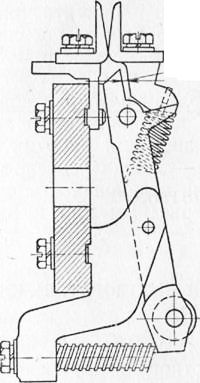

Рис. 85. Определение величины притирания контактов контроллера.

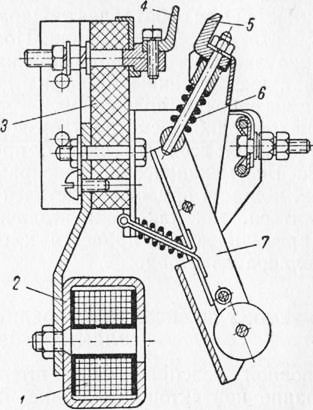

Рис. 86. Электромагнит блокировки положения контроллера электрокара ЭК-2:

1 — обмотка; 2— магнитопровод; 3—панель неподвижного контакта; 4 — неподвижный контакт; 5 — подвижный контакт; 6—пружина; 7—башмак подвижного контакта.

Практически величину притирания легко определить по величине зазора между упорами держателя подвижного контакта и рычага с роликом. Зазор (рис. 85) имеет значение 5 мм, что приблизительно в два раза .меньше величины притирания.

Разрыв контактов не должен быть мал, так как в этом случае может иметь место перекрытие контактов электродугой при разрыве цепи. При малом разрыве контакты подлежат замене. Нормальная величина разрыва 10 мм в нижней части и 15 мм в верхней части контактов. Давление контактов (определяемое способом, изложенным при описании определения давления щеток на коллектор) регулируется подбором контактной пружины. После проверки и регулировки контактов подтягиваются все контактные соединения, чистой тряпкой протираются все изоляционные части, трущиеся механические части — кулачковые шайбы и ролики — смазываются тонким слоем вазелина. В контроллерах электрокара ЭК-2 важной деталью является удерживающий электромагнит блокировки положения контроллера (рис. 86). Башмак рычага подвижного контакта блокировки должен быть пришлифован по его рабочей части с целью плотного прилегания к электромагниту. Ржавчина и забоины •на рабочих поверхностях башмака и электромагнита могут привести к несрабатыванию электромагнита и, как следствие, к невозможности включения двигателя электрокара. Поэтому на состояние этих поверхностей при работе электрокара и при ремонте контроллера следует обратить особое внимание. После осмотра и ремонта контроллера производится проверка правильности его работы по электрической схеме, а также проверка действия блокировок и четкость фиксации рабочих положений.

При ежегодном осмотре производится полная разборка контроллера, ревизия всех его частей, промывка подшипников и замена смазки. Все механические неисправности: заедания рабочих механизмов, поломка приводных деталей и т. п. — должны своевременно устраняться, так как даже незначительная неисправность с течением времени может привести к более серьезным или к выходу контроллера из строя.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Эксплуатация и ремонт контроллеров"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы