Строй-Техника.ру

Строительные машины и оборудование, справочник

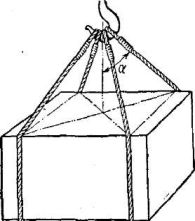

В грузоподъемных машинах в качестве гибких органов применяют стальные канаты, а также сварные и пластинчатые цепи. Пеньковые и хлопчатобумажные канаты (ГОСТы 483—55 и 1088—41), обладающие низкой прочностью и малой надежностью, как подъемные и тяговые органы грузоподъемных машин не применяются и используются только изредка для обвязывания груза с целью прикрепления его к крюку подъемного механизма (зачалка груза). Они состоят обычно из трех или четырех прядей эллиптического сечения, которые, в свою очередь, свиты из отдельных волокон или нитей. Эти канаты очень гибки, но Обладают низкой прочностью, малым сроком службы и быстро разрушаются под воздействием различных механических факторов и влаги.

В последнее время в качестве строп все большее применение находят капроновые канаты (ГОСТ 10293—67).

гиб ЛЬНЫе Г1Роволочные канаты. Наибольшее применение в качестве некого органа грузоподъемных машин находят проволочные сталь-ппп Канаты- Их изготовляют из стальной светлой или оцинкованной 21_з°Л0Ки марок В, I и II по ГОСТу 7372—66 диаметром от 0,2 до Жлг с расчетным пределом прочности проволоки при растяжении 160—200 кГ/мм*, полученной методом многократного холодного волочения с промежуточной термической и химической обработкой для обеспечения необходимой прочности, структуры, вида и качества поверхности.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Проволоку марки В применяют в особо ответственных случаях,, например для подъема людей. В остальных случаях применяют проволоку марки I и II. Для специальных целей канаты изготовляют из проволок, полученных из нержавеющей стали. Использование канатов с более низким пределом прочности проволоки приводит к увеличению > диаметра каната, а с более высоким пределом прочности — к снижению срока службы из-за увеличения жесткости проволок.

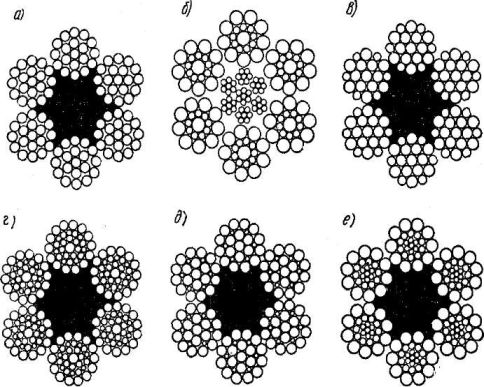

В грузоподъемных машинах применяют преимущественно канаты двойной свивки: сначала проволоки свивают в пряди вокруг центральной проволоки, а затем пряди свивают i в канат вокруг сердечника. Число проволок в пряди и прядей в канате может быть различно. Однако в грузоподъемных машинах применяют главным образом шестипрядные канаты с числом проволок в пряди, вследствие наиболее рационального соотношения диаметра прядей и диаметра центрального сердечника и хорошего использования поперечного сечения каната с обеспечением достаточной его гибкости. Восьмипрядные канаты используются в кранах и подъемниках в случае применения шкивов трения и барабанов малого диаметра. При многослойной навивке они не применяются.

На рис. 2, а представлена конструкция каната, имеющего шесть прядей с проволочками в каждой пряди. Сердечники могут быть стальными или органическими волокнистыми, изготовленными из лубяных волокон (пенька) или из пряжи — нейлона, капрона, перлона. При работе в условиях повышенных температур или химически агрессивной среды используют сердечник из минеральных волокон — асбеста.

Канаты со стальным сердечником применяются при многослойной навивке каната на барабан (при этом канат не теряет формы под воздействием нагрузки от вышележащих витков), при резко меняющейся нагрузке и при работе в условиях высоких температур, исключающих применение канатов с органическим сердечником. В качестве стального сердечника используется отдельная прядь или канат двойной свивки. Канаты с органическим сердечником более гибки, чем канаты с жестким (стальным) сердечником, и лучше удерживают смазку, так как смазка к проволокам поступает не только снаружи (в процессе работы канаты регулярно смазываются), но и изнутри, из сердечника, пропитанного смазкой.

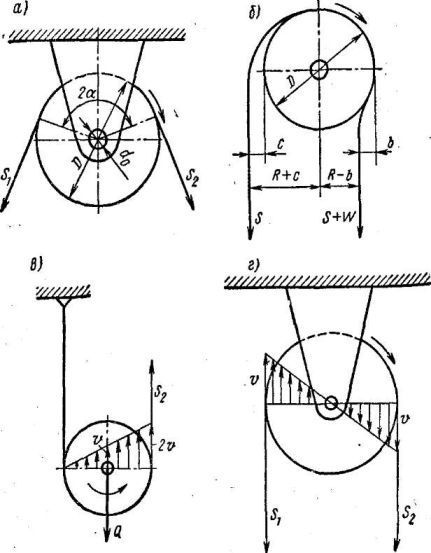

Рис. 1. Схема к расчету строп

Рис. 2. Конструкция стальных канатов:

Кроме того, изготовляют канаты типа ТЛК — с точечным и линейным касанием проволок в пряди.

Канаты с точечным касанием проволок (типа ТК) применяются только для ненапряженных режимов работы, когда длительность срока службы определяется в основном не качеством каната, а условиями его использования. Канаты с линейным касанием имеют лучшее заполнение сечения, они более гибкие и износостойкие, выдерживают большее число переменных изгибов. Вследствие лучшего заполнения сечения они имеют при том же разрывном усилии несколько меньший Диаметр, чем канаты ТК.

По виду свивки изготовляют следующие канаты: Обыкновенные (раскручивающиеся) канаты — в этих канатах проволоки и пряди не сохраняют своего положения после снятия перевязок концов, а стремятся выпрямиться;

нераскручивающиеся канаты — это канаты, свиваемые из заранее Деформированных проволок и прядей, получающих перед свивкой форму, соответствующую их положению в канате. Проволоки таких

канатов в ненагруженном состоянии не испытывают внутренних напряжений, вследствие чего такие канаты не раскручиваются, не образуют петель и их обрубленные концы не раскручиваются. Эти канаты имеют значительно более высокий срок службы, чем канаты, свитые из недеформируемых проволок. Растягивающее усилие в них более равномерно распределяется между прядями каната и между проволоками в прядях; они обладают большей сопротивляемостью переменным изгибам; оборванные проволоки в них сохраняют свое прежнее положение и не выходят из каната, что облегчает его обслуживание и уменьшает износ поверхности барабана и блока лопнувшими проволоками;

некрутящиеся канаты ~ это многослойные канаты, которые имеют противоположное направление свивки прядей по отдельным слоям. Однако отдельные слои при проходе каната через блок легко сдвигаются относительно друг друга, что приводит иногда к выпучиванию прядей и преждевременному выходу каната из строя.

По направлению свивки прядей канаты изготовляют правого и левого направления. При правом направлении пряди идут слева — вверх — направо; при левом направлении наоборот — справа — вверх — налево.

По направлению свивки проволок прядях канаты выпускают односторонней или параллельной свивки и канаты I крестовой или обратной свивки. В канатах односторонней свивки направление навивки проволок в прядях и прядей в канате одно и то же; в канатах крестовой свивки это направление противоположно. В Канаты односторонней свивки имеют более ровную поверхность, I площадь сечения в них заполнена лучше, они более гибки и более долговечны, чем канаты крестовой свивки. Они меньше изнашиваются при работе на блоках и барабанах, вследствие увеличенной поверхности соприкосновения проволок с поверхностью блока или барабана. Срок их службы на 25—50% больше срока службы канатов крестовой свивки.

В канатах крестовой свивки наружные проволоки смежных прядей соприкасаются по отдельным точкам, что увеличивает контактные напряжения, повышает износ и снижает долговечность каната. Однако вследствие стремления к раскручиванию под действием растягивающей нагрузки канаты односторонней свивки не пригодны к использованию в тех случаях, когда груз свободно подвешивают на одной ветви. В этих случаях применяют канаты крестовой свивки, а канаты односторонней свивки используют при движении груза в направляющих или при применении подвижных блоков, препятствующих раскручиванию каната. Вследствие большей структурной прочности канатов крестовой свивки они применяются не только при однослойной, но и при многослойной навивке на барабан.

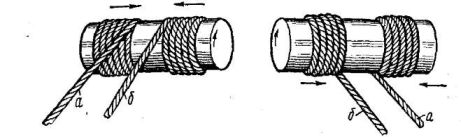

Выбор каната по направлению свивки имеет большое значение для правильной его эксплуатации при навивке на гладкий барабан. При навивке канат за каждый оборот барабана смещается на величину одного своего диаметра, что дополняет деформацию изгиба каната деформацией кручения. В зависимости от принятого направления вращения барабана, а также в зависимости от направления свивки прядей

занята эта деформация кручения может уменьшать или увеличивать го скоучивание. Для создания более благоприятных условий работы каната следует так подбирать направление навивки каната, чтобы он в процессе работы дополнительно подкручивался; это приводит к увеличению плотности каната и его срока службы. Рекомендуемые направления свивки каната, в зависимости от направления укладки его витков на барабане, приведены на рис. 3. При закреплении обоих концов каната на барабане направление свивки каната можно принять любым.

Рис. 3. Выбор каната по направлению свивки:

а — канат правой свивки; б — канат левой свивки

Практикой эксплуатации установлены следующие наиболее рациональные конструкции канатов для их использования в кранах:

Канаты с органическим сердечником: ГОСТ 2688—69, ЛК-Р 6×19; ГОСТ 3079-69, ТЛК-0 6 X 37; ГОСТ 7668-69, ЛК-РО 6 X 36.

Канаты с металлическим сердечником: ГОСТ 3081—69, ЛК-0 6 + 19 х 7 X 7; ГОСТ 7669-69, ТЛК-РО 6 X 36 + 7 х 7.

При наличии абразивной и коррозионно-воздействующей среды предпочтительнее брать канаты, изготовленные из более толстой проволоки (конструкции 6 X 19).

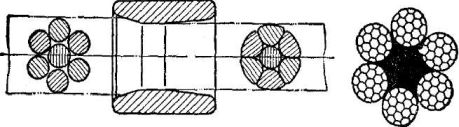

В последнее время Одесский и Харцызский сталепроволочно-канат-ные заводы предложили новую конструкцию канатов для грузоподъемных машин, изготовленных из круглых радиально-обжатых прядей, представляющих собой модификацию стандартных канатов с линейным касанием проволок в прядях. При изготовлении канатов прядь, свитую из круглых проволок, подверга-ют круговому радиальному обжатию, в результате которого проволоки пряди приобретают фасонную форму, линейный контакт между проволоками заменяется контактом по поверхности, увеличивается опорная поверхность пряди и степень заполнения ее поперечного сечения. Эти канаты по сравнению со стандартной конструкцией отличаются высокой плотностью и однородностью, повышенным сопротивлением износу проволок, повышенной на 15—18% разрывной прочностью и на 30—50% работоспособностью (в зависимости от конструкции и режимов обжатия).

Рис. 4. Стальной канат из радиально обжатых прядей:

а — прядь; б — канат

Преимуществом стальных канатов, обеспечивающим их преобладающее применение в грузоподъемных машинах, является плавная и бесшумная работа при любых скоростях, гибкость во всех направлениях и надежность в работе (так как по числу лопнувших проволок можно установить степень изношенности каната), относительно малый вес. Значительная упругость стальных канатов приводит к существенному снижению динамических нагрузок в процессе пуска и торможения, вследствие демпфирования толчков, воспринимаемых металлической конструкцией грузоподъемной машины и механизмом подъема. В то же время для нормальной работы стальные канаты требуют применения блоков и барабанов больших диаметров, что вызывает необходимость большого передаточного числа механизма подъема.

Для повышения долговечности и надежности канатов крепление и расположение их в грузоподъемной машине должно исключать возможности спадания, смещения за установленные габариты и перетирание их вследствие соприкосновения с элементами конструкции или с канатами других полиспастов. Канаты грузоподъемных машин, транспортирующих расплавленный металл, необходимо защищать от непосредственного воздействия лучистой энергии и брызг металла установкой ограждающих кожухов.

Причинами преждевременного износа канатов и их повреждений могут являться неправильный выбор конструкции каната, типа и направления свивки, неправильная навивка на барабан, неправильный выбор соотношения диаметров каната и барабана или блока, а также профиля и размера ручья блока и канавок барабана, допущение перегрузок, чрезмерные динамические воздействия на канат, наличие абразивного износа и коррозии вследствие неправильной эксплуатации каната.

При выборе каната надо иметь в виду, что если он свит из толстых цроволок, то он имеет повышенную жесткость, но хорошо сопротивляется абразивному износу. С уменьшением диаметра проволок увеличивается гибкость каната, но одновременно возрастает и износ его проволок, уменьшается его структурная прочность (особенно при многослойной навивке), сокращается срок службы. Поэтому в грузоподъемных машинах не следует стремиться применять канаты, свитые из большого количества тонких проволок.

Для уменьшения износа каната и его повреждений при хранении и в процессе эксплуатации канаты покрывают защитной смазкой. Смазывание производят при изготовлении каната, его хранении и в эксплуатации. Обычно в качестве смазки применяют технический вазелин, пушечную смазку, канатную мазь и графитовые смазки. Эти виды смазок прочно пристают к поверхности проволок, не снимаются при эксплуатации, проникают к центру каната и прядей, обладают способностью наноситься тонкой пленкой и быстро застывать, не испаряются и не затвердевают со временем, не содержат щелочей, кислот и других корродирующих элементов.

Степень износа каната и необходимость его замены определяется числу оборванных проволок в наружных слоях прядей на длине одно-шага свивки. В зависимости от первоначального установленного чапаса прочности для каждой конструкции каната правилами Госгор-технадзора установлены нормы числа обрывов, при превышении которых канат должен быть забракован.

Число оборванных проволок определяется либо методом визуального контроля, либо с применением электромагнитного дефектоскопа, принцип работы которого основан на местном намагничивании каната посредством создания специальным прибором продольного магнитного поля. При изменении сечения каната (например, вследствие обрыва проволок) образуется поток рассеивания, возбуждающий в измерительной катушке электродвижущую силу, воздействующую на регистрирующий прибор. Измерительная катушка устроена таким образом, что воспринимает только радиальную составляющую интенсивности магнитного поля. В большинстве устройств применяется несколько измерительных катушек или полукатушек, что позволяет определять глубину расположения дефекта внутри каната. Метод электромагнитного контроля позволяет обнаруживать как наружные, так и внутренние скрытые дефекты (разрывы и надломы отдельных проволок, коррозию и т. п.).

Расчет стальных канатов. В процессе работы каната, являющегося сложным телом, его отдельные проволоки испытывают различное напряжение — смятия, растяжения, изгиба и кручения. При переходе каната через блок распределение напряжений значительно усложняется. При каждом огибании канатом блока или барабана в канате появляются дополнительные напряжения изгиба и контактные напряжения смятия в местах соприкосновения наружных проволок с поверхностью ручья. В результате пульсирующего характера этих дополнительных напряжений металл проволоки устает и после некоторого числа перегибов происходит разрушение сначала наружных, а затем и внутренних проволок. Кроме того, при сгибании и разгибании каната на блоках и барабане пряди каната сдвигаются одна относительно другой, что приводит к истиранию проволок в местах контакта прядей.

Необходимо также иметь в виду, что перегибы каната на блоках в различном направлении вызывают появление знакопеременных напряжений и увеличение усталости металла, что существенно отражается на долговечности каната (один перегиб каната в противоположном направлении в отношении долговечности примерно равноценен двум перегибам каната в одном направлении). Поэтому для увеличения долговечности следует уменьшать число направляющих блоков и не применять перегибы каната в противоположных направлениях. С увеличением диаметра блока напряжения изгиба и контактные напряжения, а также относительный сдвиг прядей уменьшаются. Уменыпе-ие нагрузки приводит также к снижению контактных напряжений и силы трения между прядями.

Увеличение принятого значения коэффициента е приводит к резкому увеличению срока службы каната (увеличивается допускаемое число перегибов). Поэтому для увеличения долговечности каната следует принимать максимально возможные значения диаметров блоков и барабана. Но так как величина диаметра барабана влияет на параметры механизма, то для уменьшения передаточного числа механизма, габаритов и веса машины диаметр барабана стремятся принимать па возможности меньшим.

При больших высотах подъема диаметр барабана иногда увеличивают для уменьшения его необходимой длины при сохранении кана-тоемкости барабана. Диаметры барабана и блоков часто принимают одинаковыми, что не является обоснованным. Надо учитывать, что-при проходе через блок канат претерпевает двойной изгиб (сначала он изгибается, затем выпрямляется), а при набегании на барабан канат только изгибается. Поэтому для увеличения долговечности каната диаметр блока следует брать большим, чем диаметр барабана, тем более, что размеры блока не оказывают влияния на передаточное число механизма. В случае, если диаметры блоков и барабана различны, то диаметр наименьшего элемента должен быть не менее диаметра, определенного по нормам Госгортехнадзора.

В случае необходимости уменьшения веса и габаритов грузоподъемной машины с учетом того, что долговечность каната будет несколько-меньше, правила Госгортехнадзора допускают принимать диаметр барабана на 15% меньше диаметра, определенного по формуле (11). Применять канаты диаметром менее 7 мм в лебедках, предназначенных для подъема людей, по правилам Госгортехнадзора не разрешается.

Метод расчета канатов по нормированным Госгортехнадзором запасам прочности k и коэффициентам е является методом условным, так как он не отражает действительных условий работы канатов и не позволяет установить срок службы канатов, в значительной мере зависящий от режима работы крана и частоты циклов работы. Долговечность канатов зависит от числа перегибов, а в этом методе число-блоков и число перегибов не учитывается. Запас прочности, применяемый в этом методе расчета, не отражает физического смысла процессов нагружения, возникновения напряжений и разрушения крановых канатов.

При одном и том же запасе прочности различные конструкции канатов в одинаковых условиях имеют различный срок службы, т. е. действительные напряжения в канате зависят от его конструкции и значение запаса прочности не является исчерпывающей характеристикой работы каната.

Однако необходимо иметь в виду, что единственным регламентированным методом расчета канатов в настоящее время является приведенный выше расчет по нормам Госгортехнадзора.

После изготовления сварные цепи испытывают под нагрузкой, равной половине разрушающей. При этом не должно быть остаточных деформаций. Звенья цепи овальной формы лежат во взаимно-перпендикулярных плоскостях, что обеспечивает большую подвижность цепи во всех направлениях. По точности изготовления цепи подразделяются на простые и калиброванные. Калиброванные цепи имеют более жесткий допуск по шагу и ширине звена В. Простая сварная цепь предназначена для работы только с гладкими блоками и барабанами; калиброванная — для работы со звездочкой, имеющей специальные гнезда.

Рис. 5. Цепи:

а — сварная; б — пластинчатая с фигурными звеньями; в — пластинчатая с простыми звеньями;

Соотношение между диаметром барабана или блока, огибаемого сварной цепью, и диаметром d прутка стали, из которого изготовлена цепь, должно быть не менее 20 для ручных грузоподъемных машин и не менее 30 для грузоподъемных машин с машинным приводом. Сварные цепи непригодны для работы со значительными скоростями и применяются при скоростях на барабане не более 1 м!сек и на звездочке не более 0,1 м/сек. При превышении этих значений скоростей увеличивается износ мест соприкосновений звеньев, динамические нагрузки и возрастает опасность обрыва цепи. Износ звена сварной цепи более 10% первоначального диаметра прутка не допускается.

Недостатками сварных цепей, ограничивающими область их применения, являются относительно большой вес (по сравнению с канатами, рассчитанными на то же усилие), невозможность использования при высоких скоростях из-за опасности внезапного обрыва цепей, вследствие их чувствительности к толчкам и перегрузкам, большой износ в местах соприкосновения звеньев и необходимость тщательного и повседневного контроля за износом звеньев.

Преимущества сварных цепей — гибкость во всех направлениях; возможность работы с малыми диаметрами звездочек и барабанов, что позволяет снизить величины крутящих моментов; простота конструкции и изготовления; при работе со скоростями до 0,1 м/сек сварные цепи работают практически бесшумно.

Пластинчатые цепи (ГОСТ 191—63). Пластинчатые цепи состоят из стальных пластин, соединенных валиками. Число пластин возрастает с увеличением разрывающей нагрузки. Элементы цепи — пластины и валики изготовляются из сталей марок 40, 45, 50 по ГОСТ 1050—60 и подвергаются термообработке. Все цепи подвергаются на заводе-изготовителе испытанию под пробной нагрузкой, равной 50% от разрушающей.

К недостаткам пластинчатых цепей по сравнению со сварными следует отнести то, что пластинчатые цепи тяжелее и дороже, не могут изгибаться в поперечном направлении, шарниры цепей подвергаются сильному износу, что требует постоянного контроля за состоянием цепи чтобы избежать внезапного ее обрыва. Пластинчатые цепи не могут навиваться на барабаны и употребляются только со звездочками. Вследствие относительно малых диаметров приводных звездочек, момент на валу звездочек и необходимое передаточное число редуктора уменьшаются.

Для обеспечения нормального соединения цепи со звездочкой сварные и пластинчатые цепи должны находиться одновременно в полном зацеплении не менее чем с двумя зубьями звездочки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Гибкие органы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы