Строй-Техника.ру

Строительные машины и оборудование, справочник

Главная задача лакокрасочных покрытий — защищать металлические изделия от коррозии. Коррозия наносит огромные убытки народному хозяйству. Подсчитано, что ежегодно разрушается около 1—2% общего количества черных металлов, находящихся в эксплуатации, т. е. в среднем во всем мире от коррозии ежегодно теряется 10—25 млн. т железа и чугуна.

Наряду с ущербом, наносимым коррозией в результате безвозвратной потери металла, велики также убытки, связанные с порчей и выходом из строя всевозможных машин и механизмов, приборов, металлических конструкций, в большинстве своем гораздо более ценных, чем металл, пошедший на их изготовление. Нередко в результате коррозии имеют место аварии.

Борьба с коррозией металлов приобрела особо важное значение и в связи с тем, что в настоящее время в машинах и аппаратах все большее распространение получают высокие температуры и давления, большие скорости, агрессивные среды, т. е. условия, благоприятствующие протеканию процесса коррозии.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Трудно указать область народного хозяйства, свободную от необходимости защиты металлов от коррозионных разрушений. Поэтому вполне понятно то исключительное внимание, которое уделяется в технике защите металлов от коррозии. Сохранить металл от разрушения — это значит «продлить жизнь» многим миллионам металлических изделий, машин, станков и всевозможных сооружений.

Коррозией называется процесс разрушения металла или сплава вследствие химических и электрохимических процессов. Не следует коррозию смешивать с эрозией — механическим разрушением поверхности. Так, например, истирание шейки вала — пример эрозии, ржавление этого же вала — пример коррозии.

Антикоррозийный, защитный эффект покрытия на органической основе зависит от свойств как пленко-образователя, так и пигмента: необходима химическая стойкость пленки к среде, ее нерастворимость в этой среде и хорошая прилипаемость к поверхности металла.

Коррозия может происходить и при наличии пленки в результате проникновения через нее агента, разрушающего металл.

Наиболее часто лаки и краски применяют для защиты металла от коррозии, возникающей под действием атмосферных факторов. Поэтому при сравнительном определении атмосферостойкости пленки и ее антикоррозийных свойств необходимо учитывать влияние климата, время года, положение экспонируемого образца, характер взятого металла, чистоту его поверхности, толщину пленки и т. д. В естественных условиях атмосферостойкость определяется лишь после длительной экспозиции, поэтому для выявления антикоррозийных свойств материала применяют ускоренные методы испытаний. В результате коррозии металлы переходят в соответствующие окислы или соли, т. е. в такое состояние, в котором они обычно находятся в природе. С этой точки зрения процесс коррозии можно рассматривать как процесс, противоположный получению металлов из руд.

По виду материала, из которого состоят защитные покрытия, различают: металлические, неметаллические (окисные, фосфатные, сульфатные, цементные и т. п.), неорганические и органические покрытия.

Наибольшее распространение в борьбе с коррозией металлов имеют неметаллические защитные покрытия. Для успешного их применения необходимо иметь представление о протекающих коррозийных процессах и методах защиты от коррозии.

Все покрытия независимо от способа получения материала классифицируются по характеру защитного действия. Покрытие может не только механически изолировать изделие от действия внешней среды, но также иметь в своем составе замедлители, или пассиваторы, которые усиливают защитные действия покрытия.

Для того чтобы понять механизм действия замедлителей, рассмотрим сущность электрохимической коррозии, которая дает объяснение большинства случаев коррозии.

Если с раствор соляной кислоты погрузить цинковую и медную пластинки и замкнуть их через гальванометр, то в цепи обнаружится наличие электрического тока. Гальванический элемент, как говорят, «будет работать».

В процессе работы такого элемента с цинковой пластинки в раствор будут переходить ионы цинка, и она будет растворяться, получая при этом отрицательный заряд. Пластинка меди останется неизменной и будет служить местом, где нейтрализуются катионы, т. е. положительно заряженные ионы раствора.

Процесс ионизации металла называется анодным процессом, а процесс разряда ионов — катодным процессом.

Электромеханическая коррозия, по существу, напоминает работу гальванических элементов, ибо любой металл не является однородным, а содержит различные включения, выполняющие функции электродов. При этом одни включения являются анодными участками, а другие— катодными. Анодные участки будут растворяться, а на катодных участках будет выделяться водород. Так, например, при погружении железной или стальной пластинки в соляную кислоту различные включения по отношению к металлу окажутся катодными участками, в то время как сам металл будет представлять анодные участки.

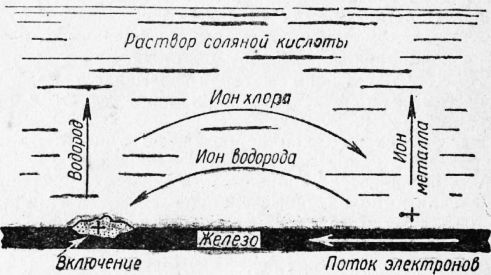

Процесс образования таких гальванических элементов можно представить схемой, изображенной на риc. 1. К анодным участкам будут двигаться ионы хлора, образуя здесь хлористое железо, а к катодным — ионы водорода. На катодных участках будет происходить разрядка ионов водорода и образование из атомов водорода молекул, которые частично в виде пузырьков газа выделяться из раствора.

Если к катоду не будет подводиться кислород, то в результате поглощения газа поверхностью твердого тела металл (катодные участки) будет насыщаться водородом. В результате катодные и анодные потенциалы уравняются и процесс растворения металла (коррозия) замедлится или совсем прекратится.

Растворение металла в кислоте можно рассматривать как результат работы колоссального количества микроскопических гальванических элементов, у которых катодами являются посторонние примеси, находящиеся в металле, а анодами — сам металл. Следует отметить, что коррозийное разрушение металлов вызывается не только наличием включений (примесей), создающих электрохимическую неоднородную поверхность, но также и неодинаковым строением металла, различием состава раствора у различных участков поверхности металла и другими факторами.

Рис. 1. Схема растворения железа (электрохимический процесс).

Металлические и лакокрасочные покрытия, содержащие в своем составе порошкообразные металлы, в зависимости от того, какой электродный потенциал они имеют по сравнению с защищаемым металлом, делятся на катодные и анодные. Анодные покрытия (например, цинковые, кадмиевые) защищают основной металл — железо не только путем изоляции его от влияния внешней среды, но и электрохимически, т. е. покрывающий металл будет играть роль анода, переходить в раствор и разрушаться, а основной металл станет катодом и тем самым будет предохраняться от коррозии.

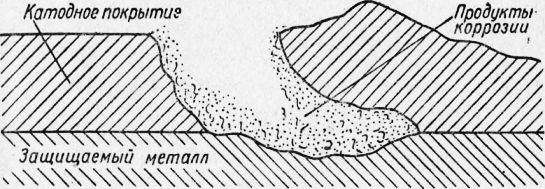

Катодные покрытия могут защищать основной металл изделия только при условии достаточной сплошности. При наличии в катодном покрытии пор или трещин защищаемый металл на оголенных участках будет подвергаться сильной коррозии, так как эти участки будут являться анодом. Поэтому к катодным покрытиям предъявляются жесткие требования в отношении числа и размеров пор, получающихся при том или ином способе нанесения покрытия. К металлам, образующим катодные покрытия на железе, относят олово, медь, свинец, никель, хром и др.

Рис. 2. Схема коррозии в поре катодного покрытия и отслаивания покрытия

Лакокрасочные покрытия вследствие их большой распространенности, доступности и дешевизны в противокоррозийной защите играют важную роль. На практике применяют комбинированные покрытия. Так, например, широко используют сочетания оксидных покрытий с лакокрасочными, металлических с лакокрасочными и т. д.

По характеру самого процесса коррозию разделяют на две основные группы: химическую и электрохимическую. Химическая коррозия протекает в неэлектролитах — жидкостях, не проводящих электрического тока, и в сухих газах при высоких температурах; электрохимическая коррозия — в электролитах и во влажных газах и характеризуется наличием двух параллельно идущих процессов: окислительного (растворение металлов) и восстановительного (выделение металла из раствора). Этот вид коррозии сопровождается протеканием электрического тока.

По характеру коррозийной среды различают следующие виды коррозии: газовую, атмосферную, жидкостную и почвенную.

Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов при повышенных температурах.

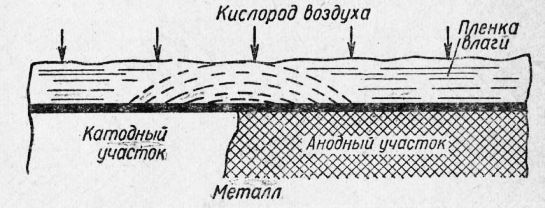

Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических конструкций эксплуатируется в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии.

Рис. 3. Схема возникновения коррозии под пленкой влаги.

Жидкостная коррозия — весьма распространенный вид коррозии. В зависимости от того, в какой жидкой среде происходит коррозия, различают кислотную, щелочную, солевую, морскую и речную коррозии. По условиям воздействия жидкости на поверхность металла эти виды коррозии получают добавочные характеристики: с полным погружением, с переменным погружением, капельная, струевая. Кроме того, по характеру коррозийных разрушений различают: равномерную и неравномерную коррозию.

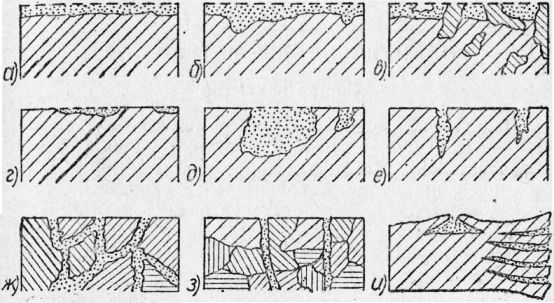

По внешнему виду коррозийное разрушение металла бывает весьма разнообразно. Если коррозийные разрушения концентрируются на определенных участках, то такой вид коррозии называется местной, или структурно-избирательной, коррозией.

Различают также коррозию пятнами, язвами, точками, межкристаллитную, внутрикристаллитную и подповерхностную. Межкристаллитная коррозия локализуется по границам кристаллов и при малом внешнем изменении приводит к значительной потере механической прочности металла. В отдельных случаях при такой коррозии металл может рассыпаться в порошок.

Подповерхностная коррозия начинается с поверхности, но распространяется под поверхностью металла.

Рис. 4. Типы коррозийных разрушений:

а — равномерная; б — неравномерная; в — структурно-избирательная; г — пятнами; д — язвами; е—точками; ж — межкристаллитная; з — внутрикристаллитная; и — подповерхностная.

Этот вид коррозии вызывает вспучивание или расслаивание металла.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Главная задача лакокрасочных покрытий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы